水性环氧防腐涂料耐盐雾性能研究解读

水性环氧防腐漆配方及应用研究

水性环氧防腐漆配方及应用研究随着环保意识的增强,对高性能防腐涂料的需求也十分迫切。

本文介绍了水性环氧防腐涂料的制备方法,讨论了水性环氧体系的优点。

标签:水性环氧;底漆;防腐性引言随着国家对环境保护的重视及人们环保意识的日益增强,水性涂料成为涂料发展的重要方向和研究热点。

水性环氧防腐涂料是以水为分散介质,环氧树脂作为主要成膜物质的一种的涂料,因其绿色环保、生产施工方便、无安全隐患、成本较低等优势而成为研究热点。

1.实验部分1.1实验原料和制备方法主要原料:水,润湿剂,分散剂,增稠剂,消泡剂,助溶剂,闪锈剂,环氧乳液及固化剂(美国翰森,亨斯曼,美国空气化学,自制),功能填料(三聚磷酸铝粉,磷酸锌粉),滑石粉,硫酸钡,云母粉等。

A组份制备方法:在搅拌釜中依次加入水,润湿剂,分散剂,闪锈剂,助溶剂,消泡剂等,控制搅拌速度为400转/min,搅拌20min-30min,然后将滑石粉,磷酸锌粉,硫酸钡,三聚磷酸铝粉,云母粉等加入上述混合液中,开启高速分散模式,转速900转/min。

搅拌1h,加入反应釜中分散均匀,最后加入环氧树脂乳液,增稠剂制得水性环氧防腐涂料A组份,并将A组份研磨至细度≤40um。

B组分制备方法:在搅拌釜中加入消泡剂,润湿流平剂,水性环氧固化剂搅拌均匀即可。

1.2水性环氧防腐涂料基本配方水性环氧防腐涂料基础配方见表1所示。

1.3试验仪器和水性环氧防腐涂料性能检测漆膜硬度仪(TQC-SP0500),高速分散搅拌器(FJS-300),盐雾试验仪(YWX/Q-250),NDJ旋转粘度计等。

水性环氧防腐涂料依据《水性环氧树脂防腐涂料》HG/T4759-2014标准要求制作检测样板。

2.结果与讨论2.1水性环氧树脂乳液与固化剂体系对成膜性能的影响2.1.1胺氢当量对漆膜基本性能的影响本试验采用自主开发的水性环氧树脂固化剂体系,研究胺氢当量对漆膜基本性能的影响。

其结果如表2所示。

2.1.2防腐清漆对比试验影响本文通过自主开发的水性环氧乳液清漆体系与市售产品清漆体系进行对比试验,其性能结果如表3所示。

环氧底漆盐雾试验方法

环氧底漆盐雾试验方法1. 简介盐雾试验是一种常用的环境试验方法,用于评估材料或涂层的耐腐蚀性能。

环氧底漆是一种常用的涂料,具有优异的附着力和耐腐蚀性能。

为了确保环氧底漆在恶劣环境下的使用寿命和性能稳定性,进行盐雾试验是必要的。

本文将详细介绍环氧底漆盐雾试验方法,包括试验设备、试验条件、试样制备、试验步骤和结果评估等内容。

2. 试验设备进行环氧底漆盐雾试验需要以下设备:•盐雾试验箱:用于产生盐水雾化的设备,可控制温度、湿度和喷雾时间等参数。

•电子天平:用于称量盐粉和水。

•温湿度计:用于测量盐雾试验箱内的温度和湿度。

•试样架:用于放置待测试的环氧底漆涂层样品。

3. 试验条件进行环氧底漆盐雾试验时,需要设定以下试验条件:•盐水浓度:通常使用5%的氯化钠溶液作为盐水,也可以根据具体需求调整盐水浓度。

•试验温度:一般设定在35°C ± 2°C。

•盐雾喷雾时间:根据需要设定,常用的喷雾时间为24小时或48小时。

•试验周期:通常进行多个周期的盐雾试验,每个周期包括盐雾喷雾和干燥阶段。

4. 试样制备进行环氧底漆盐雾试验前,需要制备符合要求的试样。

以下是试样制备的步骤:1.清洁试样:将待测试的金属基材表面清洁干净,去除油污、灰尘等杂质。

2.底漆涂装:使用适当的方法将环氧底漆涂覆在金属基材上,并按照厂家推荐的干燥时间进行干燥。

3.切割试样:将涂有环氧底漆的金属板切割成适当大小的试样,通常为长方形或圆形。

5. 试验步骤进行环氧底漆盐雾试验时,按照以下步骤进行:1.将制备好的试样放置在试样架上,确保试样之间有足够的间距,避免相互干扰。

2.将试样架放入盐雾试验箱内,并关闭试验箱门。

3.设定盐雾试验箱的温度、湿度和喷雾时间等参数,启动盐雾喷雾。

4.根据设定的试验周期,进行盐雾喷雾和干燥交替进行。

5.在每个周期结束后,取出试样进行观察和评估。

6. 结果评估进行环氧底漆盐雾试验后,需要对试样的表面状态进行评估。

环氧底漆盐雾试验方法

环氧底漆盐雾试验方法引言环氧底漆盐雾试验方法是一种常用的质量控制手段,用于评估环氧底漆在盐雾环境下的耐腐蚀性能。

本文将详细介绍环氧底漆盐雾试验的目的、试验原理、试验方法以及结果分析等内容。

目的盐雾试验是一种模拟自然环境中腐蚀条件的试验方法,可以评估涂层对盐雾腐蚀的抵抗能力。

环氧底漆作为一种常用的涂料材料,其耐盐雾腐蚀性能对于保护基材具有重要意义。

因此,通过盐雾试验可以评估环氧底漆在实际使用中的性能表现,为产品的改进和优化提供参考依据。

试验原理盐雾试验是利用盐雾喷雾装置产生一定浓度和温度的盐雾环境,将待测试的环氧底漆样品暴露在盐雾环境中一定时间,并观察其表面的腐蚀情况。

盐雾试验的基本原理是通过模拟海洋或工业大气等腐蚀环境,加速评估环氧底漆材料的抗腐蚀性能。

试验方法试验设备和材料:•盐雾试验箱:用于产生盐雾环境的设备;•环氧底漆样品:待测试的环氧底漆样品;•腐蚀评价方法:用于评价环氧底漆样品的腐蚀情况的方法,如视觉评估、腐蚀程度评分等。

试验步骤:1.准备环氧底漆样品:根据需要,将环氧底漆涂覆在相应的基材上,并确保涂层平整均匀。

2.调节盐雾试验箱:根据试验要求,调节盐雾试验箱中的温度、湿度和盐雾浓度等参数,使其符合试验要求。

3.安置样品:将准备好的环氧底漆样品放置在盐雾试验箱中的样品架上,注意样品之间的间距和布置方式,应保证试验结果的可靠性。

4.开始试验:启动盐雾试验箱,设定试验时间和试验条件,使样品在盐雾环境中暴露一定时间。

5.试验结束:根据试验设定的时间,结束试验。

取出样品进行腐蚀评价,并记录试验结果。

结果分析根据试验结束后得到的结果,可进行以下分析: 1. 腐蚀程度评估:根据试验结束后环氧底漆样品的外观和腐蚀情况,可以使用视觉评估或腐蚀程度评分等方法,对样品进行腐蚀程度的评估。

2. 对比分析:将试验前后的环氧底漆样品进行对比分析,通过比较其腐蚀情况的差异,评估环氧底漆的抗盐雾腐蚀性能变化。

3. 数据处理:将试验结果进行统计和分析,可以得到盐雾试验的平均腐蚀速率、腐蚀程度分布等数据,用于评估环氧底漆样品的整体腐蚀性能。

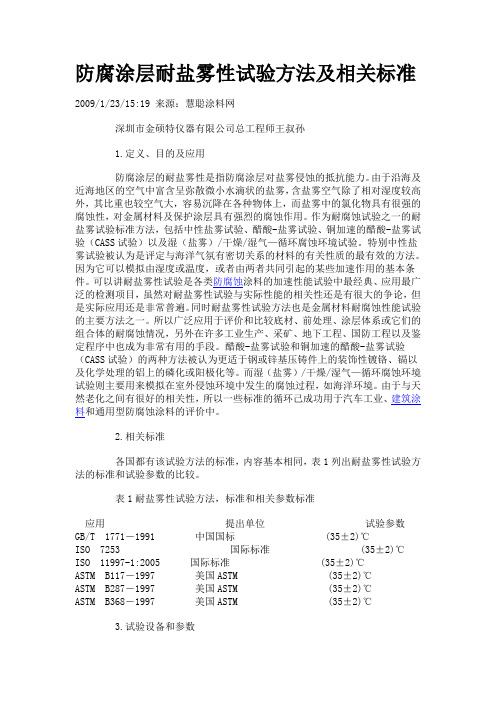

防腐涂层耐盐雾性试验方法及相关标准

防腐涂层耐盐雾性试验方法及相关标准2009/1/23/15:19 来源:慧聪涂料网深圳市金硕特仪器有限公司总工程师王叔孙1.定义、目的及应用防腐涂层的耐盐雾性是指防腐涂层对盐雾侵蚀的抵抗能力。

由于沿海及近海地区的空气中富含呈弥散微小水滴状的盐雾,含盐雾空气除了相对湿度较高外,其比重也较空气大,容易沉降在各种物体上,而盐雾中的氯化物具有很强的腐蚀性,对金属材料及保护涂层具有强烈的腐蚀作用。

作为耐腐蚀试验之一的耐盐雾试验标准方法,包括中性盐雾试验、醋酸-盐雾试验、铜加速的醋酸-盐雾试验(CASS试验)以及湿(盐雾)/干燥/湿气—循环腐蚀环境试验。

特别中性盐雾试验被认为是评定与海洋气氛有密切关系的材料的有关性质的最有效的方法。

因为它可以模拟由湿度或温度,或者由两者共同引起的某些加速作用的基本条件。

可以讲耐盐雾性试验是各类防腐蚀涂料的加速性能试验中最经典、应用最广泛的检测项目,虽然对耐盐雾性试验与实际性能的相关性还是有很大的争论,但是实际应用还是非常普遍。

同时耐盐雾性试验方法也是金属材料耐腐蚀性能试验的主要方法之一。

所以广泛应用于评价和比较底材、前处理、涂层体系或它们的组合体的耐腐蚀情况,另外在许多工业生产、采矿、地下工程、国防工程以及鉴定程序中也成为非常有用的手段。

醋酸-盐雾试验和铜加速的醋酸-盐雾试验(CASS 试验)的两种方法被认为更适于钢或锌基压铸件上的装饰性镀铬、镉以及化学处理的铝上的磷化或阳极化等。

而湿(盐雾)/干燥/湿气—循环腐蚀环境试验则主要用来模拟在室外侵蚀环境中发生的腐蚀过程,如海洋环境。

由于与天然老化之间有很好的相关性,所以一些标准的循环己成功用于汽车工业、建筑涂料和通用型防腐蚀涂料的评价中。

2.相关标准各国都有该试验方法的标准,内容基本相同,表1列出耐盐雾性试验方法的标准和试验参数的比较。

表1耐盐雾性试验方法,标准和相关参数标准应用提出单位试验参数GB/T 1771-1991 中国国标(35±2)℃ISO 7253 国际标准(35±2)℃ISO 11997-1:2005 国际标准(35±2)℃ASTM B117-1997 美国ASTM (35±2)℃ASTM B287-1997 美国ASTM (35±2)℃ASTM B368-1997 美国ASTM (35±2)℃3.试验设备和参数(1)盐雾试验箱基本组成和工作原理目前国内外普遍采用的试验没备是盐雾试验箱。

《水性环氧耐蚀涂料的制备及其性能研究》

《水性环氧耐蚀涂料的制备及其性能研究》一、引言随着现代工业的快速发展,涂料的种类和性能不断得到改进和提升。

其中,水性环氧耐蚀涂料因其优异的耐腐蚀性、高硬度、良好的附着力等特点,在工业防护、建筑装饰等领域得到了广泛应用。

本文旨在研究水性环氧耐蚀涂料的制备工艺及其性能,为实际应用提供理论依据。

二、水性环氧耐蚀涂料的制备1. 原材料选择水性环氧耐蚀涂料的制备主要涉及环氧树脂、固化剂、颜料、填料和水等原材料。

其中,环氧树脂和固化剂是影响涂料性能的关键因素。

2. 制备工艺(1)将环氧树脂、颜料、填料等原材料按照一定比例混合,搅拌均匀。

(2)加入适量的水,调整涂料的黏度和流动性。

(3)加入固化剂,进一步搅拌均匀,直至形成均匀的涂料。

三、性能研究1. 耐腐蚀性能水性环氧耐蚀涂料具有优异的耐腐蚀性能,能够有效地抵抗化学物质、盐雾、潮湿等环境的侵蚀。

通过实验对比,发现该涂料的耐腐蚀性能优于同类产品。

2. 硬度与附着力水性环氧耐蚀涂料具有较高的硬度,能够有效地抵抗物理磨损。

同时,该涂料具有良好的附着力,能够与基材紧密结合,形成牢固的涂层。

3. 干燥时间与施工性能该涂料具有较短的干燥时间,能够在较短时间内形成保护层。

此外,该涂料具有良好的施工性能,方便施工人员操作。

四、应用领域及展望水性环氧耐蚀涂料在工业防护、建筑装饰等领域具有广泛的应用前景。

例如,可用于钢结构、桥梁、船舶、油罐等设备的防护,也可用于建筑墙面的装饰等。

随着科技的进步和环保要求的提高,水性环氧耐蚀涂料将逐渐取代油性涂料,成为涂料市场的主流产品。

未来,研究者们可以在环保、性能、施工性能等方面进一步优化水性环氧耐蚀涂料的性能,以满足更多领域的需求。

五、结论本文研究了水性环氧耐蚀涂料的制备工艺及其性能。

通过实验对比,发现该涂料具有优异的耐腐蚀性能、高硬度、良好的附着力、较短的干燥时间和良好的施工性能。

这些优点使得水性环氧耐蚀涂料在工业防护、建筑装饰等领域具有广泛的应用前景。

防腐涂层耐盐雾性试验方法及相关标准

防腐涂层耐盐雾性试验方法及相关标准防腐涂层耐盐雾性试验方法及相关标准1.定义、目的及应用防腐涂层的耐盐雾性是指防腐涂层对盐雾侵蚀的抵抗能力。

由于沿海及近海地区的空气中富含呈弥散微小水滴状的盐雾,含盐雾空气除了相对湿度较高外,其比重也较空气大,容易沉降在各种物体上,而盐雾中的氯化物具有很强的腐蚀性,对金属材料及保护涂层具有强烈的腐蚀作用。

作为耐腐蚀试验之一的耐盐雾试验标准方法,包括中性盐雾试验、醋酸-盐雾试验、铜加速的醋酸-盐雾试验(CASS试验)以及湿(盐雾)/干燥/湿气;-;循环腐蚀环境试验。

特别中性盐雾试验被认为是评定与海洋气氛有密切关系的材料的有关性质的zui有效的方法。

因为它可以模拟由湿度或温度,或者由两者共同引起的某些加速作用的基本条件。

可以讲耐盐雾性试验是各类防腐蚀涂料的加速性能试验中zui经典、应用zui广泛的检测项目,虽然对耐盐雾性试验与实际性能的相关性还是有很大的争论,但是实际应用还是非常普遍。

同时耐盐雾性试验方法也是金属材料耐腐蚀性能试验的主要方法之一。

所以广泛应用于评价和比较底材、前处理、涂层体系或它们的组合体的耐腐蚀情况,另外在许多工业生产、采矿、地下工程、国防工程以及鉴定程序中也成为非常有用的手段。

醋酸-盐雾试验和铜加速的醋酸-盐雾试验(CASS试验)的两种方法被认为更适于钢或锌基压铸件上的装饰性镀铬、镉以及化学处理的铝上的磷化或阳极化等。

而湿(盐雾)/干燥/湿气;-;循环腐蚀环境试验则主要用来模拟在室外侵蚀环境中发生的腐蚀过程,如海洋环境。

由于与天然老化之间有很好的相关性,所以一些标准的循环己成功用于汽车工业、建筑涂料和通用型防腐蚀涂料的评价中。

2.相关标准各国都有该试验方法的标准,内容基本相同,表1列出耐盐雾性试验方法的标准和试验参数的比较。

表1耐盐雾性试验方法,标准和相关参数标准应用提出单位试验参数GB/T 1771-1991 中国国标(35±2)℃ISO 7253 国际标准(35±2)℃ISO 11997-1:2005 国际标准(35±2)℃ASTM B117-1997 美国ASTM (35±2)℃ASTM B287-1997 美国ASTM (35±2)℃ASTM B368-1997 美国ASTM (35±2)℃3.试验设备和参数(1)盐雾试验箱基本组成和工作原理目前国内外普遍采用的试验没备是盐雾试验箱。

水性环氧防腐涂料耐盐雾性能研究解读

水性环氧防腐涂料耐盐雾性能研究曾凡辉陈红梅谢续江 (株洲时代电气绝缘有限责任公司,湖南412001摘要:介绍了盐雾腐蚀机理及影响水性环氧防腐涂料耐盐雾性能的各种因素,解决了一般水性环氧防腐涂料耐盐雾性能差的问题,其涂料性能与溶剂型防腐涂料基本接近。

关键词:水性环氧防腐涂料;盐雾试验;环氧底漆1 前言以水为主要稀释剂和溶剂的水性环氧防腐涂料在国内经过近20年的研究开发,工艺技术已经日益成熟,由于它符合环保和节能要求,已成为现代防腐涂料的一个重要发展方向,目前在一些工业领域如化工防腐、汽车零部件、大型工业设备配件、集装箱及海洋防腐等方面已采用水性环氧防腐涂料。

水性环氧防腐涂料的耐盐雾试验是模仿含有大量盐分的海洋大气,对金属材料及其保护层具有强烈的腐蚀性特点,考验涂膜在恶劣环境下的抗腐蚀能力。

该方法是在1939年开始使用的,此后经过改进,使其不断完善,到目前已被普遍用来作为检验涂膜耐腐蚀性的方法。

盐雾腐蚀的三要素是水、氧和离子。

涂层是一种高聚物薄膜,能不同程度地阻缓上述三要素的通过而发挥防腐作用。

在一般情况下,只要水中有014mol/L 以上盐的浓度,钠与氯离子就可以穿过涂膜扩散,因此在喷盐雾的情况下,下述阴极反应是不能抑止的:1/2O 2+H 2O+2e y 2OH -在无防腐蚀剂的情况下,对应的阳极也发生如下反应:Fe y Fe 2++2e阳极和阴极反应的结果,导致下列反应产生:Fe 2++2OH -y Fe (OH2随后氧化为氧化铁造成了铁锈。

总反应式如下:Fe+1/2H 2O+3/4O 2y 1/2Fe 2O 3#H 2O离子透过涂膜比水和氧要慢得多,涂膜所含羟基离解后使其带负电,因而会选择性地吸收阳离子透入涂膜,经研究证实,一般涂膜会大量吸收阳离子(如Na +透入涂膜,而阴离子(如C l -则不易透入。

离子透入涂膜的结果便使涂膜起泡、脱落[1]。

2 实验部分211 水性环氧防腐涂料的配制该涂料体系是由低分子量的环氧树脂和水性环氧固化剂组成。

水性防锈涂料耐盐水性探讨

水性防锈涂料耐盐水性探讨第1期赵芳.等:水性防锈涂料耐盐水性探讨呛翰镑鸿鼬盛呛螺时ll一12)I赵芳,吴佑实,(崛张山东济南250061)砸7:薹嚣签性臻滹柳,关键词:堡蔓璺堕;苎匣塾L耐冰'生P弓.I舌}卜/叶.f StudyontheSalt—waterResistantofWaterDisperseAnti—rustCoating ZHAOFang.WUY ou—shi(Departn~nt0fClmuicalEngineemg,Shando~Univa~tyofTedmdogy.Jirm250061.Chim) Abstract:Theme~hapJslmandfactorsofSalt——waterresistantofwaterborneanti——lustcoatingaredisscussedin山isatticle.Keywords:emulsionpolymerization;styrene;bu——acrylate;salt——waterresistant1前言长期以来.钢铁表面的防锈涂料大多采用溶剂型防锈涂料.该类涂料最大的缺点是污染环境,易燃,对人体有害,溶剂的价格昂贵….水性防锈涂料具有无毒,无味,不燃,污染少,耐气候老化,耐光老化,耐化学腐蚀,光泽可调变等优点【2j.水性防锈涂料能有效的克服油性防锈涂料的缺点,符合当今涂料的发展方向【3J.随着近年来人们环保意识的增强,水性防锈涂料的发展越来越受重视【-其应用领域不断扩大【_7】.研制水性防锈涂料的关键是研制适用于该涂料的乳液.苯丙乳液固具有良好的耐水性,耐侯性,耐碱性,附着力高等优点,在水性防锈涂料中得到了广泛应用_B】.目前,研制水性防锈涂料的一大难题是其耐盐水性不够,大多数水性防锈漆的耐盐水性只能达几小时或十几小时.与实际要求相差很远.因此分析盐水中腐蚀的原因,进一步寻求提高水性防锈涂料的耐盐水性有着重要的意义.因为颜料半成品的调制属经验调制.在此不做公开.我们将着重从乳液的角度研究水性防锈涂料的耐盐水性.2实验部分2.1乳液聚合主要采用苯乙烯,丙烯酸丁酯.丙烯酸三种单收稿日期:1999一lO一03体共聚,采用不同配方的乳液做对比实验.2.2乳胶漆配制采用乳液和颜料半成品按一定的比例配制.23耐盐水性检验将乳胶漆涂于标准钢板上,涂刷两次,待其完全干燥后,将其浸入3%的盐水中,定时观测.3结果与讨论31理论分析通过对水性防锈涂料耐盐水性的检验分析,认为水性防锈涂层内发生腐蚀的主要是由于涂层内离子的渗透I起.(1)CI的渗透引起的破坏cl一渗透到钢板表面,会破坏钢板表面的钝态,一旦a一渗透到钢板表面发生腐蚀,接近钢板表面的阳极区的pH会由于腐蚀产物的水解而降低.此时,钢板的钝态进一步遭到破坏.加速腐蚀的发展.腐蚀反应方程式为:阳极:Fe—F+2e一1阴极:H+e一÷t£.02+2HzO+4e一4OH一腐蚀产物的体积远大于腐蚀掉的钢板的体积,因此膜内产生巨大的张应力,使涂膜破裂,更会加速钢板的腐蚀.一山东化工SHANDONGCHEMICA1INDUSTRY2000年第29卷(2)涂膜内离子渗透是f起腐蚀速度大小的主要原因涂层金属在两极间存在着高电阻.电阻的大小对金属的腐蚀起主要作用,在干燥及没有腐蚀性离子渗入的情况下,即使钢板的钝态受到破坏,也不会进一步腐蚀.因此,增大两极间的电阻.可减小腐蚀电流I舶,可使腐蚀速度减慢.而有机涂膜的导电是通过离子交换来完成的,因此,离子渗透成为决定腐蚀速度的因素.因此膜内电解质的量越少,并且在膜内难以移动.防腐性能越好.当将涂有防锈涂料的钢板浸入盐水中,Na.cl一的渗透便会引起涂膜的导电.水分先从外部渗入涂膜.聚集于有羧基等亲水基团存在的地方,离子从外部向水滴扩散,然后发生离子交换,离子从一个水滴转移到另一个水滴,在涂膜内扩散Il.同时,认为,涂膜内的离子也参与扩散迁移.因此.外部离子的渗透速度加上涂膜内离子的扩散转移.也就是涂膜内总离子扩散量的大小决定了钢板腐蚀的快慢.3.2影响耐盐水性的因素分析3.2.1乳化剂的影响采用阴/非离子复合乳化剂和非离子乳化剂的结果见表1.表1乳化剂的影响h乳谴3%盐水.P,十=烷基硫酸抽非离子乳化荆0s从实验中发现,采用0P/十二烷基硫酸钠作乳化剂,无论怎样调整配方和变换工艺条件,萁耐盐水性均很差,最好的也只能达9h.而采用非离子乳化剂OS制备的乳液耐盐水能达60h.比采用OP/十二烷基硫酸钠所制的乳液耐盐水性有明显的提高.当将涂好的钢板浸入3%的盐水中时,c1一的浓度较大,其渗透后引起钢板钝态破坏.涂层内离子渗透速度的快慢决定了腐蚀速率的快慢.对0P/十二烷基硫酸钠乳液涂层来说,涂膜内含有大量的小分子乳化剂十二烷基硫酸钠位于乳胶粒的外层.使涂膜内有大量钠离子存在,Na.参与扩散迁移.使涂膜的导电性增强.同时带电荷的亲水基团十二烷基硫酸根离子的存在.有利于水分从外部扩散,从而对离子从外部渗透变得容易.并且由于反应的不充分,水分渗入涂膜以后,一些游离的十二烷基硫酸钠中的十二烷基硫酸根离子也———一.参与离子交换.总之.由于十二烷基硫酸钠的存在,使涂膜的吸水性增强,涂膜内参与离子交换的离子总数增多,使涂膜的导电性增强.从而使涂膜的防腐性能下降.所以非离子涂膜的耐盐水性差. 而对非离子涂层来说.内部可参与离子交换的离子总量步.涂膜的导电性差.非离子涂层吸水以后,形成水台层.且非离子乳化剂的链较长. 离子穿过聚合物的阻力增大,因此离子在涂膜内部扩散相对困难.由于以上原因,所以非离子涂膜的耐盐水性相对要好.32.2软/硬单体配比的影响苯乙烯(ST)为硬单体,当它的含量较多时,形成乳液的最低成膜温度过低,以致于室温下涂刷时,表面易形成微裂纹.由于大量微裂纹的存在,使涂膜的屏蔽作用降低,腐蚀区的阳极面积增大,涂膜的导电性增强,由于腐蚀电池的作用.会使腐蚀速度加快.丙烯酸丁酯(BA)为软单体,在室温下成膜性好,含量较大时其耐盐水性同样要低因为丙烯酸丁酯含量多时,所以聚合物链的柔性大,易于旋转.从而涂膜的吸水性增强.涂膜易于吸水使电解质在涂膜内扩散变得容易,涂膜的导电性增强, 涂膜的防腐性能下降.当涂膜内扩散进入的水滴彼此连接在一起.涂膜内电解质的扩散变的非常容易.涂膜的导电性大大增强.涂膜的防腐性能会急尉下降.实验结果见表2.当BA为1.1时,涂膜的耐盐水性最好;当st配比较大时涂膜易有微裂纹. 耐盐水性极差;当st配比较小时涂膜硬度较小.耐盐水性差.表2单体配比的影响3.2.3固化温度的影响高温成膜时,在成膜过程中,乳胶粒子之间的相互作用力较大,成膜时,乳胶粒之间结台牢固.把小分子和颜料紧紧的包在膜内.膜内电解的活动能力下降.高温固化形成的膜致密性好,从形成膜的光泽性上能够看出.因为膜致密性的增强,膜的吸拈陛能下降.由于膜吸啦陛的下降.加上膜内电解质活动能力的降低.使得膜的耐盐水性能增强.(下转第14页)l4山东化工SHANDONGCHEMICALINDUSTRY2000年第29卷表1合成而酸正丁醋的景件及结果实验号n(簟):n(醇)B化剂量,gC时俺,h29i3223239710710811表2催化剂用量的选择催化剂用量/g0*******产率/%87.290.2590590.6注酸醇比1:1.2反庆时间lh催化剂用量增加,则产率上升,超过05g以上时,产率变化不大.催化剂用量为O.5g(O.005 moI)较合适.3结论(上接第12页)实验结果见表3.高温固化成膜时的耐盐水性要远远高于低温固化成膜时的耐盐水性.表3高温固化扣常温固化的结果温度,℃耐盐水时间,h10~2590~956O4o83.2.4小分子物质的影响乳液内含有大量的引发剂碎片等小分子物质,它们的存在.会使涂膜内参与离子交换的数目增多.使涂膜导电性增强.涂膜的磅腐性能下降. 通过实验证明:当乳液的转化率低时.其耐盐水性明显下降.因为.转化率低时,内部残存大量小分子单体.水相中未转化单体的存在,会使成膜的致密性降低,从而导致涂膜的耐蚀性下降.当乳胶粒内含有大量未转化单体时,离子穿过聚合物壁的阻力降低,使电解质的渗透速率增快.因此使涂膜的耐盐水性能下降.综上所述,氨基磺酸对酯化反应制各丙酸正丁酯具有较高的催化活性.n(酸):n(醇)为1:1.2.催化剂用量0.5g(0.005moI),反应1h.产率可达90.2%.该法同传统酯化法相比,缩短了反应时间,减轻了对设备的腐蚀.提高了产率.参考文献[1】精细有机化学品技术手册[M】.1991.375.4结论膜内电解质的渗透速率决定了腐蚀速度的快慢,增加膜的致密性,降低膜的吸水性,同时.减少膜内电解质的浓度,膜内电解质的活动能力,有利于提高防锈漆的耐盐水性.参考文献【1]吴砖砖.张韫芬.兰斌.[j].静料工业,1998.(8):28~3o.[2】余远斌,张燕慧.[J】.化工进展.1996.(2):36-39 [3】SmithH[J】.Progressinorganiccoatings.1994.(23): 325.[41张卫红,龙复[J】馀料工业,1997.(2):37~39[5】谢志明,高翔,李卓美.[J】.馀料工业,1993,(5):1~5.[6]柏国杰,驮耀宗.涂料应用科学与工艺学[M】1994 【7]唐黎明.董汉鹛.刘蔼山.周其痒【J].高分子材料科学与工程.1998,(1):17~19.[8】朱国民.[J】埭料工业.1994.(5):18.[9]管爱国[J],涂料工业,1995,(2):41.[加】佐尊靖.防螃,防蚀涂装技术[M】.化学工业出版杜. 1987.15~31.烨芝I呲腿鱼㈣㈨㈤.¨.¨跏舢叫㈨¨l35l35l35I,j99734¨¨¨¨¨姗孙㈣¨.23478,吐R。

水性环氧树脂体系对金属防腐底漆耐盐雾性的影响

水性环氧树脂体系对金属防腐底漆耐盐雾性的影响为适应国家环保政策的要求,涂料水性化已是大势所趋,各大涂料厂家都在不遗余力的加大开发力度,很多厂家均有成型产品出售。

水性金属防腐底漆已经在很多工程设备制品上得到了应用,但水性环氧及固化剂均以进口品牌为主,主要是基于国内产品的耐盐雾性和稳定性同进口品牌尚有一定的差距。

水性环氧体系如何影响了防腐底漆的耐盐雾性?水、氧和离子是盐雾腐蚀的三要素。

金属防腐涂料作为薄薄的一层高聚物涂膜,通过对水、氧和离子的阻止和隔断,从而起到防止底材金属腐蚀的效果。

而树脂固化体系对耐盐雾性起着关键性的作用。

一、体系的固化交联度固化度越高,交联点就越多,所形成的高分子涂膜越致密,水、氧和离子透过防护涂层的可能性就越小;固化度越高,涂膜的耐热性越好,被水浸润的抵抗涂膜变形的能力就越强,起泡的可能性就越小;合适的交联度,使体系粘附能力提高,反应形成的羟基跟底材形成氢键合结构,有利于阻止水、氧和离子的侵入。

二、环氧乳液的影响1、乳化剂类型的环氧乳液含较多的单官能团或增塑型乳化剂,降低了体系的交联密度和机械性能、耐热性和附着力,形成的涂膜相对缺陷较多。

而自乳化环氧为双官能团的环氧树脂结构,增韧了固化体系,对固化物强度影响较小。

2、环氧乳液的乳胶粒子的大小。

乳胶粒子以分子抱团的颗粒形式存在,外层亲水基接触水性固化剂反应后具有疏水性,内层环氧难以进一步接触到水性固化剂,继续反应的可能性下降,固化物的交联度下降,水、氧和离子透过的可能性大增,所以接近纳米级的自乳化环氧具有更高的交联度。

3、固化体系的柔韧性。

柔韧性(而不是增塑型)的环氧固化物具有更强的剥离强度和附着力,可舒缓因水分和溶剂挥发收缩产生的应力,可有效阻止水、氧和离子从界面通过,从而提高耐盐雾性。

4、环氧乳液的稳定性放置一定时间后,乳胶粒子分层或返粗,导致配比不准确或固化度下降,影响了涂膜的耐盐雾性能。

而自乳化环氧则有所不同,相比乳化剂类型,具有更强的抗沉性和粒子稳定性,即使出现乳液分层现象,稍微搅拌就能恢复到出厂时的状况。

提高水性环氧防腐底漆耐盐雾性的办法

提高水性环氧防腐底漆耐盐雾性的办法1、使用助剂,提高碳钢钝化膜的质量。

如钝化型抗闪锈剂,可增强干态和湿态的附着力;如水分子阻换剂,将粘接界面变成疏水型;如硅烷偶联剂,可提高界面附着力。

2、提高涂膜干态和湿态下的附着力,需要选择一个合适的树脂固化体系。

亲水基含量太高的体系往往湿态粘接强度差,水分子渗透到界面的可能性大增。

2-1 固化后的涂膜疏水性越强,水分就越难以渗透。

2-2 固化后的涂膜跟底材的湿态附着力越好,水分就难以渗透到界面。

一方面取决于体系产生的羟基越多,跟底材的附着力越好,如多氨基的固化体系,另一方面取决于体系的憎水性和湿态下剥离强度要高。

2-3经过钝化的金属界面附着力更优。

3、涂膜的Tg>35°C,这样盐雾试验中,涂膜不会软化,变形小就不易起泡。

需要选择一个合适的树脂固化体系。

3-1油性环氧的很容易Tg>35°C,因为均相体系中环氧树脂分子和固化剂分子充分缠绕接触,水性环氧则不同,以下因素会制约其交联度。

3-1-1 乳胶粒子的大小,粒子越粗,粒子中间部位很难接触到树脂或固化剂的分子,交联密度下降,体现为涂膜硬度不够。

反之,则固化度提高,Tg提高。

3-1-2 树脂和固化剂的相容性,影响接触机率。

3-1-3二者的配比取决于残留量,树脂残留多,则固化剂要减量。

3-1-3-1,固化剂为水溶性的,则树脂残留多,所以固化剂要适当减量;3-1-3-2树脂固化剂均为乳胶粒子,则树脂固化剂均会残留,粒子大的组分残留多,可考虑等当量;3-1-3-3自乳化环氧树脂乳化油性固化剂的体系,硬度上来相对较慢,树脂固化剂均会残留,但树脂残留多,固化剂残留少,所以固化剂要适当减少;3-1-3-4水乳型固化剂乳化油性环氧的体系,硬度上来相对较慢,树脂固化剂均会残留,但树脂残留多,固化剂残留少,所以固化剂要适当减少;3-1-3-5乳液型自乳化固化剂配合自乳化环氧体系,二者可相互乳化,相容性较好,二者接触充分,尽管二者均有残留,但相对残留少,可考虑等当量配比。

《水性环氧耐蚀涂料的制备及其性能研究》

《水性环氧耐蚀涂料的制备及其性能研究》一、引言随着工业技术的不断发展和环保意识的日益增强,环境友好型涂料成为当前的研究热点。

水性环氧耐蚀涂料以其优良的耐腐蚀性、耐磨性、附着力和环保性,被广泛应用于石油、化工、船舶、桥梁等重要设备的防腐保护。

本文将详细阐述水性环氧耐蚀涂料的制备方法及其性能研究。

二、水性环氧耐蚀涂料的制备1. 原材料选择水性环氧耐蚀涂料的制备主要原材料包括环氧树脂、固化剂、颜料、填料和水性助剂等。

其中,环氧树脂和固化剂的选择对涂料的性能起着决定性作用。

2. 制备工艺水性环氧耐蚀涂料的制备工艺主要包括原材料的预处理、混合、研磨和分散等步骤。

首先,对原材料进行预处理,如环氧树脂的改性、颜料的分散等。

然后,将预处理后的原材料按照一定比例混合,并进行研磨和分散,以获得均匀稳定的涂料。

三、性能研究1. 耐腐蚀性能水性环氧耐蚀涂料具有优异的耐腐蚀性能,能够有效地抵抗酸、碱、盐等腐蚀介质的侵蚀。

通过实验对比,发现该涂料在盐雾环境下的耐腐蚀性能明显优于其他同类产品。

2. 附着力与耐磨性水性环氧耐蚀涂料具有良好的附着力,能够紧密地附着在基材表面,提高涂层的防护效果。

同时,该涂料还具有较好的耐磨性能,能够在长期使用过程中保持较好的涂层完整性。

3. 环保性能水性环氧耐蚀涂料以水为分散介质,无有机溶剂挥发,符合环保要求。

此外,该涂料在施工过程中不会产生有害气体,有利于保护施工人员的身体健康。

四、实验方法与结果分析1. 实验方法通过盐雾试验、附着力测试、耐磨性测试等方法,对水性环氧耐蚀涂料的性能进行测试。

其中,盐雾试验用于评价涂料的耐腐蚀性能;附着力测试用于评价涂层的附着力;耐磨性测试用于评价涂层的耐磨性能。

2. 结果分析实验结果表明,水性环氧耐蚀涂料具有优异的耐腐蚀性能、良好的附着力与耐磨性以及环保性能。

在盐雾试验中,该涂料的耐腐蚀性能明显优于其他同类产品;在附着力测试中,该涂料能够紧密地附着在基材表面;在耐磨性测试中,该涂料表现出较好的耐磨性能。

水性环氧漆防腐性能

官网:水性环氧漆防腐性能水性环氧漆一直备受关注,郑州强邦是专业的环氧漆生产厂家,通过对双组分水性环氧防腐漆的配方优化和研究,使其与溶剂型环氧防腐漆在理化性能、施工适应性、配套性等方面性能相当或接近。

滑石粉水性环氧漆一直备受关注,郑州强邦是专业的环氧漆生产厂家,通过对双组分水性环氧防腐漆的配方优化和研究,使其与溶剂型环氧防腐漆在理化性能、施工适应性、配套性等方面性能相当或接近。

滑石粉的组成为水合硅酸镁,是一种羟基络合物,由于其羟基的作用可提高漆膜的附着力,也能和漆基中的极性基团形成氢键而使涂料具有一定触变作用,从而改善了漆的涂刷性和防止漆中颜料的沉底结块。

此外滑石粉的颗粒构型为羽毛状,有助于增强漆膜的机械强度。

碳酸钙其水解能生成氢氧化钙,是一种碱性填料并具有化学活性。

在底漆中可降低漆膜的起泡和开裂现象;提高漆膜的附着力;提高防霉性。

云母粉是一种鳞片状的体质颜料,有助于降低漆膜的吸水性和渗透性,并增强反射紫外光的能力。

优选低铅含量磷酸锌,使研制的双组分水性环氧防腐漆即达到了较好的耐盐雾性(500h),又满足了国家强制性标准可溶性重金属的限量官网:要求。

双组分水性环氧防腐漆满足了对环保要求较高的工业防腐领域的需要。

作为环保涂料,双组分水性环氧防腐漆必将得到人们的认可和广泛使用,是防腐涂料的发展方向。

小编说了那么多了,以上是强邦给您的专业解答,如有其它疑问请咨询我们专业客服,我们客服会给您更详细的解答,同时也期待着与您的合作哦~郑州强邦涂料是集科研,开发,产品制造,销售和售后服务与一体的高新技术型油漆生产企业。

郑州强邦致力于城市工业化进展的基础建设,扶持我们的客户做强做大。

我们的责任:做贴心品牌,以品质致胜,铸就中原企业!我们的使命:节能环保减耗,为中国工业化建设增彩!欢迎您的致电或者点击官网了解更多。

水性环氧防腐涂料的制备及性能研究

水性环氧防腐涂料的制备及性能研究摘要:随着社会经济的不断发展,人们对防腐涂料的需求也不断增长,与其他低污染涂料相比,水性环氧涂料无毒、无臭和不燃,并且因为它们具有安全性和相对简单的结构,所以更受其他涂料行业工作人员的青睐和普通民众的喜爱。

随着世界各国越来越重视环境保护,用新型水性涂料取代传统涂料是不可避免的趋势。

关键词:水性涂料;环氧防腐技术;涂料制备性能引言随着国内外对环境保护的日益重视,为了限制挥发性有机化合物(VOCs)的过度排放,防腐涂料正朝着水溶性、粉末状、无溶剂、高强度、低辐射、低成本的方向发展。

这些低污染、无排放的涂料目前占到所有防腐涂料份额的70%以上。

在国内外已经生产出一批优秀的防腐涂料中,以水性环氧树脂为主体的涂料最为泛用。

随着社会的进步,全世界的人们都正在提高自身环保意识,因而开发具有环保特性的水性环氧树脂体系越来越受到人们的重视。

考虑到水性环氧树脂涂料的使用对环境无严格要求,可在室温和潮湿表面操作。

另外,水性环氧树脂易于储存,清洗也不需要太多的程序,而且对操作者的身体没有伤害,因此水性环氧树脂得到了广泛的应用。

1新型水性环氧防腐涂料制备的必要性由于环氧树脂在水中难以溶解或分散,因此有必要采用一定的技术手段来实现应用。

目前主要有环氧树脂乳液和化学改性方法。

许多企业以甲基丙烯酸、丙烯酸丁酯、苯乙烯为原料,在环氧树脂分子链中引入亲水基团并经化学改性,从而制备出稳定性高、水溶性好的水性环氧防腐涂料。

用该树脂制备的新型水性环氧防腐涂料具有优良的涂膜性能、良好的耐腐蚀性和渗透性。

目前市面上使用的高效防腐涂料大多是溶剂型涂料,含有挥发性有机化合物(VOCs),具有高毒性和易燃性,容易对大气层和人体健康构成威胁。

据统计,我国涂料行业每年释放到大气中的有机溶剂约为100万吨,这不仅会严重污染环境,而且也浪费了大量资源,大量的VOC聚集也会涉及到人们的生命安全隐患,目前已发生多起爆炸事故和溶剂型防腐涂料中挥发性有机物引发的安全事故。

水性环氧防腐涂料的制备及性能研究

水性环氧防腐涂料的制备及性能研究陕西省西安市 710400摘要:水性环氧防腐涂料是一种新型的环保型防腐涂料,具有良好的防腐性能和环保性能,逐渐受到人们的关注和青睐。

本文综述了水性环氧防腐涂料的制备方法、性能特点并对其未来的发展进行了展望。

关键词:水性环氧防腐涂料;制备;性能;发展引言防腐涂料是一种保护金属表面不被腐蚀的涂料,广泛应用于化工、石油、电力、船舶等领域。

传统的防腐涂料通常含有大量的有机溶剂和有害物质,对环境和人体健康造成了很大的危害。

随着人们对环保意识的提高,研究开发一种环保型的防腐涂料已成为一个迫切的需求。

水性环氧防腐涂料是一种新型的环保型防腐涂料,具有良好的防腐性能和环保性能,逐渐受到人们的关注和青睐。

1水性环氧防腐涂料的制备方法1.1 原材料的选择水性环氧防腐涂料的原材料是制备水性环氧防腐涂料的基础,原材料的选择对涂料的性能和质量有着至关重要的影响。

环氧树脂是水性环氧防腐涂料的主要成分,它具有优异的耐腐蚀性、耐化学腐蚀性和耐磨损性,是一种广泛应用于防腐领域的高分子材料。

它的分子结构中含有醚键和羟基等活性基团,能够与固化剂发生化学反应,形成坚韧的涂膜。

固化剂是将环氧树脂固化为硬膜的关键,固化剂的选择要考虑到与环氧树脂的相容性、反应速度以及固化后的涂料性能。

一些常见的固化剂包括聚酰胺树脂、酚醛树脂等。

这些固化剂能够与环氧树脂发生化学反应,形成三维网络结构,提高涂料的硬度和耐腐蚀性能。

助剂可以提高涂料的性能,如增加涂料的附着力、耐候性和耐化学腐蚀性等。

一些常见的助剂包括颜料、分散剂、流平剂、增稠剂等。

这些助剂能够改善涂料的外观、物理性能和化学性能,提高涂料的防腐效果和使用寿命。

水是水性环氧防腐涂料的溶剂,它对涂料的稠度、流动性和干燥时间等性能有着重要的影响。

水性环氧防腐涂料以水为溶剂,具有环保、安全等特点。

水的含量过高会导致涂料变稀,干燥时间延长,而水的含量过低则会导致涂料变稠,难以施工。

《水性环氧耐蚀涂料的制备及其性能研究》

《水性环氧耐蚀涂料的制备及其性能研究》一、引言随着现代工业的快速发展,涂料的种类和性能不断得到提高。

水性环氧耐蚀涂料作为一种新型的环保型涂料,因其优异的耐蚀性能、良好的施工性能和环保性而受到广泛关注。

本文将介绍水性环氧耐蚀涂料的制备方法及其性能研究,旨在为相关领域的科研人员和工程技术人员提供参考。

二、水性环氧耐蚀涂料的制备1. 原材料选择制备水性环氧耐蚀涂料,需选用优质的环氧树脂、固化剂、溶剂、助剂等原材料。

其中,环氧树脂是涂料的基体,对涂料的性能起着决定性作用;固化剂则影响涂料的固化速度和性能;溶剂和助剂则用于调节涂料的施工性能。

2. 制备工艺水性环氧耐蚀涂料的制备工艺主要包括混合、乳化、调色等步骤。

首先将环氧树脂、固化剂、溶剂等原材料按一定比例混合,然后进行乳化处理,使涂料具有良好的水性。

最后进行调色,得到所需颜色的涂料。

三、水性环氧耐蚀涂料的性能研究1. 耐蚀性能水性环氧耐蚀涂料具有优异的耐蚀性能,能够在恶劣环境下长期保持涂层的完好性。

通过实验对比,该涂料在盐雾、潮湿等环境下具有较好的耐蚀性能,能够有效地防止金属基材的腐蚀。

2. 施工性能水性环氧耐蚀涂料具有良好的施工性能,如流平性好、不流挂、不粘刷等。

此外,该涂料还具有较长的开放时间和较短的固化时间,方便施工操作。

3. 环保性能水性环氧耐蚀涂料以水为分散介质,无有害挥发物,符合环保要求。

在生产和使用过程中,不会对环境造成污染。

此外,该涂料在涂装过程中无需加热固化,降低了能耗。

四、实验结果与讨论通过实验测试,水性环氧耐蚀涂料在耐蚀性能、施工性能和环保性能方面均表现出良好的性能。

与传统的溶剂型涂料相比,该涂料在耐盐雾、耐潮湿等方面具有更高的性能。

此外,该涂料还具有优异的流平性和较短的固化时间,方便施工操作。

在环保方面,该涂料以水为分散介质,无有害挥发物,符合环保要求。

五、结论本文介绍了水性环氧耐蚀涂料的制备方法及其性能研究。

通过实验测试,该涂料在耐蚀性能、施工性能和环保性能方面均表现出良好的性能。

防腐涂层耐盐雾性试验方法及相关标准

防腐涂层耐盐雾性试验方法及相关标准2009/1/23/15:19 来源:慧聪涂料网深圳市金硕特仪器有限公司总工程师王叔孙1.定义、目的及应用防腐涂层的耐盐雾性是指防腐涂层对盐雾侵蚀的抵抗能力。

由于沿海及近海地区的空气中富含呈弥散微小水滴状的盐雾,含盐雾空气除了相对湿度较高外,其比重也较空气大,容易沉降在各种物体上,而盐雾中的氯化物具有很强的腐蚀性,对金属材料及保护涂层具有强烈的腐蚀作用。

作为耐腐蚀试验之一的耐盐雾试验标准方法,包括中性盐雾试验、醋酸-盐雾试验、铜加速的醋酸-盐雾试验(CASS试验)以及湿(盐雾)/干燥/湿气—循环腐蚀环境试验。

特别中性盐雾试验被认为是评定与海洋气氛有密切关系的材料的有关性质的最有效的方法。

因为它可以模拟由湿度或温度,或者由两者共同引起的某些加速作用的基本条件。

可以讲耐盐雾性试验是各类防腐蚀涂料的加速性能试验中最经典、应用最广泛的检测项目,虽然对耐盐雾性试验与实际性能的相关性还是有很大的争论,但是实际应用还是非常普遍。

同时耐盐雾性试验方法也是金属材料耐腐蚀性能试验的主要方法之一。

所以广泛应用于评价和比较底材、前处理、涂层体系或它们的组合体的耐腐蚀情况,另外在许多工业生产、采矿、地下工程、国防工程以及鉴定程序中也成为非常有用的手段。

醋酸-盐雾试验和铜加速的醋酸-盐雾试验(CASS试验)的两种方法被认为更适于钢或锌基压铸件上的装饰性镀铬、镉以及化学处理的铝上的磷化或阳极化等。

而湿(盐雾)/干燥/湿气—循环腐蚀环境试验则主要用来模拟在室外侵蚀环境中发生的腐蚀过程,如海洋环境。

由于与天然老化之间有很好的相关性,所以一些标准的循环己成功用于汽车工业、建筑涂料和通用型防腐蚀涂料的评价中。

2.相关标准各国都有该试验方法的标准,内容基本相同,表1列出耐盐雾性试验方法的标准和试验参数的比较。

表1耐盐雾性试验方法,标准和相关参数标准应用提出单位试验参数GB/T 1771-1991 中国国标(35±2)℃ISO 7253 国际标准(35±2)℃ ISO 11997-1:2005 国际标准(35±2)℃ASTM B117-1997 美国ASTM (35±2)℃ASTM B287-1997 美国ASTM (35±2)℃ASTM B368-1997 美国ASTM (35±2)℃3.试验设备和参数(1)盐雾试验箱基本组成和工作原理目前国内外普遍采用的试验没备是盐雾试验箱。

涂料的耐盐雾性能测试与分析

涂料的耐盐雾性能测试与分析在现代工业和日常生活中,涂料的应用无处不在。

从建筑的外墙到汽车的车身,从家具的表面到机械的零部件,涂料不仅为物体提供了美观的外观,还起到了保护的作用。

而在众多的性能指标中,耐盐雾性能是评估涂料质量的一个关键因素。

涂料的耐盐雾性能,简单来说,就是涂料在盐雾环境下抵抗腐蚀和破坏的能力。

盐雾环境通常包含大量的盐分和潮湿的空气,对涂料的防护性能构成了严峻的考验。

为了确保涂料能够在恶劣的条件下长期有效地保护被涂覆的物体,进行耐盐雾性能测试是必不可少的环节。

一、耐盐雾性能测试的方法目前,常见的耐盐雾性能测试方法主要有以下几种:1、中性盐雾试验(NSS 试验)这是应用最为广泛的一种测试方法。

在一个封闭的试验箱内,通过喷雾装置将氯化钠溶液雾化成盐雾,模拟海洋大气或工业环境中的盐雾气氛。

被测试的涂料样品被放置在试验箱内,经过一定时间的暴露后,观察其表面的腐蚀、起泡、剥落等现象,并根据标准评级来评估其耐盐雾性能。

2、乙酸盐雾试验(AASS 试验)在中性盐雾试验的基础上,将氯化钠溶液中加入一定量的乙酸,使溶液的 pH 值降低,从而增加了腐蚀的强度。

这种试验方法适用于对耐腐蚀性要求更高的涂料产品。

3、铜加速乙酸盐雾试验(CASS 试验)在乙酸盐雾试验的溶液中加入氯化铜,进一步加速了腐蚀的进程。

这种方法常用于快速筛选和评估涂料的耐盐雾性能,但由于其腐蚀条件较为苛刻,与实际使用环境可能存在一定的差异。

在进行耐盐雾性能测试时,需要严格控制试验条件,如盐雾的浓度、温度、湿度、喷雾量、试验时间等,以确保测试结果的准确性和可比性。

二、影响涂料耐盐雾性能的因素涂料的耐盐雾性能受到多种因素的影响,了解这些因素对于优化涂料配方和提高产品质量具有重要意义。

1、涂料的组成涂料的主要成分包括成膜物质、颜料、填料、助剂等。

成膜物质的种类和质量对耐盐雾性能起着决定性的作用。

例如,环氧树脂、聚氨酯等成膜物质通常具有较好的耐盐雾性能;而颜料和填料的种类、含量和分散性也会影响涂料的致密性和抗渗透性,进而影响耐盐雾性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水性环氧防腐涂料耐盐雾性能研究曾凡辉陈红梅谢续江 (株洲时代电气绝缘有限责任公司,湖南412001摘要:介绍了盐雾腐蚀机理及影响水性环氧防腐涂料耐盐雾性能的各种因素,解决了一般水性环氧防腐涂料耐盐雾性能差的问题,其涂料性能与溶剂型防腐涂料基本接近。

关键词:水性环氧防腐涂料;盐雾试验;环氧底漆1 前言以水为主要稀释剂和溶剂的水性环氧防腐涂料在国内经过近20年的研究开发,工艺技术已经日益成熟,由于它符合环保和节能要求,已成为现代防腐涂料的一个重要发展方向,目前在一些工业领域如化工防腐、汽车零部件、大型工业设备配件、集装箱及海洋防腐等方面已采用水性环氧防腐涂料。

水性环氧防腐涂料的耐盐雾试验是模仿含有大量盐分的海洋大气,对金属材料及其保护层具有强烈的腐蚀性特点,考验涂膜在恶劣环境下的抗腐蚀能力。

该方法是在1939年开始使用的,此后经过改进,使其不断完善,到目前已被普遍用来作为检验涂膜耐腐蚀性的方法。

盐雾腐蚀的三要素是水、氧和离子。

涂层是一种高聚物薄膜,能不同程度地阻缓上述三要素的通过而发挥防腐作用。

在一般情况下,只要水中有014mol/L 以上盐的浓度,钠与氯离子就可以穿过涂膜扩散,因此在喷盐雾的情况下,下述阴极反应是不能抑止的:1/2O 2+H 2O+2e y 2OH -在无防腐蚀剂的情况下,对应的阳极也发生如下反应:Fe y Fe 2++2e阳极和阴极反应的结果,导致下列反应产生:Fe 2++2OH -y Fe (OH2随后氧化为氧化铁造成了铁锈。

总反应式如下:Fe+1/2H 2O+3/4O 2y 1/2Fe 2O 3#H 2O离子透过涂膜比水和氧要慢得多,涂膜所含羟基离解后使其带负电,因而会选择性地吸收阳离子透入涂膜,经研究证实,一般涂膜会大量吸收阳离子(如Na +透入涂膜,而阴离子(如C l -则不易透入。

离子透入涂膜的结果便使涂膜起泡、脱落[1]。

2 实验部分211 水性环氧防腐涂料的配制该涂料体系是由低分子量的环氧树脂和水性环氧固化剂组成。

属Ñ型环氧树脂体系,一般由水性环氧固化剂、颜填料、助剂和水组成漆料组分(甲组分;由环氧树脂和少量助溶剂组成另一组分(乙组分。

这类体系中环氧树脂一般预先不乳化,而是在施工前将两组分混合搅拌,通过水性环氧固化剂来乳化油性环氧树脂,因此在此体系中,水性环氧固化剂既是交联剂又是乳化剂[2]。

其基本配方见表1。

表1 水性环氧防腐涂料基本配方原料名称质量分数/%甲组分水性改性胺35~40 颜填料40~50 其它水性助剂2~3(分散剂、消泡剂、增稠剂等去离子水10~15乙组分油性环氧树脂(环氧当量19090~95 助溶剂5~10212 主要性能指标水性环氧防腐涂料与溶剂型环氧涂料技术指标见表2。

213 盐雾试验按国标GB/T1771进行试验。

将试板以15b ~25b 角放置在盐雾箱内,每48h 观察一次试验结果,铅铬黄、铬绿、钼铬红颜料系列联系电话:021-******** 62864049技术园地#中国涂料#26 #2004年第12期#每96h测定一次喷雾量。

水性环氧防腐涂料的耐盐雾化性能与溶剂型环氧涂料对比,试验现象及结果如表3所示。

表2水性和溶剂型环氧涂料主要技术指标检测结果检测项目水性环氧防腐涂料溶剂型环氧防腐涂料水性环氧涂料指标检验依据表干时间/h018014[2GB/T1728-89实干时间/h2416[24GB/T1728-89适用期/h46\4弯曲性能/m m11[2GB/T1731-93杯突试验/m m716711\4GB/T9753划格试验/级00[1GB/T9286耐冲击性/cm5050\50GB/T1732-93耐盐雾性/h600724500*GB/T1771-91注:*合格标准为盐雾试验500h后板面无起泡、不生锈,十字划痕处腐蚀宽度[2mm(单向。

表3水性环氧防腐涂料的耐盐雾性能与溶剂型环氧涂料对比耐盐雾时间/h水性环氧防腐涂料溶剂型环氧涂料300沿划痕处出现锈蚀<2mm板面无变化384沿划痕处出现小泡<2mm有轻微锈蚀出现432腐蚀宽度超过2mm,不合格沿划痕锈蚀<1mm500沿划痕处腐蚀较严重无泡,腐蚀宽度<1mm600腐蚀宽度超过2mm,不合格划痕处出现小泡,腐蚀<2mm 724板面出现很多中泡腐蚀宽度超过2mm,不合格注:合格标准为盐雾试验500h后板面无起泡、不生锈,十字划痕处腐蚀宽度[2mm(单向。

3结果与讨论311树脂体系的确定研究中选用的水性环氧固化剂是一种改性多元胺,其中含有亲环氧树脂的结构,同时又可作为阳离子乳化剂完成对环氧树脂的乳化,由于环氧树脂组分不需要进行亲水改性,所以涂膜的耐腐蚀性能良好。

环氧树脂宜选用低分子量的液体环氧,这样不仅有利于环氧固化剂对它的乳化,还能提高涂料体系的交联密度,涂料体系交联密度提高后,大大降低了水和氧的透过速率,能有效减缓底材的腐蚀。

同时交联密度提高后,涂膜的玻璃态转化温度得到了提高,涂膜浸水后由于吸水起增塑作用,其T g约会下降30e,若涂层浸水后其T g仍超过试验环境温度,则附着点并不因涂层松弛而移动,仍固定于原附着点,即湿附着力良好[3]。

同时研究发现,环氧树脂和固化剂的不同比例对涂膜性能也有很大影响,其性能可通过调节环氧当量和活泼氢当量的比例来改变,其当量比上下变动可高达20%[4]。

其环氧和活泼氢当量比对水性环氧防腐涂料性能的影响见表4。

表4环氧和活泼氢当量比对水性环氧防腐涂料性能的影响胺中活泼氢过量树脂中环氧基过量光泽好耐防腐性好固化快使用期长附着力好抗水性好耐磨性好耐碱性好耐溶剂性好耐湿性好抗沾污性好耐酸性好通过综合考虑,研究中使环氧基过量10%,从而提高了涂膜的耐盐雾性能。

312颜填料的选择及体积浓度(PVC的确定防锈颜填料分为物理防锈和化学防锈两类。

考虑到水性改性胺呈弱碱性,应当避免使用酸性和吸水性高的颜填料。

物理防锈颜填料可选择云母氧化铁和超细云母粉,这些片状结构物料的加入,能增加涂膜的致密性,降低腐蚀性介质的渗透率,对腐蚀性介质起着屏蔽作用。

化学防锈颜料主要有铅系颜料及铬酸盐、磷酸盐、钼酸盐等颜料,由于环保要求,现在一般不选用前两种。

水性环氧涂料中主要选用磷酸锌和碱式磷酸铝锌水合物作为防锈颜料,用量占整个颜填料的20%左右,磷酸盐离解产生的磷酸根可使金属表面钝化,引起阳极极化;而锌离子和铝离子则在阴极反应生成难溶物引起阴极极化,结果大大提高了涂膜的耐盐雾腐蚀性能[5]。

颜填料体积浓度(PVC值对涂膜性能的影响如表5所示。

表5P VC值对涂膜性能的影响颜填料体积浓度(PVC2328323640柔韧性/mm11123冲击强度/cm505050<50<50耐盐雾性360h起泡>2mm432h起泡>2mm600h腐蚀>2mm418h锈蚀>2mm312h锈蚀>2mm 从表5可知,随着PVC值的增大,涂膜的起防锈颜料、复合颜料联系电话:021-5950850962864049技术园地#中国涂料#27#2004年第12期#泡性逐渐降低,而锈蚀性却逐渐增大,且柔韧性、耐冲击性均逐渐降低。

这是因为在正常情况下,涂层中聚合物树脂基料的数量可足以包覆涂层中的颜填料颗粒,此时涂层为一连续致密的膜,而当涂膜中的颜填料体积增大到某一定值而使树脂基料不足以包覆这些颜填料颗粒时,涂膜的各项性质均会发生突变[3]。

水性涂料的PVC 值与溶剂型涂料的PVC 值的确定略有差别。

因为乳液分散体中包裹颜料粒子的吸附层及填充粒子间隙是乳化分散的聚合物粒子,其粒径和体积比溶剂化的聚合物粒子要大得多,在聚结成膜过程中扩散有较大的阻力,难以达到乳液粒子和颜料粒子交互间隔排列的均匀三维网络,所以在和溶剂型涂料相同颜料组成和固体体积下,要求乳液分散体的体积比溶剂型聚合物的体积大。

其最佳PVC 值一般比溶剂型防腐涂料要小[6]。

研究中首先根据颜填料的吸油量确定临界体积颜料浓度(即CPVC 值,再按CPVC 的70%~80%来设计配方。

由表5可知,该涂料体系的最佳PVC 值为32%。

313 主要助剂对耐盐雾性能的影响31311 偶联剂的选择水性偶联剂能增加有机材料对无机底材的粘接能力,涂膜与底材的附着力增大后,能大大提高涂膜的抗起泡能力,因为起泡是涂膜局部丧失附着力而从底材表面脱落而形成的。

试验中通过对一系列偶联剂的选择对比,最终确定选用某一类特殊硅烷偶联剂,添加该硅烷偶联剂后,划格附着力提高了一个等级,从而提高了涂膜的耐腐蚀性能,如表6所示。

表6 不同偶联剂对水性环氧防腐涂料性能的影响序号助剂名称用量/%附着力/级耐盐雾性能/h 1未加(对比试验1<5002某羧化磷酸酯10>500附着力促进剂3某钛酸酯偶联剂0151<5004某硅烷偶联剂015>600注:硅烷偶联剂须加在乙组分中(即加在油性环氧树脂中。

有机硅偶联剂的通式为X 3Si (CH 2n Y,X 基团是易水解的基团,Y 基团是选择来与给定树脂发生反应的有机官能团[5]。

反应性硅烷偶联剂的X 基团和无机底材的羟基(或底材表面的水层形成氢键,然后缩聚而成氧丙环键。

这样在湿态条件下,有机材料对无机底材仍有很高的粘接强度。

对于环氧树脂体系而言,Y 基团一般为氨基或环氧基官能团。

31312 湿润助剂的选择因为水的表面张力较高,高达7215mN/m,是一般有机溶剂的两倍多。

高的表面张力不利于水性涂料的消泡,也减小了水性涂料对底材的湿润能力、渗透能力和铺展能力。

对底材的湿润不良将会导致严重的缩孔等表面缺陷的发生,影响涂料对底材的附着力,从而导致防腐涂料的耐防腐性能差[7]。

这时应加入流变助剂,通过降低涂料体系的表面张力来提高防腐涂料的湿润性能和流平性能。

研究中通过选用一系列的水性流变助剂,最终确定选用BYK -346助剂,该助剂能大大降低水性涂料的表面张力,提高涂料体系对底材的湿润性能,不仅防止了缩孔现象的发生,还大大提高了水性防腐涂料对底材的渗透性能,通过提高涂料体系对底材的附着力来改善了涂料的耐盐雾性能。

4 结语通过对工业防腐用水性环氧涂料耐盐雾性能的研究,使其耐盐雾性能达到600h 左右,基本接近溶剂型环氧防腐涂料的水平,涂料其它性能指标也与溶剂型环氧防腐涂料相差无几(见表2,且该涂料与水性或溶剂型聚氨酯面漆配套性良好。

水性环氧防腐涂料耐腐蚀性能的提高,满足了工业防腐领域用漆的需要。

作为环保涂料,水性环氧防腐涂料必将得到人们的认可和广泛使用。

参考文献[1] 朱传,段质美,王泳厚,译.涂料助剂大全.上海科学技术文献出版社,2000.194-196,212-213[2] 双组分水性环氧树脂涂料.高分子通报,2002,(6[3] 虞兆年.防腐蚀涂料和涂装.北京:化学工业出版社,2002.47-54,190-202[4] 王幸芬.水性环氧涂料的配方.上海涂料,1999,(2[5] 李国莱,张慰盛,管从胜.重防腐涂料.北京:化学工业出版社,1999.5-6[6] 刘国杰.水分散体涂料.北京:中国轻工业出版社,2004.26-29,339-344[7] 朱万章.水性漆的成膜.上海涂料,2004,(2收稿日期 2004-08-23水性颜料色浆联系电话:021-******** 62864049技术园地#中国涂料#28 #2004年第12期#SUMMARIESC ost Management under Double PressuresLi Jinzhong(12 From formulation cost,manufacture cost,man-agement cost and sale cost,this article presents how to control costs and seek to development for coatings enterprises under double pressures.Quality Control of C oatings ProductionXie Shan(13 T his article narrates how to control the quality in coatings manufacture from compositions,raw mater-i als,manufacturing process,packag ing functions and surface decoration.That can be used for reference.Stratagem Programming and Business Pro-grammingChen Feng(15 T his article tells the meanings and the relation of stratag em programming and business programming and points out the importance of stratagem program-m ing making.Study on the Control of C oatings RheologyNing Wushen(17 U sing the special anchor group and the hy-drophilic-hydrophobic performances of Clariant T-180Pow der M odifier,the high-shearing viscosity, the rheolog y,and the storage stability of latex coat-ings are effectively im proved.This article introduces the influence of dispersion,emulsion,and thickening ag ent on latex rheology.Synthesis of Super Dispersant from Rosin DerivativesSun Bo and Sun Shuzhen(21 This article presents the synthesis process of modified super dispersant from natural floating oil rosin w ith poly10-hydrox ycaprate under catalyze and discusses the influence of different factors on the dispersant.T he dispersant gets good effect w hen used in the dispersion of pigments in organic solvents.Preparation of Water-cured Polyurethane Waterproofing Coatings and Their Applica-tion PerformancesChang Yu(23 This article presents the studies on w ater and catalyzer dosages in w ater-cured polyurethane w a-terproofing coatings,discusses the influencing factors on film dynamic performances and makes certain the rational ratio of them in coating s.These are of guid-ance meanings to the practical use of coatings.Study on the S alt-fog Resistance of Water-borne Epoxy Anticorrosive C oatingsZeng Fanhui,Chen H ongmei etc.(26 This article introduces the mechanism of salt-fog doing corrosion and the influence factors on salt-#Ò#fog resistance of w ater-borne epox y anticorrosive coatings.T he salt-fog resistance is improved and the w ater-borne ones approaching the performances of solvent-borne anticorrosive coatings are got.Protective C oating Technology of Concrete Structure of BridgesLiu Xin(29 T his article analyzes the corrosion mechanism of concrete structure of bridges and introduces the pro-tective coating technology of concrete surface and the quality control points from examples.General Production Situation and Developing Trend of Coil CoatingsJiang Meirong(33 T he title article presents the development of coated coil materials and the production situation of coil coatings;introduces the sorts,m ain compos-i tions,problems in manufacturing and performance re-quirements of coil coatings;and prospects the deve-l opment trends in the future.Development Prospect of Environment Friend-ly Heat-reflective CoatingsH e Rui(36This article summarizes the preparation,the heat-reflective rate,the refraction index of pig-ment,the selection and the trends of development.Water-borne Self-C rosslinked Acrylic Ant-i corrosive CoatingsZhu Deyong(39 This article introduced the development of w ater -borne anticorrosive coatings and the use of self-crosslinked acrylic copolymers in w ater-borne ant-i corrosive coatings;discusses the influence of compos-i tions on film perform ances.Development Trend of Fluorinated Organosil-i con CoatingsLiu Guo jie(42 This article presents the meaning and the charac-teristic of fluorinated organosilicon coatings and intro-duces their perform ances and the use in coatings.Compositions of Water-borne PU CoatingsGong Youlin,Gong Zhimei etc.(46 Depending on the domestic needs of raw mater-i als and market coatings,this article introduces the composition desig n and technology process of more than ten w ater-borne polyurethane coating s.China PaintSponsor:China National Coatings Industry AssociationEditor:The Editorial Office of C hina PaintAddress:NO11,Liu Pu Kang Street,Beijing,ChinaPost Code:100011T el:(010********Fax:(010******** International Standadization Number:ISSN1006_2556China Publisher Number:CN11_3544/TQDistribut ion Number Abroad:4533BM#Ó#。