蒸汽密度补偿公式

附录四-蒸汽流量计量温度、压力补偿的数学模型

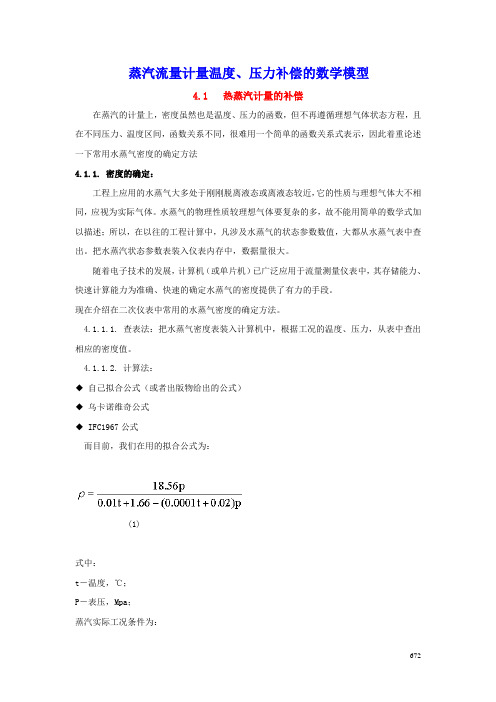

蒸汽流量计量温度、压力补偿的数学模型4.1 热蒸汽计量的补偿在蒸汽的计量上,密度虽然也是温度、压力的函数,但不再遵循理想气体状态方程,且在不同压力、温度区间,函数关系不同,很难用一个简单的函数关系式表示,因此着重论述一下常用水蒸气密度的确定方法4.1.1. 密度的确定:工程上应用的水蒸气大多处于刚刚脱离液态或离液态较近,它的性质与理想气体大不相同,应视为实际气体。

水蒸气的物理性质较理想气体要复杂的多,故不能用简单的数学式加以描述;所以,在以往的工程计算中,凡涉及水蒸气的状态参数数值,大都从水蒸气表中查出。

把水蒸汽状态参数表装入仪表内存中,数据量很大。

随着电子技术的发展,计算机(或单片机)已广泛应用于流量测量仪表中,其存储能力、快速计算能力为准确、快速的确定水蒸气的密度提供了有力的手段。

现在介绍在二次仪表中常用的水蒸气密度的确定方法。

4.1.1.1. 查表法:把水蒸气密度表装入计算机中,根据工况的温度、压力,从表中查出相应的密度值。

4.1.1.2. 计算法:◆自己拟合公式(或者出版物给出的公式)◆乌卡诺维奇公式◆ IFC1967公式而目前,我们在用的拟合公式为:(1)式中:t-温度,℃;P-表压,Mpa;蒸汽实际工况条件为:工作压力变化范围:0.1~1.1MPa672工作温度变化范围:160~410℃取特殊点对公式(1)验证1) p=0.2 MPa、t=160℃查表得ρ=1.01626kg/m32) p=0.5Mpa、t=200℃查表得ρ=2.35294kg/m33) p=0.8 MPa、t=250℃查表得ρ=3.41064kg/m34) p=1.1 MPa、t=400℃查表得ρ=3.59454kg/m3通过以上计算,我们目前采用的密度补偿公式的计算误差太大,不能满足计量仪表的要求。

如果在计算过程中将温度单位按热力学温度K来计算,就无从谈起其精度了。

我部的能源计量绝大部分已进入微机网络,因此,理想的是采用“IFC1967公式”(见附录)。

汽包水位补偿公式

锅炉汽包水位补偿公式1、汽包水位补偿水位补偿公式:H=[ L*(1ρ-3ρ)*g-ΔP ] / (2ρ-3ρ)g然后用H 减去水位零点相对平衡容器下取样点的距离,得到的值就是修正后的汽包水位。

L 为平衡容器两个取样管间高度(m )1ρ为凝结水密度(kg/3M )凝结水取平均温度为93℃ 2ρ为饱和水密度(kg/3M )3ρ为饱和蒸汽密度(kg/3M)ΔP 为变送器差压 (Pa ) ΔH 为水位高度 (m )H0为汽包水位零点至下取样管高度(m ).补偿后水位:ΔH=[ L*(1ρ-3ρ)*g-ΔP ] / (2ρ-3ρ)g - H0. 再把单位从米转为毫米。

如果L 、H0、ΔH 单位为毫米,ΔP 单位为mmH2O, 1ρ、2ρ、3ρ单位为kg/m3。

则公式为ΔH=[ L*(1ρ-3ρ) -ΔP*1000 ] / (2ρ-3ρ) -H0 汽包压力修正回路如下所示:图中F(X1)=1ρ; F(X2)= 2ρ-3ρ; H0=A; Lρ1=A1;L= A2;b p =汽包压力。

1ρ的参数b p (汽包压力)为表压,计算公式中为表压+1标准大气压=绝对压力,以下表中压力为绝对压力,● 计算方法1(1ρ-3ρ)—欠焓水密度-饱和汽密度,kg m /3,计算公式如下:i 、P ≤2.5MPa:(1ρ-3ρ)=990.99-4.4234·P+0.0059406·P ·P ii 、P>2.5MPa(1ρ-3ρ)=1011.99-10.4166·P+0.57244·P ·P -0.024438·P ·P ·PP —汽包压力值,MPa ,下同;(2ρ-3ρ)—饱和水密度-饱和汽密度,kg m /3,计算公式如下: i 、P ≤3.0MPa:(2ρ-3ρ)=943.1-66.643·P+7.2506·P ·P ii 、P>3.0MPa(2ρ-3ρ)=886.3715-27.3056·P+0.2364932·P ·P三套水位值L 1、L 2、3L 分别按上述方法计算。

流量计示值修正(补偿)

流量计示值修正(补偿)公式我公司能源计量的流量计示值单位规定为20℃,101.325kPa标准状态的流量,如设计选型使用了不同流量计示值单位,则根据设计的流量单位(质量流量kg/h、0℃,101.325kPa及20℃,101.325kPa标准状态或工作状态)选用对应的温度、压力修正(补偿)公式;不同测量原理的流量计,应根据其流量计流量方程(公式)选用对应的温度、压力修正(补偿)公式。

1. 气体流量测量的温度、压力修正(补偿)公式:1.1 差压式流量计的温度、压力修正(补偿)实用公式:一般气体体积流量(标准状态20℃,101.325kPa),根据差压式流量计流量方程,可得干气体在标准状态(20℃,101.325kPa)的积流流量: )()()()(15.273T325.101p15.273T325.101pqqvN vN(1)式中:q'vN——标准状态下气体实际体积流量;qvN——标准状态下气体设计体积流量;p' ——气体实际压力,kPa;p ——气体设计压力,kPa;T'——气体实际温度,℃;T ——气体设计温度,20℃。

1.2 一般气体质量流量的温度、压力修正(补偿)公式:TpTpqqm m(2)式中:q'vN——标准状态下气体实际体积流量;qvN——标准状态下气体设计体积流量;p' ——气体实际压力,绝对压力;p ——气体设计压力,绝对压力;T'——气体实际温度,绝对温度;T ——气体设计温度,绝对温度。

1.3 蒸汽的温度、压力修正(补偿)公式:根据差压式流量计流量方程,可得蒸汽的质量流量:(3)式中:q'm——蒸汽实际质量流量;qm——蒸汽设计质量流量;ρ' ——蒸汽实测时密度;ρ ——蒸汽设计时密度;依据水和水蒸汽热力性质IAPWS-IF97公式其密度计算模型,工业常用范围内水蒸汽的密度为:) (1000 1 0iJ1 Ii431 ii50In)(.T5401MPap式中:,ρ 为水蒸汽密度;P 为压力, MPa ;v 为比体积,m3/ kg;T为温度,K;R为水物质气体常数,0. 461526kJ∙kg-1 ∙K-1;ni、Ii、Ji为公式系数见“表1”。

蒸汽流量计温压补偿公式

蒸汽流量计温压补偿公式好的,以下是为您生成的关于“蒸汽流量计温压补偿公式”的文章:咱先来说说这蒸汽流量计温压补偿公式啊,这东西在工业领域那可是相当重要!就拿我之前在一家工厂的经历来说吧。

那时候我跟着师傅在车间里到处转悠,学习各种设备的运行原理和相关知识。

有一天,我们接到任务,要对厂里的蒸汽流量计量系统进行检查和优化。

我跟着师傅来到那个巨大的蒸汽管道旁边,上面安装着各种仪表,其中就有蒸汽流量计。

师傅指着那个流量计对我说:“小子,这蒸汽流量的测量可没那么简单,温度和压力的变化都会影响测量的准确性,所以就需要用到温压补偿公式。

”那时候的我,一脸懵,啥是温压补偿公式啊?师傅看我那迷茫的样子,笑了笑,开始给我耐心讲解。

这蒸汽流量计温压补偿公式啊,简单来说,就是为了修正由于温度和压力变化导致的蒸汽密度变化,从而更准确地测量蒸汽的流量。

比如说,在不同的温度和压力条件下,蒸汽的密度是不一样的。

如果不进行补偿,测量出来的流量就可能有很大的误差。

师傅还特意给我举了个例子。

假设我们在一个标准大气压下,测量到的蒸汽流量是100 立方米/小时,但是实际的工作压力是2 个大气压,温度也有所升高。

这时候,如果不进行温压补偿,我们就会误以为蒸汽的流量就是 100 立方米/小时,但实际上,由于压力和温度的变化,蒸汽的密度变大了,真正的流量可能只有 80 立方米/小时。

为了更准确地计算,温压补偿公式就派上用场了。

常见的温压补偿公式有好几种,比如理想气体状态方程、蒸汽表法等等。

这些公式都有各自的适用范围和优缺点。

就拿理想气体状态方程来说吧,它的形式大概是这样:P×V =n×R×T。

这里的 P 是压力,V 是体积,n 是物质的量,R 是气体常数,T 是温度。

通过这个公式,我们可以根据测量到的压力和温度,计算出修正后的蒸汽体积。

在实际应用中,我们还需要考虑蒸汽的类型,是饱和蒸汽还是过热蒸汽。

饱和蒸汽的温压补偿相对简单一些,而过热蒸汽就稍微复杂一点。

蒸汽流量测量的温度、压力补偿原理与DCS算法

据以曲线 、表格的形式提供给节流件设计人员 。

节流件的具体型式可以是各种各样 ,但不管哪一

种它的流量系数 α0都必须由实验数值确定 。根据对 以往实验数据的分析 ,总结了一批按一定的形状与要

求进行设计 、加工 、安装的节流件 ,可以保证其流量系

数的误差在一定的范围内 ,因此它们的数 值可以通

用 ,而不必个别加以试验确定 ,经过有关机构确认的

的差别 ,流体实际工况越接近节流件设计工况 ,那么

流量测量越准确。进行温度 、压力补偿可以有效地减

小由于实际工况偏离设计工况而造成的系统误差 。

3 DCS中过热蒸汽流量测量温度 、压力补偿的算法

在 DCS中 ,实现过热蒸汽流量测量的温度 、压力

补偿实质上就是将以上计算过程用计算机程序予以

实现 。由于 DCS厂商众多 ,不同厂商的 DCS提供给

算工况密度 ρ2 。 密度表仅给出部分点的数值 ,必须经过线性拟合

计算工况密度 ,密度表分度越细 ,拟合精度越高 。

a) 线 性 拟 合计 算 压 力 为 4. 375 M Pa 温 度 为

450℃的密度 :

(4. 375 - 4. 0 ) ( 14. 150 7 - 12. 50 8 7 ) / ( 4. 5 -

况下的密度得出的 ; 补偿后的流量是以蒸汽在实际工 况下的密度得出的 。可以进行以下推导得出蒸汽流

量测量的密度补偿公式 :

设 :蒸汽在节流件设计工况下的密度为 1 , 蒸汽在实际工况下的密度 2 , 未补偿的流量为 q1 , 补偿后的流量为 q2 。

将 1 、2 代入式 7 并相比得出 :

q2 = 2

当为过热蒸汽在设计工况下的流量 ,也就是未补偿的

流量 。

蒸汽流量计量方案((含宽量程问题,蒸汽密度计算问题))

相同的,流出系数C的计算式是以大量实验所确定的数

值为依据,并以标准的形式给出。 传统的节流装置量程比较窄,主要是流出系数C、 可膨胀性系数ε等中间参数引起的。传统的节流式流 量计是将流出系数C和可膨胀性系数ε视为定值(C

和ε由专门的节流装置设计计算软件计算得到),置 入现场的流量积算仪。下图是一台孔板流出系数曲线。

会议又将骨架表的压力和温度范围放宽,并加以改进。

随着计算机技术的发展,国际水蒸汽会议认为推导一 套工业应用的水和水蒸汽性质公式很有必要,因此在 1963年(纽约)的第六届会议上成立了国际公式化委 员会(IFC),这个国际会议推出的公式是由一整套

方程式组成,用该公式计算出的数值,不论在哪一点,

都在骨架表的允差之内。目前大多采用的水蒸汽表的

孔板和喷嘴的流出系数C曲线图

孔板C-ReD曲线

喷嘴C-ReD曲线

从图中可以看出,当雷诺数ReD≥2×105时,孔板

的流出系数C进入线性区,流出系数C方可以认为是一

个常数;当雷诺数ReD≥4×105时,喷嘴的流出系数C 进入线性区,流出系数C方可以认为是一个常数。在实 际测量中,由于流量变化而使雷诺数小于界限值的情 况时有发生,如果不进行修正,仍按计算书的C值来计

非标准节流装置

●结构创新,促进仪表技术发展(注意总结应用经 验)。

●无标准支持(呼吁有关部门加速建标准)。

●仪表须实流标定(注意:仪表用液体标定,不可 用于蒸汽计量)。 ●可用于一般场合流量计量和某些工艺控制量监测; 贸易计量必须实流标定。 ●对结构安全给予重视。

传统孔板 ①入口边缘易磨损 ②阻损大 ③易变形,一般采用非 定值 ④检定周期短(一年)

C=0.6176;平均值=0.6139,即在3×104~1×104范围

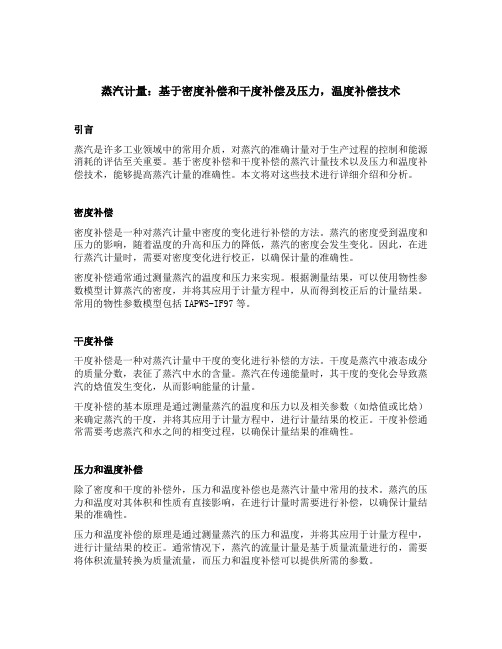

蒸汽计量:基于密度补偿和干度补偿及压力,温度补偿 技术(国内外)

蒸汽计量:基于密度补偿和干度补偿及压力,温度补偿技术引言蒸汽是许多工业领域中的常用介质,对蒸汽的准确计量对于生产过程的控制和能源消耗的评估至关重要。

基于密度补偿和干度补偿的蒸汽计量技术以及压力和温度补偿技术,能够提高蒸汽计量的准确性。

本文将对这些技术进行详细介绍和分析。

密度补偿密度补偿是一种对蒸汽计量中密度的变化进行补偿的方法。

蒸汽的密度受到温度和压力的影响,随着温度的升高和压力的降低,蒸汽的密度会发生变化。

因此,在进行蒸汽计量时,需要对密度变化进行校正,以确保计量的准确性。

密度补偿通常通过测量蒸汽的温度和压力来实现。

根据测量结果,可以使用物性参数模型计算蒸汽的密度,并将其应用于计量方程中,从而得到校正后的计量结果。

常用的物性参数模型包括IAPWS-IF97等。

干度补偿干度补偿是一种对蒸汽计量中干度的变化进行补偿的方法。

干度是蒸汽中液态成分的质量分数,表征了蒸汽中水的含量。

蒸汽在传递能量时,其干度的变化会导致蒸汽的焓值发生变化,从而影响能量的计量。

干度补偿的基本原理是通过测量蒸汽的温度和压力以及相关参数(如焓值或比焓)来确定蒸汽的干度,并将其应用于计量方程中,进行计量结果的校正。

干度补偿通常需要考虑蒸汽和水之间的相变过程,以确保计量结果的准确性。

压力和温度补偿除了密度和干度的补偿外,压力和温度补偿也是蒸汽计量中常用的技术。

蒸汽的压力和温度对其体积和性质有直接影响,在进行计量时需要进行补偿,以确保计量结果的准确性。

压力和温度补偿的原理是通过测量蒸汽的压力和温度,并将其应用于计量方程中,进行计量结果的校正。

通常情况下,蒸汽的流量计量是基于质量流量进行的,需要将体积流量转换为质量流量,而压力和温度补偿可以提供所需的参数。

国内外技术发展现状蒸汽计量技术在国内外都得到了广泛应用和研究。

目前,国内外对于蒸汽计量的研究重点主要集中在提高计量准确度、降低测量误差、增强计量信号稳定性等方面。

在密度补偿方面,国内外研究机构和企业普遍采用基于物性参数模型的方法,如IAPWS-IF97。

蒸汽温度压力补偿

温度压力标方体积以及质量补偿公式为:

Q=G*{P(273.15+20)/〔P0* (273.15+T)〕}

Q:标况流量(单位Nm3/h);P:流体的绝对压力

P0:大气压力T:流体温度(单位℃)

G: 工况体积流量(单位m3/h)

工况体积流量计算方法:

G=V*(I-4mA)/(20mA-4mA)

V:流量仪表输出20mA原始信号对应工况体积流量

I:流量仪表现场输出的电流信号(单位mA)

一般系统设置“流量仪表输出20mA原始信号对应工况体积流量”后通过现场采集到的流量计的流量信号(电流),现场温度传感器测量到的温度信号,现场压力仪表测量到的压力信号,在系统内部编译公式:Q=G*{P(273.15+20)/[P0* (273.15+T)]}进行准确计量。

在此如果计算质量流量M,可用公式M=Q* ƍ标其中Q:标况流量(单位Nm3/h), ƍ标为标况密度

蒸汽温度压力密度补偿(过热):

ƍ=10.1972*P/[1.346*(10-4)*P*T+4.71*(10-3)*T-0.0989*P+1.256]

ƍ为蒸汽密度(单位kg/m3); P为蒸汽的绝对压力(单位MPa)T为蒸汽温度(单位℃)

蒸汽压力密度补偿(饱和):

ƍ=0.7608+4.9264*p

ƍ为蒸汽密度(单位kg/m3); P为蒸汽的相对压力(单位MPa)。

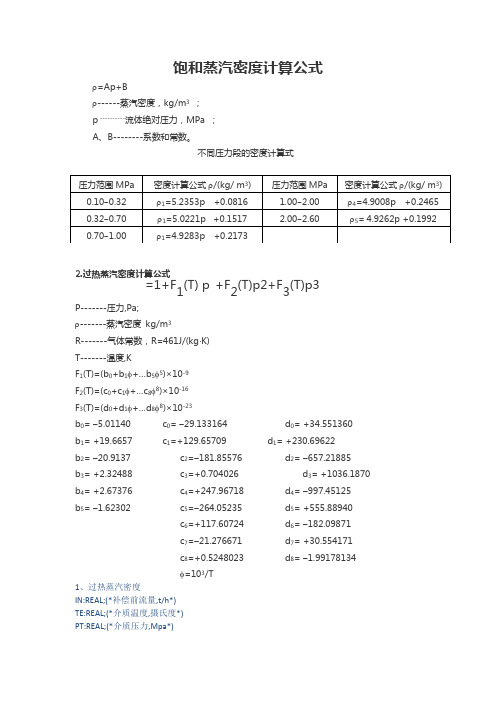

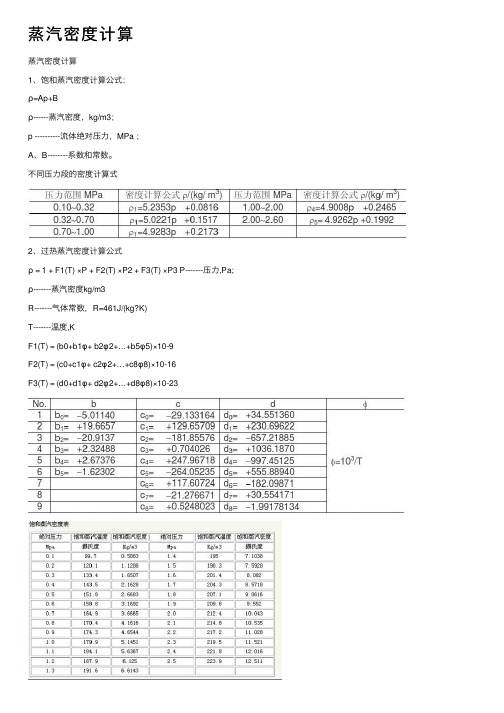

蒸汽密度计算公式

饱和蒸汽密度计算公式ρ=Ap+Bρ------蒸汽密度,kg/m3;p ----------流体绝对压力,MPa ;A、B--------系数和常数。

不同压力段的密度计算式2.过热蒸汽密度计算公式=1+F1(T) p+F2(T)p2+F3(T)p3P-------压力,Pa;ρ-------蒸汽密度kg/m3R-------气体常数,R=461J/(kg⋅K)T-------温度,KF1(T)=(b0+b1φ+…b5φ5)×10-9F2(T)=(c0+c1φ+…c8φ8)×10-16F3(T)=(d0+d1φ+…d8φ8)×10-23b0= -5.01140 c0= -29.133164 d0= +34.551360b1= +19.6657 c1=+129.65709 d1= +230.69622b2= -20.9137 c2=-181.85576 d2= -657.21885b3= +2.32488 c3=+0.704026 d3= +1036.1870 b4= +2.67376 c4=+247.96718 d4= -997.45125b5= -1.62302 c5=-264.05235 d5= +555.88940c6=+117.60724 d6= -182.09871c7=-21.276671 d7= +30.554171c8=+0.5248023 d8= -1.99178134φ=103/T1、过热蒸汽密度IN:REAL;(*补偿前流量,t/h*)TE:REAL;(*介质温度,摄氏度*)PT:REAL;(*介质压力,Mpa*)MD:REAL; (*过热蒸汽密度*)K:REAL;(*系数*)OV:REAL;(*补偿后流量,t/h*)MD:=1/((0.00471*TE+1.286)/(10.194*PT+1)-0.0097+0.0000132*TE);(*过热蒸汽密度计算公式*)OV:=K*SQRT(ABS(IN)*MD);2、给水密度高压给水密度公式(适用范围14.5~16.5MPa,100~300度):MD = -0.0023*T2 - 0.1974*T + 1006.4其中MD为密度Kg/m3,T为摄氏度低压给水密度公式(适用范围6MPa,50~150度):MD:=(1064.6448-0.96875*T)其中MD为密度Kg/m3,T为摄氏度IN:REAL;(*补偿前流量,t/h,已开方*)OV:REAL;(*补偿后流量,t/h*)OV:=K*IN* SQRT(ABS(MD));备注:以上压力P均为绝对压力(表压+大气压)饱和蒸汽密度表2010-10-28 08:39:43| 分类:杂项| 标签:密度压力蒸汽温度|字号大中小订阅最近好多人在邮箱里给我留言,说要蒸汽的密度焓值表在这里我把手里有的几个表都发上来,话不多说见下表(单位:密度ρ为kg/m3,压力P为MPa,温度t为℃)温度t 0 1 2 3 4℃压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ100 0.1013 0.5977 0.1050 0.6180 0.1088 0.6388 0.1127 0.6601 0.1167 0.6952 110 0.1433 0.8265 0.1481 0.8528 0.1532 0.8198 0.1583 0.9075 0.1636 0.9359 120 0.1985 1.122 0.2049 1.155 0.2114 1.190 0.2182 1.225 0.2250 1.261 130 0.2701 1.497 0.2783 1.539 0.2867 1.583 0.2953 1.627 0.3041 1.672 140 0.3614 1.967 0.3718 2.019 0.3823 2.073 0.3931 2.129 0.4042 2.185 150 0.4760 2.548 0.4888 2.613 0.5021 2.679 0.5155 2.747 0.5292 2.816 160 0.6181 3.260 0.6339 3.339 0.6502 3.420 0.6666 3.502 0.6835 3.586 170 0.7920 4.123 0.8114 4.218 0.8310 4.316 0.8511 4.415 0.8716 4.515180 1.0027 5.160 1.0259 5.274 1.0496 5.391 1.0737 5.509 1.0983 5.629 190 1.2551 6.397 1.2829 6.532 1.3111 6.671 1.3397 6.812 1.3690 6.955 200 1.5548 7.864 1.5876 8.025 1.6210 8.188 1.6548 8.354 1.6892 8.522 210 1.9077 9.593 1.9462 9.782 1.9852 9.974 2.0248 10.17 2.0650 10.37 220 2.3198 11.62 2.3645 11.84 2.4098 12.07 2.4559 12.30 2.5026 12.53 230 2.7975 14.00 2.8491 14.25 2.9010 14.52 2.9546 14.78 3.0085 15.05 240 3.3477 16.76 3.4070 17.06 3.4670 17.37 3.5279 17.68 3.5897 17.99温度t 5 6 7 8 9℃压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ100 0.1208 0.7105 0.1250 0.7277 0.1294 0.7515 0.1339 0.7758 0.1385 0.8008 110 0.1691 0.9650 0.1746 0.9948 0.1804 1.025 0.1863 1.057 0.1983 1.089 120 0.2321 1.298 0.2393 1.336 0.2467 1.375 0.2543 1.415 0.2621 1.455 130 0.3130 1.719 0.3222 1.766 0.3317 1.815 0.3414 1.864 0.3513 1.915 140 0.4155 2.242 0.4271 2.301 0.4389 2.361 0.4510 2.422 0.4633 2.484 150 0.5433 2.886 0.5577 2.958 0.5723 3.032 0.5872 3.106 0.6025 3.182 160 0.7008 3.671 0.7183 3.758 0.7362 3.847 0.7544 3.937 0.7730 4.029 170 0.8924 4.618 0.9137 4.723 0.9353 4.829 0.9573 4.937 0.9797 5.048 180 1.1233 5.752 1.1487 5.877 1.1746 6.003 1.2010 6.312 1.2278 6.264 190 1.3987 7.100 1.4289 7.248 1.4596 7.398 1.4909 7.551 1.5225 7.706 200 1.7242 8.694 1.7597 8.868 1.7959 9.045 1.8326 9.225 1.8699 9.408 210 2.1059 10.57 2.1474 10.77 2.1896 10.98 2.2323 11.19 2.2757 11.41 220 2.5500 12.76 2.5981 13.00 2.6469 13.24 2.6963 13.49 2.7466 13.74 230 3.0631 15.33 3.1185 15.61 3.1746 15.89 3.2316 16.18 3.2892 16.47 240 3.6522 18.31 3.7155 18.64 3.7797 18.97 3.8448 19.30 3.9107 19.。

蒸汽密度计算

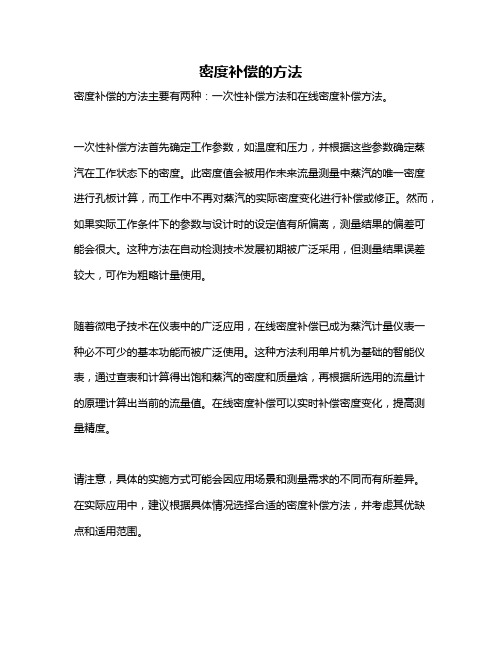

密度补偿的方法

密度补偿的方法

密度补偿的方法主要有两种:一次性补偿方法和在线密度补偿方法。

一次性补偿方法首先确定工作参数,如温度和压力,并根据这些参数确定蒸汽在工作状态下的密度。

此密度值会被用作未来流量测量中蒸汽的唯一密度进行孔板计算,而工作中不再对蒸汽的实际密度变化进行补偿或修正。

然而,如果实际工作条件下的参数与设计时的设定值有所偏离,测量结果的偏差可能会很大。

这种方法在自动检测技术发展初期被广泛采用,但测量结果误差较大,可作为粗略计量使用。

随着微电子技术在仪表中的广泛应用,在线密度补偿已成为蒸汽计量仪表一种必不可少的基本功能而被广泛使用。

这种方法利用单片机为基础的智能仪表,通过查表和计算得出饱和蒸汽的密度和质量焓,再根据所选用的流量计的原理计算出当前的流量值。

在线密度补偿可以实时补偿密度变化,提高测量精度。

请注意,具体的实施方式可能会因应用场景和测量需求的不同而有所差异。

在实际应用中,建议根据具体情况选择合适的密度补偿方法,并考虑其优缺点和适用范围。

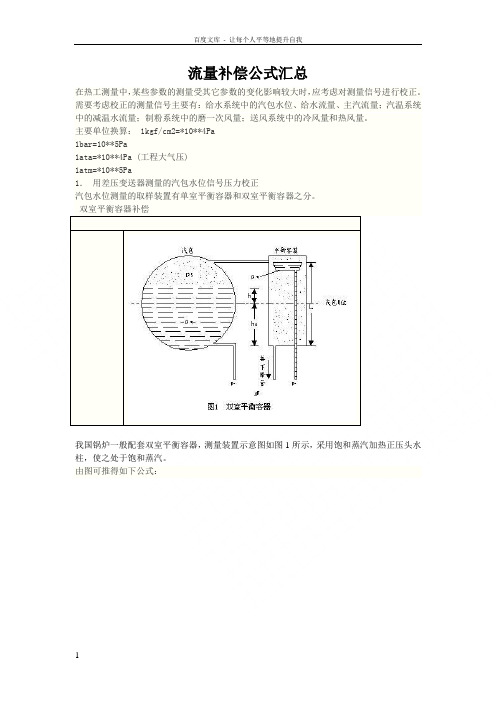

流量补偿公式汇总

流量补偿公式汇总在热工测量中,某些参数的测量受其它参数的变化影响较大时,应考虑对测量信号进行校正。

需要考虑校正的测量信号主要有:给水系统中的汽包水位、给水流量、主汽流量;汽温系统中的减温水流量;制粉系统中的磨一次风量;送风系统中的冷风量和热风量。

主要单位换算: 1kgf/cm2=*10**4Pa1bar=10**5Pa1ata=*10**4Pa (工程大气压)1atm=*10**5Pa1.用差压变送器测量的汽包水位信号压力校正汽包水位测量的取样装置有单室平衡容器和双室平衡容器之分。

双室平衡容器补偿我国锅炉一般配套双室平衡容器,测量装置示意图如图1所示,采用饱和蒸汽加热正压头水柱,使之处于饱和蒸汽。

由图可推得如下公式:ΔP=P+-P-=ρw*g*L-ρs *g*(L-(h0+h))-ρw *g*(h+h0)即:h=(L-h0)-ΔP/((ρw- ρs)*g)式中: h——水位(单位:m)ΔP——差压(单位:Pa)ρw——饱和水密度(单位:kg/m3)ρS——饱和蒸汽密度(单位:kg/m3)g——重力加速度补偿公式SAMA图如图2所示。

图中:汽包压力按表压计算;汽包水位按差压(Pa)值计算,若原为mmH2O,则换算关系为:1mmH2O=≈10Pa。

折线函数1为(ρw- ρs);除法器2的系数为:G1=1、B1=0、G2=、B2=0;常数C为(L-h0);减法器3的系数为:G1=G2=1000。

(ρw- ρs)是汽包压力P的函数,可通过查《饱和水与饱和蒸汽表》经运算得出。

下表给出石景山2#(200MW)机组汽包水位双室平衡容器补偿(ρw- ρs)的折线函数。

汽包压力(Mpa)0ρw- ρs(kg/m3)注:1 《饱和水与饱和蒸汽表》中的压力为绝对压力,实际计算时所用为表压。

二者之间的关系为:表压+1标准大气压=绝对压力(1标准大气压=1bar)。

因此,在查表时,应将所查压力值+1。

如:查时的(ρw- ρs),应查5bar时的值,即(1/=),而不是4bar时的值,即(1/=)。

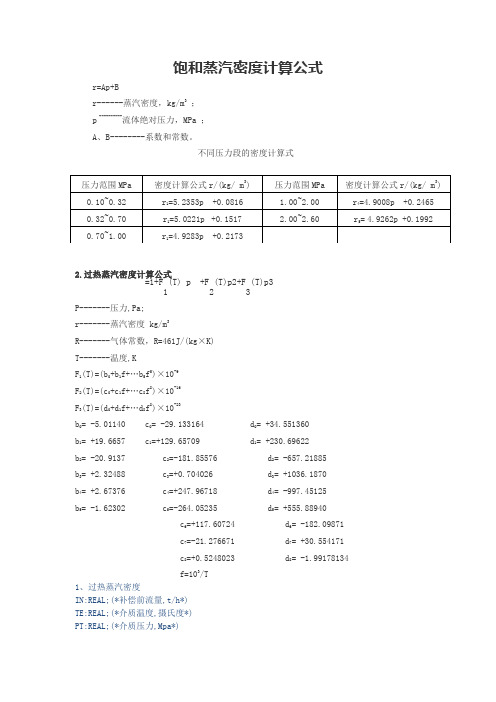

蒸汽密度计算公式

饱和蒸汽密度计算公式r=Ap+Br------蒸汽密度,kg/m 3; p----------流体绝对压力,MPa ;A 、B--------系数和常数。

不同压力段的密度计算式2.过热蒸汽密度计算公式=1+F 1(T) p+F 2(T)p2+F 3(T)p3P-------压力,Pa; r-------蒸汽密度 kg/m 3R-------气体常数,R=461J/(kg×K) T-------温度,KF 1(T)=(b 0+b 1f+…b 5f 5)×10-9F 2(T)=(c 0+c 1f+…c 8f 8)×10-16F 3(T)=(d 0+d 1f+…d 8f 8)×10-23b 0= -5.01140c 0= -29.133164d 0= +34.551360 b 1= +19.6657 c 1=+129.65709d 1= +230.69622 b 2= -20.9137 c 2=-181.85576 d 2= -657.21885 b 3= +2.32488 c 3=+0.704026 d 3= +1036.1870 b 4= +2.67376 c 4=+247.96718 d 4= -997.45125 b 5= -1.62302 c 5=-264.05235d 5= +555.88940 c 6=+117.60724 d 6= -182.09871 c 7=-21.276671 d 7= +30.554171c 8=+0.5248023d 8= -1.99178134f=103/T1、过热蒸汽密度IN:REAL;(*补偿前流量,t/h*) TE:REAL;(*介质温度,摄氏度*) PT:REAL;(*介质压力,Mpa*)MD:REAL; (*过热蒸汽密度*)K:REAL;(*系数*)OV:REAL;(*补偿后流量,t/h*)MD:=1/((0.00471*TE+1.286)/(10.194*PT+1)-0.0097+0.0000132*TE);(*过热蒸汽密度计算公式*)OV:=K*SQRT(ABS(IN)*MD);2、给水密度高压给水密度公式(适用范围14.5~16.5MPa,100~300度):MD = -0.0023*T2 - 0.1974*T + 1006.4其中MD为密度Kg/m3,T为摄氏度低压给水密度公式(适用范围6MPa,50~150度):MD:=(1064.6448-0.96875*T)其中MD为密度Kg/m3,T为摄氏度IN:REAL;(*补偿前流量,t/h,已开方*)OV:REAL;(*补偿后流量,t/h*)OV:=K*IN* SQRT(ABS(MD));3、饱和水蒸气密度计算式(如果减温减压器后的蒸汽是饱和水蒸气,适用此算法)备注:以上压力P均为绝对压力(表压+大气压)饱和蒸汽密度表2010-10-28 08:39:43| 分类:杂项 | 标签:密度压力蒸汽温度 |字号大中小订阅最近好多人在邮箱里给我留言,说要蒸汽的密度焓值表在这里我把手里有的几个表都发上来,话不多说见下表(单位:密度ρ为kg/m3,压力P为MPa,温度t为℃)温度t 0 1 2 3 4℃压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ100 0.1013 0.5977 0.1050 0.6180 0.1088 0.6388 0.1127 0.6601 0.1167 0.6952 110 0.1433 0.8265 0.1481 0.8528 0.1532 0.8198 0.1583 0.9075 0.1636 0.9359 120 0.1985 1.122 0.2049 1.155 0.2114 1.190 0.2182 1.225 0.2250 1.261 130 0.2701 1.497 0.2783 1.539 0.2867 1.583 0.2953 1.627 0.3041 1.672 140 0.3614 1.967 0.3718 2.019 0.3823 2.073 0.3931 2.129 0.4042 2.185 150 0.4760 2.548 0.4888 2.613 0.5021 2.679 0.5155 2.747 0.5292 2.816160 0.6181 3.260 0.6339 3.339 0.6502 3.420 0.6666 3.502 0.6835 3.586170 0.7920 4.123 0.8114 4.218 0.8310 4.316 0.8511 4.415 0.8716 4.515 180 1.0027 5.160 1.0259 5.274 1.0496 5.391 1.0737 5.509 1.0983 5.629 190 1.2551 6.397 1.2829 6.532 1.3111 6.671 1.3397 6.812 1.3690 6.955 200 1.5548 7.864 1.5876 8.025 1.6210 8.188 1.6548 8.354 1.6892 8.522 210 1.9077 9.593 1.9462 9.782 1.9852 9.974 2.0248 10.17 2.0650 10.37 220 2.3198 11.62 2.3645 11.84 2.4098 12.07 2.4559 12.30 2.5026 12.53 230 2.7975 14.00 2.8491 14.25 2.9010 14.52 2.9546 14.78 3.0085 15.05 240 3.3477 16.76 3.4070 17.06 3.4670 17.37 3.5279 17.68 3.5897 17.99温度t 5 6 7 8 9℃压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ压力P 密度ρ100 0.1208 0.7105 0.1250 0.7277 0.1294 0.7515 0.1339 0.7758 0.1385 0.8008 110 0.1691 0.9650 0.1746 0.9948 0.1804 1.025 0.1863 1.057 0.1983 1.089 120 0.2321 1.298 0.2393 1.336 0.2467 1.375 0.2543 1.415 0.2621 1.455 130 0.3130 1.719 0.3222 1.766 0.3317 1.815 0.3414 1.864 0.3513 1.915 140 0.4155 2.242 0.4271 2.301 0.4389 2.361 0.4510 2.422 0.4633 2.484 150 0.5433 2.886 0.5577 2.958 0.5723 3.032 0.5872 3.106 0.6025 3.182 160 0.7008 3.671 0.7183 3.758 0.7362 3.847 0.7544 3.937 0.7730 4.029 170 0.8924 4.618 0.9137 4.723 0.9353 4.829 0.9573 4.937 0.9797 5.048 180 1.1233 5.752 1.1487 5.877 1.1746 6.003 1.2010 6.312 1.2278 6.264 190 1.3987 7.100 1.4289 7.248 1.4596 7.398 1.4909 7.551 1.5225 7.706 200 1.7242 8.694 1.7597 8.868 1.7959 9.045 1.8326 9.225 1.8699 9.408 210 2.1059 10.57 2.1474 10.77 2.1896 10.98 2.2323 11.19 2.2757 11.41 220 2.5500 12.76 2.5981 13.00 2.6469 13.24 2.6963 13.49 2.7466 13.74 230 3.0631 15.33 3.1185 15.61 3.1746 15.89 3.2316 16.18 3.2892 16.47 240 3.6522 18.31 3.7155 18.64 3.7797 18.97 3.8448 19.30 3.9107 19.(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。

气体体积流量测量的温度压力补偿公式及相对误差计算

气体体积流量测量的温度压力补偿公式及相对误差计算Document number:WTWYT-WYWY-BTGTT-YTTYU-2018GT流量计示值修正(补偿)公式我公司能源计量的流量计示值单位规定为20℃,标准状态的流量,如设计选型使用了不同流量计示值单位,则根据设计的流量单位(质量流量kg/h 、0℃,及20℃,标准状态或工作状态)选用对应的温度、压力修正(补偿)公式;不同测量原理的流量计,应根据其流量计流量方程(公式)选用对应的温度、压力修正(补偿)公式。

1. 气体流量测量的温度、压力修正(补偿)公式:1.1 差压式流量计的温度、压力修正(补偿)实用公式:一般气体体积流量(标准状态20℃,),根据差压式流量计流量方程,可得干气体在标准状态(20℃,)的积流流量:)()()()(15.273T 325.101p 15.273T 325.101p q q vNvN +'⋅++⋅+'=' (1)式中: q'vN ——标准状态下气体实际体积流量;q vN ——标准状态下气体设计体积流量;p'——气体实际压力,kPa ;p ——气体设计压力,kPa ;T'——气体实际温度,℃;T ——气体设计温度,20℃。

1.2 一般气体质量流量的温度、压力修正(补偿)公式:T p T p q q mm ''=' (2)式中: q'vN ——标准状态下气体实际体积流量;q vN ——标准状态下气体设计体积流量;p'——气体实际压力,绝对压力;p ——气体设计压力,绝对压力;T'——气体实际温度,绝对温度;T ——气体设计温度,绝对温度。

1.3 蒸汽的温度、压力修正(补偿)公式:根据差压式流量计流量方程,可得蒸汽的质量流量:ρρ'='mm q q (3)式中: q'm ——蒸汽实际质量流量;q m ——蒸汽设计质量流量;ρ'——蒸汽实测时密度;ρ——蒸汽设计时密度;依据水和水蒸汽热力性质IAPWS-IF97公式其密度计算模型,工业常用范围内水蒸汽的密度为:式中:,ρ为水蒸汽密度;P 为压力,MPa ;v 为比体积,m 3/kg ;T 为温度,K ;R 为水物质气体常数,kg -1K -1;n i 、I i 、J i 为公式系数见“表1”。

蒸汽密度计算公式

关于蒸汽密度计算公式

在很多生产型企业中,饱和蒸汽(或过热蒸汽)是生产线的加热源,蒸汽的消耗量高低直接影响到企业生产成本的高低,所以蒸汽计量是这些生产企业十分重视的工作。

蒸汽计量所需要用到的设备有:流量计(一般都是使用涡街流量计或者孔板流量计)、压力变送器、温度变送器、累计计算设备(蒸汽积算仪或PLC)。

在累计积算中,通过变送器检查到的压力和温度,换算出蒸汽的密度,再将该密度与流量计检测出的流量进行计算,蒸汽耗量就出来了。

如果累计计算设备用蒸汽积算仪,那么这个问题简单了,我们的积算仪里设定好了各种需要的参数,只要将压力、温度信号补偿进去,就能显示对应的值。

但如果是一套DCS系统来做计量,怎么办呢?

常规的方法就是通过查表的方式,将每个压力及温度对应的蒸汽密度表全部输入到程序里面,然后根据具体的温度、压力值来查询对应的密度。

这样做的话,程序员的工作量极大,而且容易出错。

我就经常遇到一些客户和同行问到有关蒸汽密度的计算公式,希望有这么一个现成的公式能够套用。

我们通过蒸汽密度表,进行数学建模,解析出了针对饱和蒸汽与

过热蒸汽的简单计算公式,现分别罗列如下:

饱和蒸汽密度

Y =0.6358+0.00499 X(压力范围:0-1500kPa)

Y =0.6246+0.00505 X(压力范围:0-1000kPa)

以上蒸汽压力均为表压

过热蒸汽密度

MD = (19.44*p)/(T-0.151*p+2.1627)

P:绝压(MPa)T:温度(摄氏度)MD:密度(Kg/m3)

绵阳伟翔自动化现在将此公式无私的奉献给各位工控业的同行们,希望能够降低大家在编写程序时的工作量。