均匀化退火对6056铝合金组织与性能的影响

退火处理对铝复合板力学性能的影响

退火处理对铝复合板力学性能的影响摘要:在本文中,评价了退火温度和时间对铝复合板力学性能和粘结强度的影响,试验结果表明在一个最佳的退火温度和时间在融覆层和基体金属之间获得一个合适的成形性和粘结强度。

在这个退火时间和温度下,各层的紧密接口处金属间化合物层被最小化。

1. 前沿铝覆钢板是优良的复合材料,它利用刚优良的强度、经济性和铝的耐久性相结合。

铝包的方法是覆铝最可取的方法之一,因为它提高了表面层的耐腐蚀和成型性,爆炸焊接和轧制方法是众所周知的铝覆钢板的制作工艺,爆炸焊接的高成本对这种制作工艺有很大的限制。

在轧制方法中,一层刚位于两层铝中间,然后迅速轧制粘合成为三层复合板。

因此各层金属之间创建了有效变形结合力,在众多参数中,金属表面的制作是控制键形成的最重要的因数之一。

因此,对每种金属的结合,一个最佳的表面制备方法已被发现。

钢和铝表面的除油和洗刷处理创建层之间的高粘结强度。

在轧制过程中存在加工硬化现象,因此复合板必须经过退火处理以获得良好的成形性。

退火过程应小心的控制,因为钢和铝的接口形成的脆性金属间化合物会降低金属的粘结强度。

一般而言,金属间化合物的厚度为3—5um时粘结强度不会下降,但当厚度增加到10um 或以上时粘结强度就会下降,而使复合板的使用性能下降。

此外在本次调查中,由上述复合板的热处理现象,研究退火时间温度对复合板力学性能的影响,通过降低各层金属表面间相的厚度以期获得良好的成形性和粘结强度。

2.试验程序2.1试验材料和冷轧实验这个冷轧焊实验在实验室20吨承载能力的冷轧机上进行。

轧辊直径为150mm,轧制速度是42.5转/min,相应的圆周速度为362mm/s,在焊接过程中,记录轧制时的负荷。

在实验过程中以下两种材料被用到:退火铝(Al 1050)和中碳钢(ST37)。

从冷轧板上得到的初始材料分别尺寸为10×5×0.5mm和10×5×1mm。

松散的铝/钢/铝复合板在制备之前先用冷压焊处理后再用脱脂和刷光材料表面处理,然后,三个金属条放在紧靠其他四个精密表面的地方。

影响铝合金力学性能和电导率的主要因素

影响铝合金力学性能和电导率的主要因素亲,晚上好!1、合金的成分与组织一般情况下,合金的合金化程度愈高,合金的强度也愈高,塑性则相反。

电导率与合金的塑性变化趋势相似,即合金化程度愈高,电导率愈低。

这是因为元素之间形成合金后,作为溶质元素的异类原子会引起作为溶剂元素的晶格点阵畸变,增加了电子的散射,使电阻率增大。

此外,合金组元间的相互作用引起有效电子数减少,也会使电阻率增大。

高强铝合金的组织一般为固溶体的基体上分布着第二相粒子。

研究表明:无论是高强铝合金的力学性能还是电导率都主要取决于它们的基体组织。

对于固溶体基体组织来讲,固溶程度越高,其强度越高。

但电导率却相反,因为固溶程度越高,表示溶质原子溶入溶剂晶格的数量越多,引起溶剂晶格的畸变越大,电子的散射越大,电阻率也越大。

固溶体的电阻率ρ可用马基申定律表示:ρ=ρ1+ρ2(1)式中:ρ1----溶剂的电阻率;ρ2-----溶质引起的电阻率,它等于γ·ξ,γ为溶质的量比,ξ为百分之一溶质量比的附加电阻率。

由(1)式可知:固溶体的电阻由溶剂的电阻和溶质的电阻两部分组成,并与溶质原子的浓度有关;即使溶质元素的电导率比溶剂元素的电导率大,形成固溶体后,电阻率也要增大。

合金的均质程度和组织形态对合金的力学性能有影响,同样对电学性能也有影响。

如不均匀固溶体(溶质原子产生偏聚)的电阻率大于均匀固溶体的电阻率;多相合金的电阻率不仅与组成相的电阻率及相对量有关,而且与合金的组织形态有关。

2、冷塑性变形冷塑性变形使铝合金的晶体缺陷增多、晶格畸变加剧,引起材料的强度、硬度升高,塑性、韧性降低。

这种晶格畸变和晶体缺陷增加,特别是空位浓度的增加,会造成点阵电场的不均匀而加剧电子波的散射,结果引起材料的电阻率增大。

所以说冷塑性变形对铝合金的力学性能和电导率均有影响,但影响趋势相反。

即冷塑性变形使铝合金的力学性能产生强化(加工硬化),电学性能产生弱化(电导率降低)3、回复与再结晶回复可以减少材料的晶体缺陷,特别是点缺陷浓度,使点阵电场的不均匀程度降低,结果使铝合金的电阻率降低。

均匀化退火对6056铝合金组织与性能的影响

均匀化退火对6056铝合金组织与性能的影响宁波科诺铝业有限责任公司,董培纯邱建平李博摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。

结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。

关键词:均匀化退火;微观组织;力学性能The effect of homogenizing annealing on microstructureand properties of 6056 aluminum alloy(Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China)Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously.Keywords:Homogenization annealing;Microstructure;Mechanical properties引言6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。

合金均匀化处理

合金均匀化处理比如说,铝合金在熔炼铸造的时候,铝和其他添加的元素(像铜、镁之类的)可能一开始就像调皮的小孩子,没有好好站好队。

均匀化处理就能让它们规规矩矩地均匀分布在整个合金里。

这为啥重要呢?因为如果元素分布不均匀,合金的性能就会大打折扣。

就好比一个团队里,大家分工不均匀,那这个团队肯定干不好活儿。

在合金里,不均匀的话,可能有的地方强度高,有的地方强度低,容易出问题呢。

1. 提高性能。

- 机械性能方面,均匀化处理能让合金的强度、硬度、韧性等性能变得更加稳定和优异。

比如说,在航空航天领域用的钛合金,如果不进行均匀化处理,那它在承受巨大压力和温度变化的时候,可能就会出现薄弱环节,就像链条里的一个小环不结实,整个链条就容易断。

经过均匀化处理后,钛合金就像一个训练有素的精英部队,每个“士兵”(元素)都在自己的岗位上发挥最佳作用,能够更好地承受飞行中的各种压力。

- 物理性能也会得到改善。

像合金的导电性、导热性等。

如果元素分布不均匀,就像电路里的电线有的粗有的细,电流(对于导电性来说)或者热量(对于导热性来说)在传递的时候就会受到阻碍。

均匀化处理就像把电线都整理成一样粗细,让这些物理性能更加稳定可靠。

2. 改善加工性能。

- 在后续的加工过程中,比如锻造、轧制、挤压等。

如果合金不均匀,在加工的时候就会出现各种问题。

比如说锻造的时候,不均匀的合金可能会出现裂纹。

这就好比一块面团,如果里面有硬块(元素分布不均就像有硬块),在擀面皮(锻造类比擀面皮)的时候,就容易把面皮擀破。

均匀化处理后的合金就像揉得很均匀的面团,加工起来就顺利多了。

1. 加热处理。

- 这是最常见的方法啦。

把合金放在特定的温度下加热一段时间。

这个温度和时间的选择可是很有讲究的呢。

不同的合金有不同的最佳加热温度和时间范围。

就像不同的菜有不同的烹饪时间和火候要求。

比如说,对于一些铜合金,可能加热到600 - 800摄氏度,保持几个小时就可以达到比较好的均匀化效果。

均匀化退火后冷却条件对Al-Cu合金组织性能影响

均匀化退火后冷却条件对Al-Cu合金组织性能影响刘蛟蛟;韩钰;祝志祥;陈保安;张宏宇;李红英【摘要】In order to optimize the cooling parameters after homogenization, the microstructure and properties evolutions during the cooling processes have been investigated by in⁃situ electrical resistivity measurements, scanning electron microscopy ( SEM) , transmission electron microscopy ( TEM) , energy dispersive spectrometer ( EDS) and hardness test. The result has shown that the electrical resistivity curves have a good agreement with the precipitation behaviors. There were three types of precipitates in the studied alloy under different cooling conditions. And the precipitation sequence was equilibrium θ phase, metastable θ′ phase and θ″ phase. The hardness⁃time and resistivity⁃time curves revealed that choosing a suitable cooling condition could improve the microstructures and performance of the alloy. The optimal cooling time was exceeding 1 000 min, so that the hardness and resistivity of the alloy was located in a low level. However, the cooling should avoid being finished in the19.4~184.1 min. The precipitation of θ″phase in this range would lead to the increasing of hardness and resistivity, which was harmful to the subsequent plastic working.%为优化铝合金均匀化退火后的冷却工艺参数,采用动态电阻法、扫描电镜、透射电镜观察、能谱分析和硬度测试等方法,研究了均匀化处理后的冷却条件对Al-4%Cu合金组织性能的影响.获得的电阻率-温度曲线与材料的脱溶行为有良好的相关性.随着均匀化处理后冷却速率的降低,实验合金在冷却过程中会依次析出平衡相θ、亚稳相θ′和θ″.绘制了实验合金的CCT图,确定的脱溶敏感温度区间为500~300℃.选用合适的冷却工艺可以改善合金的组织性能,冷却时间超过1000 min,合金有较低的硬度和电阻率.当实验合金均匀化后冷却至室温的时间处于19.4~184.1 min时会析出θ″相,导致硬度和电阻率上升,不利于后续的塑性加工,应该尽量避免.【期刊名称】《材料科学与工艺》【年(卷),期】2016(024)004【总页数】7页(P52-58)【关键词】Al-Cu合金;冷却条件;电阻率;硬度;微观组织【作者】刘蛟蛟;韩钰;祝志祥;陈保安;张宏宇;李红英【作者单位】国网湖南省电力有限公司电力科学研究院,长沙411107; 中南大学材料科学与工程学院,长沙410083;国网智能电网研究院电工新材料及微电子研究所,北京102211;国网智能电网研究院电工新材料及微电子研究所,北京102211;国网智能电网研究院电工新材料及微电子研究所,北京102211;国网辽宁省电力有限公司,沈阳110006;中南大学材料科学与工程学院,长沙410083【正文语种】中文【中图分类】TG146.2温度和时间是铸锭均匀化处理的两个重要工艺参数,材料科研工作者就二者对铝合金组织性能的影响进行了广泛的研究[1-5].随着国民经济的高速发展,制造业对大规格铝合金构件的需求不断增长,铸锭大型化成为铝加工行业的发展趋势[6-8],针对大型铸锭的均匀化处理工艺研究也愈发关键,但单纯研究温度和时间的影响已不能完全解决实际生产中遇到的问题.研究表明,铝合金经过不同冷却路径从高温冷却至室温会析出的第二相[9-10],直接影响合金的后续加工,对材料最终的组织性能也会产生影响.冷却速率过快,大量溶质原子以固溶形式存在,固溶强化导致合金的变形抗力较大,不利于后续加工.冷却速率太慢,不仅会降低生产效率,而且经历较长时间的高温阶段可能导致析出较粗大的平衡相,成为裂纹萌生源.根据牛顿冷却定律[11],均匀化处理后的冷却过程中铝合金铸锭温度与时间的关系是非线性的,对应的脱溶转变远比恒温或线性变温过程中发生的组织转变复杂[12-13].常用的商业合金成分跨度较大、工艺窗口较宽、均匀化后冷却脱溶析出的第二相种类繁杂,直接采用这些合金展开非线性冷却脱溶研究,影响因素过多,难以发掘非线性冷却对铝合金组织性能影响规律的本质.因此,选用一种成分简单、工艺成熟的铝合金展开相关基础性的研究工作,对于揭示铝合金均匀化处理后非线性冷却脱溶的组织演变规律尤为重要.Al-Cu合金是典型的可热处理强化合金,其均匀化退火工艺成熟,为本文展开均匀化处理后的非线性冷却脱溶转变研究奠定了坚实的基础.同时,研究不同冷却条件对Al-Cu合金均匀化组织演变规律和相关性能变化的影响,具有较大的工程价值.本文研究了不同冷却条件下的析出相类型,以及不同析出相对合金硬度和电导率的影响机理,以二者为评判指标确定Al-Cu合金均匀化处理后的合适冷却时间,以期为制订相应的均匀化处理冷却工艺提供指导.采用99.99%的高纯铝和99.999%的高纯Cu熔炼铸造Al-4%Cu合金,用电感耦合等离子体原子发射光谱法(ICP-AES)测定实验合金成分为4.0%Cu,0.195%Si和0.1%Fe(质量分数/%).在铸锭上切取100 mm×5 mm×1mm的电阻率测试样品,利用自主开发的动态电阻测试系统进行均匀化处理,在535℃,保温48 h后冷却至室温,冷却方式包括水淬及其他9种不同冷却速度冷却至室温(25℃),在线测试样品的电阻率随温度的变化,测试电流为100 mA.采用Philips Sirion 200型扫描电镜观察合金中第二相的分布和形态.采用Tecnai G220型透射电镜观察和分析合金中第二相种类、形貌和分布,加速电压为200 kV.透射电镜观察样品采用MTP-1型双喷仪进行减薄,双喷液成分为25%的硝酸甲醇溶液,双喷温度控制在-30~-20℃.采用HV-10B型小负荷维氏硬度计进行硬度测试,载荷大小为0.5 kg,加载保持时间为15 s,每个样品测定5个点,取平均值.2.1 电阻率-温度曲线利用动态电阻测试系统控制实验合金由均匀化温度至室温的冷却路径,10种不同的非线性冷却条件,按平均冷速由快到慢的顺序编号WQ(水冷)和C1-C9,表1列出了10种冷却条件冷却至室温的时间(后文无特殊说明均为该时间).图1为实验合金在不同非线性冷却条件下的电阻率-温度曲线,其形态随着冷却条件变化而改变,如果冷却过程中没有发生相变,相应曲线为直线,一旦发生相变,电阻率-温度曲线会偏离直线.C1冷却条件仅需1 min就能完成,由图1(a)可以看出,对应的电阻率-温度曲线仍不是直线,出现2个清晰的拐点,分别对应相变起始温度(Tstart)和相变终止温度(Tend).图1(b)和(c)所示电阻率-温度曲线对应C2和C3冷却条件,2条曲线的形态类似,出现了3个拐点,分别定义为Tstart、Tstart/end和Tend,其中Tstart/end是电阻率-温度曲线由“凹函数”转变为“凸函数”(二阶导数改变符号)的拐点[10].图1(d)~(f)所示的电阻率-温度曲线分别对应C4、C5、C6冷却条件,3条曲线形貌相似,出现了4个拐点.图1(g)所示的电阻率-温度曲线分别对应C7~C9冷却条件,3条曲线几乎重合,说明3种不同冷却条件下合金中析出的第二相种类和体积分数几乎相同. Al-4%Cu合金在不同非线性冷却过程中出现了不同的脱溶行为.由图1(a)~(f)可以看出,C1冷却条件的电阻率-温度曲线仅显示了1个脱溶反应区间,C2和C3包含2个脱溶反应区间,C4、C5、C6包含了3个脱溶反应区间.在C1冷却条件下仅出现高温脱溶,在C2、C3条件下会出现高温和中温脱溶,在C4、C5、C6冷却条件下,高温、中温和低温阶段均有脱溶行为.根据Al-Cu二元相图,θ相的溶解温度约为500℃[11],当合金温度高于500℃时不会析出θ相,但C1~C6冷却条件下,由535℃到Tstart之间的电阻率曲线却不是直线,这是因溶质原子向晶界发生短程扩散,且在晶界周围形成贫溶质原子区,这些区域为载流电子提供了通路,导致电阻率降低.由图1(g)可以看出,C7~C9冷却条件对应的电阻率-温度曲线只有相变起始点和结束点,没有明显拐点,说明在极慢的冷却条件下第二相连续缓慢析出.2.2 微观组织观察图2为不同冷却条件样品的SEM照片. 图2(a)对应水淬,可以看出样品基体比较“干净”,仅观察到少量粗大含Fe杂质相.图2(b)对应C4冷却条件,晶界观察到了第二相.图2(c)对应C6冷却条件,晶界析出相略有粗化,而晶内析出相的体积分数并没有明显增加.图2(d)对应极慢的冷却条件C9,晶内均匀析出大量粗大的第二相,晶界的第二相粒子明显粗化,晶界周围有清晰的PFZ. SEM观察结果显示,晶界为θ相的优先形核位置,随着冷却速率降低,晶界析出相有粗化的趋势.但在C1~C6冷却条件中,晶内析出相体积分数都较低,析出相的尺寸也较小.图3为不同冷却条件对应实验合金的TEM照片.图3(a)和(d)对应水淬冷却条件,TEM照片并没有脱溶的直接证据,不论是平直的再结晶晶界还是晶粒内部,都没有观察到第二相析出.图3(b)和(e)为C4冷却条件对应样品的晶界和晶内的TEM照片,部分晶界出现粗大的θ相,晶内局部地区出现了与Al基体没有明显位相关系的θ相,同时还可以观察到稀疏的与[002]Al方向平行的针状相,根据形貌和尺寸可以判定为θ′相.图3(c)和(f)分别对应C6冷却条件的晶界和晶内的TEM照片,相对于C4冷却条件,θ相明显粗化,析出了更多的θ′相,同时有少量与[002]Al方向平行的细小针状相,尺寸在100 nm以下,应该是θ″相.图4为C4冷却条件对应的典型第二相粒子及其EDS能谱分析结果,图4(a)为有明显形核质点的第二相,图4(b)为没有明显形核质点的第二相.图4(c)和(d)为图4(a)中标记为1和2的第二相的EDS分析结果,可以看出1号第二相中含有大量的Mn元素,形核核心为合金中的杂质相,平衡相θ-Al2Cu在这些杂质相粒子上形核长大.2号位置对应第二相中没有发现Mn元素,是θ相析出长大的结果.图4(e)为标记为3的第二相的EDS能谱分析结果,为平衡相θ-Al2Cu,说明在C4冷却条件下,即便没有异质形核点,实验合金也会析出部分粗大的平衡相.实验合金在均匀化后的冷却过程中会依次析出θ相、θ′相和θ″相,其中,冷却较快的C1条件仅有平衡θ相析出,C2和C3条件中还有少量粗化的θ′相析出,而冷却速度较慢的C4~C9条件会析出θ相、θ′相和θ″相.随着冷却速率降低,晶界析出相逐步粗化,晶内析出相由不均匀分布变为均匀分布.2.3 微观组织与电阻率的相关性讨论根据电阻率-温度曲线,可以确定实验合金在不同冷却条件的脱溶转变温度点,将不同冷却条件下合金的相变起始温度点绘制到“温度/时间”坐标系中,然后用平滑的曲线连接,可以得到如图5所示的CCT图.根据前文对电阻率-温度曲线的分析,结合微观组织观察结果,可以确定CCT图中显示的高温区的脱溶转变是平衡相θ在优先形核位置析出,中温转变主要对应θ和θ′相在基体内析出,当冷却速率较慢时,低温阶段会析出θ″相.从CCT图中可以看出,抑制高温转变所需的冷却速率最大,因此,高温转变区间(500~300℃)是实验合金的析出敏感区间.图6 为实验合金硬度及电阻率与冷却结束时间的关系曲线,其中x轴为时间的对数轴.由图6可以看出,实验合金的硬度并未随着时间延长而单调递减,冷却用时最短试样的硬度值最大,随着冷却时间延长,实验合金的硬度降低,当时间达到19.4 min时,硬度曲线下降的趋势发生改变,在19.4~184.1 min,随着时间延长,硬度上升,时间为184.1 min时,合金硬度出现1个峰值,冷却速率继续降低,合金硬度迅速下降.实验合金硬度随冷却条件变化规律与电阻率-温度曲线和相应的微观组织观察有很好的关联性.当冷却时间在1~19.4 min时,非线性冷却过程中主要析出平衡θ相,θ相体积分数随着冷却时间延长而增加,导致合金中的溶质原子浓度降低,产生的固溶强化效果降低,合金硬度随冷却时间的延长而减小.当冷却时间在19.4~184.1 min时,非线性冷却的低温阶段析出亚稳θ″相.低温阶段析出的θ″相,其体积分数随着冷却时间的延长而升高,析出强化效果增加,因此,合金的硬度随冷却时间延长反而会增加.冷却条件对合金电阻率的影响主要是由冷却过程中溶质原子脱溶而产生,冷却时间越长消耗的溶质原子越多,相应的电阻率应该更低.但从图6可以看出,冷却时间由0.2 min延长至1 min,电阻率变化不明显.冷却时间为1 min对应的冷却条件虽然不能完全抑制第二相析出,但也没有足够的时间长大和粗化,这些粒子的尺寸接近载流电子平均自由程,会导致合金的电阻率上升抵消溶质原子消耗引起的电阻率下降.当冷却时间介于1~19.4 min时,冷却析出的平衡相粒子数量和尺寸都会增加,合金电阻率随冷却时间延长而降低.当冷却时间在19.4~184.1 min时,电阻率虽然没有随时间的延长上升,但可以看出,在这个阶段合金的电阻率变化并不明显,这是因为合金中析出了小尺寸的亚稳θ″相,其尺寸接近载流电子的平均自由程,对电子会产生较大的相干散射,引起电阻率增长抵消了溶质原子消耗造成的电阻率下降,因此,在该区间内电阻率几乎不会下降[14-15].当冷却时间超过184.1 min后,合金的电阻率又会随时间的延长迅速下降.冷却时间在1 010.3~1 500 min时,大量的溶质原子在高温阶段析出形成平衡相,溶质原子浓度降低,低温阶段析出亚稳相的体积分数有限且尺寸会进一步长大,亚稳相对电子的散射作用减弱,因此,电阻率又随着时间延长而减小.综上所述,为了改善Al-4%Cu合金的加工性能,减小变形力,同时又获得较低的电阻率值,均匀化后冷却的时间要避免处于19.4~184.1 min,至少要达到1 000 min以上.1)动态电阻法测得的电阻率-温度曲线与均匀化处理后冷却过程中的脱溶行为有良好的相关性,曲线显示Al-Cu合金在高温、中温和低温3个阶段,分别析出θ相、θ′相和θ″相.2)以电阻率-温度曲线为基础,绘制了实验合金均匀化退火后冷却过程中CCT图,实验合金的脱溶敏感温度区间为500~300℃.3)合适的冷却路径可以改善均匀化退火合金的组织性能,实验合金要避免在19.4~184.1 min内冷却至室温,该区间内析出的θ″相会导致硬度和电阻率上升,不利于后续的塑性加工,冷却时间要达到1 000 min后,实验合金有较低的硬度和电阻率.【相关文献】[1]刘晓艳,潘清林,陆智伦,等.Al-Cu-Mg-Ag耐热铝合金均匀化处理[J].材料科学与工艺,2011,19 (04):28-32. LIU Xiaoyan,PAN Qinglin,LUZhilun,etal. Homogenization treatment of Al-Cu-Mg-Ag heatresisted alloy[J].Materials Science and Technology,2011,19(04):28-32.[2]李雪峰,张辉,蒋福林.新型Al-Mn合金均匀化处理过程中组织和性能演变[J].中国有色金属学报,2014,24(02):380-386. LI Xuefeng,ZHANG Hui,JIANG FuLin.Evolution of microstructure and properties of new Al-Mn alloy during homogenization treatment [J].Transactions of Nonferrous Metals Society of China,2014,24(02):380-386. [3]LI Hongying,SUXiongjie,YINHao,etal. Microstructural evolutionduringhomogenizationof Al-Cu-Li-Mn-Zr-Ti alloy[J].Transactionsof Nonferrous Metals Society of China,2013,23(09):2543-2550.[4]LIU Yan,JIANG Daming,XIE Wenlong,et al.Solidification phases and their evolution during homogenization of a DC cast Al-8.35Zn-2.5Mg-2.25Cu alloy[J].Materials Characterization,2014,93:173-183.[5]杜鹏,闫晓东,李彦利,等.6061铝合金中富铁相在均匀化过程中的相变机理[J].中国有色金属学报,2014,21(09):2228-2234. DUPeng,YANXiaodong,LIYanli,etal.Transformation mechanism of iron-rich phase in 6061 aluminum alloy during homogenization[J].Transactions of Nonferrous Metals Society of China,2014,21(09):2228-2234.[6]WANG Haijun,XU Ju,KANG Yonglin,et al.Study oninhomogeneouscharacteristicsandoptimize homogenization treatment parameter for large size DC ingots of Al-Zn-Mg-Cu alloys[J].Journal of Alloys and Compounds,2014,585:19-24.[7]白素春,陈艳丽,胡云龙.大型铝合金筒体铸件的质量控制[J].特种铸造及有色合金,2014,6:653-655. BAISuchun,CHENYanli,HUYunlong. Controllingquality of large aluminum alloy cylindrical casting[J].Special Casting&Nonferrous Alloys,2014,6:653-655. [8]宋力强,刘浩,杜会军,等.热压成形在车身上的典型应用与研究[J].材料科学与工艺,2014:22 (02):49-54. SONG LiQiang,LIUHao,DUHuijun,etal. Applicationsandresearchonrepresentativecar-bodypartof hot stamping[J].Materials Science and Technology,2014:22(02):49-54.[9]LI Hongying,BIN Jie,ZHAO Yankuo,et al.Establishment of continuous cooling transformation diagrams of aluminum alloys using in situ voltage measurement[J].Transactions of Nonferrous Metals Society of China,2011,21:1944-1949.[10]LI Hongying,LIU Jiaojiao,YU Weichen,et al.Development of non-linear continuous cooling precipitation diagram for Al-Zn-Mg-Cu alloy[J].Materials Science and Technology,2015,31:1443-1451.[11]刘志华,刘瑞金.牛顿冷却定律的冷却规律研究[J].山东理工大学学报,2005,6:23-27. LIU Zhihua,LIU Ruijin.Study on cooling regularity for Newton's law of cooling[J].Journal of Shandong University of Technology,2005,6:23-27.[12]MILKEREIT B,BECK M,REICH M,et al.Precipitation kinetics of an aluminium alloy during Newtonian cooling simulated in a differential scanning calorimeter[J].ThermochimicaActa,2011;522(1-2):86-95.[13]ZHANG Yong,MILKEREIT B,KESSLER O,et al. Development of continuous cooling precipitation diagrams for aluminium alloys AA7150 and AA7020[J]. JournalofAlloysandCompounds,2014;584:581-589.[14]VANHORNKR.Aluminum:properties,physical metallurgy and phase diagrams [M].OH:ASM,Metals Park,1967.[15]王天资,巫瑞智,张景怀,等.铝导体材料的研究进展[J].材料科学与工艺,2014:22(06):53-61. WANG Tianzi,WU Ruizhi,ZHANG Jinghuai,et al. Development of aluminum conductive materials[J]. Materials Science and Technology,2014:22(06):53-61.。

均匀化退火对6056铝合金组织与性能的影响

均匀化退火对6056铝合金组织与性能的影响宁波科诺铝业有限责任公司,董培纯邱建平李博摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。

结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。

关键词:均匀化退火;微观组织;力学性能The effect of homogenizing annealing on microstructureand properties of 6056 aluminum alloy(Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China)Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously.Keywords:Homogenization annealing;Microstructure;Mechanical properties引言6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。

《2024年均匀化热处理工艺过程对6061铝合金组织和性能的影响》范文

《均匀化热处理工艺过程对6061铝合金组织和性能的影响》篇一一、引言随着航空、汽车、船舶等领域的不断发展,对于材料性能的要求也越来越高。

其中,6061铝合金作为一种轻质高强的结构材料,因其良好的加工性能和优良的机械性能被广泛应用。

然而,其组织和性能的优化一直是研究的热点。

均匀化热处理工艺作为改善材料组织和性能的重要手段,对于6061铝合金的应用具有重要意义。

本文旨在探讨均匀化热处理工艺过程对6061铝合金组织和性能的影响。

二、6061铝合金简介6061铝合金是一种典型的可热处理铝合金,具有优良的塑形、焊接性和耐腐蚀性。

然而,由于铸造过程中存在的成分偏析和组织不均匀等问题,其性能并不能完全发挥。

因此,需要通过适当的热处理工艺来改善其组织和性能。

三、均匀化热处理工艺过程均匀化热处理是一种通过加热和保温,使合金内部组织达到均匀化的热处理工艺。

对于6061铝合金而言,均匀化热处理过程主要包括以下几个步骤:1. 加热:将6061铝合金加热至一定温度,通常为较高的固溶温度。

2. 保温:在加热温度下保持一定时间,使合金内部原子有足够的时间进行扩散和迁移。

3. 冷却:以适当的速度冷却合金,使合金内部组织达到稳定状态。

四、均匀化热处理对6061铝合金组织的影响经过均匀化热处理后,6061铝合金的组织得到了显著的改善。

具体表现为:1. 成分偏析的消除:均匀化热处理使合金中的元素分布更加均匀,消除了铸造过程中产生的成分偏析。

2. 晶粒细化:热处理过程中,原子扩散和迁移使得晶粒得到细化,提高了合金的力学性能。

3. 第二相的析出与分布:均匀化热处理促进了第二相的析出和分布,改善了合金的机械性能和耐腐蚀性。

五、均匀化热处理对6061铝合金性能的影响均匀化热处理不仅改善了6061铝合金的组织,还显著提高了其性能:1. 力学性能的提高:经过均匀化热处理后,6061铝合金的抗拉强度、屈服强度和延伸率均有所提高。

2. 耐腐蚀性的提高:均匀化热处理使得合金中的第二相分布更加均匀,提高了合金的耐腐蚀性。

铝及铝合金热处理工艺

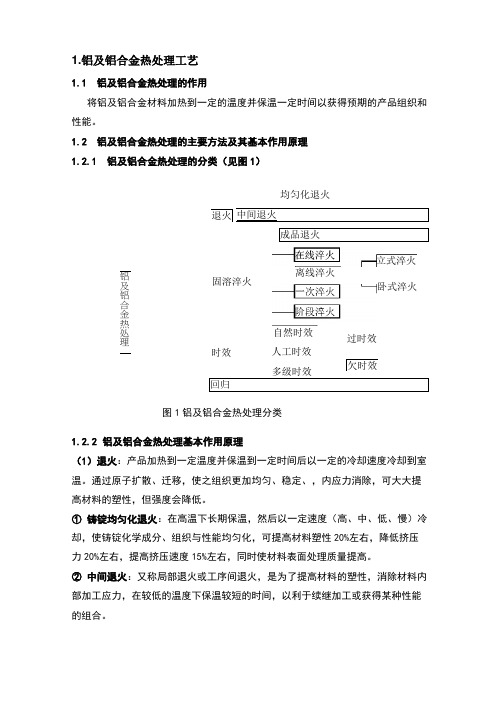

1.铝及铝合金热处理工艺1.1 铝及铝合金热处理的作用将铝及铝合金材料加热到一定的温度并保温一定时间以获得预期的产品组织和性能。

1.2 铝及铝合金热处理的主要方法及其基本作用原理 1.2.1 铝及铝合金热处理的分类(见图1)均匀化退火中间退火成品退火回归图1铝及铝合金热处理分类1.2.2 铝及铝合金热处理基本作用原理(1)退火:产品加热到一定温度并保温到一定时间后以一定的冷却速度冷却到室温。

通过原子扩散、迁移,使之组织更加均匀、稳定、,内应力消除,可大大提高材料的塑性,但强度会降低。

① 铸锭均匀化退火:在高温下长期保温,然后以一定速度(高、中、低、慢)冷却,使铸锭化学成分、组织与性能均匀化,可提高材料塑性20%左右,降低挤压力20%左右,提高挤压速度15%左右,同时使材料表面处理质量提高。

② 中间退火:又称局部退火或工序间退火,是为了提高材料的塑性,消除材料内部加工应力,在较低的温度下保温较短的时间,以利于续继加工或获得某种性能的组合。

退火 铝及铝合金热处理固溶淬火时效 人工时效 多级时效欠时效离线淬火卧式淬火立式淬火自然时效过时效③完全退火:又称成品退火,是在较高温度下,保温一定时间,以获得完全再结晶状态下的软化组织,具有最好的塑性和较低的强度。

(2)固溶淬火处理:将可热处理强化的铝合金材料加热到较高的温度并保持一定的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,它是一种不稳定的状态,因处于高能位状态,溶质原子随时有析出的可能。

但此时材料塑性较高,可进行冷加工或矫直工序。

①在线淬火:对于一些淬火敏感性不高的合金材料,可利用挤压时高温进行固溶,然后用空冷(T5)或用水雾冷却(T6)进行淬火以获得一定的组织和性能。

②离线淬火:对于一些淬火敏感性高的合金材料必须在专门的热处理炉中重新加热到较高的温度并保温一定时间,然后以不大于15秒的转移时间淬入水中或油中,以获得一定的组织和性能,根据设备不同可分为盐浴淬火、空气淬火、立式淬火、卧式淬火。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

均匀化退火对6056铝合金组织与性能的影响

宁波科诺铝业有限责任公司,董培纯邱建平李博

摘要:采用热分析技术、扫描电子显微镜、拉伸试验研究均匀化退火处理对于6056铝合金微观组织和力学性能的影响。

结果表明:6056铝合金铸态组织存在严重的枝晶偏析及明显的非平衡共晶组织,经过540℃×12 h 均匀化退火处理后,枝晶偏析和非平衡共晶组织明显消除,其强度降低、塑性大幅度提高。

关键词:均匀化退火;微观组织;力学性能

The effect of homogenizing annealing on microstructure

and properties of 6056 aluminum alloy

(Ningbo KENO Aluminum Co.,Ltd,Ningbo 315033,China)

Abstract:The influence of homogenizing annealing on microstructure and properties of 6056 aluminum alloy is investigated by heat analysis technology,scan electrical microscope and tensile test. The results show that severe dendritic-segregation and unequilibrium phases exist in its as-cast structure,After 540℃×12h homogenizing annealing treatment,dendrite segregation and unequilibrium eutectic phases eliminate . The strength decrease and the ductility increase obviously.

Keywords:Homogenization annealing;Microstructure;Mechanical properties

引言

6056铝合金是广泛应用于汽车和航空领域的一种Al-Mg-Si-Cu合金,其强度比6061铝合金高15%,可焊性、耐腐蚀性能和切削加工性能均优于7075和2024铝合金[1,2]。

6056铝合金成分复杂,在半连续铸造过程中,铸锭组织会不同程度地偏离平衡状态,产生严重的枝晶偏析,形成大量的非平衡凝固共晶组织,因此,6056铝合金铸锭必须进行均匀化退火处理,以消除枝晶偏析,同时使合金中非平衡凝固共晶组织溶入基体,最大限度地减少基体中残留的结晶相,提高合金的塑性[3,4]。

均匀化退火处理是6056铝合金获得理想工艺性能和力学性能的关键环节之一。

目前国内对于6065铝合金的均匀化退火处理的研究还不充分,本文通过研究均匀化退火对6065铝合金微观组织和性能的影响,为6056铝合金的生产提供试验指导。

试验材料与试验方法

按照表1所示的6056铝合金成分进行配料,使用中频感应炉熔炼,精炼后采用半连续铸造的方法铸成Φ85 mm的铸棒。

在铸棒上取样,采用DSC进行热分析试验,得到铸棒中低熔点共晶组织的熔化温度,以确定均匀化退火温度,DSC试验的升温速率5 ℃/min,从室温加热到600 ℃。

截取Φ85×100 mm的铸棒进行均匀化退火,均匀化退火温度为540 ℃,保温时间分别是6 h、12 h。

从铸态和均匀化退火后的铸棒上切取金相试样,经机械研磨和抛光后,在2 ml HF、3 ml HCl、5 mlHNO3、250 mlH2O 腐蚀液中腐蚀10 s,用清水冲洗干净,然后用酒精擦净吹干,制得的试样采用扫描电子显微镜观察微观组织形貌。

将铸态及均

匀化退火后的6056铝合金铸棒加工成直径5 mm,标距长25 mm的拉伸试样,在万能材料试验机上进行拉伸试验,测定其强度和塑性。

表1 6056铝合金的化学成分(wt%)

Mg Cu Zn Si Mn Al

0.9 0.6 0.3 1.1 0.8 Bal.

结果与讨论

图1为未经过均匀化退火处理的6056铝合金DSC曲线,根据曲线可知,6056铝合金在554 ℃存在明显的吸热峰,说明了554 ℃是6056铝合金铸态组织中非平衡低熔点共晶相的熔化转变温度,在这个温度发生了低熔点组织的熔化,根据该热效应的变温吸热性质,可知此时己经开始发生过烧。

后续580 ℃也存在明显的吸热峰,说明在这个温度发生了溶质的进一步熔化。

均匀化退火是基于原子的扩散运动、根据菲克第一定律,单位时间通过单位面积的扩散物质量(J)正比于垂直于该截面方向上该物质的浓度梯度,即:

(1)

扩散系数D与温度之间的关系满足阿累尼乌斯方程

(2)

从式(1)和(2)可知,温度升高有利于加速扩散过程,也就是加速均匀化过程,应该尽可能的提高均匀化退火温度,但考虑到均匀化退火设备的精度以及生产实际,均匀化温度选在540 ℃。

图2是经过540 ℃×12 h均匀化处理的6056铝合金铸棒的DSC曲线。

分析曲线可以看出,554 ℃处的吸热峰已消失,也就是说经过均匀化退火处理后,非平衡凝固低熔点共晶组织大部分消失。

图2 经过540℃×12h均匀化退火处理6056铝合金铸棒的DSC曲线

图3分别为未均匀化退火处理和经过540 ℃×6 h、540 ℃×12 h 均匀化退火处理的6056铝合金SEM 照片。

从图3(a)可以看出,未经过均匀化退火处理的铸态6056铝合金中的共晶组织的数量最多,聚集在晶界区域,同时可以明显观察到MgSi2、CuAl2、S(CuMgAl2)、W(Cu4Mg5Si4Alx)等相[5]。

从图3(b)可以看出,随着均匀化的进行,晶界处的共晶组织逐渐溶解,枝晶网络变得稀薄,表明经过均匀化处理,铸棒中的溶质原子充分扩散。

从图3(C)可以看出枝晶组织基本消失,晶界处非平衡凝固共晶相的尺寸和数量大为减少。

图3 6056铝合金微观组织SEM照片

(a)未经过均匀化处理;(b) 540℃×6h均匀化退火;(c) 540℃×12h均匀化退火。

图4分别为未均匀退火化处理和经过540 ℃×6 h、540 ℃×12 h 均匀化退火的6056铝合金拉伸曲线。

从图4可以看出,未经过均匀化退火处理的6056铝合金强度最高、达到225MPa,但塑性较差,延伸率只有3.8 %,其主要原因是由于铸态合金中Mg2Si、CuAl2等相使6056铝合金的位错运动受到阻碍,同时起到了钉扎晶界的作用,造成强度升高,而枝晶偏析和非平衡凝固共晶相存在,以及铸造应力的存在,导致材料的延伸率较低[7-9]。

随着均匀化退火处理的进行,6056铝合金的强度开始逐渐下降,塑性增加,540 ℃×6 h均匀化退火处理的6056铝合金的强度降低到214 MPa,塑性增加至6.0 %,540 ℃×12 h均匀化退火处理的6056铝合金的强度降至205 MPa,塑性增加至16.5 %。

这是由于在均匀化过程中,阻碍位错运动和钉扎晶界的第二相溶解,使6056铝合金强度降低。

铸造应力逐渐消除,合金枝晶偏析和非平衡共晶组织得以消除,组织变得均匀,合金塑性增强,因此延伸率提高。

图4 均匀化退火处理前后的6056铝合金铸棒拉伸曲线

结论

(1) 通过热分析,6056铝合金铸棒的均匀化退火温度定为540 ℃。

(2) 采用540 ℃×12 h均匀化退火处理,6056铝合金铸棒中枝晶偏析和非平衡相明显消除。

(3) 经过均匀化退火处理后,6056铝合金铸棒的强度下降、塑性增加,有利于后续的塑性成形加工。

参考文献:

[1]Gallais, C., et al., Multiscale Analysis of the Strength and Ductility of AA 6056 Aluminum Friction Stir Welds[J]. Metallurgical and Materials Transactions A, 2007. 38(5): 964-981.

[2]Hockauf, K., et al., Improvement of strength and ductility for a 6056 aluminum alloy achieved by a combination of equal-channel angular pressing and aging treatment[J]. Journal of Materials Science, 2010. 45(17): 4754-4760.

[3]李松瑞,周善初,金属热处理(再版) [M]. 长沙:中南大学出版社, 2003, 9.

[4]Birol, Y., Effect of cooling rate on precipitation during homogenization cooling in an excess silicon AlMgSi alloy[J]. Materials Characterization, 2012. 73(0): 37-42.

[5]金相图谱编写组, 变形铝合金金相图谱[M]. 北京:冶金工艺出版社, 1975:120- 155。