PLC恒温控制器设计说明

基于PLC的水温恒温控制系统

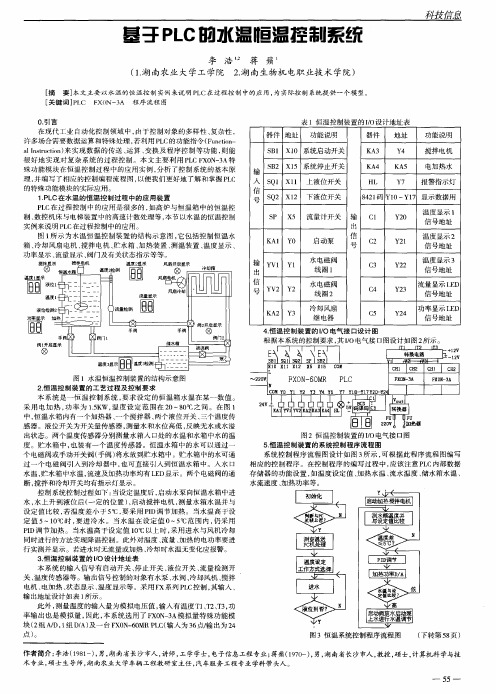

水 , 上升到液 位后 ( 水 一定 的位置 ) 启动搅拌 电机 , , 测量 水箱水温并 与 设定值 比较 , 若温度差 小于 5 , 要采用 P D调节 加热 。当水 温高 于设 I 定值5 0 —1 ℃时 , 要进 冷水 。 当水温 在设 定值 0 5 — ℃范 围内 , 仍采 用 PD调节 加热 。当水温高 于设定值 l ℃以上 时 , 用进水 与风机冷 却 I O 采 同时进行 的方法实现降温控制 。此外对 温度 、 流量 、 加热 的电功 率要 进 行实测并显示 。若进水 时无 流量或加热 、 冷却时水温无变化应报警 。 3恒温控制装置 的 I . / 0设计地址表 本 系统的输入 信号有启 动开关 、 停止 开关 、 液位开关 、 流量检测 开 关、 温度传感 器等。输出信号控制 的对象有 水泵 、 水阀 、 冷却风机 、 搅拌 电机 、 电加 热 、 状态显示 、 温度显示 等。采用 F X系列 P C L 控制 , 其输入 、

冷却 风扇 继 电器

C 3

Y2 2

温度显示 3 信号地址 流量显示 L D E 信号地址

C 4 C 5

Y3 2

Y 4 功率显示 L D 2 E 信号地址

4恒温控制装置 的 I . , o电气接 口设计 图 根 据本系统的控制要求 , I 其 / O电气接 口图设计如图 2 所示。

S 1 X0 B l 系统启 动开关

输 S 2 X1 系统停 止开关 B 5 入 S X1 上 液位 开关 Q1 l 信 号 S 2 X1 下液位 开关 Q 2

K 3 A

K4 A HL

Y 4

K A5 Y 7

搅拌 电机

电加热水 报警指示灯

8 2 码 0~Y1 显示数据用 4 1 Y1 7

恒温箱PLC系统控制.

一、题目恒温箱PLC系统控制二、指导思想和目的要求1)通过毕业设计培养学生综合运用所学的基础理论、基础知识、基本技能进行分析和解决实际问题的能力。

2)使学生受到PLC系统开发的综合训练,达到能够进行PLC 系统设计和实施的目的。

3)使学生掌握利用PLC对温度进行PID控制方法。

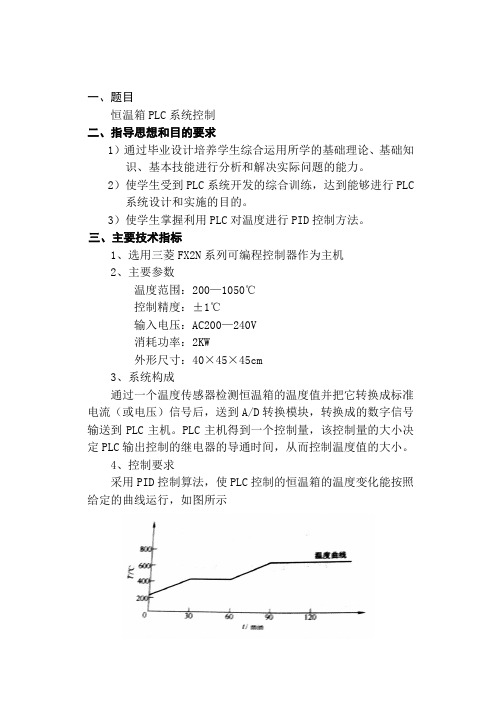

三、主要技术指标1、选用三菱FX2N系列可编程控制器作为主机2、主要参数温度范围:200—1050℃控制精度:±1℃输入电压:AC200—240V消耗功率:2KW外形尺寸:40×45×45cm3、系统构成通过一个温度传感器检测恒温箱的温度值并把它转换成标准电流(或电压)信号后,送到A/D转换模块,转换成的数字信号输送到PLC主机。

PLC主机得到一个控制量,该控制量的大小决定PLC输出控制的继电器的导通时间,从而控制温度值的大小。

4、控制要求采用PID控制算法,使PLC控制的恒温箱的温度变化能按照给定的曲线运行,如图所示四、要求1.设计电气控制原理图。

2、进行PLC的选择及I/O分配。

3、设计PLC硬件系统。

4、对系统所需电气元器件选型,编制电气元件明细表。

5、PLC控制程序设计。

五、主要参考书及参考资料1、自动控制原理及系统2、PLC及应用、目录摘要 (1)第1章可编程控制器基础知识 (2)1.1 PLC的定义 (2)1.2 PLC的类型选择 (3)第2章可编程器的系统运用 (5)2.1恒温箱工艺过程及控制要求 (5)2.2模块功能指令 (9)2.2.1展热电阻/热电偶模块用法 (9)2.2.2系统输入输出控制 (10)第3章恒温箱工作的基本原理 (13)3.1恒温箱工作原理 (13)3.2控制系统温度采集 (17)3.3恒温控制装置PLC接线图 (19)3.4系统的配置及I/O地址 (20)3.5梯形图(附录) (21)总结 (22)致谢 (23)附录 (24)参考文献 (31)摘要在日常生活、工业生产和实验室中电热恒温箱的应用随处可以见到。

基于PLC的PID恒温控制系统

四川师范大学成都学院电子工程系课程设计基于S7—200型PLC的PID恒温箱控制学生姓名范永林学号**********所在系电子工程系专业名称自动化班级2008级1班指导教师程诚段纯爽成绩四川师范大学成都学院二○一一年六月摘要:本论文阐述了利用PLC模块通过数模转换模块和温度检测模块等,并运用梯形图编写程序,实现对液体加热及对温度的保持.本系统的适用性很强,稳定性、精确性良好,程序开发通俗易懂,可以适应农业和工业生产中恒温系统的需求。

本文主要介绍了恒温系统的硬件及软件设计方案。

关键字:PLC,数模转换,恒温系统Abstract:This paper discusses how to use the PLC module through the analog—to—digital conversion module and temperature detection module,and used the ladder-diagram programming,realize the liquid heating and temperature is maintained. This system applicability is very strong,stability, accuracy, good program development understandable,can adapt to the agricultural production constant temperature that required by the system. This article mainly introduced the constant temperature and the hardware and software of the system design。

Key words:PLC、Analog—to—digital、The constant temperature目录前言 (1)1.PLC简介 (2)2.PID指令与模拟量控制 (3)2。

基于 S7-300PLC 的商场恒温控制系统设计

基于 S7-300PLC 的商场恒温控制系统设计摘要介绍了基于 S7 -300PLC 的商场恒温控制系统。

为给顾客提供舒适的购物环境,需要将商场温度控制在合适的范围,该系统运用了计算机监控、智能传感器、可编程控制器、工业现场总线、光纤通信等技术,实现了系统的自动控制,提高了系统经济效益。

关键词 :S7 -300PLC; 模糊控制; 系统管理; 恒温控制Abstract: This paper introduces a mall temperature control system based on S7-300PLC.To provide customers with a comfortable shopping environment,it is necessary to keep the mall temperature appropriate.This system uses the computer monitoring system,intelligent sensors,programmable controllers,industrial field bus,and optical fi-ber communication technology to achieve automatic control and improve the economic efficiency of the system.Keywords :S7-300PLC; fuzzy control; system management; temperature control.一般而言空调自动控制系统只对温度、湿度进行有效的控制,但自动控制的范围并非只限于此。

文中设计的商场恒温控制系统包含转换控制、补偿控制、连锁控制、状态监测、容量调节等全自动化的控制系统,能及时监测负荷的变化,使整个系统达到最优的经济效果。

1 总体控制系统设计设计一个自动化水平较高的系统,在设计可靠运行的同时,还必须考虑管理和维护。

毕业设计(论文)-应用plc的恒温箱控制系统设计[管理资料]

![毕业设计(论文)-应用plc的恒温箱控制系统设计[管理资料]](https://img.taocdn.com/s3/m/ed6b141a81c758f5f71f67ab.png)

目录1 绪论 (1)2 FX2N系列PLC (3)3 FX2N-4AD模块介绍 (4)通道选择 (4)程序实例 (6)4 传感器简介 (7)热电偶传感器应用 (9)叶轮式流量传感器 (10)光电开关 (11)5 BCD译码器 (15)6 搅拌部分 (16) (16) (17)流体搅拌基本原理及参数 (18)7 冷却器简介 (18)8 程序设计 (19) (19) (20) (20) (21)恒温箱控制总梯形图 (25)恒温箱控制语句表 (32)结论 (38)致谢 (39)参考文献 (40)1 绪论可编程控制器简称PC(英文全称:Programmable Controller),它经历了可编程序矩阵控制器PMC、可编程序顺序控制器PSC、可编程序逻辑控制器PLC(英文全称:Programmable Logic Controller)和可编程序控制器PC 几个不同时期。

为与个人计算机(PC)相区别,现在仍然沿用可编程逻辑控制器这个老名字。

1987年国际电工委员会(International Electrical Committee)颁布的PLC 标准草案中对PLC做了如下定义:“PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程。

PLC及其有关的外围设备都应该按易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。

”目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,使用情况大致可归纳为如下几类。

开关量的逻辑控制这是PLC最基本、最广泛的应用领域,它取代传统的继电器电路,实现逻辑控制、顺序控制,既可用于单台设备的控制,也可用于多机群控及自动化流水线。

基于PLC的恒温控制系统

摘要随着计算机技术、通信技术、自动控制技术以及各种智能技术的迅速发展,高可靠性可编程控制器(PLC)出现,使得现代工业控制系统的设计开发周期短,可靠性高,成本低。

本文结合恒温控制系统的特点,提出控制系统的总体设计方案,采用PLC 和检测仪表完成系统硬件设计;编写PLC控制程序和监控组态界面,实现温度采集与显示,实现了温度在线监测和控制。

并采用工业以太网,实现现场控制单元与上位机进行信息交换,并能与企业内部联网。

关键词:自动检测;PLC;温度;监控组态ABSTRACTWith computer technology, communication technology, automatic control technology, as well as the rapid development of smart technology, high reliability, programmable logic controller (PLC) the emergence of modern industrial control systems makes the design of a short development cycle, high reliability and cost reduction .In this paper, the characteristics of constant temperature control system, the control system design program, PLC and instrumentation used to complete system hardware design; PLC control procedures to prepare and monitor the configuration interface, collection and display temperature to achieve a temperature-line monitoring and control. And the use of Industrial Ethernet, the realization of the scene control unit and host computer exchange of information and networking and the enterprise. Keywords: Automatic detection;PLC;Temperature;Monitoring configuration目录第一章绪论 (1)1.1选题背景 (1)1.1.1PLC控制技术与继电器控制技术的区别 (1)1.1.2PLC控制技术和通用计算机控制技术的区别 (1)1.1.3PLC控制技术与单片机控制技术的区别 (2)1.2本课题研究现状 (2)1.3 本文主要的研究工作 (3)第二章恒温控制系统的硬件设计 (4)2.1恒温控制系统的组成 (4)2.2恒温控制系统总体设计方案 (5)2.3 PID控制原理 (6)2.4可编程序控制器介绍 (7)2.5PLC的选型 (9)2.6模拟量模块选择 (10)2.7其他硬件选择 (11)2.8系统供电接线图 (16)2.9PLC硬件接线图 (17)第三章恒温控制系统软件设计 (21)3.1STEP7-Micro/Win32 编程软件介绍 (21)3.2I/O地址分配 (22)3.3系统主程序 (24)3.4PID控制算法程序 (26)3.5标度转换 (27)3.6数码显示 (28)3.7人机界面 (29)第四章结论 (31)参考文献 (32)致谢 (33)附录系统各部分程序 (34)主程序 (34)标度变换程序 (38)PID参数设定程序 (40)PID输出中断程序 (41)数显程序 (42)第一章绪论1.1选题背景随着计算机技术、通信技术、自动控制技术,以及各种智能技术的迅速发展,出现了多种实用的控制技术,如继电器控制技术、计算机控制技术、单片机控制技术及PLC控制技术等,每种控制技术有各自的优缺点和应用领域。

基于PLC的PID恒温控制系统

基于PLC的PID恒温控制系统随着现代工业发展的不断进步,基于PLC的PID恒温控制系统得到了广泛的应用,尤其在生产过程中,精确的控制温度可以提高生产效率和产品质量。

本文将介绍基于PLC的PID恒温控制系统的工作原理、实现步骤和优劣势。

PID恒温控制系统是通过对温度信号进行反馈控制,实现对温度自动调节的一种控制方法。

其中PID控制器是控制器的核心部分,负责根据温度偏差、偏差变化率和偏差积分来输出控制信号。

PLC是一种集成了数字电子、计算机和控制器功能的自动化控制设备,可以实现对工业生产过程的自动化控制。

基于PLC的PID恒温控制系统的工作原理是将PID 控制器嵌入到PLC中,通过对温度传感器测得的温度信号进行处理,计算出对应的控制输出信号,然后通过控制器输出端口控制加热器或制冷器等执行机构来调节温度。

1. 选择合适的PLC型号和温度传感器型号,根据生产现场要求进行调试和安装。

2. 根据温度传感器测得的温度信号,将信号通过输入模块输入到PLC中,进行信号处理和转换。

3. 在PLC中编制PID控制算法,将输出信息通过输出模块输出到执行机构,如电热管或冷却器,以达到恒温的目的。

4. 设置合理的PID参数,包括比例系数、积分时间和微分时间等,以达到良好的控制性能和稳定性。

5. 对系统进行调试和测试,根据测试结果进行适当调整,最终达到理想的温度控制效果。

1. 处理速度快,响应速度高,可以实现高 frequency 的数据处理和控制。

2. 可以通过编程实现复杂的控制算法,灵活度高。

3. PLC具有丰富的通讯接口和网关,方便与其他设备进行互联。

4. 具有较高的可靠性和稳定性,适用于长时间运行和恶劣的工业生产环境。

1. 需要进行编程和算法调优,对技术人员的技能要求较高。

2. 系统成本较高,需要进行设备选型和布局设计。

3. 对于一些特殊的传感器和执行机构,可能需要额外的设备接口和控制模块。

综上所述,基于PLC的PID恒温控制系统在现代工业生产中具有重要的应用价值,但需要根据实际情况进行合理的选型和布局设计,并通过技术方法进行控制算法的调整和优化,以达到理想的控制效果。

基于PLC的温度控制系统的设计说明

1 引言1.1 设计目的温度的测量和控制对人类日常生活、工业生产、气象预报、物资仓储等都起着极其重要的作用。

在许多场合,与时准确获得目标的温度、湿度信息是十分重要的。

近年来,温湿度测控领域开展迅速,并且随着数字技术的开展,温湿度的测控芯片也相应的登上历史的舞台,能够在工业、农业等各领域中广泛使用。

1.2 设计容主要是利用PLC S7-200作为可编程控制器,系统采用PID控制算法,手动整定或自整定PID参数,实时计算控制量,控制加热装置,使加热炉温度为为一定值,并能实现手动启动和停止,运行指示灯监控实时控制系统的运行,实时显示当前温度值。

1.3 设计目标通过对温度控制的设计,提高在电子工程设计和实际操作方面的综合能力,初步培养在完成工程项目中所应具备的根本素质和要求。

培养团队精神,科学的、实事的工作方法,提高查阅资料、语言表达和理论联系实际的技能。

2 系统总体方案设计2.1 系统硬件配置与组成原理本温度控制系统采用德国西门子S7-200 PLC。

S7-200 是一种小型的可编程序控制器,适用于各行各业,各种场合中的检测、监测与控制的自动化。

S7-200系列的强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

因此S7-200系列具有极高的性能/价格比。

S7-200 系列的PLC有CPU221、CPU222、CPU224、CPU226等类型。

S7-200PLC 硬件系统的组成采用整体式加积木式,即主机中包括定数量的I/O端口,同时还可以扩展各种功能模块。

S7-200PLC由根本单元〔S7-200 CPU模块〕、扩展单元、个人计算机〔PC〕或编程器,STEP 7-Micro/WIN编程软件与通信电缆等组成。

本设计采用的是CUP226。

它具有24输入/16输出共40个数字量I/O点。

可连接7个扩展模块,最大扩展至248路数字量I/O点或35 路模拟量I/O点。

26K字节程序和数据存储空间。

PLC恒温水箱控制系统毕业设计

PLC恒温水箱控制系统毕业设计首先,我们将使用一种可编程逻辑控制器(PLC)来实现该系统。

PLC是一种专业设计用于自动化控制系统的计算机硬件设备。

它可以通过逻辑程序对输入信号进行处理,并根据程序中定义的逻辑规则来控制输出信号。

在本设计中,PLC将作为核心控制单元来实现恒温水箱控制。

其次,我们需要设计一个温度传感器来实时监测水箱内的温度。

温度传感器可以通过感知器的温度变化来产生相应的电信号,并将其传递给PLC进行处理。

在设计过程中,我们需要选择一个高精度、可靠性高的温度传感器,以确保控制系统的准确性和稳定性。

接下来,我们需要设计一个恒温控制回路,并将其连接到水箱中的加热器。

该控制回路可以根据PLC传递过来的温度数据,自动调整加热器的工作状态,以维持恒定的水箱温度。

在设计过程中,我们需要充分考虑水箱的体积、加热器的功率和加热时间等因素,以确保系统能够快速响应温度变化,并达到恒温的要求。

此外,为了满足实际生产的需求,我们需要在系统中设置一些安全保护措施。

例如,当水箱内温度超过设定的上限或下限时,PLC应该能够自动切断加热器的供电,以防止温度过高或过低导致的不可逆损坏。

此外,我们还可以设置报警系统,当温度超过安全范围时,发出警报以提醒操作人员及时处理。

最后,我们需要设计一个人机界面(HMI),以便操作人员能够方便地监控和控制系统的运行状态。

HMI应该提供实时的温度显示、温度设定功能以及对加热器工作状态的控制等。

另外,为了便于维护和故障排除,HMI还应提供一些系统参数的查看和修改功能。

综上所述,PLC恒温水箱控制系统是一个涉及多种技术和设备的复杂系统。

在实际的设计和实现过程中,我们需要仔细考虑系统的功能需求、硬件选型、软件编程以及安全保护等方面的问题,以确保系统能够稳定、高效地运行。

通过本篇文章的介绍,相信读者对PLC恒温水箱控制系统的设计和实现有了更深入的了解。

plc温度控制系统课程设计

plc温度控制系统课程设计一、课程目标知识目标:1. 学生能够理解PLC(可编程逻辑控制器)的基本原理和工作机制,特别是温度控制模块的功能与操作。

2. 学生能够掌握温度控制系统中传感器、执行器与PLC的连接和配置方法。

3. 学生能够解释温度控制算法,如PID控制,并在PLC编程中实现。

技能目标:1. 学生能够独立进行PLC温度控制系统的电路设计与搭建。

2. 学生能够运用PLC编程软件,编写和调试温度控制程序,实现对温度的精确控制。

3. 学生能够运用相关的技术文档和资料,进行故障诊断和系统优化。

情感态度价值观目标:1. 学生能够培养对自动化技术的兴趣,认识到其在工业生产和日常生活中的重要性。

2. 学生能够通过团队协作完成项目,增强合作意识,提高沟通与解决问题的能力。

3. 学生能够养成严谨的科学态度,注重实践操作的规范性和安全性。

课程性质分析:本课程为实践性较强的专业课,要求学生通过动手实践,将理论知识与实际应用紧密结合。

学生特点分析:考虑到学生处于高年级,已具备一定的电子电气基础和PLC操作知识,有较强的自主学习能力和问题解决能力。

教学要求:1. 理论与实践相结合,注重学生操作技能的培养。

2. 采用项目导向教学法,提高学生的实际应用能力。

3. 鼓励学生创新思维,培养解决实际问题的能力。

二、教学内容1. 理论知识:- PLC工作原理与结构特点- 温度传感器类型及特性- 执行器的工作原理与选型- PID控制算法原理及其在温度控制中的应用2. 实践操作:- 温度控制系统的电路设计与搭建- PLC编程软件的使用方法- 温度控制程序的编写与调试- 温度控制系统的故障诊断与优化3. 教学大纲:- 第一周:PLC工作原理与结构特点,温度传感器类型及特性- 第二周:执行器的工作原理与选型,PID控制算法原理- 第三周:温度控制系统的电路设计与搭建,PLC编程软件的使用- 第四周:温度控制程序的编写与调试,系统故障诊断与优化4. 教材章节:- 教材第3章:PLC原理与应用- 教材第4章:传感器与执行器- 教材第5章:自动化控制系统设计- 教材第6章:PID控制算法及其应用教学内容组织:按照由浅入深的原则,先介绍PLC及温度控制相关理论知识,然后进行实践操作,使学生能够在理解理论知识的基础上,掌握实际操作技能。

plc控制恒温水箱的设计

优秀设计攀枝花学院本科毕业设计(论文)设计题目: plc控制恒温水箱的设计学校:姓名:学号:指导老师:目录1 设计方案的确定 (3)1.1 各控制方案的比较 (3)1.2 PLC温控系统原理 (4)2 系统硬件设计 (6)2.1硬件分配 (6)2.3 恒温控制的PLC 控制装置示意图 (7)2.4工艺过程及控制要求说明 (7)2.5 I/O地址表 (9)2.6温度传感器 (9)2.7 PLC主机 (11)2.8 执行单元 (13)2.9 LED显示器显示方式 (13)2.10 各电器元件的选择 (13)3 系统的软件设计 (13)3.1恒温系统控制流程图 (14)3.2 恒温系统梯形图 (15)3.3 恒温控制系统程序 (25)参考文献 (28)致谢 (29)1设计方案的确定1.1 各控制方案的比较根据任务设计要求,恒温水箱的水温需要运用PID控制。

在工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID 调节。

当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其它技术难以采用时,系统控制器的结构和参数必须依靠经验和现场调试来确定,这时应用PID控制技术最为方便。

即当我们不完全了解一个系统和被控对象﹐或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

首先, PID 应用范围广。

虽然很多工业过程是非线性或时变的,但通过对其简化可以变成基本线性和动态特性不随时间变化的系统,这样 PID 就可控制了。

其次,PID 参数较易整定。

也就是PID 参数 Kp ,Ki 和 Kd 可以根据过程的动态特性及时整定。

如果过程的动态特性变化,例如可能由负载的变化引起系统动态特性变化, PID 参数就可以重新整定。

第三,PID 控制器在实践中也不断的得到改进,PID 参数自整定就是为了处理 PID 参数整定这个问题而产生的。

基于西门子s7_300PLC的恒温控制的课程设计报告书.doc

大连民族学院机电信息工程学院自动化系电气控制技术课程设计报告题目:恒温控制专业:自动化班级:自动化 104金政宏、邓新义、李喆学生姓名:毕琳、杜晓敏、邓凯什指导教师:孙进生设计完成日期:2013年7月3日课程设计任务书题目:恒温控制课程设计时间:2013.6.17~2013.7.5一、设计任务采用西门子 S7-300系列PLC,使用Step-7编写并调试PLC控制程序,控制电炉丝加热,实现手动调温、自动恒温、超温报警、显示温度等功能。

二、设计内容及要求1.掌握温度变送器的工作原理;2.掌握固态继电器的工作原理;3.恒温控制装置的总体方案设计;4.PLC 控制系统的硬件设计;5.PLC 控制系统的软件设计和调试;6.撰写课程设计报告。

三、设计重点PLC 控制系统的软件设计与现场调试。

四、课程设计进度要求⒈ 2013.6.17~2012.6.18学习温度变送器和固态继电器的工作原理;⒉2013.6.19~2013.6.21总体方案及PLC硬件设计;⒊ 2013.6.22~2013.6.26 PLC 控制系统的软件设计和仿真调试;⒋ 2013.6.27~2013.7.1 PLC 控制系统的现场调试;⒌ 2013.7.2~2013.7.3 撰写设计报告;⒍ 2013.7.4验收答辩。

五、参阅书目[1]SIEMENS SIMATIC温度控制手册,2003年12月版[2]SIEMENS SIMATIC使用STEP7编程手册,2007年8月版目录1 任务分析和性能指标 01.1 任务分析 01.2 性能指标 02 总体方案设计 (2)2.1 硬件方案 (2)2.2 软件方案 (3)3 硬件设计与实现 (4)3.1 检测电路 (4)3.2 控制电路 (5)4 软件设计与实现 (6)4.1 主程序 (6)4.2 中断程序 (7)5 调试及性能分析 (8)5.1调试分析 (8)5.1.1软件调试 (8)5.1.2硬件调试 (8)5.1.3系统功能调试 (9)总结 (10)参考文献 (11)附录 1 调试系统照片 (12)1任务分析和性能指标1.1 任务分析随着现代工业的逐步发展,在工业生产中,温度、压力、流量和液位是四种最常见的过程变量。

PLC恒温控制

设计题目二:带数显的温度控制 第一章 课程设计要求与硬件设备 1.1设计要求本例的温度控制系统硬件示意图如图所示。

点画线框内为被加热踢体——“加热器总成”,其中在铝块上布有加热丝和Pt100温度传感器;变送器将传感器输出的温度信号转换成4 ~ 20mA 的标准信号;EM235为S7-200PLC 的AI4/AQ1模拟量扩展模块,接收该系统4 ~ 20mA 的温度信号输入,输入信号经过EM235的A/D 转换和程序处理变成“过程变量”,经过PLC 的PID 回路指令处理输出4 ~ 20mA 的“调节量”到“晶闸管调功器”控制“加热器”的加热量;再由Pt100温度传感器检测温度,温度输出电信号由BCD 转换后经数码管显示温度。

EM235RAA+ I0M0A-DC24v变送器4~20mA(+)(-)ΘPt100加热器加热器总成~220v (插座)C2(-)C1 (+)ML0~100℃4~20mA 4~20mA1.2硬件配置硬件选择:计算机(PC)一台、S7-200PLC一台、PC/PPI编程电缆一根、模拟量输入开关一套、EM235AI/AQ1*12位(bit)模拟量扩张模块一块、JD-PLC10温度的PID控制实验模块(温度闭环控制系统内含:Pt100传感器及变送器、PS-12晶闸管调整器、微型加热器等)一块、导线若干。

第二章PLC设计2.1 I/O分配表输入信号输出信号启动按钮I0.0 数码管脚A2 Q1.0数码管脚B2 Q1.1数码管脚C2 Q1.2数码管脚D2 Q1.3数码管脚A1Q1.4数码管脚B1 Q1.5数码管脚C1 Q1.6数码管脚D1 Q1.72.2 I/O接线图RA A+A-RB B+B-…M L+MO VO IO24V调功器信号端电流发送器EM235接线图℃十个温度显示+5V A2B2C2D2A1B1C1D12L3L Q1.0Q1.1Q1.2Q1.3Q1.4Q1.5Q1.6Q1.7S7-226开关量输出BCD码温度值实验模块0~99℃温度显示接线图2.3流程图初始化检测温度数据采集A/D转换求出温度值与设定值比较PID调节D/A转换加热器2.4梯形图见附录2。

PLC恒温控制器设计

大连民族学院机电信息工程学院自动化系电气控制技术课程设计报告题目:PLC恒温控制器设计专业:自动化班级:自动化091班学生姓名:组长:xx 组员:xxxx指导教师:xx设计完成日期:2012年6月30日目录1 设计任务 (1)2 电炉恒温控制系统的总体设计 (1)2.1 电炉恒温控制系统的基本组成 (2)2.2 电炉恒温控制系统的硬件总体方案 (2)2.2.1 控制器 (2)2.2.2 检测装置 (2)2.2.3 执行机构 (3)2.2.4 硬件连接 (3)2.3 电炉恒温控制系统的软件总体方案 (3)3 电炉恒温控制系统的设计与实现 (5)3.1 控制器的设计 (5)3.2 程序设计与实现 (6)4 系统综合实验调试 (7)4.1 调试方案 (7)4.2 调试过程 (7)4.2.1 模拟量采集的验证和调试 (7)4.2.2 温度PID控制功能块FB58功能的实现和调试 (7)4.2.3 PID参数整定与总体优化 (7)结论 (10)参考文献 (11)附录A 温度PID控制功能块FB58的参数设置图 (12)附录B 系统硬件组态与模块选择图 (14)1 设计任务设计题目要求采用所给的设备(S7-300系列PLC、固态继电器、温度传感器等)实现对电炉温度的恒温控制,完成对控制器的综合设计。

该题目是基于PLC的电炉温度控制系统。

电炉是热处理常用设备之一,维持电炉某一范围的温度恒定是必须要解决的问题。

电炉的发热体为电阻丝。

电炉通常采用模拟仪表测量温度,并通过控制交流接触器的通断时间比例来控制加热功率,由于模拟仪表本身的测量精度差,加上交流接触器的寿命短,通断比例低,故控制精度低。

本次设计一个采用西门子公司S7-300系列PLC可编程序控制器实现对电炉温度的自动控制。

PLC的模拟量输入模块反馈的炉温实际值与设定值的偏差进行PID运算,运算结果输出控制电炉平均功率的大小,来达到控制炉温的目的。

2 电炉恒温控制系统的总体设计2.1 电炉恒温控制系统的基本组成由PLC 控制的电炉温度控制系统构成如图2.1所示,系统的主要工作过程是通过修改设定值(0~200℃)输入PLC 主机,再通过PLC 控制器传递给数字量输出模块,控制固态继电器的开关状态,继而控制电炉的加热情况;通过温度检测装置——热电阻检测到的变换为电流信号的炉温值通过模拟量输入模块读入PLC 主机,由PLC 主机内部PID 的程序与温度设定值相比较,对数字量输出模块进行下一步的控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PLC恒温控制器设计学院名称机电信息工程学院专业名称学生学号指导教师设计完成日期: 2012年 7月9日摘要温度的测量和控制对人类日常生活、工业生产、气象预报、物资仓储等都起着极其重要的作用,在许多场合,及时准确获得目标的温度、控制温度恒定是十分重要的。

这方面的应用大多是基于单片机进行PID 控制, 然而单片机控制的DDC系统软硬件设计较为复杂, 特别是涉及到逻辑控制方面更不是其长处, PLC 在这方面却是公认的最佳选择。

本文研究设计了一套电炉的恒温控制系统,该系统基于PLC(S7-300),结合F58功能块,固态继电器,温度传感器等组成硬件。

简要介绍了相关硬件设计结构,软件设计方法以及其设计的核心程序及处理程序。

关键词:西门子S7-300PLC,PID,温度传感器,固态继电器AbstractTemperature measurement and control of human daily life, industrial production, weather forecast, material storage and so plays a very important role, in many occasions, timely and accurate access to the target temperature, constant temperature control is very important. .The application of this aspect is based on SCM which is making the PID control, yet the hardware and software design of DDC system controlled by SCM is somewhat complicated , it’s not an advantage especially related to logic control, however it is accepted as the best choice when mentioned to PLC. This paper studied and designed a set of electric furnace temperature control system, the system is based on PLC ( S7-300), with F58 function block, solid state relay, temperature sensors and other components of the hardware. Briefly introduced the hardware structure, software design and the design method of the core program and processing program.Key Words: Siemens S7-300 PLC,PID,temperature pickup, solid state relay目录1 绪论............................................................... - 1 -2 设计任务........................................................... - 2 -3 硬件设计与实现 ..................................................... - 3 -3.1 硬件配置...................................................... - 3 -3.1.1 西门子S7-300 .............................................. - 3 -3.1.2固态继电器.................................................. - 4 -3.1.3温度传感器.................................................. - 4 -3.2 I/O分配表及系统硬件配置图..................................... - 5 -3.3 硬件的组态..................................................... - 6 -3.4参数设置........................................................ - 7 -3.5硬件接线图...................................................... - 8 -4 软件设计与实现 ..................................................... - 9 -4.1 PID控制程序设计................................................ - 9 -4.1.1 PID控制算法................................................ - 9 -4.1.2 FB58功能模块完成相应PID算法.............................. - 10 -4.1.3 设定值与过程变量的处理 .................................... - 10 -4.2 程序设计流程图 ................................................ - 11 -5 实验调试.......................................................... - 12 -结论................................................................ - 14 -参考文献............................................................ - 15 -附录程序设计梯形图 ................................................ - 16 -1 绪论温度控制系统在工业生产中获得了广泛的应用,在工农业生产、国防、科研以及日常生活等领域占有重要的地位。

当前比较流行的温度控制系统有基于单片机的温度控制系统,基于PLC的温度控制系统,基于工控机(IPC)的温度控制系统,集散型温度控制系统(DCS),现场总线控制系统IFCS)等。

PLC可靠性高、抗干扰能力强、编程简单,易于被工程人员掌握和使用,目前在工业领域上被广泛应用。

电阻炉是热处理常用设备之一,电阻炉可以提供室温至1200℃围的温场。

维持电阻炉某一围的温度恒定是必须要解决的问题。

电阻炉的发热体为电阻丝。

电阻炉通常采用模拟仪表测量温度,并通过控制交流接触器的通断时间比例来控制加热功率,由于模拟仪表本身的测量精度差,加上交流接触器的寿命短,通断比例低,故控制精度低。

本文设计一个采用PLC(S7-300)可编程序控制器实现对电阻炉温度的自动控制。

PLC的模拟量输入模块反馈的炉温实际值与给定值的偏差进行PID运算,运算结果输出控制电阻炉平均功率的大小,来达到控制炉温的目的。

2 设计任务采用所给的设备(S7-300系列PLC、固态继电器、温度传感器等)实现对电炉温度的恒温控制。

在本实验装置中,温度由220v的烙铁芯通过固态继电器加热控制,温度的测量通过PT100温度变送器输出4-20MA电流信号,送至模拟量输入模块SM331.温度变送器测量的温度值送到数字式电压表上,通过数字式电压表上显示的数值,即可以熟悉温度变化的过程。

(温度变送器整定值为0~200摄氏度,对应电压值为1~5v)。

系统通过设置PID参数,控制PLC的输出脉冲产生PWM脉冲信号,控制固态继电器的断通的周期,来控制加热温度。

3 硬件设计与实现3.1 硬件配置3.1.1 西门子S7-300这里我们主要介绍的是西门子S7-300,S7-300属于模块式PLC。

西门子的PLC以其极高的性价比,在国占有很大的市场份额,在我国的各行各业得到了广泛的应用。

S7-300模块式PLC,主要由机架、CPU模块、信号模块、功能模块、接口模块、通信处理器、电源模块和编程设备组成,各种模块安装的机架上。

通过CPU模块或通信模块上的通信接口,PLC被连接到通信网络上,可以与计算机、其它PLC或其它设备通信。

图4-1是PLC控制系统的示意图。

图3.1 PLC控制系统示意图CPU模块:CPU模块主要由微处理器和存储器组成,S7-300将CPU模块简称为CPU。

在PLC控制系统中,CPU模块相当于人的大脑和心脏,它不断的采集输入信号,执行用户程序,刷新系统的输出,模块中的存储器用来存储程序和数据。

信号模块:输入(Input)模块和输出(Output)模块一般简称为I/O模块,开关量输入/输出模块简称为DI模块和DO模块,模拟量输入/输出模块简称为AI模块和AO模块,在S7-300中统称为信号模块。

信号模块是系统的眼、耳、手、脚,是联系外部现场设备和CPU模块的桥梁。

输入模块用来接收和采集输入信号,开关量输入模块用来接收从按钮、选择开关、数字拨码开关、限位开关、接近开关等来的开关量输入信号;模拟量输入模块用来接收电位器、测速发电机和各种变送器提供的连续变化的模拟量电流电压信号。

开关量输出模块用来控制接触器、电磁阀、电磁铁、指示灯、数字显示装置和报警装置等输出设备,模拟量输出模块用来控制电动调节阀、变频器等执行器。

在信号模块中,用光耦合器、光敏晶闸管、小型继电器等器件来隔离PLC的部电路和外部的输入、输出电路。

功能模块:为了增强PLC的功能,扩大应用领域,减轻CPU的负担,PLC厂家开发了各种各样的功能模块。

主要用于完成某些对实时性和存储容量要求很高的控制任务。

接口模块:CPU模块所在的机架称为中央机架,如果一个机架不能容纳全部模块,可以增设一个或多个扩展机架。

接口模块用来实现中央机架和扩展机架之间的通信,有的接口模块还可以为扩展机架供电。

通信处理器:通信处理器用于PLC之间、PLC与远程I/O之间、PLC与计算机和其他智能设备之间的通信,可以将PLC接入MPI、PROFIBUS-DP、AS-i和工业以太网,或者用于点对点通信。