印前工艺制作知识

精选平面印前工艺

四、装订的形式

感谢您的下载观看

印前工艺的主要问题

1、纸张: 纸张分类很多,一般分为涂布纸、非涂布纸。涂布纸一般指铜版纸(光铜)和哑粉纸(无光铜),多用于彩色印刷;非涂布纸一般指胶版纸、新闻纸,多用于信纸、信封和报纸的印刷。2、种类: 铜版纸、哑粉纸、刚古纸、白卡、灰卡、银卡纸、瓦楞纸 、牛皮纸、硫酸纸、不干胶、名片纸、新闻纸、其它特种纸等 。

一、印刷的纸张

一、印刷的纸张

一、印刷的纸张

1、颜色: 一般印刷品是由黄、品红、青、黑四色压印,另外还有印刷专色。2、后加工: 后加工包括很多工艺,如烫金、起凸等,有助于提高印刷品档次。

二、印刷的颜色模式

对于单色印刷品,输出单色软片就可以,但彩色印刷是通过分色,输出成红、黄、蓝、黑四色胶片进行制版印刷的,因此,在图像设计软件中,应将图像设置为与四色印刷相匹配的CMYK四色模式,才能得到所需要的四色分色片工艺

三、印刷工艺流程及常用工艺

印刷加工工艺是在印刷完成后,为了美观和提升包装的特色,在印刷品上进行的后期效果加工。主要有烫印、上光上蜡、浮出、压印、扣刀等工艺。

三、印刷工艺流程及常用工艺

三、印刷工艺流程及常用工艺

四、装订的形式

1、平装 平装是我国印刷出版中最为普遍的一种装订形式。它的装订方法比较简单,运用软卡纸印制封面,成本比较低廉,适用于一般篇幅少,印数较大的书籍。平装书的定合形式常见的有骑马钉、平订、锁线订、无线胶订、活页订等等。

印刷行业印前工艺流程培训资料

印刷行业印前工艺流程培训资料印前工艺是指利用计算机技术和图像处理技术将用户提供的原始文字、图像和色彩等信息进行排版、调校和编辑,以满足印刷品的印刷要求。

在印刷行业中,印前工艺是整个印刷流程中的关键环节。

一、印前工艺的定义和作用:印前工艺是指印刷行业中在印刷开始之前的一系列准备工作,主要包括文稿的编辑、设计、排版、调色和图像处理等各个环节。

它的作用主要有以下几个方面:1. 提高印刷品的质量:通过印前工艺的处理,可以对原始文字、图像和色彩进行合理的处理和调整,使得印刷品的质量更加优良。

2. 提高印刷效率:印前工艺能够使印刷厂的生产过程更加规范化和高效化,提高印刷效率,节省时间和资源。

3. 降低印刷成本:合理的印前工艺可以减少印刷厂的废品率,减少不必要的浪费,降低印刷成本。

4. 保证印刷品的一致性:印前工艺能够确保印刷厂在大批量生产的情况下,能够保持印刷品的一致性,保证印品的稳定性。

二、印前工艺流程:印前工艺流程包括以下五个主要环节:1. 文稿编辑:对用户提供的文稿进行组织和编辑,确保文稿的信息准确和完整。

2. 图像处理:对用户提供的图像进行处理和调整,包括图像的剪裁、色彩的调整、锐化和降噪等处理。

3. 排版设计:根据用户要求和印刷品的特点,进行合理的字体、字号、行距和版面设计,使得印刷品的阅读体验更好。

4. 色彩管理:对印刷品所需的颜色进行准确的调整和管理,保证印刷品的色彩一致性。

5. 输出文件:将经过排版、编辑、图像处理和色彩管理后的印前文件准备好,并输出为合适格式供后续的印刷生产使用。

三、印前工艺要求的技能:为了能够有效地进行印前工艺流程,印前工艺师需要具备以下几个重要的技能:1. 排版技能:熟练掌握常见的排版软件,了解字体设计和版面设计的原理与技巧。

2. 图像处理技能:掌握图像处理软件的使用,了解图像处理的原理和方法,能够对图像进行合理的处理和调整。

3. 色彩管理技能:掌握色彩管理的基本原理,了解色彩调整和色彩管理的技巧。

印前制作及排版常识

印前制作及排版常识印前制作及排版常识印前制作流程:1.构思、设计、安排、定方案、准备素材。

2.用Photoshop编辑图片,包括修改、校色、拼接等,处理完毕一定要转为300dpi的CMYK的TIF或EPS文件。

3.用矢图软件制作图形,完成后存为CMYK的EPS文件。

4.用纯文本编写器编制文本文件。

5.将全部的素材准备好后,用排版软件将它们组合起来。

6.处理陷印问题。

7.打样、校稿、修改错误。

8.用Postscript打印机输出,测试输出可*性。

9.准备输出档案,包括使用平台、所用软件、所用的文件、所用字体、字体列表和位置及对输出的要求等等。

10.将所有文件包括所用字体拷入MO或CDR连同输出文档一并送给输出公司。

印前制作字体要求注意事项:1.通常标题应为无衬线字,如黑体。

但大标题也可使用有衬线字,如标宋会产生强烈的装饰性。

正文应用有衬线的字,宋体最宜。

(许多宣传品正文错误地使用圆头字,那样会让人阅读起来感到吃力和失去耐心)2.通篇使用的字体不应超过4种,(除非你想向人炫耀你的光盘上有多么多的字体)通常3种足够。

字大小不应超过5种。

为:大标题/副标题/小标题/正文/图例,一般3种也够。

(过多的字体和大小会产生杂乱感,让人的眼睛无所适从)3.几种不同字大小使用时应注意统一,小标题应使用一样的大小,正文也应使用同一大小。

(错误地使用了字大小就象在宣传品中出现错别字一样,让人怀疑你所宣传的产品质量)4.文字色彩不宜变化过多,正文一定要使用黑色,不可在正文中使用反白字,在一些质量不高纸或印刷机上会印的一蹋糊涂,读起来也不舒服。

(当然贺卡有所例外)5.正文不可小于10点,现在老花眼和近视眼的人太多了,你得让绝大多数人读起来轻松且愉快。

(如果你的读者大部分为老年人,更应注意字要大一些)6.正文中对关键语句和词可适当加入一些变化,如斜体字、彩色字等。

但不能过多,看看一些知名大公司的宣传品是否符合以上原则,尊重以上原则,你的设计会增加专业性。

印刷流程与工艺

印刷流程与工艺印刷是一种重要的生产方式,它是将图像和文字印在纸张、布料、塑料或金属等材料上的过程。

印刷流程和工艺是印刷品质量的保障,下面将介绍印刷流程和工艺的相关知识。

一、印前制作印前制作是印刷品质量的关键环节,它包括设计、排版、制版等工作。

在进行印前制作时,需要根据印刷品的要求选择合适的设计软件和字体,并进行色彩分离和印版制作。

印前制作的质量直接影响印刷品的质量和效果。

二、印刷工艺印刷的工艺分为平版印刷、凸版印刷、凹版印刷和丝网印刷等。

不同的印刷工艺适用于不同的印刷品种和材料,每种印刷工艺都有其独特的特点和优缺点。

1.平版印刷平版印刷是将图像或文字印在平面上的印刷方式。

它适用于印刷大面积的单色或多色图案,如书籍、杂志、报纸等。

平版印刷的优点是印刷速度快、精度高、适用范围广,缺点是印刷品质量受纸张和印版制作的影响较大。

2.凸版印刷凸版印刷是将图案或文字凸出的印刷方式。

它适用于印刷质量要求高的彩色印刷品,如画册、广告、包装盒等。

凸版印刷的优点是印刷品质量高、色彩鲜艳、适用范围广,缺点是印刷效率低、制版周期长。

3.凹版印刷凹版印刷是将图案或文字凹进的印刷方式。

它适用于印刷深色、高品质的印刷品,如包装袋、烟盒、酒标等。

凹版印刷的优点是印刷品质量高、图案层次感强,缺点是印刷成本高、制版周期长。

4.丝网印刷丝网印刷是将图案或文字通过丝网印刷在材料上的一种印刷方式。

它适用于印刷质量要求不高的印刷品,如T恤、手提袋等。

丝网印刷的优点是印刷速度快、适用范围广,缺点是印刷品质量低、不适合印刷高品质的印刷品。

三、印后加工印后加工是指印刷品印刷完成后的后续加工,包括切纸、压线、烫金、过光、覆膜等。

印后加工可以提高印刷品的质量和价值,但是也会增加印刷品的成本。

四、印刷质量控制印刷质量控制是保证印刷品质量的重要环节。

在印刷过程中,需要不断检查印刷品的质量,及时调整和控制印刷参数,以确保印刷品的质量和效果。

印刷流程和工艺是印刷品质量的保障,只有在印前制作、印刷工艺、印后加工和印刷质量控制等方面做好工作,才能制作出高品质的印刷品。

印前制作基础知识2

印前制作基础知识2印前1.露白/漏白:印刷用纸多为白色,印刷或制版时,该连接的色不密合,露出白纸底色。

2.打白:挂网时代的照相制版工艺。

为补救上网图片深色位感光不足,可移开原稿闪光一次或放一张纸补点曝光,或直接使用flash灯,闪动白光,以增加原稿的深位网,使影像柔化。

3.爆肥:暴食当然会肥,菲林银粒感多了光也会扩大地盘。

手工套版更在感光片加隔透明厚胶片中曝光加肥。

4.补漏白(Colortrapping):分色制版时有意使颜色交接位扩张爆肥,减少套印不准的影响。

5.实地:指没有网点的色块面积,通常指满版。

6.反白:文字或线条用阴纹?印刷,露出的是纸白。

7.撞网:不是渔民工?。

调幅网分色工艺,网点角度分配出错,或每一网角距离小于25°,龟纹就开始明显。

8.飞网:镜头制版的挂网工艺,正常曝光后取下挂网,补充短暂曝光增加反差。

9.狗牙:狗的牙齿是凹凸交错的。

图片像素不足,放大后边沿就出现狗牙状。

10.玫花点:像花鹿般的网纹。

差的叫席纹,更差的是龟纹。

11.齐头:版面排位的指令,以字首作基准线。

延伸到拼版、装订,指以版头位为基准。

12.散尾:文字排版的一种。

只求字距统一,不求行末文字齐整。

13.蒙片:不是迷魂药。

是手工分色时的遮掩片,可用菲林晒制或红胶片割制,可作退地或修色之用。

14.蓝版:不是打篮球,也不是RGB的B(蓝色),而是CMYK的C(青)版。

印刷1.鬼影:来历不明的印纹或暗影。

多因旧型印刷机供墨不均引起。

2.瓜打:不是指水瓜打狗。

活版印刷时代「黑手党」执字粒使用的排版比字面较低的定位铅粒。

3.打斗:学孙悟空的拿手好戏。

底面印刷车有自动翻纸装置,咬纸口印面,反咬纸尾印底,一气呵成。

4.自反:指一种节约印版的印刷方法。

让纸张先印完一面,乾后把纸左右反转及底面反转,称为底面自反版,而纸尾当牙口底面反转,称为牙口反版尾。

是印版不变,再印纸张背面的工艺。

5.飞墨:印刷机转速快而墨身稠度不够,离心力使墨液飞溅。

第三章 印前技术与工艺 ppt课件

4

第一节 印前工艺概述

一、印前工艺流程 原稿→图文处理→排版→分色→输出菲林

文字处理:录入,校对,字体,字号,符号 图像处理:剪辑,拼接,色彩、阶调、清晰度 图形处理:扫描,缩放,描图,填色

5

第一节 印前工艺概述

一、印前工艺流程 原稿→图文处理→排版→分色→输出菲林

扫描仪 光电倍增管

11

扫描仪

Imacon公司Flextight 848

动态密度范围4.8,光学分辨率8000dpi,位深度48bit 12

扫描仪

13

照相机 专用照相机

技术指标 消复色差镜头 画角 解像力 焦距

14

打印机

喷墨打印机 激光打印机 热升华打印机 热蜡打印机

15

激光照排机、冲片机

手工排版,照相排版,计算机排版 计算机排版:排版软件,页面设置,裁切位

出血,组版,套印,陷印

6

第一节 印前工艺概述

一、印前工艺流程 原稿→图文处理→排版→分色→输出菲林

手工分色,照相分色,电子分色 计算机分色:标准四色分色,分色版调整,

黑版生成,灰平衡,底色去除, 非彩色结构,专色通道

7

第一节 印前工艺概述

一、色彩空间与色域

RGB色彩空间 R:0—255 G:0—255 B:0—255

CMYK色彩空间 C:0—100 M:0—100 Y:0—100 K:0—100

20

第二节 色彩管理

一、色彩空间与色域

照相胶片

➢色彩模式转换颜色保持一致? ➢颜色溢出如何处理?

21

二、色彩管理的概念和工作内容

色彩管理是指色彩空间(如扫描仪、显 示器、打印机、冲印机、印刷机等)的管理。 从图像创建、色彩捕获到最终图像输出,从 一个设备到另一个设备的转换过程尽量保持、 优化颜色的保真度。换言之,色彩管理就是 为了保证颜色在输入、处理、输出的整个过 程中始终保证一致。

印前工艺制作知识

印前工艺制作知识印前工艺制作知识(一)包装印刷工艺的基本流程:原稿----扫描/电分----制作-----菲林输出-----拼小版-----打样---客户确认-----拼大版------切纸-----晒版-----印刷/凹印/丝印-----过胶/磨光-----烫金----裱纸/裱坑-----凹凸/压纹------模切-----成品。

—.制版方面:制作好的文件进行输出菲林应检查以下内容:1. 文件尺寸、页面定义是否正确,是否有足够的出血位。

(出血位一般3—5mm)2. 图文加印(叠印)是否正确以及其意义如何。

Coreldraw叫加印,平果机叫叠印。

两专色套印(漏空)---不加印,如加肥即加轮廓边需加印。

3.图文填色是否正确,是否有RGB(如有一个色会出现几个色在一起一般是用c.y.m.k)或其它不正确的颜色。

4. 文件在不同的应用软件间的转换格式(常用Tif、Eps)、分辨率(一般175线用300---350)是否正确。

5. 文件是否有角线(套准十字线)。

6. 能否区别印刷四色与专色,及专色的意义。

7. 细小文字、线条的填色是否符合套印要求。

(一般要求少于3种色)8. 有图文连接的文件是否连接好图文。

位置是否正确,加印及保存格式是否正确。

二.印刷:1.胶版印刷:1.1 印刷原理:简单而言,胶印是通过油水不相溶的原理,通过PS版(预涂感光版)及橡皮布的转移实现的。

1.2 胶印机的主要结构及组成:主要由自动输纸系统(亦称飞达)、润版系统、墨路系统、压印系统、收纸系统及中央控制系统等组成。

1.3 印刷色序:a.四色印刷:单色机:兰—红---黄---黑。

双色机:兰---红---黑---黄。

四色机:黑---兰---红----黄(兰和红可视图文情况进行调换)。

b.多色印刷(非四色)一般而言,大实地专色放在色座最后,但在黄色前面。

金、银墨一般放在较后的色座。

对于网点和实地叠印必须将网点色放在前面,实地色放在后面。

印前制作与印刷工艺

印前制作与印刷工艺

1 印刷的基础知识

1.1 印刷的起源

1.2 印刷的分类

1.3 印刷工艺流程

1.4 印刷的要素

2 原稿

2.1 原稿的类型

2.2 原稿的分析与评价

2.3 原稿的数字化

2.4 数字原稿的存储格式

3 图文信息处理

3.1 图像、图形与文字

3.2 色彩模式和颜色空间

3.3 文字和图形的处理

3.4 印前图像处理

4 版面设计与拼大版

4.1 版面设计

4.2 图像为主的版面设计

4.3 以文字为主的版面设计

4.4 色标

4.5 版面设计的原则和注意事项

4.6 排版软件

4.7 拼大版

4.8 印前检查

5 输出和制版

5.1 菲林

5.2 计算机直接制版

5.3 打样

5.4 数字印刷

6 印刷材料

6 1 印刷的纸张

6 2 油墨

6.3 印刷的方式及表现特点

7 特种印刷

7.1 喷墨印刷

7.2 全息照相印刷

7.3 立体印刷

7.4 静电印刷

7.5 金属印刷

7.6 软管印刷

7.7 磁性印刷

7.8 移印

7.9 木刻水印

7.10 液晶印刷

8 印后加工

8.1 立体加工

8.2 光泽加工

8.3 装订

9 印品质量检测与控制

9.1 文字检查

9.2 图像质量

9.3 不同印品的检测事项。

印前工艺制作知识

印前工艺制作知识印前工艺制作知识一)包装印刷工艺的基本流程:原稿----扫描/电分----制作----菲林输出-----拼小版-----打样■--客户确认-----拼大版-----切纸-----晒版 -----印刷/凹印/丝印-----过胶/磨光-----烫金----裱纸/裱坑-----凹凸/压纹------模切-----成品。

—.制版方面:制作好的文件进行输出菲林应检查以下内容:1.文件尺寸、页面定义是否正确,是否有足够的出血位。

出血位一般3—5mm)2.图文加印(叠印)是否正确以及其意义如何°Coreldraw叫加印,平果机叫叠印。

两专色套印(漏空)—不加印,如加肥即加轮廓边需加印。

3.图文填色是否正确,是否有RGB(如有一个色会出现几个色在一起一般是用c.y.m.k)或其它不正确的颜色。

4.文件在不同的应用软件间的转换格式常用Tif、Eps)、分辨率(一般175线用300---350)是否正确。

5.文件是否有角线;套准十字线)。

6.能否区别印刷四色与专色,及专色的意义。

7.细小文字、线条的填色是否符合套印要求。

(一般要求少于3种色)8.有图文连接的文件是否连接好图文。

位置是否正确,加印及保存格式是否正确。

二.印刷:1.胶版印刷:1.1印刷原理:简单而言,胶印是通过油水不相溶的原理,通过S版(预涂感光版)及橡皮布的转移实现的。

1.2胶印机的主要结构及组成:主要由自动输纸系统亦称飞达)、润版系统、墨路系统、压印系统、收纸系统及中央控制系统等组成。

1.3印刷色序:a.四色印刷:单色机:兰—红---黄---黑。

双色机:兰--红---黑---黄。

四色机:黑--兰---红----黄(兰和红可视图文情况进行调换。

b.多色印刷(非四色)一般而言,大实地专色放在色座最后,但在黄色前面。

金、银墨一般放在较后的色座。

对于网点和实地叠印必须将网点色放在前面,实地色放在后面。

对于色序的安排,还要考虑颜色的透明度。

印前知识(全)

(一)1、装订(胶装、精装、骑马订、YO)2、折页(二折、三折、四折、五折等)3、覆膜(光膜、哑膜)、过油、UV(局部、全部)皱纹、发泡、磨砂、七彩、冰花、水晶凸字4、普通模切(直角、圆角、圆、椭圆)、异形模切、烫金(金、银)、激凸5、裱糊(信封、手提袋、包装盒、精装书封皮、卡盒)1. 平面印刷:画册、海报、楼书等用胶版、PS版,通过胶片(菲林)进行印刷。

2. 丝网印刷:以丝网布形式晒版制版,网目从80目到500目不等,印刷品质与网目制版的质量有直接关系。

3. 柔版与凹版印刷:主要用于塑料制品的印刷(二)●photoshop、pagemaker、coreldraw、illustrator等都支持PS打印●文件格式:ai、tiff、psdPsd: photoshopBmp: windowsEps: 可无损放大/缩小Gif: 支持透明度、动画Tiff: 最大限度保存图片像素Jpg: 有损压缩Pdf: 大型文档格式Png: 支持透明度●分色:将原稿上的各种颜色分解为青(C)红(M)黄(Y)黑(K)四种原色。

印刷用图片必须为CMYK模式,而不能采用RGB模示或是其它模式●所有图片必须是cmyk 或者灰度和单色BMP图●精度:dpi印刷用图片:精度最小要达到300 dpi/像素/英寸网页用图片:72 dpi/像素/英寸,RGB模式▲RGB——源于有色光的三原色原理R(red)G(green)B(blue)用于网页设计▲CMYK——C(cyan)M(magenta)Y(yellow)K(Black)用于印刷领域Lab——亮度(Light)、色度(a,b ab颜色不重叠)HSL——色调、饱和度、亮度1、确认所提供的文件是否完整,有时图像虽然可以显示,但实际上缺图或分辨率较低,分辨率不低于300像素/英寸。

选择低于300像素的图像,则直接影响印品的质量.2、注意电子所需的必要字体或将字体转曲。

只有保证可显示又可输入的字体才能避免不必要的时间浪费,便于下一步工作的顺利进行。

印前工艺-印前工艺流程知识讲解

谢谢观赏

the end

印前工艺从整个生产工序上来讲,需要完成以下工作。

①明确客户要求:需要明确产品是什么、幅面大小、 装订方式、印刷数量、原稿以及客户对印品的特殊要 求等。 ②文字信息采集:主要是根据产品要求录入文字或者 扫描文字原稿。 ③图像信息采集:扫描图像并进行调节或者将数码照 片输入。 ④图像处理:进行图像素材的加工和美化。 ⑤图形绘制:制作版面中的图形。 ⑥图文混排:将文字、图像以及图形进行整体排版。 ⑦出校样。

印前工艺流程

印前排版

一、客户提供资料

二、印前工作系统组成 三、印前工艺流程

1、设计初稿或样品 2、图像原稿 3、标志或图形文件 4、文字

1、图文输入 2、图文处理 3、图文输出

一、客户提供资料

二、印前工作系统组成 三、印前工艺流程

1、设计初稿或样品 2、图像原稿 3、标志或图形文件 4、文字

1、图文输入 2、图文处理 3、图文输出

1、图文输入 2、图文处理 3、图文输出

图文输入

输入设备:扫描仪、光盘、键盘等。输入软件:扫描仪驱动软件、电脑操作系 统等。

图文处理

处理设备:PC电脑、Mac电脑。处理软件:图像处理软件(PS、Painter)、 图形绘制软件(FreeHand、Illustrator、CorelDraw)、排版软件 (PageMaker、QuarkXpress、Indesign、方正飞腾)。

3、数码照片。注意颜色模式的转换。

标志或图形文件

图形又称为矢量图,是指以点、直线或曲线描述的形状。

文字

1、安装字体。 2、字体。

安装路径:C:\WINDOWS\Fonts

文字、印前工艺流程

1、设计初稿或样品 2、图像原稿 3、标志或图形文件 4、文字

印前工艺篇

印前工艺篇1. 概述印前工艺是指印刷行业中在进行印刷生产之前所需要进行的一系列准备工作。

印前工艺的正确执行对于打印品质量的保证至关重要。

本文将介绍印前工艺的一些基础知识和常见的印前流程。

2. 文件处理在进行印前工艺之前,需要对印刷文件进行处理以确保其符合印刷要求。

常见的文件处理操作包括:•校对:检查文件中的文字、图片、图形等是否正确无误,并进行必要的修正。

•调整尺寸:根据印刷要求,调整文件的尺寸和页面布局。

•分色处理:对文件进行色彩处理,包括转换为CMYK模式、调整色彩平衡等操作。

•图像处理:对文件中的图片进行调整,包括裁剪、调整亮度对比度等处理。

3. 印版制作印版是印刷过程中的关键环节,其质量直接影响到最终印刷品的效果。

印版制作包括以下步骤:•设计稿转版:将设计稿转化为印版文件,包括背光板、压底版等。

•色彩分层:对印版文件进行色彩分离,生成不同色彩通道的印版文件。

•点阵处理:对印版文件进行点阵处理,将连续色调转化为印刷所需的网点信息。

•印版曝光:将印版文件曝光在感光材料上,形成可以进行印刷的印版。

4. 色彩管理在印前工艺中,对色彩的准确控制是非常重要的。

色彩管理可以保证印刷品的色彩与原稿一致,避免产生色差。

常见的色彩管理工作包括:•色彩标准制定:确定印刷品的色彩标准,可以通过国际色彩标准Pantone Matching System(PMS)来进行指定。

•色彩校正:使用色彩校正仪器,对印刷设备进行校正,以确保输出的色彩准确。

•转换色彩空间:将文件中的色彩信息转换为印刷所需的色彩空间,通常是将 RGB 转换为 CMYK。

•软硬件协调:确保印刷机器、计算机和显示器等硬件设备能够协同工作,以准确呈现色彩。

5. 印刷样稿印刷样稿是在进行大规模印刷之前制作的小规模印刷品样本。

印刷样稿的制作是为了检验印刷质量和效果是否符合要求。

制作印刷样稿的步骤包括:•样稿设计:根据印刷要求,设计制作样稿的版面和内容。

•样稿调试:在印刷机上进行样稿印刷,根据实际效果进行调试和修改。

详细的印前知识(全)

印前知识一、拼版、角线、出血、套准线、菲林拼版:先了解出版物的大小和印刷厂的最大印刷范围。

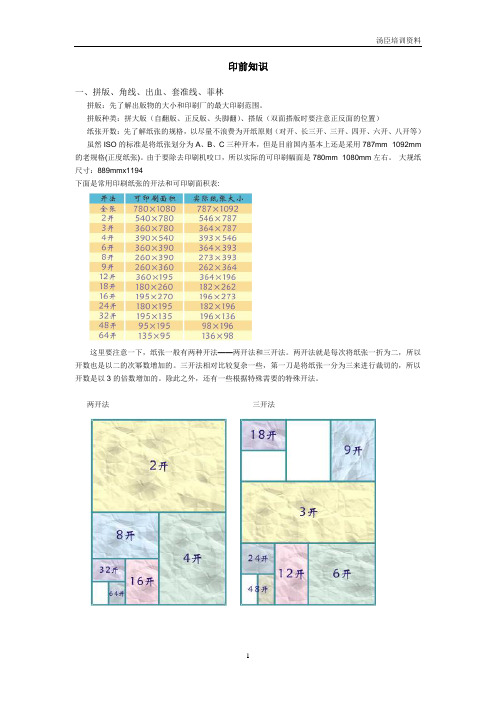

拼版种类:拼大版(自翻版、正反版、头脚翻)、搭版(双面搭版时要注意正反面的位置)纸张开数:先了解纸张的规格,以尽量不浪费为开纸原则(对开、长三开、三开、四开、六开、八开等)虽然ISO的标准是将纸张划分为A、B、C三种开本,但是目前国内基本上还是采用787mm×1092mm 的老规格(正度纸张)。

由于要除去印刷机咬口,所以实际的可印刷幅面是780mm×1080mm左右。

大规纸尺寸:889mmx1194下面是常用印刷纸张的开法和可印刷面积表:这里要注意一下,纸张一般有两种开法——两开法和三开法。

两开法就是每次将纸张一折为二,所以开数也是以二的次幂数增加的。

三开法相对比较复杂一些,第一刀是将纸张一分为三来进行裁切的,所以开数是以3的倍数增加的。

除此之外,还有一些根据特殊需要的特殊开法。

两开法三开法特殊开法举例拼版尺寸:印刷咬口10mm+出血3mm+成品尺寸,模切的还要考虑刀版,胶装的封二和封三如果是跨页接图时要重复7mm粘口角线:也叫裁切线出血:预留出3mm准备被切掉的部分,为裁切时误差而备套准线:为了提高印刷质量,减少和避免四色错位(此项和设计师无关)菲林的校对:菲林的数量、字体和标点符号是否有乱码、角线的尺寸、网点的大小、网线的角度(这个一般不会出错),黑字是否叠印,专色是否需要叠印二、输出的常见问题及解决方法1、需要出血的地方未出血,以及单色角线。

2、文字未转曲线。

经常装字体是一件麻烦的事情,而且如果我们没有与您相同的字体,则将会耽搁您更多的宝贵时间。

3、CorelDraw中,置入PSD格式文件,请先将其图层合并。

如对PSD格式的图片进行了旋转,或TIF 图有多余通道,输出时易出现图片破损,应将图片在CorelDraw中重新转一次位图。

4、CorelDraw文件中各种效果请在输出前分离或转位图,否则结果¡¡实在是难以预料。

制版印前技术培训

制版印前技术培训一、导言制版印前技术是印刷行业中至关重要的环节之一,它涉及到版面设计、图文处理、印前文件的制作与输出等多个方面。

本文将介绍制版印前技术的基本概念、工作流程以及相关的软件工具等内容,希望能够为初学者提供一些基础知识和技能。

二、制版印前技术的基本概念1. 印前设计:印前设计是印刷品制作的第一步,它包括版面布局、色彩处理、图文排版等内容,旨在使印刷品在视觉上更具吸引力和可读性。

2. 印前文件:印前文件是进行印刷制版的基础,它包括图像、文字、色彩等元素,并按照印刷要求进行合理的组织和调整。

3. 制版:制版是指将印前文件转化为适合印刷的版式,包括输出底片或者直接输出印刷版。

4. 输出:输出是将制版好的文件进行打印或者制版的过程,输出的质量直接影响印刷品的最终效果。

三、制版印前技术的工作流程1. 客户需求确认:通过与客户沟通,确认印刷品的要求,包括尺寸、颜色、印刷数量等,以便后续的印前处理。

2. 设计与排版:根据客户需求,进行版面设计和图文排版,一般使用专业的设计软件,如Adobe InDesign等。

3. 资源准备:将设计好的图像、文字等资源进行处理和优化,以达到印刷要求。

这一步通常使用Photoshop等软件进行图像处理,使用Illustrator等软件进行矢量图形的编辑。

4. 输出文件准备:将设计好的印前文件进行合理组织和调整,包括页面设置、颜色管理等,以便后续的制版操作。

5. 制版:根据输出文件准备的结果,进行制版操作,可以选择输出底片或者直接输出印刷版。

制版可以使用CTP技术(Computer-to-Plate)或者CTF技术(Computer-to-Film)。

6. 输出检查:对制版好的文件进行检查,确保没有错误和缺陷,以避免影响最终印刷品的质量。

7. 输出:将制版好的文件进行输出,可以选择数码印刷、胶印等方式,输出的质量应符合印刷要求。

四、常用的制版印前技术软件工具1. Adobe InDesign:用于版面设计和图文排版,功能强大,易于操作。

印前制作基础知识

印前制作基础知识原文地址:印前制作基础知识原文作者:广度°Extent Design印前制作基础知识印前作业是指印刷工艺的前期工作,包括排版拼版、分色扫描等工作。

其工作的要性主要在于对计算机在印前作业中所用到的软件的练掌握、熟悉印刷工艺的基本工作流程、良好的图形图像处理能力等。

目前在国内对于印前作业,存在着一个很严重的问题:印前作业操作人员基本上不是印刷专业人员;印刷院校出来的学生基本上对印前工作不甚了解。

这就造成了一个矛盾:如何处理好桌面系统的操作和印刷专业技术的结合。

对于想由计算机平面设计行业转入到印前作业的设计人员来说,首要的任务就是在接触印前工作之后,要不惜一切地掌控住印刷专业知识,否则便极有可能无法开展工作。

为了帮助一些初入印前制作行业的设计人员,本人根据以前个人的工作经验和体会,将一些初学者经常碰到的问题进行一些简单的归纳,希望能起到一点作用。

一、字符的知识文字是用来记录和传达语言的书写符号。

印刷上用的字符可以分为字种、字体、字号等内容。

1、字体在国内的印刷行业,字种主要有汉字、外文字、民族字等几种。

汉字包括如宋体、楷体、黑体等等。

外文字又可以依字的粗细分为白体和黑体,或依外形分为正体、斜体、花体等等。

民族字是指一些少数民族所使用的文字,如蒙古文、藏文、维吾尔文、朝鲜文等。

宋体:宋体字是印刷行业应用得最为广泛的一种字体,根据字的外形的不同,又分为书宋和报宋。

宋体是起源于宋代雕版印刷时通行的一种印刷字体。

宋体字的字形方正,笔画横平竖直,横细竖粗,棱角分明,结构严谨,整齐均匀,有极强的笔画规律性,从而使人在阅读时有一种舒适醒目的感觉。

在现代印刷中主要用于书刊或报纸的正文部分。

楷体:楷体又称活体,是一种模仿手写习惯的一种字体,笔画挺秀均匀,字形端正,广泛地用于学生课本、通俗读物、批注等。

黑体:黑体字又称方体或等线体,是一种字面呈正方形的粗壮字体,字形端庄,笔画横平竖直,笔迹全部一样粗细,结构醒目严密。

印前工艺制作知识

印前工艺制作知识包装印刷工艺的差不多流程:原稿----扫描/电分----制作-----菲林输出-----拼小版-----打样---客户确认-----拼大版------切纸-----晒版-----印刷/凹印/丝印-----过胶/磨光-----烫金----裱纸/裱坑-----凹凸/压纹------模切-----成品。

—.制版方面:制作好的文件进行输出菲林应检查以下内容:1. 文件尺寸、页面定义是否正确,是否有足够的出血位。

(出血位一样3—5mm)2. 图文加印(叠印)是否正确以及其意义如何。

Coreldraw叫加印,平果机叫叠印。

两专色套印(漏空)---不加印,如加肥即加轮廓边需加印。

3.图文填色是否正确,是否有RGB(如有一个色会显现几个色在一起一样是用c.y.m.k)或其它不正确的颜色。

4. 文件在不同的应用软件间的转换格式(常用Tif、Eps)、辨论率(一样175线用300---350)是否正确。

5. 文件是否有角线(套准十字线)。

6. 能否区不印刷四色与专色,及专色的意义。

7. 细小文字、线条的填色是否符合套印要求。

(一样要求少于3种色)8. 有图文连接的文件是否连接好图文。

位置是否正确,加印及储存格式是否正确。

二.印刷:1.胶版印刷:1.1 印刷原理:简单而言,胶印是通过油水不相溶的原理,通过PS版(预涂感光版)及橡皮布的转移实现的。

1.2 胶印机的要紧结构及组成:要紧由自动输纸系统(亦称飞达)、润版系统、墨路系统、压印系统、收纸系统及中央操纵系统等组成。

1.3 印刷色序:a.四色印刷:单色机:兰—红---黄---黑。

双色机:兰---红---黑---黄。

四色机:黑---兰---红----黄(兰和红可视图文情形进行调换)。

b.多色印刷(非四色)一样而言,大实地专色放在色座最后,但在黄色前面。

金、银墨一样放在较后的色座。

关于网点和实地叠印必须将网点色放在前面,实地色放在后面。

关于色序的安排,还要考虑颜色的透亮度。

印前工艺技术

印前工艺技术印前工艺技术是指在印刷作业之前所需的一系列准备工作和技术。

它包括设计文件准备、图片处理、色彩管理等多个环节,是成功完成印刷作业的重要环节之一。

首先,设计文件准备是印前工艺技术的第一步。

在设计文件准备阶段,设计师通过使用设计软件进行绘图和编辑,完成版面的布置和设计。

在完成设计后,设计师需要将设计文件保存为适合印刷的格式,例如CMYK颜色模式和高分辨率的图像,以确保能够获得良好的印刷效果。

其次,图片处理是印前工艺技术中的一个重要环节。

在印刷作业中,常常需要使用大量的图片素材。

为了保证图像的质量,需要对图像进行处理,包括调整大小、裁剪、去除红眼等。

此外,还可以对图像进行特效处理,以增加视觉效果,提升印刷品的质感。

此外,色彩管理也是印前工艺技术中的一个重要环节。

在印刷作业中,准确的颜色再现是至关重要的。

色彩管理通过使用专业的硬件和软件设备,对输入设备、显示设备和输出设备进行调校和校正,确保颜色的准确再现。

通过色彩管理的技术,可以使印刷品与设计文件的颜色保持一致,从而提高印刷品的质量。

另外,预输出也是印前工艺技术中的一个重要环节。

预输出指的是在正式输出之前,先进行一次低成本的模拟输出。

通过模拟输出,可以检查设计文件和图片的错误和缺陷,并进行修改和修正。

预输出可以节省时间和成本,减少正式输出时的错误和浪费。

最后,在印前工艺技术中,还有一项重要的技术是网线修复。

网线是印刷品上的一种缺陷,通常由于图像分辨率过低或图像放大过程中产生。

通过使用网线修复技术,可以对图像进行修复,减少网线的出现。

网线修复技术可以有效提高印刷品的质量和观感。

总之,印前工艺技术在印刷作业中起着重要的作用。

通过设计文件准备、图片处理、色彩管理、预输出和网线修复等一系列环节的技术应用,可以保证印刷品的质量和效果。

印前工艺技术的不断发展和创新,将进一步提高印刷作业的效率和质量,满足人们对印刷品不断提高的需求。

印前设计必备常识

印刷前完稿知识1、版面上的文字距离裁切边缘必须大于3mm,以免裁切时被切到。

文字必须转曲线或描外框。

文字不要使用系统字,若使用会造成笔划交错处有白色节点。

文字转成曲线后,请注意字间或行间是否有跳行或互相重叠的错乱现象。

如果笔划交错处有白色节点时,以打散的指令处理即可。

黑色文字不要选用套印填色。

2、不能以屏幕或打印机印出的颜色来要求印刷色,客户制作时必须参照CMYK色谱的百分数来决定制作填色。

同时注意:不同厂家生产的CMYK色谱受采用的纸张、油墨种类、印刷压力等因素的影响,同一色块会存在差异。

3、同一文档在不同次印刷时,色彩都会有差异,色差度在10%内为正常(因墨量控制每次都会有不同所致),大机印刷,顾此失彼,如有旧档要加印,为避免色差过大,应参照印刷公司所出的数码色样。

4、色块之配色尽量避免使用深色或满版色之组合,否则印刷后裁切容易产生背印的情况。

名片印刷由于量少,正反面有相同大面积色块的地方,恕难保证一致及毫无墨点,不得因此作为退货理由。

5、底纹或底图颜色不要低于10%,以避免印刷成品时无法呈现。

6、请使用CoreIDRAW 9.0中文版设计制作文档,由于组版的需要,用苹果机设计的文档都将转换成PC格式。

在CoreIDRAW中,影像、照片必须以TIFF档格式,CMYK模式输入,勿以PSD档之格式输入,所有输入的影像图、分离的下落式阴影及使用透明度、滤镜材质填色OWERCLIP的物件,请在CoreIDRAW中再转一次点阵图( 色彩为CMYK3 2位元,解析度为300dpi,反锯齿补偿透明背景使用色彩描述档皆打勾)。

以避免组版时造成马塞克影像。

如以调整节点的方式缩小点阵图,也请再转一次点阵图(选项如前),避免点阵图输出时部分被遮盖。

使用corelDRAW的"滤镜特效" 处理过的物件同样也请转一次点阵图(选项如前),以保万无一失。

7、所有输入或自绘的图形,其线框粗细不可小于0.1mm,否则印刷品会造成断线或无法呈现的状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

印前工艺制作知识(一)包装印刷工艺的基本流程:原稿----扫描/电分----制作-----菲林输出-----拼小版-----打样---客户确认-----拼大版------切纸-----晒版-----印刷/凹印/丝印-----过胶/磨光-----烫金----裱纸/裱坑-----凹凸/压纹------模切-----成品。

—.制版方面:制作好的文件进行输出菲林应检查以下内容:1. 文件尺寸、页面定义是否正确,是否有足够的出血位。

(出血位一般3—5mm)2. 图文加印(叠印)是否正确以及其意义如何。

Coreldraw叫加印,平果机叫叠印。

两专色套印(漏空)---不加印,如加肥即加轮廓边需加印。

3.图文填色是否正确,是否有RGB(如有一个色会出现几个色在一起一般是用c.y.m.k)或其它不正确的颜色。

4. 文件在不同的应用软件间的转换格式(常用Tif、Eps)、分辨率(一般175线用300---350)是否正确。

5. 文件是否有角线(套准十字线)。

6. 能否区别印刷四色与专色,及专色的意义。

7. 细小文字、线条的填色是否符合套印要求。

(一般要求少于3种色)8. 有图文连接的文件是否连接好图文。

位置是否正确,加印及保存格式是否正确。

二.印刷:1.胶版印刷:1.1 印刷原理:简单而言,胶印是通过油水不相溶的原理,通过PS版(预涂感光版)及橡皮布的转移实现的。

1.2 胶印机的主要结构及组成:主要由自动输纸系统(亦称飞达)、润版系统、墨路系统、压印系统、收纸系统及中央控制系统等组成。

1.3 印刷色序:a.四色印刷:单色机:兰—红---黄---黑。

双色机:兰---红---黑---黄。

四色机:黑---兰---红----黄(兰和红可视图文情况进行调换)。

b.多色印刷(非四色)一般而言,大实地专色放在色座最后,但在黄色前面。

金、银墨一般放在较后的色座。

对于网点和实地叠印必须将网点色放在前面,实地色放在后面。

对于色序的安排,还要考虑颜色的透明度。

胶印油墨中四色墨及由四色墨调配的专色墨透明性很差。

例如黑和一个深红同时印刷,因为它们均属透明色,故无论先后,红色都无法盖住黑色。

反之,假如白墨和黑色同时印刷,无论是先印白墨还是印黑,黑的印刷效果都是发虚的,即被白墨盖住一部分。

故湿压湿印刷中白墨、金、银墨和其它油墨不能同时叠色印刷,必须分两次或采用搂空印刷的方式。

而在UV印刷中之所以实现白墨打底和其它色同时叠印,是因为座与座之间加装了UV灯对白墨进行了干燥。

一般情况下普通胶印由于网点还原好,成本比UV胶印低,适合于白咭纸、铜板纸上印刷,如在金、银卡纸上印刷,同时又有白墨、金、银墨打底的多色产品时,印刷较困难,需要二次以上印刷,并且油墨干燥速度慢,生产周期长效率低。

1.4 UV印刷:所谓UV印刷,是采用UV油墨印刷,利用紫外光线干燥的印刷方式,现在公司大量应用。

a.UV油墨:主要由颜料、UV树脂(高分子预聚物、单体)补助剂(光引发增感剂或阻聚剂等)、石蜡构成。

b.UV印刷所需配置的设备及材料:UV干燥装置、冷却装置、排气装置、烤版机、UV灯管等,还需配备专用橡皮布、洗车水、UV墨辊等材料。

c.UV印刷的优点:(1)即使是金卡纸产品也能瞬间干燥,可立即进行后工序加工,生产周期短,从而大大提高生产效率。

(2)完全无溶剂,油墨不挥发,不结皮。

(3)_完全无须喷粉,从而能连续吸收纸,不必担心粘花,大大降低损耗。

(4)可实现白墨、金、银墨等和其它色墨同时印刷,因此适合于有白、金、银墨打底的多色产品印刷,六色以内可以一次性印刷,干燥速度快、性能稳定、减少了工次。

(5) 墨膜性能好,附着力强,耐磨擦、耐热不易泛黄。

d.UV印刷的缺点:(1).需配备专用设备、耗电。

b.UV油墨成本高,是普通油墨价格的2倍以上。

(2)UV油墨的综合印刷适性目前还差于普通油墨,比如网点就容易扩大,转移性能差等,四色图案的叠印层次效果无普通胶印好。

目前国内尚无厂家能独立生产,主要依靠进口,采购时间比普通油墨长。

(3) 有一定的气昧,尤其是UV光油。

(4) UV光油的烫金适性差。

1.5 胶印上光:上光的主要作用:增加产品的光泽性,以及提高产品表面耐磨、耐水、耐滑等性能。

a.油性上光(如耐磨油,和印刷油墨原理一样)。

b 水性上光-----属于涂布型,相当于凸版印刷,油层较厚。

c UV上光----分为涂布型和墨斗型两种,前者光泽较好。

从效果上讲,又分为哑光油上光和亮光油上光(光泽度可通过60度光泽度仪测量)。

2. 丝网印刷:2.1 “除了空气与水不能印刷,丝印无所不在!”丝网印刷就是这样,越来越与人们的生活紧密结合,是一种综合性很大的印刷方法。

所谓丝印,就是将油墨通过丝网版和刮胶板转移到承印物(如纸张)上去的过程。

2.2有关概念:网框、网目数、胶刮、张力。

2.3 丝网印刷的五个基本条件(五个基本要素):1). 网膜版 (制版流程:网前处理(磨网脱脂/清洗)→干燥→上胶→干燥(400+500C)→曝光→显影/高压水枪冲洗)→干燥(400C左右)→二次曝光(加固)→修版→封网。

)2). 印料(油墨)3). 胶刮或(刮板刮刀)4). 承印物(工件)5). 印台(定位系统)2.4丝网印刷的五大变量:1)胶刮的印刮角度这个角度大,则印下去的墨层厚,颜色就深;角度小,则印下去的墨层薄,颜色就浅。

2)刮印速度刮印速度越快,下墨就越少,颜色就浅;反之,则颜色深。

3)胶刮的刮印压力此压力越大,则下墨越多,颜色就深。

4)网距:网版与承印物之间的距离。

丝网版张力越大,则网距越小;反之,则大。

5.)油墨的印刷适性主要有粘度、触变性、流动性等。

(其中:丝网附着在网框上能承受的拉力大小被称为张力。

其大小由其网目数确定。

)如果是四色套印,则网距一定要控制得相当准确。

2.5 丝印特点(和胶印相比的一些)。

a .对油墨的性能要求不高,容易做出多样的工艺效果。

b 墨层厚度远大于其它印刷方式,立体感强如彩葱工艺、立体UV,手感及视感效果都特别强。

c设备简单,主要由输纸部分、印刷部分和烘干收纸部分组成。

d丝印工艺不应设计多色印刷。

由于网的张力作用,丝印在图案印刷精细程度上远差于胶印。

e 网框的规格越大越严重,故不能做精细套印,否则损耗较高。

f 丝印图案不宜过于细小,越细墨层只能越薄,反之,要想墨层厚图案必须放大,一般反白位放大0.2---0.3mm。

g 丝印速度较慢。

3. 如下是公司现有的印刷设备:3.1四色+上光座电脑机:纸张幅面最大1040*740mm,印刷区域最大1020*715mm,纸张幅面最小480*340mm。

它适合于除金、银卡纸以外的四色+水油产品印刷。

(采用红外线干燥方式) 机器本身最高速度15000张/小时,但实际速度8500~12000张/小时。

3.2原装机:印刷区域最大1020*740mm,印刷区域最小400*280mm,它配有普通胶印与UV胶印两用墨辊,可以在任何纸张上印刷,但UV印刷时由于色座后面没有紫外灯,只有收纸后面才有,采用湿叠湿印刷方式,机器本身最高速度14000张/小时,但实际速度7500~8500张/小时。

3.3 五色电脑机:纸张幅面最大1040*740mm,印刷区域最大1020*715mm,纸张幅面最小480*340mm。

可以在任何纸张上印刷,UV印刷时除收纸后面有紫外灯,还可以在第一座后面、第三座后面其中一座加紫外灯,只有一个色可以采用湿叠干的印刷方式,其它色只能采用湿叠湿印刷方式,机器本身最高速度15000张/小时,但实际速度7500~9000张/小时。

3.4 六色+上光座电脑机、五色+上光双座电脑机:纸张幅面最大1040*740mm,印刷区域最大1020*715mm,纸张幅面最小480*340mm。

一般情况下适应在金、银卡纸上UV印刷(白卡纸上是UV油墨印刷一的产品也可以,如诲洋,钟鼎烟包等)。

六色+上光座电脑机,除收纸后面有紫外灯,第一、二、三、座为一组,第四、六座为一组它们后面其中二座加紫外灯,也就是说六色印刷有二个色可以采用湿叠干的印刷方式,其它色只能采用湿叠湿印刷方式。

机器本身最高速度15000张/小时,但实际速度10000~12000张/小时。

3.5 正度机:印刷区域最大920*660mm,纸张幅面最小400*270mm。

它只能适合金、银卡纸以外简单、普通的一般双色以下的产品,同时也可以过耐磨油/哑油或与热熔凸字粉机组合进行凸字印刷。

3.6 1+1双机面:印刷区域最大920*66mm,纸张幅面最小440*280mm。

主要是文具类的内页产品或简单、单色的低档产品。

3.7轮转机:印刷区域最大880*620mm/780*620mm。

它只能适合于文具类双面单色的硬抄内页产品。

3.8 大度对开单色凹印机:纸张幅面最大880*615mm,印刷区域最大 800*602mm,纸张幅面最小393*546mm,纸张厚度:0.04~0.4mm,咬口:20mm(白边),橡皮尺寸:800*725、厚度:19mm。

它使用溶剂型油墨(比丝印油墨稀,与水油差不多),有凹印版(a实心—价钱比空心高、套印精度高,印刷效果好。

b空心---价钱比实心低,印刷效果一般)、刮刀、压印滚筒。

机器本身最高速度8000张/小时,实际速度4000~4500张/小时。

3.9滚筒式丝网印刷机:纸张幅面最大1050*750mm,印刷区域最大 1050*730mm,纸张幅面最小560*350mm,纸张厚度:0.075~0.8mm,网框架外尺寸:1300*1170mm,机器本身最高速度3300张/小时,但实际速度2500~2600张/小时。

4. 印前设计与印后加工是息息相关的,并且直接影响到产品质量及工艺的控制。

下面我们结合以上胶印、UV胶印、丝印的印刷特性及公司现有印刷设备的性能。

一起来探讨在设计新产品时应考虑哪些工艺问题:4.1印刷及印后加工特性:1)印刷色序。

2)何种油墨可叠印,何种油墨必须套印,如金、银、白墨等。

3)和其它印刷相比、胶印墨层厚度特点(墨层薄、实地平整度差,有珠点,但网点还原性好)。

4)啤位卡位特点:如设计有边框或色位卡位时,一般情况下边框或色位离压痕线为3mm,最小不能少于2mm。

5) 烫金部位避免做平网设计及白墨打底,以及先烫后印图案设计面积不宜太大:如极品峨嵋山金咭小合,生产工艺是先烫金后印白墨再印四色。

由于在电化铝上印白墨.印刷时极易出现拉墨现象,而且一旦拉墨.视觉上会非常明显,同时白墨又有较强的附盖力,因此不利于发挥先烫后印工艺的特殊效果。

另外先烫后印图案设计面积大,烫金时较难烫上,容易掉金而损耗大。

6) 在允许条件下,先烫后印图案设计颜色不宜过深及图案设计不宜太大。

在设计专灰底色印刷时,尽量不要设计白墨打底后印两块专灰版,而是加白墨调专灰色,直接用两块专灰版印刷,这样可以保证大量生产时颜色一致。