防尘盖冲压模具设计

汽车防尘罩冲压成型模具设计

3 防 尘 罩 冲压 模 具 设 计 31模具总体结构的设计 . 模 具 的结构如 图 2 主要 有上模 座、 : 下模 座、 孔 凸模 、 冲 落料 凹

根据 零件 的结 构 特 点 该 零 件 成 型 涉 及 到 落 料 、 深 、 拉 三 个 工 中孔 模 具 是 工 业 生 产 的基 础 工 艺 装 备 ,模 具 工 业 是 机械 工 业 和 高 新 艺过 程 。 三 个 工 艺 过 程 可 以采 用 不 同 的 方法 进 行 组 合 , 这 以确 定 冲压 技术 产 业 的重 要组 成 部 分。 美 等发 达 国 家模 具 工 业 产 值 早 已超 过 日、 成 型工艺。 了机床工业 的产值 。1 9 9 7年开始 , 国模具工业产值 也超 过 了机床 我 方案一 : 先落料 , 后拉深 , 冲孔。采 用单工序模生产。 再 工业 的产值 。 目前 , 模具 技术 已成 为衡量一个 国家产 品制造水平的重 方案二 : 落料一 拉深一 冲孔复含 冲压 。采用复合模生产。 要标 志之一 , 是十分重要的装备工业。 模具工业直接 为高新技术产业 方案一结构简单 , 但需两道工序 , 成本 高而生产效率低 , 以满 难 化服务 , 模具工业 自身又 大量采 用高新技术 , C / A / A 新 如 ADC EC M、 足中批量生产 要求。 方案二只需~副模具 , 工件的精度 及生产效率都 工艺、 新材 料、 各类先进 制造技术及 装备等 , 具工业 已成 为高新技 模 较高 , 工件最小壁厚 1 mm 也合适 , 冲压件精度容 易保证 比较合理。 术产业的组成 部分。 高新技术 的产业化离不开模具 , 以其生产制件所 表现的高精度 , 高复杂程度、 高一 致性 、 高生产效率和低 耗能耗材 , 是 般 机 械 加 工 不 可 比 拟 的 , 来 越 引 起 国 家 各 产 业 部 门 的 重视 。 外 越 国 将模 具 比 喻 为 ” 钥 匙 ” “ 属 / T 帝 皇 ”进 入 富裕 社 会 的原 动 力 ” 金 、金 ] r  ̄ “ 。 随 着 经 济 的 发 展 和 对 外 开 放 程度 的 不 断加 深 ,我 国 的机 械 行 业 迅 速 的发展。 1 概 述

油封挡尘罩的冲压工艺及模具设计论文-本科论文

1 前言1.1 选课背景改革开放以来, 随着国民经济的迅速发展, 市场对模具的需求量也不断的持续增长。

几年来, 模具工业一直以15%左右的增长速度快速发展, 模具工业企业的所有制成分也发生了巨大的变化, 除了国有专业的模具工厂以外, 集体、合资、独资和私营企业也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东迅速崛起的乡镇企业和一些大集团, 如科龙、美的、康佳等集团纷纷建立了自己的模具制造中心[1];中外合资和外商独资的模具企业现已有上千家。

随着与国际接轨脚步的不断加快, 市场竞争日益加剧, 人们已经到产品质量和成本以及新产品开发能力的重要性。

而模具制造是整个链条中最基础的要素之一, 模具制造技术现已成为衡量一个国家制造业水平的重要标志, 并在很大程度上决定了企业的生存空间。

近年许多模具企业加大了对用于技术进步的投资, 将技术进步视为企业发展的重要动力之一。

一些国内的模具企业已普及了二维CAD, 并陆续开始使用UG、Pro/Engineer、Euclid-IS、I-DEAS等国际通用软件, 个别厂家还引进了Moldflow、C-Flow、Optris、MAGMASOFT和DYNAFORM等CAE软件, 并成功应用于冲压模具的设计中[1]。

以汽车覆盖件为代表的大型冲压模具制造技术已取得了很大进步, 如:一汽模具中心、东风汽车公司模具厂等模具厂家已经能自主生产部分轿车覆盖件模具。

此外, 许多研究机构和高校都普遍开展了对模具技术的研究和开发。

经过多年的努力, 在模具CAD/CAE/CAM技术方面取得了显著的进步。

在提高模具的质量和缩短模具的设计制造周期等方面做出了重要贡献。

例如:吉林大学的汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS软件[1], 华中理工大学模具技术国家重点实验室开发的注塑模、汽车覆盖件模具和级进模CAD/CAE/CAM软件, 上海交通大学模具CAD国家工程研究中心开发的冷冲模和精冲研究中心开发的冷冲模以及精冲模CAD软件等已在国内模具行业中拥有了不少的用户。

毕业设计防尘盖落料、拉伸、冲孔、翻边复合模设计

摘要冲压技术包括工艺设计和模具设计两个方面。

它既是冲压生产技术准备工作的基础,又是组织正式生产的依据。

冲压设计工作在冲压生产中占有及其重要的地位。

随着科学的不断进步和工业生产的迅速发展,冲压加工作为现代化工业领域内重要的生产手段之一,更加体现出特有的优越性。

本次设计是针对防尘盖的落料、冲孔、拉深、翻边的模具设计。

设计中广泛应用AutoCAD对其结构进行设计。

本次设计先对工件进行工艺分析确定方案,再进行复合模的设计,即为落料、冲孔、拉深、翻边复合模的设计。

设计集中考虑了模具的加工、装配量产以及冲压件的生产效率等因素并对其进行了详细的设计计算,以保证冲压加工的精度。

关键词:落料;冲孔;拉深;翻边;冲压技术AbstractThe stamping technique includes two aspects, technical design and die design. It is not the basis of technical prepare for stamping process, but the principle of organizing formal production. With the consistent progress of scientific technology and the rapid development of industry production, stamping expresses it’s special superiority better as one of the important producing methods in modern industry field.The design is for the blanking Fang Chengai, punching, drawing, the die design flanging. In design progress, AutoCAD is applied in design and analysis of the structure. This design carries on the process study definite plan first to the work piece,Carries on the superposable die again the design ,which is charged material, punching, drawing, flanging compound die design. The design is focus on considering the fellow factors such as die processing, assembling yielding as well as production efficiency of design and calculation in order to guarantee the accuracy of stamping.Key words: blanking; punching; Drawing; Flange; Stamping technology目录摘要 0Abstract 0目录 (1)第1章序言 (3)1.1课题研究的目的及意义 (3)1.2国内外研究状况 (3)国内模具发展概况 (3)国外模具发展概况 (4)1.3 CAD软件介绍 (5)1.4课题的主要研究内容 (5)第2章冲压工艺设计和冲压力的计算 (7)2.1冲压件(防尘盖)简介 (7)2.2确定冲压工艺方案 (8)2.3工件的毛坯尺寸计算 (9)2.4确定其搭边值 (10)2.5确定排样图 (10)利用率的计算 (10)确定其排样图 (11)2.6计算各工序冲压力 (11)2.7本章小结 (13)第3章落料、冲孔、拉深、翻边复合模的设计 (14)3.1模具零件刃口尺寸计算 (14)尺寸计算原则 (14)模具间隙的选择 (15)尺寸分类 (15)凸、凹模尺寸计算 (16)3.2冲模工作零件的设计与计算 (17)凸模的计算和校核 (17)凹模的计算和校核 (20)凸凹模的计算和校核 (21)3.3本章小结 (21)第4章模具结构零件设计 (22)4.1确定模具的结构形式 (22)正、倒装结构的选择 (22)定位方式的选择 (22)卸料、出件方式的选择 (23)导向方式的选择 (23)4.2冲模零件的设计 (23)导向零件的设计 (23)卸料装置 (25)承料装置 (25)挡料和导正装置 (26)定位装置 (26)出件装置 (27)固定板 (28)垫板 (28)模柄 (28)螺钉的选择 (29)上下模板(模座) (29)4.3本章小结 (30)第5章设备的选择 (31)5.1模具的压力中心 (31)5.2模具闭合高度的确定 (32)5.3压力机的选取 (33)设备类型的选取 (33)设备规格的选择 (33)5.4本章小结 (34)第6章结论 (35)致谢 (36)参考文献 (37)第1章序言1.1课题研究的目的及意义通过对此课题的研究主要掌握机械工艺装备设计的一般方法及基本工序。

案例6 防尘盖冲压模具设计说明书

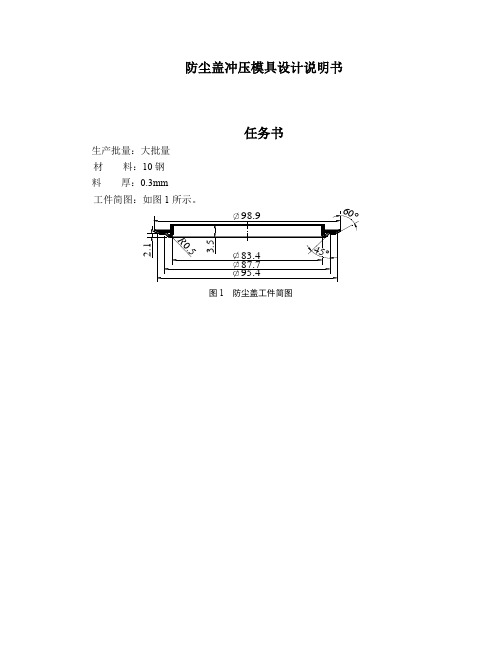

防尘盖冲压模具设计说明书任务书生产批量:大批量材料:10钢料厚:0.3mm工件简图:如图1所示。

图1 防尘盖工件简图一、冲压工艺性分析由图1可以看出,该工件是轴对称工件,Ф83.4孔为翻边成形,Ф98.9的尺寸可以落料成形,制件上φ87.7的形状可由平面胀形而成。

材料10钢的塑性、韧性很好,易于冷加工成形。

二、冲压工艺参数计算1.毛坯展开直径尺寸计算毛坯的直径D 0按等面积原则进行计算,由图5-12可得:D 0≈101mm2.预孔直径计算取r =0.5mm ;D =87.7+0.3=81.55(mm);H =3.5mm 。

则:d 0=D -2(H -0.43r -0.72t )=88-2×(3.5-0.43×0.5-0.72×0.3)=81.55(mm) 3.翻边变形程度计算根据图1分析得,该之间得翻边系数93.08881.860===D d K由表5-5可查得低碳钢的极限翻边系数为0.65,小于所需的翻边系数,所以该零件可一次翻边成形。

三、冲压工艺方案制订由图1可知,该工件需内孔翻边和平面胀形,一般冲制此类工件采用落料、冲孔和翻边及平面胀形两道工序完成。

这种工艺过程存在以下两个主要问题:①落料在平面胀形之前,直径为98.9mm 的凸缘容易在浅拉深变得周边不齐; ②在第二道工序中,操作者的手需进入模具内,不安全。

因为该工件是轴对称工件,材料厚度仅为0.3mm ,冲裁性能较好。

为减少工序数,可采用复合模一次压制成形。

一次压制成形的特点是首先进行冲孔,再翻边及平面胀形,最后落料。

采用这种方法加工的工件外观平整、毛刺小、产品质量较高,而且大大提高了生产率,同时解决了操作的安全问题。

四、排样设计考虑到操作方便及模具结构简单,采用直排排样设计。

由表2-12查得搭边值a =1.5mm ,a 1=1.2mm 。

条料宽度 B =101+2×1.5=104(mm ) 条料送进步距 h =101+1.2=102.2(mm )材料利用率 26.22%100%102.2104281.55-21013.1422=⨯⨯⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛⨯=η五、冲压模具结构类型确定根据该制件制订得冲压工艺方案,其成形模具结构为复合模,采用橡胶弹性卸料、上模刚性推件和下出料的方式漏料,且利用定位板定位。

汽车防尘罩冲压成型模具设计【开题报告】

毕业论文开题报告机械设计制造及其自动化汽车防尘罩冲压成型模具设计一、选题的背景和意义模具工业是国民经济的基础工业,是国际上公认的关键工业。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。

振兴和发展我国的模具工业,正日益受到人们的关注。

内地由于近几年市场需求的强大拉动,模具工业快速发展,市场广阔,产销两旺。

1996—2002年间,内地模具制造业的产值年平均增长14%左右,2003年则增长约25%。

其后几年的增长也很迅速,形势惊人。

现已接近或达到国际水平,模具业产值已达到世界第三。

然后产值并不等同于技术质量。

目前,技术含量低的模具已经供过于求,市场利润空间狭小,而技术含量较高的中、高档(高精密)模具,还远不能适应国民经济发展的需要。

精密、复杂的冲压模具、塑料模具、轿车覆盖件模具这类高档(高精密)模具,仍有很大一部分依靠进口。

这表明大陆模具业的发展潜力仍然很巨大。

由于模具业与各行业都密切相关,所以精密模具已使模具行业成为一个与高新技术产品互为依托的产业。

例如,制造集成电路引线框架的精密级进冲模(连续模具)和精密的集成电路塑封膜,计算机的机壳、接插件和旭东元器件制造中的精密塑料模具与精密冲压模具等,都是电子产品生产中不可或缺的工具装备在汽车新车型的开发、研制、批量制造的整个生命周期中,覆盖件模具作为汽车车身生产的重要工艺装备,直接制约着汽车的质量和新车型的开发,它具有精度高、形状复杂、结构尺寸大、配合协调性要求高等特点。

汽车防尘罩是汽车中的密封件,由于该件尺寸精度要求高,质量始终难以达到现有设计要求,而且翻遍后有较大的毛刺,起不到防尘密封作用。

鉴于市场前景以及现有产品情况,拟利用所学冲压工艺知识设计一款高档(高精度)的汽车防尘罩冲压模具,从而改良现有汽车生产中所面临的该方面问题,制造利益,更者,为我国的模具工业的研究积累点资料。

二、研究目标与主要内容(含论文提纲)本设计的目的在于利用所掌握冲压制件的工艺知识分析过程:收集和分析掌握的资料、规范的选择和运用冲压模具设计相关资料;根据零件材料进行成型过程模拟;完成模具结构设计,零件尺寸计算、装配以及零件图的绘制等任务;编制合理的零件加工工艺。

汽车配件轮边防尘罩冲压模具毕业设计

汽车配件轮边防尘罩冲压模具设计摘要本设计是汽车配件轮边防尘罩冲压模具设计,分析工件结构,其主要包括落料;拉深;冲孔;修边。

首先确定工艺方案,选择一个比较合理的设计方案。

其次,根据设计方案确定一共需要多少副模具来完成轮边防尘罩的生产。

在本次设计中,采用三副模具来生产该工件。

第一副是落料拉深,第二副是冲孔,第三副是修边。

每副模具的设计中都包括凸凹模刃口尺寸的确定和结构形式,定位零件的设计,卸料与推件装置的设计,以及其它辅助零件的设计。

在模具的设计过程中首先要考虑零件工作的合理性,然后考虑零件的经济性。

关键词:工艺分析;方案确定;落料拉深;修边冲孔Blanking Die Design of Dust Cover of The Wheel RimAbstractThis design is blanking die design of dust cover of the automobile wheel rim, including blank; deep drawing; punch; modification, through the structure analysis of work piece. First, determination of technological arrangement is for choosing the best alternatives in this design. Second, according to the proposal of this design, we should decide that how many moulds are used to complete production of dust cover of the automobile wheel rim. In this design, three moulds are applied in this process. The compound for blanking and deep drawing is used in the first process. Punch are practiced in second process. Similarly, the third mould is used for modification in the last process. One each of these moulds design is consisted of the sizes of punch and die cutting edge, location components, tripping and ejection equipment, and assistant structure parts. In the process of mould design, we should consider the reasonableness of working parts, and then take the cost of parts production.Key words: Technological analysis; Determination of arrangements; Blank and deep drawing; Modification and punch目录1 绪论 (1)1.1冲压与冷冲模概念 (1)1.2模具工业在当今市场的发展状况和前景 (1)1.3 模具在现代工业中的地位 (2)1.4 冲压工艺的种类 (2)1.5 冲压行业阻力和障碍与突破 (3)2 冲压件的工艺过程 (5)2.1 分析零件的冲压工艺性 (5)2.1.1 分析其冲裁的工艺性 (5)2.1.2 分析其拉深的工艺性 (6)2.1.3 材料的性能 (9)2.2 冲压件的工艺方案的拟定 (9)2.3 毛坯尺寸的确定 (10)3 排样和搭边 (11)3.1冲裁件的材料利用率 (11)3.2 排样和搭边 (12)4 压力机的选择 (14)4.1 落料拉深 (14)4.1.1 压力中心 (14)4.1.2压边力、拉深力的计算 (15)4.1.3 压力机的选择 (16)4.2 修边冲孔 (17)4.2.1冲裁力 (17)4.2.2 推件力 (18)4.2.3 卸料力 (18)4.2.4 压力机的选择 (18)5 落料拉深模具设计 (19)5.1 模具类型 (19)5.2 模具结构和工作原理 (19)主要零件的结构与设计 (20)5.3.1 工作零件 (20)5.3.2 定位零件 (24)5.3.3 压料、卸料及出件零件 (25)5.3.4 辅助结构零件 (25)5.3.5工作零件的设计 (26)5.3.6其他零件的设计 (28)6 冲孔模的设计 (29)6.1 模具基本结构与工作原理 (29)6.2 模具的主要零件设计 (29)6.2.1 工作零件的设计 (29)6.2.2 其它零件的设计 (32)7 裁边模设计 (34)7.1 模具基本结构和工作原理 (34)7.2 模具主要零件的设计 (34)7.2.1 工作零件的设计 (34)7.2.2 其它零件的设计 (35)8 模具加工工艺分析 (37)8.1 模具材料 (37)8.2 模具加工工艺 (37)总结 (38)参考文献 (39)致谢 (40)毕业设计(论文)知识产权声明.................................... 错误!未定义书签。

防尘盖-设计说明书(毕业设计)

摘要本文阐述了KZI—4.5角接触轴承防尘盖复合模的结构设计过程及其工作过程。

按照冲压模具设计的一般步骤,首先对产品进行了详细工艺分析和工艺方案的确定,采用落料、冲孔、翻边等工序进行加工;其次是根据对产品的工艺分析设计出本套模具的主要工作零部件的形状,查阅参考文献计算出工作零件的尺寸,定出其公差等级要求;再次选取本套模具的标准件,如上、下模座,导柱,导套等;确定模具压力中心,选取合适的冲压设备;最后对工作零部件和压力规格进行必要的校核计算。

通过对工件工艺分析、模具工作零部件设计及标准件选取后,首先对主要的工作零件以及非标零件进行二维图的绘制,并且绘制本套模具的装配图;其次对主要工作零件的加工进行工艺卡片的编制。

本模具结构简单,性能可靠,工作平稳,提高了生产率,降低了劳动强度和生产成本。

关键字:复合模;落料;冲孔;翻边ABSTRACTThis article elaborated KZI,4.5angular contact bearing dust cap compositedie structure design process and the working process. Stamping die design in accordance with the general steps, first to the product of a detailed analysis and the identification process, blanking, punching, flanging and other procedures for the processing; secondly, based on the product process analysis to design this setof mold of the main working parts of the shape, reference literature work out the size of parts, set the tolerance grade requirements; again the set of mold standard parts, as described above, a lower die seat, the guide pillar, a guide sleeve; Determination of die pressure center, select the appropriate stamping equipment;at the end of the working parts and pressure specifications necessary checking calculation.The workpiece through the process analysis, mold working parts design and standard parts selection, first on the main working parts and non-standard parts for2D drawing, and drawing the mold assembly diagram; secondly the main working parts machining process card preparation.The mold has the advantages of simple structure, reliable performance, stable work, improves the productivity, reduces the labor intensity and production cost. Keywords: compound die; blanking; punching; flanging .目录摘要ABSTRACT目录绪论 (1)1 工件的分析 (3)1.1 冲压工艺分析 (3)1.1.1 工件技术要求分析 (3)1.1.2 工件材料的机械性能 (4)1.1.3 零件的结构工艺性分析 (5)1.2 工艺方案的确定 (5)1.3 排样设计 (7)1.3.1 排样方法 (7)1.3.2 搭边和料宽 (8)1.4 主要工艺力的计算 (10)1.4.1 冲裁力的计算 (10)1.4.2 推件力的计算 (11)1.4.3 翻边力的计算 (11)1.4.4 浅拉深成形力的计算 (11)1.4.5落料力的计算 (12)1.4.6 卸料力的计算 (12)1.5 冲压设备的选择 (12)1.5.1 压力中心的确定 (12)1.5.2 冲压设备类型的选择 (13)1.5.3 冲压设备规格的选择 (13)2 模具结构设计及主要零部件设计 (15)2.1 冲裁工作部分主要尺寸的计算 (15)2.1.1 冲裁间隙 (15)2.1.2 间隙对冲裁件质量的影响 (15)2.1.3 主要工作部分尺寸计算 (15)2.2 模具结构设计 (17)2.2.1 送料方式的确定 (17)2.2.3 定位方式的选择 (17)2.2.4 卸料、出料方式的选择 (17)2.2.5 导料方式的选择 (18)2.3 模具主要零部件设计 (18)2.3.1 凹模刃口形式 (19)2.3.2 模架的选择 (24)2.3.3 凸模强度校核 (25)2.3.4 各凸、凹模固定形式的设计 (26)2.3.5 模柄的选择 (27)3 模具总装配图 (28)结论 (29)致谢 (30)参考文献 (31)绪论在工业生产中,产品的更新换代少不了模具,试制新产品少不了模具。

防尘盖板模具课程设计

防尘盖板模具课程设计一、课程目标知识目标:1. 学生能够理解防尘盖板模具的基本结构及其在工业生产中的应用。

2. 学生能够掌握防尘盖板模具的设计原理和关键参数。

3. 学生能够了解并描述防尘盖板模具的材料选择、加工工艺及表面处理方法。

技能目标:1. 学生能够运用CAD软件完成防尘盖板模具的二维和三维设计。

2. 学生能够运用CAM软件对防尘盖板模具进行加工路径的规划。

3. 学生能够通过实际操作,对防尘盖板模具进行组装和调试。

情感态度价值观目标:1. 学生培养对模具设计与制造的兴趣,提高学习主动性和积极性。

2. 学生形成严谨的工作态度,注重细节,追求精益求精的工匠精神。

3. 学生树立环保意识,关注模具在生产过程中对环境的影响,积极采用绿色制造技术。

课程性质:本课程为实践性较强的课程,结合理论教学和实际操作,培养学生具备防尘盖板模具设计与制造的基本能力。

学生特点:学生具备一定的机械基础知识,对模具设计和制造有一定了解,但实际操作能力有待提高。

教学要求:注重理论与实践相结合,强调实际操作能力的培养,充分调动学生的学习积极性,提高学生的综合素养。

通过课程目标的分解,使学生在完成具体学习成果的过程中,达到课程目标的要求。

二、教学内容1. 防尘盖板模具基础知识:- 模具分类及防尘盖板模具的应用场景- 防尘盖板模具的组成部分及功能- 防尘盖板模具设计的基本原则2. 防尘盖板模具设计:- 二维和三维模具设计原理- 防尘盖板模具关键参数的确定- 模具材料的选择及性能要求3. 防尘盖板模具加工工艺:- 常用加工方法及特点- 加工工艺参数的选择- 表面处理技术及其应用4. 防尘盖板模具CAD/CAM技术:- CAD软件在模具设计中的应用- CAM软件在模具加工中的应用- 加工路径规划及仿真5. 防尘盖板模具装配与调试:- 模具装配的基本步骤和方法- 调试过程中常见问题及解决方案- 模具验收标准及方法教学内容安排与进度:第一周:防尘盖板模具基础知识学习第二周:防尘盖板模具设计原理及方法第三周:防尘盖板模具加工工艺及表面处理第四周:CAD/CAM技术在防尘盖板模具中的应用第五周:防尘盖板模具装配与调试实践教材关联章节:《模具设计与制造》第一章:模具概述《模具设计与制造》第二章:模具设计基础《模具设计与制造》第三章:模具加工工艺《模具设计与制造》第四章:CAD/CAM技术《模具设计与制造》第五章:模具装配与调试三、教学方法1. 讲授法:- 对于防尘盖板模具的基础知识和设计原理等理论性较强的内容,采用讲授法进行教学,使学生在短时间内掌握模具的基本概念和原理。

防尘罩盖冲模设计说明书

沈阳理工大学课程设计专用纸目录1 工艺性分析 (1)1.1零件图分析 (1)1.1.1 零件图结构分析 (1)1.2 零件工艺性分析 (1)1.2.1 尺寸精度 (1)1.2.1 材料要求 (1)2 工艺方案的确定 (3)2.1冲压基本工序的确定 (3)2.1.1 工序数目的确定 (3)2.1.2 冲压工序顺序的确定 (3)2.2冲压方案的比较确定 (3)2.2.1 方案的比较 (3)2.2.2 方案的确定 (3)3 工序设计和工序尺寸计算 (4)3.1毛坯尺寸的计算 (4)3.1.1 确定修边余量 (4)3.1.2 毛坯尺寸的确定 (4)3.2工序设计尺寸及其计算 (5)3.2.1 工序尺寸计算 (5)3.2.2 各步工序简图及其尺寸 (6)4 工艺设计与计算 (7)4.1落料模刃口尺寸计算 (7)4.1.1 落料凹模刃口尺寸计算 (7)4.1.2 落料凸模刃口尺寸计算 (7)4.2排样设计 (7)4.2.1 冲裁件的排样 (7)4.2.1 搭边 (7)4.3冲孔凸凹模刃口尺寸计算 (8)4.3.1 冲孔凸模刃口尺寸 (8)4.3.2 冲孔凹模刃口尺寸 (8)4.4拉深工作部分尺寸计算 (9)4.4.1 拉深模工作部分尺寸计算 (9)4.4.2 拉深凸凹模的圆角半径 (9)4.5冲压工艺计算 (10)4.5.1 冲裁力的计算 (10)4.5.2 拉深力的计算 (10)4.5.3 拉深功的计算 (11)4.5.4 弹性元件计算 (11)4.5.5 压力中心的计算 (11)4.6凸模和凹模形状外形尺寸及结构形式的确定 (11)4.6.1 落料凹模外形尺寸及其结构 (11)I沈阳理工大学课程设计专用纸4.6.2 凸凹模外形尺寸及其结构 (12)4.6.3 拉伸凸模外形尺寸及其结构 (12)5 确定模具整体结构 (14)5.1模具类型选择 (14)5.2操作方式选择 (14)5.3材料送进、定位方式选择 (15)5.4卸料、推件、压边装置选择 (15)5.4.1 橡胶垫的选用 (16)5.4.2 弹簧的选用 (16)5.5导向装置的选择 (17)5.6模柄的选择 (17)6 压力机的选择 (18)参考文献 (19)附录 (20)附录A 冲压工艺卡片 (20)II沈阳理工大学课程设计专用纸11 工艺性分析1.1零件图分析1.1.1 零件图结构分析此零件为圆筒形件件,此零件为圆筒形件,属于有凸缘圆筒形拉深件,总高为21 mm ,壁厚为2mm ,最大直径为73mm,底部中心有直径为14mm 的大孔。

上防尘盖的冲压成形工艺与模具设计

毕业设计论文论文题目:上防尘盖的冲压成形工艺与模具设计系部材料工程系专业模具设计与制造班级学生姓名学号指导教师毕业设计(论文)任务书系部:材料工程系专业:模具设计与制造学生姓名:学号:设计(论文)题目:上防尘垫圈冲压成形工艺及模具设计起迄日期:指导教师:毕业设计(论文)任务书所示图形为上防尘盖零件,材料为10钢,料厚为1.2mm,2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):1、了解目前国内外冲压模具的发展现状2、分析上防尘盖零件的冲压成形工艺并确定其工艺方案3、上防尘盖零件的冲孔模设计4、绘制模具总装图,并绘制零件图5、上防尘盖零件的模具安装与调整第1章绪论冷冲压是当代金属加工领域的重要手段,冷冲模是冲压生产中必不可少的主要工艺装配。

现代工业产品的发展在很大程度上取决于冲模制造的发展水平,可以认为模具制造行业已经成为国民经济的基础工业之一。

模具高级技工在冲模制造流程中的中心地位是无可替代的,他们对保证模具质量提高产品的市场竞争起着非常重要的作用。

近年来国内外都在研究如何把冲压加工应用于多种小批量生产,比如简易模具的采用,生产线的合理化,以及数控冲床和模具的采用,生产线的合理化及数控冲床和冲压中心等,就是在这方面的具体应用。

冲压工艺是塑性加工的基本加工方法之一,冲裁加工是冲压工艺中的一种,而冲孔模的加工是冲裁加工的一种,它不仅可以加工金属板料,筒形件毛坯,半成品而且也可以加工非金属材料。

冲孔加工时,材料在模具的作用下,与其内部产生使之变形的内力,当内力的作用达到一定程度时材料毛坯或半成品的整个部位便会产生与内力的作用性质相对应的变形从而获得一定的形状尺寸性能的零件。

冲孔生产靠模具与设备完成加工过程,所以它的生产率高,而且由于操作简便也便于实现机械化和自动化。

利用模具加工,可以获得其它加工方法所不能或难以制造的,形状复杂的零件。

冲孔产品的尺寸精度时由模具保证的,所以质量稳定,一般不需要经过机械加工便可使用。

上防尘盖的冲压成形工艺及模具设计

上防尘盖的冲压成形工艺与模具设计第1章绪论冷冲压是当代金属加工领域的重要手段,冷冲模是冲压生产中必不可少的主要工艺装配。

现代工业产品的发展在很大程度上取决于冲模制造的发展水平,可以认为模具制造行业已经成为国民经济的基础工业之一。

模具高级技工在冲模制造流程中的中心地位是无可替代的,他们对保证模具质量提高产品的市场竞争起着非常重要的作用。

近年来国内外都在研究如何把冲压加工应用于多种小批量生产,比如简易模具的采用,生产线的合理化,以及数控冲床和模具的采用,生产线的合理化及数控冲床和冲压中心等,就是在这方面的具体应用。

冲压工艺是塑性加工的基本加工方法之一,冲裁加工是冲压工艺中的一种,而冲孔模的加工是冲裁加工的一种,它不仅可以加工金属板料,筒形件毛坯,半成品而且也可以加工非金属材料。

冲孔加工时,材料在模具的作用下,与其内部产生使之变形的内力,当内力的作用达到一定程度时材料毛坯或半成品的整个部位便会产生与内力的作用性质相对应的变形从而获得一定的形状尺寸性能的零件。

冲孔生产靠模具与设备完成加工过程,所以它的生产率高,而且由于操作简便也便于实现机械化和自动化。

利用模具加工,可以获得其它加工方法所不能或难以制造的,形状复杂的零件。

冲孔产品的尺寸精度时由模具保证的,所以质量稳定,一般不需要经过机械加工便可使用。

冲孔加工一般不需要加热毛坯,也不象钻孔加工那样,所以这不但节能而且节约材料,冲孔产品的表面质量较好,使用的原材料是冶金工厂大量生产的材料,在冲孔过程中材料表面不受破坏。

因此,冲孔工艺是一种产品质量较好而且成本低的加工工艺。

用它生产的产品一般还具有重量轻且刚性好的特点。

冲孔工艺在汽车,拖拉机,电机,电器,仪器,仪表,各种民用轻工产品以及航空,航天和兵工等的生产方面占据十分重要的地位。

现代各先进工业化国家的冲压生产都是十分发达的。

在我国的现代化建设进程中,冲压生产占有重要的地位。

第2章冲裁工艺设计2.1 冲压工艺2.1.1 冲压工艺设计冲压工艺设计包括冲裁件的工艺性和冲裁工艺方案的确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防尘盖冲压模具设计1.绪论1.1冲压技术概念冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件(俗称冲压件或冲件)的一种压力加工方法。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素。

冲压是一种现金的金属加工方法,在国民经济的加工工业中占有重要的地位。

与机械加工及塑性加工和其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点,主要变现如下:(1)冲压一般没有切削碎料产生,材料的消耗较少利用率高,一般为70%~85%,易实现机械化和自动化;(2)在形状和尺寸精度方面的互换性较好,一般情况下可直接满足装配和使用要求;(3)冲压可加工的尺寸范围大、形状复杂的零件,而这些零件用其它方法是不可能或很难得到,如薄壳件;(4)被加工的金属在冲压加工过程中产生加工硬化,金属内部组织得到改善,机械强度有所提高,所以冲压件刚度强度较好;(5)冲压时由模具保证了冲压件的尺寸与形状精度,且一般不被破坏冲压材料的表面质量,而模具的寿命一般较长,所以冲压件的质量稳定,互换性好,具有“一模一样”的特征;(6)在大量生产的条件下,产品的成本低,经济效益较高;(7)冲压过程能耗较低。

由此可见冲压制得的零件具有表面质量好重量低陈本低的优点,所以冲压在现代工业生产中,尤其是大批量生产中应用十分广泛。

相当多的工业部门越来越多的采用冲压方法加工产品零件,如汽车、农机、仪器、仪表、电子、航空、航天、家电及轻工业等行业,在这些工业部门中,冲压件所占的比重相当的大,少则60%以上,多则90%以上,不少过去用锻造、铸造和切削加工方法制造的零件,现在大多数也被质量轻度先进的指标之一。

好的冲压件所代替。

有些机械设备往往以冲压件所占比例的大小作为评价结构是否先进的指标之一。

工业发达国家对冷冲压生产工艺的发展是很重视的,不少国家(如美国、日本等)模具工业产值已超过机床工业,从这些国家钢材构成可以看出冷冲压的发展趋势。

钢带和钢板占全部品种的67%,充分说明冲压这种加工方法已成为现代工业生产的重要手段和发展方向。

冲压技术的发展特征是:(1)冲压成形科学化、数字化和可控化;(2)突出“精、省、净”三大优势;(3)冲压成形可以实现全过程控制;(4)产品从设计开始即进入控制,考虑工艺;(5)冲压生产的灵活性和柔性。

1.2我国模具技术的发展趋势当前,我国工业生产的特点是产品品种多,更新快和市场竞争激烈。

在这种情况下,用户对模具制造的要求是交货期短、精度高、质量好、价格低。

因此,模具工业的发展的趋势是非常明显的。

(1)模具产品发展将大型化精密化模具产品成形零件的日渐大型化,以及由于高效率生产要求的一模多腔(如塑封模已达到一模几百腔)使模具日趋大型化,以及模具结构发展的要求(如多工位级进模工位数的增加,其步距精度的提高)精度模具精度已由原来的5um提高到2~3um,今后有些模具加工精度公差要求在1um以下,这就要求发展超精加工。

(2)多功能复合模具将进一步发展新型多功能复合机是在多工位级进模基础上开发出来的。

一套多功能模具出来冲压成形零件外,还可担负转为。

叠压、攻丝、锁紧等组装任务。

通过这种多功能模具生产出来的不再是单个零件,而是成批的组件。

如触头与支座的组件,各种小型电机、电器及仪表的铁芯组件等。

(3)热流道模具在塑料模具中的比重将逐步提高犹豫采用热流道技术的模具可提高制作的生产率和质量,并能大幅度节省制作的原材料和节约能源,所以广泛应用这项技术是塑料模具的一大变革,国外热流道模具已有一半用上了热流道技术,有的厂甚至已达80%以上,效果十分明显。

国内近几年已开始广泛推广应用,但总体还达不到10%,个别企业已打到20%-30%。

制订热流道元器件的国家标准,积极生产价廉高质量的元器件,是发展热流道模具的关键。

(4)气体辅助注射模具和适应高压注射成形等工艺的模具将积极发展气体辅助成形是一种塑料成形的新工艺,它具体有注射压力低、制品翘曲变形少、表面好以及易于成形壁厚差异大的制品等优点,可在保证产品质量的前提下,大幅度降低成本。

国外,已经较成熟。

国内目前在汽车和家电行业中正逐步推广使用。

气体辅助注射成形包括塑料熔体注射和气体(一般均采用氢气)注射成形两面部分,比传统的普通注射工艺有更多的工艺参数需要确定和控制,而且气体辅助成型流动分析软件显得十分重要。

为了确保塑料件精度,将继续研究发展高压注射成型工艺与模具以及注射压缩成型工艺与模具。

在注射成形中,影响成型件精度的最大因素是成型收缩,高压注射成型可强制树脂收缩率,增加塑料件尺寸的稳定性。

模具要求刚性好、耐高压。

特别是精密模具的型腔应淬火,浇口密封性好,模具能准确控制。

注射压缩成型技术,是在模具预先半开状态或者在锁模力保持中压或低压,模具在设定的打开量下,注射熔融树脂,然后以最大的锁模力进行压缩成型,其效果是:(1)成型件局部内应力小;(2)可得到缩孔少的厚壁成型件;(3)对于塑件狭窄的部件也可注入树脂;(4)用小注射力能得到优良制品。

该类模具的理想结构是:(1)注射时树脂以低的流动阻力迅速重填型腔;(2)重填完后立即遮断浇口部;(3)压缩作用应仅限于型腔部。

(5)快速经济模具的前景十分广阔现在是多品种、少批量生产的时代,到下已个实际,这种生产方式占工业生产的比例将达75%以上,已方面是制品使用周期短,品种更新快,另一方面制品的花样变化频繁,均要求模具的生产周期越快越好。

因此,开发快速经济具越来越引起人们的重视。

;例如,研制各种超塑性材料(环氧、聚脂等)制作或其中填充金属粉末,玻璃纤维等的简易模具:中、低、熔点合金模具、喷漆成型模具、快速电铸模、陶瓷型精铸模、陶瓷型吸塑模。

叠层模及快速原型制造模具等快速经济模具将进一步发展。

快速模架、快换冲头等也将日益发展。

另外,采用计算机控制和机械手操作的快速换模装置、快速试模技术也会得到发展和提高。

(6)模具标准件的应用将日渐广泛使用模具标准件不但能缩短模具制造周期,而且能提高模具质量和降低模具制造成本。

因此,模具标准件不但能缩短模具制造周期,而其能提高模具质量和降低模具制造成本。

因此,模具标准件的应用将日渐广泛。

为此,首先要制订统一的国家标准,并严格按照标准生产;其次要逐步形成规模生产,提高标准件质量,降低成本;再次是要进一步增加标准件规格品种,发展和完善联销网,保证供货迅速。

(7)模具使用优质材料及应用先进的表面处理技术将进一步受重视在整个模具价格构成中,材料所占比重不大,一般在20%~30%之间,因此选用优质钢材和应用的表面处理技术来提高模具的寿命就显得十分必要。

对于模具钢来说,要采用电渣重熔工艺,努力提高钢的纯净度、等向性、致密度和均匀性及研制更高性能和有特殊性能的模具钢。

如采用粉末冶金工艺制作的粉末高速钢等。

粉末高速钢解决了原来高速钢冶炼过程中产生的一次碳化物粗大和偏析,从而影响材质的问题,其碳化物维细,组织均匀,没有材料方向性,因此它具有韧性高、磨削工艺性好、耐磨性高、长年使用尺寸稳定等特点,是一种很有发展前途的钢材。

特别对形状复杂的冲件及告诉冲压的模具,其优越性更加突出。

这种刚才还适用于注射成型漆加玻璃纤维或金属粉末的增强塑料的模具,如型腔、形芯。

浇口等主要部件。

另外,模具钢品种规格多样化、产品精斜化、制品化,尽量缩短供货时间亦是重要方向。

模具热处理和表面处理是能否充分发挥模具钢材性能的关键环节。

模具热处理的发展方向是采用真空热吹离。

模具表面处理除完善普及常用表面处理方法,即扩渗如:渗碳、氮、氢、渗嘣等外,应发展设备昂贵、工艺先进的气相沉积(TiN、TiC等)、等离子喷漆等技术。

(8)在模具设计制造中将全面推广CAD/CAM/CAE技术模具CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。

实践证明,模具CAD/CAM/CAE技术是模具设计制造的发展方向。

现在,全面普及CAD/CAM/CAE技术已基本成熟。

由于模具CAD/CAM/CAE技术已发展成为一项比较成熟的共性技术,近年来模具CAD/CAM/CAE技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,特别是微机的普及应用,更为广大模具企业普及模具CAD/CAM技术创造了良好的条件。

随着微机软件的发展和进步,技术培训工作也日趋简化。

在普及推广模具CAD/CAM技术的过程中,应抓住机遇,重点扶持国产模具软件的开发和应用。

加大技术培训和技术服务的力度。

应时一步扩大CAE技术的应用范围。

对于已普及了模具CAD/CAM技术的一批以家电行业代表的企业来说,应积极做好模具CAD/CAM 技术的深化应用工作,即开展企业信息化工程,可从CAPP,PDM,CIMS,VR,逐步深化和提高。

(9)快速原型制造(RPM)就会输得到更好的发展快速原型制造(RPM)技术是没过首先推出的。

它是伴随着计算机技术、激光成形技术和新材料技术的发展而产生的,是一种全新的制造技术,是基于新颖的离散/堆积(即材料累加)成形思想,够狠据零件CAD模型、快速自动完成复杂的三围实体(原型)制造。

RPM技术是集精密机械制造、计算机、NC技术、激光成形技术和材料科学最新发展的高科技技术,被工人为是继NC技术之后的一次技术革命。

RPM技术可直接或间接用于模具制造。

首先是通过立体光固化(SLA)叠层实体制造(LOM)激光选区烧结(SLS)、三维打印(3D-P)熔融沉积成形(FDM)等不同方法得到制件原型。

然后通过一些传统的快速制模方法,获得长寿命的金属模具或非金属的低寿命模具。

主要有精密铸造、粉末冶金、电铸和熔射(热喷漆)等方法。

这种方法制模,具有技术先进。

成本较低、设计制造周期短、精度适中等特点。

从模具的概念设计到制作完成仅为传统加工方法所需时间的1/3和成本的1/4左右。

因此,快速制模技术与快速原型制造技术的结合,将是传统快速制模技术,进一步深入发展的方向。

RPM技术还可以解决石墨电极压力振动(研磨)成形法中母模(电机研具)制造困难问题,使该法获得新生。

青岛海尔模具有限公司还构建了基于RE (逆向工程技术)/RPM的模具并行开发系统,具有开发质量高、开发成本低及开发周期短等优点。

(10)模具高速扫描及数字化系统将发挥更大的作用英国雷尼绍国内公司的模具扫描系统,已在我国200多家模具厂点得到应用,取得良好效果。

该系统提供了从模型或实物扫描到加工出期望的模型所需的诸多功能,大大缩短了研制制造周期。

如RENSCAN200快速扫描系统,可快速安装在已有的数控铣床及加工中心上,用雷尼绍的SP2-1扫描测头实现快速数据采集,控制核心是雷尼绍TRACECUT软件,可自动生成各种不同数控系统的加工等程序及不同格式的CAD 数据。

用于模具制造业的“逆向工程”,该公司又推出了CYCLON告诉扫描机,这是一台独立工作的专门用来扫描的设备,不占用加工机床的工作时间。