端盖的拉深、落料、冲孔复合模设计

外壳落料、拉深、冲孔复合模

目录1 绪论........................................................31.1 现代模具的发展现状及发展趋势..............................31.2 本设计的基本工序.........................................52 零件的工艺性................................................82.1 制件资料.................................................82.2 零件工艺及其工艺分析分析.................................92.3 确定工艺方案和模具形式..................................103 主要工艺参数的计算..............................................123.1 落料尺寸的计算...........................................123.2 确定排样方案.............................................123.3 计算拉深次数........................................... 133.4 拉深冲压力的计算........................................ 143.5 冲压设备的选择.......................................... 174 模具设计..................................................... 184.1 模具结构的设计...........................................184.2 模具的闭合高度............................................194.3 模具工作部分尺寸及公差计算...............................195 冲模零件的设计................................................225.1 落料凹模的设计..........................................225.2 拉深凸模的设计...........................................235.3 落料凸模和拉深凹模的设计.................................265.4 冲模的导向装置...........................................275.5 定位装置............................................... 285.6 卸料装置............................................... 305.7 推件装置的设计.......................................... 316 其它冲模零件设计.............................................. 33 6.1 模柄的类型及选择........................................ 33 6.2 凸模固定板.............................................. 346.3 垫板.................................................... 35 6.4 紧固件.................................................. 356.5 定位销.................................................. 357 模具的装配................................................... 36 7.1 复合模的装配............................................ 367.2 凸、凹模间隙的调整....................................... 368 附加工序...................................................... 379 结论.......................................................... 38参考文献........................................................ 39 致谢.............................................................40附录...............................................................411 绪论1.1现代模具的发展现状及发展趋势模具被称为工业产品之母。

端盖落料拉深复合模和翻边冲孔复合模设计

摘要本文根据端盖的结构特点及技术要求通过对各工艺方案,进行比较设计了落料拉深复合模和翻边冲孔复合模,并利用proe cad 软件对其进行三维的分析。

对工件进行了工艺计算确定了各零件的尺寸及结构。

其中详细介绍了凸模、凹模、固定板、垫板、卸料板等零部件的设计与制造、以及压力机的选择和模架的选择。

关键词:冲压模具工艺方案复合模零件压力机plans,design the blanking-drawing gang dies and trimming-piercing gang dies, and carries on the three dimensional analysis using the UG software to it Launched the process computation,determine the size and structure of all parts.In which in detail introduced the designs and the manufacture of convex die,concave die,fixed plante,pad,stripper plate ,as well as the press choice and thepould frame choice. Keywords: Punching die process plans gang dies a part a press Abstract Punching die has been widely used in industri This article based on design features and technical requirements of a gland,by analyzing process al production.In the traditional industrial production,the worker work very hard,and there are toomuch work,so the efficiency is low.With the development of the science and technology nowadays,the use of punching die in the industial production gain more attention, and be used in the industrial production more and more.Self-acting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden so it has significant meaning in technologic progress and the pould frame choice.摘要 ................................................................................................................ 错误!未定义书签。

落料-冲孔-拉深-切边复合模设计【完整版】

落料-冲孔-拉深-切边复合模设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)目录前言 (1).摘要.................................................................................2. 第一章零件工艺性分析及确定工艺方案 (3). 零件工艺分析 (3)第1.2节工艺方案确定 (4)第1.3节排样确定 (4)第二章工艺与设计计算 (5)第2.1节模具的设计和加工 (5)第2.2节冲裁力的计算 (6)第2.3节计算各主要零件的尺寸 (8)第2.4节定位零件的设计 (17)第三章模具的装配 (21)第四章结论与展望 (24)结束语 (25)谢鸣 (26)参考文献 (27)前言冲压加工在汽车、电子、电器、仪表、航空和航天产品及日用品生产中得到了广泛的应用。

20多年来,我国工业开展迅速,产品更新换代快。

冲压模具设计与制造的课程设计的目的是陪养学生对冲压工艺规程编制方法、掌握应用现代化设计手段和运用CAD/CAM软件设计中等复杂程度的冲压模具、编制模具零件的加工工艺和程序并能数控机床进行加工。

冲压件的生产过程一般都是从原材料剪切下料开始的,经过各种工序和其他必要的辅助工序加工出图纸要求的零件,对于某些组合冲压和精度要求较高的冲压件,还需要经过切削、焊接或铆接等加工才能完成。

进行冲压模具设计与制造就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面的因素,合理安排零件生产工序,最优的选用并确定各工艺参数,合理设计模具结构、选择加工方法和设备等。

本次设计的是一副落料-冲孔-拉深-切边复合模,这次设计是在老师认真、耐心的指导下进行的,是在对模具的经济、模具的寿命、生产周期及生产本钱等因素进行了全面的仔细的分析下而进行设计的。

由于初次设计,水平有限,毕业设计中不妥和错误之处在所难免,还请老师同学多提珍贵意见,以便得以修正,以臻完善,那么不盛感谢。

端盖落料冲孔翻边拉深复合模发展情况介绍

端盖落料冲孔翻边拉深复合模发展情况介绍发布时间:2021-01-13T14:05:59.490Z 来源:《科学与技术》2020年第27期作者:张达[导读] 本设计主要目的是 “端盖落料冲孔翻边拉深”复合模发展情况介绍。

张达黑龙江工商学院黑龙江哈尔滨 150025摘要:本设计主要目的是 “端盖落料冲孔翻边拉深”复合模发展情况介绍。

首先统筹总设计方案的目的是复合膜发展情况介绍。

复合膜整体构成是压力机及其相关结构部件是根据模具的周向尺寸选择的。

本设计的目的是:对条料进行冲裁落料,得到所需的垫片毛坯;对毛坯进行冲孔翻边及拉深。

它是依据冲压模具设计的基本设计原理,对进行冲压模具的进行冲裁力计算、模具零部件和总体设计的完整的模具设计过程。

模具设计分为以下步骤:工艺性分析,有关工艺计算,工艺方案比较以及确定,合理选择模具组件,合理压力中心的计算选择以及冲压设备的挑选,零件的尺寸计算,绘制模具装配图及其零件图,最后达到其整体复合膜介绍的目的。

关键词凹模周界尺寸;连续复合模;修模;发展情况正文:引言:冲压在机械加工中是一种基础加工方式,这种加工方法有别于其他需要热处理的工艺方法,是在金属冷态势作用,也有别名“冷冲压”。

1.论文背景以及发展现状冲压的优势是有较高的生产效率,在如今“工业4.0”建设的大背景下,由于冲压的原材料多为板状、条状,易于流水线的输送,且其为一种冷加工工艺,故非常适宜加入机器人等智能制造环节,提供其产业的附加值。

目前,冲压工艺在汽车生产领域得到大的运用,最快时每分钟便可生产几件汽车车架,一些小零件每分钟更可达到每分钟破千件的速率。

所以这是一种非常适合大批量生产的工艺。

“冲压的发展,模具是关键”,而其一切工作的开展则要从设计与制造开始。

在当前的工业生产都摒弃老式的高功耗,高废品率的大环境下,冲压的优点无需多言。

首先,冲压的能耗不高,通过良好的工艺规程安排,它的生产环境能达到节能要求。

其次,冲压的废品率在一定范围内人工可控,通过好的排样方式,其材料使用率最高可达到80%。

盖板落料、冲孔、弯曲复合模设计

摘要本文主要介绍了模具在现代工业中应用情况以及它的发展现状,发展方向。

本设计以给定的零件来选择合理的模具,通过几种不同的模具比较最终定位采用复合模,工艺过程分为落料、冲孔、弯曲成形,根据工艺要求确定了排样图,从而设计了凸凹模,确定各种力,确定模架查找标准件。

最后一生产厂家和用户的角度对产品进行了技术经济分析。

关键词:落料;冲孔;弯曲成形AbstractThis paper mainly introduces the application of mould in modern industry and its development present situation, development direction. This design with a given part to choose reasonable mold, through several different mould compared with composite modulus, ultimately positioning process is divided into blanking, punching, flanging process, according to the technical requirement, determined to design the strip layout diagram module, and determine the concavo-convex forces, sure formwork search standard parts. Finally a manufacturer and user's perspective on product technical economy analysis.Keywords: blanking; Punching; Flanging forming目录摘要 (1)Abstract (1)1 绪论 (3)1.1 课题的提出 (3)1.2 我国模具发展现状及前景 (3)1.2.1 我国模具技术的现状 (3)1.2.2 我国模具技术的发展前景 (4)2 总体方案设计 (10)2.1 冲压件的工艺分析 (10)2.2 主要工艺参数计算 (10)2.3 主要工作部分尺寸计算 (14)2.4 模具主要零件及结构设计 (15)2.5 模具的动作过程 (17)3 冲压模具主要零、部件的结构和设计 (19)3.1 工作零件 (19)3.2 定位零件 (19)3.3 导向及支撑固定零件 (21)3.4 模柄 (22)3.5 模具的闭合高度 (23)4 成本经济分析 (24)4.1 成本核算 (24)结论 ................................................................................................ 错误!未定义书签。

落料冲孔拉深复合模毕业设计

前言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC 机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

正确掌握并运用冲压工艺参数和模具工作部分的几何形状和尺寸的综合应用,以提高我的模具设计与制造能力的综合应用。

在以后的生产中,研究和推广新工艺,新技术。

提高模具在生产生活中的应用,并进一步提高模具设计水平。

1 明确设计任务,收集相关资料冲压工艺设计应在收集﹑调查﹑研究并掌握有关设计设计的原始资料的基础上的基础上进行,做到有的放矢,避免盲目性。

工艺设计的原始资料主要包括如下内容:1.1设计题目筒形件落料、冲孔、拉深、复合模设计内容要求材料: 08钢厚度: t=1.5mm零件图The workpiece1.2冲压件的产品图及技术要求零件图如设计任务书中所示的零件图。

落料、拉深、冲孔复合模设计说明书

四川理工学院毕业设计(论文)落料、拉深、冲孔复合模设计学生:学号:专业:班级:指导教师:四川理工学院机械工程学院二零一五年六月四川理工学院毕业设计(论文)任务书设计(论文)题目:落料、拉深、冲孔复合模设计学院:机械学院专业:材控班级:2011级1班学号:11011023174学生:指导教师:接受任务时间 2015.3.9教研室主任(签名)院长(签名)一.毕业设计(论文)的主要内容及基本要求内容:落料、拉深、冲孔复合模设计;产品工件图见附图;生产批量:大批量要求:要求有摘要(中、英文)、目录、设计任务书、产品图及设计说明书。

1.工件工艺性分析(1)根据工件图,分析其形状、尺寸、精度、断面质量、装配关系等要求。

(2)根据生产批量,决定模具的结构形式、选用材料。

(3)分析工件所用材料是否符合冲压工艺要求。

2.确定合理的工艺方案:应有两个以上的工艺方案比较分析。

(1)根据工艺分析,确定基本的工序性质。

如:落料—拉深(2)根据工艺计算,确定工序数目。

(3)根据生产批量和条件(材料、设备、工件精度)确定工序组合。

如:复合冲压工序或连续冲压工序3.工艺计算(1)计算毛坯尺寸,合理排样,绘排样图,计算材料利用率。

(2)计算冲压力,如:冲裁力、弯曲力、拉伸力、卸料力、推件力、压边力等以便确定压力机。

(3)计算压力中心,防止模具受偏心负荷,受损。

(4)计算并确定模具主要零件(凸模、凹模、凸模固定板、垫板等)外形尺寸及弹性元件的自由高度。

(5)确定凸、凹模间隙,计算凸、凹模工作部分尺寸。

4.模具总体结构设计(1)进行模具结构设计,确定结构件形式和标准。

(2)绘制模具总体结构草图,初步计算并确定模具闭合高度,概算模具外形尺寸。

5.选择冲压设备根据工厂现有设备及要完成的冲压工序性质、冲压加工所需的变形力、变形功和模具的闭合高度、轮廓尺寸等因素,选用压力机的型号、规格。

6.模具图样设计(1)绘制模具总图.主视图:常取模具的工作位置(闭模状态),采用剖面画法。

轴承盖的落料、拉深、冲孔复合模设计

课题任务书系:机械工程系专业:材料成型及控制工程开题报告摘要介绍了轴承盖冷冲压成形过程,经过对轴承盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,冲压基本工序为:落料、拉深、冲孔,然后根据对工序的初步计算,确定工序数目,如冲压次数,拉深次数,对工序顺序的安排,一般根据各工序的变形特点,质量要求来确定,由于本工件为带孔的落料、拉深件,因此先落料,再拉深,最后冲孔,根据生产批量和条件(冲压加工条件和模具制造条件)确定工序组合,因为生产批量大,所以将各个工序组合在一起,并用复合模冲压,这样就提高了产品的生产率。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键字:轴承盖;冲压;工序;生产批量;生产效率ABSTRACTIntroduced to carry the bearing cover cold hurtle to press to take shape the process, pass by to the batch quantity production, spare parts quantity, the spare parts structure and usage request of carry the bearing cover of analysis, study, according to not lower to use the function as premise, is certain in order to hurtle to press the piece, it uses to hurtle to press the method to complete the spare parts to process, hurtling to press basic work preface is: Fall to anticipate, pull deep, hurtle the bore, then according to the initial calculation of the work preface, make sure the work ordinal number eyes, if hurtle to press the number of times, pulling the deep number of times, to the in proper order arrangement of the work preface, general transform the characteristics according to each work preface, the quantity request to certain, because of in order to take the bore to fall to anticipate, pull the deep piece, this work piece so fall to anticipate first, then pull deeply, blunt bore of end, according to produce the batch quantity and condition( hurtle to press to process the condition and molding tools to make the condition)s to make sure the work that the preface combine, because of produce the batch quantity big, so combine each work preface together, counteract compound the mold hurtles to press, raising the rate of production of the product thus. Pass to make use of the modern molding tool manufacturing technique to carry on the structure improvement to the traditional machine spare parts well, excellent turn the design, the excellent chemical engineering skill method ability the significant exaltation produces the efficiency, this kind of method to similar the product has to certainly draw lessons from the function.Key words: bearing cover; stamping; process; Production batch; Production efficiency目录摘要abstract1 分析零件的工艺性 (1)1.1 冲裁工艺性 (1)1.2 拉深工艺性 (1)2 分析计算确定工艺方案 (3)2.1 计算毛坯尺寸 (3)2.2 确定是否需要压边圈 (3)2.3 计算拉深次数 (4)2.4 确定工艺方案 (5)3 主要工艺参数的计算 (7)3.1 确定排样、裁板方案 (7)3.2 计算工艺力、初选压力机 (9)3.2.1 计算工艺力 (9)3.2.2 初选压力机 (12)3.3 计算压力中心 (12)3.4 计算凸、凹模刃口尺寸及公差 (13)4 模具的整体结构设计 (15)4.1 模具结构形式的选择 (15)4.2 模具总体设计 (15)4.3 模具工作部分尺寸计算 (16)4.3.1 落料凹模 (16)4.3.2 冲孔凸模 (17)4.3.3 拉深凸模 (17)4.3.4 凸凹模 (17)5 模具的主要零部件结构设计 (19)5.1 模架 (19)5.2 模座 (19)5.3 模柄 (19)5.4 定位零件 (20)5.4.1 挡料销 (20)5.4.2 导料销 (20)5.4.3 导料板 (20)5.5 卸料装置 (21)5.5.1 固定卸料板 (21)5.5.2 橡胶 (22)5.6 其他支撑与固定零件 (22)5.6.1 凸模固定板 (22)5.6.2 导向零件 (23)5.6.3 垫板 (23)5.7 紧固件 (23)6 确定冲压设备 (25)7 模具的装配 (26)7.1 复合模的装配 (26)7.2 凸、凹模间隙的调整 (26)8 重要零件的加工工艺过程编制 (27)结论 (29)致谢 (30)参考文献 (31)1 分析零件的工艺性1.1 冲裁工艺性冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级是否符合冲裁加工的工艺要求。

落料拉深冲孔复合模具设计方案

专业课程设计说明书—冲压模具课程设计姓名:学号:班级:指导老师:日期:目录、工艺性分析 (2)二、工艺方案的分析和确定 (2)三、主要工作部分尺寸计算 (7)四、零件尺寸设计选取 (9)五、压力机的校核 (13)六、设计总结.................... 14 参考文献.................. 15 一、工艺性分析材料为Ly12M 料厚为0.8mm 大批量生产。

该零件为中等高度锥形件,其相对高度叵| ,锥度亠,板料相对厚度^ II 则可以采用一次拉深成形。

拉深系数—=__L1 。

根据公式[沁〕判断其在拉深过程中是否起皱。

则该工件在拉深过程不会起皱。

根据制件的材料,料厚形状及尺寸在进行冲压工艺过程中设计和模具设计时应注意以下几点:1、该工件为锥形拉深冲孔件,设计时应保证工件内尺寸的准确。

2、冲裁间隙拉深凸凹模间隙的确定应符合制件的要求。

各工序凸凹模动作的行程应保证各工序动作的稳妥连贯。

二、工艺方案的分析和确定<一)、工艺方案的分析根据制件的工艺性分析,其基本工序有落料,拉深,冲孔。

按其先后顺序组合可得到以下几种方案:1、落料——拉深——冲孔2、落料——冲孔——拉深3、落料拉深——冲孔4、落料拉深冲孔方案1、2属于单工序冲压,由于改件生产批量大且尺寸小,因此生产效率低。

方案3、4均属于复合工序,减少了工序数量。

方案4改成落料拉深冲孔复合,更减少了工序数量,提高了生产效率,故拟采用方案4.<二)、主要工艺参数计算1.毛坯尺寸计算根据等面积原则计算该零件的毛坯尺寸。

首先将该零件分成圆、圆锥台两个简单几何体。

它们的面积分别如下:毛坯展开尺寸查得拉深的修边余量亠。

则毛坯直径一一=^~~,取亠。

2.排样该工件排样根据落料工序设计。

考虑操作方便及模具结构简单,故条料宽一—一I条料的进距为—冲裁单件材料的利用率式中——冲裁件面积――一个进距内冲裁件数目 ――条料宽度 ——进距送料方向为从右向左3. 计算工序压力选择压力机 <1)落料力计算式中 一一落料力< );采用单排排样设计。

落料、拉深、冲孔复合模的课程设计

摘要自行车中轴碗在生产中需要用到多种冲压工艺,包括落料、拉深、冲孔、修边,在冲压生产中比较具有代表性。

在生产中,为保证生产效率,其冲压模具结构应采用复合模或级进模。

通过零件图,分析零件的结构工艺性,从而选择压力机,设计模具结构,并通过选用标准模架等标准件,提高生产模具的效率。

此套是提供给大家学习参考用,如需更多的设计可以联系我,Q815717278关键词:复合模;落料;拉深;冲孔;凸凹模;模架。

目录引言 (4)1. 零件冲压工艺分析 (5)1.1 制件介绍 (5)1.2 产品结构形状分析 (5)1.3 产品尺寸精度、粗糙度、断面质量分析 (5)2. 零件冲压工艺方案的确定 (6)2.1 冲压方案 (6)2.2 各工艺方案特点分析 (6)2.3 工艺方案的确定 (6)3. 冲模结构的确定 (6)3.1 模具的结构形式 (6)3.2 模具结构的选择 (7)4. 零件冲压工艺计算 (7)4.1零件毛坯尺寸计算 (7)4.2 排样 (7)4.3 拉深工序的拉深次数和拉深系数的确定 (8)4.4 冲裁力、拉深力的计算 (8)4.5 拉深间隙的计算 (10)4.6 拉深凸、凹模圆角半径的计算 (10)4.7 计算模具刃口尺寸 (10)4.8 计算模具其它尺寸 (11)4.9 校核凸模强度、刚度 (14)5. 选用标准模架 (14)5.1 模架的类型 (14)5.2 模架的尺寸 (14)6. 选用辅助结构零件 (15)6.1 导向零件的选用 (15)6.2 模柄的选用 (16)6.3 卸料装置 (16)6.4 推件、顶件装置 (16)6.5 定位装置 (16)7. 编制冲压工作零件工艺卡 (17)7.1 落料凹模的选材、加工及热处理工艺过程 (17)7.2 上凸凹模的选材、热处理及加工工艺过程 (17)7.3 下凸凹模的选材、热处理及加工工艺过程 (18)7.4凸模的选材、热处理及加工工艺过程 (18)8. 编制制件冲压工艺卡 (19)9. 总结 (20)参考文献 (22)引言在现代工业生产中,模具是生产各种产品的重要工艺装备。

落料拉深和冲孔切边复合模具的设计【完整版】

落料拉深和冲孔切边复合模具的设计【完整版】(文档可以直接使用,也可根据实际需要修订后使用,可编辑放心下载)落料拉深和冲孔切边复合模具的设计洪仁波04机制[普]摘要:冷冲压是一种先进的金属加工方法,它是建立在金属塑性变形的根底上,利用模具和冲压设备对板料金属进行加工,以获得所需要的零件形状和尺寸。

冷冲压具有生产率高、产品尺寸精度稳定、操作简单、加工本钱低、材料利用率高、容易实现机械化和自动化等一系列优点,特别适合于大量生产。

本文主要是根据零件的生产技术要求,设计了落料拉深和冲孔切边两副复合模具。

因为板料、设备和模具是构成冲压加工的三个必要因素,此三要素是冲压所必要的硬件条件,再通过人们的对他们在有机地协调,包括进行合理的工艺性设计、计算以有效的组织管理。

有在整个设计过程中,分性零件加工工艺和模具的设计是同样的重要,同时模具是为实际生产所效劳,所以,设计出来的模具结构不但要可行,即到达预期目的,而且要让工人操作起来简单方便,另外还要尽量少花钱,即经济性。

关键词:冷冲压、落料、拉深、冲孔、切边Abstract: Cold stamping is a kind of advanced metal processing method, it establishes on the metal foundation with deformed plasticity , processes using mould and stamping equipment for board material metal in order to get the element shape and size needed. It is been productivity high that cold stamping has , product size precision stabilize and operate simple , finished cost low , overall material utilization factor high, easy realization a series of advantages such as mechanization and automation, suit plenty of productions especially.This paper is designed mainly according to the production technical requirement of element fall to expect pull is two pairs of side compound mould deep and rush hole cut. Because board material, equipment and mould are the 3 necessary factors that form stamping processing , 3 this essential factors is stamping the hardwarecondition of place necessity, know again surpass Men for them in coordinate organicly, include carrying out reasonable technology design and calculation so as effective organization manages. Have in entire design course in, the design of minute element processing technology and mould is same and important, at the same time, mould is to serve actual production place , so, the mould structure that devised will be not only feasible , reaches expected purpose and to let worker operating and simple, convenience is as far as possible few additionally to spend money, economy.Keyword: Cold stamping , fall to expect , pull deeply , rush hole , cut side前言冷冲压是建立在金属塑性变形的根底上,在常温下利用安装在压力机上的模具对材料施加压力,使其产生别离或塑性变形,从而获得一定形状、尺寸和性能的零件的一种压力加工方法。

落料、冲孔、拉深复合模的设计

CHANGZHOU INSTITUTE OF TECHNOLOGY毕 业 设 计 说 明 书 题目:落料、冲孔、拉深复合模的设计二级学院(直属学部):专业:班级: 学生姓名:学号: 指导教师姓名:职称: 评阅教师姓名:职称:2014 年03月常州工学院毕业设计摘要本设计进行了落料、冲孔、拉深复合模的设计。

文中简要概述了冲压模具目前的发展状况和趋势。

对产品进行了详细工艺分析和工艺方案的确定。

按照冲压模具设计的一般步骤,计算并设计了本套模具上的主要零部件,如:凸模、凹模、凸模固定板、垫板、凹模固定板、卸料板、导尺、挡料销、导正销等。

模架采用标准模架,选用了合适的冲压设备。

设计中对工作零件和压力机规格均进行了必要的校核计算。

此外,本模具采用始用挡料销和钩形挡料销挡料。

模具的冲孔和落料凸模分别用不同的固定板固定,便于调整间隙;冲孔凹模和落料凹模则采用整体固定板固定。

落料凸模内装有导正销,保证了工件上孔和外形的相对位置准确,提高了加工精度。

如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

关键词:复合模校核冲孔落料拉深落料、冲孔、拉深复合模的设计目录第1章绪论 (1)1.1冲压技术概论 (1)1.2我国模具技术的发展趋势 (2)1.3复合模的主要特点 (5)1.4模具CAD技术 (5)1.5本课题的来源及主要任务 (6)第2章冲压件的工艺性分析 (7)2.1工艺方案的分析和确定 (7)2.1.1毛坯直径D的计算 (7)2.1.2拉深次数n的计算 (7)2.2工艺方案的确定 (7)2.3计算各工序压力、压力中心、初选压力机 (8)2.3.1冲裁力的计算 (8)2.3.2初选压力机 (9)2.3.4确定压力中心 (9)2.4冲压工序 (10)2.5模具结构设计 (10)2.5.1模具结构选择 (10)2.5.2模具工作部分的尺寸和公差的确定 (10)2.5.3模具结构设计 (11)2.6整修工序 (12)2.6.1外缘整修 (12)2.6.2内孔整修 (13)2.6.3叠料整修 (13)2.6.4振动整修 (13)结论 (14)致谢 (15)参考文献 (16)常州工学院毕业设计第1章绪论1.1 冲压技术概论冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件(俗称冲压件或冲件)的一种压力加工方法。

落料、拉深与冲孔复合模设计

一

/

、

/

≯ 髫 | /

\ 上

●一

~

哆|

『

~ —

{

~ 、

’

一v ●、

、

I

/ I

/

Fj L X - / / 一 、

,

2

~ ~

一

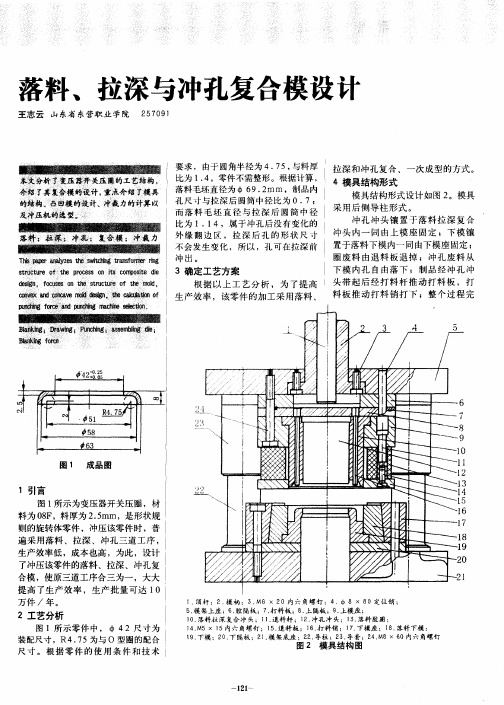

置于 落料下模 内一 同 由下模座 固定 ; 圈废料 由退料 板 退 掉 ;冲孔 废料 从 下 模 内孔 自由落 下 ;制 品经 冲孔 冲 3确定工艺方案 根 据 以上 工 艺分 析 ,为 了提 高 头 带起 后 经 打料 杆 推动 打 料板 ,打 生产效 率 ,该零件 的加工 采用落料 、 料 板 推动 打料 销 打 下 ;整 个 过程 完

万 件 /年 。

j

‘

、

\ \

; .

_ {

,

\

~

= =\ =\二 == = = = Nhomakorabea\

/

= ! = 衣j 、 一

乏

— —

_

\ 、 \。 \、 \

\\\ \

—

—

V/ d S , , /{ /

I/ / / / I  ̄ ,

,

/ l

~

~ ~

~

\

、

\

\ 、 f

、

, 、、 ,

~

~

— ’ ~

— — —

,

,

,

—

~

\

, “

\

\

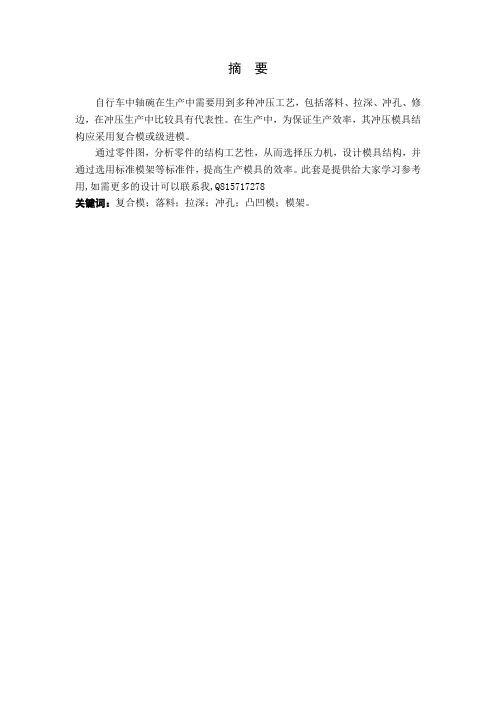

图 1 成品图

1 引言

端盖的拉深、落料、冲孔复合模设计

端盖的拉深、落料、冲孔复合模设计绪论模具是现代工业生产的重要工艺装备。

随着工业技术的迅速发展,在国民经济的各个领域都越来越多地依赖模具来进行加工。

采用模具来进行生产,具有以下的特点:能绝大部分的代替传统的切削加工工艺,可以提高生产效率,保证零件的质量,节约原材料,降低成本;而且模具生产出来的产品能“一模一样”,达到最大的互换性,极大程度的满足现代工业中互换性的标准及要求。

模具,特别是精密、复杂、长寿命的模具,是衡量一个国家模具发展水平的重要标志。

工业发达国家在汽车、电子、仪表、轻工业等方面的发展,产品的先进性、竞争力,在很大程度上取决于模具的先进性。

在我国,随着生产和科学技术的发展,特别是20世纪80年代以来,产品的更新换代速度加快,品种数量迅速增加。

这使得模具的需求量不断增加,质量也要求越来越高,从而使模具技术在国民经济中的地位和作用日趋重要。

近年来,日本的汽车、手表、家用电器等产品的产量猛增,品种繁多,并在国际市场占据优势地位,其重要原因之一就是模具技术的高度发展。

可见,研究和发展模具技术,对促进国民经济的发展具有特别重要的意义。

目前,我国冲压技术与工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺,模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命,效率、加工精度、生产周期等方面与发达国家的模具相比差距相当大。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型,精密、复杂和长寿命的模具依赖进口。

随着科学技术的不断进步和工业生产的迅速发展,冲压加工作为现代工业领域内重要的生产手段之一,更加体现出其特有的优越性。

在现代工业生产中,由于市场竞争日益激烈,产品性能和质量要求越来越高,更新换代的速度越来越快,冲压产品正朝着复杂化,多样化高、性能、高质量方向发展,模具也正朝着复杂化,高效率、高精度、长寿命方向发展。

复合模具(冲孔、落料、拉伸)毕业设计正文

摘要本毕业设计的题目是落料、拉深、冲孔模具设计,叙述了冲压的概念、特点、基本工序及应用,分析了冲压技术的现状和发展方向,说明了冲压模具的重要性。

本文先对冲压件进行工艺分析,确定工艺方案,以工序少,模具结构简单,生产周期短,经济效益高为原则,选取最佳工艺方案,采用落料、拉深、冲孔复合模。

确定了冲压模具总体结构设计方案,进行了工艺分析与相关设计计算,包括拉深次数,排样,利用率,冲压力,拉深力等;还进行了压力机的选择及模具零件主要工作部分尺寸及公差的计算。

最后,采用CAD绘制了这一套模具的装配总图和全部非标准件的零件图。

关键词:落料;拉深;冲孔目录摘要 (I)1 绪论 (1)1.1冲压的概念、特点及应用 (1)1.2冲压的基本工序及模具分类 (2)1.3 冲压技术的现状及发展方向 (3)2 冲压件的工艺性分析 (5)2.1冲压件的工艺性分析 (5)2.2 端盖冲压工艺方案的确定 (6)3 主要工艺参数计算 (7)3.1 毛坯尺寸计算 (7)3.1.1确定修边余量 (7)3.1.2计算毛坯直径 (7)3.1.3确定是否需要压边圈 (7)3.2 确定拉深次数 (7)3.3 排样及材料的利用率 (8)3.4 计算工序冲压力 (9)3.5 冲压设备的选择 (10)3.6 模具零件主要工作部分尺寸计算 (11)3.7 弹性元件的设计计算 (13)4 落料、拉深和冲孔复合模结构设计 (14)4.1 落料凹模设计 (14)4.2 冲孔凸模长度及强度校核 (14)4.3 落料拉深凸凹模设计 (18)4.3.1拉深部分凹模圆角半径的确定 (18)4.3.2 凹模拉深部分高度的确定 (19)4.4 拉深冲孔凸凹模设计 (19)4.5 压边及顶件装置类型设计 (20)4.6 压边圈的形式设计 (21)4.7 推件块设计 (21)4.8 卸料板设计 (22)5 标准件的选择 (23)5.1 卸料螺钉的选用 (23)5.2 模柄的选用 (23)5.3 模座的选用 (23)6 结论 (24)致谢 (25)参考文献 (26)1 绪论1.1冲压的概念、特点及应用冲压加工是借助于常规或专用冲压设备的动力,使板料在模具里直接受到变形力并进行变形,从而获得一定形状,尺寸和性能的产品零件的生产技术。

端盖落料拉深冲孔复合模设计.

端盖落料拉深冲孔复合模摘要随着中国工业不断地发展,模具行业也显得越来越重要。

本文针对端盖的冲裁工艺性和拉深工艺性,分析比较了成形过程的三种不同冲压工艺(单工序、复合工序和连续工序),确定用一幅复合模完成落料、拉深和冲孔的工序过程。

介绍了端盖冷冲压成形过程,经过对端盖的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,拉深次数,冲压工序性质、数目和顺序的确定。

进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。

还具体分析了模具的主要零部件(如凸凹模、卸料装置、拉深凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。

列出了模具所需零件的详细清单,并给出了合理的装配图。

通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:端盖;模具设计;复合模;拉深冲孔7ABSTRACTWith China's industries continue to develop and die industry is also becoming increasingly important. Based on the Cover of the stamping process and the deep drawing process, Comparative analysis of the process of forming three different stamping process (single processes, complex processes and continuous processes) confirm completion of a composite model blanking, drawing processes and punching process. On the cover of the cold stamping process, right after the Cover of the mass production, quality components, and the use of structural components of the analysis, research, in line with lower performance prerequisite to the identification of stampings, Stamping method used to complete the processing components, and a brief analysis of the blank shape, size, layout, the Conference Board, the number of Drawing, stamping processes in nature, number and sequence determination. For the process, the center of pressure, the die size and the tolerance of the calculation, design mold. Also analyzes the mold of the main components (such as punch and die and dump devices, drawing punch, slates, Punch plate, etc.) design and manufacturing, stamping equipmentselection, punch-gap adjustment and establishment of a vital parts machining process. Die requirements set out a detailed list of parts, and gives a reasonable assembly. By fully utilizing modern manufacturing technology to mold traditional mechanical parts for structural improvements, design optimization, Process optimization methods can greatly enhance production efficiency, the method of similar products have some reference.Keywords: Cover; Mold design; Composite molding; Drawing Punch8主要符号表目录1 分析零件的工艺性 .................................................................................. 1 2 确定工艺方案 (2)2.1 计算毛坯尺寸 (2)2.2 确定是否要压边圈 (3)2.3 计算拉深次数 (3)2.4 确定工艺方案 ·····································································································4 3 主要工艺参数的计算 (5)3.1 确定排样、裁板方案 (5)3.2 计算工艺力、初选设备 (6)3.2.1 计算工艺力 (6)(1)落料力 (6)(2)冲孔力 (7)(3)推件力 (7)(4)拉深力 (7)(5)压边力 (8)3.2.2 拉深功的计算 (9)3.2.3 初选压力机 (9)3.2.4 计算压力中心 (10)3.2.5 计算凸、凹模刃口尺寸及公差 ·································································· 10 4 模具的结构设计 (12)4.1 模具结构形式的选择 (12)4.1.1 模架的选用 (12)4.1.2 模具的闭合高度 (13)4.2 模具工作部分尺寸计算 (13)4.2.1 落料凹模 (1)34.2.2 拉深凸模 (1)44.2.3 凸凹模 (15)4.2.4 弹压御料板 (16)4.2.5 上垫板 ········································································································ 18 IX主要符号表4.2.6 压边圈 ········································································································ 19 5 模具的整体安装 (20)5.1 模具的总装配 (2)5.2 模具零件 ··········································································································· 21 6 选定冲压设备 ........................................................................................ 22 7 模具的装配 .. (22)7.1 复合模的装配 (2)27.2 凸、凹模间隙的调整 ······················································································· 22 8 重要零件的加工工艺过程编制 ···························································· 23 结论 ············································································································· 26 参考文献 ·····································································································27 致谢 ············································································································· 28 附录 ············································································································· 30 实习报告 (37)X1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端盖的拉深、落料、冲孔复合模设计绪论模具是现代工业生产的重要工艺装备。

随着工业技术的迅速发展,在国民经济的各个领域都越来越多地依赖模具来进行加工。

采用模具来进行生产,具有以下的特点:能绝大部分的代替传统的切削加工工艺,可以提高生产效率,保证零件的质量,节约原材料,降低成本;而且模具生产出来的产品能“一模一样”,达到最大的互换性,极大程度的满足现代工业中互换性的标准及要求。

模具,特别是精密、复杂、长寿命的模具,是衡量一个国家模具发展水平的重要标志。

工业发达国家在汽车、电子、仪表、轻工业等方面的发展,产品的先进性、竞争力,在很大程度上取决于模具的先进性。

在我国,随着生产和科学技术的发展,特别是20世纪80年代以来,产品的更新换代速度加快,品种数量迅速增加。

这使得模具的需求量不断增加,质量也要求越来越高,从而使模具技术在国民经济中的地位和作用日趋重要。

近年来,日本的汽车、手表、家用电器等产品的产量猛增,品种繁多,并在国际市场占据优势地位,其重要原因之一就是模具技术的高度发展。

可见,研究和发展模具技术,对促进国民经济的发展具有特别重要的意义。

目前,我国冲压技术与工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺,模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命,效率、加工精度、生产周期等方面与发达国家的模具相比差距相当大。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型,精密、复杂和长寿命的模具依赖进口。

随着科学技术的不断进步和工业生产的迅速发展,冲压加工作为现代工业领域内重要的生产手段之一,更加体现出其特有的优越性。

在现代工业生产中,由于市场竞争日益激烈,产品性能和质量要求越来越高,更新换代的速度越来越快,冲压产品正朝着复杂化,多样化高、性能、高质量方向发展,模具也正朝着复杂化,高效率、高精度、长寿命方向发展。

随着计算机技术和制造技术的迅速发展,冲压模具设计与制造技术正由手工设计,依靠人工经验和常规机械加工技术向以计算机辅助设计(CAD),数控切削加工、数控电加工为核心的计算机辅助设计与制造(CAD/CAM)技术转变。

未来冲压模具的发展趋势:模具行业在今后的发展中,首先要关注其产品结构的战略性调整,使结构复杂、精密度高的高档模具得到更快的发展。

我们的模具行业要紧紧的跟着市场的需求发展。

没有产品的需求、产品的更新换代,就没有模具行业的技术进步,也就没有模具产品的上规模、上档次。

如汽车生产中90%以上的零部件,都要依赖模具成型,在电子产品中,冲压件约占80%~85%;在汽车,农业机械产品中,冲压件约占75%~80%;在轻工产品中,冲压件约占90%以上。

此外,在航空及航天工业生产中,冲压件也占有很大的比例。

在珠三角和长三角,为汽车行业配套的模具产值增长达40%左右。

而模具技术水平的高低,在很大程度上决定着产品的质量、效益和新产品的开发能力,已成为衡量一个国家产品制造水平高低的重要标志。

本课题的要求是:(1)系统性的进行总结,使所学的基础课得到巩固,同时提高专业知识的运用能力。

(2)运用所学的知识解决模具生产中遇到的实际问题,运用综合知识更好的解决问题。

(3)通过这次具体的端盖的模具的设计与研究,使综合知识的能力得以加强,掌握设计的基本过程和基本方法和在设计过程中参考有关实际生产的资料以了解实际与理论的差异,以便在以后的工作和学习中能更好的设计和生产高质量的模具。

冷冲压模具设计应注意的问题:冷冲压模具设计的整体过程是从分析总体方案开始到完成全部技术设计,这期间要经过计算,绘图,修改细节上的错误后不合理等等。

在设计过程中应注意以下问题。

(1)设计合理高效的模具结构根据零件图样及技术要求,结合生产实际情况,提出模具结构方案,分析、比较、选择出最佳的方案。

(2)采用标准零部件应尽量选用国家标准件及工厂冲模标准件。

使模具设计典型化及制造简单化,缩短设计制造周期,降低成本。

(3)其它①定位销的用法:冲模中的定位销常选用圆柱销,其直径与螺钉直径相近,不能太细,每个模具上根据需要选用。

②螺钉用法:固定螺钉拧入模体的长度不能过长,如:旋入铸铁件的长度是螺钉直径的2~2.5倍,旋入一般钢件的长度是螺钉直径的1.5~2倍。

③对导柱、导套的要求:模具完全对称时两导柱的导向直径不应设计得成相同的,避免合模时误装模具而损坏模具刃口或其他的零部件。

导套长度的选取应保证开始工作的导柱进入导套10~15mm。

④取出制件方便:设计拉深模时,所选设备的行程应是拉深深度(即拉深件高度)的2~2.5倍。

此处省略 NNNNNNNNNN字。

如需要完整说明书和CAD图纸等。

互联网腾讯公司二四柒伍玖伍玖零玖捌小麦设计信得过。

本设计已通过答辩!长期有效第4章 其他零件的设计4.1 弹性卸料板的设计由于工件在拉深工序中使用压边圈,同时工件在落料后条料会卡在凸凹模外要使用到卸料装置。

而选用弹性卸料板能兼起以上两种功效。

考虑到卸料板的刚度和强度,选用卸料板的厚度为12mm ,其外形尺寸与凹模的尺寸一样为140mm×90mm 。

与凸凹模配合加工,保证其间隙为0.1~0.3mm 。

卸料板在安装后保证其高度比凸凹模的高度高0.5~1mm ,以保证在拉深工序起压料的作用。

4.2 弹性元件的设计原则橡胶允许承受的载荷较大,且安装调整方便,是冲压模具中广泛使用的弹性元件。

橡胶的选用与计算如下:4.2.1 橡胶板压缩量和厚度的计算橡胶板的最大压缩量一般应不超过厚度H 的45%,其预压缩量为10%~15%,所以取3.0~25.0h H = 式中,H —— 橡胶板厚度(mm );h —— 许可压缩量(mm ); 橡胶板的相对高度D H 应满足:5.15.0≤≤D H式中,D —— 圆柱形或圆筒形橡胶板的外径。

4.2.2 橡胶板的平面尺寸橡胶板的截面尺寸及计算公式选用橡胶板的型式如图11所示,计算公式:(单位:mm )pF d D xy 27.12+= 注:d 、D —— 按模具结构选用。

p ——橡胶预压时产生的单位面积压力,与预压缩量有关( MPa );xy F —— 所需工作压力(N )。

图13 橡胶板的选用型式4.2.3 橡胶的工作压力p A F ⋅=式中,F —— 橡胶板工作压力(N );A —— 橡胶板横截面积(mm 2);p —— 橡胶产生的单位面积压力,与压缩量有关;设计时取预压量下的单位压力4.3 拉深及卸料的弹性元件设计根据模具结构。

弹性元件的选用结构如图11。

因为大凸模的直径为ф14,因此取用橡胶板的直径d =ф20,p F d D xy27.12+= 5.624.4694627.1202⨯+= mm 8.36= 考虑到橡胶板的疲劳性和其强度问题,取用橡胶板的外直径D =ф40;考虑到工件在拉深成型过程中材料的回弹,拉深凹模的行程为8mm 左右,取用橡胶板的高度为35mm ,预压5mm ,预压缩量为%3.143553.0~25.0===h H ;而5.1875.040355.0≤==≤D H ,满足要求。

橡胶板强度的校核:521240415)2040(2=⨯-=⋅=πp A F N ≥ x F F +=40619.04+7030.4=47649.44N橡胶板的许用工作弹性压力远大与模具所需的工作弹力,因此,橡胶板满足使用要求. 注:查 刘建超、张宝忠 主编的〈冲压模具设计与制造〉图2.9.35 橡胶特性曲线图 得,p =415 Pa 。

4.4 卸料弹性元件的设计由模具结构可知,弹性卸料板又由四个弹性卸料的螺栓进行安装定位,通过弹性元件的支承、预压而得以进行准确的安装和工作。

弹性元件的材料同样选用橡胶板,结构型式与图11一样。

螺栓选用M8×80mm 。

橡胶板的内孔直径取用ф12,p F d D xy27.12+=26514060827.1122⨯+= mm 6.28= 考虑到橡胶板的疲劳性、强度以及弹性卸料板在安装后的平衡性问题,取用橡胶板的外直径D =ф30;取用橡胶板的高度为32mm ,预压4mm ,预压缩量为%5.123243.0~25.0===h H ;而5.107.130325.0≤==≤D H ,满足要求。

此处省略 NNNNNNNNNN 字。

如需要完整说明书和CAD 图纸等。

互联网腾讯公司 二四柒伍玖伍玖零玖捌小麦设计信得过。

本设计已通过答辩!长期有效参考文献[1] 肖祥芷、王孝培.中国模具设计大典 第3卷 冲压模具 ,江西.江西科学技术出版社,2003.1[2] 翟德梅、段学峰.模具制造技术.北京.化学工业出版社,2005.6[3] 许发樾.实用模具设计与制造手册.北京.机械工业出版社,2002.1[4] 杨玉英.实用冲压工艺及模具设计手册.北京.机械工业出版社,2005.1[5] 王树勋.模具实用技术设计综合手册,广东.华南理工大学出版社,1995.6[6] 赵昌盛.实用模具材料应用手册·金属材料,北京.机械工业出版社,2005.6[7] 曾正明.机械工程材料手册,北京.机械工业出版社,2005.6[8] 李志刚.中国模具设计大典 第1卷 现代模具设计基础,江西.江西科学技术出版社,2003.1[9] 赵昌盛.实用模具材料应用手册,北京.机械工业出版社,2005.6[10] 方昆凡.机械工程材料实用手册,沈阳.东北大学出版社,1995.7。