超重力在精馏中的应用

超重力旋转床性能简介

超重力旋转床(高效精馏机)简介超重力旋转床又称(高效精馏机),是一种可以将已溶于水中的有机溶剂或多项混合有机溶剂、化学制品有机溶剂等从水中分离、萃取、精馏出来的成套完整工艺设备,其根本特性是有效替代精馏塔完成上述物理性化工处理过程,并具有节能、增效、净化尾液残留等显著特点,不能等同于仅仅是替代了精馏塔的工作环境。

在强调节能环保的今天,超重力旋转床的使用,将还给企业、社会与环境带来明显的经济利益和社会效益。

它可以广泛的被运用在制药、化工、酿酒、食品添加剂等生产过程中的有机溶剂回收利用。

例举:制药回液中的有机溶剂回收利用的意义:制药行业,总体说来,不外乎是萃取与合成着两种工艺过程的实现。

萃取:是将植物或动物体内有药用价值的物质提取出来的过程。

我们中药的熬煎过程实际就是简单的萃取。

如从黄姜中萃取“皂甙”,首先将黄姜清洗、粉碎,经过酸解或酶解,使其木质细胞壁被破坏(破壁处理),将处理后的黄姜侵泡在有机溶剂中,细胞内的“皂甙”物质,被溶剂溶出。

最后将溶剂加温汽化转移,就可以得到相对纯洁的“皂甙”,这个过程就是萃取。

在萃取的过程中,溶剂中会混入一定量的水。

合成:是将两种不同的化学制品合成为一个全新的化学制品。

如:“维生素A”的生产过程,“维生素A”以“β—紫罗兰酮”为基本原料,经过与乙炔气进行反应,在醇纳的催化下与C5醛缩合生成“维生素A醋酸酯”。

“维生素A”不溶于水,只溶于醇、醚、烃、卤代烃等大多数有机溶剂。

因此在它的合成反应中都只能在有机溶剂中进行,而部分反应剂和催化剂是溶于水的,所以反应后的溶剂中将存在大量的水,而对于“β—紫罗兰酮”精确控制要求溶剂必须在无水和单一的状态之下。

所以,在溶剂被使用后就无法再次使用了。

制药行业对有机溶剂的使用广泛且严格,超重力旋转床的推广使用,会给制药行业带来巨大的经济效益与工艺提升和工艺便捷。

一、超重力旋转床(高效精馏机)的工作原理:超重力旋转床是利用设备中活动塔板的高速旋转,产生的被分离精馏液体的重力加速度,来替代精馏塔将精馏液从高空向地面抛洒的自由落体的运动速度。

超重力精馏技术

填料式内部结构图

填料中逆流接触进行传质传热。

3

超重力精馏设备

气液通量可得到极大 提高 , 气体、液体通量可 相应增大到很大而不产生

持液量比较小 , 液体在转

子内的停留时间很短 , 适合处

理一些热敏性、昂贵或者有毒 的物料。

液泛。

填料式 特点

1

在相同的操作条件下 , 与常用的板式塔、填料 塔相比 , 传质单元高度可 降低1~2个数量级,体积传 质系数可提高 1~3 个数量 级 , 设备的体积可缩小 10 倍以上。

存在, 基本的气液传质单元是液膜与液滴 , 这也

是超重力精馏过程与传统精馏过程的本质区别。

与传统 精馏的 区别

3

超重力精馏设备

填料式

它是由转子、液体分布器和外壳组成的。机器

的核心部分是转子, 其主要作用是固定和带动填料 旋转, 实现良好的流体接触和微观混合。精馏过程 中 , 流体在超重力精馏设备中的流动形式为 : 蒸汽 从超重力精馏设备气体入口进入设备的外腔 , 在压 力的作用下自填料的外侧穿过旋转的填料进入设备 的内腔 , 然后从位于设备顶部的气体出口流出 ; 液 体由位于中央的一个静止分布器射出后 , 进入旋转 填料的内侧, 受离心力与摩擦力的双重作用向外甩 出填料 , 经外壳收集后 , 从液体出口排出 ; 气液在

质速率相比较传统塔器设备提高 1~3 个数量级,极大得强化了微观混合和传质过程。

2

超重力精馏原理

2

超重力精馏原理

从本质上讲 , 超重力精馏过程与传统精馏过

程不同的是 : 在传统精馏过程中最基本的气液传

质单元是气泡 ; 而在超重力精馏过程中 , 填料内 只有液膜、液滴与流满填料空间的气相 , 无气泡

超重力技术在精馏中的应用

超重力技术在精馏中的应用超重力技术是指在高离心场下进行分离和纯化的技术,其核心原理是将待分离的混合物在高速旋转离心机中进行分离。

在精馏中,超重力技术主要应用于以下几个方面:

1. 分离混合物中的同分异构体:同分异构体是指在分子结构上相同但空间结构不同的化合物。

在传统的精馏中,同分异构体的分离效率往往较低,但是在超重力技术中,由于其高离心场的作用,可以显著提高同分异构体的分离效率。

2. 提高精馏效率:在传统的精馏中,难以分离极相似的化合物,但是超重力技术可以在短时间内将这些化合物分离出来,从而提高精馏效率。

3. 分离混合物中的高沸点组分:在传统的精馏中,高沸点组分往往会随着蒸馏液一起被带走,导致分离效率降低。

而在超重力技术中,可以通过调节离心机的离心速度和离心时间,将高沸点组分分离出来。

总之,超重力技术在精馏中的应用具有较高的分离效率和操作简便等优点,可以提高分离纯化的效率和质量,为化学工业中的分离纯化过程提供了一种新的选择。

1/ 1。

超重力场精馏技术(杭州)

两层转子的折流式超重力床结构

10

6-1

6-2

6-3

Simplified sketch of zigzag rotating beds with two-rotors in a casing 6-1, 6-2, 6-3—liquid inlet pipe; 10—directing pipe

三层转子的折流式超重力床结构

折流式超重力床的特点

压降ΔP vs. 气相流量Q

压降ΔP vs. 液相流量L

折流式超重力床流体力学性能

压降ΔP vs. 转速n

平均压降ΔP vs. 气相负荷F

折流式超重力床流体力学性能

01

02

功耗P vs. 气相流量Q

功耗P vs. 液相流量L

折流式超重力床功率特性

折流式超重力床功率特性

功耗P vs. 转速n

功耗P随气相体积流量Q、液相体积流量L和转速n的增大而增大,但P对Q变化不敏感,对L和n变化敏感,因此L和n是RZB功耗的主要决定因素

折流式超重力床传质性能 转子直径750mm,甲醇-水物系,常压,全回流

回流液量增大,NT下降,转速增加, NT增大

折流式超重力床传质性能

每个理论级压降 vs. 气相负荷F

乙酸乙酯/水

Φ750-三层

乙酸乙酯 98%

30t/d

乙酸乙酯中水<0.2%

47

加工中

36

1

东江能源浙江

甲醇/水

Φ900-三层

甲醇 70%

20t/d

甲醇>99.0%

48

加工中

37

1

江苏英力

溶剂回收

Φ750-三层

略

10t/d

略

超重力精馏技术应用进展

超重力精馏技术应用进展刘 坤山东尚舜化工有限公司Copyright©博看网. All Rights Reserved.44应用技术APPLIED TECHNOLOGY二、超重力精馏原理超重力精馏是一种新型的精馏技术,通过高速旋转产生的离心力来实现超重力场(10~1000g 作用下)的环境,即超重力因子β(ω2r/g )通常可以达到350~450。

在这样的环境下,精馏塔内的气、液两相速度被大幅度提高,其速度可达4~12m/s ,远高于传统塔设备的1.5~1.6m/s ,大大提高了液泛速度。

在转子高速旋转下,超重力塔内的液体被加速甩出,在转子及定子间折流流道中,被逆向行驶的高速旋转汽流剪切撕裂成微图1 超重力精馏装置Copyright ©博看网. All Rights Reserved.45应用技术APPLIED TECHNOLOGY米至纳米级的液膜、液丝和液滴,从而极大地强化了气、液两相间的传热、传质过程,使传质效率比普通塔高出10多倍。

同样产能所需的设备体积也大大缩小(高度缩小8~10倍),同时使用超重力精馏设备分离效果也大为提高(单位体积内的理论塔板数大大提高,传质单元高度仅为1cm左右)。

超重力精馏在设备体积、塔板压降等方面都具有巨大的优势。

三、超重力精馏应用1.工作流程超重力精馏装置见图1。

利用超重力精馏塔作为回收溶剂的主要设备,实现了不同沸点混合液体的分离。

工作时,来自储罐的待分离混合液经在线流量控制进入预热器内,与来自超重力精馏塔的馏分进行换热,既对馏分起到了降温作用,又对原料进行了加热,起到了很好的节能效果。

经过预热的原料通过两路进入超重力精馏塔内,进塔的管道控制阀门通过DSC系统在线调节流量,以达到最佳分离效果。

降温后的馏分分为液相和气相,液相经冷凝器再次冷凝至40℃以下,经检测符合要求的馏分进入成品罐内等待使用,若检测不能满足标准,通过中间罐收集后,将重新进入超重力精馏塔精馏。

超重力技术在精馏中的应用

technobgy魄pl瑚蒯.And also如.At the呲time,the鲫pe蛐0f

HIGEE

technology applied in chemical industry and

described in detail.

Key wD吒b:high

gravity;distillation;煳trsnder;鸵弘嘶∞

图1实验流程图 3.3超重力精馏在国外的发展

由于超重力技术具有以上这些无可比拟的优 势,世界上许多化学公司和研究部门都在竞相对超

重力技术进行开发研究并进行了一系列中试或工业

超重力精馏的实验流程如图1所示。由再沸器 出来的蒸汽从气体进口管进入旋转床外腔,在气体 压力的作用下自外向内作强制性流动通过填料层, 最后汇集于填料床的中心管,然后从气体出口进入

无论是ICI公司还是其他公司都很少有实质性的技

术报道,只是发表一些应用性的研究成果与商业性 报道。 3.4超重力精馏在国内的发展 在国内,超重力技术同样受到了学术界的高度

39.25伊’3215p・4535Lo・搠,其中£为回流量。此模拟

与试验结果进行对比,平均偏差为5.64%,说明该 关联式能很好地吻合试验数据;在以上对旋转填料 床精馏特性研究的基础上,中北大学的喻华兵等【圳

以塑料多孔板为填料、乙醇一水为体系,进一步研究 了气相动能因子(F)、超重力因子(口)和回流量(L)

重视。汪家鼎院士曾于1984年作过关于超重力技 术及其应用前景的报告;浙江大学陈文炳等曾经发 表过常规填料超重力机内传质实验的结果;天津大 学的朱慧铭于1991年发表关于超重力分离过程研 究的硕士论文;其中北京化工大学的陈建峰教授及

的1—2 m下降了2个数量级,这也是超重力机问世 的同时进行的首次试验;接下来该超重力技术又被

超重力精馏实验方案

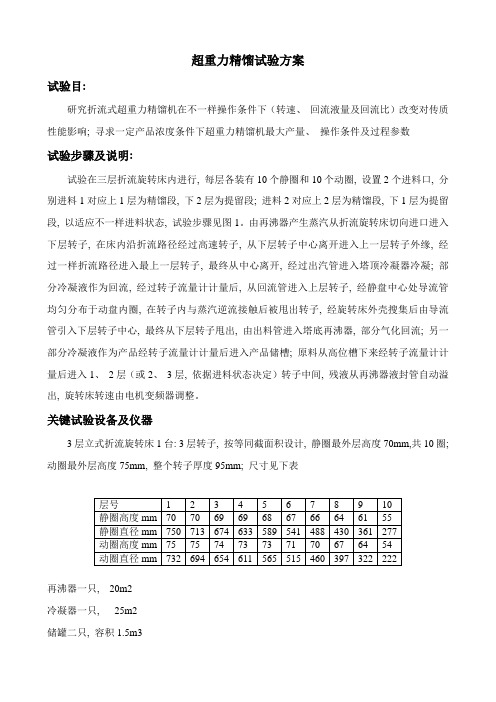

超重力精馏试验方案试验目:研究折流式超重力精馏机在不一样操作条件下(转速、回流液量及回流比)改变对传质性能影响; 寻求一定产品浓度条件下超重力精馏机最大产量、操作条件及过程参数试验步骤及说明:试验在三层折流旋转床内进行, 每层各装有10个静圈和10个动圈, 设置2个进料口, 分别进料1对应上1层为精馏段, 下2层为提留段; 进料2对应上2层为精馏段, 下1层为提留段, 以适应不一样进料状态, 试验步骤见图1。

由再沸器产生蒸汽从折流旋转床切向进口进入下层转子, 在床内沿折流路径经过高速转子, 从下层转子中心离开进入上一层转子外缘, 经过一样折流路径进入最上一层转子, 最终从中心离开, 经过出汽管进入塔顶冷凝器冷凝; 部分冷凝液作为回流, 经过转子流量计计量后, 从回流管进入上层转子, 经静盘中心处导流管均匀分布于动盘内圈, 在转子内与蒸汽逆流接触后被甩出转子, 经旋转床外壳搜集后由导流管引入下层转子中心, 最终从下层转子甩出, 由出料管进入塔底再沸器, 部分气化回流; 另一部分冷凝液作为产品经转子流量计计量后进入产品储槽; 原料从高位槽下来经转子流量计计量后进入1、2层(或2、3层, 依据进料状态决定)转子中间, 残液从再沸器液封管自动溢出, 旋转床转速由电机变频器调整。

关键试验设备及仪器3层立式折流旋转床1台: 3层转子, 按等同截面积设计, 静圈最外层高度70mm,共10圈; 动圈最外层高度75mm, 整个转子厚度95mm; 尺寸见下表再沸器一只, 20m2冷凝器一只, 25m2储罐二只, 容积1.5m3玻璃温度计二只, 精度0.1℃, 一只量程0~150℃, 另一只0~100℃调速防爆电机一台, 型号YB132M-4,防爆等级dⅡAT2, 功率7.5kW变频器一台: DZB系列, 11Kw,调频范围0~50Hz手持数字测速仪一台, 型号SZG441A, 量程10~99999r/min玻璃转子流量计四台, LZB-15, 量程50~500L/h, 一台; 量程100~1000L/h, 两台; 150~1500一台U型差压计一支, 正确到1mm, 水做指示剂气相色谱仪一台, 型号LAPC-64试验内容本试验采取乙醇-水系统在全回流及部分回流操作条件下对折流式超重力旋转床传质性能进行研究, 影响折流式超重力旋转床传质性能(传质效率即理论板数)参数关键有三个: 液量、转数和回流比, 试验采取固定其中两个参数, 改变另一个方法进行研究。

超重力精馏技术开发现状及其应用展望

----中北大学副校长、山西省超重力化工工程技术中心主任刘有智教授1超重力技术简介所谓超重力场是指远大于地球重力加速度g的环境。

物质在超重力场下所受的力称为超重力。

利用超重力科学原理而产生的应用技术称为超重力技术。

在超重力环境下,不同大小分子间的分子扩散和相间传质过程均比常规重力场下的要快得多,气-液、液-液、气-液-固体系在比地球重力场大数百至千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使相间传质速率比传统的传质设备提高1〜3个数量级,微观混合和传质过程得到极大强化。

同时,在超重力场下,不仅是整个反应过程的加快,而且气体的线速度也得到大幅度提高,这使设备单位体积生产效率得到1〜2个数量级的提高。

因此,超重力技术被认为是强化传递和多相反应过程的一项突破性技术,被誉为跨世纪的技术,超重力机也被誉为“化学工业的晶体管”。

2超重力技术基础研究为了拓展超重力过程强化应用领域,将超重力强化气-液传质过程拓展至强化液-液过程,和解决超重力工程放大共性关键问题,消除超重力场下化工单元操作(吸收、解吸、反应、萃取、精馏及非均相分离)工程化进程中的“瓶颈”,推进超重力过程强化技术在化工、环保、能源、军工等多个行业中的广泛应用,达到过程装备集约化、生产高效率、资源化、环保节能目的。

项目组对超重力装置结构及工作原理进行了创新,具体体现在:超重力装置结构优化设计、新型超重力场专用填料的开发、超重力装置流体力学性能研究和微观混合性能研究等。

2.1超重力精馏装置结构优化超重力精馏装置与流程可以依据气液流动形式、装置结构、填料设置情况、操作条件、流程结构等进行分类。

依据气液流动方式,可以分为并流、错流和逆流3种;依据装置的结构可以分为立式和卧式2种;依据填料的设置情况,超重力精馏装置可以分为一级超重力精馏装置、两级超重力精馏装置或多级超重力精馏装置等。

超重力床精馏设备运行机制解析

超重力床精馏设备运行机制解析1. 超重力床精馏设备概述超重力床精馏设备是一种用于分离和提纯混合物的装置,常用于化工、石油和制药等行业。

它利用与常规精馏不同的运行机制,能够有效地处理具有高粘度、高沸点和高含固体浓度的复杂混合物。

本文将对超重力床精馏设备的运行机制进行解析和分析,以帮助读者更全面地理解这一技术。

2. 超重力床精馏设备的原理超重力床精馏设备利用高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

在设备中,混合物通过喷嘴进入转盘状床层,床层在高速旋转的离心力的作用下迅速展开成薄层。

不同的组分在离心力和重力的共同作用下,按照其相对密度和粘度的大小在床层中分层,从而实现分离。

3. 超重力床精馏设备的运行机制3.1 床层展开在超重力床精馏设备中,床层的展开是非常关键的一步。

在高速旋转的离心力作用下,床层迅速展开成薄层,扩大了相对于常规精馏设备的有效分离面积。

这样一来,床层内的混合物接触面积增大,分离效果也随之提高。

3.2 组分分层床层内的复杂混合物在高速旋转的情况下,不同的组分会按照其相对密度和粘度的大小在床层中发生分层。

重组分会向外侧移动,轻组分则会向内侧移动。

这种分层现象是超重力床精馏设备运行的核心机制,也是实现混合物分离的关键。

3.3 产物收集经过床层分离后,轻组分和重组分分别沿着不同的管道收集出来。

通过精心设计和控制,可以实现对不同组分的有效分离和提纯。

这个过程需要根据混合物的特性和要求进行仔细调整,以获得最佳的分离效果。

4. 对超重力床精馏设备的观点和理解超重力床精馏设备是一种创新的分离技术,具有高效、节能、节材等优点。

相比于传统的精馏设备,它能够在更短的时间内完成分离,处理更复杂的混合物,并且可以更好地保留组分的活性和品质。

然而,超重力床精馏设备在实际运行中也面临一些挑战,如转速的控制、床层的稳定性等。

总结与回顾超重力床精馏设备的运行机制是基于高速旋转的离心力和物料在重力场中的作用力,实现混合物的分离。

超重力技术在精馏中的应用

超重力技术在精馏中的应用

超重力技術是一種利用霍爾效應的新型科技,綜合利用超低溫和高地形的空間,將分

子或離子禁區(PRZ)束縮到超壓力最小的空間來完成濃縮或定型實驗。

精馏作為一種稀

釋物質分離或濃縮的流程,是在通過一系列過濾裝置而將混合物分離的操作,所以,精馏

技術可以通過超重力技術進行濃縮操作。

超重力精馏技術被廣泛用於大膽的濃縮項目中。

它能夠達到改善濃縮技術效果的目的,可以有效地改善精馏的效率和性能,同時也可以有效地減少精馏的能耗。

此外,超重力技

術也可以減少精馏操作期間产生的污染,提高污染物濃度,並增加最終產品的安全性。

使用超重力精馏技術濃縮時,可以有效地穩定精馏操作的參數,例如溫度變化的嚴格

控制、沉淀力的抑制和穩定或改善兩種介質類型的界面行為等。

此外,該技術也可以在精

馏過程中有效地控制分子大小和控制網絡連接,有效控制蛋白質形成,以及改善精馏分離率。

除此之外,使用超重力技術可以提高原料表面活性,促進膠體結構的形成,促進非特

異性電場的濃縮或膠體復合,幫助保持均質性等。

也可以完成細胞粉碎、掃描和測定等濃

縮作業。

因此,超重力技術可以有效地提高精馏的分離率和效率,改善濃縮精度,減少能源消耗,控制來源多樣性,以及穩定精馏過程中的參數來完成濃縮作業。

由於該技術具有多重

優點,是一種優秀的濃縮技術,正在逐漸得到應用在精馏領域中。

超重力床精馏设备

超重力床是一种新型高效精馏设备,首创将超重力技术应用于工业生产中的连续精馏过程。

超重力床由一个或多个高速旋转的转子组成,气液以逆向折流方式流经转子,进行接触传质。

由此技术衍生的很多设备,但是大多用途差不多,这里以杭州钱江干燥设备有限公司的旋流剪切式超重力精馏塔为例。

旋流剪切式超重力精馏塔(也称快装式离心力精馏塔)是该公司与省级科研、设计单位联合研制的一种新型、高效的传质、分离设备,现已获得国家专利。

这种设备首先在国防、军工上得到应用,近年来逐渐在民用的化工、医药、轻工、石化、环保行业的溶剂回收、吸收脱硫等项目中得到应用。

其中我公司独创的“旋流剪切式超重力塔”是2元或3元组分产品连续精馏或间歇精馏不可多得的高手。

该设备具有体积小、重量轻、投资省、易运转、安全、可靠、灵活等优点,尤其是其占地少、占空间小(1.5米高的超重力塔相当于15米高的常规填料型精馏塔)、开停容易、安装方便、理论塔板数多,回流比小(单位长度上的理论塔板数是普通塔的5~10倍以上),节能明显,是常规塔无可比拟的。

其中“小型旋流剪切式超重力精馏塔”更是大、中学校、科研单位、工厂中试室或车间新产品开发、试制的不可缺少的设备。

本设备已用于甲醇、乙醇、丙酮、乙二醇、DMF、DMAC,N-甲基吡咯烷酮等有机溶剂的精馏、回收操作。

对易发生共沸的二元或三元互溶混合溶剂的分离,我公司开发的双塔(超重力)组合的萃取精馏装置在无水乙醇、乙酸乙酯、乙腈等的制取中获得很好效果。

超重力塔也能在高真空条件下操作;高沸点馏份的真空精馏分离我公司也开发出一款能将分离所的产品在高真空下(无平衡罐)连续抽出的超重力塔连续精馏装置。

一下就是旋流剪切式超重力精馏塔优点:1)塔径大大减少(相等处理量下)2)塔高大大下降,传统塔一般高度>10米,超重力塔只有2米左右。

从而可大大节省土建费用,也能放在一般厂房或实验室中使用。

3)操作快捷、方便。

传统塔开车到塔顶达设计组分往往需2~5小时左右,而超重力塔达平衡只需30分钟左右。

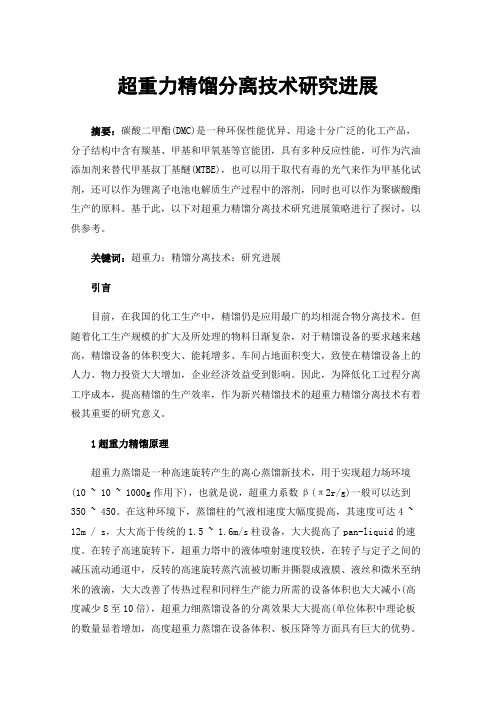

超重力精馏分离技术研究进展

超重力精馏分离技术研究进展摘要:碳酸二甲酯(DMC)是一种环保性能优异、用途十分广泛的化工产品,分子结构中含有羰基、甲基和甲氧基等官能团,具有多种反应性能,可作为汽油添加剂来替代甲基叔丁基醚(MTBE),也可以用于取代有毒的光气来作为甲基化试剂,还可以作为锂离子电池电解质生产过程中的溶剂,同时也可以作为聚碳酸酯生产的原料。

基于此,以下对超重力精馏分离技术研究进展策略进行了探讨,以供参考。

关键词:超重力;精馏分离技术;研究进展引言目前,在我国的化工生产中,精馏仍是应用最广的均相混合物分离技术。

但随着化工生产规模的扩大及所处理的物料日渐复杂,对于精馏设备的要求越来越高,精馏设备的体积变大、能耗增多、车间占地面积变大,致使在精馏设备上的人力、物力投资大大增加,企业经济效益受到影响。

因此,为降低化工过程分离工序成本,提高精馏的生产效率,作为新兴精馏技术的超重力精馏分离技术有着极其重要的研究意义。

1超重力精馏原理超重力蒸馏是一种高速旋转产生的离心蒸馏新技术,用于实现超力场环境(10 ~ 10 ~ 1000g作用下),也就是说,超重力系数β(π2r/g)一般可以达到350 ~ 450。

在这种环境下,蒸馏柱的气液相速度大幅度提高,其速度可达4 ~ 12m / s,大大高于传统的1.5 ~ 1.6m/s柱设备,大大提高了pan-liquid的速度。

在转子高速旋转下,超重力塔中的液体喷射速度较快,在转子与定子之间的减压流动通道中,反转的高速旋转蒸汽流被切断并撕裂成液膜、液丝和微米至纳米的液滴,大大改善了传热过程和同样生产能力所需的设备体积也大大减小(高度减少8至10倍),超重力细蒸馏设备的分离效果大大提高(单位体积中理论板的数量显着增加,高度超重力蒸馏在设备体积、板压降等方面具有巨大的优势。

2超重力精馏分离技术研究进展2.1强化分级换热开发与运用有效性针对精馏工艺,为切实提高其能量使用率,达成能量循环使用目标,推动混合物分离效率及提纯质量的提高,需要强化该项技术开发与运用的有效性,结合不一样的物质分离需要,制定并且完善开发与运用规范机制,确定技术运用的重难点,增强操作者的业务能力,有效调节温差,继而加强增效技术的运用。

超重力精馏技术的研发及产业化应用

液相

g

气相

a=w2r

液相

气相

常规气液接触设备

超重力气液接触设备

二、超重力技术(Higee)

1812年第一座 精馏塔应用, 已有近200年 的历史。

气液流量和转速对传质效率的影响 每个传质单元0.7块理论板,27块/米

五、设备性能研究

机械性能的研究 1、对设备长期运转动密封的可靠性和转子动平衡的要求 2、通过工业化试验,对可操作性、稳定性和安全性进行

了长期考察; 3、从真空到常压,对不同的精馏体系进行了工艺与设备

相匹配的系列研究试验。 经过十多年的研究和工业应用经验积累,形成了

0.83 0.63.11

13.8/7.2

折流式超重力床 0.8

乙醇/水

填料塔

0.4

0.55 9.0

0.276 1.13

16.4/4.1

七、超重力精馏技术特点

2、资源能源节约

折流式超重力床能耗降低主要来自于设备体积大幅度减小而带来 的热损失减小以及冷却水循环泵功率的降低,一般来说超重力床电机 功耗是可以被热损失减小的部分抵消的。

力技术可实现精馏设备小型高效的目标。

一、项目背景

本项目研发的折流式超重力床是我国原创的精馏设 备,并实现了产业化,技术处于国际先进水平,其工业 应用成功丰富了精馏技术;

超重力精馏技术适合精细化工、医药化工等产品品 种多,批量小的场合以及高粘度、热敏物料的分离和空 间受限的场合。

超重力技术简介

二、超重力技术(Higee)

Liquid Inlet

超重力精馏技术

Chenmical Intermediate242013年第04期陈阳隋志军(华东理工大学化工学院上海200237)摘要:超重力精馏技术作为一种新兴的相对传统精馏技术有巨大优势的新技术,越来越多地收到科研工作者的关注。

本文从宏观介绍了超重力精馏技术的发展历程、研究现状、工业化的应用实例,以及其发展前景的展望。

又从微观描述了超重力精馏设备的原理,内部传质传热的数学模型的经验表达。

从填料式的超重力精馏床到折流式超重力床,其中克服了很多超重力精馏工业化的困难,使其工业化的生产成为现实。

此外还介绍了超重力精馏的工艺流程以及在现实中的应用方向。

超重力精馏的实现使得现代化学工业微型化,大量节约资源,减少能源的消耗.这也是现代工业发展,建立资源节约型、环境友好型社会的需要。

关键词:超重力精馏工业化节能中图分类号:TQ 323.5文献标识码:A文章编号:T1672-8114(2013)04-019-04超重力精馏技术科研开发前言精馏技术不断发展的今天,各种耦合精馏技术应运而生,对这个有着悠久历史的分离技术不断更新和强化。

超重力技术的出现在化工中也被广泛的应用,如超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

超重力技术也运用到了精馏上,将会引起精馏工业的巨大变革,但工业化的过程仍然面临着诸多困难。

但随着人类技术的发展,超重力技术必然会成为化学工业的“晶体管”,就像晶体管的发明引起电子科技革命一样,巨大的分离设备将会成数量级式地缩小,为人类节约数以万计的资源。

所谓超重力场是指物体所受的力远大于地球重力的环境,物质在超重力场下所受的力称为超重力。

利用超重力科学原理而产生的应用技术称为超重力技术[1-6]。

1超重力精馏基本原理在超重力环境下,分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液两相在比地球重力场大数百倍至数千倍,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器提高几个数量级,极大强化了微观混合和传质过程[2]。

超重力精馏的应用与发展

司 (C 1 18 I I于 9 3年 报 道 的工 业 规 模 的 超 重 机 对 乙 精 馏 技 术 在 相 当 长 的 一 段 时 期 内仍 将 是 化 工 过 程 工 业 的 主 要 分 离 手 段 [。 随 着 经 济 规 模 的 ” 不 断 扩 大 . 馏 设 备 的 体 积 。 资 。 耗 及 占地 面 精 投 能 醇/ 丙 醇 和 苯/ 己烷 分 离 的 实 例 这 套 装 置 成 异 环 功 运 转 了 数 千 小 时 。从 而 肯 定 了超 重 力 精 馏 技 术

最 早 的 超 重 力 精 馏 尝 试 是 英 国 帝 国 化 学 公

填 料 ) 在 5 36倍 重 力 加 速 度 下 进 行 了 超 重 力 精 —1

馏研究【 们

作者 简 介 : 振 狮 (9 5 , , 读 研究 生 。从 事 化 学 工 程 与 工 张 18 一)男 在

艺 领域 的研 究 。

展 望

于传 统 塔 设 备 的传 质 性 能【

在 美 国奥 斯 汀 的 得 克 萨 斯 州 大 学 ( nvri U iesy t o ea t A s n也 建 立 了 1套 半 工 业 化 装 置来 f T xs a ut ) i 考 察 超 重 力 机 的 精 馏 传 质 特 性 。并 成 功 分 离 了环

馏设 备 和 技 术 上 的研 究 进 展 , 并对 超 重 力 精 馏 的研 究 和发 展 前 景进 行 了展 望 。 关键词: 重力 ; 超 精馏 ; 质 ; 转 填 料 床 传 旋

‘

中图分类号 :Q 2 .3 T 0 81

文献标识码:A

文章编号 :6 2 8 1 (0 0 0 — 04 0 17 — 14 2 1 )7 0 1 —4

超重力精馏技术的研发及产业化应用

超重力精馏技术的研发及产业化应用超重力精馏技术是一种目前较为新颖和先进的分离技术,具有高效、节能、环保等优势,广泛应用于化工、石油、医药等领域。

本文将对超重力精馏技术的研发和产业化应用进行探讨。

超重力精馏技术是传统精馏技术的一种改进和升级。

传统精馏技术通过微弱的重力作用将液体混合物中不同组分分离出来,但这种方法在分离效率和能耗方面存在一些不足。

超重力精馏技术则通过增加分离过程中的重力场强度,加速分离速度,提高分离效率。

目前,传统精馏技术通常在地球重力的作用下进行,而超重力精馏技术则在高重力环境中进行,如离心机和超重力场设备等。

超重力精馏技术的研发一方面涉及到对分离原理的深入研究,另一方面则需要开发出适用的设备和工艺流程。

研究人员通过对分离原理的分析和实验验证,发现在高重力场下,液体混合物中的组分在重力加速度的作用下,可以更快速地分离出来。

根据这一发现,研究人员设计并制造出一系列的超重力设备,如超重力离心机、超重力场沉淀器等,为超重力精馏技术的实际应用提供了基础。

超重力精馏技术的产业化应用主要体现在化工和石油领域。

以化工领域为例,超重力精馏技术可以应用于各种化工过程中的分离和纯化操作,如有机合成反应的中间体分离、高沸点气体的净化和回收等。

超重力精馏技术相比传统精馏技术具有更高的效率和更低的能耗,可以大大提高化工生产的经济效益和资源利用率。

在石油领域,超重力精馏技术也可以应用于石油炼制过程中的各个环节,如原油分离、石油化工产品的加工等,可以提高炼油厂的产能和产品质量。

超重力精馏技术的应用还可以推动医药领域的发展。

在药物合成和制备中,超重力精馏技术可以用于快速分离和纯化合成中间体和最终药物产品,提高药物研发的效率和质量。

此外,超重力精馏技术还可以用于医药废水的处理和回收,减少对环境的污染,实现资源的循环利用。

综上所述,超重力精馏技术具有较高的分离效率、节能环保等优势,可以广泛应用于化工、石油、医药等领域。

超重力技术及其应用

超重力技术及其应用所谓超重力指的是在比地球重力加速度大得多的环境下,物质所受到的力。

在地球上,实现超重力场的最简便方法是通过旋转产生离心力而实现。

在超重力场中,气-液、液-液、液-固两相传质比在地球重力场中大上百倍至万倍,相间的巨大剪切力和快速更新的相界面,使传质速率比在地球重力场中高出1~3个数量级,微观传质和分离过程得到极大强化。

超重力技术是强化多相流传递及反应过程的新技术,在国内外受到广泛的重视,由于它的广泛适用性以及具有传统设备所不具有的体积小、重量轻、能耗低、易运转、易维修、安全、可靠、灵活以及更能适应环境等优点,使得超重力技术在环保和材料生物化工等工业领域中有广阔的商业化应用前景。

1超重力技术原理超重力工程技术的基本原理是利用超重力条件下多相流体系的独特流动行为,强化相与之间的相对速度和相互接触,从而实现高效的传质传热过程和化学反应过程。

获取超重力的方式主要是通过转动设备整体或部件形成离心力场,涉及的多相流体系主要包括气-固体系和气-液体系。

1.1超重力场气-固接触技术的特点众所周知,传统重力场条件下,实现气-固体系加工过程的典型设备是各种重力流化床(图1) 。

然而,由于重力场的限制,传统流化床同时也表现出许多固有缺陷,如:大颗粒的腾涌、小颗粒的夹带、粘结、大气泡的存在造成气体短路从而导致气固分布不均大大降低了系统内的传质传热和化学反应速率等。

为此,前苏联学者首先提出了超重力(离心)流化床概念[1] (图1) 。

图1 传统重力流化床(鼓泡床)和超重力(离心)流化床相对于传统重力场,超重力气-固接触技术的突出特点主要表现在以下3个方面:a. 在超重力流化床中,由于重力场强度和流化速度均可调节,因此可将流化速度控制在鼓泡速度之下操作,从而获得良好的流化质量。

b. 在超重力条件下,由于颗粒有效重力增加,因而流化时气固之间的相互作用(相对速度)大大增强,从而使其传质传热速率远高于传统流化床。

超重力场精馏技术

Δ

L= 600 L/h

0 0 100 200 300 400 500 600 700 3 Q (m /h)

Δ

P (mmH2O)

600 r/min 800 r/min 1000 r/min 1200 r/min 1330 r/min

0 0 200 400 600 8001000 1200 L (L/h)

Glitsch 公司超重力旋转床用于精馏塔改造

常规精馏塔高度可观 如对常规精馏塔改造,增加塔 板数或填料层高度,难以实现。

摘自《Higee - a status report》Fowler, R. 1989

Glitsch 公司超重力床用于精馏塔改造

超重力旋转床用于 精馏塔改造,可以 在不增加塔高的基 础上实现增加塔板 数或填料层高度的 目的。

盘; 6-气体出口管; 7-液体进口管; 8-中间进料管;9壳体; 10-液体出口管;11-转轴

两层转子的折流式超重力床结构

10 6-2

6-1

6-3

Simplified sketch of zigzag rotating beds with two-rotors in a casing

6-1, 6-2, 6-3—liquid inlet pipe; 10—directing pipe

气体:转子外缘→折流圈→中心(压力) 气液两相在转子内总体呈逆流流动; 在动/静折 流圈之间的通道中,气液呈错流/逆流接触

折流式超重力床的特点

1.上板静止下板旋转,可省掉1个动密封(上动密 封),设备可靠性提高 2.上板静止,进料口可设置在上板任意位置,实现中 间进料,因而可用于连续精馏过程 3.转子的气液接触元件为折流圈,因此不需要中心进 料的液体分布器,防堵塞的能力强 4.转子内气液以“S”形路线通过折流圈,流动路径增 长,有利于提高传质效率 5.可以方便地在一个壳体内实现多转子同轴串连,理 论塔板数可成倍提高

超重力床精馏设备的工作原理

超重力床精馏设备的工作原理

超重力床精馏设备是一种新兴的分离技术,主要应用于大规模的化工

生产和炼油行业。

其工作原理是通过利用超重力场对混合物进行分离。

超重力场是指超过地球重力场的作用力,一般在10-1000倍的范围之内,能够使混合物成分在分子水平上发生位移,从而实现分离。

超重力床精馏设备的组成通常包括床柱、进料分配装置、加热炉、冷

凝器、产物收集装置等部分。

其中床柱是实现分离的核心部件,由内

外两层筛管组成,空气在内层筛管中流动,而粉状物质则在外层筛管

中流动。

通过对床柱内外流体压降的控制,可以实现不同混合物的分离。

超重力床精馏设备在工作时,将混合物从进料分配装置中输入到床柱中,经过加热后,混合物在床柱中流动,同时被超重力场所作用。

不

同成分的位移速度不同,因此会出现不同的浓缩层,由此将混合物分

离成不同的组分。

分离后产生的气体、液体分别被收集。

超重力床精馏设备是一种高效、节能的分离技术,相比传统精馏技术,可以降低能耗、提高分离效率。

但是,由于其涉及到很高的工程技术

难度,目前在工业生产中还不是很普及。

随着科技的不断发展,相信

超重力床精馏设备在未来会得到更广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

传统精馏的取代者——超重力精馏闪俊杰刘润静杜振雷马建兵崔文豪摘要:对超重力技术在化工中应用的现状,尤其是在精馏领域的应用作了较全面的总结。

介绍了超重力技术的基本原理和特点及超重力精馏的基本流程图,并对其在精馏领域的优越性进行了较为详细的叙述。

Abstract:A comprehensive review on the recent advances of HIGEE applied in chemical industry and especially in distillation is given in this paper. The basal principium and characteristic of HIGEE are presented.And the basic flowsheet of distillation in the high-gravity condition is also given.At the same time ,the superiority of HIGEE in the field of distillation is described in detail. 关键词:超重力精馏相间传质分离在化学工业中,高达百分之八十的投资用于化工产品的净化和提纯,而精馏无疑是其中最重要的操作单元之一,精馏技术的发展直接关系到产品的质量、生产的效率及能耗的高低。

因此,现有精馏技术的提高将会大大促进化学工业发展并显著提高其经济效益,超重力精馏就是一种较前沿的分离技术。

目前超重力技术已经凭借其独特的优点成功应用于化学工业的多个领域,如包括超细粉体制备、油田注水脱氧、脱硫、除尘、精馏以及吸收等。

本文将重点介绍超重力技术在精馏方面的应用。

1.超重力技术的基本原理超重力是在比地球重力大的多的环境下物质所受到的力。

在超重力的环境下,不同大小分子间的分子扩散与相间传递过程均比常规重力场下的要快得多,气-液、液-液及液-固两相在比地球重力场大数百倍至数千倍的超重力环境下的多孔介质或孔道中产生流动接触,巨大的剪切力将液体撕裂成微米至纳米级的液膜、液丝和液滴,产生巨大的和快速更新的相界面,使得相间传质速率比传统的塔器中的提高1~3个数量级,极大强化了微观混合和传质过程,从而有效的促进了许多化学反应过程[1]。

在地球上,实现超重力环境的方法是通过旋转产生离心力,这种经过特殊设计的旋转设备称为超重力机,又称为旋转填充床。

它也因为其突破性的优点而被誉为“化学工业的晶体管”。

2.超重力机的特点由于超重力环境的特殊作用,使得超重力机具有以下特点:(1)极大地强化了传递过程(传质单元高度仅1~3cm); (2)极大地缩小了设备尺寸与重量(不仅降低了投资,也增加了对环境地改善); (3)物料在设备内的停留时间极短(10~100ms);(4)气体通过设备的压降与传统设备相近;(5)易于操作,易于开停车。

由启动到进入定态运转时间极短(1min内);(6)运转维护与检修方便的程度可与离心机或离心风机相比;(7)可垂直、水平或任意方向安装,不怕振动与颠簸。

可安装于运动物体如舰船、飞行器、及海上平台; (8)快速而均匀的微观混合。

基于以上特点,超重力技术可以应用在以下特殊过程:热敏性物料的处理(利用停留时间短);昂贵物料或者有毒物料的处理(利用机内残留量少);选择性吸收分离;高质量纳米材料的生产;聚合物脱除单体等[2]~[4]。

3.超重力在精馏中的应用3.1超重力精馏的原理相间传质过程是化学工业中最基本的过程,是精馏操作这一过程的实质。

因此,强化相间传质过程对提高精馏效率有着根本性的意义。

对于传统的传质设备如填料塔、板式塔等,由于在重力场的作用下,其相间传质速率不可避免的受到重力场的影响,因此,要想强化传质过程,缩小设备体积,就必须突破重力场的影响[5]。

超重力传质技术就是在此背景下诞生的一种前沿技术,它利用强大的离心力场代替了重力场,从而实现了传质过程的强化。

从理论上讲,在超重力场中,精馏过程中的汽液两相由于接触面积大且相界面又能快速更新,使得汽液两相在较短的时间内能达到相平衡,从而达到降低理论塔板高度的目的。

因此,利用超重力环境下高度强化的传质过程和微观混合过程特性,可以将往往高达几十米的巨大的精馏塔用不到两米的超重力机代替,这无疑将会大大降低生产成本并极大的提高其分离效率。

3.2超重力精馏典型工艺流程超重力精馏的实验流程如图1所示,由再沸器1出来的蒸汽从气体进口管16进入旋转床外腔15,在气体压力的作用下自外向内作强制性流动通过填料层2,最后汇集于填料床的中心管13,然后从气体出口11进入冷凝器9。

经冷凝器9冷凝后,回流液体通过转子流量计8计量,然后进入位于中央的一个液体分布器12,经喷嘴14喷入旋转填料内在离心力作用下自内向外通过填料甩出。

液体由旋转床的外壳15收集,经液体出口16流回再沸器1循环进行。

1-再沸器;2-填料;3-机壳;4-液体入口;5-取样口;6-温度计;7-阀门;8-流量计;9-冷凝器;10-压力表;11-气体出口;12-液体分布器;13-旋转填料床中心管;14-喷嘴;15-RPB外腔;16-气体进口、液体出口;17-转轴;18-取样口图1 实验流程图3.3超重力精馏在国外的发展由于超重力技术具有了以上这些无可比拟的优势,世界上许多大的化学公司和研究部门都在竞相对超重力技术进行开发研究并进行了一系列中试或工业性运行,以求替代传统的精馏分离操作。

其中最早的超重力精馏尝试是英国帝国化学公司(ICI)于1983年报道的工业规模的超重力机进行乙醇与异丙醇和苯与环己烷分离的实例,这套装置成功运转了数千小时,从而肯定了这一新技术的工程与工艺可行性。

其传质单元高度仅为1~3cm,较传统填料塔的1~2m下降了两个数量级,这也是超重力机问世的同时进行的首次实验;接下来该超重力技术又被应用于脱除被污染的地下水中的有机物,成功将水中的苯、甲苯、二甲苯的含量由500~3000μg/kg脱除到1μg/kg左右;在美国得克萨斯州的奥斯汀大学也建立了一套半工业化装置来考察超重力机的精馏特性,并成功分离了环己烷-庚烷体系,该装置的外径只有60cm,传质单元高度在3~5cm左右;Trevour Kelleher等[6]对环己烷正庚烷体系进行了精馏试验,并应用于小规模生产。

在致力于超重力应用于工业的同时,其理论研究工作也在进行,美国Tennessee州立大学的Singh,s.p.于1989年的博士论文中描述了对超重力机的传质、液泛、功耗进行了研究;与此同时,美国的一些大公司如Du Pont、Dorton等也都在自行进行这方面的研究。

由于超重力技术可能带来的巨大经济利益,在国外无论是ICI公司还是其他公司都很少对这一技术进行实质性的技术报道,只是发表一些应用性的研究成果与商业性报道。

3.4超重力精馏在国内的发展在国内,超重力技术同样受到了学术界的高度重视。

汪家鼎院士曾于1984年作过关于超重力技术及其应用前景的报告;浙江大学陈文炳等曾经发表过常规填料超重力机内传质实验的结果;天津大学的朱慧铭于1991年发表关于超重力分离过程研究的硕士论文;其中北京化工大学的陈建峰教授及其所在的超重力工程研究中心对超重力技术在我国的发展作出了突出的贡献,尤其是在纳米级超细粉体制备方面取得了显著的成果;关于超重力在精馏方面应用的文献并不多,主要集中在中北大学。

理论研究方面,北京化工大学的许明等[7]进行了超重力旋转床中气液两相流动与传质过程的数值模拟研究,提出并证明了超重力旋转床中气-液两相流动和传质过程的数学模型;中北大学与山西超重力化工工程技术研究中心的栗秀萍、刘有智等[8]-[9]以乙醇-水溶液为体系进行了旋转填料床精馏性能的研究,实验表明随着气相动能因子(F)和超重力因子(β)的增大,理论塔板数存在一个峰值,即当F为0.46 kg0.5·m-0.5·s-1、β介于42.95~67.11时理论塔板数最大为 5.5,此时传质效果最好。

并且得出该旋转填料床的传质单元高度在1.09~1.76cm之间,与传统填料塔相比,传质单元高度降低到1/100左右。

以上数据均证实了旋转填料床用于精馏单元操作的可行性,此外作者还建立了传质模型,即N=100.06987β0.1056(F/△P0.5)0.3330,将回归结果与实验结果进行对比,所有的点平均误差为9%,回归结果与实验结果比较吻合。

这次研究提供了旋转填料床用于精馏单元操作的实验数据和理论依据,为旋转填料床精馏操作的工业化奠定了基础;后来栗秀萍等[10]又以甲醇-水溶液为体系进一步研究了精馏过程中转子对旋转填料床传质性能的影响,也证明在超重力场中精馏过程存在最佳操作条件,即回流量为10.4L/h、转速1600r/min时理论塔板数出现最大值,而且其转子结构对精馏装置的精馏性能有较大影响,并将超重力精馏装置与传统填料塔进行了比较,传质效率高1~2个数量级,气相压降低1/3~1/2,传质单元高度最小为9.5mm,设备体积小,能耗小,特别是不易液泛;在以上实验基础上栗秀萍等[11]又对超重力场中甲醇-水溶液的精馏过程进行了研究,除得出了与先前实验相同的结果外,还建立了超重力装置精馏过程的另一传质模型与流体力模型,即超重机精馏全回流操作的气相△P=39.25β0.3215F0.4535L0.2961,其中L为回流量。

此模拟与试验结果进行对比,平均偏差为 5.64%,说明该关联式能很好地吻合试验数据;在以上对旋转填料床精馏特性研究的基础上,中北大学的喻华兵等[12]以塑料多孔板为填料、乙醇-水为体系,进一步研究了气相动能因子(F)、超重力因子(β)和回流量(L)对旋转填料床流体力学特性的影响,研究表明气相压降随着F、β和L得增加而增加,证明了旋转填料床的压降较小,其基本范围为50~400Pa,能耗较低;康荣灿等[13]研究了填料结构对错流旋转填料床传质性能的影响,得出在错流旋转填料床中体积传质系数随超重力因子、气液流量的增加而增大的结论,并针对四种不同填料分别建立、证明了传质系数模型,其拟合结果与实验结果对比,最大相对误差14.6%,平均相对误差3.6%,模型结果与实验符合很好;鲍铁虎等[14]对转子直径为500mm的折流式旋转床进行了精馏试验,在液体流量25L/h、转速1200r/min的操作条件下,获得9.8块理论塔板的效果,传质单元高度为5cm。

以上这些基础研究虽然还未达到工业化的程度,却为超重力技术应用于精馏过程提供了大量可贵的数据。

在实际应用方面,浙江大学曾进行过超重力环境下精馏分离乙醇-水体系,得到的传质单元高度为4cm左右,此结果与美国奥斯汀大学的实验结果不谋而合;近年来,浙江工业大学分离工程研究所与杭州科力化工设备有限公司联合开发出的超重力精馏设备——折流式超重力旋转床[15]- [16],已成功地应用于工业生产中的连续精馏过程,此设备直径为830mm、高度仅为0.8m,其分离效果与10多米高的填料塔相当,可达15~20块理论板,而设备的占地面积不足2m2,开创了在单台超重力旋转床设备中实现工业生产中连续精馏过程的先河。