钢卷缺陷

(完整版)热轧产品缺陷图谱

目录5.热轧板卷缺陷(M) (2)(M01) 结疤 (3)(M02) 气泡 (5)(M03) 表面夹杂 (7)(M04) 分层 (9)(M05) 中心线缺陷 (10)(M06) 压入氧化铁皮 (11)(M07) 辊印 (14)(M08) 轧烂 (16)(M09) 压痕(压印、压坑) (18)(M10) 塔形 (20)(M11) 松卷 (22)(M12) 扁卷 (23)(M13) 瓢曲 (24)(M14) 波浪(中浪、双边、单边浪) (26)(M15) 镰刀弯 (28)(M16) 横折 (29)(M17) 折迭 (30)(M18) 折边 (32)(M19) 边裂 (33)(M20) 划伤 (35)(M21) 刮伤 (36)(M22) 剪切断面不良 (38)(M23) 纵切交叉卷 (39)(M24) 油污 (41)(M25) 撞伤 (42)(M26) 厚度不合 (44)(M27) 宽度不合 (46)(M28) 长度不合 (47)(M29) 凸度不合 (48)(M30) 楔形 (50)(M31) 切斜 (51)(M32) 冲裂 (52)5.热轧板卷缺陷(M)本章节收录了大量的热轧板卷的缺陷照片,并对每种缺陷的特征、产生原因与危害、预防消除方法、检查方法、判定等作了简要描述。

为我们在实际生产过程中,对于常见产品质量缺陷的判定、成因分析以及治理措施的制定提供一定的指导作用。

(M01) 结疤图5-1-1图5-1-2a)缺陷特征附着在钢带表面,形状不规则翘起的金属薄片称结疤。

呈现叶状、羽状、条状、鱼鳞状、舌端状等。

结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落;另一种是与钢的本体没有连结,但粘合到板面上,易于脱落,脱落后形成较光滑的凹坑。

b)产生原因及危害产生原因:①板坯表面原有的结疤、重皮等缺陷未清理干净,轧后残留在钢带表面上;②板坯表面留有火焰清理后的残渣,经轧制压入钢带表面。

危害:导致后序加工使用过程中出现金属剥离或产生孔洞。

冷轧带钢边鼓缺陷产生原因与控制措施

冷轧带钢边鼓缺陷产生原因与控制措施全文共四篇示例,供读者参考第一篇示例:冷轧带钢是一种重要的金属材料,广泛应用于建筑、汽车、机械制造等领域。

在生产过程中,冷轧带钢常常会出现边鼓缺陷,影响产品质量。

本文将从冷轧带钢边鼓缺陷的产生原因和控制措施两方面进行探讨。

一、冷轧带钢边鼓缺陷产生原因:1. 轧辊质量不良:轧辊表面粗糙度大、硬度不足或不均匀,会导致轧件表面质量不良,进而引起边鼓缺陷的产生。

2. 轧辊边缘磨损严重:轧辊边缘磨损加剧,造成轧件边部挤压不平整,易产生边鼓缺陷。

3. 轧件冷却不均匀:冷却水量不足或水压不稳定会导致轧件温度分布不均匀,使得边部冷却速度不一致,进而引发边鼓缺陷。

4. 锯切不准确:如果在冷轧带钢的切割过程中,锯切位置不准确或锯切刀具损坏,容易导致边部挤压变形,产生边鼓缺陷。

5. 压下力控制不好:在轧制过程中,如果压下力控制不好,会造成轧辊与轧件之间的挤压不均匀,容易形成边鼓缺陷。

1. 提高轧辊质量:选用优质的轧辊材料,确保轧辊表面光滑、硬度均匀,减少轧辊对轧件表面的损伤。

2. 加强轧辊维护:定期检查轧辊边缘磨损情况,及时更换或修复磨损严重的轧辊,确保轧辊边缘的平整度。

3. 控制冷却工艺:合理设置冷却水量和水压,确保轧件冷却均匀,避免轧件边部出现温差过大的情况。

4. 加强锯切管理:对切割设备进行定期维护保养,确保切割精度和品质,避免因切割不准确导致的边鼓缺陷。

冷轧带钢边鼓缺陷的产生原因复杂多样,需要生产企业在生产过程中严格控制各项工艺参数,加强设备维护保养,提高操作技术水平,才能有效避免边鼓缺陷的产生,确保产品质量。

希望通过本文的介绍,能够对冷轧带钢生产企业提供一定的参考和帮助。

【以上内容仅供参考】。

第二篇示例:冷轧带钢是一种重要的金属材料,广泛应用于各种领域。

但是在生产过程中,冷轧带钢边鼓缺陷是经常出现的一种质量问题,给生产造成了一定的影响。

本文将从边鼓缺陷的产生原因和相应的控制措施进行探讨,希望对相关行业提供一些参考。

热轧卷板边裂缺陷成因分析

2 越高,效果越明显。3和2作用相同,

但效果没 2明显。此,在浇铸 2、3钢

的 中,应控 中N

,减少铸坯中微

c、N化合物的出,并在高温度下对铸

• 坯进行矫。 结晶器液面对角裂的影响

结晶器液面波动大极易引起铸坯表面裂纹

的产生,结 器液 稳定,导致钢液的浇铸

2019年第4期| 57

A

B

C

D

§

三

700 800 900 1 000 1 100 1 200 1 300

mm, 缺陷

,两 和 部 见

56 | 2019年第4期

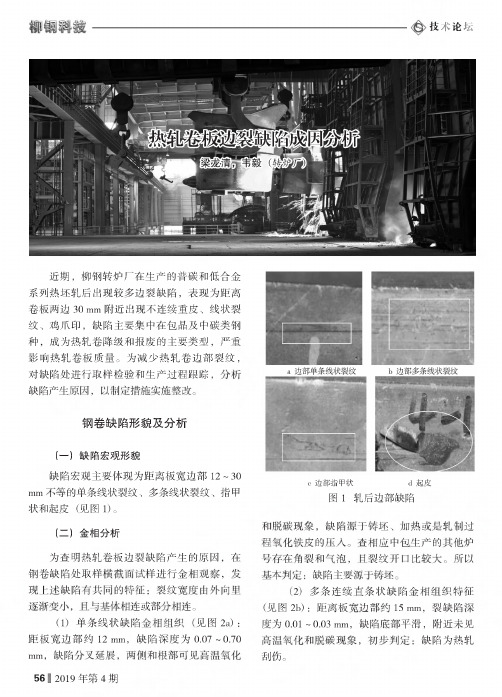

c边部指甲状

8起皮

图1轧后边部缺陷

和 碳现 , 缺陷

坯、 热 轧 过

程

皮的 。

中生产的 炉

在 裂和 , 裂纹

较

缺陷主要

坯

2 多条连续 条状缺陷金

(见图2b):距离板 边部 15 mm,裂缺陷

为0.01 - 0.03 mm,缺陷 部平滑,附近 见

和 碳现 ,

板宽边部约15 mm,缺陷深度为0.18 ~0.53 mm ,

缺陷呈单侧延伸,缺陷处存在轻微高温氧化和脱

碳现象。观察起皮缺陷照片:缺陷呈长条状,左

边封闭,右边起皮已起

缺陷

两,缺陷部

,裂口处 现杂物。初

步判定:铸坯皮下气泡带来的缺陷。

------------------------------ 技术论坛

受 力 过钢的 度极 时, 在坯

产生 裂, 在连铸过程

和

延。

晶钢,由于坯

时产生的

性

大, 同时, 如 结晶器 角

水

,

铸坯角部坯 厚度和 度

, 产生角裂。

冷轧钢卷退火氧化色缺陷产生的原因及出炉温度的影响

冷轧钢卷退火氧化色缺陷产生的原因 及出炉温度的影响王更超孔祥华刘建尊李文浩李美玲北京科技大学新材料技术研究院腐蚀与防护中心<中作者单位二>=北京市腐蚀、磨蚀与表面技术重点实验室,北京100083摘要 通过对设备故障和人为因素等方面的分析,得出冷轧钢卷在退火过程中出现氧化色缺陷的具体原因,从而为控制氧化色缺陷、提高产品表面质量提供了参考依据,并实验室模拟冷轧钢板在150℃、158℃、1652、180℃、200℃、250℃、280℃、3202八个不同的温度时退火出炉,观察冷轧钢板表面的氧化变色程度,得出退火出炉温度低于158℃时即可避免冷轧钢板表面的氧化色缺陷。

关键词 冷轧钢卷;退火;氧化色;出炉温度Cause of Oxidative Color Defects for Cold-rolled Coil in Annealing Process and The Effect of Tapping TemperatureWANG Geng-chaoKONG Xiang-huaLIU Jian-zunLi Wen-haoLI Mei-ling Corrosion and Protection Center of Institute for Advanced Materials and Technology, University of Science and Technology, Beijing;Beijing Key Laboratory for Corrosion, Erosion and Surface Technology, Beijing 100083Abstract Based on oxidized color defects formation during annealing of cold-rolled steel coil, the specific causes relate to equipment failure and human factors were analyzed, thus providing a basis reference for the control measures' formulation. Annealing treatment of cold-rolled steel coil at 150 ℃, 158 ℃,165 ℃, 180 ℃, 200 ℃, 250 ℃, 280 ℃ and 320 ℃ are simulated in the lab. And the result shows that as the annealing temperature is below 158℃, oxidized color defects of cold-rolled steel coil in annealing process can be averted.Key words Cold-rolled steel coil; Annealing; Oxidative color defects; Tapping temperature!是出炉温层邑在N2紧急要氮气气氛]殳的。

不锈钢钢卷边缘黑带缺陷改善_田伟光

图 4 保护渣碳质材料对熔速的影响

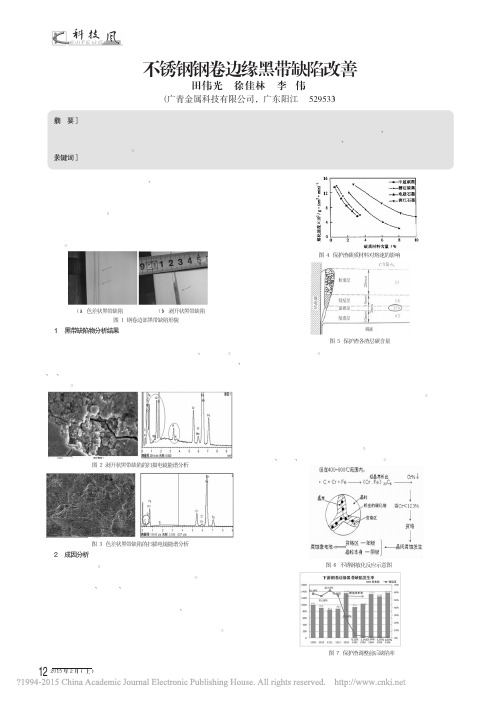

(a) 色差状黑带缺陷

(b) 剥开状黑带缺陷

图 1 钢卷边部黑带缺陷形貌

1 黑带缺陷物分析结果

根据钢卷边缘黑带的不同形貌,将黑带缺陷分为剥开状与色差状两种,

分别取两种黑带缺陷处做扫描电镜观察及能谱分析,如图 2、图 3 所示。从

图片中可以看出,剥开状黑带缺陷中有明显的夹杂物,夹杂物主要为 M g、

2012SJB760033 江苏省教育厅 2012 年度高校哲学社会科学研究 基金资助项目 中国方式在现代产品设计中的应用研究。

[参考文献]

[1] [日]无印良品著.朱腭译.无印良品 MUJI BOOK.广西师范大学出版社,2010. [2] 郑晓静.论无印良品的设计与生活哲学.合肥师范学院学报,2014. [3] 孙一帆.从 " 无印良品 " 看当代极简主义设计.文教资料,2009.

在连铸过程中,当保护渣的游离碳在一定程度偏高时,保护渣的熔速 变慢,保护渣液态渣层偶有补充不足,初生坯壳易与富碳层接触造成钢坯表 层富碳,材料经后续的热轧伸长,形成一条富碳的带状,钢卷在酸洗过程中 发生敏化反应 (图 6),产生色差状黑带,同样由于钢坯边部受连铸二维冷却 的影响,此类缺陷易于钢带两侧发生。经长期观察统计,低碳钢种 (如 304L、316L、410S 等) 此类缺陷的比例更高。

2分析钢卷边缘黑带缺陷主要由于保护渣的游离碳含量偏高导致当保护渣游离碳异常偏高时熔速过慢导致液态渣补充不足造成保护渣烧结层和粉渣层直接卷入铸坯内部形成夹杂经后续工艺生产形成剥开状色差缺陷当保护渣游离碳含量一定程度偏高时熔速过慢导致液态渣补充偶有不足造成保护渣富碳层于铸坯表面接触造成铸坯表面覆碳在后续钢卷酸洗时发生敏化反应形成黑色带状色差

厂内 304 不锈钢连铸板坯生产至热、冷轧时,钢卷上下表面两侧易黑 带缺陷 (图1),该缺陷发生比例极高,在钢卷上间断性出现,缺陷部位与钢 卷正常表面有较明显的色差,酸洗无法消除,部分严重缺陷中部呈剥开状, 对钢卷品质造成严重影响。针对以上不锈钢钢卷缺陷,采用扫描电镜能谱分 析,确认钢卷表面黑带缺陷处的成分组成,并探讨了钢卷黑带缺陷与保护渣 中碳含量的关系,提出了控制保护渣中的游离碳含量来消除冷轧钢卷边缘黑 带的缺陷。

不锈钢表面常见缺陷类型汇总

不锈钢表面常见缺陷类型汇总1、狭缝——在钢卷正反两面热轧边缘20MM内,在钢卷全长上产生的线状缺陷。

日新原料上表面此缺陷较宽,下表面较窄。

故日新下表面作为冷轧单面保证品的基准面。

2、氧化线——材料板面存在因轧制残留的氧化物引起线状缺陷,和夹杂缺陷有所相似;3、翘皮(氧化皮掉落)——呈舌状或鱼鳞片状,有闭合的有张开的。

有大部也有小部于本体相连。

4、夹杂——有明显的点状、块状、长条状柳叶状的明显特征。

5、划线——加工时,在材料板面可看出条状点状有单条也有多条但无手感的划痕;6、划伤——加工时,在材料板面可看出条状点状有单条也有多条并有手感的划痕;7、碰伤——材料板面在外力作用下产生较大的材料变形;8、层间滑移(双面滑移)——在钢卷正反两面对称位置上发生形态相同的、细小而密集的伤痕。

由于板与板之间松卷产生。

9、折痕——加工时,板面在外力作用下产生较小的材料变形;10、纸压痕——加工时,板面因纸皱纹引起的材料变形;11、毛刺——加工时,在材料断裂面下部形成的塑性变形(平板为毛刺一端头向上、一端头向下);12、塌边(塌角)——加工时,在材料剪切光亮带上部形成的塑性弯曲变形;13、线状鳞状折叠——在钢卷的表面缺陷呈线状剥落状态有的被膜覆盖,有的未被覆盖。

14、边部鳞状折叠——在钢卷边部轧制边缘50MM以内发生的线状或山状的鳞状剥落,与轧制方向平行,连续或断续发生。

15、山形鳞状折叠——钢卷表面为山形剥落缺陷,发生的位置无特征,山形方向与轧制方向平行。

16、热轧头部滑移——在热轧卷头部大约5米两面有滑移伤痕。

17、氧化皮缺陷——在热轧的下表面头尾发生较多,呈长椭圆形的较多里面的材料呈凹下状。

18、停辊印——在钢带表面发生与轧制方向垂直的一条凹痕。

19、平整辊印——在钢板轧制方向上,以SPM工作辊周长为间距产生的凹凸形伤痕。

20、辊印——在钢板长度方向上,以CRM工作辊周长为间距而出现的凹凸形伤痕;中间辊印、支撑辊印:在长度方向无周期、是直线发生的凹凸伤痕21、边波——钢卷单边或者两边出现的波浪形形变22、凹坑——在热轧时常发生的不定形的杂物咬入而引起的,发生的位置不固定23、高温计冷却水斑点——带钢表面上有白色斑点,中间空的部位颜色和带钢一样。

冷轧板(卷)常见缺陷汇总

冷轧板(卷)常见缺陷汇总冷轧板(卷)常见缺陷缺陷名称缺陷特征产生原因表面夹杂钢板表面呈现点状、块状或线条状的非金属夹杂物,沿轧制方向间断或连续分布,其颜色为红棕色、深灰色或白色。

严重时钢板会出现孔洞、破裂、断带1)炼钢时造渣不良,钢水粘度大,流动性差,渣子不能上浮,钢中非金属夹杂物多。

2)铸温低,沸腾不良,夹杂物未上浮。

3)连铸时,保护渣带混入钢中。

4)钢水罐、钢锭模或注管内的非金属材料未清扫干净。

结疤钢带表面出现不规则的舌状、鱼鳞状的黑色斑点,分布面积大小不等,压入的深浅不均。

这类铁皮在酸洗工序难以洗尽,当铁皮脱落时形成口坑。

1)炼钢方面锭模内壁清理不净,模壁掉肉.上注时,钢腐飞溅,粘于模壁,发生氧化,铸温低,有时中断注流,继续注钢时,形成翻皮下注锭,保护渣加八不当一造成钢液飞溅。

2)轧钢方面板坯表面残余结疤未清除干净,经轧制后留在钢板上。

压入氧化铁皮缺陷呈点状、条状或鱼鳞状的黑色斑点,分布面积大小不等,压人的深浅不。

这类铁皮在酸洗工序难以洗尽,当铁皮脱落时形成口坑1)板坯加热温度过高,时间过长炉内呈强氧化气氛,炉生氧化铁皮轧制时压入。

2)高压水压力不足,连轧前氧化铁皮未清除干净。

3)高压水喷咀堵塞,局部氧化铁皮未清除。

4)集鳞管道打开组数不足,除鳞不干净。

欠酸洗带钢上下表面严重时整个板面呈现条片状、黑灰色条斑,无光泽1)热轧带钢各部分温度和冷却速度不同,即沿带钢长度方向的头、中、尾以及沿宽度方面的边部和中部的温度和冷却速度不同,使同带钢各部份的铁皮结构和厚度不同,一般说,热轧带钢的头、中部比尾部温度高30-50℃,因此,头部铁皮较厚,尾部铁皮较薄,因而,在酸洗速度相同的情况下,易产生局部未洗净。

2)酸洗工艺不适当,如酸洗的浓度、温度偏低,酸洗速度太快,酸洗时间不足,或亚铁浓度高未及时补充酸液等。

3)拉伸除鳞机拉伸系数不够,使铁皮未经充分破碎、剥离、影响酸洗效果。

4)带钢外形差,如镰月弯、浪形等,使机械除鳞效果差,易造成局部欠酸洗。

钢板常见质量缺陷

钢材销售业务中经常会碰到客户的质量投诉,业务员需要对其进行仔细的了解、分析、判断,并给予正确的反馈,本人根据工作中的经验,对常用的板材会出现的一些质量问题进行了归纳,供有关人员作参考,如有错误的地方请予指正:冷轧钢板1表面夹杂:表面呈现点状、块状或线条状的非金属夹杂物,沿轧制方向间断或连续分布,其颜色为好棕色、深灰色或白色。

严重时,钢板出现孔洞、破裂、断带。

原因:1)炼钢时造渣不良,钢水粘度大,流动性差,渣子不能上浮,钢中非金属夹杂物多;2)铸温低,沸腾不良,夹杂物未上浮;3)连铸时,保护渣带入钢中;4)钢水罐、钢锭模或注管内的非金属材料未清扫干净。

2介在物:缺陷呈点状,一般色泽与钢带不同,多呈白色、灰白色。

长度不是很长,多存在于钢带的头、屋部,程度严重时即形成剥片、孔洞。

分为闭口状和开口状。

原因是由于炼钢时钢水中有夹杂物,或热轧时钢带表面存在刮痕、凿痕等缺陷,经过冷轧时,在钢带表面即形成点状之痕迹。

3轧入污物:缺陷呈块状,一般呈白色,易集中发生在钢带某段长度。

原因是由于外来物(如衬纸、胶粒)被轧入钢带表面,而形成大面积、块状之缺陷。

4气孔和夹层:切断面上呈上下两层裂纹,但无分离。

原因是由于炼钢、热轧时钢带表面残留有气泡。

5结疤:表面出现不规则的“舌状”、“鱼鳞状”或条状翘起的金属起层,有的与钢板本体相连接,有的与钢板本体不相连,前面叫开口结疤,后者叫闭口结疤,闭口结疤在轧制时易脱落,使板面成为凹坑。

原因:1)炼钢方面:锭模内壁清理不净,横壁掉肉,上注时,钢液飞溅,粘于横壁,发生氧化,铸温低,有时中断注流,继续注钢时,形成翻皮;下注时,保护渣加入不当,造成钢液飞溅;2)轧钢方面:板坯表面残留结疤未清除干净,经轧制后留在钢板上。

6氧化铁皮:缺陷呈点状、条状或鱼鳞状的黑色斑点,分布面积大小不等,压入的深浅不一。

这类铁皮在酸洗工序难于洗尽,当铁皮脱落时形成凹坑。

原因:1)板坯加热温度过高,时间过长;炉内呈强氧化气氛,炉生氧化铁皮轧制时压入;2)高压水压力不足,连轧前氧化铁皮未清除干净;3)高压水喷咀堵塞,局部氧化铁皮未清除;4)集鳞管道打开组数不够,除鳞不干净。

新钢1580mm热轧卷板质量缺陷判定标准及图谱(PDF62页)

新钢1580mm生产线热轧卷板质量缺陷判定标准及图谱本标准主要根据表面检测仪上的带钢上下表面缺陷等级和近来热卷质量异议情况来确立判定依据的,并对热卷的质量异议图片、表面检测仪上的图片和现场钢卷图片缺陷组成缺陷图谱,对缺陷的特征、产生的原因、预防措施和检查判定进行了归纳。

本标准主要分以下三大部分。

一、表面检测仪缺陷等级划分;二、钢卷缺陷判定标准;三、热轧卷缺陷图谱。

本标准起草人:唐小勇、朱永宽。

一、表面检测仪缺陷等级划分上下表面仪上表面缺陷等级分为5级:轻微为1,2级——显示为鲜绿色。

一般缺陷为3级——显示为黄色严重缺陷为4级——显示为淡红色极严重缺陷为5级——显示为红色1级的缺陷面积<2mm*2mm2级的缺陷面积在(2mm*2mm——5mm*5mm)之间3级的缺陷面积在(5mm*5mm——10mm*10mm)之间4级的缺陷面积在(10mm*10mm——15mm*15mm)之间5级的缺陷面积>15mm*15mm二、钢卷缺陷判定标准(客户有特殊要求时,按客户特殊要求进行;否则,按以下标准判定。

)表1缺陷类型钢种国内或出口判定标准补充规定结疤或重皮(见缺陷图谱1)冷轧基料和管线钢国内只允许边部10mm以内存在,否则判订单外。

对于只是在带钢头尾存在重皮或结疤,要对其进行切除处理。

出口热轧商品卷国内只允许边部15mm以内存在,否则判订单外。

出口只允许边部10mm以内存在,否则判订单外。

气泡(见缺陷图谱2)冷轧基料和管线钢国内只允许边部15mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

对不符合判定标准的钢卷判订单外,临时封锁,上平整线做第二次判定。

出口只允许边部10mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行。

热轧商品卷国内①允许边部25mm以内存在气泡,且在带钢边部的长度方向每米不多于1个,缺陷宽度<6mm、长度<20mm,可放行;②对于国内的热轧商品卷,带钢宽度其它部位若出现翘皮,只要在表面缺陷等级≤3级,且相邻两个缺陷沿轧制方向的距离超过3米,可放行。

热轧钢卷横折缺陷产生原因探讨

纹 。但有 可能在 反弯 力矩 或压 力 作 用下 , 由 于钢板整体 失稳 , 如平 整折 卷机 的空 压辊 对 带钢包角过 大 , 钢 张 力 又小 时 , 生折叠 , 带 产

维普资讯

四 川 冶 金 I

面 可 能 看 不 出有 什 么 横折 或 板 形 缺 陷 。

最, 认为 , 它是 在卷 取 和 开卷过 程 中表 面压 缩 变形 集 中于局部 所造 成 。并 提 出了预 防和 消 除方 法。

【 关键 词 】 横 折

1 前 言

或 出现 折 棱 , 明 显 的 凹 凸 感 觉 。本 文 仅 分 有

析 较 厚 钢 板 产 生 横 折 的原 因 。 钢 板 较 厚 时 产 生 的横 折 表 现 为 表 面 产 生

变形 , 来 产 生 塑 性 拉 伸 变 形 和 长 度 增 加 的 原

一

面 , 卷 时 将 产 生 塑 性 压 缩 变 形 和 长 度 缩 开

1 降低 卷 取 温 度 , 大 轧 后 冷 却 速 度 , ) 加 以 提 高 钢 的屈 服强 度 。采 取 措 施 使 带 钢 在层 流 冷 却 和 卷 后 空 冷 过 程 中温 度 、 却 速 度 均 匀 , 冷

维普资讯

20 0 2年第 5期

热 轧 钢 卷 横 折 缺 陷 产 生 原 因 探 讨

四川 机 电职 业 技术 学 院

【 摘

李 登 超

要 】 综析 了横 折缺 陷产 生原 因的 几种观 点 , 出了热 轧 带钢 横 折 缺 陷产 生原 因的新 观 提 塑性 变形 钢板 弯曲

时出现在 板 宽 中心 , 时 板 边 、 有 中心 同时 存 在 , 时 贯 通 于 整 个 板 宽 。严 重 时 用 手 触 摸 有

冷轧钢卷凸包缺陷治理

第43卷 第9期 2008年9月钢铁Iron and Steel Vol.43,No.9September 2008冷轧钢卷凸包缺陷治理李俊洪1, 李 军1, 李卫平2(1.攀枝花钢铁研究院,四川攀枝花617000; 2.攀钢热轧厂,四川攀枝花617062)摘 要:针对冷轧带钢卷取过程中出现的凸包缺陷造成产品降级甚至报废问题,在开展重卷试验及断面形状实测基础上,分析了形成冷轧钢卷凸包缺陷的原因。

通过合理编排轧制计划、控制精轧机组工作辊热凸度、优化精轧机组工作辊辊型曲线以及解决工作辊轧制润滑和冷却不均等技术措施,有效解决了热轧带钢边部增厚带来的冷轧钢卷凸包缺陷问题,凸包缺陷发生率从6.65%降低到0.33%,取得了显著效果。

关键词:冷轧钢卷;凸包缺陷;热轧带钢;局部增厚中图分类号:T G335.12 文献标识码:A 文章编号:04492749X (2008)0920049204E limination of Ridge Defect of Cold Rolled Strip CoilL I J un 2hong 1, L I J un 1, L I Wei 2ping 2(1.Panzhihua Iron and Steel Research Institute ,Panzhihua 617000,Sichuan ,China ;2.Hot Rolling Mill of PZH Steel ,Panzhihua 617062,Sichuan ,China )Abstract :The problem of ridge defect occurred in cold rolled strip coiling was studied.Based on the experiment of uncoiling and recoiling and strip profile measurement ,the ridge defect of coil was analyzed.By the means of optimi 2zation of rolling schedule ,control of work roll thermal crown ,optimization of work roll profile on finishing train and uniform cooling and lubrication of work rolls ,the local thickening of hot rolled strip which causes the ridge defect was eliminated efficiently.The rate of ridge defect was decreased from 6.65%to 0.33%.K ey w ords :cold rolled strip coil ;ridge defect ;hot rolled strip ;local thickening作者简介:李俊洪(19692),男,博士,高级工程师; E 2m ail :J unhlidan @ ; 修订日期:2008203209 冷轧钢卷凸包缺陷,国外称钢卷隆起[1],主要危害是凸包缺陷达到一定程度时,钢卷开卷后形成局部浪形,影响用户使用。

本钢热连轧厂平整分卷机组常见表面质量缺陷产生原因及控制措施

本钢热连轧厂平整分卷机组常见表面质量缺陷产生原因及

控制措施

本钢热连轧厂平整分卷机组是一种关键设备,用于对热轧钢卷进行平整分卷,以满足客户对钢材尺寸和表面质量的要求。

然而,在生产过程中,常常会出现表面质量缺陷,给产品质量和客户满意度带来不良影响。

本文将分析本钢热连轧厂平整分卷机组常见的表面质量缺陷产生原因及控制措施。

1. 钢卷表面出现夹杂物

钢卷表面出现夹杂物是由于钢坯表面存在杂质或氧化皮等原因导致的。

为了避免这种情况的发生,应尽可能在热轧过程中削减或清除钢坯表面的杂质和氧化皮,以确保钢卷表面的质量。

2. 钢卷表面出现划伤

钢卷表面出现划伤是由于钢卷在运输、卷取或加工过程中受到的外力损伤而导致的。

为了避免这种情况的发生,应在运输、卷取和加工过程中尽可能减小外力的影响,同时对钢卷表面进行定期检查和维护。

3. 钢卷表面出现皱纹

钢卷表面出现皱纹是由于在轧制过程中,辊缝不平或轧制参数不当导致的。

为了避免这种情况的发生,应对辊缝进行检查和维护,确保辊缝平整。

同时,在轧制过程中应根据钢材尺寸和硬度调整轧制参数,以确保钢卷表面的质量。

4. 钢卷表面出现烧伤

钢卷表面出现烧伤是由于轧制过程中过度加热或冷却不当导致的。

为了避免这种情况的发生,应根据钢材的热处理要求和硬度调整轧制温度和速度,并在过程中对钢卷进行冷却控制,以确保钢卷表面的质量。

综上所述,保证本钢热连轧厂平整分卷机组表面质量的关键在于对生产过程中可能出现的问题进行及时的检查和维护,并根据钢材尺寸和质量要求调整轧制参数和控制温度和速度。

只有这样才能确保钢卷表面的质量,满足客户需求,并提高产品质量和客户满意度。

钢卷缺陷判定图谱

前言涟钢冷轧自2005年9月投产以来,产品质量在稳步上升,随着产品批量的扩大和品种开发的增多,用户对质量的要求也越来越高,由于冷轧产品深加工的特殊性,冷轧产品的表面和外观质量对产品的使用和加工性能有很大的影响,在实际生产中,由于表面质量和外观原因引起的质量降等和不能满足用户需求而引发的质量异议也时有发生。

为更好的服务于生产和现场质量检验,品质部组织相关人员收集部分冷轧产品常见缺陷图谱和资料,经整理、分析,编制成《涟钢冷轧产品常见缺陷图谱与判断》,对冷轧生产中的缺陷处理和质量判定有一定的参考价值。

本资料由于编制时间仓促,有一部分典型的缺陷图没有收集到,而且由于镀锌线停产,重卷、纵切线没有上来,因此没有收集到其相关的图谱和资料,这些有待下一步的完善和补充,同时也加上编者水平有限,存在一定的技术问题和认识不足之处,欢迎各专业技术人员批评指正。

本图谱在编制过程中,得到品质部物理室夏新民、冷轧厂贾友生、技术中心彭伟、余小青、章晓辉等专业技术人员的大力支持,在此表示感谢!2006年7月16日编制单位:涟钢品质部编制人:曾亮军、陈宏文、王文中审核:目录结疤(4)表面夹杂(5)分层(6)氧化铁皮压入(7)辊印(8)压痕(压印、压坑)(9)扁卷 (10)瓢曲 (11)镰刀弯 (12)折迭(13)边裂(14)气泡(15)折皱(16)刮伤(17)擦伤(划伤、划痕)(18)撞伤(19)切斜(20)欠酸洗(21)过酸洗(22)停车斑(23)浪形(24)氧化色(25)振动纹(26)平整斑(27)粘结(28)塔形(29)溢出边(30)卷取擦伤(31)锈蚀(32)松卷(33)凸包(起筋、隆起、鼓包)(34)厚度不合(35)长度不合(36)平整纹(37)孔洞(38)黄斑(39)黑斑(40)缺陷名称:结疤定义与外观:附着在钢带表面,形状不规则翘起的金属薄片称结疤。

呈现叶状、羽状、条状、鱼鳞状、舌端状等。

结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落叫闭口结疤;另一种是与钢的本体没有连结,但粘合在板面上,易于脱落,脱落后形成较光滑的凹坑称为开口结疤。

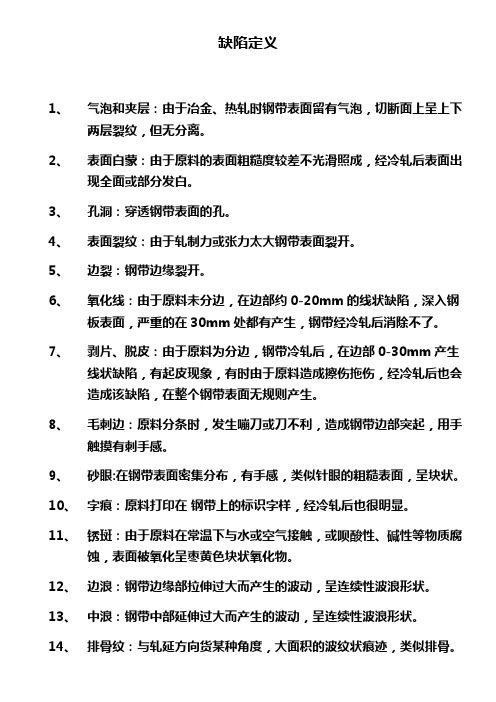

缺陷定义

缺陷定义1、气泡和夹层:由于冶金、热轧时钢带表面留有气泡,切断面上呈上下两层裂纹,但无分离。

2、表面白蒙:由于原料的表面粗糙度较差不光滑照成,经冷轧后表面出现全面或部分发白。

3、孔洞:穿透钢带表面的孔。

4、表面裂纹:由于轧制力或张力太大钢带表面裂开。

5、边裂:钢带边缘裂开。

6、氧化线:由于原料未分边,在边部约0-20mm的线状缺陷,深入钢板表面,严重的在30mm处都有产生,钢带经冷轧后消除不了。

7、剥片、脱皮:由于原料为分边,钢带冷轧后,在边部0-30mm产生线状缺陷,有起皮现象,有时由于原料造成擦伤拖伤,经冷轧后也会造成该缺陷,在整个钢带表面无规则产生。

8、毛刺边:原料分条时,发生嘣刀或刀不利,造成钢带边部突起,用手触摸有刺手感。

9、砂眼:在钢带表面密集分布,有手感,类似针眼的粗糙表面,呈块状。

10、字痕:原料打印在钢带上的标识字样,经冷轧后也很明显。

11、锈斑:由于原料在常温下与水或空气接触,或呗酸性、碱性等物质腐蚀,表面被氧化呈枣黄色块状氧化物。

12、边浪:钢带边缘部拉伸过大而产生的波动,呈连续性波浪形状。

13、中浪:钢带中部延伸过大而产生的波动,呈连续性波浪形状。

14、排骨纹:与轧延方向货某种角度,大面积的波纹状痕迹,类似排骨。

15、热烧伤:轧延时因油膜破裂,使钢带与工作辊直接接触而造成带状不光亮痕迹,次缺陷通常会在钢带正反面都会产生,呈对称性。

16、凿痕:在钢带表面存有流星状分布的尖锐,短促并深入钢带内部,分布不均匀,带有突起物,一般在钢带的头尾部发生。

17、轧机辊点:钢带表面形成的单面凸起小点,主要为轧机工作辊造成。

18、纵向辊印:主要为轧机工作辊造成,面积比轧机辊点大,形状不定,有时呈块状,有时呈片状,通常连续出现。

19、横向辊印:沿着钢带表面宽度方向的直线,主要为轧机上工作辊压伤造成。

20、停机辊印:由于换辊而在钢带表面留下的全宽度的一条直线,通常该直线前后的厚度会有差异。

21、焊道印:焊接引带的接头在钢带表面印下全宽度的直线状的痕迹。

热轧卷缺陷对冷轧产品影响(62页)

钢接触 磨损后产生沟槽而对带钢表面产生损伤。 3 、精轧导卫件异常磨损造成局 部不平对带钢下表面

产生损伤。

三 、表面缺陷形貌

黑皮卷划伤

白皮卷划伤

连续划伤

3 、划伤缺陷发生在400系钢种较多。

三 、表面缺陷与产生原因

4 、热轧氧化铁皮 定义与形态 带钢表面上存在沿轧制方向具有一定连续

性条状 、呈疏松针状 、散沙状或片状的氧化铁皮压入 。有 时亦会出现一至两条断断续续压入 。不同不锈钢钢种均可 发生 , 以304与430钢种居多。

主要产生原因 1 、主要是板坯的除鳞效果不好 , 一次氧化皮没有被除鳞 去除 ,经 酸洗后氧化皮被洗掉所呈现的状态。 2 、过程温度控制过高 , 次生氧化铁皮在轧制时又被压入 到钢卷的 表面上 , 。 3 、机架内除尘效果不好 ,板道不干净 , 异物压入带钢 表面。

目前不锈钢分公司生产的铁素体不锈钢SUS430 、半马 氏体不锈钢如410S存在边裂问题 ,410S的边裂率约10% , 纵观宝钢铁素体钢和半马氏体钢较短的生产历史 , 前一 阶 段410S边裂问题比较严重 ,通过攻关 ,边裂率明显下降; 可见高温和常温存在两相组织的400系不锈钢 , 其生产难 度和主要质量瓶颈就是边裂问题。

如果狭缝控制过大 ,用户在使用中无法剪切 除干净 ,使带钢成材率受到影响 ,不锈带钢卷通 过冷轧后一般用在制管行业上较多 。

三 、表面缺陷与产生原因

3 、热轧划伤 定义与形态 在酸洗或未酸洗时发现的 带钢上下表面的机械损伤 ,

平行于轧制方向分布 ,连续 或断续性的产生的锋利的线 状伤痕 ,程度严重的酸洗过 后在伤痕部位上咬入氧化铁 皮,大多在带钢下表面全长上 连续发生 ,有时是发亮的划 伤 , 也有时是暗划伤 ,在整 个轧线任意可能与带钢接触 的部位均可发生 。所有钢种 均可能发生。

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——宽窄印

缺陷特征:带钢边部左右对称出现颜色不同、 粗糙度值不同的区域;

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——宽窄印

缺陷原因: 由于前后带钢宽度不同,前卷窄后卷宽,平整 机未及时换辊;

控制措施: 根据生产计划中前后带钢宽度变化及时更换轧 辊;

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——黄斑

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——浪形

复合浪

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——浪形

双边浪

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——浪形

缺陷特征:带钢单侧、双侧边部、中部或者靠 近边部区域等呈现水波状高低起伏状,单侧浪 形称为单边浪,双侧浪形称为双边浪,中部浪 形称为中间浪,靠近带钢边部四分之一处有浪 形时称为二肋浪,同时存在时称为复合浪;

冷轧产品表面缺陷——色差

•缺陷特征:带钢表面存在纵向条状颜色差异,一般无手感;

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——色差

缺陷原因: 1)带钢表面粗糙度存在较大差别; 2)轧辊表面磨损不均,导致带钢表面颜色差异; 3)热轧后表面层流冷却不均导致热轧卷表面色差遗 传至最终产品;

控制措施: 1)更换轧辊; 2)增加平整液流量、压力等; 3)改善热轧卷表面质量;

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——振纹

缺陷特征:带钢表面经油石平行于轧制方向打 磨后呈现明暗相间的条纹,又名颤痕;

常见冷轧质量缺陷赏析

冷轧产品表面缺陷——振纹

缺陷原因: 1)平整机本身振动造成带钢表面产生振纹; 2)平整机轧辊磨削精度不好造成带钢表面产 生振纹;

控制措施: 目前暂无

常见冷轧质量缺陷赏析

不锈钢缺陷图谱解读

2、山鳞脱皮

三、脱皮缺陷的定义与分类

缺陷名称:山鳞脱皮。 缺陷描述:带钢表面呈山形状(M型)的带根部翘皮缺陷,无固定位置,一般发生在钢边部20100mm居多。长度一般大于10mm,宽度≥1mm。 产生工序:精炼工序。 产生原因:板坯表面质量问题,如边部横裂、表面凹坑等缺陷未修磨、修磨不当等经热轧后形 成的山形鳞状折叠,经冷轧后出现的脱皮状缺陷。 预防措施:优化冶炼工序,减少钢坯表面缺陷,对于板坯表面缺陷的修磨做好消缺操作和管理 规范。 建议处理方式:轻微脱皮补打磨,严重时切边,边丝判为废材。

4、线鳞

三、脱皮缺陷的定义与分类

缺陷名称:线鳞。 缺陷描述:缺陷散布在冷轧钢带的表面,缺陷呈线状剥落状态,缺陷的两端为针状,较细。 产生工序:精炼工序。 产生原因:热轧钢带中附有细小夹杂物,主要是冶炼时产生的呈球状的脱氧产物或耐材夹杂 物,未充分去除后,残留于钢坯中,经冷轧时加以延伸产生。 预防措施:保证钢水洁净度,提升稳态浇注水平 建议处理方式:补打磨或降级

二、冷爆缺陷的定义与分类

定义: 冷爆是钢带在轧制过程中,发生突发的断带现象或是轧制完成后待退火过程中发生自 发的爆裂。 1、头尾断带

缺陷名称:头尾断带。 缺陷描述:通常断口只有一个,发生在轧制过程中,断带位置位于头尾8%以内的断带。 产生工序:带钢工序 产生原因:头尾厚度存在的超差、板形、冷却、厚度波动等问题相关,导致受力不不均而断 带 预防措施:控制头尾厚度超差、板形、厚度波动等问题 建议处理方式:重量大于300kg能成卷判为利用材,重量小于300kg或不能成卷判为废材

2.生锈及锈蚀裂纹

一、裂纹缺陷的定义与分类

缺陷名称:生锈及锈蚀裂纹。 缺陷描述:在白卷上能看到明显的锈蚀痕迹,轧制后产生裂口。 产生工序:运输及储存 产生原因:在运输及储存过程中,带钢经海水、雨水等浸入而出现生锈、腐蚀 预防措施:带钢在运输及储存过程中避免海水、雨水浸入,钢带存放时干燥地方 建议处理方式:判为利用材

热轧钢卷 缺陷

热轧钢卷缺陷1、精轧边损宏观特征:损伤处平滑;产生原因:带钢边部与精轧导轮、侧导板等接触,产生剧烈摩擦,边部金属损伤;2、卷取边损宏观特征:损伤处不平滑;产生原因:卷取侧导板压靠过紧,或侧导板损伤,带钢边部与之产生剧烈摩擦,造成边部金属损伤;3、卷层错动宏观特征:外观形状不一,无规律;位于钢卷两侧端面。

产生原因:钢卷或捆包在行车吊运过程中,端面受到夹具擦刮,金属破损;4、边部毛刺宏观特征:锯齿状,大小各不相同,比较锋利,易对包装、皮肤划伤。

产生原因:板坯加热过程中存在夹心现象、轧件宽度方向温度不均匀等原因、上下表温度不均等原因,表层金属在宽展中溢出,在后续减薄延伸过程中断裂;小结对于边损缺陷,如果用户对采购的钢卷还要进行切边,则影响不大,用户如果分条使用,也没什么问题,但可能会有损失。

对于边部毛刺类缺陷,主要是影响厂内后道冷轧工序的生产,用户使用一般没问题,但用户采购钢卷用于深加工,则边部毛刺也要注意。

以上缺陷如果条件允许,可以用砂轮机人工对侧面进行打磨,可以适当减轻缺陷程度。

热轧钢卷外形质量缺陷1、塔形宏观特征:部分卷层凸出或凹于钢卷端部平面。

产生原因:带钢卷取过程中,由于夹送辊辊缝呈楔形、进卷板机时对中不良、带钢存在镰刀弯、助卷辊间隙过大等原因,造成钢卷内圈部分卷层凸出;2、溢出边产生原因:原因和塔形一样,只是凸起部分比较小;3、卷层错动宏观特征:部分卷层反复凸出、凹于钢卷端部平面,参差不齐;产生原因:卷筒传动端磨损严重,转动时存在较大的离心差;卷取前侧导板开口度过大,带钢轴向往复窜动;4、内圈松卷宏观特征:钢卷内圈卷层松垮,卷层之间存在较大的间隙,严重者可见带头塌落;产生原因:卷取张力设置不合理;卷取完毕后,卷筒反转;5、外圈松卷宏观特征:钢卷外圈卷层松垮。

产生原因:捆带断裂,外圈部分卷层松垮;人工打捆,捆带未收紧;6、扁卷宏观特征:目视观察钢卷整体为椭圆形;产生原因:由于钢卷卷取温度过高、长时间卧式堆放、卧式放卷堆垛过高、卷取张力小卷层松散、吊运过程中承受了较大的冲击等原因,造成钢卷整体塌扁;以上6种钢卷会出现的质量问题会影响用户的上卷、开卷、吊运,如果是冷轧、涂镀产品还会影响产品表面质量,甚至不能使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

停车废

锌粒与锌疤

表面呈点状及块状凸起,大小不等,颗粒像芝麻,米粒状, 表面粗糙不平。呈颗粒状称锌粒表面呈块状称锌疤。

边厚

镀锌钢带边沿的锌层比中间或其它部分的锌层厚称边厚。

气刀条痕

镀锌钢带沿轧制方向呈直线条纹或条状凸起纹。

露钢

在镀锌钢带上有露出钢基的黑点或黑块称露钢。这些黑点或 黑块未镀上锌,形状不定,大小各异,有时遍布整个钢带上 下表面。

瓢曲

钢板的纵横部分同时在同一个方向出现的翘曲称瓢曲。

瓢曲

钢板的纵横部分同时在同一个方向出现的翘曲称瓢曲。

冷轧板(卷)常见缺陷 缺陷名称 缺陷特征 钢板(带)表面呈现点状,块状或线条状的非金或白色 。严重时,钢板出现孔洞、破裂、断带。

厚薄不均

钢板各部分厚度不致称厚薄不均,凡厚度不均的钢板,般同 板差过大,局部钢板厚度超过规定的允许偏差。

折迭

钢板表面有局部互相折合的双层金属称折迭。其外形与裂纹 相似,深浅不一,在横截面上一般呈现锐角,多在钢板的边 部或角部出现。 钢板表面呈现局部或连续的凹坑叫麻点,其大小不同,深度 不等。 钢板在纵横方向同时出现同一方向的翘曲,严重者呈船形。

折迭 (折印、 钢板局部性的折合称折迭。沿轧制方向的直线状折迭称顺折 垂直于轧制方向的折选称横折,边部折迭称折边。折造与折 印、折皱的区别主要在于缺陷的形状,程度不同而异,折边 与折角根据角度大小不同相区别。横向折选多发生在薄规格 的带钢中。含碳量小于0.08的软钢种,因开平机没有安装张 力辊易产生折皱。

型钢常见缺陷 缺陷名称 结疤 缺陷特征 型钢表面上的疤状金属薄块。其大小、深浅不等,外形极不 规则,常呈指甲状、鱼鳞状、块状、舌头状无规律地分布在 钢材表面上,结疤下常有非金属夹杂物。 暴露在钢材表面上的非金属物质称为表面夹杂,一 般呈点 状、块状和条状分布,其颜色有暗红、淡黄、灰白等,机械 的粘结在型钢表面上,夹杂脱落后出现一定深度的凹坑,其 大小、形状无一定规律。

折皱、 折边、 折角)

钢板局部性的折合称折迭。沿轧制方向的直线状折迭称顺折 垂直于轧制方向的折选称横折,边部折迭称折边。折造与折 印、折皱的区别主要在于缺陷的形状,程度不同而异,折边 与折角根据角度大小不同相区别。横向折选多发生在薄规格 的带钢中。含碳量小于0.08的软钢种,因开平机没有安装张 力辊易产生折皱。

表面夹杂

氧化铁皮

氧化铁皮一般粘附在钢板表面,分布于板面的局部和全部。 铁皮有的疏松易脱落,有的压入板面不易脱落。根据其外观 形状不同有:红铁皮、线状铁皮、木纹状铁皮、流星状铁皮 、纺锤状铁皮,拖曳状铁皮和散沙状铁皮等。

气泡

钢板表面有无规律分布的园形凸包,有时呈蚯蚓式的直线 状,其外缘比较光滑,内有气体。当气泡轧破后,呈现不规 则的细裂纹。某些气泡不凸起,经平整 后,表面光亮,剪 切断面呈分层状。

锌层脱落

镀锌试样,在进行机械咬合或球冲试验时,表面出现严重锌 层与钢基分离现象称锌层脱落。在生产线上也可直接看见, 锌层局部呈块状与钢基分离、锌层掉落的现象。

白锈

在镀锌钢板表面呈现白色氧化粉末和沉淀物,这主要由氧化 锌(zn0)和氢氧化锌zn(0H)2组成,多发生在较长时间储存期 的钢扳中。

镀锡板(卷)常见缺陷 缺陷名称 表面夹杂 缺陷特征 产品表面沿轧制方向出现的夹杂物称表面夹杂。呈条状,断 续无规则,粗细不一,无金属光泽,较严重的夹杂物呈鱼 鳞,条状起皮或孔洞。

表面夹杂

分层

此缺陷在型钢的锯切断面上呈黑线或黑带状,严重的分离成 两层或多层,分层处伴随有夹杂物。

型钢表面呈现的一种无规律分布的园形凸起称为凸包,凸起 气泡(凸包) 部分的外缘比较园滑,凸包破裂后成鸡爪形裂口或舌形结 疤,叫气泡。多产生于型钢的角部及腿尖。 顺轧制方向出现在型钢表面上的线形开裂,一般呈直线形, 有时呈“Y”形,多为通长出现,有时局部出现。

辊印

钢板表面出现周期性的凹坑或凸包,严重的辊印导致薄带钢 轧穿。

压印

薄钢板表面所呈现的一定深度的凹坑为压印,有周期性,多 少不一,缺陷处颜色较亮。

塔形

钢卷外形缺陷,在钢卷的端面一圈比另一圈高(或低),连续 不断,形如宝塔,多出现于钢卷的内(外)圈部份。

镀锌板(卷)常见缺陷 缺陷名称 缺陷特征 事故临时停车>1分钟时,钢带锌层与钢基分离,粘附性能 极差,出现大面积锌层自动脱落现象。

表面夹杂

结疤

钢带表面出现不规则的“舌状、鱼磷状”或条状翘起的金属 起层,有的与钢板本体相连结,有的与钢板本体不相连,前 面叫开口结疤,后者叫闭口结疤,闭口结疤在轧制时易脱 落,使板面成为口坑。

缺陷呈点状、条状或鱼鳞状的黑色斑点,分布面积大小不 压入氧化铁 等,压人的深浅不。这类铁皮在酸洗工序难以洗尽,当铁皮 皮 脱落时形成口坑。

麻点 瓢曲

镰刀弯

钢板两纵边向同一侧弯曲,形似镰刀,称镰刀弯。

钢板未切成直角,而切成平行四边形、梯形、无规则的四边 形等,称切斜。 热轧板(卷)常见缺陷 切斜 缺陷名称 辊印 缺陷特征 是一组具有周期性,大小形状基本一致的凸口缺陷,并且外 观形状不规则。 在钢板表面破皮处,有不规则的点状、块状或长条状的非金 属夹杂物,其颜色般呈棕红色、黄褐色、灰白色或灰黑色。

裂纹

尺寸超差 (尺寸不合 、规格不 合)

尺寸超差是指型钢截面几何尺寸不符标准规定要求的统称。 这类缺陷名目繁多,大部以产生部位以及其超差程度加以命 名。例工、槽、角钢的腿长、腿短、腰厚、腰薄及一腿长, 一腿短。

划伤(刮伤 一般呈直线或弧形的沟槽,其深度不等,通长可见沟底,长 、擦伤、划 度自几毫米到几米,连续或断续地分布于钢材的局部或全 痕) 长,多为单条,有时出现多条。

欠酸洗

带钢上下表面严重时整个板面呈现条片状、黑灰色条斑,无 光泽。

粘结痕

退火钢卷层间相互粘合在一起称z为粘结,平整后产生点状 圆弧折痕是点粘沿轧制方向呈现成排弧状折痕的是条状粘结 严重的面粘结,平整开卷被撕裂或出现孔洞成为废卷。

氧化色

钢板厦钢带表面被氧化,其颜色由边部的深蓝色逐步过渡到 浅蓝色、棕色、淡黄色,统称氧化色。

折迭

沿钢轨的轧制方向出现的长条形金属重迭缺陷叫折迭。折迭 呈直线状,也有呈锯齿状。多出现在钢轨头部、底部边沿等 处,沿钢轨全长或局部分布。

折迭

沿钢轨的轧制方向出现的长条形金属重迭缺陷叫折迭。折迭 呈直线状,也有呈锯齿状。多出现在钢轨头部、底部边沿等 处,沿钢轨全长或局部分布。

扭转

钢轨上某部分相对另一部分,沿长度方向绕其轴线旋转定角 度称扭转,严重时象麻花.扭转分全长和局部扭转两种。

弯曲

钢轨沿垂直或水平方向呈现不平直的现象叫弯曲,一般呈镰 刀形或波浪形,仅在端部的弯曲又叫弯头。

钢轨断面几何尺寸不符合标准规定,统称尺寸超差。

尺寸超差 (规格不 合)

其中:钢轨头部超过正偏差的叫头大,超过负偏差的叫头小 。轨腰厚度超过正偏差的叫腰厚.超过负偏差的叫腰薄。轨 底宽度超过正偏差的叫底宽,超过负偏差的叫底小。轨腰高 度超过正偏差的叫腹高,超过负偏差的叫腹低。轨的高度超 过正偏差的叫轨高,超过负偏差的叫轨低。断面不与其垂直 轴线对称的叫不对称(又叫偏称)。

裂纹

表面夹杂

分层

开裂

钢坯在轧制中,自动裂开称开裂。工业轨尤为多见。 因钢坯加热不当,钢轨表面出现的横向粗糙裂口叫“过烧” 。裂口多出现在轨头和轨底侧边,金相观察裂口处金属晶粒 粗大。 在钢轨的外表面上沿长度方向出现一条金属凸起称耳子,多 出现在轨头中央开口处及轨底边端等部位。

过烧

耳子

轧痕(凸、 在钢轨表面出现的各种不连续的伤痕叫轧痕。各种轧痕都存 凹、压印) 在热加工的痕迹、般呈周期性出现,有时无规律分布。

乳化液斑

经退火的钢板表面呈现不规则的或象小岛状的黑色、褐色图 形。

划伤

钢板表面呈现直而细、深浅不一的沟槽。平行于轧向,连续 或断续,疏密不一,无一定规律,平整前划伤处较平滑,沟 槽处颜色为灰黑色,平整后划伤,有毛刺,呈金属亮色。

折皱

薄钢板表面呈现凹凸不平的皱折,多发生在小于0.8mm以下 的薄板,皱纹边部成一定角度,严重折皱成压褶。

凸起及压痕

缩孔 截面夹杂

盘条截面中心部位的疏松或空洞称为缩孔,缩孔处存在非金 属夹杂,同时某些非铁元素富集。 暴露在钢材截面上的非金属物质称为截面夹杂。

中厚板常见缺陷 缺陷名称 裂缝(裂 纹) 缺陷特征 钢板表面呈现的形状不同,深浅不等,方向任意的裂口称为 裂缝(裂纹)。

钢板表面压入的氧化铁皮,呈灰黑色或红棕色,分布面积有 压入氧化铁 大有小,有呈块状,也有呈条状或点状的.其压入深度有深 皮 有浅。

矫裂(矫断 钢轨在冷状态矫直、压直过程中,产生的直线形或折线形的 、压断) 裂纹。其裂口棱角尖锐,呈银亮色,严重时劈裂成碎断。 线材常见缺陷 缺陷名称 缺陷特征 盘条表面沿轧制方向的条状凸起称为耳子,有单边耳子,也 有双边耳子。在高速线材轧机(连轧)生产中,最终产品头尾 两端很难避免耳子的产生。

扭转

型钢绕其轴线扭成螺旋状称为扭转

弯曲(弯 头)

型钢沿垂直或水平方向呈现不平直的现象称为弯曲,一般为 镰刀形或波浪形,仅只头部的弯曲叫弯头。

形状不正

型钢断面几何形状歪斜不正,这类缺陷对不同品种各异,名 称繁多。如工槽钢的内并外斜,弯腰挠度,角钢顶角大、小 腿不平等。

重轨常见缺陷 缺陷名称 结疤 缺陷特征 在钢轨的头、腰底部等处局部粘附的金属蒲片状疤皮为重轨 结疤,外形轮廓不规则,有闭合和不闭合的,有生根和不生 根的,结疤下面常有肉眼可见的非金属夹杂物。 在钢轨表面上呈现的与轧制方向一致的直线形缝隙叫“裂纹 ”,长短不一,多出现在轨头。裂纹通常较深,缝底尖细, 有氧化铁皮和非金属夹杂物 暴露在钢轨表面上的非金属物质称为表面夹杂。一般呈点状 、块状和条状,其大小、深浅无规律,颜色有暗红、淡黄、 灰白等。 轨腰断面中心线附近显露的金属分离层叫分层。常呈现黑线 或黑带,内有大量非金属夹杂物。