气流染色机简介

溢流气流染色清洁生产工艺

溢流气流染色清洁生产工艺2009-05-06 来源: 印染在线点击次数:4关键字:溢流气流染色1 前言溢流染色机和气流染色机目前正朝着高品质、手感好、适用性广、工艺流程短、节能、节水、小批量及大载量、自动化控制和符合生态环保等方面发展。

喷射染色机通常定义为喷嘴压力介于2-3kg/cm2之间的染色机。

其特点是喷嘴压力大,喷射出的液流产生足够大的推力推动织物运行,导布辊仅起对织物导向和计速作用。

由于布速快,在单位时间内染液与织物交换频繁,从而改善了匀染效果,能避免产生永久性皱印。

这类设备较适用于纯化纤织物或梭织物的染色。

对结构疏松的织物,由于产生较大的连续摩擦和拉力作用(织物受到液流较大推力的冲击并被夹带),易造成起毛起球和拉长现象。

喷射染色机不但可用于织物的染色,还可用于织物的退浆、预缩和涤纶织物的碱减量处理等。

为了减少水对结构疏松织物的冲击,减少起毛起球现象,改善织物手感及外观,提升辊(导布辊)被广泛用来协助织物运行,并将喷嘴压力减小至0-1kg/cm2,此类低压力喷嘴染色机称为溢流染色机,而喷嘴压力介于1.2kg/Cm2的染色机,则通常称为缓流染色机。

由于喷嘴液流对织物的冲击轻微,溢流染色机的应用较喷射染色机和缓流染色机更为广泛。

根据不同染色温度的需要,溢流染色机又可分为高温高压型和常温常压型。

气流染色机与溢流染色机的主要区别在于溢流染色的织物运行靠液流推动,而气流染色机则采用空气动力系统推动织物。

织物的运行速度与织物的克重、透气性(与织物平方克重和组织结构有关)、干湿状态和干湿摩擦因数等参数有关。

气流染色也有独立的液流循环系统。

气流雾化染色是将气流和溢流在喷嘴处混合,由于没有液流循环,因而可以实现超低浴比,织物在雾化状态的染液中进行染色。

雾化染色适合加工超细纤维织物和化纤仿真类织物。

2 创新的环保型溢流染色机溢流染色机从诞生之日起,就以其相对低的浴比(1:15左右)向环保染色迈出了一大步,当时六角盘拖拉式染色机(俗称拉缸)的浴比在1:25以上。

各种气流染色机简介整理版

各种气流染色机简介国外气流染色机的主要型号和生产厂家有:Then Airflow AFS (德国Then)、Aerd Dye(德国Krats)、Airsoft HI (英国Longclose)、Thies Luftroto/Air stream(德国Thies)、Azur气流染色机(日本大岛机械株式会社)等。

新型气流染色机是以鼓风机产生的气流作为输送介质,驱动织物在染槽中高速运行,织物在气流的驱动下通过具有一双气隙的喷嘴,织物出喷嘴后经过一扩展形的输布管,由于气体膨胀,使绳状织物展幅。

在此基础上,有两组多喷淋管向织物表面喷淋染液。

使染液在织物表面均匀分布,并可防止织物的折皱和粘搭印。

由于在升混过程中,空气密度随着温度升高而降低,若离心式鼓风机的转速保持不变。

则气流量会相应减小,布速减慢。

所以气流染色机采用电子控制变频器跟踪,保持鼓风机的功率不变,以补偿温度对气流速度的影响,保证织物在一定速度下运行。

气流传动的织物速率要高于液流系统,气流染色机的织物运转速度一般都超过350m/min,而且织物受到的张力较小,与常现喷射染色机相比,它具有如下优点:生产所需的时间短,染色时间能缩短50%以上,蒸汽和水能节约50%(根据被处理织物的吸水能力、浴比平均为1:3或更低),染色重现性好,洗涤处理用水能降低到最低程度。

一、Airsft气流染色机Airsoft气流染色机由英国Longclose公司生产,它是在原有气流染色机的基础上,经改造添加织物抛松处理机构,专用于Lyocell织物以及其他高性能织物染色和后整理的设备有Airsft TD和Airsoft HT两种机型。

Airsoft TD染色机比Airsoft HT多了转笼烘燥机构(TUmbier),使Lyocell织物的染色和柔软烘于处理在一台机器上完成实现厂一机多用。

1.织物运动系统和染色交换Airsoft气流染色机的心脏和技术关键部分是位于染色机内部的一个空气滑管(Airslide)。

染色气流缸的技术类型

染色气流缸的技术类型染色气流缸是一种常见的技术类型,广泛应用于各个领域。

本文将从不同角度介绍染色气流缸的技术类型,包括工作原理、应用领域和发展趋势。

一、工作原理染色气流缸是一种利用气流进行染色的设备。

其工作原理是通过喷射高速气流将染料颗粒均匀地喷射到待染物体表面,实现染色效果。

染色气流缸通常由气流发生器、染料供给系统和控制系统组成。

气流发生器产生高速气流,染料供给系统将染料颗粒通过喷嘴喷射到气流中,控制系统则控制气流的喷射方向和染料的供给量。

二、应用领域染色气流缸在纺织、印刷、涂装等行业中得到广泛应用。

在纺织行业,染色气流缸可以实现对纺织品的快速染色,提高染色效率和染色质量。

在印刷行业,染色气流缸可以实现对印刷品的局部染色,增加印刷品的艺术性和立体感。

在涂装行业,染色气流缸可以实现对涂装表面的染色,改变涂装表面的颜色和质感。

三、发展趋势随着科技的进步和应用需求的不断增加,染色气流缸技术也在不断发展。

未来染色气流缸的发展趋势主要包括以下几个方面:1. 高效节能:随着能源紧缺和环境污染问题的日益严重,染色气流缸技术将更加注重节能和环保。

通过优化气流发生器和染料供给系统,减少能源消耗和染料浪费。

2. 自动化控制:染色气流缸技术将更加注重自动化控制,实现对染色过程的精确控制和监测。

通过引入传感器和智能控制系统,实现染色参数的自动调节和染色质量的在线监测。

3. 多功能化:染色气流缸技术将更加注重多功能化应用。

通过改变染料的种类和喷射方式,实现对不同材料的染色,拓展染色气流缸的应用领域。

4. 精细化染色:染色气流缸技术将更加注重染色效果的精细化。

通过改善染料颗粒的粒径分布和喷射精度,实现对细微结构的染色,提高染色效果的精细度和均匀度。

染色气流缸是一种应用广泛的技术类型,其工作原理是利用气流进行染色。

染色气流缸在纺织、印刷、涂装等行业中得到广泛应用,并且在节能环保、自动化控制、多功能化和精细化染色方面有着发展的趋势。

气流染色机的工作原理

气流染色机的工作原理

责任编辑:庄杰化工

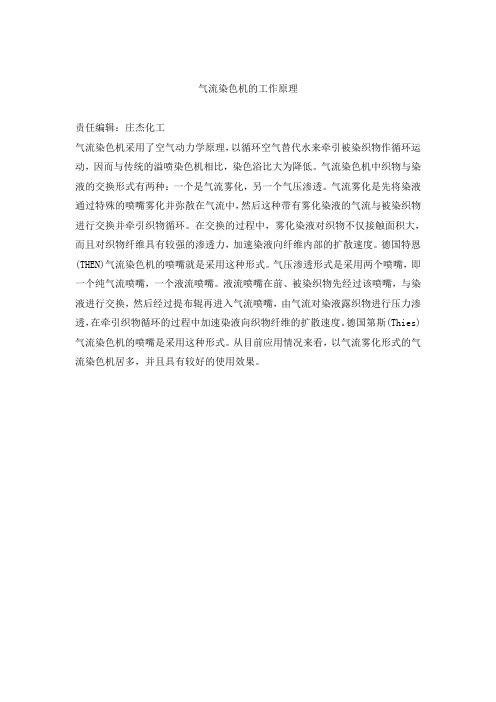

气流染色机采用了空气动力学原理,以循环空气替代水来牵引被染织物作循环运动,因而与传统的溢喷染色机相比,染色浴比大为降低。

气流染色机中织物与染液的交换形式有两种:一个是气流雾化,另一个气压渗透。

气流雾化是先将染液通过特殊的喷嘴雾化并弥散在气流中,然后这种带有雾化染液的气流与被染织物进行交换并牵引织物循环。

在交换的过程中,雾化染液对织物不仅接触面积大,而且对织物纤维具有较强的渗透力,加速染液向纤维内部的扩散速度。

德国特恩(THEN)气流染色机的喷嘴就是采用这种形式。

气压渗透形式是采用两个喷嘴,即一个纯气流喷嘴,一个液流喷嘴。

液流喷嘴在前、被染织物先经过该喷嘴,与染液进行交换,然后经过提布辊再进入气流喷嘴,由气流对染液露织物进行压力渗透,在牵引织物循环的过程中加速染液向织物纤维的扩散速度。

德国第斯(Thies)气流染色机的喷嘴是采用这种形式。

从目前应用情况来看,以气流雾化形式的气流染色机居多,并且具有较好的使用效果。

高效节能环保型雾化气流染色秒

高效节能环保型 雾化气流染色机

孟建 军

( 天津工业 大学 机械 电子学院 , 天津 306 ) 0 10

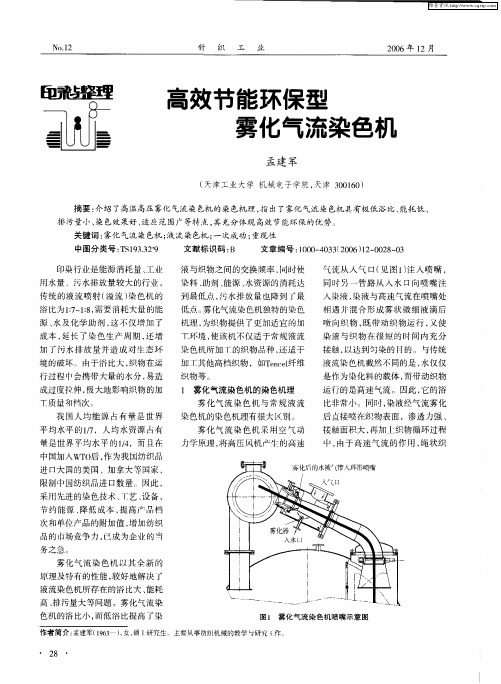

摘要 : 绍 了高温高压 雾化 气流 染色机的 染色机理 , 出了雾化 气流 染色机具有极低浴比 、 介 指 能耗低 、 排污量小、 色效果好 、 染 适应 范围广等特点 , 充分体现 高效节能环保的优势 其

是作 为染化 料的载体 , 而带动织物

运行 的足高 速气流。因此 , 的浴 它

比非 常小 。同时 , 染液经气流雾化 后直接 喷在织 物表面 ,渗透 力强 、

接触 面积 大 , 再加上织物循环过程 中, 由于高速 气 流 的作 用 , 状织 绳

我 国人均 能 源 占有 茸 是 世界 平均水平 的 l ,人均 水资源 占有 / 7 母是世 界甲均水 平 的1 ,而 且在 / 4

蒸汽

电

64t .

l0 2

7 80 6 .

l 8 26 t

l0 1 2 . 2 1 0 5 6

2l. 48 8

3 2k ・ 08 0 W } 1 . 21O 6. 0

2 1 2 8 W - 08 4. 6 6 .k h 6 22 1 8 3 . 4

品的I场竞争 力 , l 『 已成 为企业 的 当

务之急 。

雾 化气流 染 色机 以其 全新 的 原理及特有 的性能 , 较好 地解 决 _ r

液流染色机所存在 的浴 比大 、 能耗 高、 排污量大等 问题 。雾化气 流染

色机 的浴比小 , 而低浴 比提高 了染

图 l 雾化 气流 染 色机 喷 嘴 示 意 图

用 量 l5f 6 单 价/ 无 金额 / 兀 3 4 5O 9. 0

活性染料棉针织物气流机染色

Ai o d e n fkn te a i t r a tv y s r f w y i g o it d f br c wi l h e c i e d e

MI AO Yu.he z n

(h n h i ov ys ̄ adId s yC . d , h n h i 0 10. hn ) Sa g a l O e u n ut o . . Sa g a 10 C i C a t n r 2 a

织 物织 造 时产 生 的 内应 力 , 气 流 机 中可 以很 均 在 () 3 气流染色时 , 依靠 循环风机的高速气流输送 匀地 释放 而在溢 流染 色机 中 , 由于 高速 液 流对 布 的冲 织物 , 在空 气 的作 用 下 , 物 呈 鼓 泡 状 。 因此 , 物 在 织 织 击 不均 匀 , 往往会 产生 纬斜 、 弧斜 等 问题 , 且 织 物 在 并 染色过程中不易产生折皱 。可赋于一些高档面料特殊 从离开液面至被提布辊拉伸到喷 口的过程 中, 由于重 的风格 , 手感 蓬松柔 软 , 且 悬垂 性好 。 力 作用 , 织物 组 织 结构 往 往会 被 破 坏 。在 气 流 染 色 机 () 4 适应 性强 , 以染规 格 为 6 60gm 可 0— 0 / 的布 。 中, 织物 在气 流 中悬 浮 抖动 , 其形 状在 循 环过 程 中不 断

气 流 染 色机 无 论在 染 色 的稳 定 性 、 应 性 、 染 适 匀

( 液在 此 处 以缓 流方 式 施 加 到 织 物 上 , 不 驱 动 织 染 并 物 ) 经过 导 布辊 , ; 织物 进人第 二 道气 流喷 嘴 , 速空 气 高 流 不仅 牵动 织物 运 行 , 同时 对 织 物 表 面染 液 进 行 压 力 扩散 。无 论何 种方 式 , 织物 只是 携带 染 液 , 不是 浸 润 并

气流染色设备与工艺探讨.doc

持续发展的棉织物染整加工技术(下)报告编号:(-51073) 作者:王济永日期:2009-11-2710.等离子体处理技术等离子体处理技术自20世纪60年代引入纺织领域,以其对纺织品表面改性的物理过程,以及干态的加工方式等特点,挑战传统的以水为介质的化学湿加工方式。

纺织品染整加工主要应用电晕放电和辉光放电产生的低温等离子体。

低温等离子体是依靠电能激发气体直接与棉、麻等纤维材料的反应。

因纤维织物的加工是固体与气体的反应,仅在纤维表面层进行,对织物没有任何破坏和损伤。

目前等离子体技术在染整行业主要用来对织物表面进行蚀刻、引入官能基团、交联。

应用低温等离子技术处理后,棉布染前处理过程可省略或缩短退浆煮练等过程,降低生产成本,减少水资源浪费和化学污染物排放;用于染色,该技术对于改善棉纤维染色印花性能、提高色牢度有很好的作用;用于后整理,可以达到织物拒水拒油、阻燃、抗菌等,对于改善织物手感风格、去除甲醛及过敏性气体等也有明显效果。

据测算,仅用于棉织物轧染前处理一项,可节能减排约30%。

今年,中科院微电子所和中国纺织科学研究院江南分院联合研制的平幅、连续,大功率、高效的常压等离子体设备已成功应用于棉布轧染的前处理。

据该所计算,如该技术应用于国内1000条的棉轧染生产线,每年可节水并减少污水排放20007m3以上,节省蒸汽消耗300万t以上,并且大幅减少化学品用量,节约的生产加工成本每年可在6亿元以上。

因此,低温离子技术是推动等离子技术在纺织印染工业生产领域广泛使用的一大突破性进展。

二、可持续发展的棉织物染整设备近年来,染整设备的开发也更注重经济性和生态性。

一个非常明显的趋势是:为了节省能源、降低耗水和减少染色时间,在原有设备的基础上开发或改进一系列装置。

就染色设备来说其发展特点可以总结为:①开发特别设计的染色设备以适应类别品种的特殊需要;②以经济和生态为目标,注重能源的节约与利用,③提高自动化水平,广泛采用计算机控制;④强调生产柔性,以适应小批量多品种、小浴比、快速、低张力和柔和处理的生产工艺。

气流染色机的高效前处理功效

/ r

。

,

.

。

。

i{

11

.

I

、

。L

I

q l

,

【 I tk i l t I l j

.

。

!

。

L

11

.

II

,

tc

’

tOI i

、

f i。 、

‘

.

L c \c

l

h ’p i ¨ g h i u h

—

。

。

n ic k u

’

}f

、

11 l

、

L

t l 。 1I i l ] L

‘

.

l

lI

、

[

’f I

lL 。V

,

、

染 有影 响 的 所有杂物 都应去 除 而 且 还 要 彻底 不 然 会染 不

, ,

。

深 ; 最 后 是 织 物 杂 质去 除 后 还 要 保持 干 净 纤 维 之 间 不 能 残

,

倡节能 减 排 的 今 天 具 有 更 深 层 的意 义

1

。

留已经 剥 离但 还 吸 附 或 夹 持 的 杂物 要达 到 这 3 个 目的 除

。

,

。

个 目的 : 首先 是 织 物 杂 质 的 去 除 要 均 匀 否 则会出

,

为织 物 前 处 理 的 机

现 染 料 上 染 不匀 ; 其 次 是 织 物 杂 质 去 除 得 要 透 彻 对染 料 上

械 作用提 供 了有 利 条件 充 分 利 用 好 气 流 染 色 机 的 前 处 理

功 能 可 以 达 到 高 效 低能 耗 和 高品 质的 加 工 过 程 这 在 提

气流染色机的工作原理

气流染色机的工作原理

气流染色机是一种用于纺织品染色的设备,能够有效地将染料均匀地沉积在纺织品上。

它采用了先进的气流染色技术,通过将染料雾化成小颗粒,然后利用气流将这些颗粒均匀地喷洒到纺织品表面。

气流染色机由染色槽、染料供应系统、喷嘴和控制系统组成。

首先,染料被加入到染色槽中,并与水或其他溶剂混合。

然后,染料供应系统将染料吸入喷嘴中,并通过压缩气体将染料喷洒出来。

喷嘴内的染料会被雾化成小颗粒,形成染料雾化云。

接下来,控制系统控制气流的方向和速度。

气流被喷射到纺织品表面,将染料颗粒均匀地吹散在纺织品上。

由于气流的力量和速度,染料颗粒能够充分地渗透到纺织品纤维中,使颜色均匀地分布在整个纺织品上。

气流染色机有多个喷嘴,可以同时处理多块纺织品,提高染色效率。

此外,控制系统可以调整气流的速度和喷洒的染料量,以适

应不同类型和厚度的纺织品。

染色过程中,纺织品在染色槽内移动,以确保染料能够均匀地覆盖整个表面。

相比传统的浸泡染色方法,气流染色机具有多个优势。

首先,

它能够减少染料和水的使用量,降低了环境污染和成本。

其次,气

流染色机能够更好地控制染料分散度和颜色的均匀度,使染色效果

更加稳定和可控。

另外,由于染料颗粒被均匀地击打在纺织品上,

气流染色机可以实现更高的染色效率和更快的染色速度。

总的来说,气流染色机是一种高效、节能和环保的染色设备。

它利用气流喷洒染料,将染色过程最大程度地简化并且提高了染色

效果的质量。

未来,气流染色技术有望在纺织工业中得到广泛应用,并为纺织品染色提供更多的选择和解决方案。

立信染整:气流染色引领行业发展

立信染整:气流染色引领行业发展作者:暂无来源:《中国纺织》 2015年第1期文本刊记者易芳据统计数字显示, 我国染整废水年排放超过18 亿吨,占纺织全行业的80%。

染整行业年新鲜水取水量约21 亿吨,年耗能超过2300 万吨标准煤。

是产生环境污染、耗用水资源和能耗明显的一种工业。

随着国家政策强制性要求,从2010 年起实施的《印染行业准入条件》无疑抬高了印染企业的准入门槛。

2011 年,国家把印染行业列入排污治理的重点行业之一。

节能(特别是节水)、降耗、环保是人类社会生存面临的三大课题,引起了全人类的高度重视。

在这样背景的影响下,印染行业对省水减排的生产设备显得十分渴求。

在这种情况下,气流染色机则满足了其中一些条件。

气流染色机可以在很低浴比(1:3)条件下实现织物的气液喷射染色。

相对于溢喷染色机染色浴比于 1:4之上, 大大减少环境污染,且有效缩短染色时间。

气流染色机推广后,可逐渐淘汰能耗大、污染严重的、工艺落后的印染设备。

但实际上,气流染色机却并未达到如此广泛的应用,原因是传统的气流染色机在技术上有特别限制,风机耗能明显,所以用家望之而却步。

就此,立信开始研发SYN 8 高温气流染色机,目的除达到省水浴比低之外,亦可达到节能效果。

应时代需求而生的SYN8SYN 8 高温气流染色机最早在前年上海纺机展上展出,到现在已经成为市场占有率最大的气流染色机,国内海外销售比例达到各半。

立信染整一直以来以业内技术水平最高而位于行业领导者的位置,特别是随着SYN8 高温气流染色机的推出,更确立了立信在气流染色机领域里国际领先的地位。

恒天立信工业有限公司首席执行官及执行董事冀新向记者介绍,气流染色机的发展为染整机械带来大方向上的转变。

这种转变里包含几个概念:绿色环保和节能降耗减排。

过去的染整设备需要染料和水,就会产生污染。

印染行业要做到没有任何污染目前还不可能完全实现,怎样通过设备的创新在环保方面做贡献就成为了重点,要对机械进行改进提升,特别是在节能方面。

盘点各种各样的染色设备(附原理图+动图)

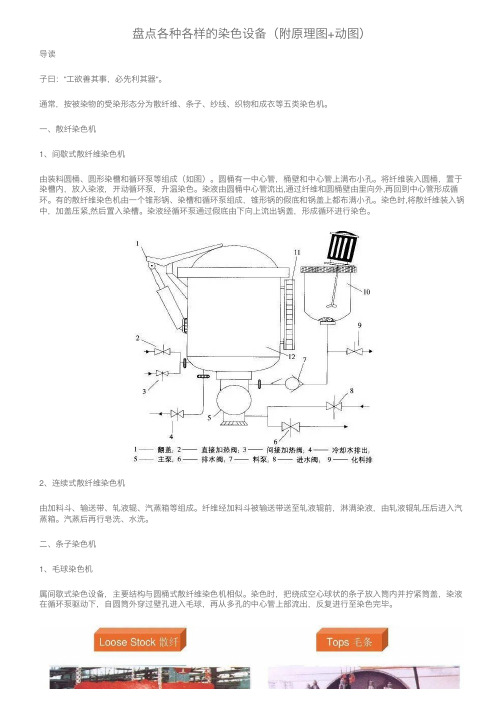

盘点各种各样的染⾊设备(附原理图+动图)导读⼦⽈:“⼯欲善其事,必先利其器“。

通常,按被染物的受染形态分为散纤维、条⼦、纱线、织物和成⾐等五类染⾊机。

⼀、散纤染⾊机1、间歇式散纤维染⾊机由装料圆桶、圆形染槽和循环泵等组成(如图)。

圆桶有⼀中⼼管,桶壁和中⼼管上满布⼩孔。

将纤维装⼊圆桶,置于染槽内,放⼊染液,开动循环泵,升温染⾊。

染液由圆桶中⼼管流出,通过纤维和圆桶壁由⾥向外,再回到中⼼管形成循环。

有的散纤维染⾊机由⼀个锥形锅、染槽和循环泵组成,锥形锅的假底和锅盖上都布满⼩孔。

染⾊时,将散纤维装⼊锅中,加盖压紧,然后置⼊染槽。

染液经循环泵通过假底由下向上流出锅盖,形成循环进⾏染⾊。

2、连续式散纤维染⾊机由加料⽃、输送带、轧液辊、汽蒸箱等组成。

纤维经加料⽃被输送带送⾄轧液辊前,淋满染液,由轧液辊轧压后进⼊汽蒸箱。

汽蒸后再⾏皂洗、⽔洗。

⼆、条⼦染⾊机1、⽑球染⾊机属间歇式染⾊设备,主要结构与圆桶式散纤维染⾊机相似。

染⾊时,把绕成空⼼球状的条⼦放⼊筒内并拧紧筒盖,染液在循环泵驱动下,⾃圆筒外穿过壁孔进⼊⽑球,再从多孔的中⼼管上部流出,反复进⾏⾄染⾊完毕。

(散纤染⾊与⽑条染⾊)2、⽑条连续轧染机结构与连续式散纤维染⾊机相似,汽蒸箱⼀般为“J”形,附有烘⼲设备。

三、纱线染⾊机1、绞纱染⾊机主要由⽅形染槽、⽀架、载纱管和循环泵组成,属间歇式染⾊设备。

将绞纱悬挂在⽀架的载纱管上放进染槽。

染液在循环泵驱动下流经绞纱。

有些机型的载纱管还能缓缓转动,管壁上有⼩孔,染液由⼩孔喷出流经绞纱。

(图:绞纱染⾊机原理)2、筒⼦纱染⾊机主要由圆筒形染槽、筒⼦架、贮液槽以及循环泵等组成,属间歇式染⾊设备。

纱线绕在圆柱形簧管或多孔锥形管上,然后再固定于染槽中筒⼦架的多孔套管上。

染液经循环泵流⼊筒⼦架多孔套管,然后从筒⼦纱的内⼼向外流动。

间隔⼀定时间后再作反向流动。

染⾊浴⽐⼀般为10:1-5:1左右。

3、经轴染⾊机主要由圆筒形染槽、经轴、贮液槽和循环泵等组成,是间歇式染⾊设备。

常用染色设备工艺及新型染色技术

涂料染色技术的优势与局限性

手感较差

涂料染色技术会使面料的手感变 得较为粗糙,不够柔软。

容易掉色

涂料染色技术的颜色牢度相对较 低,容易掉色。

对环境有一定污染

涂料染色技术使用的涂料中含有 一定的化学物质,对环境有一定

的影响。

生物酶染色技术的优势与局限性

环保

生物酶染色技术使用的是生物酶制剂,是一种天然的催化剂,对环境友好,符合绿色生 产的要求。

02

生物酶染色技术对染料的选择性有限,只能使用特定的染料进

行染色。

技术成熟度不够

03

ቤተ መጻሕፍቲ ባይዱ

相对于传统染色技术,生物酶染色技术的技术成熟度还不够高

,需要进一步的研究和改进。

05

未来染色技术的发展趋势

智能化染色设备的发展趋势

自动化染色设备

通过自动化技术实现染色过程的自动化控制,提高生产效率和产 品质量。

智能传感器和控制系统

结合应用

溢流染色机与涂料染色技术的结合 ,可以实现布料的快速均匀染色和 个性化涂色,提高生产效率和产品 附加值。

气流染色机与生物酶染色技术的结合

01

02

03

气流染色机

通过气流作用将布料悬浮 在染液中,实现均匀染色 ,具有高效、节能的优点 。

生物酶染色技术

利用生物酶的催化作用, 促进染料与纤维的结合, 具有环保、色泽鲜艳的优 点。

应用

适用于天然纤维和蛋白质纤维的染色,如丝绸、羊毛等。

03

染色设备工艺与新型技术的结合 应用

卷染机与数码喷墨印花技术的结合

卷染机

适用于连续性生产,能够实现大批量 布料的染色加工,具有高效率、低能 耗的优点。

数码喷墨印花技术

气液染色与气流染色的核心区别

气液染色与气流染色的核心区别气液染色与气流染色的核心区别:从传热学角度分析了染色过程的温度场变化及热扩散过程,以及染色过程中温度场变化对敏感色的影响,并讨论了气液染色机和气流雾化染色机的热平衡条件。

指出在气液染色机中染敏感色时,通过提高织物的带液量以缩短温度的热平衡时间,采用前置式组合染液喷嘴,利用提布辊辊面对织物的挤压和气流的渗透压作用,对织物单次循环中的热扩散产生多次作用,为敏感色匀染所需的温度场提供有利条件。

气液染色机与敏感色织物浸染工艺中,敏感色的染色难度较大,要求较高,其不仅与染料性能有关,而且涉及设备性能和工艺控制。

一些敏感色染料主要表现在同一温度下各组分染料上染速率的差异,也就是对温度的敏感程度不同。

为了保证这类敏感色染料的均匀上染,除选择配伍性较好的染料,并采取一定的工艺控制外,更重要的是控制好设备的温度场变化条件。

气液染色机不仅融入了气流染色和普通溢流喷射染色的元素,而且在敏感色染色方面,解决了目前气流染色机对敏感色染色困难的问题。

气液染色机和气流染色机的结构原理根据气液染色机和气流染色机的结构原理,分析了二者在相同工艺条件下温度场的变化情况,指出气流染色在敏感色染色过程中温度变化梯度大所产生的温度差,是影响敏感色染料均匀上染的主要原因;同时,对气液染色机适于敏感色的固有机械条件和结构特性进行了诠释。

染色过程中的温度场分析从传热学的角度来看,染色可以视为被染物、液相、气相和设备等组成的一个传热系统,其内各点温度的集合称为温度场,它是时间和空间的函数。

染色中的温度实际上是一个温度变化过程,并且温度分布是随时间而改变的。

因此,染色的温度场是一种非稳态的温度场。

染色升温过程中,主缸体内部总是存在气相、液相和织物之间的温度差异。

有测试表明,气流染色机喷嘴内染液的温度与主缸内染液温度最大可相差10℃,这种温差对一些温度敏感型染料的均匀上染影响很大。

同样在降温过程中,主缸体内部气相、液相和织物之间也存在温差。

THEN—AIRFLOW气流染色机:超低浴比处染粘胶和粘胶(氨纶)织物

染

整

技

术

V 1 3N .1 o. o1 3

NO .01 V2 1

T N— I L HE A RF OW ̄ 气流染色机 : 超低浴比处染粘胶和粘胶( 氨纶 ) 织物

黄云华 ( 恩 械 限 司 中 香 9 0 ) 特 机 有 公 国 港 97 97

摘要 :TE—IFO ̄ HNARLW 气流染 色机 ,可 以在低 浴比14 : 的情 况下 ,对粘胶和粘胶 ( 氨纶 )织物 染 色,介 绍 了

在传 统 的溢流 染色 机 ,绝大 部分 染液 用于运 送 织物一 而不是染色 的 。染色浴 比普遍较高造 成能源及

收稿 日期 :21—51 010—2

没有进水和 排水的停机等待 时间,整个冲洗过程是连

续的,织物 不间断的在缸 内运行 。冲洗用水用强力加

热器直接预 加热 ,再用高效 能热交换器补偿升温 ,可

“合1 3 ”功能 ,即用 清水冲洗 的 同一 时间冷却/ 加热 至 适合 温度 以有 效 去除来 自原料 的油脂 和蜡 。还 可 在清洗过程 中通过 V L E O 系统加入助 剂 ( OMD S 洗水 ,冷 却 / 热及注 料 同 时完 成 ,洗水 可选 择V R 加 P 强力洗 水 方 式 ,见 图1 ,此 功能通 常 是用 于洗 水过程 内做 中 ) 和作用 。 ( )染色一 4 无需缝边 ( 开边 染色 ) (l e , )溢流 染色机 处 染 1 0 粘胶 及粘 胶/ 0% 氨纶 混

纶混纺织物缝边 。 ‘

管的储 布槽,能确保完美的摆布及移动。 ( ) 由于织 物 是 在铺 上 铁 佛龙 管 的储 布 槽 堆 C

放 ,所 有 多余 的染液 会流 至过 滤 网后 再 回圈 ,而在

卷染机印染知识点总结

卷染机印染知识点总结一、卷染机的分类卷染机是一种印染设备,按照不同的工作方式和原理可以分成多种类型,主要包括流体力学式卷染机、气流式卷染机、真空式卷染机、蓬松法卷染机和螺旋式卷染机等。

1. 流体力学式卷染机:该种卷染机利用染助剂和染液的流体力学性能,采用染液对物料进行充分浸染和均匀分布,属于一种传统的卷染方法。

2. 气流式卷染机:气流式卷染机采用气流对布匹进行卷染,具有操作简单、效率高和节能等优点。

3. 真空式卷染机:真空式卷染机通过对布匹进行真空处理,使染料渗透到布匹中,采用了真空吸染原理,具有染料利用率高和染色均匀等优点。

4. 蓬松法卷染机:蓬松法卷染机是利用气流将布匹打蓬松,然后在蓬松状态下进行染色,以实现染料的均匀渗透。

5. 螺旋式卷染机:螺旋式卷染机是利用不同速度的转轴对布匹进行旋转,同时施加染料,以实现快速、均匀的卷染效果。

二、卷染机的工作原理卷染机的工作原理是通过染液对物料进行均匀、充分的浸染和分布,使染料均匀渗透到物料中,从而实现染色的目的。

卷染机的工作原理主要包括以下几个方面:1. 浸泡:染料通过染液形成染液槽,布匹在染液槽中浸泡,使染料充分渗透到布匹中。

2. 压榨:布匹浸泡后被压榨,使多余的染液排出,同时使染液均匀渗透到布匹中。

3. 分散:通过染液循环系统,使染液在布匹中均匀分散,保证染料均匀渗透到整个布匹中。

4. 固定:布匹经过染色后,需要进行固定处理,使染料固定在布匹纤维中,不易褪色。

5. 清洗:布匹染色后需进行清洗,去除多余的染料和染助剂,使布匹清洁。

三、卷染机的操作流程卷染机的操作流程一般包括预处理、染色、后处理和清洗等几个环节。

1. 预处理:包括对待染物料进行准备工作,如裁剪、搓洗、浸泡、漂白等,以保证染色效果。

2. 染色:将待染物料放入卷染机,设置染液的配方和染色工艺参数,启动卷染机进行染色处理。

3. 后处理:染色完成后,根据不同的染料和工艺要求,进行相应的后处理工序,如固色、洗涤、封闭色等。

气流染色溢流染色

气流染色机与溢流染色机工艺121( 辽东学院,辽宁丹东,118000)摘要:对德国 Thies公司 Luft Roto plus气流染色机的独特性能和染色品质进行介绍, 并与普通溢流染色机在染色时间和水、盐、碱消耗方面作了对比。

关键词:气流染色机; 溢流染色机; 针织物; 比较Thies air flow dyeing machine Luft-Roto plus andOverflow dyeing machinewangyu-( liaodongxueyuan,liaoning Dandong,118000).Abstract:This paper introduces the unique characteri stics of Germany-based Thies airflow dyeing machine Luft-Roto plus, as well as the quality of the dyeings. It is compared with the traditional overflow dyeing machine from respects of dyeing time, consumption of water,salt, alkali and so on.Key words: airflow dyeing machine; overfl ow dyeing machine; knitgoods; comparison一气流染色机1 德国 T hies( 第斯) 公司从事染色机的制造已有百年历史。

100 多年来, 公司在科研方面投入了大量的财力, 以保证其全球技术的领先地位。

针对高端针织服装对面料褶皱的要求和环保对水资源消耗的限制, 能生产出高品质面料且耗水、耗染色助剂量少, 染色时间短的 Thies Luft-Roto plus 气流染色机越来越受到客户的欢迎[1]。

新型SYN8气流染色机的性能及应用

Ke y wo r d s : Ai lo f r w Dy e i n g Ma c h i n e ;I n d e p e n d e n t F a n;J e t ;F C3 0 S y s t e m; B r o k e n Ha i r C o l l e c t o r

ma c h i n e we r e e x p o u n d e d .I t a c h i e v e d t h e f o l l o wi n g f u n c t i o n s : wa t e r a n d e n e r g y s a v i n g ,e ic f i e n t f l e x i b i l i t y ,l o w n o i s e a n d s a v i n g s p a c e b y mu l t i - t u b e i n d e p e n d e n t f a n, o r i g i n a l d y e i n g f l u s h e r ,n e w FC 3 0 o p e r a t i n g s y s t e m,n e w o v e r lo f w d i s s o l v i n g s a l t f u n c t i o n,p a t e n t e d b r o k e n h a i r c o l l e c t o r wi t h p a t e n t ,d r a w- o u t c l o t h i n g , wa s h i n g ,h e a t e x —

气流染色机工艺流程

气流染色机工艺流程英文回答:Airflow dyeing machine is a specialized equipment usedin textile industry for dyeing fabrics. It is a continuous dyeing process that uses a combination of air and liquiddye to achieve uniform coloration of the fabric. Theprocess involves several steps, which I will explain in detail.Firstly, the fabric is prepared for dyeing byundergoing a series of pre-treatment processes such as desizing, scouring, and bleaching. These processes remove impurities and prepare the fabric for better dye absorption.Once the fabric is prepared, it is loaded onto a conveyor belt and fed into the dyeing chamber of theairflow dyeing machine. The fabric moves continuously through the chamber, ensuring even dye distribution. Thedye liquor is sprayed onto the fabric using high-pressurenozzles, while a stream of hot air circulates around the fabric. The combination of air and liquid dye helps in the penetration of the dye into the fabric, resulting in a more uniform coloration.During the dyeing process, it is important to maintain the desired temperature and pressure conditions. This is achieved by controlling the flow of hot air and regulating the temperature of the dye liquor. The fabric is subjectedto these controlled conditions for a specific period of time, known as the dwell time, to allow for proper dye absorption.After the dwell time, the fabric exits the dyeing chamber and enters the rinsing section of the machine. Here, the excess dye liquor is removed from the fabric by rinsing it with water. This step helps in removing any unabsorbed dye and ensures color fastness.Once rinsed, the fabric is then subjected to a drying process. In the airflow dyeing machine, this is done by passing the fabric through a heated chamber where hot airis blown onto the fabric. The hot air helps in evaporating the moisture from the fabric, resulting in dry and ready-to-use dyed fabric.Finally, the dyed and dried fabric is unloaded from the machine and can undergo further finishing processes such as softening, calendaring, or pressing, depending on the desired end-use of the fabric.中文回答:气流染色机是纺织行业中用于染色织物的专用设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气流染色机简介在常规染色机中,待染色布是靠染液推动和导布辊拉动运行。

染色加工时,应按织物种类调整织物的运行速度、染液循环次数及染色过程。

常规染色机的染色过程为:待染色布浸湿膨化,随着染液温度的升高。

染液中的水分子带动染料分子以一定的动能在纤维间吸附、渗透、固着,进行染色“泳移” 运动,染料分子“泳移”达到平衡,染色过程结束。

近年来,随着坯布种类的不断更新,特别是高品质、高要求针织物的问世,诸如单面添纱氨纶弹性织物、细支紧密高克重平纹织物、高密纯棉毛圈织物、细支双珠地网眼织物等。

这些高品质织物在常规染色机中加工时,产生起毛、折皱,毛圈倒立等质量问题。

为此,对常规染色机进行了技术改造.如改进溢流口形状,设计多节多喷嘴溢流口,增大泵流量,降低溢流口压力,改变液流泵的泵叶形状等。

虽然各种技术设计改进在一定程度上改善了上述染色质量问题但改进染色机的染液推动区域有一定的限制,并且,很难改善导布辊的绳状运行状态(即扩张坯布能力)。

尽管常规常温溢流染色机已发展成两个或两个以上喷嘴,提高了扩张坯布的能力,减少了坯布的冲击力和摩擦力,但要显著地提高轻薄弹性织物染色质量还有一定距离。

因此,为了满足更多新型高档织物染整质量的要求,传统染色技术的改造就显得非常迫切。

气流染色技术的研发正是适应这种要求而产生的新型染色技术。

与常规染色机相比,气流染色机由于高能雾化气流的作用,使待染色布处于紊流扩张状态,消除了折痕现象;它具有气流推动和均匀回流装置,使纯棉毛圈织物毛圈处于有规则的倾斜状态,经烘干制成天鹅绒织物,剪毛损耗在l 0 %左右,毛圈排列整齐,产品品质高;通过调节离心鼓风机风口流量,使双纱珠地织物充分扩张,染料分子呈雾状活力增大,渗透力增强,达到了匀染性佳的染色效果。

气流染色机对单面薄型弹力针织物染色无缝制圆筒工序,染色无需缝边,减少了坯布缝边损耗,直接进入染色机,染色后织物布面清晰、无细皱纹。

气流染色机目前正朝着高品质、手感好、适用性广、工艺流程短、节能、节水、小批量及大载量、自动化控制和符合生态环保等方面发展。

气流染色机是新一代染色机.其染色机理与常规染色机理有很大区别。

由于鼓风机离心强气流作用,使绳状坯布得到扩张并前进,同时在喷嘴口和气流口之间形成低压区,使染液迅速汽化成雾状、雾化的染料分子动能增加,渗透力增强,此时,雾状染料分子微粒体积小于液状染料分子体积,染料分子在单位时间内的“泳移” 次数增加,提高了坯布的染色匀染度,缩短了上染时间,染色重现性好。

另外,由于雾状气流作用,细化的染料分子更易进入坯布的打折处,故不易产生色花和染色折痕。

气流雾化染色机的喷嘴溢流区使染色分子均匀、快速上染到织物各点上。

鼓风机回气流口为细孔网结构。

精细设计的气流管道可保持气流均匀一致。

故织物在缸体内运行均匀,从而减少了染色折痕产生。

雾化气流染色机独特的染色机理使该机适应多种产品的染色加工,并能加工出高品质的产品。

1 气流染色机设备结构1.1喷嘴喷嘴是气流染色机的核心部件,分圆形和方形两种,圆形喷嘴适合加工超细纤维、化纤仿真类针织物和机织物;方形喷嘴则适合加工厚重织物,以及易产生自转的绳状机织物。

首先加热的染液必须经过喷头成为气雾状小颗粒,染液能不能雾化,雾化彻底不彻底,将影响雾状染液的均匀度,直接影响染色的质量,雾化后的染液不能直接喷到布面上,它要和进入雾化室的气流发生混合,混合的过程在瞬间完成,加入了雾状染液的气流随即进入导布室,这种混合的气流有两个作用,一个作用是吹动承托布匹向前运动,另一个作用是在运动的过程中气流中的染液冲击布皮,极细小的染液与织物中的纤维充分结合,发生物理化学反应,给纤维(布匹)着色,如此循环反复作用,最终织物染色。

1.2气流染色机染液过滤器气流染色机对染液的过滤要求很严,要求染液瞬时雾化,必须保证染液的纯净度,如果染液里含有碎毛等杂质,染液就不能很好雾化,进而影响染布质量,较大的杂质或碎毛能堵塞喷嘴,所以必须设置过滤器来对循环的染液进行过滤,随时去除掉染液中的碎毛和杂质,而且要求过滤筛孔的密度较大,挡住大部分杂质,因为布匹里的碎毛较多,所以过滤器的筛网上的碎毛要经常清理,如果发现回流不畅,要特别注意清理过滤器。

1.3空气循环系统空气循环系统是Airsoft气流染色机的主要动力来源,风由大功率鼓风机产生,经过专用空气管道输送至空气滑管的4个空气喷嘴与染液相遇。

通过变频电动机调整鼓风机的转速,从而达到调整织物运行速度的目的。

织物运送系统的空气由高效、多速轴流风机提供,风扇采用不锈钢制造。

风扇装配了一个多阶涡轮式曲径碳密封,保证了风机的耐久性。

1.4快速清洗系统传统染色机的织物染后清洗,需先将染槽内的染色残液排尽,再注入清洗液。

但往往染槽内的染色残液不能马上全部排尽,故清洗液注入时,还会与部分染色残液混合,既浪费时间,又降低水洗效率。

气流染色机采用独特的清洗系统,即清洗液通过喷嘴直接喷射在织物表面。

在整个清洗过程中,排水阀始终打开,污水直接排放,而不与织物接触。

由于洗液交换速度快,故清洗速度快。

织物在染槽中如遇温度突然下降,则将快速冷却,极易造成永久性皱印和折痕。

而Airflow气流染色机装有高温排放系统。

该系统可使织物在染槽排液时继续保持循环运动,从而防止织物由于快速冷却而造成皱印和折痕,同时减少加工时间,提高了生产效率。

1.5 DQC系统气流染色机还装有DQC系统即动态质量控制系统。

该系统使染色具有更高的重现性,有利于实现一次染准性,使染色加工更为环保,且能降低染色成本。

传统染色机染色工艺条件是根据预先贮存在计算机中的程序进行的,加工不同织物时,可根据织物的门幅和克重等因素预先设定。

新的DQC系统可通过选配的探测装置,根据基础数据和预设的参数,制订最佳的工作时间和工艺条件(包括水的用量和蒸汽压力),并根据织物的克重、规格及匹长,自动设定车速和浴比等,从而达到均匀的染色效果。

2 气流染色特点a.浴比小能耗低。

由于织物运行的动力源是气流,水仅仅作为染化料的载体,省去了驱动织物运行的那一部分水,所以染色时可以做到非常小的浴比;棉、梭织/针织的浴比是1:4,1:3涤纶、梭织/针织的浴比是1:3。

由于浴比小,主泵的流量也小;热交换效率高,常温至90℃,升温速率可达8~10℃/mm,大大缩短了升温时间,降低了蒸汽的消耗量。

b.染料、助剂消耗少。

在试生产中,通过对不同品种织物的染色试验后,气流染色机和传统的液流染色机相比,具有较低的染料、助剂消耗,较低的排污。

对于分散染料染色,气流染色机可节省10%~15%的染料、助剂。

对于活性染色,气流染色机较液流染色机可省20%~30%的染化料、盐和碱。

对纯棉织物的染色,加工每吨织物排污量约40~45吨,对于纯涤纶的染色(包括前后处理),加工每吨织物的排污量约20~25吨,相当于传统液流染色机排污量的1/2~1/3。

c.消除了折痕和起毛现象由于高能雾化气流的作用,使待染色布处于紊流扩张状态,另外,织物在缸中处于气浮式运行状态,其导布着点是“柔性”推动,故消除了折痕现象。

d.操作比较简单,稳定性相对好,对操作人员的技术要求较高。

e.自动化程度较高,只要工艺可靠,一般很难产生色花现象。

f.可高温排液和连续水洗。

有些纯涤纶织物在进行高温高压染色时,为了缩短染色周期,提高织物的柔软性,有时采用高温排放;气流染色机织物运行不是依靠染液,所以在织物保温完毕后,高温排液并不影响织物的运行,从135℃降至100℃只需3~4分钟;在高温排液过程中,由于是压力泄放,织物中的水分能迅速汽化,再加上织物在连续循环,所以织物不会产生褶皱现象。

该机虽然浴比小,但由于采用了连续水洗技术,通过喷射系统将清水喷向织物,脏水不循环,并且可根据工艺要求,在主泵进口处设置射流器,直接产生60℃~80℃的热水浴,故水洗效果好,耗时短。

g.布速高且可调。

该机配置了主动提布辊和高速、大流量鼓风机,提布辊和风机的电动机采用了交流变频调速,并可设定输出功率值;当升温和水分蒸发时,气流密度发生变化,使输出气流有相应的变化,影响织物运行的速度;此时变频器可根据设定的输出功率值调整风机和提布辊的转速,以保持布速恒定。

织物的线速度最高可达700米/分。

由于布速高,织物能在很短的时间内与染液多次交换,同时,织物在高速气流中,充分扩展并抖动,由此保证了织物的匀染性及重现性;另外,染色时,染液的液位低于织物,织物在提升时带液量少,所以织物在高速运行时,也不会产生很大的张力,提高了染色的质量。

h. 不堵布打结。

该机的提布辊虽然是主动的,但还不是织物输送的主要动力源,所以不会因为提布辊的线速度与喷嘴的气流速度不匹配而出现堵布现象。

同时该机在喷嘴的出口处设置了摆布装置,当织物离开喷嘴部位时,稳定的移动和打开,并帮助消除运行痕迹,落入染槽后形成了很有规律的堆置。

该机还设计了特殊的渐扩形染槽,再用聚四氟乙烯棒铺底,使得织物在染槽中堆置时,虽没有水,也能靠自重顺序向前推进,不打结,不缠布。

i.适应范围广。

气流染色的上染机理与液流染色相同,只是促使织物上染的条件不同,液流染色的织物运行靠液流推动,而气流染色机则采用空气动力系统推动织物。

因此,该机适用于一般液流染色机所能做到的一切织物品种。

除此之外,对于那些微细和超细纤维织物,由于其表面积大,吸收染料快,就必须有较快的布速,才能保证织物的匀染性,而该机能达到很高的速度,且对织物的损伤小,所以气流染色机特别适合于微细和超细织物的染色。

另外,对一些高档织物,如Tencel 纤维织物,仿桃皮绒和仿麂皮绒织物等均有很好的匀染性,且手感非常好。

3 染色工艺试验气流染色机特别适合超细纤维和Lyocell纤维等高品质织物的加工。

生产车间根据客户对产品的质量要求,我厂的气流染色机主要生产棉、粘胶、天丝、锦棉、涤棉等高品质织物。

本实验是针对锦棉织物染色工艺,它采用两浴法染色,先染棉,再染锦。

3.1工艺流程进布→温水润湿→进染料、助剂→升温染色→采样→降温水洗→出布3.2生产实例3.2.1 品种半制品规格:60ⅹ70+40D 190ⅹ50 锦棉斜纹(黑色)400kg3.2.2 棉纤维的染色工艺处方:活性染料:助剂:BESN红1% 元明粉80kgBES黄1.3% 纯碱40kgBESN黑3.2% 浴中宝(润滑剂)4kg浴比1:2.5工艺流程:从气流染色机电脑中调出程序,开机,根据工艺流程指示进布,将已经溶解的染料加入料桶,为了控制浴比待染料缓慢进入主缸后,再回流至料桶,加入元明粉促染,待元明粉全部进入主缸后,以2℃/min升温至60℃,保温20分钟,再回流至加料桶,加纯碱固色,碱液进入主缸后,保温染色50min,采样,若色样符合要求则进入清洗程序,水洗工艺条件:加HAC酸洗→皂煮(皂洗剂2g/L, 95℃, 15min)→热水洗(80℃15 min)→温水洗(60℃10min)→冷水洗;若色样不符合客户要求,则需重新加料调色。