板式塔设计计算

板式塔设计

板式塔设计概述本章符号说明英文字母A a——塔板开孔区面积,m2;A f——降液管截面积,m2;A0——筛孔总面积,m2;A T——塔截面积,m2;c0——流量系数,无因次;C——计算u max时的负荷系数,m/s;C s——气相负荷因子,m/s;d0——筛孔直径,m;D——塔径,m;ev——液沫夹带量,kg(液)/kg(气);E——液流收缩系数,无因次;E T——总板效率,无因次;F——气相动能因子,kg1/2/(s·m1/2);F0——筛孔气相动能因子,kg1/2/(s·m1/2);h1——进口堰与降液管间的水平距离,m;h c——与干板压降相当的液柱高度,m液柱;h d——与液体流过降液管的压降相当的液柱高度,m:h f——塔板上鼓泡层高度,m;h l——与板上液层阻力相当的液柱高度,m;h L——板上清液层高度,m;h0——降液管的底隙高度,m;h ow——堰上液层高度,m;h w——出口堰高度,m;h′w——进口堰高度,m;hσ——与克服σ的压降相当的液柱高度,m;H——板式塔高度;H B——塔底空间高度,m;H d——降液管内清液层高度,m;H D——塔顶空间高度,m;H F——进料板处塔板间距,m ;H P——人孔处塔板间距,m;H T——塔板间距,m;H1——封头高度,m;H2——裙座高度,m;K——稳定系数,无因次;l W——堰长,m;L h——液体体积流量,m3/h;L S——液体体积流量,m3/s;n——筛孔数目;N T——理论板层数;P——操作压力,Pa;△P——压力降,Pa;△P p——气体通过每层筛板的压降,Pa;r——鼓泡区半径,m;t——筛孔的中心距,m;u——空塔气速,m/s;u F——泛点气速,m/su0——气体通过筛孔的速度,m/s;u0.min——漏液点气速,m/s;u′0——液体通过降液管底隙的速度,m/s;V h——气体体积流量,m3/h;V S——气体体积流量,kg/s;W L——液体质量流量,kg/s;W V——气体质量流量,kg/s;W c——边缘无效区宽度,m;W d——弓形降液管宽度,m;W s——破沫区宽度,m;Z——板式塔的有效高度,m;希腊字母β——充气系数,无因次;δ——筛板厚度,mθ——液体在降液管内停留时间,s;μ——粘度,Pa·s;ρ——密度,kg/m3;σ——表面张力,N/m;φ——开孔率或孔流系数,无因次;ψ——液体密度校正系数,无因次。

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构及特点3. 板式塔的分类及选用原则二、塔盘结构与性能1. 塔盘的类型及工作原理2. 塔盘性能的评定指标3. 常用塔盘的结构与性能比较三、塔内流体流动与传质过程1. 塔内流体流动特点2. 气液两相流动计算3. 传质过程及计算四、板式塔的设计计算1. 设计计算的基本步骤2. 塔径的计算方法3. 塔高的计算与确定五、板式塔的工艺计算与优化1. 工艺计算的基本内容2. 塔盘效率的计算与提高措施3. 塔内压降的计算与控制教学目标:通过本章的学习,使学生掌握板式塔的基本概念、结构及特点,了解板式塔的分类和选用原则;掌握塔盘的结构与性能,能够根据实际需求选择合适的塔盘;理解塔内流体流动与传质过程,能够进行简单的计算;熟悉板式塔的设计计算方法,能够进行基本的设计与优化。

教学方法:采用讲解、案例分析、互动讨论相结合的方式进行教学。

通过讲解使学生掌握基本概念和原理,通过案例分析使学生了解实际工程中的应用,通过互动讨论激发学生的思考和创新能力。

教学内容:一、板式塔的概述1. 塔设备的分类及应用讲解:塔设备在化工、环保等领域的应用,各类塔设备的特点及适用范围。

2. 板式塔的结构及特点讲解:板式塔的组成部分,各部分的作用及板式塔相较于其他类型塔的优势。

3. 板式塔的分类及选用原则讲解:不同类型板式塔的结构特点及应用领域,选用原则及注意事项。

二、塔盘结构与性能1. 塔盘的类型及工作原理讲解:常见塔盘类型,如平板塔、圆形塔、浮阀塔等,及其工作原理。

2. 塔盘性能的评定指标讲解:塔盘性能的评定指标,如塔盘效率、压降等,及其计算方法。

3. 常用塔盘的结构与性能比较讲解:常用塔盘的结构特点及性能比较,如圆形塔与浮阀塔的优缺点。

三、塔内流体流动与传质过程1. 塔内流体流动特点讲解:塔内气液两相流动的特点,如流动形态、流动参数等。

板式塔计算

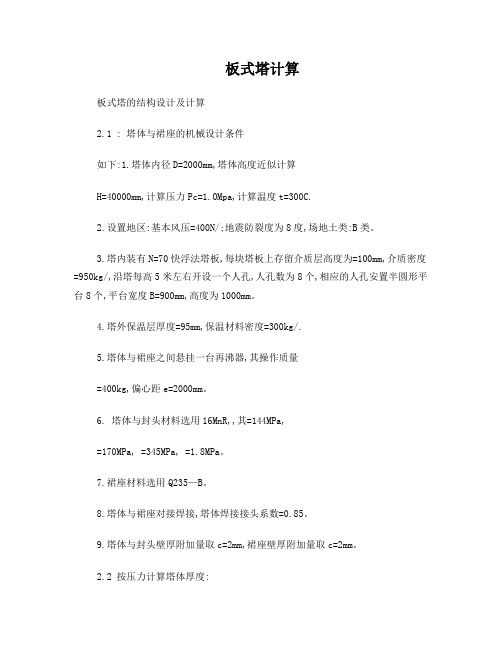

板式塔计算板式塔的结构设计及计算2.1 : 塔体与裙座的机械设计条件如下:1.塔体内径D=2000mm,塔体高度近似计算H=40000mm,计算压力Pc=1.0Mpa,计算温度t=300C.2.设置地区:基本风压=400N/;地震防裂度为8度,场地土类:B类。

3.塔内装有N=70快浮法塔板,每块塔板上存留介质层高度为=100mm,介质密度=950kg/,沿塔每高5米左右开设一个人孔,人孔数为8个,相应的人孔安置半圆形平台8个,平台宽度B=900mm,高度为1000mm。

4.塔外保温层厚度=95mm,保温材料密度=300kg/.5.塔体与裙座之间悬挂一台再沸器,其操作质量=400kg,偏心距e=2000mm。

6. 塔体与封头材料选用16MnR,,其=144MPa,=170MPa, =345MPa, =1.8MPa。

7.裙座材料选用Q235—B。

8.塔体与裙座对接焊接,塔体焊接接头系数=0.85。

9.塔体与封头壁厚附加量取c=2mm,裙座壁厚附加量取c=2mm。

2.2 按压力计算塔体厚度:===8.2mm,C=2mm,圆整后=12mm;2.3 封头厚度计算:===8.19mm,C=2mm,圆整后取=12mm;2.4 塔设备质量载荷计算:2.4.1 筒体圆筒,封头,裙座质量圆筒质量=59635.86=21372.56kg;封头质量=4382=876kg裙座质量=5963.08=1835.68kg群体裙座质量=++=21372.56+876+1835.68=24084.24kg;注:1.塔体圆筒的总高度=35.86m;2.查得DN2000,厚度12mm的圆筒每米质量为596kg;3.查得DN2000,厚度12mm的椭圆形封头质量取438kg, (其中封头曲面深度500mm,直边高度40mm;)4.裙边高度3080mm(厚度=12mm)2.4.2 塔内件质量==0.78547570=16485kg注:1.由表查得浮阀塔板每平方米的质量为75kg。

《化工原理》电子教案-板式塔及其设计计算

欢迎来到《化工原理》电子教案系列!在本节课中,我们将介绍板式塔及其 设计计算,帮助您深入了解这一关键概念,提升化工工程技能!

什么是板式塔

板式塔是化工工程中常用的分离设备,用于将混合物分离为不同组分。它结 构紧凑,高效可靠,广泛应用于石油、化工、制药等行业。

板式塔的结构和原理

通过分Байду номын сангаас混合物的组分、物理性质和工作条件,确定板式塔的输入和输出条 件。这对于塔设计的准确性和性能优化非常重要。

理论计算与模拟软件的应用

利用化学工程原理和计算方法,进行板式塔的理论计算。同时,计算软件如 Aspen Plus等也为塔设计和优化提供了强大的工具。

实际案例分析

通过实际案例的分析,深入了解板式塔设计和操作中的挑战和解决方案。这 将帮助您应对实际工程中的各种情况。

板式塔由一系列水平放置的平板组成,通过不同级别的填料和板间的液体-气体接触,实现物质的分离。 它运用传质和传质过程来促进组分之间的分离。

板式塔设计计算的基本步骤

板式塔的设计计算包括确定输入和输出条件、理论计算和模拟软件的应用。 了解这些步骤可以帮助您更好地设计和优化板式塔的操作。

确定输入和输出条件

总结和展望

在本节课中,我们回顾了板式塔的概念、结构、工作原理以及设计计算的基本步骤。接下来,我们将进 一步探索相关的研究和最新进展。

《化工原理》电子教案 板式塔及其工艺设计计算

《化工原理》电子教案板式塔及其工艺设计计算一、教学目标1. 理解板式塔的基本概念和工作原理。

2. 掌握板式塔的工艺设计计算方法。

3. 能够应用板式塔的设计计算方法解决实际工程问题。

二、教学内容1. 板式塔的分类和结构填料塔、板式塔的分类塔盘的结构和工作原理2. 板式塔的性能评价塔盘效率的计算塔盘压降的计算3. 板式塔的工艺设计计算设计计算的基本步骤设计计算的参数选择设计计算的公式和计算方法4. 板式塔的优化设计塔盘类型的选择塔盘布置的优化5. 板式塔的设计计算案例分析案例一:简单蒸馏塔的设计计算案例二:吸收塔的设计计算三、教学方法1. 讲授法:讲解板式塔的基本概念、工作原理和设计计算方法。

2. 案例分析法:分析实际工程案例,加深学生对板式塔设计计算的理解。

3. 互动教学法:引导学生提问和讨论,提高学生的参与度和思考能力。

四、教学资源1. 教材:《化工原理》相关章节。

2. 课件:板式塔的图片、示意图和设计计算公式。

3. 案例资料:实际工程案例的数据和计算结果。

五、教学评价1. 课堂参与度:学生提问、回答问题和参与讨论的情况。

2. 作业完成情况:学生完成作业的正确率和完整性。

3. 考核成绩:学生的考试成绩和设计计算案例的分析能力。

六、教学重点与难点1. 教学重点:板式塔的分类和结构特点板式塔的性能评价方法板式塔的工艺设计计算流程板式塔的优化设计方法2. 教学难点:板式塔设计计算公式的推导和应用板式塔优化设计中的参数选择和分析实际工程案例中板式塔设计计算的灵活运用七、教学进程安排1. 第一课时:板式塔的分类和结构介绍,理解填料塔与板式塔的区别。

2. 第二课时:板式塔的性能评价方法讲解,学习塔盘效率和压降的计算。

3. 第三课时:板式塔的工艺设计计算流程学习,了解设计计算的基本步骤。

4. 第四课时:板式塔优化设计的内容讲解,学习塔盘类型选择和布置优化。

5. 第五课时:板式塔设计计算案例分析,通过案例一和案例二加深理解。

《课程设计板式塔设计计算》PPT课件

沸点等,实现分离。

添加标题

添加标题

添加标题

添加标题

设计计算:根据工艺要求,对板 式塔进行设计、计算和优化,以 满足生产需求。

塔板:板式塔的核心部件,用于 提供气体混合物与液体接触的表 面,促进传质传热过程。

板式塔设计计算的基本公式包括:物料衡算公 式、能量衡算公式、传质速率公式、传热速率 公式等。

出口堰的作用:控制塔内液位,防止液体溢出 出口堰的设计:根据塔内液体性质和操作条件确定堰高和堰宽 侧向出料管的作用:将塔内液体输送到下一级设备 侧向出料管的设计:根据塔内液体性质和操作条件确定管径和管长

确定塔板的几何尺寸和形状 计算塔板的压降和流量 确定塔板的流体力学参数 计算塔板的传质效率和传热效率 确定塔板的流体力学性能和稳定性 优化塔板的流体力学设计

企业背景:某环保企业,致力 于环保技术研发和应用

设计目的:提高废气处理效率, 降低能耗

设计参数:废气处理量、废气 成分、处理效率等

设计过程:废气处理工艺选择、 设备选型、参数优化等

设计结果:板式塔设计计算结 果,包括处理效率、能耗等

应用效果:环保企业应用板式 塔设计计算后的效果,如废气 处理效率提高、能耗降低等

设计计算应考虑塔内流体 的流动状态和传质效果

设计计算应考虑塔内构件 的强度和刚度

设计计算应考虑塔内构件 的耐腐蚀性和耐磨性

设计计算应考虑塔内构件 的密封性和防泄漏性

汇报人:

塔径:塔的直径,影响塔的体积和传质 效率

塔板间距:塔板之间的间距,影响塔 的传质效率和分离效果

塔高:塔的高度,影响塔的传质效率 和分离效果

塔板开孔率:塔板上开孔的面积与塔 板总面积的比值,影响塔的传质效率 和分离效果

塔板数:塔板的数量,影响塔的传质效 率和分离效果

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的分类及基本结构1.1 板式塔的分类1.2 板式塔的基本结构1.3 板式塔的优点与缺点二、塔板的设计与计算2.1 塔板的设计原则2.2 塔板的计算方法2.3 塔板效率的计算与提高三、塔板的类型及其特点3.1 固定泡沫塔板3.2 动态泡沫塔板3.3 流动泡沫塔板3.4 其他类型的塔板四、塔的工艺设计计算4.1 塔的直径计算4.2 塔的高度计算4.3 塔的内件设计4.4 塔的流体力学计算五、塔板塔的应用案例分析5.1 案例一:苯甲酸乙酯的合成5.2 案例二:硫酸铵的结晶分离5.3 案例三:异构体的分离5.4 案例四:乙二醇的脱水反应《化工原理》电子教案——板式塔及其工艺设计计算教案章节:六、塔板塔的流体力学计算6.1 塔内流体的流动模型6.2 塔板塔的流动阻力计算6.3 塔板塔的压力降计算6.4 塔板塔的气液负荷计算七、塔板塔的物料与热量平衡7.1 塔板塔的物料平衡计算7.2 塔板塔的热量平衡计算7.3 塔板塔的热量传递与热效率7.4 塔板塔的节能措施八、塔板塔的模拟与优化8.1 塔板塔的模拟方法8.2 塔板塔的优化目标与方法8.3 塔板塔的工艺参数优化8.4 塔板塔的操作条件优化九、塔板塔的安全与环保考虑9.1 塔板塔的安全设计9.2 塔板塔的安全操作规程9.3 塔板塔的环境影响评估9.4 塔板塔的环保措施十、综合案例分析与实践10.1 案例五:塔板塔在合成氨厂的应用10.2 案例六:塔板塔在石油炼制中的应用10.3 案例七:塔板塔在精细化工中的应用10.4 案例八:塔板塔在环境保护中的应用《化工原理》电子教案——板式塔及其工艺设计计算教案章节:十一、塔板塔的操作与控制11.1 塔板塔的操作流程11.2 塔板塔的控制系统11.3 塔板塔的操作参数监控11.4 塔板塔的故障处理与维护十二、塔板塔的现代化改造与创新12.1 塔板塔的现代化改造技术12.2 塔板塔的创新设计理念12.3 塔板塔的新型材料应用12.4 塔板塔的智能化发展十三、塔板塔在不同领域的应用13.1 塔板塔在化学工业中的应用13.2 塔板塔在制药工业中的应用13.3 塔板塔在食品工业中的应用13.4 塔板塔在其他领域的应用案例十四、实验与实践教学14.1 塔板塔的实验设计14.2 塔板塔的实验操作步骤14.3 塔板塔的实验数据处理14.4 塔板塔的实验结果分析十五、课程总结与展望15.1 塔板塔的主要概念与原理回顾15.2 塔板塔工艺设计计算的关键点15.3 塔板塔在化工领域的未来发展趋势15.4 塔板塔在技术创新中的机遇与挑战重点和难点解析本教案主要围绕板式塔的分类、结构、设计计算、流体力学、物料与热量平衡、模拟与优化、安全与环保、操作与控制、现代化改造与创新、应用领域、实验与实践以及课程总结与展望等方面进行讲解。

板式塔计算

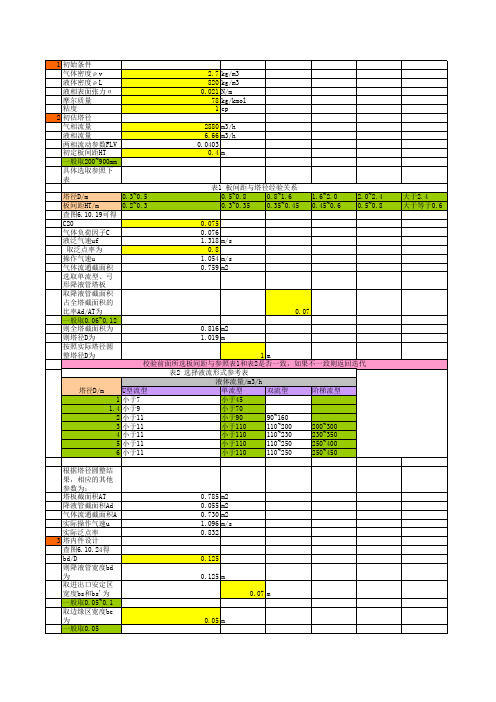

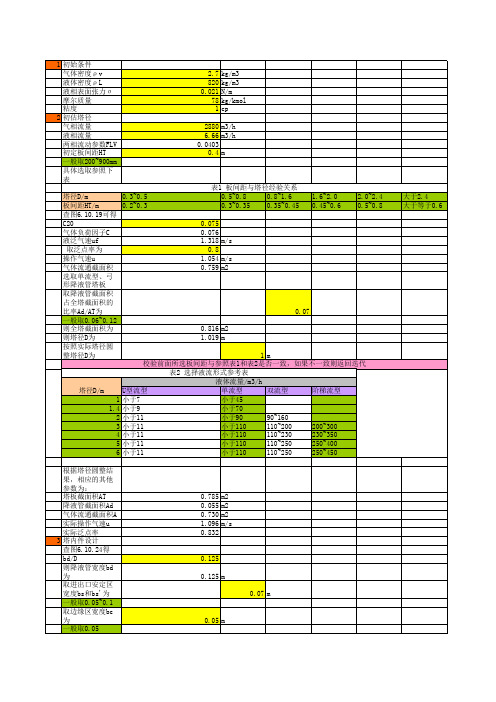

1 初始条件 气体密度ρ v 液体密度ρ L 液相表面张力σ 摩尔质量 粘度 2 初估塔径 气相流量 液相流量 两相流动参数FLV 初定板间距HT 一般取200~900mm 具体选取参照下表

2.7 820 0.021 78 1

kg/m3 kg/m3 N/m kg/kmol cp

2880 m3/h 6.66 m3/h 0.0403 0.4 m

塔径D/m 0.3~0.5 1.6~2.0 2.0~2.4 板间距HT/m 0.2~0.3 0.45~0.6 0.5~0.8 查图6.10.19可得 C20 0.075 气体负荷因子C 0.076 液泛气速uf 1.318 m/s 取泛点率为 0.8 操作气速u 1.054 m/s 气体流通截面积 0.759 m2 选取单流型、弓形降液管塔板 取降液管截面积占全塔截面积的比率Ad/AT为 0.07 一般取0.06~0.12 则全塔截面积为 0.816 m2 则塔径D为 1.019 m 按照实际塔径圆整塔径D为 1m 校验前面所选板间距与参照表1和表2是否一致,如果不一致则返回迭代 表2 选择液流形式参考表 液体流量/m3/h 塔径D/m U型流型 单流型 双流型 阶梯流型 1 小于7 小于45 1.4 小于9 小于70 2 小于11 小于90 90~160 3 小于11 小于110 110~200 200~300 4 小于11 小于110 110~230 230~350 5 小于11 小于110 110~250 250~400 6 小于11 小于110 110~250 250~450 根据塔径圆整结果,相应的其他参数为: 塔板截面积AT 0.785 m2 降液管截面积Ad 0.055 m2 气体流通截面积A 0.730 m2 实际操作气速u 1.096 m/s 实际泛点率 0.832 3 塔内件设计 查图6.10.24得 bd/D 0.125 则降液管宽度bd为 0.125 m 取进出口安定区宽度bs和bs'为 一般取0.05~0.1 取边缘区宽度bc为 0.05 m 一般取0.05 则x为 0.305 r为 0.45 有效传质区面积Aa 0.503 m2 注意双弓型的有效传质区面积其他公式,这里不计算 取筛孔直径do 4 mm 筛孔中心距 12 mm 则开孔率υ 为 0.101 筛孔直径一般取 1.5~25 mm 对泡沫态操作的筛板,do取3~8mm,以5mm最佳 对喷射态筛板的do取12~25mm

化工原理:9-9 板式塔

0.75,0.82,试找出Y6、X6,Y7,X7的对应值, Y6= ,

X6= ,Y7= ,X7=

参见附图:

7、连续精馏塔设计时,当采用塔顶全凝器,泡点回流方

案时,为完成分离任务所需理论板数为NT1。若采用 塔顶分凝器,而回流比和前方案相同时,则完成同样

u (0.6 ~ 0.8)umax

最大空 塔气速

二、板式塔直径的计算

3.气相体积流量的计算

(1)精馏段体积流量的计算

qV ,V

qn,V M m

n3600V

M m

yiM i

i1

操作压力较低时,气相可视为理想气体混合物

qV ,V

22.4qn,V 3600

Tp0 T0 p

二、板式塔直径的计算

(2)提馏段体积流量的计算

4. 精馏中引入回流,下降的液相与上升的汽相发生传 质使上升的汽相易挥发组分浓度提高,最恰当的说法 是______________。

A:液相中易挥发组分进入汽相;

B:汽相中难挥发组分进入液相;

C:液相中易挥发组分和难挥发组分同时进入汽相, 但其中易挥发组分较多;

D:液相中易挥发组分进入汽相和汽相中难挥发组分 进入液相的现象同时发生。

第九章 蒸 馏

9.9 板式塔 9.9.1 塔板的类型及性能评价 9.9.2 塔板的结构 9.9.3 板式塔的流体力学性能与操作特性 9.9.4 板式塔工艺尺寸的计算(自学)

一、塔有效高度的计算

1. 基本计算公式

板式塔有效高度是指安装塔板部分的高度,其

计算方法是,先通过板效率将理论板层数换算为实

际板层数,再选择合适的板间距计算板式塔的有效

板式塔设计

板式塔设计板式塔设计概述本章符号说明英文字母A a——塔板开孔区面积,m2;A f——降液管截面积,m2;A0——筛孔总面积,m2;A T——塔截面积,m2;c0——流量系数,无因次;C——计算u max时的负荷系数,m/s;C s——气相负荷因子,m/s;d0——筛孔直径,m;D——塔径,m;ev——液沫夹带量,kg(液)/kg(气);E——液流收缩系数,无因次;E T——总板效率,无因次;F——气相动能因子,kg1/2/(s·m1/2);F0——筛孔气相动能因子,kg1/2/(s·m1/2);h1——进口堰与降液管间的水平距离,m;h c——与干板压降相当的液柱高度,m液柱;h d——与液体流过降液管的压降相当的液柱高度,m:h f——塔板上鼓泡层高度,m;h l——与板上液层阻力相当的液柱高度,m;h L——板上清液层高度,m;h0——降液管的底隙高度,m;h ow——堰上液层高度,m;h w——出口堰高度,m;h′w——进口堰高度,m;hσ——与克服σ的压降相当的液柱高度,m;H——板式塔高度;H B——塔底空间高度,m;H d——降液管内清液层高度,m;H D——塔顶空间高度,m;H F——进料板处塔板间距,m ;H P——人孔处塔板间距,m;H T——塔板间距,m;H1——封头高度,m;H2——裙座高度,m;K——稳定系数,无因次;l W——堰长,m;L h——液体体积流量,m3/h;L S——液体体积流量,m3/s;n——筛孔数目;N T——理论板层数;P——操作压力,Pa;△P——压力降,Pa;△P p——气体通过每层筛板的压降,Pa;r——鼓泡区半径,m;t——筛孔的中心距,m;u——空塔气速,m/s;u F——泛点气速,m/su0——气体通过筛孔的速度,m/s;u0.min——漏液点气速,m/s;u′0——液体通过降液管底隙的速度,m/s;V h——气体体积流量,m3/h;V S——气体体积流量,kg/s;W L——液体质量流量,kg/s;W V——气体质量流量,kg/s;W c——边缘无效区宽度,m;W d——弓形降液管宽度,m;W s——破沫区宽度,m;Z——板式塔的有效高度,m;希腊字母β——充气系数,无因次;δ——筛板厚度,mθ——液体在降液管内停留时间,s;μ——粘度,Pa·s;ρ——密度,kg/m3;σ——表面张力,N/m;φ——开孔率或孔流系数,无因次;ψ——液体密度校正系数,无因次。

板式塔及其设计计算

筛孔气速:

u0

qVV S A0

筛孔数: n A0 Aa 2 2 0.785 d 0 d0 4

(6) 塔板的校核

对初步设计的结果进行调整和修正。

① 液沫夹带量校核 单位质量(或摩尔)气体所夹带的液体质量(或摩尔) ev : kg 液体 / kg气体,或 kmol液体 / kmol气体 单位时间夹带到上层塔板的液体质量(或摩尔) e:

《化工原理》电子教案

—— 板式塔及其设计计算

大连理工大学化工原理教研室 研制

6.10 板 式 塔 6.10.1 板式塔结构及性能

(1) 板式塔结构

功能:为混合物的气、液两相提供多级的充分、有效的接触

与及时、完全分离的条件。

塔顶气相

回流液 进料

塔底液相

汽、液两相接触方式

全塔:逆流接触

塔板上:错流接触

C20 uf

V L V

0.3

0.15

0.Байду номын сангаас1 0.01

0.02 0.03 0.04

FLV

0.07 0.1

qVL s qVV s

0.2

0.3 0.4

0.7 1.0

l v

筛板塔泛点关联图

② 选取设计气速 u

选取泛点率: u / uf

一般液体, 0.6 ~0.8 易起泡液体,0.5 ~ 0.6 设计气速 u = 泛点率 ×uf ③ 计算塔径 D 所需气体流通截面积 塔截面积: AT

6.10.3 常用塔板的类型

塔板是气液两相接触传质的场所,为提高塔板性能, 采用各种形式塔板。 (1)泡罩塔 组成:升气管和泡罩

优点:塔板操作弹性大,塔效率也比较高,不易堵。 缺点:结构复杂,制造成本高,塔板阻力大但生产能力不大。

板式塔的设计

板式塔的设计板式塔的设计包括塔高的计算、塔径的确定、溢流装置的结构尺寸、板面布置、塔板校核及负荷性能图绘制等项内容。

一、板式塔的工艺计算(1)选定塔顶、塔底产品浓度(有时由设计任务书给出),进行全塔物料衡算,列出物料衡算总表。

(2)确定冷凝器、塔顶、塔底的操作压力。

(3)确定塔顶、塔底温度。

(4)选定进料状态,定出进料温度。

(5)在已定的操作压力下,作出x-y相平衡曲线。

(6)求出最小回流比。

(7)确定适宜的操作回流比。

(8)计算所需的理论板数及进料位置。

(9)确定全塔效率,算出精馏段、提馏段实际塔板数。

(11)计算塔顶冷凝器及塔底再沸器的热负荷,求出塔顶、塔底所需冷却剂量及加热蒸汽用量,列出全塔热量衡算总表。

二、筛孔塔板的设计参数液体在塔板上的流动型式确定之后,完整的筛板设计必须确定的主要结构参数有:①塔板直径D②板间距H T③溢流堰的型式,长度l和高度w hw④降液管型式及降液管底部与塔板间距的距离ho⑤液体进、出口安定区的宽度和边缘区宽度⑥筛孔直径d和孔间距0t三、筛孔塔板的设计程序1、板间距的选择和塔径D的初步确定初选板间距H T,取板上清液层高度h l=50-100mm之间,计算最大允许气速u max ,根据泛点百分率计算出设计气速u 和所需气体流通面积n A ,uV A S n =,按下表1选择塔板流型,并取堰长kD l w =,通常单流型可取k=0.6~0.8,双流型取k=0.5~0.7。

对容易发泡的物系k 可取得高一些,以保证液体在降液管内有更长的停留时间。

由教材图8-17查得溢流管面积f A 和塔板总面积T A 之比,即TnT Tf A A A A A -=,然后求得塔板总面积T A ,根据πTA D 4=求得D ,按塔设备系列化规格,将D 进行圆整。

当塔径小于1m 时,按100mm 递增,当塔径大于1m 时,按200mm 递增。

s V 为气体的体积流量m 3/s , s V 需要按精馏段和提馏段分开计算,最后根据塔径的大小确定均能满足要求的塔径。

《化工原理》电子教案——板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算一、教学目标1. 使学生了解板式塔的分类、结构及工作原理。

2. 培养学生掌握板式塔的工艺设计计算方法。

3. 培养学生运用板式塔进行化工过程中的分离操作。

二、教学内容1. 板式塔的分类及结构1.1 板式塔的分类1.2 板式塔的结构组成2. 板式塔的工作原理2.1 塔内流体流动与传质过程2.2 塔内压力降及液相传质系数计算3. 板式塔的工艺设计计算3.1 塔径计算3.2 塔高计算3.3 塔内流体分布与调整三、教学方法1. 采用多媒体课件进行教学,展示板式塔的图片及动画,增强学生对板式塔的认识。

2. 结合实际案例,分析板式塔在化工过程中的应用,提高学生的实际操作能力。

3. 利用板式塔的设计软件,让学生动手进行塔的设计计算,培养学生的实际设计能力。

四、教学资源1. 多媒体课件2. 板式塔设计软件3. 实际案例资料五、教学进程1. 板式塔的分类及结构(2课时)1.1 板式塔的分类1.2 板式塔的结构组成2. 板式塔的工作原理(2课时)2.1 塔内流体流动与传质过程2.2 塔内压力降及液相传质系数计算3. 板式塔的工艺设计计算(3课时)3.1 塔径计算3.2 塔高计算3.3 塔内流体分布与调整4. 实际案例分析与讨论(2课时)4.1 分析板式塔在化工过程中的应用4.2 学生分组讨论,提出改进措施5. 板式塔设计软件操作实践(2课时)5.1 学生动手进行塔的设计计算5.2 教师点评,解答学生疑问六、教学评估1. 课堂提问:通过提问了解学生对板式塔分类、结构及工作原理的掌握情况。

2. 设计计算作业:布置板式塔设计计算的相关作业,评估学生对设计计算方法的掌握程度。

3. 实际案例分析报告:评估学生在实际案例分析中的表现,了解其对板式塔应用的理解。

七、教学反思本章节通过板式塔的分类、结构、工作原理及设计计算方法的学习,使学生掌握板式塔的基本知识。

在教学过程中,注意结合实际案例进行分析,让学生了解板式塔在化工过程中的实际应用。

板式塔设计计算说明书

一、设计任务1. 结构设计任务完成各板式塔的总体结构设计,绘图工作量折合A1图共计4张左右,具体包括以下内容:⑴各塔总图1张A0或A0加长; ⑵各塔塔盘装配及零部件图2张A1。

2. 设计计算内容完成各板式塔设计计算说明书,主要包括各塔主要受压元件的壁厚计算及相应的强度校核、稳定性校核等内容。

二、设计条件1. 塔体内径mm 2000=i D ,塔高m 299.59H i =;2.设计压力p c =2.36MPa ,设计温度为=t 90C ︒;3. 设置地区:山东省东营市,基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类,地面粗糙度是B 类;4. 塔内装有N=94层浮阀塔盘;开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900m m ,高度为1200m m ;5. 塔外保温层厚度为δs =100m m ,保温层密度ρ2=3503m /kg ;三、设备强度及稳定性校核计算1. 选材说明已知东营的基本风压值q 0=480Pa ,地震设防烈度8度,场地土类别III 类;塔壳与裙座对接;塔内装有N=94层浮阀塔盘;塔外保温层厚度为δs =100m m ,保温层密度ρ2=3503m /kg ;塔体开有人孔12个,在人孔处安装半圆形平台12个,平台宽度B=900m m ,高度为1200m m ;设计压力 p c =2.36MPa ,设计温度为=t 90C ︒;壳3m m ,裙座厚度附加量2m m ;焊接接头系数取为0.85;塔内径mm 2000=i D 。

通过上述工艺条件和经验,塔壳和封头材料选用Q345R 。

对该塔进行强度和稳定计算。

2. 主要受压元件壁厚计算本部分应包括常压塔的主要筒体及椭圆封头等重要受压元件的壁厚计算,裙座厚度先按经验值取。

l塔壳和封头材料选用Q345R[MPa 185][,325)(t.20p eL ==σR R (16<≤δ36)] 直径mm 2000=i D 段圆筒及封头: 圆筒:15.12mm 36.285.01852200036.2][2ci c =-⨯⨯⨯=-=p D p tφσδ 封头:mm 06.1536.25.085.018521200036.25.0][2ci c h =⨯-⨯⨯⨯⨯=-=p K D p tφσδ 经圆整后,塔壳厚度取为22m m ,封头厚度取为24m m ,裙座壳厚度取为18m m 。

化工原理-板式塔及其设计计算

塔板间距 HT,m 0.2-0.3

0.3-0.35

0.35-0.45 0.45-0.6

0.5-0.8

≥0.6

(2)塔径 确定原则: 防止过量液沫夹带液泛 步骤: 先确定液泛气速 uf (m/s);

然后选设计气速 u; 最后计算塔径 D。

① 液泛气速

uf C

L V V

C

C20

20

0.2

C:气体负荷因子,与 HT、 液体表面张力和两相接触状况有关。

②不均匀流动 液面落差(水力坡度):引起塔板上气速不均; 塔壁作用(阻力):引起塔板上液速不均,中间 > 近壁;

后果:使塔板上气液接触不充分,板效率降低。

3.3 塔内气、液两相异常流动

(1)液泛 如果由于某种原因,使得气、液两相流动不畅,使板上液

层迅速积累,以致充满整个空间,破坏塔的正常操作,称此现 象为液泛。

缺点:浮阀易脱落或损坏。

(4)多降液管(MD)塔板 优点:提高允许液体流量

3.5筛板塔化工设计计算

(1)塔的有效高度 Z 已知:实际塔板数 NP ; 选取塔板间距 HT;

有效塔高: ZHT Np

理论塔板数计算

塔体高度:有效高+顶部+底部+ 其它 选取塔板间距 HT :

塔板间距和塔径的经验关系

塔.8-1.6 1.6-2.0 2.0-2.4 >2.4

化工原理-板式塔及其设计计 算

3.1概述

高径比很大的设备称为塔 1.塔设备的基本功能和性能评价指标 ①使汽液两相充分接触,适当湍动,提供尽

可能大的传质面积和传质系数,接触后两 相又能及时完善分离 ②在塔内使汽、液两相具有最大限度的接近 逆流,以提供最大的传质推动力

《化工原理》电子教案 —— 板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述二、塔板类型及性能三、塔板的设计计算四、塔板塔的工艺设计五、塔板塔的模拟与优化教案内容:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的结构特点3. 板式塔的优缺点二、塔板类型及性能1. 塔板的基本类型a) 平板塔板b) 圆形塔板c) 三角形塔板d) 弧形塔板2. 不同塔板的性能比较3. 塔板的选用原则三、塔板的设计计算1. 塔板设计的基本参数2. 塔板流体力学计算3. 塔板的压力损失计算4. 塔板的负荷计算5. 塔板的设计步骤四、塔板塔的工艺设计1. 塔板塔的工艺流程2. 塔板塔的操作条件3. 塔板塔的尺寸计算4. 塔板塔的材料选择5. 塔板塔的附件设计五、塔板塔的模拟与优化1. 塔板塔的模拟方法a) 数学模型建立b) 模拟软件的选择c) 模拟结果分析2. 塔板塔的优化方法a) 结构优化b) 操作条件优化c) 塔板塔组合优化3. 塔板塔的模拟与优化案例分析《化工原理》电子教案——板式塔及其工艺设计计算教案章节:六、塔板塔的性能测试与评价七、板式塔的塔板效率与分离效果八、板式塔的塔板液相传质性能九、板式塔的工艺参数优化十、板式塔的应用案例分析六、塔板塔的性能测试与评价1. 塔板塔性能测试方法a) 流体力学性能测试b) 传质性能测试c) 压力损失测试2. 塔板塔性能评价指标a) 塔板效率b) 分离效果c) 液相传质性能3. 性能测试与评价的实验操作步骤4. 性能测试与评价结果的分析与处理七、板式塔的塔板效率与分离效果1. 塔板效率的定义与计算方法2. 影响塔板效率的因素a) 塔板结构b) 操作条件c) 物料特性3. 提高塔板效率的方法4. 分离效果的评估指标与方法5. 提高分离效果的策略八、板式塔的塔板液相传质性能1. 液相传质的基本原理2. 塔板液相传质性能的评估指标a) 传质系数b) 传质单元高度c) 分离因子3. 影响塔板液相传质性能的因素a) 塔板结构b) 操作条件c) 物料特性4. 提高塔板液相传质性能的策略九、板式塔的工艺参数优化1. 工艺参数优化的目标2. 工艺参数优化方法a) 数学优化方法b) 模拟优化方法c) 实验优化方法3. 优化案例分析4. 优化结果的分析与评价十、板式塔的应用案例分析1. 板式塔在化工生产中的应用案例a) 精馏b) 吸收c) 萃取2. 案例分析的内容与方法3. 案例分析的启示与思考4. 板式塔在其他领域的应用前景重点和难点解析一、塔板类型及性能:了解不同塔板的结构特点和性能,对于板式塔的设计和应用至关重要。

板式塔及其工艺设计计算

l v

筛板塔泛点

0.3 0.4

0.7 1.0

② 选取设计气速 u A

选取泛点率: u / uf D

Ad

设计气一速般u液=体, 0.6 ~0.8

所③径泛需计 D点气算率体塔易流×起Au泡f Vu液s 体,A0.=5

~ 0.6 AT - Ad

通塔截截面面积A积T :1AAd AT

塔 D 4 AT

塔板间距 HT,m 0.2-0.3

0.3-0.35

0.35-0.45 0.45-0.6

0.5-0.8

≥0.6

(2)塔径

确定原则: 防止过

量液沫夹带液泛

① 液步泛骤气:速 先确定液 uf C

L V V

20

0.2

泛C气:速气u体f (负m/荷s)因;子,与 HT、 液体 表两面相张流力动FL和V参两qq数VVVL相ss 然F接Lvl 后V触:qq选mm状VL 设况VL 有关。

说明:计算塔径需径圆整,且重新

(3)溢流装置设计 ① 溢流型式的选择

② 降液依管据形:式塔和径底、隙流量; 降型液式管::单弓流形型、、圆U形形。

流型、双流型、阶梯流型等。 ③ 降溢液流管堰截(面出积口:堰由)

Ad/AT作=用0.:06维~持0.塔12板确上定一;定液

堰高 hW:直接影响塔板上液层厚度 过小,相际传质面积过小;

过大,塔板阻力大,效率低。 堰常长lW 、DlW加f :A压d A影T塔 响:液4单0层流~高型8lW度0D:。m0.6m0.75; 或减:lW 压D 塔f b:d D2 5 mm双左流右lW D。 0.5 0.7 说明:通常应使型溢:流强度

堰上方液头高度 h : OW how

《化工原理》电子教案——板式塔及其工艺设计计算

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:一、板式塔的概述1. 塔设备的分类及应用2. 板式塔的定义及特点3. 板式塔的分类及选用原则二、塔板的基本操作原理1. 塔板的作用与要求2. 塔板的流体力学特性3. 塔板的传质性能评价三、塔板的工艺设计计算1. 塔板的设计计算方法2. 塔板的结构形式及参数选择3. 塔板计算实例分析四、塔板的制造与验收1. 塔板的制造工艺及要求2. 塔板的材料选择及性能要求3. 塔板的验收标准及方法五、塔板的操作与维护1. 塔板的操作规程及注意事项2. 塔板的故障处理与维修3. 塔板的性能优化与改进教学目标:1. 了解板式塔的分类、特点及选用原则,掌握板式塔的基本操作原理。

2. 学会塔板的设计计算方法,能够进行塔板的结构形式及参数选择。

3. 熟悉塔板的制造工艺、材料选择及验收标准,掌握塔板的操作与维护方法。

教学内容:1. 通过讲解和案例分析,使学生了解板式塔的分类、特点及选用原则,掌握板式塔的基本操作原理。

2. 讲解塔板的设计计算方法,引导学生通过实例进行塔板的结构形式及参数选择。

3. 介绍塔板的制造工艺、材料选择及验收标准,培养学生对塔板操作与维护的技能。

教学方法:1. 采用多媒体教学,结合图片、图表等形式,生动展示板式塔的分类、特点及选用原则。

2. 利用实例分析,让学生深入了解塔板的基本操作原理,提高学生的实践能力。

3. 开展小组讨论,引导学生主动探索塔板的设计计算方法,培养学生的团队协作能力。

教学评价:1. 课后作业:要求学生完成板式塔的分类、特点及选用原则的相关习题,巩固所学知识。

3. 期末考试:设置板式塔相关题目,测试学生对知识的掌握程度。

教学资源:1. 教案、PPT课件、相关教材及参考书籍。

2. 网络资源:板式塔的设计计算软件、制造厂家资料等。

3. 实践教学资源:板式塔的实物或模型、操作手册等。

《化工原理》电子教案——板式塔及其工艺设计计算教案章节:六、塔板的性能优化与改进1. 塔板性能优化的意义2. 塔板结构的改进与创新3. 塔板性能的进一步提升策略七、塔板的现代化操作技术1. 塔板操作的自动化控制系统2. 塔板操作的智能化发展3. 塔板操作技术的未来趋势八、塔板在典型化工过程中的应用1. 塔板在炼油厂的应用案例2. 塔板在化肥厂的应用案例3. 塔板在其他化工领域的应用案例九、塔板的安全运行与环保要求1. 塔板设备的安全运行措施2. 塔板设备的环保要求与遵守规范3. 塔板设备事故预防与处理十、综合案例分析与实践1. 塔板设计计算的综合案例分析2. 塔板设备操作与维护的实践训练3. 塔板设备在实际化工生产中的应用与优化教学目标:1. 理解塔板性能优化的意义,掌握塔板结构的改进与创新方法,了解塔板性能进一步提升的策略。

板式塔计算

0.00138 0.3 m

0.825

0.6

0.279

11.881 >

5s

0.425 2.352

6.708

0.0112 m液柱

16654.13356 0.275

0.009461997 4579.89 -

4422.305376 4252.104304 4119.116054 4003.248379 3898.071806 3800.475569 3708.654903 3621.445097

通过以上校核表

示可用并不表示

适宜

5 负荷性能曲线

(1

) 过量液沫夹带线

设ev=0.1

qvv=A(B-Cqvl^

(2/3))

A=

B=

C=

qvv=

qvl

qvv

1

3

5

7

9

11

13

15

17

19

21

23

25

27

29

0.6 0.0380 m液柱

0.00261 m液柱 0.103 m液柱

2.33137E-05 0.168

2/3))^0.5

a=

b=

c=

qvl

qvv

1

3

5

7

9

11

13

15

17

1927

29

31

(4

) 液相上限线

停留时间τ为5s

qvl=

1

2500

5000

(5

) 降液管液泛线

a*qvv^2=b-

c*qvl^2-

d*qvl^(2/3)

a=

b=

c=

d=

板式塔设计计算

0.907d0 t

2

2

d0 t

筛孔直径 d0 : 3 ~ 8 mm (一般)。 12 ~ 25 mm (大筛孔)

孔中心距 t : (2.5~5) d0 取整。 开孔率φ : 通常为 0.08 ~ 0.12。

板厚:碳钢(3 ~ 4mm)、不锈钢。

筛孔气速:

u0

qVV S A0

③ 溢流堰(出口堰) 作用:维持塔板上一定液层,使液体均匀横向流过。 型式:平直堰、溢流辅堰、三角形齿堰及栅栏堰。

堰高 hW:直接影响塔板上液层厚度 过小,相际传质面积过小; 过大,塔板阻力大,效率低。 常、加压塔:40 ~ 80 mm ; 减压塔:25 mm 左右。

堰长 lW :影响液层高度。

筛孔数:

n

A0

4

d02

Aa

0.785d02

d0 t

(6) 塔板的校核 对初步设计的结果进行调整和修正。

① 液沫夹带量校核

单位质量(或摩尔)气体所夹带的液体质量(或摩尔) ev : kg 液体 / kg气体,或 kmol液体 / kmol气体

单位时间夹带到上层塔板的液体质量(或摩尔) e:

0.3-0.35

0.35-0.45 0.45-0.6

0.5-0.8

≥0.6

(2)塔径 确定原则: 防止过量液沫夹带液泛 步骤: 先确定液泛气速 uf (m/s); 然后选设计气速 u; 最后计算塔径 D。

① 液泛气速

uf C

L V V

C

C2

0

20

0.2

C:气体负荷因子,与 HT、 液体表面张力和两相接触状况有关。

kg 液体 / h 或 kmol液体 / h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

③ 计算塔径 D

所需气体流通截面积 A V s u

A = AT - Ad

塔截面积:

AT

A

1 Ad

AT

塔径 D 4 AT

说明:计算塔径需圆整,且重新计算实际气速及泛点率。

(3)溢流装置设计 ① 溢流型式的选择 依据:塔径 、流量; 型式:单流型、U 形流型、双流型、阶梯流型等。

② 降液管形式和底隙 降液管:弓形、圆形。 降液管截面积:由Ad/AT = 0.06 ~ 0.12 确定; 底隙 hb :通常在 30 ~ 40 mm。

③ 溢流堰(出口堰) 作用:维持塔板上一定液层,使液体均匀横向流过。 型式:平直堰、溢流辅堰、三角形齿堰及栅栏堰。

堰高 hW:直接影响塔板上液层厚度 过小,相际传质面积过小; 过大,塔板阻力大,效率低。 常、加压塔:40 ~ 80 mm ; 减压塔:25 mm 左右。

堰长 lW :影响液层高度。

《化工原理》电子教案

—— 板式塔及其工艺设计计算

大连理工大学化工原理教研室

王瑶 韩志忠

6.10 板 式 塔 6.10.1 板式塔结构及性能

(1) 板式塔结构

塔顶气相

进料

回流液

塔底液相

塔板结构 ① 气体通道 形式很多,如筛板、浮阀、泡罩等,对塔板性能影响很大。

② 降液管(液体通道) 液体流通通道,多为弓形。

层迅速积累,以致充满整个空间,破坏塔的正常操作,称此现 象为液泛。

液泛现象

1) 过量雾沫夹带液泛 原因: ① 气相在液层中鼓泡,气泡破裂,将雾沫弹溅至上一层塔板; ② 气相运动是喷射状,将液体分散并可携带一部分液沫流动。

液泛气速: 开始发生液泛时的气速。

2)降液管液泛 当塔内气、液两相流量较大,导致塔板阻力及降液管内阻

(1)泡罩塔板

组成:升气管和泡罩

优点:塔板操作弹性大,塔效率也比较高,不易堵。 缺点:结构复杂,制造成本高,塔板阻力大。

泡罩塔

圆形泡罩 条形泡罩

(2)筛板塔板 塔板上开圆孔,孔径:3 - 8 mm,大孔径筛板:12 - 25 mm。

优点:结构简单、造价低、塔板阻力小。 目前,广泛应用的一种塔型。

0.3-0.35

0.35-0.45 0.45-0.6

0.5-0.8

≥0.6

(2)塔径 确定原则: 防止过量液沫夹带液泛 步骤: 先确定液泛气速 uf (m/s); 然后选设计气速 u; 最后计算塔径 D。

① 液泛气速

uf C

L V V

C

C2

0

20

0.2

C:气体负荷因子,与 HT、 液体表面张力和两相接触状况有关。

③ 受液盘 塔板上接受液体的部分。

④ 溢流堰 使塔板上维持一定高度的液层,保证两相充分接触。

浮阀塔板结构

(2) 塔板上的气—液两相流动

全塔:逆流接触 汽、液两相接触方式

塔板上:错流接触

两相流动的推动力

液体:重力 气体:压力差

塔板上理想流动情况: 液体横向均匀流过塔板,气体从气体通道上升,均匀穿过液层。 气液两相接触传质,达相平衡,分离后,继续流动。

(1)塔的有效高度 Z

已知:实际塔板数 NP ; 塔板间距 HT;

理论塔板数计算软件

有效塔高: ZHT Np

塔体高度:有效高+顶部+底部+ 其它

选取塔板间距 HT :

塔板间距和塔径的经验关系

塔径 D,m 0.3-0.5 0.5-0.8 0.8-1.6 1.6-2.0 2.0-2.4 >2.4

塔板间距 HT,m 0.2-0.3

(3)浮阀塔板 浮阀塔盘

方形浮阀

圆形浮阀

条形浮阀

方形浮阀

F1型浮阀

优点:浮阀根据气体流量,自动调节开度,提高了塔板的操作弹 性、降低塔板的压降,同时具有较高塔板效率,在生产中得到广 泛的应用。

缺点:浮阀易脱落或损坏。

(4)多降液管(MD)塔板 优点:提高允许液体流量

6.10.5 筛板塔化工设计计算

两相流动参数 FLV:

FLVq qV VsV sL

l v

qmL qmV

V L

对于筛板塔(浮阀、泡罩塔),可查图 ,C20=(HT 、FLV)

0.2

C20 uf

0.1 0.09 0.07 0.06

V 0.05 L V 0.04

0.03

0.02

HT=0.6 0.45 0.3

0.15

lWD fA d A T

或: lWD fbd D

单流型:lW D0.60.75

双流型: lWD0.50.7

说明:通常应使溢流强度qVLh/lW 不大于100~130 m3/(mh)。

堰上方液头高度 hOW :

how2.84103EqlV WL h 2/3

0.01 0.01

0.02 0.03 0.04 0.07 0.1

Байду номын сангаас

FLV

qVLs qVVs

l v

筛板塔泛点关联图

0.2 0.3 0.4

0.7 1.0

② 选取设计气速 u 选取泛点率: u / uf 一般液体, 0.6 ~0.8 易起泡液体,0.5 ~ 0.6

A

D

Ad

设计气速 u = 泛点率 ×uf

力增大时,均会引起降液管液层升高,以致达到上一层塔板, 破坏降液管的正常流动,直至液相逐渐充满塔板空间,发生液 泛。

说明:两种液泛互相影响和关联,其最终现象相同。

(2) 严重漏液 漏液量增大,导致塔板上难以维持正常操作所需的液面,无

法操作。此漏液为严重漏液,称相应的孔流气速为漏液点气速 。

6.10.3 常用塔板的类型

塔板上的非理想流动情况: ① 气相或液相返混

液沫夹带、气泡夹带 ,即:返混现象 后果:板效率降低。 ② 不均匀流动 液面落差(水力坡度):引起塔板上气体分布不均匀; 塔壁作用(阻力):引起塔板上液体分布不均匀。

后果:使塔板上气液接触不充分,板效率降低。

6.10.2 塔内气、液两相异常流动

(1)液泛 如果由于某种原因,使得气、液两相流动不畅,使板上液

其中, E:液流收缩系数,一般可近似取 E =1。

要求: hOW6mm

bc

(4) 塔板及其布置 ① 受液区和降液区 一般两区面积相等。

bs

r

lW

x

② 入口安定区和出口安定区

bsbs50 10m0m

bd

③ 边缘区:bc 50mm

④ 有效传质区:

bc

单流型弓形降液管塔板:

A a2(xr2x2r2si 1 nr x)

bs

r

x

lW

双流型弓形降液管塔板:

bd

A a 2 (xr 2 x 2 r 2 s 1 ir x ) n 2 (x 1r 2 x 1 2 r 2 s 1 ix r 1 n )