双电机电气消隙

双电机消隙

双电机消隙双驱消隙主从配置只在从动轴中进行配置。

在默认的设定中,与速度设定耦合一样,主动轴也用扭矩补偿控制。

其参数设置在MD 37252: MS_ASSIGN_MASTER_TORQUE_CTR MD 37250:MS_ASSIGN_MASTER_SPEED_CMD在系统每次启动后自动生效。

扭矩补偿控制器一个PI控制器计算负载侧主动和从轴之间扭矩差的附加速度设定值。

并把这个值反号后加到主动和从动轴的速度设定点上。

如果这个分配引起不稳定,那么在从动轴中要将扭矩补偿控制器加上。

即 MD 37254. MS_TORQUE_CTRL_MODE = 1 作为扭矩补偿控制的扭矩设定值需要在驱动器中平滑,在参数MD1252中输入PT1滤波器的拐点频率。

MD1252: TORQUE_FILTER_FREQUENCY. 主动轴、从动轴一致增益系数MD 37256: MS_TORQUE_CTRL_P_GAIN 对应最大轴速度的百分比MD 32000: MAX_AX_VELO to the drive torque = MD1725 / 8 of the slave axis.在默认设定中积分部分是无效的积分时间常数 MD 37258: MS_TORQUE_CTRL_I_TIME 以秒为单位输入。

扭矩补偿控制器的输出受参数MD 37260: MS_MAX_CTRL_VELO.的限制设定 MD 37256: MS_TORQUE_CTRL_MODE = 3或MS_TORQUE_CTRL_P_GAIN = 0,就可以使扭矩补偿控制器无效。

扭矩的分配可以通过扭矩补偿器的输入变量参数化。

从动轴的驱动扭矩可以用MD37268加权。

MD 37268: MS_TORQUE_WEIGHT_SLAVE,而主动轴的MD 37268: MS_TORQUE_WEIGHT_SLAVE, =(100 –MS_TORQUE_WEIGHT_SLAVE).当使用扭矩补偿器时机械耦合绝对是必须的,否则驱动器会从静止加速。

双电机驱动系统消隙技术分析

双电机驱动系统消隙技术分析摘要:双电机驱动系统是电力系统中重要的电机系统,双电机驱动的消隙技术是双电机驱动系统中的关键技术。

双电机驱动系统能否实现正常运行关键在于消隙技术本身的水平。

在人们对电机系统的要求越来越高的背景下加强对双电机驱动系统消隙技术的研究对于提升双电机驱动系统本身的性能具有重要意义。

本文将重点探讨双电机驱动系统的消隙技术。

关键词:双电机驱动;消隙;数控设备当前在电机系统中应用较为广泛的是单电机驱动系统,与此同时双电机驱动系统在数控设备,机器人以及雷达等系统中也得到了高效应用。

双电机驱动技术在这些领域中的应用能够有效提升系统机械的传动精度。

该技术在机械系统中的应用将成为未来时代发展的潮流。

双电机驱动系统在电机系统中的应用能够取得比单电机系统更好的效果,但是双电机驱动系统本身在的操作过程要比单电机驱动系统复杂的多。

双电机之间的转矩输出与电机位置控制还存在着一系列问题。

解决这些问题非常重要。

而要想解决这些问题很大程度上依赖于双电机驱动系统的消隙技术。

因而加强双电机驱动消隙技术的研究就显得非常重要。

1.双电机驱动系统的传动形式在探讨双电机驱动系统的消隙技术之前,了解双电机驱动系统的传统形式非常重要。

充分把握双电机驱动系统的传动形式有助于高水平的消隙。

在双电机驱动系统中,机械连接以及传动形式主要是丝杠,齿轮齿条,蜗轮蜗杆,齿轮等组成。

在双电机驱动系统中主要有以下四种形式:第一种形式是两个旋向相同的蜗杆分别布置在蜗轮附近,而两台电机分别驱动两侧蜗杆转动,最终实现蜗轮蜗杆正常运行。

这种方式一般情况下主要应用在驱动力较大的系统中,这种方式应用灵活,但是在使用过程中我们也需要注意到这种方式也有一定的缺点,反向运行阻力大就是其中一个典型缺点。

第二种形式是通过在某一机构两侧安装电机,在启动运行后两台电机能够同时运行,最终实现双机共同驱动该机构运动。

与其他驱动方式相比,这种驱动方式更能够减小运行过程中造成的变形问题。

一种双电机消隙伺服系统_程登元

关键词 : 消隙传动; 伺服系统; 脉宽调制; 多极旋转变压器

中图分类号 : T N957; T P273 文献标识码 : A 文章编号 : 1672 - 2337( 2009) 05 - 0392 - 05

A Kind of Double Motor Anti Backlash Mechanism Servo System

2

双电机消隙传动的原理

如图 1 所示 , 利用两套相同的电机 , 分别带动

两套完全相同的减速器 , 再由减速器的输 出轴小 齿轮带动负载轴大齿轮转动 , 通过伺服控制电路, 使大齿轮在启动和换向过程中始终受到偏置力矩 的作用, 两个小齿轮夹紧大齿轮 , 大齿轮无法在齿 轮间隙中来回摆动, 从而达到消除间隙 , 提高伺服 系统电路工作原理

由 D/ A 转换器将控制 电压转换成 10 V 模 拟量, 同时送入运放 1 和运放 2, 在运放 1 和运放 2 的输入端分别加入偏置电压 + V R 和 - V R , 其电压

图 3 双电机伺服控制系统原理图

幅度相同, 极性相 反。运放的 输出端加稳压二 极 管, 限制其输出的最大幅值, 形成饱和段特性曲线。 两个运放的输出分别送入 PWM 功放电路。PWM 功 放电路与伺服电机共同组成电流闭环控制, 运放的电 压与电机的电流呈线性关系, 而电机的电流又与电机 的输出力矩呈线性关系。因此, 改变 D/ A 转换器的 输出电压即可控制电机的输出力矩。 3. 3 R/ D 变换器 本系统采用单通道多极旋转变压器作为角度 测量装置, 其精度为 1 , 旋转变压器的定子固定在 天线基座上 , 转子随天线一起转动 。它的定子和 转子各有 16 对相互正交的绕组。 给定子绕组加励磁电压 : U = U m sin t , 当转 子的绕组轴线与定子励磁绕组轴线呈夹角 时, 两 个绕组中感应电动势分别为 U c = K Um co s( N ) sin t = U cm sin t U s = K Um sin ( N ) sin t = U sm sin t 式中, K 为变压比; N 为极对数, 在此等于 16。 显然, 转子的两个绕组输出电压的振幅与 它 的转角 的 N 倍呈正、 余弦关系, 包含着天线转角 的信息。 因此 , 利用这两个正余弦信号可确定天线 转角 。 为了便于计算机处理, 需要通过 R/ D 变换器 将旋 转 变 压 器 输 出 的 模 拟 量 转 换 成 数 字 量。 AD2S80 是单片 10 位、 12 位、 14 位或 16 位跟踪式 R/ D 变 换器。它采 用 BiMOS 工艺 制 造, 汇 集 了 CMOS 逻辑电路和双极型高精度线性电路的优点。

双电机电气消隙与单电机机械消隙对比

双电机电气消隙与单电机机械消隙对比导语:本文从原理、性价比、结构等方面说明双电机电气消隙与单电机机械消隙的区别。

一)机械消隙产品(法国REDEX产品):单个电机输入两个齿轮输出形式,(REDEX产品为一个电机输入,两个减速机带齿轮输出,通过专利技术,在减速机中间加预负载,运用机械原理将减速机内部及齿轮齿条之间的背隙全部消除)如图示:二)双电机电气消隙产品(德国STOBER产品):双电机输入两个齿轮输出形式(即,两个电机输入,两个减速机带齿轮输出,运用电气控制,致使一个电机驱动的时候,另一个电机进行制动,将齿轮齿条及减速箱内部背隙全部消除)如图示:德国STOBER双电机电气消隙与其他消隙产品的比较:STOBER电气消隙系统特点如下:结构区别:双电机电气消隙原理是将其中一个电机做制动处理,从而取得预加载力。

也就是说,一个电机驱动一个电机制动,从而消除减速机及齿轮齿条的背隙;性能优越:重复定位精度可以达到0.01(1道以内);控制灵活:需要大力矩加速的时候,两个电机可以同时驱动;硬件要求:齿条和减速机的精度没有要求,可以通过电气补偿方式让消隙效果达到最好;成本控制:比同等的欧洲机械消隙产品成本低;发展前景:性能优越、精度高、成本低,在竞争日益激烈的市场中越来越受到各个厂家的青睐;同行业应用:目前中国生产大型机床,龙门镗铣、落地镗等需要做齿条传动消隙处理的机床基本上都使用的是STOBER双电气消隙产品,主要客户应用情况见部分客户列表REDEX机械式消隙系统特点如下:结构区别:单电机机械消隙实际是通过反向的扭动其中一个齿轮来获取预加载力,也就相当于将一个齿轮固定,在另一个齿轮上加了一个扭力弹簧;性能一般:只能满足一般应用(重复定位精度一般都在0.02以上);模式固定:机械方式预设的单一工作模式,不能根据实际需求做调整;硬件要求:减速机和齿条的精度要求比较高,硬件产品的精度越高消隙效果越好,相应的增加了硬件的成本;发展现状:机械消隙产品设计巧妙,通过简单的结构消除了齿轮与齿条之间的背隙,随着社会发展,机床精度要求越来越高,机械消隙产品已经不能满足应用,越来越多的被高精度、低成本的电气消隙产品所取代。

基于扰动补偿的双电机同步消隙策略研究

迫机>易校镂丿应用2021,48(3)控制与应用技术EMCA 基于扰动补偿的双电机同步消隙策略研究李方俊",王生捷彳,李浩$(1.中国航天科工集团第二研究院研究生院,北京100854;2.北京机械设备研究所,北京100854)摘要:在减速比较大的末端齿轮传动机构中,齿隙的存在将导致系统的动态性能表现大幅降低。

针对常见的对齿隙进行数学建模及仿真的分析方法,在Creo中建立实体模型,导入Adams并与MATLAB/Simulink 进行联合仿真的方式来验证双电机驱动消隙策略的有效性,并设计基于双电机控制系统的扩张状态观测器(ESO)对扰动进行补偿。

仿真结果表明:采用的双电机同步消隙策略能有效解决末端齿轮传动机构的齿隙问题,所设计的补偿器能可靠抑制扰动对伺服系统的影响。

关键词:永磁同步电机;机电联合仿真;双电机同步消隙;扩张状态观测器中图分类号:TM921.2文献标志码:A文章编号:1673-6540(2021)03-0027-09doi:10.12177/emca.2020.211Dual-Motor Synchronous System with Anti-Backlash MethodBased on Disturbance CompensationLI Fangjun1,2,WANG Shengjie2,LI Hao1(1.Graduate School,Second Academy of CASIC,Beijing100854,China;2.Beijing Institute of Mechanical Equipment,Beijing100854,China)Abstract:In the gear driving system with large reduction ratio,the existence of backlash will lead to the weak dynamic performance of the servo system.Aiming at the common analysis method of the backlash with mathematical modeling and simulation,the solid model in the Creo is established and then imported into Adams to run the cosimulation with the MATLAB/Simulink.On this basis,the effectiveness of the dual-motor driving anti-backlash strategy is verified.The extended state observer(ESO)based on the dual-motor model is used to compensate the influence of disturbance.The results show that the dual-motor driving anti-backlash method can solve the problems of the backlash in the gear driving mechanism,and the ESO can suppress the disturbance torque effectively.Key words:permanent magnet synchronous motor;electromechanical co-simulation;dual-motor synchronous system with anti-backlash technology;extended state observer(ESO)0引言在某些大惯量伺服系统的应用场合,常采取末端齿轮传动的驱动方式来获得大减速比及高驱动力矩,但传动齿轮间齿隙的存在极大地影响了伺服系统的动态性能,导致系统在快速运行过程中常伴随抖动现象的发生,限制了伺服系统的带宽且降低了系统的稳定性g]O国内外学者针对齿隙问题提出了许多解决方案,如针对齿隙死区模型,设计连续可微函数对其进行逼近,应用反步法在控制器的设计中对齿隙进行补偿“呵;文献[9]将齿隙非线性视为外部干收稿日期:2020-11-09;收到修改稿日期:2021-01-13作者简介:李方俊(1993—),男,博士研究生,研究方向为永磁同步电机伺服控制系统控制。

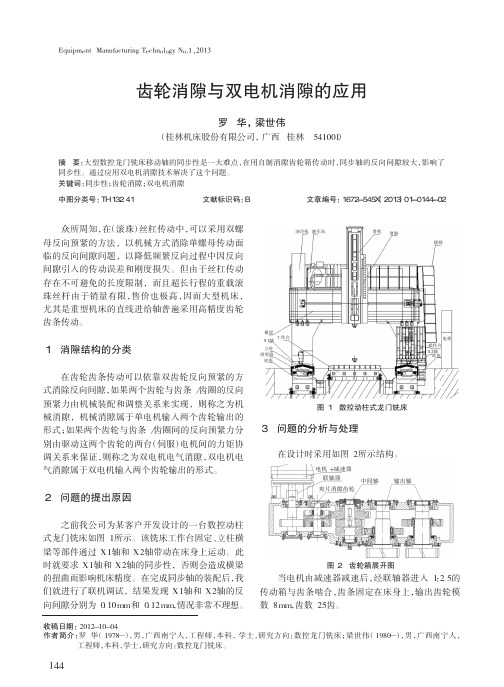

齿轮消隙与双电机消隙的应用

图 4 双电机驱动图示

具体做法如下:本数控动柱式龙门铣床采用西

门子 840D 数控系统。给每个电机预设一个 20 %额

定扭矩的预加应力,设定一个电机为主驱动电机,左

齿轮要求出力大;另一个为副驱动电机,右齿轮要求

出力小,如表 1 所列。Leabharlann 表 1 主、副电机驱动力矩示意

中图分类号:TH132.41

文献标识码:B

文章编号:1672-545X(2013)01-0144-02

众所周知,在(滚珠)丝杠传动中,可以采用双螺 母反向预紧的方法,以机械方式消除单螺母传动面 临的反向间隙问题,以降低频繁反向过程中因反向 间隙引入的传动误差和刚度损失。但由于丝杠传动 存在不可避免的长度限制,而且超长行程的重载滚 珠丝杆由于销量有限,售价也极高,因而大型机床, 尤其是重型机床的直线进给轴普遍采用高精度齿轮 齿条传动。

Abstract:The synchronism of the movable shaft of the large scale CNC gantry-type milling machine is a difficult problem, and the reversing space of the synchronizing shaft is larger in driving of the anti-backlash gear box by self-made, which will affect the synchronism. The problem is settled through the using of the double-motor anti-backlash. Key words:synchronism;gear backlash;double-motor anti-backlash

双电机电气消隙

双电机电气消隙

未来数控机床的发展趋势主要是大型和重型,因而机床的行程越来越长,对精度的要求也就越来越高。

要消除齿轮齿条传动中产生的背隙,有两种方式,一是:机械消隙,二是双电机电气消隙。

机械消隙是单个电机输入两个齿轮输出的形式,目前有法国的REDEX.而双电机消隙属于双电机输入两个齿轮输出的形式。

双电机消隙目前有德国的STOBER以及台湾的SunUs等。

双电机消隙就是两个电机通过齿轮与赤道仪的主齿轮啮合,并按双电机消隙控制曲线进行驱动,永远不会出现两个电机输出转矩同时为零的情况,即任何时候两个电机至少有一个会对主齿轮施加不为零的转矩,在此转矩的作用下,主齿轮的运动间隙就不可能存在。

当然,此转矩必须大于转动链本身的摩擦力矩。

在实际消隙方式下,当系统需要的输出合力矩为零(静止)时,两通道电机的电枢电流为±Io(消隙偏置电流),其输出力矩大小相等方向相反;当系统需要的输出合力矩增加时,两通道电机的电枢电流随图二的曲线变化,其中一个通道的输出力矩将继续增加,另一个通道的输出力矩逐渐减小至零再增加,由阻力源变为动力源

双电机消隙的优势。

相对于机械消隙,双电机消隙具有性能上的优势,重复定位精度可达到0.01;控制灵活,需要加大扭力是,两个电机可

以同时驱动,而两个电机反方向驱动是可消除背隙;成本控制,由于是同时使用两个伺服电机,股伺服电机的型号可选用较小的,这样成本不会高于机械消隙;双电机消隙具有良好的发展前景,由于其性能优越,精度高,成本低,在竞争日益激烈的市场中越来越受到各大厂家的青睐。

双电机消隙控制方法

双电机消隙控制方法:

机械调整方法:

确保主电机及调压电机的接线正确,并确保两者的相位差为90度。

打开主电机和调压电机的电源开关,使主电机进入待机状态,调压电机在较小功率下启动。

等待主电机转子旋转到一定程度后,调整调压电机的电压和频率,使其与主电机同步旋转。

在调整过程中,需要准确把握调压电机的运转状态及主电机转子的位置。

当主电机转子旋转到需要的位置时,调节调压电机的电压和频率,直至调压电机停止运转,此时消隙完成。

电子控制方法:

在两台伺服驱动器的电流环输入叠加方向相反的消隙转矩,在电机转速为0时,维持齿轮的消隙状态。

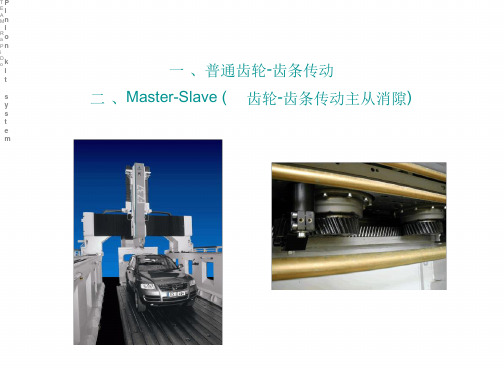

双电机消隙

齿轮-齿条传动(龙门移动式)

t

s y

2. 普通齿轮-齿条传动特点

s

t

e

?两侧的驱动单元获得相同的位置控制命令,能同步到达对应位置。

m

?由于齿条自身的节距误差以及安装误差,齿条与齿轮间会产生间隙,并且

这种结构自身无法消除。

? 两驱动单元互相之间无法形成张力

20 :.ve R

128 500 D-79 01 :.r N ne galroV

n

i

R a

o

Pn

i

D o

k

i

Master-Slave (齿轮-齿条传动主从消隙)

t

s

y s

2.原理与运行模式 —运行模式

t

e

m

灰色区域 :

粗加工或快进(加速度较大), 两个小齿轮朝一个方向工作。

黄色区域 : 精加工(加速度较小)

两个小齿轮扭矩方向相反 — 无间隙

02 ev.: R

821 005 97-D 10 r.: N en Vorlag

1

20 :.ve R

128 500

2

3

D-79

01

:.r

N

ne galroV

TP

Ei

A M

n

i

R a

o

Pn

i

D o

k

i

Master-Slave (齿轮-齿条传动主从消隙)

t

s

y

s t

1. 电消隙结构—张力消除间隙

e

m

(1)两个齿轮箱之间存在张力,这样

controller

4

可以避免齿轮齿条之间的间隙,以及

主从驱动控制在双电机消隙中的应用

主从驱动控制在双电机消隙中的应用摘要:为了提高电机控制系统的性能和可靠性,需要对双电机消隙进行控制。

主从驱动用于控制两个电机之间的互相补偿,保证电机运行时不出现电流突变和震荡。

本文介绍了主从驱动在双电机消隙中的应用,分析了主从驱动的原理和工作方式,并且进行了实验验证。

实验结果表明,主从驱动可以有效地解决电机消隙问题,提高了电机控制系统的性能和可靠性。

关键词:主从驱动、双电机消隙、电机控制系统、性能、可靠性正文:1. 引言双电机消隙是电机控制系统中的一个重要问题,在电机加速、减速、换向等场合都会出现。

电机在工作时,电流可能会出现突变和震荡,影响电机的运行和寿命。

因此,需要通过控制来消除这种现象。

2. 主从驱动的原理和工作方式主从驱动是一种控制电机的方法,用于控制两个电机之间的互相补偿。

当一个电机运行时,另一个电机会受到它的电动力学作用,产生电流突变和震荡。

为了消除这种现象,需要使用主从驱动。

主从驱动的原理如下:(1)主驱动器接收控制信号,控制电机的运行;(2)从驱动器接收主驱动器的信号,并通过自身的控制器控制电机运行,实现主从控制。

主从驱动的工作方式如下:(1)主驱动器与从驱动器之间进行通信,主驱动器发送控制信号,从驱动器接收并执行。

(2)从驱动器通过控制器控制电机的运行,实现主从控制。

3. 主从驱动在双电机消隙中的应用主从驱动可以用于控制两个电机之间的互相补偿,消除双电机消隙的问题。

在双电机驱动系统中,主机驱动器接收控制信号,从驱动器通过控制器控制电机的运行。

通过主从驱动的互相补偿,可以保证电机运行时电流的平稳和稳定。

4. 实验验证为了验证主从驱动在双电机消隙中的应用效果,进行了实验研究。

实验中,控制电机加速、减速、换向等场合,使用主从驱动进行控制。

实验结果表明,主从驱动可以有效地消除电流突变和震荡,并提高电机控制系统的性能和可靠性。

5. 结论本文介绍了主从驱动在双电机消隙中的应用,分析了主从驱动的原理和工作方式,并进行了实验验证。

双电机消除间隙

4)负载较轻时,两个齿轮对齿条的左右齿面施加足够大的反向驱动力,这样一来,无论朝哪个方向反向运行,都不会产生反向间隙。

5)负载足够大时,两个齿轮对齿条的同向齿面施加方向一致的驱动力,以提高负载驱动能力。

总之,由于双电机电气消隙性能优越、精度高、成本低,在竞争日益激烈的市场中仍具有良好的发展前景,并受到大型和重型机床厂家的青睐。

蜗轮蜗杆传动也同样可以采用由两台(伺服)电机分别驱动的两个蜗杆实现(双电机)电气消隙,两个蜗杆间的反向预紧力或驱动力也分别由驱动这两个蜗杆的伺服电机的力矩协调关系来保证,从而消除单一蜗杆传动难于避免的反向间隙。

众所周知,在(滚珠)丝杠传动中,可以采用双螺母反向预紧的方法以机械方式消除单螺母传动面临的反向间隙问题,以降低频繁反向过程中因反向间隙引入的传动误差和刚度损失。环面包络滚子蜗杆传动,也可以借助双滚子包络环面技术以机械方式实现反向预紧,消除传动间隙。

同理,在齿轮齿条传动、齿轮齿圈传动也可以依靠双齿轮反向预紧的方式消除反向间隙,如果两个齿轮与齿条/齿圈的反向预紧力由机械装配和调整关系来实现,则称之为机械消隙,机械消隙属于单电机输入两个齿轮输出的形式;如果两个齿轮与齿条/齿圈间的反向预紧力分别由驱动这两个齿轮的两台(伺服)电机间的力矩协调关系来保证,则称之为双电机电气消隙,双电机电气消隙属于双电机输入两个齿轮输出的形式。

以齿轮齿条传动的双电机电气消隙为例,假设两个齿轮的轴位置固定,安装于齿轮上方的齿条在齿轮的驱动下可带动工作台沿水平方向左右移动,则双电机电气消隙的工作原理是:

1)两个电机分别驱动各自的齿轮与齿条啮合。

2)静态下,一个齿轮与齿条的左齿面啮合并适度保持向右的驱动力,另一个齿轮与齿条的右齿面啮合并适度保持向左的驱动力。

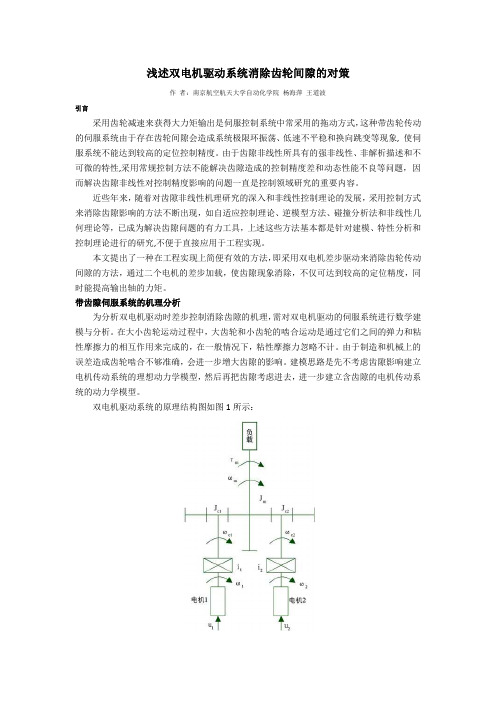

浅述双电机驱动系统消除齿轮间隙的对策

浅述双电机驱动系统消除齿轮间隙的对策作者:南京航空航天大学自动化学院杨海萍王道波引言采用齿轮减速来获得大力矩输出是伺服控制系统中常采用的拖动方式,这种带齿轮传动的伺服系统由于存在齿轮间隙会造成系统极限环振荡、低速不平稳和换向跳变等现象, 使伺服系统不能达到较高的定位控制精度。

由于齿隙非线性所具有的强非线性、非解析描述和不可微的特性,采用常规控制方法不能解决齿隙造成的控制精度差和动态性能不良等问题,因而解决齿隙非线性对控制精度影响的问题一直是控制领域研究的重要内容。

近些年来,随着对齿隙非线性机理研究的深入和非线性控制理论的发展,采用控制方式来消除齿隙影响的方法不断出现,如自适应控制理论、逆模型方法、碰撞分析法和非线性几何理论等,已成为解决齿隙问题的有力工具,上述这些方法基本都是针对建模、特性分析和控制理论进行的研究,不便于直接应用于工程实现。

本文提出了一种在工程实现上简便有效的方法,即采用双电机差步驱动来消除齿轮传动间隙的方法,通过二个电机的差步加载,使齿隙现象消除,不仅可达到较高的定位精度,同时能提高输出轴的力矩。

带齿隙伺服系统的机理分析为分析双电机驱动时差步控制消除齿隙的机理,需对双电机驱动的伺服系统进行数学建模与分析。

在大小齿轮运动过程中,大齿轮和小齿轮的啮合运动是通过它们之间的弹力和粘性摩擦力的相互作用来完成的,在一般情况下,粘性摩擦力忽略不计。

由于制造和机械上的误差造成齿轮啮合不够准确,会进一步增大齿隙的影响。

建模思路是先不考虑齿隙影响建立电机传动系统的理想动力学模型,然后再把齿隙考虑进去,进一步建立含齿隙的电机传动系统的动力学模型。

双电机驱动系统的原理结构图如图1所示:图1 双电机驱动齿轮原理图如不含传动齿轮时其动力学模型可为:(1)式中:j c1,j c2是两个小齿轮的转动惯量,是两个小齿轮的角速度,是两个伺服电机的角速度,i1和i2表示两电机电枢回路的电流,u1,u2是两个电机的电枢电压,j m是大齿轮的转动惯量,是大齿轮的角速度,c是阻尼系数,k是刚性系数。

双电机消除间隙

4)当两台伺服电机输出同向力矩使系统以足够大的输出合力矩朝某个方向运行过程中需要减速并反向运行时,将执行由3)到1)再到2)的变化规律。

也不妨换一种描述方式来理解双电机电气消隙:

1)由两个电机分别驱动的齿轮与齿条啮合时,两个齿轮都对齿条出力,不过在绝大多数情况下都是一个力大,另一个力小。

2)轻载下,两个齿轮出力的方向相反,哪个力大就往那个方向移动,只不过出力大的齿轮驱动齿条移动,出力小的齿轮阻止齿条移动。

众所周知,在(滚珠)丝杠传动中,可以采用双螺母反向预紧的方法以机械方式消除单螺母传动面临的反向间隙问题,以降低频繁反向过程中因反向间隙引入的传动误差和刚度损失。环面包络滚子蜗杆传动,也可以借助双滚子包络环面技术以机械方式实现反向预紧,消除传动间隙。

同理,在齿轮齿条传动、齿轮齿圈传动也可以依靠双齿轮反向预紧的方式消除反向间隙,如果两个齿轮与齿条/齿圈的反向预紧力由机械装配和调整关系来实现,则称之为机械消隙,机械消隙属于单电机输入两个齿轮输出的形式;如果两个齿轮与齿条/齿圈间的反向预紧力分别由驱动这两个齿轮的两台(伺服)电机间的力矩协调关系来保证,则称之为双电机电气消隙,双电机电气消隙属于双电机输入两个齿轮输出的形式。

此前一直都在讲双电机电气消隙的力矩控制原理,需要注意的是双电机电气消隙的运行过程中,无论两个齿轮的出力方向相反,还是相同,哪怕其中一个齿轮的出力恰好为零,两个齿轮的实际运行速度名义上总是相同的。

双电机消隙控制技术研究

双电机消隙控制技术研究发布时间:2022-07-13T03:24:58.335Z 来源:《中国科技信息》2022年5期3月作者:黎建国[导读] 齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

黎建国贵州航天天马机电科技有限公司摘要:齿轮传动系统间隙控制是一个系统工程,它涉及到齿轮传动系统设计、加工、制造成本等一系列问题。

本文结合双电机消隙控制原理,通过分析齿轮传动系统的空回间隙及双电机驱动动力学模型,并在此基础上提出了消隙控制器设计方法,达到伺服系统消除齿轮间隙,提高控制精度的目的。

主题词:双电机消隙控制1引言齿隙是齿轮传动过程中不可避免的一种非线性,同时也是影响系统动态性能和稳定精度的重要因素。

理想的精密机械传动装置,其输出与输入之间的关系应当是线性的,但由于齿隙的存在,传动过程中会产生回程误差,系统的输入与输出在短时间内会失去运动联系,造成输出的突然中断,从而使运动传递关系成为非线性。

齿隙非线性会使系统产生振荡,大大降低系统的稳定性与精度。

采用单电机控制方式无法有效消除齿隙,因此会造成系统稳定性与精度较差,采用双电机双馈的控制方式可有效消除齿隙,从而提高系统的稳定性与控制精度。

2双电机消隙原理双电机驱动系统是由两台电动机连接两个完全相同的齿轮减速器,两齿轮减速器又通过各自的一个小齿轮啮合到大齿轮上,从而带动负载转动。

所谓消隙,则是在系统启动或换向时,在两个电机间建立一个偏置电流,从而形成一个偏置力矩来消除齿隙。

为实现消隙控制,理想的方案是使两电机分别作为正向驱动和反向驱动的动力电机,正向电机在反转时保持输出一个足以消除传动间隙的正向力矩,反向电机正转时保持输出一个足以消除传动间隙的反向力矩。

在此方案中,任意时刻都有一个电机牌反向出力状态,要求每个电机的功率都大于实际系统所需功率,所以实际的消隙系统基本都不采用这种方案,而是采用一种更为经济的近似方案。

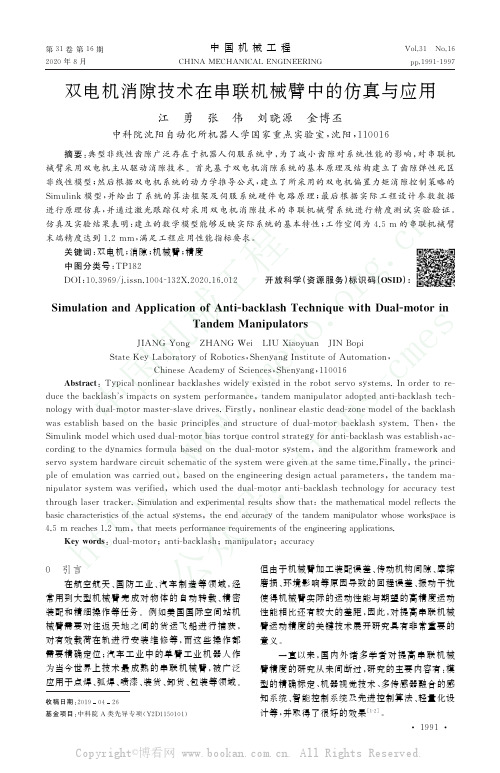

双电机消隙技术在串联机械臂中的仿真与应用

F

i

2 An

t

i

G

ba

ck

l

a

s

hp

r

o

c

e

s

sd

i

a

r

amo

f

g.

g

立了含齿隙双电机同步联动伺服系统的动力学模

力矩减小到 0 后,换向并逐渐增大输出力矩,这样

[

5]

型,但没有考虑传动轴的柔性,不适用于传动链长

而复杂的系统;朱 国 力 等

cm

程

:

em

tr

o.

an

or

sg.

cm

cn

es

说,会引入回 程 误 差.而 当 电 机 侧 反 向 运 动 与 负

载重新接触瞬间,会产生严重的冲击振荡和噪声,

加速齿轮的磨损,影 响 伺 服 系 统 的 跟 踪 精 度 和 定

位精度.

为消除传动 的 非 线 性 间 隙,国 内 外 科 研 人 员

对多电 机 驱 动 联 动 控 制 系 统 进 行 了 探 讨. KOG

2 双电机消隙的建模与仿真

2.

1 齿隙模型

常见的齿隙模 型 包 括 迟 滞 模 型、弹 性 死 区 模

型、冲击模型等,应根据实际应用场合的特点选取

.本文所

合适的模型.死区非线性模型是通过驱动与负载

用的串联机械臂关节轴内部传动形式为两台电机

之间的传递力矩 变 化 特 性 来 描 述 齿 隙 的,同 时 考

计等,并取得了很好的效果 [1G2].

1991

Copyright©博看网 . All Rights Reserved.

双电机消隙转台伺服系统的设计

双电机消隙转台伺服系统的设计摘要:由于机械传动系统中齿轮轮齿的间隙会形成非线性误差,它影响着系统的动态性能和稳态精度。

本文针对齿轮传动中存在的齿隙非线性,以双电机驱动实现消除齿隙。

本文着重描述了该系统的控制原理和软硬件设计,根据所需消隙转矩和负载转矩、运动速度和加速度的关系,设计了实时消隙转矩补偿控制器实现系统完全消隙。

实验结果表明,采用双电机消隙的转台的定位精度得到有效的提高。

关键词:伺服系统;双电机消隙;定位精度0引言天线的性能参数如指向、波瓣宽度、增益等可以通过设计、计算和测试来确定,转台是天线性能参数测试时的主要设备,它可以为天线提供多种运动方式,并提供具体的位置信息。

但是由于机械加工时存在误差和机械磨损以及传动齿轮之间存在间隙,转台控制系统的跟踪精度和稳定性往往达不到预设的要求,所以消除齿轮间隙以提高传动精度显得尤为重要。

1实施方案1.1伺服系统硬件设计图1 双电机消隙伺服系统控制框架双电机消隙伺服系统控制框架如图所示,天线控制单元(威纶通触摸屏EMT3070A)通过自由协议和PCC间进行通信,实现速度指令、状态控制和状态信息等控制操作。

控制模块是实现系统闭环的关键环节,它接受来自编码器的转台位置参数和来自触摸屏、PCC的输入指令,对转台位置进行控制,并进行数字校正,实现转台的精确定位,同时监控转台运转情况,通过机械限位和软件监测实现转台的保护功能。

1.2双电机消隙原理采用双电机传动的方法来消除传动间隙,就要使一台电机工作在速度模式,作为消隙驱动的主动电机,输出的主动力矩和测试转台的运动方向一致;另外一台电机则工作在力矩控制模式下,作为消隙驱动的从动电机,为消隙机构的齿圈提供向后的张紧力。

图2 双电机消隙结构当转台顺时针运动时,电机1为速度控制模式,电机2为电流控制模式,两台电机分别作为主动电机和从动电机,力矩分别为M1、M2,则提供的总力矩M=M1-M2。

当转台工作在逆时针模式时,情况正好相反。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双电机电气消隙

未来数控机床的发展趋势主要是大型和重型,因而机床的行程越来越长,对精度的要求也就越来越高。

要消除齿轮齿条传动中产生的背隙,有两种方式,一是:机械消隙,二是双电机电气消隙。

机械消隙是单个电机输入两个齿轮输出的形式,目前有法国的REDEX.而双电机消隙属于双电机输入两个齿轮输出的形式。

双电机消隙目前有德国的STOBER以及台湾的SunUs等。

双电机消隙就是两个电机通过齿轮与赤道仪的主齿轮啮合,并按双电机消隙控制曲线进行驱动,永远不会出现两个电机输出转矩同时为零的情况,即任何时候两个电机至少有一个会对主齿轮施加不为零的转矩,在此转矩的作用下,主齿轮的运动间隙就不可能存在。

当然,此转矩必须大于转动链本身的摩擦力矩。

在实际消隙方式下,当系统需要的输出合力矩为零(静止)时,两通道电机的电枢电流为±Io(消隙偏置电流),其输出力矩大小相等方向相反;当系统需要的输出合力矩增加时,两通道电机的电枢电流随图二的曲线变化,其中一个通道的输出力矩将继续增加,另一个通道的输出力矩逐渐减小至零再增加,由阻力源变为动力源

双电机消隙的优势。

相对于机械消隙,双电机消隙具有性能上的优势,重复定位精度可达到0.01;控制灵活,需要加大扭力是,两个电机可

以同时驱动,而两个电机反方向驱动是可消除背隙;成本控制,由于是同时使用两个伺服电机,股伺服电机的型号可选用较小的,这样成本不会高于机械消隙;双电机消隙具有良好的发展前景,由于其性能优越,精度高,成本低,在竞争日益激烈的市场中越来越受到各大厂家的青睐。