表面粗糙度与加工方法[1]

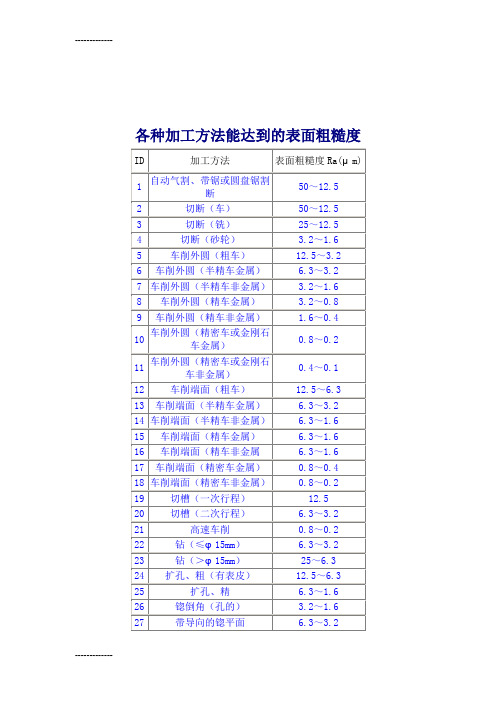

各种加工方法能达到的表面粗糙度

ID加工方法表面粗糙度Ra(μm)ID加工方法表面粗糙度Ra(μm) 1自动气割、带锯或圆盘锯割断50~12.526锪倒角(孔的) 3.2~1.62切断(车)50~12.527带导向的锪平面 6.3~3.23切断(铣)25~12.528镗孔(粗镗)12.5~6.34切断(砂轮) 3.2~1.629镗孔(半精镗金属) 6.3~3.25车削外圆(粗车)12.5~3.230镗孔(半精镗非金属) 6.3~1.66车削外圆(半精车金属) 6.3~3.231镗孔(精密镗或金刚石镗金属)0.8~0.27车削外圆(半精车非金属) 3.2~1.632镗孔(精密镗或金刚石镗非金属)0.4~0.28车削外圆(精车金属) 3.2~0.833高速镗0.8~0.29车削外圆(精车非金属) 1.6~0.434铰孔(半精铰一次铰)钢 6.3~3.210车削外圆(精密车或金刚石车金属)0.8~0.235铰孔(半精铰一次铰)黄铜 6.3~1.611车削外圆(精密车或金刚石车非金属)0.4~0.136铰孔(半精铰二次铰)铸铁 3.2~0.812车削端面(粗车)12.5~6.337铰孔(半精铰二次铰)钢、轻合金 1.6~0.813车削端面(半精车金属) 6.3~3.238铰孔(半精铰二次铰)黄铜、青铜0.8~0.414车削端面(半精车非金属) 6.3~1.639铰孔(精密铰)钢0.8~0.215车削端面(精车金属) 6.3~1.640铰孔(精密铰)轻合金0.8~0.416车削端面(精车非金属 6.3~1.641铰孔(精密铰)黄铜、青铜0.2~0.117车削端面(精密车金属)0.8~0.442圆柱铣刀铣削(粗)12.5~3.218车削端面(精密车非金属)0.8~0.243圆柱铣刀铣削(精) 3.2~0.819切槽(一次行程)12.544圆柱铣刀铣削(精密)0.8~0.420切槽(二次行程) 6.3~3.245端铣刀铣削(粗)12.5~3.221高速车削0.8~0.246端铣刀铣削(精) 3.2~0.422钻(≤φ15mm) 6.3~3.247端铣刀铣削(精密)0.8~0.223钻(>φ15mm)25~6.348高速铣削(粗) 1.6~0.824扩孔、粗(有表皮)12.5~6.349高速铣削(精)0.4~0.225扩孔、精 6.3~1.650刨削(粗)12.5~6.3ID加工方法表面粗糙度Ra(μm)ID加工方法表面粗糙度Ra(μm) 51刨削(精) 3.2~1.676抛光(精密)0.1~0.02552刨削(精密)0.8~0.277抛光(砂带抛光)0.2~0.153刨削(槽的表面) 6.3~3.278抛光(砂布抛光) 1.6~0.154插削(粗)25~12.579抛光(电抛光) 1.6~0.01255插削(精) 6.3~1.680螺纹加工/切削/板牙、丝锥、自开式板牙头 3.2~0.856拉削(精) 1.6~0.481螺纹加工/切削/车刀或梳刀车、铣 6.3~0.857拉削(精密)0.2~0.182螺纹加工/切削/磨0.8~0.258推削(精)0.8~0.283螺纹加工/切削/研磨0.8~0.05059推削(精密)0.4~0.02584螺纹加工/滚轧/搓丝模 1.6~0.860外圆磨内圆磨(半精、一次加工) 6.3~0.885螺纹加工/滚轧/滚丝模 1.6~0.261外圆磨内圆磨(精)0.8~0.286齿轮及花键加工/切削/粗滚 3.2~1.662外圆磨内圆磨(精密)0.2~0.187齿轮及花键加工/切削/精滚 1.6~0.863外圆磨内圆磨(精密、超精密磨削)0.050~0.02588齿轮及花键加工/切削/精插 1.6~0.864外圆磨内圆磨(镜面磨削外圆磨)< 0.05089齿轮及花键加工/切削/精刨 3.2~0.865平面磨(精)0.8~0.490齿轮及花键加工/切削/拉 3.2~1.666平面磨(精密)0.2~0.0591齿轮及花键加工/切削/剃0.8~0.267珩磨(粗、一次加工)0.8~0.292齿轮及花键加工/切削/磨0.8~0.168珩磨(精、精密)0.2~0.02593齿轮及花键加工/切削/研0.4~0.269研磨(粗)0.4~0.294齿轮及花键加工/滚轧/热轧0.8~0.470研磨(精)0.2~0.02595齿轮及花键加工/滚轧/冷轧0.2~0.171研磨(精密)< 0.05096刮(粗) 3.2~0.872超精加工(精)0.8~0.197刮(精)0.4~0.0573超精加工(精密)0.1~0.0598滚压加工0.4~0.0574超精加工(镜面加工、两次加工)< 0.02599钳工锉削12.5~0.875抛光(精)0.8~0.1100砂轮清洗50~6.3。

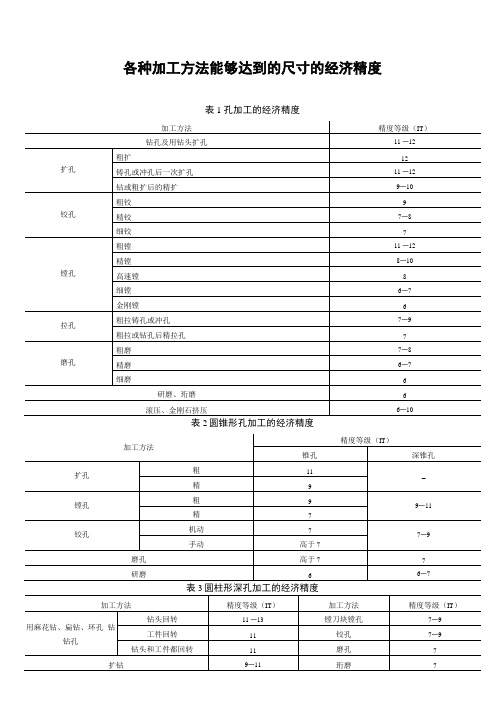

各种加工方法的经济精度和表面粗糙度

各种加工方法能够达到的尺寸的经济精度表1 孔加工的经济精度表2 圆锥形孔加工的经济精度表3 圆柱形深孔加工的经济精度表4 花键孔加工的经济精度表5 外圆柱表面加工的经济精度表6 端面加工的经济精度(mm)表7 用成形铣刀加工的经济精度(mm)注:指加工表面至基准的尺寸精度。

表8 同时加工平行表面的经刘精度(mm)注:指两平行表面距离的尺寸精度。

表9 平面加工的经济精度注:1 表内资料适用于尺寸<1m,结构刚性好的零件加工,用光洁的加工表面作为定位和测量基准。

2 端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3 细铣仅用于端铣刀铣削。

表10 公制螺纹加工的经济精度表11 花键加工的经济精度表12 齿形加工的经济精度各种加工方法能够达到的形状的经济精度表13 平面度和直线度的经济精度表14 圆柱形表面形状精度的经济精度注:形状精度等级的公差值见附表2、3。

表15 曲面加工的经济精度表16 在各种机床上加工时形状的平均经济精度各种加工方法所能够达到的相互位置的经济精度表17 平行度的经济精度表18 端面跳动和垂直度的经济精度表19 同轴度的经济精度表20 轴心线相互平行的孔的位置经济精度注:对于钻、卧镗及组合机床的镗孔偏差同样适用于铰孔。

表21 轴心线相互垂直的孔的位置经济精度注:在镗空间的垂直孔时,中心距误差可按上式相应的找正方法选用。

各种加工方法能够达到的零件表面粗糙度表22 各种加工方法能够达到的零件表面粗糙度各类型面的加工方案及经济精度表23 外圆表面加工方案表24 孔加工方案表25 平面加工方案——机械篇标准公差及形位公差附表1 标准公差值注:基本尺寸小于1mm时,无IT14至IT18。

13 22-4-25 10:32附表2 平面度、直线度公差值附表3 圆度、圆柱度公差值附表4 平行度、垂直度、倾斜度公差值附表5 同轴度、对称度、圆跳动、全跳动公差值参考文献1 《金属机械加工工艺人员手册》修订本上海科学技术出版社1981年2 《机械制造工艺学》顾崇衔等编著陕西科学技术出版社1982年3 《航空机械设计手册》第三机械工业部612所编1979年4 《机械制造工艺学课程设计简明手册》华中工学院机械制造工艺教研室编1981年5 《机械工程手册》第46篇机械工业出版社1981年6 《圆柱齿轮加工》上海科学技术出版社1979年切削用量切削用量的选择原则正确地选择切削用量,对提高切削效率,保证必要的刀具耐用度和经济性,保证加工质量,具有重要的作用。

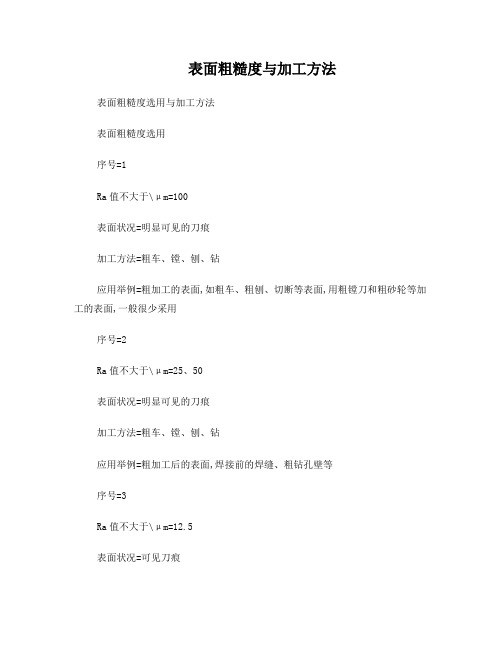

粗糙度与加工方法

粗糙度与加工方法表面粗糙度选用与加工方法表面粗糙度选用序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D 级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

粗糙度与加工方法对应表

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

机械加工表面粗糙度解释及测量

較低的光潔度對于盡快加工零件和盡量減 少輔助工作量有明顯的經濟效益。何況 在某些用途中﹐一定的粗糙性可以提高 零件的功能﹐有些零件甚至明確規定了 最大和最小粗糙度的值。舉例來說﹐具 有一定粗糙度的表面常常可以增加漆層 或其它涂敷層的黏附性。

有些多功能零件要求很復雜的表面﹐才能 最好地發揮作用。比如發動機的汽缸內 壁必須足夠光滑﹐以便為活塞環提供良 好的密封表面﹐利于壓縮﹐並防止漏氣 。同時﹐表面上還必須具有尺寸﹑數量 和分布都合適的凹點﹐為的是保持潤滑 油。

Ry(ISO,JIS)

全粗糙度高度(最大高度)---Ry(ISO,JIS); Ry=(Peakmax-Valleymin)sampling

length

Ry(DIN)

全粗糙度高度(最大高度)--Ry(DIN); 在各取樣長度內, 求出各Zi, 而在各 Zi中最大值稱為Ry(DIN)=Rmax;

•Rmax對零件表面的劃傷﹑毛刺之類的缺 陷非常敏感﹐很適合于檢驗這樣的狀態 。然而﹐由于生產過程中的個別劃痕或 毛刺往往不具有代表性﹐所以Rmax不適 于監控工序的穩定性

.(Rmax)

Rq

粗糙度幾何(平方)平均值 (Root mean square roughness, Rq)

下圖所示, Rq=(1/N Σyi2)1/2

Rt

最大高度---Rt, 由全體評價長度算出, Rp 和Rv之和. Rt=(PeakmaxValleymin)assessment length

b. Shoe/Skid VS Skidless type stylus 之用法不同: 如圖所示

Shoe/Skid type:滑動器半徑比波峰間隔 (Sm)大很多,使其運動幾乎成一直線。 若Sm過大則可用Shoe來支撐。優點易 於歸零.

表面粗糙度加工方式

表面粗糙度加工方式表面粗糙度是指实物表面的不平整程度,通常用微米(μm)或纳米(nm)来表示。

在工程制造中,表面粗糙度是一个非常重要的因素,因为它直接影响着零件的功能性能、质量和寿命。

因此,精确控制和加工表面粗糙度是现代制造工艺中必不可少的环节之一。

表面粗糙度的加工方式有很多种,下面我将介绍一些常见的加工方法和技术。

1.机械加工:机械加工是最常见的表面粗糙度加工方式之一。

常用的机械加工方法有磨削、铣削、车削、镗削等。

这些方法通过切削或研磨材料的方式,去除表面的不平整部分,从而达到减小表面粗糙度的目的。

2.研磨和抛光:研磨和抛光是通过研磨机械设备和磨料来加工表面,去除不平整和尖锐的部分,并提高表面的光滑度。

这种方法常用于对精密零件的加工,如光学元件、镜面等。

3.化学处理:化学处理是一种通过化学反应来改变表面粗糙度的方法。

常见的化学处理方式包括电镀、防锈处理、阳极氧化等。

这些处理方式可以在表面形成一层保护膜或改变表面的化学性质,从而改善表面光洁度和耐腐蚀性能。

4.热处理:热处理是一种通过加热和冷却的方式来改变材料的组织结构和性能的方法。

在热处理过程中,材料的表面粗糙度也会发生改变。

例如,淬火和回火可以使材料表面形成硬度高、抗磨损性能更好的层。

5.表面喷涂:表面喷涂是一种通过将涂层喷射到工件表面,从而改变其表面粗糙度和性能的方法。

常用的喷涂方式包括喷漆、喷粉末、喷涂液等。

这些涂层可以增加表面的光滑度、硬度和耐腐蚀性能。

6.激光加工:激光加工是一种非接触式加工方式,可以对材料进行高精度的加工。

激光可以通过高能量的热、蒸发和熔化的方式,去除表面的不平整部分,从而改善表面的粗糙度。

以上是一些常见的表面粗糙度加工方式,每种方式都有其适用的场合和限制。

在实际应用中,需要根据具体材料和要求选择合适的加工方式。

同时,加工后的表面粗糙度应该符合相关标准和要求,以确保零件的质量和性能。

除了加工方式之外,还可以通过优化工艺参数、采用更高精度的加工设备、改进材料和润滑剂等措施来减小表面粗糙度。

各种加工方法表面光洁度

1、一般车床的加工精度可达IT8~IT7,表面粗糙度为Ra25~Ra1.6.2、钻床用于钻孔加工精度可达IT13~IT11,表面粗糙度Ra80~Ra20;用于扩孔精度达IT10,表面粗糙度Ra10~Ra5.;用于铰孔精度可达IT7,表面粗糙度Ra5~ra1.25。

3、铣床加工精度一般为IT9~IT8,表面粗糙度为Ra6.3~Ra1.6.4、刨床加工精度为IT9~IT8,表面粗糙度为Ra25~Ra1.6.5、磨床加工精度一般为IT6~IT5,表面粗糙度为Ra0.8~Ra0.1.0.012—花△13(为最精确)0.025—花△120.05—花△110.1—花△100.2—花△90.4—花△80.8—花△71.6—花△63.2—花△56.3—花△412.5—花△325—花△250—花△1100—花△0(为最粗糙)中国与美国的表面粗糙度(光洁度)对照表表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile;微观不平度十点高度(Rz)--the point height of irregularities;轮廓最大高度(Ry)--maximum height of the profile。

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。

如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

中美表面粗糙度(光洁度)对照表中国旧标准 ( 光洁度 ) 中国新标准 (粗糙度)Ra 美国标准 (微米)Ra 美国标准(微英寸)Ra▽ 4 6.3 8.00 3206.30 250▽ 5 3.2 5.00 2004.00 1603.20 125▽ 6 1.6 2.50 1002.00 801.60 63▽ 7 0.8 1.25 501.00 400.80 32▽ 8 0.4 0.63 250.50 200.40 16表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

1-粗糙度与加工方法对照表

粗糙度与加工方法对照表

嘿,大家好呀!今天咱来聊聊粗糙度与加工方法对照表这事儿。

你们知道不,我前几天去了一个小工厂参观。

一进去呀,就看到各种机器轰轰作响,工人们都在忙碌着。

我就特别好奇地凑近一个正在加工零件的师傅那儿。

那师傅正拿着一个工件,那工件表面看着有点粗糙呢。

师傅就跟我说,这粗糙度啊,可跟加工方法有大关系。

就好比说吧,要是用那种粗粗的砂轮打磨,那出来的表面粗糙度就比较大,摸上去糙糙的,就像没刮干净胡子的下巴。

但要是用精细的研磨呢,那工件表面就光滑得很,跟刚剥了壳的鸡蛋似的。

我在那看了好一会儿,越看越觉得有意思。

原来这小小的粗糙度背后,藏着这么多不同的加工方法呢。

不同的方法对应着不同的粗糙度效果,就像不同的钥匙开不同的锁一样。

哎呀,这就是我观察到的关于粗糙度与加工方法的小事情啦,是不是很形象呢?这下大家对这两者的关系应该有更直观的了解了吧!哈哈!

好了,就说到这儿啦,希望大家以后看到各种工件的时候,也能想起我今天说的这些哦!拜拜啦!。

3.2表面粗糙度的加工方法

3.2表面粗糙度的加工方法

1. 铣削:通过将工件放置在铣床上,利用旋转的铣刀对工件进行切削来改变表面形态,从而改变表面粗糙度。

2. 铣花:利用具有一定凸起和凹陷的车床刀具在工件上进行切削或者刻划,形成花纹状的表面,从而改变表面粗糙度。

3. 研磨:利用研磨机或者手工研磨工具对工件表面进行加工,通过磨砂纸、砂轮或者研磨材料与工件相互作用,改变表面粗糙度。

4. 抛光:通过抛光机或者手工抛光工具对工件表面进行加工,利用抛光砂轮或者抛光材料与工件表面摩擦,改变表面粗糙度。

5. 刷光:利用刷光机或者手工刷光工具对工件表面进行加工,通过刷毛与工件表面接触,改变表面粗糙度。

6. 电化学抛光:利用电解液和电流对工件表面进行加工,通过控制电解液中的成分和工件与电极之间的电流密度,改变表面粗糙度。

这些加工方法可以单独或者结合使用,根据具体的工艺要求选择适当的加工方法来达到要求的表面粗糙度。

模具常用加工方法的加工余量、加工精度、表面粗糙度

注:经济加工余量是指本道工序的比较合理、经济的加工余量。本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

3.2~12.5

有导向锪

—

IT9~11

1.6~3.2

镗削

粗镗

1

IT11~12

6.3~12.5

半精镗

0.5

IT8~10

1.6~6.3

高速镗

0.05~0.1

IT8

0.4~0.8

精镗

0.1~0.2

IT6~7

0.8~1.6

精细镗、金刚镗

0.05~0.1

IT6

0.2~0.8

磨削

粗磨

0.25~0.5

IT7~8

3.2~6.3

模具常用加工方法的加工余量、加工精度、表面粗糙度

制造方法

本道工序经济加工余量(单面)/mm

经济加工精度

表面粗糙度Ra/μm

刨削

半精刨

0.8~1.5

IT10~12

6.3~12.5

精刨

0.2~0.5

IT8~9

3.2~6.3

划线铣

1~3

1.6mm

1.6~6.3

铣削

靠模铣

1~3

0.04mm

1.6~6.3

粗铣

半精磨

0.1~0.2

IT7

0.8~1.6

精磨

0.05~0.1

IT6~7

0.2~0.8

细磨、超精磨

0.005~0.05

IT5~6

0.025~0.1

仿形磨

0.1~0.3

0.01mm

0.2~0.8

成形磨

0.1~0.3

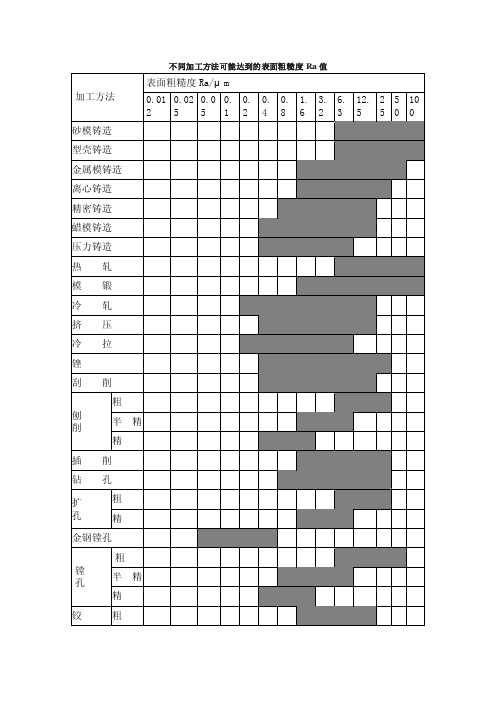

加工方法与表面粗糙度Ra值

不同加工方法可能达到的表面粗糙度Ra值(图3-加工方法与表面粗糙度-1美标)加工方法最高光洁度至最低光洁度砂模铸造 6.3 ~ 100壳型铸造 6.3 ~ 100金属模铸造 1.6 ~ 50离心铸造 1.6 ~ 25精密铸造 0.8 ~ 12.5蜡模铸造 0.4 ~ 12.5压力铸造 0.4 ~ 6.3热轧 6.3 ~ 100模锻 1.6 ~ 100冷轧 0.2 ~ 12.5挤压 0.4 ~ 12.5冷拉 0.2 ~ 6.3锉 0.4 ~ 25刮削 0.4 ~ 12.5刨削粗 6.3 ~ 25半精 1.6 ~ 6.3精 0.4 ~ 1.6插削 1.6 ~ 25钻孔 0.8 ~ 25扩孔粗 6.3 ~ 25精 1.6 ~ 6.3金刚镗孔 0.05 ~ 0.4镗孔粗 6.3 ~ 50半精 0.8 ~ 6.3精 0.4 ~ 1.8铰孔粗 1.6 ~ 12.5半精 0.4 ~ 3.2精 0.1 ~ 1.6拉削半精 0.4 ~ 3.2精 0.1 ~ 0.4滚铣粗 3.2 ~ 25半精 0.8 ~ 6.3精 0.4 ~ 1.6端面铣粗 3.2 ~ 12.5半精 0.4 ~ 6.3精 0.2 ~ 1.6车外圆粗 6.3 ~ 25半精 1.6 ~ 12.5精 0.2 ~ 1.6金刚车 0.025 ~ 0.2车端面粗 6.3 ~ 25半精 1.6 ~ 12.5精 0.4 ~ 1.6磨外圆粗 0.8 ~ 6.3半精 0.2 ~ 1.6精 0.025 ~ 0.4磨平面粗 1.6 ~ 3.2半精 0.4 ~ 1.6精 0.025 ~ 0.4珩磨平面 0.025 ~ 1.6圆柱 0.012 ~ 0.4研磨粗 0.2 ~ 1.6半精 0.05 ~ 0.4精 0.012 ~ 0.1抛光一般 0.1 ~ 1.6精 0.012 ~ 0.1滚压抛光 0.05 ~ 3.2超精加工平面 0.012 ~ 0.4 圆柱 0.012 ~ 0.4化学磨 0.8 ~ 25电解磨 0.012 ~ 1.6电火花加工 0.8 ~ 25切割气割 6.3 ~ 100锯 3.2 ~ 100车 3.2 ~ 25铣 12.5 ~ 50磨 1.6 ~ 6.3螺纹加工丝椎板牙 0.8 ~ 6.3 梳铣 0.8 ~ 6.3滚 0.2 ~ 0.8车 0.4 ~ 12.5搓丝 0.8 ~ 6.3滚压 0.4 ~ 3.2磨 0.2 ~ 1.6研磨 0.05 ~ 1.6齿轮及花键加工刨 0.8 ~ 6.3 滚 0.8 ~ 6.3插 0.8 ~ 6.3磨 0.1 ~ 0.8剃 0.2 ~ 1.6。

浅谈触针式表面粗糙度测量技术与方法(1)

浅谈触针式表面粗糙度测量技术与方法摘要:表面粗糙度对精密加工工件的性能有着很大的影响。

机械、电子及光学工业的飞速发展,对精密机械加工工件表面的质量及结构小型化的要求日益提高,使得表面粗糙度测量显现出越来越重要的地位。

通过对度表面粗糙测量技术的发展历史、现状与发展趋势,文中阐述一种表面粗糙度测量仪的工作原理和性能,并对其相关问题做了讨论。

关键词:表面;粗糙度;测量技术;触针式粗糙度仪Discussion on the technique and method for measuring the surfaceroughness of stylusAbstract: S urface roughness has great influence on the performance of precision machining. With the rapid development of mechanical, electronic and optical industries, the requirement of the quality and the size of the surface of the precision machined parts is increasing, and the surface roughness measurement is becoming more and more important. This paper describes the working principle and performance of a surface roughness measuring instrument by the development history, present situation and development trend of the degree surface roughness measuring technology, and discusses the related problems.Key words:surface roughness; measuring technique; stylus type roughness tester1 引言1.1触针式粗糙度轮廓仪粗糙度测量仪通常分为接触式和非接触式。

粗糙度与加工方法

粗糙度与加工方法

粗糙度是指物体表面的不平整程度或粗糙程度。

粗糙度是指表面微观不规则部分和表面纹理的数量和高度。

粗糙度是表征表面质量的一个重要指标,它直接影响到物体的摩擦、磨损、光滑度等特性。

加工方法与粗糙度有密切关系,不同的加工方法会导致不同的表面粗糙度。

常见的加工方法包括机械加工、化学加工、热加工等。

1. 机械加工:机械加工包括铣削、车削、磨削、切削等方法。

通过机械刀具对工件表面进行切削、磨削等加工,可以达到较高的精度和表面质量,从而降低表面粗糙度。

2. 化学加工:化学加工包括酸洗、腐蚀、电镀等方法。

通过化学溶液对工件表面进行化学反应,可以修复、改善表面质量,从而降低表面粗糙度。

3. 热加工:热加工包括热处理、热压、热熔等方法。

通过高温处理或加热工艺,可以使工件表面产生熔融、流动等现象,进而改变表面形状和粗糙度。

总结起来,粗糙度与加工方法密切相关。

不同的加工方法会对工件表面产生不同的影响,从而使得表面粗糙度有所差异。

选择合适的加工方法可以达到所需的表面质量和粗糙度要求。

(整理)各种加工方法能达到的表面粗糙度

车削外圆(半精车非金属)

3.2~1.6

8

车削外圆(精车金属)

3.2~0.8

9

车削外圆(精车非金属)

1.6~0.4

10

车削外圆(精密车或金刚石车金属)

0.8~0.2

11

车削外圆(精密车或金刚石车非金属)

0.4~0.1

12

车削端面(粗车)

12.5~6.3

13

车削端面(半精车金属)

6.3~3.2

14

车削端面(半精车非金属)

(2)评价方法的适当性;(7)环境影响评价的结论。各种加工方法能达到的表面粗糙度

ID

加工方法

表面粗糙度Ra(μm)

1

自动气割、带锯或圆盘锯割断

50~12.5

2

切断(车)

50~12.5

3

切断(铣)

25~12.5

4

切断(砂轮)

3.2~1.6

5

车削外圆(粗车)

12.5~3.2

6

车削外圆(半精车金属)

6.3~3.2

6.3~1.6

15

车削端面(精车金属)

6.3~1.6

16

车削端面(精车非金属

6.3~1.6

17

车削端面(精密车金属)

0.8~0.4

18

车削端面(精密车非金属)

0.8~0.2

19

切槽(一次行程)

12.5

20

切槽(二次行程)

6.3~3.221Fra bibliotek高速车削

0.8~0.2

22

钻(≤φ15mm)

6.3~3.2

23

90

齿轮及花键加工/切削/拉

3.2~1.6

各种加工方法的经济精度和表面粗糙度

各种加工方法能够达到的尺寸的经济精度表1 孔加工的经济精度表2圆锥形孔加工的经济精度表3圆柱形深孔加工的经济精度6mm7mm91<1m2端铣刀铣削的加工精度在相同的条件下大体上比圆柱铣刀铣削高一级。

3细铣仅用于端铣刀铣削。

11各种加工方法能够达到的形状的经济精度2315各种加工方法所能够达到的相互位置的经济精度表19同轴度的经济精度表20 轴心线相互平行的孔的位置经济精度注:对于钻、卧镗及组合机床的镗孔偏差同样适用于铰孔。

表21轴心线相互垂直的孔的位置经济精度各种加工方法能够达到的零件表面粗糙度表22 各种加工方法能够达到的零件表面粗糙度各类型面的加工方案及经济精度表23外圆表面加工方案标准公差及形位公差附表1标准公差值1mm IT14IT1813 22-2-21 16:331 《金属机械加工工艺人员手册》修订本上海科学技术出版社1981年2 《机械制造工艺学》顾崇衔等编著陕西科学技术出版社1982年3 《航空机械设计手册》第三机械工业部612所编1979年4 《机械制造工艺学课程设计简明手册》华中工学院机械制造工艺教研室编1981年5 《机械工程手册》第46篇机械工业出版社1981年6 《圆柱齿轮加工》上海科学技术出版社1979年切削用量切削用量的选择原则正确地选择切削用量,对提高切削效率,保证必要的刀具耐用度和经济性,保证加工质量,具有重要的作用。

1粗加工切削用量的选择原则:粗加工时加工精度与表面求不高,毛坯余量较大。

因此,选择粗加工的切削用量时,要尽可能保证较高的单位时间金属切除量(金属切除率)和必要的刀具耐用度,以提高生产效率和降低加工成本。

金属切除率可以用下式计算:Z k vfa X1000式中Zw——单位时间内的金属切除量(mm3/s);v --- 切削速度(m/s);f --- 进给量(mm/r);a p -------- 切削深度(mm)。

提高切削速度、增大进给量和切削深度,都能提高金属切除率。

表面粗糙度与加工方法的关系

表面粗糙度与加工方法的关系

RA(um) 50 25 12.5 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05 0.025 镜面 研磨、超级精密加工等 高精度的配合表面,如要求密封性能好的 表面、精密量具的工作表面等 光面 精铰、精磨、抛光等。 要求较高的接触面和配合表面,如齿轮工 作面、轴承的重要表面、圆锥销孔等。 半光面 较重要的接触面和一般配合表面、如键槽 精车、精铣、精刨、铰 和键的工作表面、轴套及齿轮的端面、定位 孔、刮研、拉削等。 销的压入孔表面 粗面 粗车、粗铣、粗刨、钻 多用于粗加工的分配合表面。如机座底面 孔、锯断以及铸、锻、轧 、轴的端面、倒角、钻孔、键槽非工作面以 制等。 及铸、锻件不可接触的面等。 表面特征 加工方法 应用举例

表面粗糙度与加工方法

表面粗糙度与加工方法表面粗糙度选用与加工方法表面粗糙度选用序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面序号=6Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面序号=7Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等序号=8Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和序号=9Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

表面粗糙度选择原则及其机加工方法 (1)

表面粗糙度选择很详细的37.表面粗糙度如何选择?答:表面粗糙度的选择既要满足零件表面的使用功能要求,又要考虑加工的经济性。

38.用类比法确定表面粗糙度时,对高度参数一般按哪些原则选择?答:同一零件上,工作表面的表面粗糙度值应小于非工作表面。

摩擦表面的表面粗糙度值应小于非摩擦表面;滚动摩擦表面的表面粗糙度值应小于滑动摩擦表面;运动速度高、单位压力大的表面粗糙度值应小。

受循环载荷的表面及易引起应力集中的部位(如圆角、沟槽)表面粗糙度值应选得小些。

配合性质要求高的结合表面,配合间隙小的配合表面以及要求连接可靠,受重载的过盈配合表面等都应取较小的表面粗糙度值。

配合性质相同,零件尺寸越小,其表面粗糙度值应越小。

同一精度等级,小尺寸比大尺寸、轴比孔的表面粗糙度值要小。

对于配合表面,其尺寸公差、形状公差、表面粗糙度应当协凋,一般情况下有一定的对应关系。

39.表面粗糙度Ra为50-100μm时,表面形状什么特征,如何应用?答:表面形状特征为明显可见刀痕,应用于粗造的加工面,一般很少采用。

铸、锻、气割毛坯可达此要求。

40.表面粗糙度Ra为25μm时,表面形状什么特征,如何应用?答:表面形状特征为可见刀痕,应用于粗造的加工面,一般很少采用。

铸、锻、气割毛坯可达此要求。

41.表面粗糙度Ra为12.5μm时,表面形状什么特征,如何应用?答:表面形状特征为微见刀痕, 应用于粗加工表面比较精确的一级,应用范围较广,如轴端面、倒角、螺钉孔和铆钉孔的表面、垫圈的接触面等。

42.表面粗糙度Ra为6.3μm时,表面形状什么特征,如何应用?答:表面形状特征为可见加工痕迹,应用于半粗加工面,支架、箱体、离合器、皮带轮侧面、凸轮侧面等非接触的自由表面,与螺栓头和铆钉头相接触的表面,所有轴和孔的退刀槽,一般遮板的结合面等。

43.表面粗糙度Ra为3.2μm时,表面形状什么特征,如何应用?答:表面形状特征为微见加工痕迹,应用于半精加工面,箱体、支架、盖面、套筒等和其他零件连接而没有配合要求的表面,需要发蓝的表面,需要滚花的预先加工面,主轴非接触的全部外表面等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.条件屈服强度 大多数金属材料在拉伸时没有明显的屈服现象,按 GB228-87 要求,取规定非比例伸长与 原标距长度比为 0.2%时的应力,记为 σp0.2,作为屈服强度指标,称为条件屈服强度,可 用 σ0.2 表示。 9.硬度 布氏硬度、洛氏硬度、维氏硬度的使用如下: 布氏硬度因压痕面积较大,能反映出较大范围内被测金属的平均硬度,故试验结果较精确。 但因压痕较大,所以不宜测试成品或薄片金属的硬度。 洛氏硬度试验法的优点是操作迅速简便,由于压痕较小,故可在工件表面或较薄的金属上试 验。同时,采用不同标尺,可测出从极软到极硬材料的硬度。其缺点是因压痕较小,对组织 较粗大且不均匀的材料,测得的硬度不精确。洛氏硬度虽可测极软到极硬的材料,但不同标 尺的硬度值之间没有简单的换算关系,使用上很不方便。 维氏硬度与洛氏硬度试验相同,但其试验时所加载荷小,压入深度浅,故适用于测试零件表 面淬硬层及化学热处理的表面层(如渗氮层、渗碳层等),同时维氏硬度是一个连续一致的 标尺,试验时载荷可任意选择而不影响其硬度值的大小。但其测定较麻烦,工作效率较低。 10.冲击韧度 ① ak 没有确切的力学意义,它表明在高应变速率时 ,材料的脆性发展趋势。 ② 一次冲击试验能灵敏地揭示材料的冶金及加工缺陷和产生的脆性。 ③ 不同温度下的系列冲击试验,可揭示材料的低温脆化倾向(冷脆转变)。 ④ 材料碳含量愈高脆性愈大。 ⑤ 冲击试验得到广泛应用,但 Ak、a k 不能直接用于计算。 11.断裂韧度 在材料所承受的应力低于许用应力的情况下,突然发生的无明显塑性变形的脆性断裂,称为

序号=8 Ra 值不大于\μm=0.4 表面状况=微辨加工痕迹的方向 加工方法=铰、磨、镗、拉、刮 3~10 点/cm^2、滚压 应用举例=要求长期保持配合性质稳定的配合表面,IT7 级的轴、孔配合表面,精度较高的 齿轮表面,受变应力作用的重要零件,与直径小于 80mm 的 E、D 级轴承配合的轴径表面、 与橡胶密封件接触的轴的表面,尺寸大于 120mm 的 IT13~IT16 级孔和 序号=9 Ra 值不大于\μm=0.2 表面状况=不可辨加工痕迹的方向 加工方法=布轮磨、磨、研磨、超级加工 应用举例=工作时受变应力作用的重要零件的表面。保证零件的疲劳强度、防腐性和耐久性, 并在工作时不破坏配合性质的表面,如轴径表面、要求气密的表面和支承表面,圆锥定心表 面等。IT5、IT6 级配合表面、高精度齿轮的表面,与 G 级滚动轴承配合的轴径表面,尺寸 大于 315mm 的 IT7~IT9 级级孔和轴用量规级尺寸大于 120~315mm 的 IT10~IT12 级孔 和轴用量规的测量表面等

序号=6 Ra 值不大于\μm=1.6 表面状况=看不清加工痕迹

加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮 1~2 点/cm^2 铣齿 应用举例=安装直径超过 80mm 的 G 级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面 序号=7 Ra 值不大于\μm=0.8 表面状况=可辨加工痕迹的方向 加工方法=车、镗、拉、磨、立铣、刮 3~10 点/cm^2、滚压 应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与 G 级精度滚动轴承 相配合的轴径和外壳孔,中速转动的轴径,直径超过 80mm 的 E、D 级滚动轴承配合的轴 径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合 IT7 级的孔(H7), 间隙配合 IT8~IT9 级的孔(H8,H9),磨削的齿轮ห้องสมุดไป่ตู้面等

低应力脆断,即断裂韧度。低应力脆断总是由材料中宏观裂纹的失稳扩展引起的,其大小可 用应力强度因子 KⅠ来描述。 12.疲劳破坏 许多机械零件如弹簧、轴、齿轮等,在工作时承受交变载荷,既使交变应力低于屈服强度, 但经一定循环次数后便发生断裂。 疲劳破坏的主要特点:① 应力水平低,往往远低于 σs ;② 断裂前无明显形变。 对称弯曲循环疲劳极限用 σ-1 表示。 ① 疲劳曲线(σ~N)有明显的水平线段,则水平线段对应的应力为 σ-1 ; ② 疲劳曲线没有明显的水平线段,则在规定的疲劳寿命内不发生疲劳破坏所对应的最大应 力。 工件表面留存残余压应力时,工件产生表面拉应力时要先抵消表面压应力,所以表面拉应力 幅度减小,表面疲劳强度由表面交变载荷幅和频率决定,故工件表面留存残余压应力时,材 料表面疲劳极限提高。 13.高温蠕变 金属在高温长时间应力作用下,即使所加应力小于该温度下的屈服强度,也会逐渐产生明显 的塑性变形直至断裂

序号=11 Ra 值不大于\μm=0.05 表面状况=亮光泽面 加工方法=超级加工 应用举例=保证高度气密性的接合表面,如活塞、柱塞和汽缸内表面,摩擦离合器的摩擦表 面。对同轴度有精确要求的孔和轴。滚动导轨中的钢球或滚子和高速摩擦的工作表面

序号=12 Ra 值不大于\μm=0.025 表面状况=镜面光泽面 加工方法=超级加工 应用举例=高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合表面,尺寸大于 120mm 的 IT6 级孔用量规、小于 120mm 的 IT7~IT9 级轴用和孔用量规测量表面

序号=5 Ra 值不大于\μm=3.2 表面状况=微见加工痕迹 加工方法=车、镗、刨、铣、刮 1~2 点/cm^2、拉、磨、 锉、滚压、铣齿 应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。要求有 定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。不重要的紧固螺纹的表 面。需要滚花或氧化处理的表面

八、材料的力学性能小结

一、固体材料的性能 1.比强度和比模量 比强度就是单位密度下的强度,其特点是,在强度相同的情况下,材料密度愈小,比强度愈 高。比模量是单位密度下的模量,原理同比强度。 2.应力的概念,应力与压强的区别 所谓应力是受外力作用时,材料内部产生的大小相等但方向相反的反作用力抵抗外力,定义 单位面积上的这种反作用力为应力;而压强是单位面积上所受的压力大小。不难发现,应力 是受外力作用时产生的内力,而压强则是外力。 3.应变 A 线应变 在直角坐标中试件的长度在变形前后的改变量与原长之比,定义为线应变,用 ε 表示。线应 变以伸长为正,缩短为负。 B 切应变 单元体的两条相互垂直的棱边,在变形后的直角改变量,定义为角应变或切应变,用 γ 表示。 一点在 x-y 方向、y-z 方向 z-x 方向的切应变,分加别为 γxy、γyz、γzx。切应变以直角减少 为正,反之为负。 应变不是仅对弹性变形而言,ε(%) —试样标距部分伸长量,(mm);L0 —试样标距部分长 度(mm)。ε=⊿L/L0 。应变和应力一样也是归一化的结果,即单位长度的变形量。不管是在 弹性还是在塑性阶段都是一个衡量指标。 4.弹性模量(刚度) 弹性模量是指材料在外力作用下描述抵抗弹性变形能力的物理量,在拉伸试验中用 E 表示。 E 表示了在比例极限内材料应力应变曲线的斜率。E=σ/ε。

序号=3 Ra 值不大于\μm=12.5 表面状况=可见刀痕 加工方法=粗车、刨、铣、钻 应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面, 减重孔眼表面

序号=4 Ra 值不大于\μm=6.3 表面状况=可见加工痕迹 加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿 应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。紧固件 的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆 表面等

序号=13 Ra 值不大于\μm=0.012 表面状况=雾状镜面 加工方法=超级加工 应用举例=仪器的测量表面和配合表面,尺寸超过 100mm 的块规工作面

序号=14 Ra 值不大于\μm=0.0063 表面状况=雾状 表面 加工方法=超级加工 应用举例=块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面

表面粗糙度与加工方法

表面粗糙度选用与加工方法 表面粗糙度选用

序号=1 Ra 值不大于\μm=100 表面状况=明显可见的刀痕 加工方法=粗车、镗、刨、钻 应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面, 一般很少采用

序号=2 Ra 值不大于\μm=25、50 表面状况=明显可见的刀痕 加工方法=粗车、镗、刨、钻 应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等

5.σp、σe、σs、σb σp--比例极限,在 σp 以下,材料的应力与应变呈线性关系,即 σp 是材料呈比例关系的最 大应力; σe--弹性极限,σe 是材料呈弹性关系的最大应力; σs--屈服极限,在屈服阶段应力不变而应变不断增加,这种现象叫屈服。对应的应力 σs 叫 屈服极限。低碳钢的屈服段有上下屈服点,做试验到达屈服点时,应变并不是一个恒定值, 有一个应力惯性效应(上屈服点)和应变继续增加的小应力(下屈服点)阶段,形成了应力 在上下屈服点间来回振荡的局面,你看到的图形是试验时应力应变仪纪录的结果。 σb--强度极限,材料应力达到 σb 后,即使外力不增加,变形继续增加,材料发生颈缩,很 快断裂。所以 σb 是材料强度计算的重要指标。 在应力、应变图上,在应变坐标中,0-σe 为弹性阶段,σe-σs 为屈服阶段,σs-σb 为 强化阶段,σb-k 为局部变形阶段。 6.屈强比概念 屈强比越小,构件万一超载时,产生塑性变形的时间越长,则离断裂的时间长,易发现和马 上采取措施(如停机、换构件等),即时间裕度大,可靠性高。屈强比大,则屈服强度高, 材料强度利用率高。 7.塑性指标 产生塑性变形而不断裂的性能称为塑性。塑性的大小用伸长率 δ 和断面收缩率 ψ 表示。 伸长率 δ 的值随试样原始长度增加而减小。所以,同一材料的短试样(Lo=5do)比长试样 (Lo=10do)伸长率大 20%左右。用短试样和长试样测得的伸长率分别用 δ5 和 δ10 表示。