超实用注塑产品成本计算表+含公式

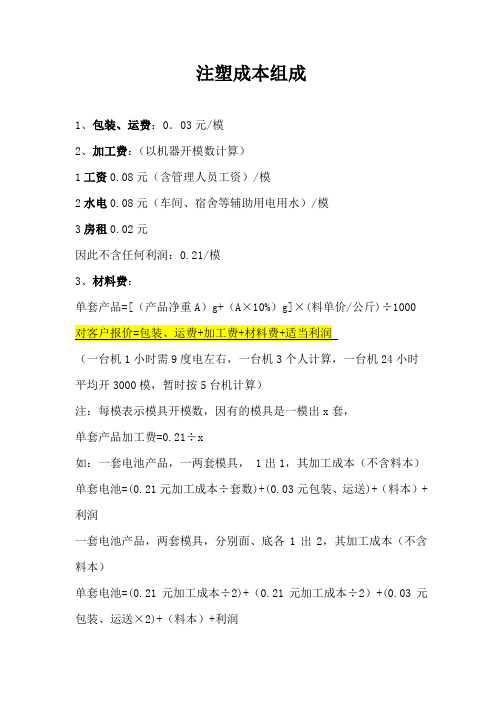

注塑成本组成分解

注塑成本组成1、包装、运费:0.03元/模2、加工费:(以机器开模数计算)1工资0.08元(含管理人员工资)/模2水电0.08元(车间、宿舍等辅助用电用水)/模3房租0.02元因此不含任何利润:0.21/模3、材料费:单套产品=[(产品净重A)g+(A×10%)g]×(料单价/公斤)÷1000(一台机1小时需9度电左右,一台机3个人计算,一台机24小时平均开3000模,暂时按5台机计算)注:每模表示模具开模数,因有的模具是一模出x套,单套产品加工费=0.21÷x如:一套电池产品,一两套模具, 1出1,其加工成本(不含料本)单套电池=(0.21元加工成本÷套数)+(0.03元包装、运送)+(料本)+利润一套电池产品,两套模具,分别面、底各1出2,其加工成本(不含料本)单套电池=(0.21元加工成本÷2)+(0.21元加工成本÷2)+(0.03元包装、运送×2)+(料本)+利润注塑成本计算1、一般耗用取得系数是多少?耗用系数分两种情况:一,可以加水口料,2%-5%二,不可以加水口料,单模水口重量/(单模水口+成品)+2%至5%备注:水口料可否退回加工主,否则水口料要折价,还要参考订单数量2、不同的设备、吨位、穴数、时间不同,公式分别是什么?一,不同吨位价位; 例150吨-800至1000元/天 120吨-600至800/天,具体情况还要看操作工人数(一台机几人做)二,每天(24小时)啤模数; 一般以20至22小时计(可能机,模故障) 20(小时)*60(分)*60(秒)/单模周期(秒)=每天啤塑模数每啤单价=每天加工费/每天啤塑模数,每穴单价=每啤单价/穴数第2问可能比较复杂,若是不好具体说的话,那么能否给我个范围,或者给我一个样例,比如用什么设备在什么情况下,加工费用是多少?例,150吨注塑机每天加工费1000元,每模啤塑周期20秒出8穴 20(小时)*60(分)*60(秒)/20单模周期(秒)=3600(每天啤塑模数) 1000元/3600=0.28元/模 0.28元/8穴=0.035穴3、上哪里可以查到不同的注塑机的费用?一般机器的耗损怎么计算?注塑机耗损一般以8年计例150吨每台13万13万/8年/12个月=0.1354万/月注塑作為塑膠加工形式最重要的一种有著無窮的潛力,無論是軍工,企業,日常生活還是任何社會活動,注塑件的存在是無窮無盡的.其所涉及到的內容——及所包含的知識面也是极廣闊的.包括模具設計,流變學,復雜的液壓系統,電子控制.機器電腦輔助系統,復雜的制品設計,以及材料力學和加工工程等的全部結合.由此注塑的成本控制亦包括許多方面的內容,必須從設備,使用過程.原材料以及管理和技術的多方面進行切實控制以達最少成本完成最大效率的目的.一.注塑工場成本計算方法:(一).建立一個注塑工廠必須具備以下成本取向:1.設備成本:即注塑機,料斗,打料機,混料機,水塔,電氣設備,上下模設備及注塑機液壓油等配置設備.2.廠租成本:建立工廠的主要載體,其支出比例亦占比較大比例.3.工資成本——管理成本.4.水電成本:水電成本屬能耗方面成本,其成本控制是最為重要的注塑工場成本控制.5.流動資金;6.營銷——拿訂單及銷售成本.(三).其它物料控制.特別是工具——包裝車間的所有螺絲,螺母,尼龍膠管,喉箍等都必須要有一個相應的辦法,否則也會造成極大的浪費!現以上模螺絲為例! 一般注塑廠之注塑機在使用時間到?欢〞r候就會發生上模牙孔滑牙之狀況,此情況發生的原故是:1.上模時螺絲每次進入牙孔太少,上模人打螺絲力太大拔出牙絲,並反復多次導致牙損!2.上模時螺絲太深入,螺絲頂住內壁反向力將牙絲拉損.3.使用了不合規格的螺絲,導致錯牙,扭裂牙絲.4.緊碼仔之後,太大力加緊,同時使用太長的六角匙導筒導致力量過大!三.模具使用成本控制:和其它的任何生產設備相同,模具也有一個生產使用壽命,一般可以用生產多少模次來計算.有時在模具設計過程中就一早對材料的選擇作出了這种要求,這是模具的一個客觀要求,但是並不等於說好的材料或工藝制成的模具就可以達到其要求生產的模次,若沒有一個生產過程的保養計劃及生產過後的儲放要求,則也是一個模具成本极大的浪費.(一).生產過程:1.調機過程中適當的鎖模壓力——只要使產品達要求,並使鎖模力大小保證射膠壓力不漲開前後模造成披鋒則可.2.頂出速度要適當控制,頂出系統本身是一個极其避諱摩擦太大的系統,太快速度必然造成此系統的破壞.3.充分發揮注塑機低壓保護功能,使可能發生的任何壓模機會皆不存在.4.射膠壓力速度,保壓,背壓太大或不受控制也是造成模具的損壞或影響壽命的重要因素!5.模溫控制亦相當重要,過高模溫將造成模具內部個別配件澎漲從而改變本身相容空間至最終模具損傷,過低的模溫亦會使模具本身在消化塑膠熔融產生的熱量之後仍不能使模溫達至相對平衡而最終造成局部長期受潮而銹蝕損傷!6.人為因素:特別是粘模或模花及其它有關模具易發生的問題出現時必須有專業人員處理,千萬不能隨意授權或任何人隨便就處理.(二).保養和儲放:1.生產過程中對行位,邊釘,滑塊,導柱,頂針等活動部位必須每天最少一次徹底加油潤滑處理,特別情況還需兩次以上.2.熱水或熱油生產時需注意合模擠壓及滑塊局部澎漲,冷水或冰水生產時停機前必須最少提前15分鐘關掉運水!3.生產過程中必須隨時注意膠汁,分解氣化物及油汁的堆集,否則造成模具部份塌陷並使膠件走披鋒!4.特別小心砂面模及拋光模而不能碰傷及擦花.否則維修起來相當麻煩!5.儲放過程要建立專門的登記表便於管理,同時必須建立儲放檢查機制,比如MITA模分A B C D四种要求,並定時對模內及模表面進行檢查及加油,而檢查與加油的時間間隔就由級別的不同分類處理!四.注塑機的使用成本控制:注塑機的使用過程中成本控制的內容十分廣泛,而根據經驗我們認為越是成本控制得好則該名技術人員技術能力就越高.(一).注塑機選擇:注塑機選擇方面也涉及到多方面的內容及知識,我們只談在排機過程中注塑機的選擇問題.1.射膠方面的選擇:(1).射膠量:新機廠家提供的射膠量一般以“安士”-OZ計算或“克數”-G計算,即該機最大限度回料後所能射出的最多最重PS料的重量,其單位安士=28.4G.而在生產過程中注塑機選擇時一般為確保啤塑質量,制品的重量應是射膠總重的25-75%,這是推薦比例,如果是要求最佳貨量要求則範圍應縮為40-60%(2).油馬達的扭矩:通常新機的設置都是根據中等粘度的塑膠料來配備油馬達的,若要生產高粘度的料——比如PC料則就只好使用細螺杆來生產,這樣不但扭力增加了而且射膠壓力也相應地增加了.(3).抗磨,抗蝕炮筒及螺杆.若生產加了玻璃纖維的硬塑料最好選擇抗磨合金熔膠炮筒及螺杆,用普通的氮化螺杆就較易磨蝕:酸性材料比如PVC及POM則選用抗蝕性的合金螺杆及炮筒.但由於合金炮筒及螺杆價錢高出普通3-4倍,所以有些廠也會寧願壞了後再買!2.鎖模力方面的選擇:如何根據膠件幾何形狀及材質計算所需的鎖模力?這也是降低成本的重要指標.(附一頁資料)(二).調機過程中成本控制:1.減少損耗:以一臺88T震雄注塑機為例:其最新價格為12万.計算其有效壽命使用期限為10-15年,我們只取12年.最後就還可以2成原價作為二手注塑機買出.12万-(12万×20%)=9.6万就是作為12年自然損耗,然後用12年的每天運作時間打九拆,就可以知道每日的正常損耗費用為21.9元,即每日注塑機放置於車間生產或不生產其損耗就是這個數目.如果我們調機過程因為操作不當或其它事故造成注塑機非正常損耗,則該機就不能正常生產運作12年,最終每日的損耗就會大大增加,同時造成不可估量的嚴重的維修費用!為了減少非正常損耗就必須加強技術人員的技術水平及其他工人的認知水平.(1).將壓力.速度等數值在生產中降到最低/特別是壓力是造成注塑機自然損耗的重要因素,無論是鎖模,射膠,頂出,熔膠等任何一個步驟.由此在這里做一個本人曾今提出過的選擇題可以說明這個問題:關於速度與壓力的關係:你認為四种說法誰對誰錯?1.速度大小的產生是由比例閥的開合度決定的,而壓力大小的產生則是由比例閥電流大小以沖破阻力而產生的,由此壓力的產生與速度的產生無關,可以獨立使用壓力或速度就可以完成射膠的過程.2.速度是由壓力作為基礎的保障,當壓力可以保證速度能夠在數值的要求之下得到發揮時則壓力就夠了,這時再加大壓力則是一种能源浪費是完全無用的!3.現今部分商家設計注塑機時只設定一級壓力,多級射膠,其原理為當壓力能保證速度進行時,則多個壓力就變成是多余的,所以只要一級壓力就可以了.4.比較老一代的注塑機一般只有兩級射膠,一般情況下要求一級射膠時比較長距離,高壓,高速,而到二級時則會即降低距離,壓力及速度,以此來保證每個周期達到產品穩定!(1)實際上面事實上除第一個說法外,另外三個都是正確的,如果我們有了這樣的認識,並將這鐘認識用到調機上去,成本就得到了最好的控制.因為降低了損耗及電能!(2).射膠到保壓的轉換點的最佳選擇可以體現一個注塑工場技術員的實際操作水平認識到保壓是作為“補縮”的最根本目的之後就可以最大限度地減小射膠時間及減少射膠壓力而達到減低損耗節用用電並最終達成本控制的要求!(3).開合模“慢快,慢停”的過程也體現出一注塑工場技術員的實際操作水平!因為它最大限度地體現了速度時間與能耗的接合!2. 電能控制:從前一節的兩個內容中可以看出不單減小了機器損耗也減少了電能的損耗,即實際生產過程中我們任何一個動作都是在用電,如何才能最大限度地節約用電,都體現了一個調機者的技術及領悟能力.在此談一談關於變量泵:一臺注塑機要求功率最大及用電最大的動作為熔膠及射膠兩個動作,其次才是鎖模,而其它的動作就更小,這樣的話我們知道電馬達與油泵仍然以額定的要求運轉,當我們在做非熔膠及射膠的動作時(特別是冷卻),都是在用幾乎同樣的電量,多余的泵油就通過溢流閥卸荷流進油箱中去了.這就是一個极大的浪費!如果能按照每個動作實際所需功率(壓力油流量)來提供電機的輸出功率,就可以達到節能的目的了!這就是變量泵的出現的理由及功能!其具體狀況為:通過改變油泵的配油盤的角度來改變輸出油量,隨機器實際所需油量變化,同時油泵對電機的負載也產生變化,從而改變電機輸入電流流量,達到節能目的一.管理過程中成本控制:(一).人的管理:責任到人,分工到人:(二).計算方法:以10臺注塑機工場計算成本,並以機型定位如下,同時列出相應設備.1. 注塑機:型號臺數單價金額備注(日用電度)震雄88T 1 12万 12万 100度震雄128T 2 14.5万 29万 240度震雄168T 2 17.5万 35万 300度震雄218T 2 22万 44万 380度震雄268T 2 28.5 57万 500度震雄368T 1 35万 35万 600度變壓器 10万打料機 2 5000元 16000元 100度混料機 1 5000元 5000元 35度水塔 1 10000元 10000元 100度凍水機 2 8000元 16000元 140度風泵 1 6000元 6000元 60度合計 2273000元 2555度2.廠租:以黃田本地普通廠房價錢13元/M2計算,詁10臺注塑需要位置應不低於1200M2,則每月需交房租合計金額為15600元/月.3.工資成本——管理成本:10臺注塑機需人員及月工資如下:主管1人,文員2人,領班2人,技術員4人,組長(後勤)兩人.雜工2人,啤工40人(含加工人員),保安2人,送貨及司機4人.保守工資支出金額:50000.00元4.水電成本(水費可不計):電的成本成為30天×2555度=76650度電×0.6元=45990元/月5.流動資金:若客戶不提供膠料則你將付出的塑膠料款不會低於以上所有投資的總和,若不包料的加工則你收取的加工費則可能极低,這樣你的收支余額利潤則只能保持在一個較為普通的狀況下生存.6.營銷——拿訂單及銷售;還有稅收工商管理等此种費用你無法計算,但有時真的令人措手不及,仍不能低詁它的支出.以上合計計算,當你開廠運作的第一個月你必須付出以上,合計之第一筆注入的資金——2384590元人民幣.由此大家要認識到一間工廠的投入及開支,還有所有無形的支出,這樣我們就必須認真地考慮成本的控制,否則公司不能贏利我們就沒有收入!。

注塑品加工成本核算

注塑品加工成本核算、注塑品加工预算1、加工费预算A(1)直接加工成本=电费+房租+人工+折旧(见注塑加工成本表)。

(2)注塑加工费A=注塑加工费率/日产量,费率选择最低为30%档。

(3)透明材料、加玻纤材料及尼龙材料,加工费率须多加IoT5%,注塑加工费(税后价)=1.17*A o2、注塑材料费预算B(1)产品重量:透明材料、白色材料或不允许加入水口料的其它颜色材料,以产品毛重计入;允许加入一定比例的水口料的材料以产品的毛重扣除可回收的材料重量计入。

对于流道相对产品占有较大比例时,使用毛重计入。

(2)(3)染色费用:抽粒类:一般材料以每吨原料1500元计,黄色、橙色、红色、白色等以每吨原料2000元计,透明材料染色费以2500元/吨计。

(4)材料单价=原料购买单价+染色单价。

(5)材料费用B=材料单价*(1+耗损率)*产品重量。

3、管理费预算C(1)管理费包含材料管理费和加工管理费两部分。

材料管理费取材料费的5%,加工管理费取加工费的5~10%。

管理费C=O.05*材料费+(0.05~0.1)*加工费(长单且品质要求一般,取0.05,长单且品质要求高,取0.08,短单取0.1)4、包装费用预算:(1)核算单个产品包装费用时,首先预计使用何种包装方法,其次预计每种的包装数量,使用的各种内包材的规格及单价,最后将包装材料总费用折算成单个产品所需的包装费。

(2)包装材料规格:以公司采购单价*1.1(含耗损率及管理费)。

(3)有特别包装要求时另计,如出货海外或委托运输公司长途运输。

5、运输费用:(1)根据送货距离和过路费用预计货车一次的送货费用。

(2)预计每次送货的数量或送货组合,以一次装运货品容积的1∕2~2∕3计算,折算成单个产品的运输费用。

二、机台的选用机台的吨位选用依据为:锁模力、拉杆内距、开模距三方面。

视产品的形状优先考虑选用的依据。

(1)锁模力:产品为扁平的形状时,以锁模力为主要考虑依据。

ABS类产品所需锁模力(KG)应远大于:3~4*模具内总投影面积(mm?)。

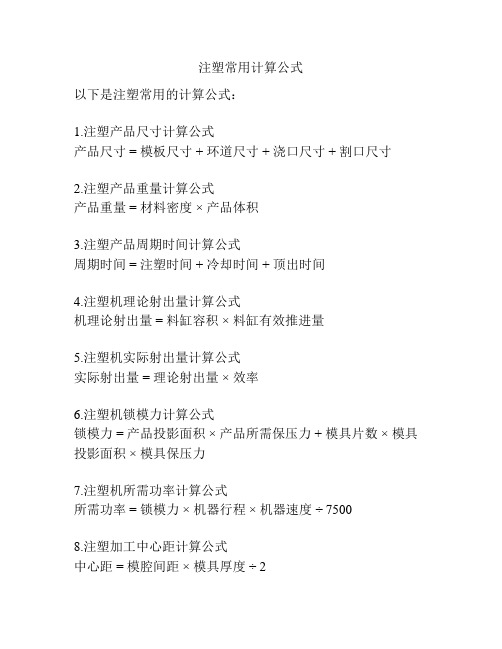

注塑常用计算公式

注塑常用计算公式

以下是注塑常用的计算公式:

1.注塑产品尺寸计算公式

产品尺寸 = 模板尺寸 + 环道尺寸 + 浇口尺寸 + 割口尺寸

2.注塑产品重量计算公式

产品重量 = 材料密度 ×产品体积

3.注塑产品周期时间计算公式

周期时间 = 注塑时间 + 冷却时间 + 顶出时间

4.注塑机理论射出量计算公式

机理论射出量 = 料缸容积 ×料缸有效推进量

5.注塑机实际射出量计算公式

实际射出量 = 理论射出量 ×效率

6.注塑机锁模力计算公式

锁模力 = 产品投影面积 ×产品所需保压力 + 模具片数 ×模具投影面积 ×模具保压力

7.注塑机所需功率计算公式

所需功率 = 锁模力 ×机器行程 ×机器速度 ÷ 7500

8.注塑加工中心距计算公式

中心距 = 模腔间距 ×模具厚度 ÷ 2

9.注塑壁厚计算公式

壁厚 = (注塑机开模行程 ×注塑机速度 ×循环次数)÷1000000

10.注塑成本计算公式

成本 = 材料成本 + 劳动力成本 + 设备折旧费用 + 能耗费用 + 维护费用。

注塑产品成本核算表格

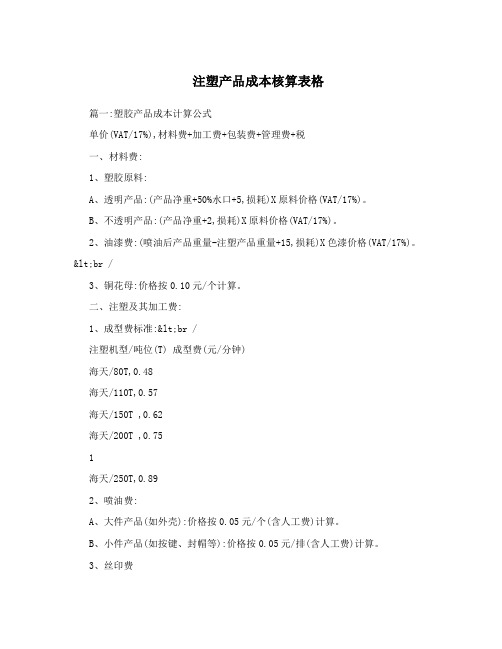

注塑产品成本核算表格注塑产品成本核算表格本文介绍了塑胶产品成本计算公式和相关费用标准。

一、材料费:1、塑胶原料:A、透明产品:(产品净重+50%水口+5%损耗)×原料价格(VAT/17%)。

B、不透明产品:(产品净重+2%损耗)×原料价格(VAT/17%)。

2、油漆费:(喷油后产品重量-注塑产品重量+15%损耗)×色漆价格(VAT/17%)。

3、铜花母:价格按0.10元/个计算。

二、注塑及其加工费:1、成型费标准:注塑机型/吨位(T)成型费(元/分钟)海天/80T 0.48海天/110T 0.57海天/150T 0.62海天/200T 0.75海天/250T 0.892、喷油费:A、大件产品(如外壳):价格按0.05元/个(含人工费)计算。

B、小件产品(如按键、封盖等):价格按0.05元/排(含人工费)计算。

3、丝印费:A、普通丝印(1-3行字或符号):价格按0.03元/次/颜色(含材料和人工费)计算。

B、大丝印(4行字或符号以上):价格按0.04元/次/颜色(含材料和人工费)计算。

C、镜片丝印:加5%成品损耗。

注塑件费用=材料费+加工费+包装费+运输费说明:1.材料费=【(1+材料损耗)×产品重量×批量+调机损耗材料重量+正常报废率×产品重量×批量】×材料单价/批量。

其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g-g。

2.加工费=(调机时间/批量+成型时间/模具穴数)×注塑机工缴费。

据了解,目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)。

另一种注塑价格核算方法是按材料区分,规定材料价格×产品重量。

如:产品材料产品重量范围加工单价(元/g) ABS ≤2g 0.08PC 2g-5g 0.06PC 5g-10g 0.04PC。

10g 0.03其他材料 0.05注塑件成本核算计算塑胶件成本需要考虑以下几个因素:1.原料成本:可以直接询问原料供应商,计算方法为产品重量乘以3%的损耗再乘以原料价。

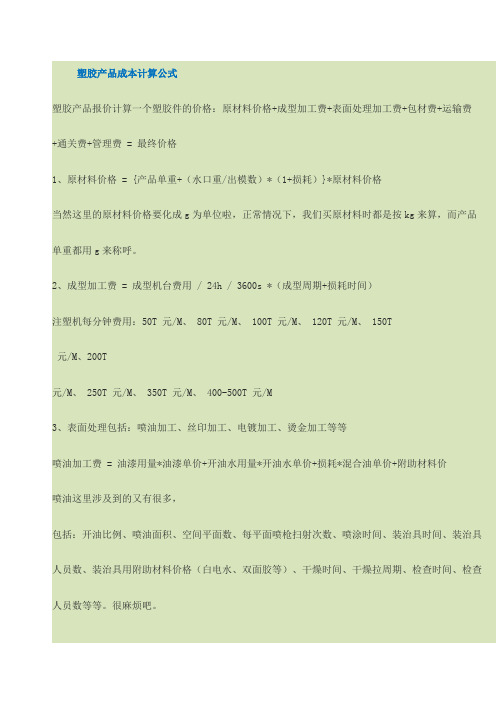

塑胶产品成本计算公式

塑胶产品成本计算公式塑胶产品报价计算一个塑胶件的价格:原材料价格+成型加工费+表面处理加工费+包材费+运输费+通关费+管理费 = 最终价格1、原材料价格 = {产品单重+(水口重/出模数)*(1+损耗)}*原材料价格当然这里的原材料价格要化成g为单位啦,正常情况下,我们买原材料时都是按kg来算,而产品单重都用g来称呼。

2、成型加工费 = 成型机台费用 / 24h / 3600s *(成型周期+损耗时间)注塑机每分钟费用:50T 元/M、 80T 元/M、 100T 元/M、 120T 元/M、 150T元/M、200T元/M、 250T 元/M、 350T 元/M、 400-500T 元/M3、表面处理包括:喷油加工、丝印加工、电镀加工、烫金加工等等喷油加工费 = 油漆用量*油漆单价+开油水用量*开油水单价+损耗*混合油单价+附助材料价喷油这里涉及到的又有很多,包括:开油比例、喷油面积、空间平面数、每平面喷枪扫射次数、喷涂时间、装治具时间、装治具人员数、装治具用附助材料价格(白电水、双面胶等)、干燥时间、干燥拉周期、检查时间、检查人员数等等。

很麻烦吧。

丝印加工费 = 油漆用量*油漆单价+开油水用量* 油水单价+损耗*混合油单价+附助材料价丝印与喷油的公式差不多,但涉及到的内容比喷油的简单些,只包括:手动丝印或者移印、丝印次数、干燥、检查时间及人员数。

电镀加工与烫金加工我们之前是外发了,具体的不太了解,不过我知道烫金是需要用烫金纸现经过烫金机器,怎么一磨一贴的就完成了。

4、包材费一般情况下只是胶袋价格、纸箱、刀卡、平卡价格,有些还会用到胶板、吸塑、汽泡袋、珍珠棉等,哦,在算价时,别忘了,要考虑到它的用量和循环次数哦!5、运输费比较简单,先查包装箱的包装产品个数,再看产品的包装外箱多大,根据车箱容量计算可以容纳的纸箱数,然后把老板给的运输费一除,就知道啦,基本上,分配到每个产品上的运输费都很少啦。

6、通关费是我们自己乱给的,看那个客户不顺眼就多点一点呗,这个费用也是很小很小的啦,一般都是在小数点后面三位。

注塑报价计算公式

注塑报价计算公式

总报价=材料成本+注塑机台时成本+注塑工艺费用+模具费用

1.材料成本:

材料成本=制品重量×材料单价

制品重量可以通过CAD软件计算得到,材料单价可以通过市场价格获取。

2.注塑机台时成本:

注塑机台时成本是指注塑机运行一小时所需的成本,包括电费、润滑

油费用、人工费用等。

注塑机台时成本=注塑机的小时使用价值+运行一小时所需耗材成本+

人工费用

注塑机的小时使用价值是注塑机的投资成本/年使用小时数。

3.注塑工艺费用:

注塑工艺费用包括成型周期时间、调机时间和开机时间等的人工费用、能耗费用等。

注塑工艺费用=(成型周期时间+调机时间+开机时间)×注塑机台时成

本

4.模具费用:

模具费用是制造模具所需的成本,包括材料费、加工费等。

模具费用=模具材料费用+模具加工费用

根据以上公式,可以计算出注塑报价。

需要注意的是,公式中的一些参数值需要根据实际情况进行估算或获取,如注塑机的投资成本、年使用小时数、注塑机的小时使用价值、材料单价、成型周期时间、调机时间、开机时间等。

这些参数值的准确性对注塑报价的准确性有很大影响,因此需要根据实际情况进行仔细估算和综合考虑。

塑胶件的成本计算公式

塑胶产品成本计算公式塑胶产品成本计算公式单价(VAT/17%)=材料费+加工费+包装费+管理费+税一、材料费:1、塑胶原料:A、透明产品:(产品净重+50%水口+5%损耗)X原料价格(VAT/17%)。

B、不透明产品:(产品净重+2%损耗)X原料价格(VAT/17%)。

2、油漆费:(喷油后产品重量-注塑产品重量+15%损耗)X色漆价格(VAT/17%)。

3、铜花母:价格按0.10元/个计算。

二、注塑及其加工费:1、成型费标准:注塑机型/吨位(T) 成型费(元/分钟)海天/80T ¥0.48海天/110T ¥0.57海天/150T ¥0.62海天/200T ¥0.75海天/250T ¥0.892、喷油费:A、大件产品(如外壳):价格按0.05元/个(含人工费)计算。

B、小件产品(如按键、封帽等):价格按0.05元/排(含人工费)计算。

3、丝印费A、普通丝印(1~3行字或符号):价格按0.03元/次/颜色(含材料和人工费)计算B、大丝印(4行字或符号以上):价格按0.04元/次/颜色(含材料和人工费)计算。

C、镜片丝印:加5%成品损耗。

注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位(T ) 工缴费( 元/小时) 设备吨位(T ) 工缴费( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350另一种注塑价格核算方法是按材料区分,规定材料价格*产品重量。

注塑成本预算

注塑产品单价主要由:原料成本+加工成本+管销成本+成品利润四个部份所构成。

1、原料成本: (成品重+水口重+耗损重)x塑料原料单价2、加工成本: (人工成本+机台成本+水电成本)x成形周期÷模穴数3、管销成本: 行政费用+运费+模具保养+房租+税金...4、成品利润:一、原料成本原料成本可以到很多网站上查到最新报价,机构人员最好要能定期了解原料价格的变化,这样在设计初始时就要决定好,同样是ABS,每个厂牌或是牌号,在物理性及适用性上都不同,或是所选用的原料牌号国内无人代理,或是没有可替代用料,这类状况都要事先排除.非原料本色之塑料成形品,需将原料价格加上0.3%的抽色加工费.原料成本中的耗损,大多以2%计算.主要为模温未达到前之塑料用料及成形不良品等.如为连续性生产(每次架模后,可连续生产15日以上),耗损可计算为0~1.2%.透明件或外观要求严格(如镜面处理或完全不可有污点),耗损最好是用3~3.5%计算.如果只知成品重量,需视模穴数及成品尺寸,将水口及耗损重量以成品重量之4~6%计算.另外,零件是否允许加水口料?添加比例是多少?7%还是25%?这个部份都要考虑进去.一般注塑厂在计价时,都会以纯料计算,但事实上,在零件没有特别的要求下,多数的注塑厂会添加10~15%左右的水口料.与其如此,不如就明定可添加比例是多少,以ABS来说,水口料如添加在7%以内时,MI值可以说几乎与纯料没什么差异.所以在非受力或外观零件(无喷漆等处理),水口料添加比例可以在20%左右.二、加工成本加工成本的计算比较复杂,此部份的计算基数大多要以经验做判断,塑料成本的高低,大多取决于此项成本. 人工成本+机台成本+水电成本这三项,可参考下列常用机台吨数费用:机台吨数费用(RMB/Hr)60~100吨32~40120~160吨42~53180~220吨50~78250~280吨80~105*由于每个注塑厂的生产条件、品质要求差异较大,此部份费用要视注塑厂能力,或要求调整.当只有零件尺寸时,要先能够推算模具的大约尺寸.如果零件投影尺寸在50mm以下,外侧也不走滑块(行位)时,模具的长宽约为零件尺寸+80mm(单边).例如一个上盖投影尺寸为40x50mm,模具的长度即计算为50+160=210mm,宽度计算为40+160=200mm.但事实上以这个尺寸的零件,我们会考虑到成形的经济效益,一般不会只开一穴(CAVE).至于要开2穴或2穴以上, 就靠你自己考虑了,模穴数多了也不见得好.模具穴数多,在每pcs成形时间虽然缩短,但如果每次生产的数量不是很多,会造成成形厂上下模时间及试模耗损过大,分摊在每pcs的成形品成本就会偏高,如一模二穴,模具长度除了零件尺寸要乘以2,还要加上GATE(水口)的范围,一般GATE尺寸估算在40mm左右,所以长度为(50x2)+40+160=300.现在模具厂大多使用现成固定尺寸的模座,每家模座厂的模座尺寸都不一样.所以当模具预计尺寸接近机台容许尺寸(导柱内距及容模量)时,最好要先与模具及成形厂商沟通,否则以大吨数机台生产小模具,在机台成本上会过高.注塑机台的选用,主要是根据注射机的最大锁模力来选用的.每个机台都有可达到的注射压力值,机台的锁模力除以注射压力,就是这个机台可选用的塑件产品的最大投影面积.成品的投影面积超过这个范围的话,就要重新选用更大锁模力的机台.选择适当的机台生产,除了模具尺寸要能符合机台容许尺寸,还要考虑机台的射出量及最大注塑压力是否合适.•锁模力: 实际锁模力应不超过机台的最大锁模力的80%.锁模力是根据产品的投影面积和产品材料的型腔压力计算的,一般ABS型腔压力取295~305kg/c㎡,PP 取195~205kg/c㎡.•射出量: 以体积计算,以(成品重+水口重)x模穴数÷塑料比重来计算.射出量以不超过机台的最大射出量的80%为上限.最大注塑压力:以不超过机台的最大压力的80%,这样可保证成形尺寸稳定.加工成本计算中还有一项比较麻烦的就是成形周期(成形时间)的计算,成形周期会因为机台螺杆尺寸、料筒温度、模具温度、注射压力、注射速度、补料(保压)、冷却时间、塑件形状及模具结构等因素而有相当大的差异,不是对注塑条件非常熟悉而且有经验的人,是无法正确估算的.简易的成形周期计算方式为射出量÷(机台射胶速率x0.8)x40~43.例如:以ABS成品重为110g,水口重7g,一模二穴,注塑机台为220t,机台射胶速率180,所以这个零件的成形周期为:(110+7)x2÷1.06÷(180X0.8X40=61.3s(注射时间约1.8s,保压时间约19.5s,冷却时间约40s).*当成形品厚度过厚,或是深度较深时,冷却时间会较长.如成形品成形后需过高温(如印刷、喷漆、电镀等),保压时间需增加.三、管销成本管销成本一般的估计以原料成本+加工成本的2%来计算,如为透明件或外观要求严格之对象,或是需外送加工等需增加额外之运费及特殊包装,以原料成本+加工成本的4%来计算.四、成品利润成品利润一般的估计以原料成本+加工成本的15~20%来计算,但有些注塑厂商会将利润并入机台吨数费用上,所以此部份的议价空间较大.以上是针对一般通用性的塑料零件,进行的计算方式。

塑料件成本核算方法

常见注塑机加工费和塑料件成本核算方法详细计算方法如下固定成本固定成本说明:固定成本是指:只要工厂开门运转,无论生产与否都要支出的成本。

以元为单位,计算到:单机元/天,小数保留三位(人民币:厘)。

固定成本测算仅适用于纯注塑企业单位。

如企业涵盖注塑、模具制造、成品装配等生产内容,其基础设施等费用应合理分割计算。

序号内容计算公式1.厂房折旧自有厂房:造价总额/30年÷255天租用厂房:年租金÷255天2.机器设备折旧机器设备总价÷10年÷225天3.基础设施维修费年维修费总额÷225天4.机器设备维修费年维修费总额÷225天5.财务费年附出利息总额÷225天6.管理费年支出总额÷225天7.电变压器摊派年支出总额÷225天8.不可预见费用9.其他10.小计1+2+3+。

9=X元/天11.单机成本Z元/天X元÷(注塑总容量(克)×利用率75%)=Y元/克/天Y元/克/天×单机克容量=Z元/天内容及公式说明:30年:一般工厂厂房设计使用寿命为50年,按30年计较为合理。

注塑总容量:工厂所有注塑机注塑量之和。

225天:一年有效工作日以225天计算。

10年:注塑机及相关设备使用寿命以10年计。

基础设施维修费:一般按基础设施总值2%估算机器设备维修费:一般按机器设备总值3%估算,再加上注塑模具费用。

管理费:行政人员工资、招待费、差旅费、交通费、证书费等等总和。

电变压器摊派:独立变压器的固定支出费用。

变动成本变动成本说明:变动成本是指:直接发生在产品本身的成本。

以元为单位,计算到:元/只(交付的合格品),小数保留三位(人民币:厘)。

加工费:元/每一模次序号内容计划公式12.单机每天(24小时)可生产模次实测×合格品率95%A13.工人工资每天三班总用工工资合计÷A14.电费机电总容量×0.75×24÷A15.固定成本摊销Z元/天÷A16.每模加工费B元/模次。

塑胶产品成本核算方法及公式

C元/只

原、辅材料费

18

原材料

原料克重单价×产品毛重

D元/只

19

辅助材料

三班消耗总值÷A

E元/只

包装费

20

单个产品包装费

实测计算

F元/只

运输费

21

运输费

实测计算

G元/只

二次加工费:组装、印刷等等

22

二次加工费

实测计算

H元/只

成本合计:

23

自营制品

B+C+D+E+F+G+H==K元/只

加工费:元/每一模次

序号

内容

计划公式

数额

12

单机每天(24小时)可生产模次

实测×合格品率95%

A

13

工人工资

每天三班总用工工资合计÷A

14

电费

机电总容量×0.75×24÷A

15

固定成本摊销

Z元/天÷A

16

每模加工费

B元/模次。

13+14+15=B元/模次。

模具费摊销:

17

单个产品模具费

(来模加工免计)

4、10年:注塑机及相关设备使用寿命以10年计。

5、基础设施维修费:一般按基础设施总值2%估算

6、机器设备维修费:一般按机器设备总值3%估算,再加上注塑模具费用。

7、管理费:行政人员工资、招待费、差旅费、交通费、证书费等等总和。

8、电变压器摊派:独立变压器的固定支出费用。

变动成本

变动成本说明:变动成本是指:直接发生在产品本身的成本。以元为单位,计算到:元/只(交付的合格品),小数保留三位(人民币:厘)。

塑胶产品成本计算公式

塑胶产品成本计算公式塑胶产品报价计算一个塑胶件的价格:原材料价格+成型加工费+表面处理加工费+包材费+运输费+通关费+管理费= 最终价格1、原材料价格= {产品单重+(水口重/出模数)*(1+损耗)}*原材料价格当然这里的原材料价格要化成g为单位啦,正常情况下,我们买原材料时都是按kg来算,而产品单重都用g来称呼。

2、成型加工费= 成型机台费用/ 24h / 3600s *(成型周期+损耗时间)注塑机每分钟费用:50T 0.29元/M、80T 0.48元/M、100T 0.57元/M、120T 0.6元/M、150T 0.62元/M、200T0.75元/M、250T 0.89元/M、350T 0.9元/M、400-500T 1.52元/M3、表面处理包括:喷油加工、丝印加工、电镀加工、烫金加工等等喷油加工费= 油漆用量*油漆单价+开油水用量*开油水单价+损耗*混合油单价+附助材料价喷油这里涉及到的又有很多,包括:开油比例、喷油面积、空间平面数、每平面喷枪扫射次数、喷涂时间、装治具时间、装治具人员数、装治具用附助材料价格(白电水、双面胶等)、干燥时间、干燥拉周期、检查时间、检查人员数等等。

很麻烦吧。

丝印加工费= 油漆用量*油漆单价+开油水用量* 油水单价+损耗*混合油单价+附助材料价丝印与喷油的公式差不多,但涉及到的内容比喷油的简单些,只包括:手动丝印或者移印、丝印次数、干燥、检查时间及人员数。

电镀加工与烫金加工我们之前是外发了,具体的不太了解,不过我知道烫金是需要用烫金纸现经过烫金机器,怎么一磨一贴的就完成了。

4、包材费一般情况下只是胶袋价格、纸箱、刀卡、平卡价格,有些还会用到胶板、吸塑、汽泡袋、珍珠棉等,哦,在算价时,别忘了,要考虑到它的用量和循环次数哦!5、运输费比较简单,先查包装箱的包装产品个数,再看产品的包装外箱多大,根据车箱容量计算可以容纳的纸箱数,然后把老板给的运输费一除,就知道啦,基本上,分配到每个产品上的运输费都很少啦。

塑料件成本核算方法

常见注塑机加工费和塑料件成本核算方法详细计算方法如下固定成本固定成本说明:固定成本是指:只要工厂开门运转,无论生产与否都要支出的成本。

以元为单位,计算到:单机元/天,小数保留三位(人民币:厘)。

固定成本测算仅适用于纯注塑企业单位。

如企业涵盖注塑、模具制造、成品装配等生产内容,其基础设施等费用应合理分割计算。

序号内容计算公式1.厂房折旧自有厂房:造价总额/30年÷255天租用厂房:年租金÷255天2.机器设备折旧机器设备总价÷10年÷225天3.基础设施维修费年维修费总额÷225天4.机器设备维修费年维修费总额÷225天5.财务费年附出利息总额÷225天6.管理费年支出总额÷225天7.电变压器摊派年支出总额÷225天8.不可预见费用9.其他10.小计1+2+3+。

9=X元/天11.单机成本Z元/天X元÷(注塑总容量(克)×利用率75%)=Y元/克/天Y元/克/天×单机克容量=Z元/天内容及公式说明:30年:一般工厂厂房设计使用寿命为50年,按30年计较为合理。

注塑总容量:工厂所有注塑机注塑量之和。

225天:一年有效工作日以225天计算。

10年:注塑机及相关设备使用寿命以10年计。

基础设施维修费:一般按基础设施总值2%估算机器设备维修费:一般按机器设备总值3%估算,再加上注塑模具费用。

管理费:行政人员工资、招待费、差旅费、交通费、证书费等等总和。

电变压器摊派:独立变压器的固定支出费用。

变动成本变动成本说明:变动成本是指:直接发生在产品本身的成本。

以元为单位,计算到:元/只(交付的合格品),小数保留三位(人民币:厘)。

加工费:元/每一模次序号内容计划公式12.单机每天(24小时)可生产模次实测×合格品率95%A13.工人工资每天三班总用工工资合计÷A14.电费机电总容量×0.75×24÷A15.固定成本摊销Z元/天÷A16.每模加工费B元/模次。

塑胶件的成本计算公式

塑胶产品成本计算公式塑胶产品成本计算公式单价(VAT/17%)=材料费+加工费+包装费+管理费+税一、材料费:1、塑胶原料:A、透明产品:(产品净重+50%水口+5%损耗)X原料价格(VAT/17%)。

B、不透明产品:(产品净重+2%损耗)X原料价格(VAT/17%)。

2、油漆费:(喷油后产品重量-注塑产品重量+15%损耗)X色漆价格(VAT/17%)。

3、铜花母:价格按0.10元/个计算。

二、注塑及其加工费:1、成型费标准:注塑机型/吨位(T) 成型费(元/分钟)海天/80T ¥0.48海天/110T ¥0.57海天/150T ¥0.62海天/200T ¥0.75海天/250T ¥0.892、喷油费:A、大件产品(如外壳):价格按0.05元/个(含人工费)计算。

B、小件产品(如按键、封帽等):价格按0.05元/排(含人工费)计算。

3、丝印费A、普通丝印(1~3行字或符号):价格按0.03元/次/颜色(含材料和人工费)计算B、大丝印(4行字或符号以上):价格按0.04元/次/颜色(含材料和人工费)计算。

C、镜片丝印:加5%成品损耗。

注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)设备吨位(T ) 工缴费( 元/小时) 设备吨位(T ) 工缴费( 元/小时)80 35-45 200 110-160100 45- 60 250 150-200120 65-85 300 180-220150 80-110 350 200-250180 95-140 400 250-350另一种注塑价格核算方法是按材料区分,规定材料价格*产品重量。

注塑类成本计算

最大注塑压力:以不超过机台的最大压力的80%,这样可保证成形尺寸稳定.

加工成本计算中还有一项比较麻烦的就是成形周期(成形时间)的计算,成形周期会因为机台螺杆尺寸、料筒温度、模具温度、注射压力、注射速度、补料(保压)、冷却时间、塑件形状及模具结构等因素而有相当大的差异,不是对注塑条件非常熟悉而且有经验的人,是无法正确估算的.简易的成形周期计算方式为射出量÷(机台射胶速率x0.8)x40~43.例如:以ABS成品重为110g,水口重7g,一模二穴,注塑机台为220t,机台射胶速率180,所以这个零件的成形周期为:(110+7)x2÷1.06÷(180X0.8X40=61.3s(注射时间约1.8s,保压时间约19.5s,冷却时间约40s).

二、加工成本

加工成本的计算比较复杂,此部份的计算基数大多要以经验做判断,塑料成本的高低,大多取决于此项成本. 人工成本+机台成本+水电成本这三项,可参考下列常用机台吨数费用:

机台吨数 费用(RMB/Hr)

60~100吨 32~40

120~160吨 42~53

*当成形品厚度过厚,或是深度较深时,冷却时间会较长.如成形品成形后需过高温(如印刷、喷漆、电镀等),保压时间需增加.

三、管销成本

管销成本一般的估计以原料成本+加工成本的2%来计算,如为透明件或外观要求严格之对象,或是需外送加工等需增加额外之运费及特殊包装,以原料成本+加工成本的4%来计算.

原料成本可以到很多网站上查到最新报价,机构人员最好要能定期了解原料价格的变化,这样在设计初始时就要决定好,同样是ABS,每个厂牌或是牌号,在物理性及适用性上都不同,或是所选用的原料牌号国内无人代理,或是没有可替代用料,这类状况都要事先排除.非原料本色之塑料成形品,需将原料价格加上0.3%的抽色加工费.原料成本中的耗损,大多以2%计算.主要为模温未达到前之塑料用料及成形不良品等.如为连续性生产(每次架模后,可连续生产15日以上),耗损可计算为0~1.2%.透明件或外观要求严格(如镜面处理或完全不可有污点),耗损最好是用3~3.5%计算.如果只知成品重量,需视模穴数及成品尺寸,将水口及耗损重量以成品重量之4~6%计算.另外,零件是否允许加水口料?添加比例是多少?7%还是25%?这个部份都要考虑进去.一般注塑厂在计价时,都会以纯料计算,但事实上,在零件没有特别的要求下,多数的注塑厂会添加10~15%左右的水口料.与其如此,不如就明定可添加比例是多少,以ABS来说,水口料如添加在7%以内时,MI值可以说几乎与纯料没什么差异.所以在非受力或外观零件(无喷漆等处理),水口料添加比例可以在20%左右.

注塑成型报价公式

注塑成型报价公式

报价=(材料成本+设备折旧与维护成本+人工成本)/(1-利润率)其中,各项成本计算如下:

1.材料成本:

材料成本=产品材料单价×产品重量

产品材料单价可以根据市场行情和供应商报价确定,产品重量可以通过注塑模具设计图纸或样品来计算。

2.设备折旧与维护成本:

设备折旧与维护成本=(设备购买价值-预计残值)/设备预计寿命+设备年维护成本

设备购买价值是指购买或租赁注塑机械设备的总价值,预计残值是设备使用完后的估值,设备预计寿命是设备的使用年限,设备年维护成本是设备每年维护所需的费用,可以从设备供应商处获得或自行计算。

3.人工成本:

人工成本=操作工时×工人时薪

操作工时是产品注塑成型所需的工时,工人时薪根据地区和工人技能水平确定。

4.利润率:

利润率是指预期获得的利润占报价的比例,可以根据市场需求和企业盈利目标进行调整。

根据以上公式,可以计算出注塑成型的报价。

需要注意的是,公式中的各项数值需要根据具体情况进行调整和估算,如材料成本、设备折旧与维护成本、人工成本等。

同时,报价还需要考虑其他因素,如批量生产、交货期限等。

注塑产品成本核算表格

注塑产品成本核算表格篇一:塑胶产品成本计算公式单价(VAT/17%),材料费+加工费+包装费+管理费+税一、材料费:1、塑胶原料:A、透明产品:(产品净重+50%水口+5,损耗)X原料价格(VAT/17%)。

B、不透明产品:(产品净重+2,损耗)X原料价格(VAT/17%)。

2、油漆费:(喷油后产品重量-注塑产品重量+15,损耗)X色漆价格(VAT/17%)。

<br /3、铜花母:价格按0.10元/个计算。

二、注塑及其加工费:1、成型费标准:<br /注塑机型/吨位(T) 成型费(元/分钟)海天/80T,0.48海天/110T,0.57海天/150T ,0.62海天/200T ,0.751海天/250T,0.892、喷油费:A、大件产品(如外壳):价格按0.05元/个(含人工费)计算。

B、小件产品(如按键、封帽等):价格按0.05元/排(含人工费)计算。

3、丝印费A、普通丝印(1,3行字或符号):价格按0.03元/次/颜色(含材料和人工费)计算B、大丝印(4行字或符号以上):价格按0.04元/次/颜色(含材料和人工费)计算。

C、镜片丝印:加5%成品损耗。

注塑件费用=材料费+加工费+包装费+运输费说明:1. 材料费=【(1+材料损耗)*产品重量*批量+调机损耗材料重量+正常报废率*产品重量*批量】*材料单价/批量其中材料损耗一般为3%-5%;调机损耗材料重量和正常报废产品重量一般产品为5000g---15000g2.加工费=(调机时间/批量+成型时间/模具穴数)*注塑机工缴费其中据我了解目前上海地区注塑机工缴费按注塑机吨位区分为(国产设备)2设备吨位 (T ) 工缴费 ( 元/小时) 设备吨位 (T ) 工缴费 ( 元/小时)80 35-45 200 110-160100 45- 60 250150-200120 65-85 300180-220150 80-110350200-250180 95-140 400 250-350另一种注塑价格核算方法是按材料区分,规定材料价格*产品重量。

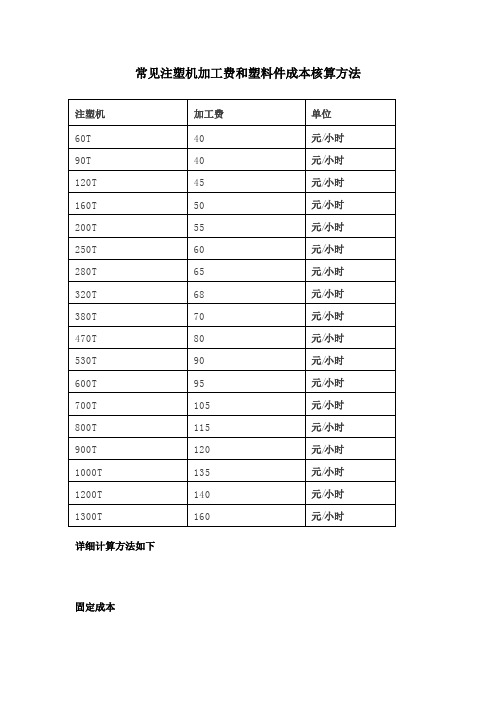

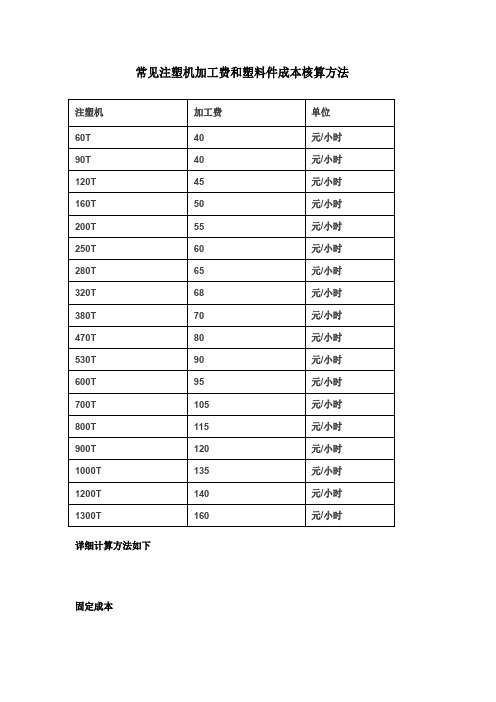

常见注塑机加工费和塑料件成本核算方法

从60T-1300T常见注塑机的注塑加工费,见下表,注意:只是来料来模具纯注塑加工费(工交费)啊,仅供参考,亏本了别找我,不认的。

注塑机加工费单位60T40元/小时90T40元/小时120T45元/小时160T50元/小时200T55元/小时250T60元/小时280T65元/小时320T68元/小时380T70元/小时470T80元/小时530T90元/小时600T95元/小时700T105元/小时800T115元/小时900T120元/小时1000T135元/小时1200T140元/小时1300T160元/小时详细计算方法如下:固定成本固定成本说明:固定成本是指:只要工厂开门运转,无论生产与否都要支出的成本。

以元为单位,计算到:单机元/天,小数保留三位(人民币:厘)。

固定成本测算仅适用于纯注塑企业单位。

如企业涵盖注塑、模具制造、成品装配等生产内容,其基础设施等费用应合理分割计算。

序号内容计算公式1.厂房折旧自有厂房:造价总额/30年÷255天租用厂房:年租金÷255天2.机器设备折旧机器设备总价÷10年÷225天3.基础设施维修费年维修费总额÷225天4.机器设备维修费年维修费总额÷225天5.财务费年附出利息总额÷225天6.管理费年支出总额÷225天7.电变压器摊派年支出总额÷225天8.不可预见费用9.其他10.小计1+2+3+。

9=X元/天11.单机成本Z元/天X元÷(注塑总容量(克)×利用率75%)=Y元/克/天Y元/克/天×单机克容量=Z元/天内容及公式说明:30年:一般工厂厂房设计使用寿命为50年,按30年计较为合理。

注塑总容量:工厂所有注塑机注塑量之和。

225天:一年有效工作日以225天计算。

10年:注塑机及相关设备使用寿命以10年计。

基础设施维修费:一般按基础设施总值2%估算机器设备维修费:一般按机器设备总值3%估算,再加上注塑模具费用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

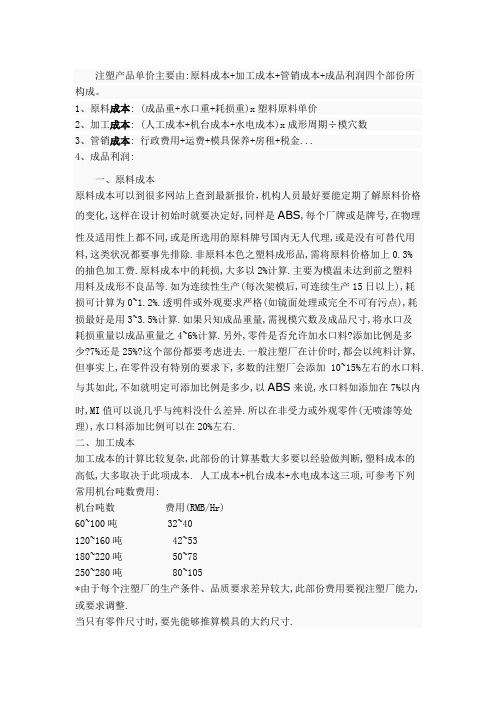

TOTAL:

20%

0.739 0.864 59,120

69,170 1

5K

小计 材料成本

20%

0.847 0.991 68,535

80,186 1

5K

人工成本

机台成本

1.586 1.855

127,655 149,356

分析表

备注

1.197 占比

0.000

0%

0.177 15%

0.953 80%

材料成本小计: 0.000 0.000

45

双色160T 81.82 0.511

1

0.094

6%

0.000

机台成本小计: 0.953

人工成本小 计:

0.177

包材小 计:

0.000

0.644

物料型号

图示

工艺

模胚

热流道 模芯材质 模具寿命 开模周期

模数

成本核算 管理费用 (元/PCS) (5%)

运输费

注塑素材 龙记3P

模号 胶件名称 1 2

总表 序号 物料描述

1 2

成本分析表

材质

尺寸(mm)

原料单价 (元/KG)

表面处理

出模数 (个/啤)

产品净重 (g/PCS)

流道净重 (g/啤)

材料成本S)

材料合计 模内五金 (元/PCS) (元/PCS)

周期 (S/啤)

机台型号

机台成本 机台成本 操作员数 (元/H) (元/PCS) (人/机)

人工单价 注塑损耗 包材 (元/PCS) (%) (元/PCS)

注塑单价(元/pcs)

0.0

注塑素材

2

27.2

14

0.000 0.000 0.000 0.000

40

住友320T 79.54 0.442

1

0.083

5%

0.000

0.553

0.0

注塑素材

2

81.2

18

0.000 0.000 0.000 0.000

N

S136 50万啤 25天

1*2

0.553 0.028

0.035

注塑素材 龙记3P

N

S136 50万啤 25天

1*2

0.644 0.032

0.030

TOTAL: 1.197

利润比率

报价(不 报价(含 含税RMB) 税17%)

模具费用 (不含税 RMB)

模具费用 (含税17%)

用量

MOQ/最小订 单