注塑机台螺杆知识

注塑机台螺杆知识

三. 注塑机螺杆和塑化品质的关系

• 螺杆影响塑化品质的5个主要原因:

• 细长比 • 压缩比 • 背压 • 螺杆转速 • 电热温度设定

1.细长比 a.细长比=螺杆工作长度/螺杆直径; b.细长比大,则吃料易均匀,但容易过火; C.热稳定性较佳之塑料可用较长之螺杆,以提高混炼性而不虑烧焦;热 稳定性较差之塑料,可用较短之螺杆或螺杆尾端无螺纹;

180~220

200~230

260~310

280~320

240~280

250~300

165~185

175~195

400~1,000 700~1,000 600~1,500 800~1,100 400~1,000

射出压力 Kg/cm2

400~1,300 800~1,500 700~1,500 800~1,500 850~1,400 1,000~1,500

四. 螺杆射胶功能

a. 射胶螺杆之功能:

• 加料 • 输送 • 压缩 • 熔化 • 排气 • 均化

b. 螺杆之重要几何尺寸:

• 螺杆直径 • 进料段

螺杆关键尺寸

• 压缩段

• 计量段

• 进料牙深

• 计量牙深

C. 螺杆重要几何尺寸的介绍:

• 螺杆直径与所要求之射出容积相关 • 射出容积 = 1/4π ×D2×(射出行程)×0.85 • 一般而言,D2与最高射出压力成反比D愈大,押出

率愈大;Q =1.29D2HmNr×60/1000(kg/Hr)

五. 螺杆:入料段、压缩段、计量段介绍

1.入料段: a. 负责塑料的输送、推挤与预热应保证入料段结束时开始熔

融,预热到熔点。 b. 固态比热↑、熔点↑、潜热↑,加热到熔点需热多,入料

PET专用注塑机螺杆简单介绍

PET专用注塑机螺杆简单介绍1.熔点250℃-260℃,吹塑PET成型温度较广,约255℃-290℃,增强级GF-PET可达290℃-315℃等;2.熔点高,粘度低,与金属附着力大,易水解;3.亲水性,粘料在高温下对水比较敏感,干燥温度150℃-160℃,时间4小时以上。

参数选择:1.L/D一般取20-22,三段分布L1=50-60%,L2=20-30%;2.采用低剪切,低压缩比的螺杆压缩比ε=1.8-2.2,因为剪切过热导致变色或不透明h3=0.09-0.10D;3.使用回收料(片料)时,加大加料段的输送能力,采用强制进料塑化系统。

PET瓶注拉吹技术发展趋势随着食品(包括饮料)及医疗产品等对包装瓶的大量需求,极大地带动了PET注拉吹设备和技术的发展,而啤酒和果汁等对长货架期的要求,则大大促进了PET瓶阻渗技术的提高。

塑料拉伸吹塑又称双轴取向吹塑,是一类在聚合物的高弹态下通过机械方法(拉伸杆或拉伸夹具)轴向拉伸型胚、用压缩空气径向吹胀(拉伸)型胚以成型包装容器的方法。

按型胚的成型方法分,拉伸吹塑有注射拉伸吹塑和挤出拉伸吹塑两种。

若按工序来分,拉伸吹塑又可分成一步法和两步法两种。

在一步法中,型胚的成型、冷却、加热、拉伸和吹胀以及瓶子的取出均在一台机械上依次完成;两步法则先成型出型胚,并使之冷却至室温,成为半成品,过后再把型胚送入经加热的拉伸吹塑机械中,成型为瓶子,即型胚的成型及其拉伸与吹胀分别在两台机械上进行。

拉伸吹塑成型可使聚合物分子链沿轴向和周向排列,从而使制品的机械性能、阻渗性能、光学性能和耐化学药品性得到提高。

目前应用于拉伸吹塑成型的塑料主要有PET、PVC、PP、PAN这四种,而其中的PET则主要是通过注射拉伸吹塑的方法(包括一步法和两步法)成型为瓶,以用于液体的包装。

塑料拉伸吹塑又称双轴取向吹塑,是一类在聚合物的高弹态下通过机械方法(拉伸杆或拉伸夹具)轴向拉伸型胚、用压缩空气径向吹胀(拉伸)型胚以成型包装容器的方法。

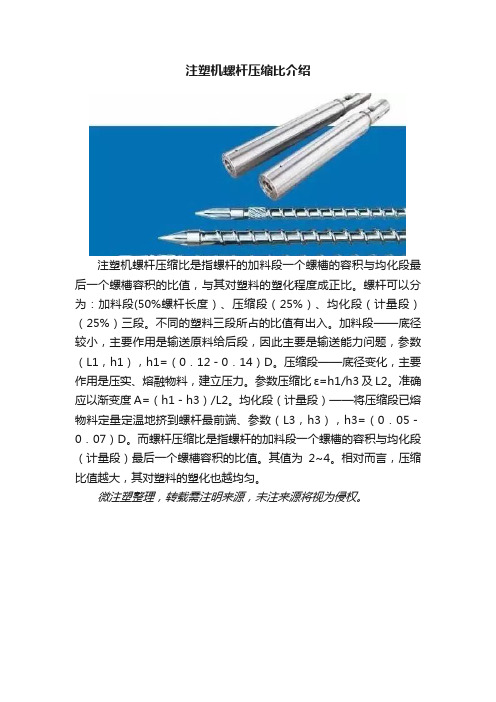

注塑机螺杆压缩比介绍

注塑机螺杆压缩比介绍

注塑机螺杆压缩比是指螺杆的加料段一个螺槽的容积与均化段最后一个螺槽容积的比值,与其对塑料的塑化程度成正比。

螺杆可以分为:加料段(50%螺杆长度)、压缩段(25%)、均化段(计量段)(25%)三段。

不同的塑料三段所占的比值有出入。

加料段——底径较小,主要作用是输送原料给后段,因此主要是输送能力问题,参数(L1,h1),h1=(0.12-0.14)D。

压缩段——底径变化,主要作用是压实、熔融物料,建立压力。

参数压缩比ε=h1/h3及L2。

准确应以渐变度A=(h1-h3)/L2。

均化段(计量段)——将压缩段已熔物料定量定温地挤到螺杆最前端、参数(L3,h3),h3=(0.05-0.07)D。

而螺杆压缩比是指螺杆的加料段一个螺槽的容积与均化段(计量段)最后一个螺槽容积的比值。

其值为2~4。

相对而言,压缩比值越大,其对塑料的塑化也越均匀。

微注塑整理,转载需注明来源,未注来源将视为侵权。

PET专用注塑机螺杆简单介绍

PET专用注塑机螺杆简单介绍第一篇:PET专用注塑机螺杆简单介绍PET专用注塑机螺杆简单介绍1.熔点250℃-260℃,吹塑PET成型温度较广,约255℃-290℃,增强级GF-PET可达290℃-315℃等;2.熔点高,粘度低,与金属附着力大,易水解;3.亲水性,粘料在高温下对水比较敏感,干燥温度150℃-160℃,时间4小时以上。

参数选择:1.L/D一般取20-22,三段分布L1=50-60%,L2=20-30%;2.采用低剪切,低压缩比的螺杆压缩比ε=1.8-2.2,因为剪切过热导致变色或不透明h3=0.09-0.10D;3.使用回收料(片料)时,加大加料段的输送能力,采用强制进料塑化系统。

PET瓶注拉吹技术发展趋势随着食品(包括饮料)及医疗产品等对包装瓶的大量需求,极大地带动了PET注拉吹设备和技术的发展,而啤酒和果汁等对长货架期的要求,则大大促进了PET瓶阻渗技术的提高。

塑料拉伸吹塑又称双轴取向吹塑,是一类在聚合物的高弹态下通过机械方法(拉伸杆或拉伸夹具)轴向拉伸型胚、用压缩空气径向吹胀(拉伸)型胚以成型包装容器的方法。

按型胚的成型方法分,拉伸吹塑有注射拉伸吹塑和挤出拉伸吹塑两种。

若按工序来分,拉伸吹塑又可分成一步法和两步法两种。

在一步法中,型胚的成型、冷却、加热、拉伸和吹胀以及瓶子的取出均在一台机械上依次完成;两步法则先成型出型胚,并使之冷却至室温,成为半成品,过后再把型胚送入经加热的拉伸吹塑机械中,成型为瓶子,即型胚的成型及其拉伸与吹胀分别在两台机械上进行。

拉伸吹塑成型可使聚合物分子链沿轴向和周向排列,从而使制品的机械性能、阻渗性能、光学性能和耐化学药品性得到提高。

目前应用于拉伸吹塑成型的塑料主要有PET、PVC、PP、PAN这四种,而其中的PET则主要是通过注射拉伸吹塑的方法(包括一步法和两步法)成型为瓶,以用于液体的包装。

塑料拉伸吹塑又称双轴取向吹塑,是一类在聚合物的高弹态下通过机械方法(拉伸杆或拉伸夹具)轴向拉伸型胚、用压缩空气径向吹胀(拉伸)型胚以成型包装容器的方法。

浅谈注塑机A.B.C三种螺杆

浅谈注塑机A.B.C三种螺杆玩注塑了解更多详情我们知道,注塑机的注射量、注射压力、注射速率、塑化能力、合模面积、合模力、开合模速度、空循环时间等参数是设计、制造、购置和使用注射机的主要技术参数。

今天我们就来了解一下注塑机的螺杆长度与注射行程之间的关系。

乍看,两者没有关系,其实存在微妙的“质与量”的关系,其比率是个质的尺度。

螺杆的长度,一般不用绝对长度,而用相对於直径的长度来衡量。

这样,不同直径的螺杆亦可比较长度。

这个长度叫长径比,以L/D代表。

螺杆长度当然只算有螺纹的部份。

更准确的算法是算到料斗的中线,称之为有效长度或有效长径比。

一台注塑机通常有三条螺杆可选,称为A、B、C螺杆,直径分别为小、中(标准)、大。

它们的长径比为22、20、18左右。

温度不均已塑化塑料叫熔融,储在螺杆的顶端,准备下次注射时使用。

理想的熔融是温度均匀的。

但一般情况事实并非如此。

由於加热瓦并非360°包围着料筒,而是有个缺口,因此环向温度不均匀。

加热瓦的热量由外传内,加上熔融传热不良,所以径向温度不均匀。

塑化时,螺杆随着後退。

有效长度因此逐渐降低。

加料行程(注射行程)越大,有效长度变化越大,轴向的温度亦越不均匀。

熟悉挤出机的读者都知道挤出螺杆是不往後退的。

因此,挤出的熔融是没有轴向温差的。

若熔融温度相差15°C,成品的外观、机械性能等都不会平均。

多腔的模具更会产生腔与腔之间的成品差异,甚至一腔不满,一腔飞边,况且此情况没有规律。

要改善这情况,注射行程应设计为B螺杆直径的4倍。

有效长径比的变化亦因此为4。

这样的话,注射行程便是A螺杆直径的4.4倍,亦是C螺杆直径的3.7倍。

径向温差以A螺杆最大,C螺杆最小。

增加长径比增加长径比会降低轴向温差,原因是螺杆长了,塑料要多转几圈才跑到螺杆的末端。

搅拌多了,温度便更均匀。

在注射行程不变的情况下,螺杆越长,“注射行程÷螺杆长度”下降,故轴向温差亦下降。

而B螺杆若能有22的长径比,当然比20的长径比佳。

注塑机台螺杆知识资料

塑膠特性

熱固性 硬質PVC、高黏度PU等熱 敏性 一般塑膠 PC、POM等高溫穩定性塑 膠

混色能力選擇螺杆

混色能力

以染好顏色之膠粒成型為宜,避 免色差發生。 以色母在料管內混煉、染色、成 型品質均勻,色差不良較小。

細長比

14~16

細長比

12~16

17~18

18~22 22~24

16~18

a. 負責塑膠的輸送、推擠與預熱應保證入料段結束時開始熔 融,預熱到熔點。

b. 固態比熱↑、熔點↑、潛熱↑,加熱到熔點需熱多,入料 段應長固態熱傳導係數↓,傳熱慢、塑膠中心溫升慢,入料 段應長預熱↑,入料段可短。 c. 結晶性料最長(如:POM、PA); 非晶性料次之(如:PS、PU); 熱敏性最短(如:PVC)。

B.料筒的加熱段的溫度設置 設置精確的溫度要經過無數個週期迴圈才能調整到但。料簡 內的塑膠是由兩方向的熱量供給使其溶化的。 —方面由外 部加熱困供熱;另—方面由螺杆轉動產生的摩擦熱供給。因 此在設置加熱圈的溫度時就要根據螺杆的形狀、產生的摩擦 熱一起綜合考慮。對於一個注塑機,—個指定的產品及所用 的原料還需考慮以下各因素。

A:使用壽命;雙金屬較氮化產品 B:銷售成本; 雙金屬較氮化產品 C:使用工效; 雙金屬較氮化產品 5.關於合金材料的介紹:(4種)

A級:鐵+鉻+鎳+硼+碳化鎢 B級:鐵+鈷+鉻+硼 C級:鐵+鎳+硼 普通一般材料

4~6=1 13;Cr+Ni+B+Cgrbide Fe+Co+Cr+B Fe+Ni+B 38CrMoAIA材料

2.雙金屬螺杆的製造工藝: 是在38CrMoAIA的基材上,根據使用者的需要,切割成型槽後, 將一種特殊的合金材料熔化,用特殊方法均勻地覆合在母 材上, 並根據使用者的特殊要求,用不同的配方達到最佳的 效果,而這種均勻覆合在母材上的合金完全無縫隙、孔洞, 不滲水,然後經消除應力後,磨削至所需的圖紙尺寸要求,這 種特殊覆合母體與工整半熔化狀態下, 硬度指標可達到 HRC59-64,母材全鍍硬鉻兩層6~8絲。

注塑机螺杆三件套

注塑机螺杆三件套

1、分流梭(过胶头)

分流梭是装在螺杆前端形状象鱼雷体的零件。

分流梭在塑料塑化时的作用主要是分流混合塑料熔体,使熔体进一步混炼均匀。

同时分流梭还有在塑化时限定止逆环位置的作用。

为了进一步加强混炼作用,建议在250吨以上锁模力注塑机上采用屏障型混炼结构的分流梭。

不仅可以提高制品颜色的均匀程度,也使制品的机械强度更高。

2、止逆环(过胶圈)

顾名思义,止逆环的作用就是止逆。

它是防止塑料熔体在注射时往后泄漏的一个零件。

在注射时,止逆环和止逆垫圈(过胶垫圈)接触形成一个封闭的结构,阻止塑料熔体从螺杆向后泄漏;一台注塑机注塑制品重量的精密程度与止逆环止逆动作的快慢关系很大。

而一个止逆环动作反应的快慢,是由它的止逆动作行程、密封压合时间,离开分流梭时间等因素决定的。

通过实验确定最优化的止逆面参数、止逆环与分流梭贴合参数、止逆环与机筒间隙参数等。

可以实现高精密注射量控制。

3、射嘴

射嘴是联接料筒和模具的过渡部分。

注射时,料筒内的熔料在螺杆的推动下,以高压和快速流经射嘴注入模具。

因此射嘴的结构形式、喷孔大小以及制造精度将影响熔料的压力和温度损失,射程远近、补缩作用的优劣以及是否产生“流涎"现象等。

注塑螺杆介绍_20160225

螺杆长径比与剪切混炼元件

螺杆长径比与剪切混炼元件各有各的功能,在一定情况下,可以相互之间弥补不足。对剪切敏感的塑料的塑化,在螺杆长径比不足的情况下,可以通过增加剪切/混炼元件,提高 熔融率。 对于对剪切不敏感的热焓高的塑料的塑化,剪切/混炼元件不能代替螺杆长径比的功能,必需具备足够大的长径比的螺杆,使具有较长的滞留时间,吸收到足够的热量,才能得到 足够均化的熔体。加入较长纤维的塑料,纤维塑化过程中往往受到集中剪切而破坏,采用较大长径比的螺杆,较长的滞留时间会达到较好的分散性和捏和性。例如,PP塑化,PP对 剪切不敏感,热焓值高,塑化需吸收的热量大,必需要经过足够长的路径才能达到熔融。 热焓;热力学中表征物质系统能量的一个重要状态参量,常用符号H表示。对一定质量的物质,焓定义为H=U+pV,式中U为物质的内能,p为压力,V为体积。单位质量物质的焓称为

到加长,同时降低螺杆的压缩比,目前由以前的2.8~3降低到2.2,以提高计量精度和塑化均一性。例如,一根巾42mm的螺杆,螺杆长径比由19提高到21.5,计量段的长度由

4.5D提高到6D,其余参数不变,塑化PS质量在241.39-241.89之间变化,质量重复精度达到O.2%,比原来的l%提高了5倍,这从一个方面说明了计量段的长度对计量精度起到 十分重要的作用。

比焓,表示为h=u+p/ρ ,u为单位质量物质的内能(称为比内能),ρ 为密度,1/ρ 为单位质量物质的体积。焓具有能量的量纲,一定质量的物质按定压可逆过程由一种状态变为另 一种状态,焓的增量便等于在此过程中吸入的热量。

计量段螺槽深度h3

螺杆长径比的提高,可适当降低压缩比。以前螺杆长径比为18时,压缩比一般为2.8,现在螺杆长径比提高后,压缩比~般为2.2。同时,相应计量段的槽深也减小了,可得到更 均匀的熔融体和提高塑化能力。粘度低、流动性好、热稳定性好的塑料塑化, 采取大的压缩比和较深的计量段深度;粘度高、易热分解的塑料塑化,采取小的压缩比和较浅的计量段深度。无定形塑料,可增加计量段槽深,槽深取0.06D"-'0.07D,以降低

注塑机台螺杆知识

a. 负责塑料的输送、推挤与预热应保证入料段结束时开始熔 融,预热到熔点。

b. 固态比热↑、熔点↑、潜热↑,加热到熔点需热多,入料 段应长固态热传导系数↓,传热慢、塑料中心温升慢,入料 段应长预热↑,入料段可短。 c. 结晶性料最长(如:POM、PA); 非晶性料次之(如:PS、PU); 热敏性最短(如:PVC)。

B.料筒的加热段的温度设置 设置精确的温度要经过无数个周期循环才能调整到但。料简 内的塑料是由两方向的热量供给使其溶化的。 —方面由外 部加热困供热;另—方面由螺杆转动产生的摩擦热供给。因 此在设置加热圈的温度时就要根据螺杆的形状、产生的摩擦 热一起综合考虑。对于一个注塑机,—个指定的产品及所用 的原料还需考虑以下各因素。

5.螺杆温度设定:

塑料种类

结晶性塑料一般温度控制

料管温度℃ 喷出料管 温度℃ 射出压力Kg/cm2

a.使滞留于料管及螺杆 内之冷硬树脂熔融以 利螺杆之转动,提供 树脂获得熔融所需的 一部份热量。

HDPE PP

210℃后降温 呈 180℃操作 200~270

200~220 210~280

500~1,500 400~1,000

鸠拉康

非晶性塑料一般温度控制

塑料种类 料管温度℃

喷出料管 温度℃ 射出压力 Kg/cm2

PS ABS PMMA PC 变性PPO 硬质PVC

180~240 200~230 180~220 260~310 240~280 165~185

190~260 200~240 200~230 280~320 250~300 175~195

尼龙(结晶性料)2~3圈,约占15%螺杆的工作长度。

高黏度、耐火性、低传导性、高添加物,占40%~50%螺杆 的工作长度。

注塑机螺杆的基本型号和主要参数

注塑机螺杆的基本型号和主要参数注塑螺杆的基本型式及主要参数一般螺杆分为三段即加料段,压缩段,均化段。

加料段——底经较小,主要作用是输送原料给后段,因此主要是输送能力问题,参数(L1,h1),h1=(0.12-0.14)D。

压缩段——底经变化,主要作用是压实、熔融物料,建立压力。

参数压缩比ε=h1/h3及L2。

准确应以渐变度A=(h1-h3)/L2。

均化段(计量段)——将压缩段已熔物料定量定温地挤到螺杆最前端、参数(L3,h3),h3=(0.05-0.07)D。

对整条螺杆而言,参数L/D-长径比L/D利弊:L/D与转速n,是螺杆塑化能力及效果的重要因素,L/D大则物料在机筒里停留时间长,有利于塑化,同时压力流、漏流减少,提高了塑化能力,同时对温度分布要求较高的物料有利,但大之后,对制造装配使用上又有负面影响,一般L/D为(18~20),但目前有加大的趋势。

其它螺距S,螺旋升角φ=πDtgφ,一般D=S,则φ=17°40′。

φ对塑化能力有影响,一般来说φ大一些则输送速度快一些,因此,物料形状不同,其φ也有变化。

粉料可取φ=25°左右,圆柱料φ=17°左右,方块料φ=15°左右,但φ的不同,对加工而言,也比较困难,所以一般φ取17°40′。

棱宽e,对粘度小的物料而言,e尽量取大一些,太小易漏流,但太大会增加动力消耗,易过热,e=(0.08~0.12)D。

总而言之,在目前情况下,因缺乏必要的试验手段,对螺杆的设计并没有完整的设计手段。

大部分都要根据不同的物料性质,凭经验制订参数以满足不同的需要,各厂大致都一样。

下面就几种专用螺杆的设计结合其物料特性作简单介绍:一.PC料(聚碳酸酯)特点:①非结晶性塑料,无明显熔点,玻璃化温度140°~150℃,熔融温度215℃~225℃,成型温度250℃~320℃。

②粘度大,对温度较敏感,在正常加工温度范围内热稳定性较好,300℃长时停留基本不分解,超过340℃开始分解,粘度受剪切速率影响较小。

注塑的螺杆的简介

注塑的螺桿的簡介在前面一章已做了一些相應的介紹:接下來首先要講的是注塑成型的加工中,螺桿所起的作用,產品是否穩定,沒有好的螺桿就很難生產出好的產品(假設條件是穩定的)。

以下是螺桿的大概形狀:下面就講一下螺桿的動作及原理:計量計量初始位置供应到料斗内的材料在旋转螺杆推动下往前推动。

此时的材料,在旋转螺纹内进行混合,并被料筒加热板的热量以及旋转螺纹提供的剪切热溶解(這就叫塑化),从而堆积在旋转螺杆的前端。

前端的树脂继续堆积,旋转螺杆因为受到来自树脂的压力而后移。

这就是计量。

松退當入料動作完成後,螺桿會再向後抽一點另外,旋转螺杆顶端堆积的树脂存在有残余压力,计量完成后,又可能从喷嘴的端点发生树脂泄漏。

为了避免这种情况,从相反的方向向射出气缸施加压力,在旋转螺杆部发生旋转的状态下强制退后。

这叫回吸(松退),松退的長度以及速度都要看產品的材質來定了,如果松退拉的太長,就可能會有銀絲,同時速度也不能過快,特殊材料例外,如:PC+GF P BT PA 等,就要拉的長一點,因為這些材質容易溢料,在,這些材料的正常設定值為10m m左右,其它大多數材質為:3~5m m左右。

背壓背壓來源初学者老是搞不清楚背压到底是做什么的,在这里特别讲解一下:螺杆通过旋转对料筒里的塑料进行塑化及混合,并将其送到螺杆顶端。

同时存储于螺杆顶端的熔融塑料会对螺杆产生反作用力,螺杆受到这个反作用力的挤压会后退。

此时正是计量快要结束射出正准备开始的时候,如果螺杆后退就会影响塑化混合的效果,并且不利于排气,所以要抑制螺杆的后退,方法就是通过注射油缸微施压力。

这个压力就是螺杆背压。

压力值可直接在螺杆驱动装置附近的背压压力表上读出。

以下是在射出及入料時的止逆環狀態止逆環止逆環保压当旋转螺杆前进到保压转换位置时,转换为保压控制。

一般情况下,射出时指速度控制、保压时指压力控制,所以射出→保压转换同时又是速度控制→压力控制的转换射出完成持續供給壓力,在我們的生產過程中,常有說射出不穩定,是常有產品跑毛邊,下一模又出現射不飽的現象,最先懷疑的是機台不穩定,但是又不能馬上知道是那個環節有問題,能和此情況有關的就有以下幾種情況:1.機台的壓力系統不穩定2.機台的油路系統不穩定3.機台的螺桿不穩定4.機台的原始設定(射尺位置)有偏移就以上幾點要是一項一項的查要花好多的時間,在這幾點裡能最快排除的就是螺桿這一項了,以下是排除是否是螺桿引起的方式:1.射出時間在機台的射出一項裡有設定射出時間,在正常生產射出時通常設的時間都比實際用時長一些,比如一個產品正常射出要 3.5秒的話,我們常會設定在5秒右左,當然一切正常的話是用不了5秒的,如果真的用完了設定的時間那就表示是機台的油路或壓力有可能存在問題2.射出終點在機台的成型記錄中,每一模都有射出終點位置記錄,正常情況下每一模的終點位置不會相差太大,比如:前一模在13.5mm,下一模也就是在13.0~14.0之間,好的機台也只在0.2mm 左右,如果射出終點都是歸零的,而且不論料位怎樣加大,同時射出的時間也沒有用完,就象正常射出一樣,但是產品就是不能射飽,這時就一定要查看螺桿了,不過可以試一下:在一模射出完成之後不要開模,切換成手動射一模,看射出時螺桿的位置是不是前進很大,如果動作很大,這時我們要查的就有兩個地方,第一個地方是射嘴與螺桿接觸處是不是有漏膠;第二個地方就是要查螺桿及料管是不是磨損了,這就要請廠商協助了。

挤塑机螺杆知识

挤塑机螺杆知识一、螺杆的类型为适应不同塑料加工的需要,螺杆的型式有很多种,常见的有以下几种:渐变型(等距不等深),渐变型(等深不等距),突变型,鱼雷头型等。

1、螺杆的选择螺杆型式的选用主要根据塑料的物理性能及挤塑机的生产技术规范来确定。

(1)非结晶型聚合物的软化是在一个比较宽的温度内完成的,一般选用等距渐变螺杆。

结晶型聚合物熔融的温度范围比较窄,一般选用等距突变螺杆。

(2)在小型挤塑机上,如φ45挤塑机螺杆采用的是等距不等深的全螺纹型式,螺杆的长径比较小,主要用于挤出小截面的绝缘层和护套层,挤出速度较快。

(3)中型螺杆采用等距而螺纹深度渐变的全螺纹型式,它的长径比比小型螺杆大些,螺纹的节距相等,从根部起由浅到深。

螺纹端部的螺纹较深,根部的螺纹较浅,这样塑料挤出量较多,又不影响螺杆强度,挤出速度快,塑料塑化好,是一般中小型挤塑机生产绝缘层和护套层的理想螺杆。

(4)大型螺杆直径一般在150mm以上,如φ150、φ200、φ250挤塑机。

大型螺杆采用两种型式,一是等距不等深,如φ150、φ200挤塑机;二是螺杆分三段,即等距等深、等距不等深、不等距不等深,如φ250挤塑机,压缩比在2~3之间,长径比在15:1左右,主要用于生产大截面的电线电缆绝缘层和护套层。

二、螺杆的主要参数螺杆的主要参数有直径、长径比、压缩比、螺距、螺槽宽度、螺槽深度、螺旋角、螺杆与机筒之间的间隙等,这些参数对挤塑工艺和性能有很大影响。

1、螺杆直径Ds螺杆直径即螺纹的外径,挤塑机的生产能力(挤塑量)近似与螺杆直径的平方成正比,在其它条件相同时,螺杆直径少许增大,将引起挤出量的显著增加,其影响甚至比螺杆转数的提高对挤出量的影响还大。

故常用螺杆直径来表征挤塑机规格大小的技术参数。

2、螺杆长径比L/Ds螺杆工作部分长度L与螺杆直径Ds之比称为长径比,在其它条件一定时(如螺杆直径),增大长径比就意味着增加螺杆的长度。

L/Ds 值大,温度分布合理有利于塑料的混合和塑化,此时塑料在机筒中受热的时间也较长,塑料的塑化将充分、更均匀。

如何选择和使用注塑机螺杆

注塑机螺杆知识大全一、注塑机螺杆材质分类1、HPT全硬化粉末合金螺杆采用采用钨钴粉末合金工具钢,经特殊工艺整体硬化处理成型,螺杆内部与外部整体硬度相同,达到HRC65°左右。

适合加工各种透明产品、精密产品以及添加纤维的LCP、PPS、PES、PPA等特殊高温、高腐蚀性塑料。

2、双合金螺杆采用SACM645、38CrMoAlA为基材,然后牙顶或者螺槽离子喷焊碳化钨镍基合金,螺杆表面硬度在HRC60°左右。

适合加工各种透明产品以及添加纤维的PA6、PA66等工程料。

3、电镀螺杆采用SACM645、38CrMoAlA为基材,成型过后外表面电镀一层硬铬、镍、钛等元素。

硬度在HRC60°左右。

适合加工PC,PMMA,PET透明料和腐蚀性塑料U-PVC料。

4、不锈钢螺杆材质为9Cr18MoV特殊不锈工具钢,采用整体淬火+整体硬化处理,整体硬度在HRC55°左右。

5、SKD61螺杆采用日立SKD61材料,经特殊工艺处理成型,产品韧性好,抗扭力强。

6、普通氮化螺杆采用SACM645、38CrMoAlA为基材经特殊工艺处理成型,氮化层深度0.5-0.8mm,整体硬度HV980~1080°。

适合加工普通塑料,如PP,ABS,PS,AS,PVC等普通塑料。

二、注塑机螺杆分段说明注塑机螺杆一般情况下可分为加料段、压缩段、均化段(也称为计量段)。

(注:不同的螺杆三段所占的比值不一样,螺杆槽深不一样,螺杆底径过渡形式不一样)1、注塑机螺杆加料段此段螺沟深度固定,其功能为负责预热与塑料固体输送及推挤。

必须保证塑料在进料段结束时开始熔融。

2、注塑机螺杆压缩段此区段为渐缩螺杆螺沟牙深,其功能为塑料原料熔融、混炼、剪切压缩与加压排气。

塑料在此段会完全溶解,体积会缩小,压缩比的设计很重要。

3、注塑机螺杆均化段此段为螺杆螺沟固定沟深,其主要功能为混炼、熔胶输送、计量,还必须提供足够的压力,保持熔胶均匀温度及稳定熔融塑料的流量。

注塑机的螺杆选择

注塑机的螺杆选择注塑机的螺杆选择第四章如何选择注塑机螺杆螺杆的基本型式及主要参数一般螺杆分为三段即加料段,压缩段,均化段。

加料段——底经较小,主要作用是输送原料给后段,因此主要是输送能力问题,参数(L1,h1),h1=(0.12-0.14)D。

压缩段——底经变化,主要作用是压实、熔融物料,建立压力。

参数压缩比ε=h1/h3及L2。

准确应以渐变度A=(h1-h3)/L2。

均化段(计量段)——将压缩段已熔物料定量定温地挤到螺杆最前端、参数(L3,h3),h3=(0.05-0.07)D。

对整条螺杆而言,参数L/D-长径比L/D利弊:L/D与转速n,是螺杆塑化能力及效果的重要因素,L/D大则物料在机筒里停留时间长,有利于塑化,同时压力流、漏流减少,提高了塑化能力,同时对温度分布要求较高的物料有利,但大之后,对制造装配使用上又有负面影响,一般L/D为(18~20),但目前有加大的趋势。

其它螺距S,螺旋升角φ=πDtgφ,一般D=S,则φ=17°40′。

φ对塑化能力有影响,一般来说φ大一些则输送速度快一些,因此,物料形状不同,其φ也有变化。

粉料可取φ=25°左右,圆柱料φ=17°左右,方块料φ=15°左右,但φ的不同,对加工而言,也比较困难,所以一般φ取17°40′。

棱宽e,对粘度小的物料而言,e尽量取大一些,太小易漏流,但太大会增加动力消耗,易过热,e=(0.08~0.12)D。

总而言之,在目前情况下,因缺乏必要的试验手段,对螺杆的设计并没有完整的设计手段。

大部分都要根据不同的物料性质,凭经验制订参数以满足不同的需要,各厂大致都一样。

下面就几种专用螺杆的设计结合其物料特性简介:一、PVC(聚氯乙烯)泰瑞机器制造(中国)有限公司 1热敏性塑料,一般分为硬质和软质,其区别在于原料中加入增塑剂的多少,少于10%的为硬质,多于30%为软质。

特点:①无明显熔点,60℃变软,100℃~150℃粘弹态,140℃时熔融,同时分解,170℃分解迅速,软化点接近于分解点,分解释放于HC1气体。

注塑机螺杆

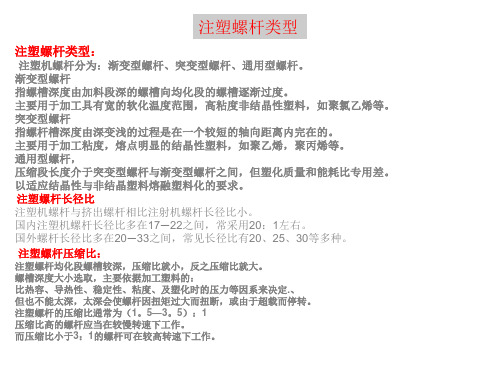

一.注塑机螺杆作用螺杆是注塑机的重要部件。

它的作用是对塑料进行输送、压实、熔化、搅拌和施压。

所有这些都是通过螺杆在料筒内的旋转来完成的。

在螺杆旋转时,塑料对于机筒内壁、螺杆螺槽底面、螺棱推进面以及塑料与塑料之间在都会产生摩擦及相互运动。

塑料的向前推进就是这种运动组合的结果,而摩擦产生的热量也被吸收用来提高塑料温度及熔化塑料。

螺杆的设计结构将直接影响到这些作用的程度。

二.注塑机螺杆简介1.螺杆的类型和特点渐变型螺杆特点:压缩段较长,占螺杆总长的50%,塑化时能量转换缓和,多用于PVC 等热稳定性差的塑料。

突变型螺杆特点:压缩段较短,占螺杆总长的5%~15%左右,塑化时能量转换较剧烈,多用于聚烯烃、PA等结晶型塑料。

通用型螺杆特点:适应性比较强的通用型螺杆,可适应多种塑料的加工。

2.注塑机螺杆分段说明注塑机螺杆一般情况下可分为加料段、压缩段、均化段(也称为计量段)。

(注:不同的螺杆三段所占的比值不一样,螺杆槽深不一样,螺杆底径过渡形式不一样)(1)加料段说明:此段螺沟深度固定,其功能为负责预热与塑料固体输送及推挤。

必须保证塑料在进料段结束时开始熔融。

(2)压缩段说明:此区段为渐缩螺杆螺沟牙深,其功能为塑料原料熔融、混炼、剪切压缩与加压排气。

塑料在此段会完全溶解,体积会缩小,压缩比的设计很重要。

(3)均化段说明:此段为螺杆螺沟固定沟深,其主要功能为混炼、熔胶输送、计量,还必须提供足够的压力,保持熔胶均匀温度及稳定熔融塑料的流量。

3.螺杆参数说明D—螺杆直径(多用Φ表示),螺杆直径的大小直接影响塑化能力的大小,影响理论注射容积的大小。

L/D—螺杆长径比,L是螺杆螺纹部分的有效长度。

螺杆直径一定的前提下,螺杆长径比越大,说明螺纹长度越长,直接影响到物料在螺杆中的热历程,也影响吸收能量的能力;如果L/D太小,直接影响到物料的熔化效果和熔体质量;如果L/D太大,则传递扭矩加大,能量消耗增加。

L 1—加料段长度,L1的长度应保证物料有足够的输送空间,因为过短的L1会导致物料过早的熔融,从而难以保证稳定压力的输送条件,也就难以保证螺杆以后各段的塑化质量和塑化能力。

如何提高注塑螺杆工作寿命

1.L/D選取長比18-20的突變型的螺杆; 2.壓縮比一般選取 2.5-3.5,其中防止過熱分解h3:0.067-0.089D; 3.因其粘度低,故過膠圈與機筒間隙應儘量小約0.05-0.08,螺杆與機筒間

隙0.08-0.12; 4.射嘴處可配彈簧自鎖型射嘴。

專用注塑機螺杆簡單介紹

(四) PET(聚脂)化學名:聚對苯二甲酸乙二酯

專用注塑機螺杆簡單介紹

一) PC料(聚碳酸酯)

特點 :

1. 非結晶性塑膠,無明顯的熔點,玻璃化溫度140℃-160℃,熔融溫度 215℃-225℃,成型溫度230℃-320℃;

2. 粘度大,加工溫度高,範圍窄,易分解,選用螺杆時避免過熱的現象; 3. 對水分敏感,高溫下樹脂易水解,乾燥 溫度120℃-130℃,時間4小時

7、混炼型注塑螺杆:混炼型注塑螺杆的特点是在计量段位置上设置混炼元件。基于对 普通螺杆的分析表明;在过渡段,聚合物初步熔融,在螺纹后缘也形成了熔膜。所 以整个固体床实际上被熔膜包围,降低了熔融效率。所以在过渡区,仍以强调稳定 地熔融和输送作用为宜。在物料经过过渡段全部熔融之后,屏障型混炼元件(直槽 混炼元件以又称Maddook元件);其它屏障型混炼元件,(分流形混炼元件又称DIS形 混炼元件)

螺杆要求-----种类

注塑机螺杆类形 螺杆可根椐注塑机的功能及要求分别选配: ※一般常用的是:往复式螺杆(三段式螺杆):分为渐变型、突变型、

通用型。 ※仿大理石制品生产用螺杆。 ※排气式注塑机螺杆。 ※预塑化注塑机螺杆。 ※混炼螺杆。

螺杆要求----形式 一

l1、常规注塑螺杆 :一般的注塑机用一要标准的中径螺杆,再配两根高低压的常规螺 杆,可适用于范围较广的通用塑料和工程塑料的加工。这种螺杆也是三段式:加料 段,压 缩段,均化段。都是考虑注塑机预塑和注塑加工的物料的工作特点来定。

注塑机常识

螺杆选购表螺杆用途种类 适用范围 特点通用螺杆 ABS、AS、GPPS、HIPS、LDPE、HDPE 、PP、低分子PC、AS螺杆 成型 AS打火机等 混炼效果好,塑化速度快PA螺杆 PA66、PA6 适应 PA特性(结晶型塑料)而设计的突变螺杆,输送稳定,效率高在与机筒接触的螺杆表面上镀双金属,提高螺杆的抗磨损性,大大延长PA增强螺杆 玻纤增强 PA螺杆的使用寿命适应 UPVC热敏感、高粘度特性,采用一体式设计,部分采用不锈钢以UPVC螺杆 UPVC抵抗腐蚀PMMA螺杆 PMMA 塑化时热稳定性好,混色均匀,多采用不锈钢PC螺杆 高分子、中分子 PC(即相对分子量>24000) 塑化时热稳定性好,采用不锈钢已减少附着力高混炼螺杆 对塑化混色要求高的 PP、ABS、TPU等产品 塑化均匀,混色好PET螺杆 PET加颜色, PET专用 塑化均匀,混色好塑料原料名称中英文对照表英文简称 中文名称 英文简称 中文名称 英文简称 中文名称PP 聚丙烯 GPPS 通用聚苯乙烯 HIPS 高冲击聚苯乙烯HDPE 高密度聚乙烯 LDPE 低密度聚乙烯 PA 聚酰胺 (尼龙)PET 聚对苯二甲酸乙二醇酯 PVC 聚氯乙烯 POM 聚甲醛PMMA 聚甲基丙烯酸甲酯 (压克力) PPO 聚苯醚 PSF 聚砜ABS 丙烯腈 -丁二烯-苯乙烯共聚物 AS(SAN) 苯乙烯 -丙烯腈共聚物 PC 聚碳酸酯注塑成型制品不良现象及解决办法(郑州海天机械销售有限公司提供)一、塑料制品充填不满1、成因:主要是缺料和注射压力与速度不妥(包括阻力造成压力过于耗损)。

2、解决措施:(1)机台方面:机台的塑化量或加热功率不定,应选用塑化量与加热功率大的机台;螺杆与料筒或过胶头等的磨损造成回料而出现实际充模量不中;热电偶或发热圈等加热系统故障造成料筒的实际温度过低;注射油缸的密封元件磨损造成漏油或回流,而不能达到所需的注射压力;射嘴内孔过小或射嘴中心度调节不当造成阻力过大而使压力消耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.螺杆温度设定:

塑料种类

结晶性塑料一般温度控制

料管温度℃ 喷出料管 温度℃ 射出压力Kg/cm2

a.使滞留于料管及螺杆 内之冷硬树脂熔融以 利螺杆之转动,提供 树脂获得熔融所需的 一部份热量。

HDPE PP

210℃后降温 呈 180℃操作 200~270

200~220 210~280

500~1,500 400~1,000

PA6

PA6/6 DELRIN

225~280

260~280 180~200 220~270

240~280

270~310 190~220 230~280

700~1,000

600~1,500 800~1,100 400~1,000

b.设定比熔胶温度低 5~10℃(部份由摩擦 热能提供) 喷嘴温度的调整也可 用来控制流涕、凝固 (塞头)、牵丝等问题。

3. 背压:

a.增加背压可增加螺杆对熔融树脂所做的功、消除未熔的 塑料颗粒、增加料管内原料密度及其均匀程度、减少射出 收压和翘曲等问题。 b.背压被运用来提高料管温度,其效果最为显著。背压过 大,对热敏性较高的塑料易分解;对低黏度的塑料可能会 产生‘流鼻’现象。 C.背压太小,射出的成品可能会有气泡。

尼龙(结晶性料)2~3圈,约占15%螺杆的工作长度。

高黏度、耐火性、低传导性、高添加物,占40%~50%螺杆 的工作长度。

PVC可利用占100%螺杆的工作长度,以避免激烈的剪切热。

3.计量段:

a.理论上到计量段之开始点,料应全部熔融,但至少要计量 段 = 4D,以确保温度均匀、混炼均匀。 b.计量段长,则混炼效果佳;计量段太长则易使熔体停留过 久,而产生热分解;太短则易使温度不均匀。 c.一般占20~25%螺杆工作长度。 PVC热敏性,不宜停留过长,以免热分解(可不要计量段)。 4.进料牙深、计量牙深: a.进料牙深愈深,在进料区之输送量愈大,但需考虑螺杆强 度。 b.计量牙深愈浅,塑化之发热、混合性能指数愈高,但需防 范塑料烧焦,(计量牙深太浅,则剪切热↑,自生热↑, 温升太高,尤其不利于热敏性塑料。) c.计量牙深= KD = (0.03~0.07)D D ↑,K 选小; D↓,细长比 ↑,热稳定性差之塑料,K 选大。

a. 负责塑料的输送、推挤与预热应保证入料段结束时开始熔 融,预热到熔点。

b. 固态比热↑、熔点↑、潜热↑,加热到熔点需热多,入料 段应长固态热传导系数↓,传热慢、塑料中心温升慢,入料 段应长预热↑,入料段可短。 c. 结晶性料最长(如:POM、PA); 非晶性料次之(如:PS、PU); 热敏性最短(如:PVC)。

背压阀

1 Mpa =10 kgf/cm2

4. 螺杆转速: 螺杆的转动速度直接影响塑料在螺旋槽内的 切变。

a. 小螺杆:槽深较浅,吸收热源快速,足够促使塑料在压 缩段时软化,螺杆与料管璧间的磨擦热能较低,适宜高速 旋转,增加塑化能力。 b.大型螺杆:则不易快速旋转,以免塑化不均及造成过度 摩擦热。 C.对热敏性较高的塑料,射胶螺丝转速过大的话,塑料便 会很容易被分解。 d.通常各尺寸之螺杆有一定之转速范围,一般转速100~ 150 rpm太低,则无法熔化塑料;太高,则将塑料烧焦。 目前最大表面速度1m/sec为限,对剪切敏感材料,低于 0.5m/秒。

2.压缩段:

a.负责塑料的混炼、压缩与加压排气,通过这一段的原料应该 已经几乎全部熔解,但是不一定会均匀混合。 b.在此区域,塑料逐渐熔融,螺槽体积必须相应下降,否则料 压不实、传热慢、排气不良。 c.对非晶性塑料,压缩段应长一些,否则若螺槽体积下降快, 料体积未减少,会产生堵塞。 d.结晶型塑料实际上非全部结晶(如 PE:40~90%结晶度, LDPE: 65%结晶度),因此目前压缩段有加长的趋势。 e.一般占25%螺杆工作长度。

度不够大点容易积料,45度接触面大,不容易积料,但在射胶的 时候容易撑暴过胶圈.

3.过胶圈左右活动间隙要适中,看生产什么原料选择或大或小 的活动间隙.很多大机台打薄壁产品射胶重点不稳定就是因 为过胶圈的左右活动间隙太大所致.还有很多PMMA,PC原料 在生产的时候有嘎嘎的响声是因为过胶圈左右活动间隙太 小导致出料不顺畅所致. 4.螺杆头的螺纹部分表面不用像其他部位那么硬,硬度过高容 易导致螺纹蹦掉,螺纹强度下降.应该在热处理之前受阻氮 保护.或螺纹在氮化后再加工.螺纹部分的退刀槽最好是圆 弧的一个R,而不是直角的车刀直接割出来的.那样应力好一 点,很多螺杆头断裂都是在这部位.

1. 注塑机的额定最大容量与温度设置的关系

制件注射量超过注射机容量75%,或材料未预热时,后段温度 设置应比中段、前段低5一10℃,或者相同;占50%一75%时, 所有加热带应设置在同—温度;低于50%时,后段温度应比中 段,前段低5一15℃: 2. 主材料(树脂)及辅料的相互兼顾 料筒温度选择与各种塑料特性有关。无定形塑料料筒末端最高 温度,应高于流动温度tf,结晶型塑料应高于熔点tm,但必须 低于塑料的分解温度td,故料筒员合适的温度范围应在tf或 tm-td之间。 tf-td区间狭窄的塑料,控制料筒温度虚偏低些; tf-td区间较宽的可适当高—些。

止逆环与过胶圈:接触面 角度要为30度;不可有直 角及锐角否则易积料产生

黄纹、烧焦、黑点等

磨损严重:需要增 加高硬度合金材料

30°

Байду номын сангаас

七.炮筒温度设定 A.注塑成型是一种借助于燥杆或柱塞的椎力,将塑筒中已塑化 好的熔融状态塑料注射入已闭合好的模腔内,经冷却定型后 取得制品的—种工艺过程。它是通过控制最佳工艺参数来实 现的。

B.料筒的加热段的温度设置 设置精确的温度要经过无数个周期循环才能调整到但。料简 内的塑料是由两方向的热量供给使其溶化的。 —方面由外 部加热困供热;另—方面由螺杆转动产生的摩擦热供给。因 此在设置加热圈的温度时就要根据螺杆的形状、产生的摩擦 热一起综合考虑。对于一个注塑机,—个指定的产品及所用 的原料还需考虑以下各因素。

鸠拉康

非晶性塑料一般温度控制

塑料种类 料管温度℃

喷出料管 温度℃ 射出压力 Kg/cm2

PS ABS PMMA PC 变性PPO 硬质PVC

180~240 200~230 180~220 260~310 240~280 165~185

190~260 200~240 200~230 280~320 250~300 175~195

注塑机台螺杆知识

培

一.螺杆与炮筒认识 二.双合金螺杆

训 大 纲

三.注塑机螺杆与塑化品质的关系 四.螺杆射胶功能

五.螺杆:入料段、压缩段、计量段介绍 七.螺杆头三小件介绍

八.注塑机螺杆故障

一.螺杆与炮筒认识

二.双合金螺杆

1.简介:

双合金螺杆又称双金属螺杆,其主要材料是由两种不同金属 所组成的,优点是用最经济的加工,达到最高的经济效益.

六.螺杆头三小件介绍 • 螺杆头三小件在整条螺杆组里起了封胶混炼塑化等功能,是

一个比较重要的一部分,许多塑胶产品的质量问题和螺杆头 三小件有着密切的关系.往往有许多三小件的细节问题没处 理好使塑胶产品的废品率大幅增加,甚至被迫停机检修..

螺杆头 过胶圈 止逆环

1.螺杆头三小件整体表面要求光滑,除装配部分之外任何一个能 正面看到的地方都不能有直角锐角死角,都应以圆滑过渡.圆滑 的R大小视情况而定,因为直角锐角死角容易崩裂不说还容易积 料,使原料流动不够畅通.使间一长容易有黑点发黄,记得三小件 是最容易产生发黄的部位,很多做PC.PMMA等发黄现象都是在三

小件里才开始变黄的.

2.过胶圈的两个端面的设计也尤为重要,现在很多注塑机厂家设 计的过胶圈和介子的结合面是平的没有斜度.这样有两个坏处, 一,平面接触没有斜面接触面大,那样使用寿命就比斜面接触的 短很多,二,介子没斜面的和螺杆头的结合处就成了一个死角,原 料时间停留一长就会有黑点和发黄.这个斜度最好30度为佳,15

计量段 进料牙深 计量牙深

C. 螺杆重要几何尺寸的介绍:

• 螺杆直径与所要求之射出容积相关

• 射出容积 = 1/4π ×D2×(射出行程)×0.85 • 一般而言,D2与最高射出压力成反比D愈大,押出 率愈大;Q =1.29D2HmNr×60/1000(kg/Hr)

五. 螺杆:入料段、压缩段、计量段介绍 1.入料段:

塑料特性选择螺杆

塑料特性

热固性 硬质PVC、高黏度PU等热 敏性 一般塑料 PC、POM等高温稳定性塑 料

混色能力选择螺杆

混色能力

以染好颜色之胶粒成型为宜,避 免色差发生。 以色母在料管内混炼、染色、成 型品质均匀,色差不良较小。

细长比

14~16

细长比

12~16

17~18

18~22 22~24

16~18

用色料在料管内混炼染色、分散 性均匀,对成品物性有较佳的保 护作用。

20~24

2. 压缩比: a.压缩比=进料牙深/计量牙深 b.考虑料的压缩性、装填程度、回流、制品要密实、传热与 排气。 C.适当的压缩比,可增加塑料之密度,使分子与分子之间结 合更加紧密,有助于减少空气的吸入,降低因压力而产生之 温升,而影响输出量的差异,而不适当之压缩比将会破坏塑 料的物性。 d.压缩比值越高,对塑料在料管内塑化过程中产生的温升越 高,对胶化中的塑料产生较佳的混炼均匀度,相对的出料量 大为减少。 e.高压缩比适于不易熔塑料,特别具低熔化黏度、热安定性 塑料。 f.低压缩比适于易熔塑料,特别具高熔化黏度性,热敏性塑 料。

2.双金属螺杆的制造工艺: 是在38CrMoAIA的基材上,根据用户的需要,切割成型槽后, 将一种特殊的合金材料熔化,用特殊方法均匀地覆合在母 材上, 并根据用户的特殊要求,用不同的配方达到最佳的效 果,而这种均匀覆合在母材上的合金完全无缝隙、孔洞,不 渗水,然后经消除应力后,磨削至所需的图纸尺寸要求,这种 特殊覆合母体与工整半熔化状态下, 硬度指标可达到 HRC59-64,母材全镀硬铬两层6~8丝。