新产品开发作业流程(QD7.3-001 A1版)

新产品开发的工作程序

来了,也只能成为样品、展品,只会延误新产品的开发。

同时,新产品试制也是对设计方案可行性的检验,一定要避免设计是一回事,而试制出来的产品又是另一回事。

不然就会与新产品开发的目标背道而驰,导致最终的失败。

6、新产品评定。

新产品制出来以后,从技术经济上对产品进行全面的试验、检验和鉴定,这是一次重要的评定工作。

对产品的技术性能的试验和测试分析是不可缺少的,主要内容包括:系统模拟实验、主要零部件功能的试验以及环境适应性、可靠性与使用寿命的试验测试,操作、振动、噪音的试验测试等。

对产品经济效益的评定,主要是通过对产品功能、成本的分析,通过对产品投资和利润目标的分析,通过对产品社会效益的评价,来确定产品全面投产的价值和发展前途。

对新产品的评价,实际上贯穿开发过程的始终。

这一阶段的评定工作是非常重要的。

它不仅有利于进一步完善产品的设计,消除可能存在的隐患,而且可以避免产品大批量投产后可能带来的巨大损失。

7、新产品试销。

试销,实际上是在限定的市场范围内,对新产品的一次市场实验。

通过试销,可以实地检查新产品正式投放市场以后,消费者是否愿意购买,在市场变化的条件下,新产品进入市场应该采取的决策和措施。

一次必要和可行的试销,对新产品开发的作用是很明显的;(1)可以比较可靠地测试或掌握新产品销路的各种数据资料,从而对新产品的经营目标作适当的修正;(2)可以根据不同地区进行不同销售因素组合的比较,根据市场变化趋势,选择最佳的组合模式或销售策略;(3)可以根据新产品的市场"试购率'和"再购率',对新产品正式投产的批量和发展规模作出进一步的决策等等。

8、商业性投产。

这包括新产品的正式批量投产和销售工作。

在决定产品的商业性投产以前,除了要对实现投产的生产技术条件、资源条件进行充分准备以外,还必须对新产品投放市场的时间、地区、销售渠道、销售对象、销售策略的配合以及销售服务进行全面规划和准备。

这些是实现新产品商业性投产的必要条件。

新产品开发作业流程讲义

新产品开发作业流程讲义一、引言二、确定新产品开发需求1.市场调研:通过调查问卷、访谈、竞品分析等方法获取市场潜在需求;2.技术评估:评估企业现有技术能否满足市场需求,是否需要采用新技术;3.制定产品规划:明确产品定位、特点、目标市场等。

三、项目立项与团队组建1.项目立项决策:进行项目可行性分析,考虑市场前景、技术风险、经济效益等因素;2.组建项目团队:确定项目经理、研发人员、市场人员、测试人员等角色,并明确各自职责。

四、可行性研究与需求分析1.技术可行性研究:评估产品研发所需的技术可行性,包括技术难点分析、技术方案选择等;2.经济可行性研究:进行成本估算、预计市场销售额等,评估新产品开发的经济可行性;3.需求分析:明确产品的功能需求、性能需求、用户体验需求等。

五、产品设计与研发1.原型设计:根据需求分析结果,进行产品原型设计,包括外观设计、功能设计等;2.技术开发:进行软件、硬件、网络等技术的开发工作;3.测试与优化:对产品进行功能测试、性能测试、安全测试等,并根据测试结果进行优化;4.生产准备:确定产品生产所需材料、组装工艺等。

六、市场推广与销售1.市场定位:明确产品的目标市场、目标用户等;2.市场推广策略:制定产品推广计划,包括广告、促销、渠道建设等;3.销售渠道开发:确定产品的销售渠道,如经销商、网上销售平台等;4.销售目标与绩效评估:设定销售目标,并定期进行绩效评估。

七、上市与运营1.产品上市:进行市场推广后,将产品正式上市;2.市场反馈与改进:通过用户反馈、市场表现等,及时改进产品;3.运营管理:对产品进行运营管理,包括库存管理、售后服务等。

八、总结与反思1.项目总结:对整个项目进行总结,包括项目经验、技术沉淀等;2.项目反思:对项目进行反思,分析项目中的问题、改进方向等;3.持续创新:开展新一轮的产品创新工作,推动企业持续发展。

以上是一个较为完整的新产品开发作业流程讲义。

不同企业、不同项目根据具体情况可以进行调整和修改。

新产品开发流程

新产品开发流程1.产品策划阶段:在产品策划阶段,主要目标是确定产品的目标市场、需求和定位。

以下是产品策划阶段的关键步骤:-市场研究:通过市场调研了解目标市场的需求和竞争情况。

-产品定位:确定产品的差异化定位,明确产品的核心竞争力。

-目标市场:确定目标市场和受众,包括人口统计数据、兴趣和购买习惯等。

-产品规格:制定产品的基本规格,包括功能、性能、外观等方面。

-初步预算:进行初步财务预算,评估产品开发和推广的成本。

2.概念开发阶段:在概念开发阶段,重点是将产品的想法转化为可行的概念和原型。

以下是概念开发阶段的关键步骤:-概念生成:团队成员通过头脑风暴和创意方法生成多个可能的概念。

-概念筛选:评估不同概念的优劣,选择最有潜力的概念进行开发。

-原型制作:利用简单的原型制作工具或软件创建初步的产品原型。

-用户测试:将原型提供给目标用户进行测试和反馈,以验证概念的可行性和可接受性。

-概念改进:根据用户反馈和市场需求对概念进行修改和改进。

3.产品设计阶段:在产品设计阶段,产品的外观、功能和性能等方面进行详细设计。

以下是产品设计阶段的关键步骤:-外观设计:参考市场调研数据和概念测试结果,进行产品的外观设计和品牌定位。

-功能设计:根据产品规格和用户需求,确定产品的功能模块和工作原理。

-性能优化:通过技术调整和测试,优化产品的性能,确保产品能够达到预期要求。

-原材料选择:选择适合产品的原材料和供应商,确保产品的质量和成本控制。

-产能规划:评估产品的生产要求,制定产能规划和生产工艺流程。

4.产品开发阶段:在产品开发阶段,将设计好的产品转化为实际可用的产品。

以下是产品开发阶段的关键步骤:-批量制造:根据产能规划和生产工艺流程,开始批量生产产品。

-质量控制:建立质量控制体系,确保产品的质量符合标准和规范要求。

-测试验证:进行产品的功能和性能测试,验证产品是否达到设计要求。

-供应链管理:建立供应链体系和供应商管理机制,确保原材料和零部件的供应稳定。

新产品开发流程

4、样品制作完成后,交由品管依图纸与《产品试验计划表》进行全尺寸检验、性能测试。将检验结果提供技术判定。

5、技术部汇整《试作过程问题点》,组织APQP小组进行试作问题及后续产线规划进行检讨,由技术部负责跟踪检讨问题改善进度。

单位

记录表单

项目接收

1、交管作为新品、设计变更项目内部接收窗口。

2、明确产品技术要求、图纸、样品、客户需求时间、送样品数

交管

《新开发件清单》

项目评估

1、交管接收后组织内部技术、品质、生产进行项目可行性评估

2、项目评估确定项目的可行性与项目开发负责人。

3、项目评估可行后,由交管开出项目《开发通知书》,并将项目技术资料(样品、图纸、工程规范等资料)移交项目负责。

2、技术部负责产品图纸与零件图纸绘制。

3、技术部负责制作《FMEA分析》。

4、技术部负责设计模具图、工装图、检冶图纸。

5、技术部依据产品工装、模检具需求排定《模治检具制作管制计划》并进行发包作业。

6、APQP小组依产品特性要求,确认产品验证项目与方法排定《产品试验计划表》。

7、采购依据技术提供的零件图纸与技术要求,开发零件供应商,排定《零件样品的纳入计划》进行控制。

交管

《项目可行性评估》

《项目开发通知书》

APQP小组成立

1、开发项目负责人组织成立APQP小组(技术、品质、生产、采购、业务)

2、开发项目负责人,依据客户要求制定《项目开发进度表》,由APQP小共同评审计划可行性。

《APQP小组》

《项目开发进度表》

过程开发

1、由APQP小组负责识别《产品特殊特清单》,制定《产品初始过程流图》、《产品BOM清单》。

新产品开发作业流程(QD7.3-001A1版)

新产品开发作业流程(QD7.3-001A1版)第一篇:新产品开发作业流程(QD7.3-001 A1版)编制:批准:日期:版号:(Rep0)Shenzhen Sangda Baili作业指导书编号:QD 7.3-001名称:新产品开发作业流程1目的规范新产品的导入程序,规范早期质量策划内容, 以保证制程的相对稳定,获得稳定的产品和满足客户需求。

2范围适用于公司新产品的导入。

3职责3.1PMT(项目管理团队),由总经理主持,公司经营班子成员组成:3.1.1指定项目负责人(PM);3.1.2批准项目的启动和结束;3.1.3签署项目开发计划书(周期、目标、预算)。

3.2PM(项目经理),由PMT指定:3.2.1签署项目开发计划书;3.2.2负责组织项目小组成员;3.2.3制定项目计划(阶段、任务、目标、人员);3.2.4组织各阶段的评审;3.2.5主导ECN(任务安排、检查、结案);3.2.6定期向PMT汇报项目进展状况;3.2.7对项目组成员的绩效评核;3.2.8开发各阶段输入输出文件的统筹;3.2.9项目各阶段问题点纠正措施跟踪3.2.10 项目收尾阶段的协助;3.2.11开发资料汇整并结案。

3.3MD(结构设计工程师):3.3.1负责产品结构的设计、修改、认定;3.3.2负责新材料的认定;3.3.3负责包装标准、包装规范的制定。

3.4PE(产品工程师):3.4.1客户资料的管理;3.4.2BOM、图纸、新物料标准的制定;3.4.3组织样件制作检讨;3.4.4内部产品签样;3.4.5参与Flow Chart(流程图)、PFMEA(产品失效分析模式)、样件控制计划制定;3.4.6协助PM工作。

3.5QE(品质工程师):3.5.1产品检验标准转化,制定测试计划,FAI的跟进;3.5.2产品特殊特性清单(产品重点控制尺寸、功能等);世上本无难事只要全心投入Nothing is too difficulty to do in the world if you put your all heart into itShenzhen Sangda Baili作业指导书编号:QD 7.3-0013.5.3测试工装的变更、准备;3.5.4主导控制计划制定;参与PFMEA、Flow Chart的制定;3.5.5 质量培训计划的制定和培训;3.6生产部:3.6.1新产品进度跟踪;3.6.2试产样品的制造;3.6.3参与试产样品检讨。

新产品开发作业流程

新产品开发作业流程预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制1、目的规范研发作业流程、提高项目完成质量、缩短项目开发周期、降低研发成本。

2、适用范围适用于义乌路茜化妆品有限公司新项目开发。

3、相关部门职责3.1研发部:3.1.1工程师负责整个新项目设计,新产品内料样品的确认,研发技术资料操作,运行审核工作新项目可行性评估;生产线的制程跟进、技术支持及产能评定。

3.1.2、工程文员负责整个研发技术配方体系和相关资料的输入,受控登记和文件资料发放到相关部门等工作;3.1.3助理工程师负责单元技术配方体系研发/打样工作;3.1.4打样员协助助理工程师和工程师打样工作,并将打样记录填写完整,交助理工程师和工程师审核,再转工程文员输入资料信息保存;3.1.5配料主管依据配方体系和工艺流程执行配方的配制/监督工作,审核技术配料人员的工作监管工作;配料员执行配料主管的工作安排和过程指导。

3.1.6新项目生产现场跟进及异常处理。

3.2 销售部3.2.1掌握市场行业信息,对市场行情风险预测,拓展业务领域。

3.2.2客户订单初审,明确客户需求,参与新项目评审,准确及时反馈客户信息。

3.2.3初步确认制作的样品是否符合客户要求及样品送往客户确认。

3.3 运营部计划员、物控员3.3.1组织最初的新项目评审会及相关工作的沟通、协调和判定;3.3.2小批量试产物料计划、生产计划的制定与跟进;3.3.3打样、特定物料跟催。

3.4 运营部采购3.4.1评审最初的新项目评审物料交期能否满足项目计划要求;3.4.2提供新产品用料《物料采购周期表》;3.4.3新物料打样及供应商开发。

3.5生产部3.5.1评审生产能力及条件是否满足新项目要求;3.5.2小批量试产时的制程控制及产能评定;3.5.3提供常用生产辅料用量标准;3.5.4非常规生产辅料的请购。

3.6品管部3.6.1新项目质量要求标准与本公司生产质量、检验能力的评审;3.6.2 开发全过程中样品的综合测试,产品量产的最终判定;3.6.3来料品质检验;3.6.4 生产过程中的品质检验。

新产品开发流程

NO

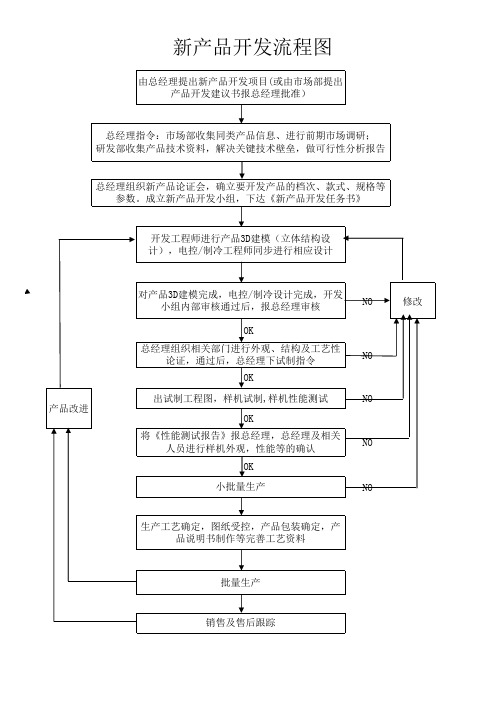

NO

生产工艺确定,图纸受控,产品包装确定,产 品说明书制作等完善工艺资料

批量生产

销售及售后跟踪

开发工程师进行产品3D建模(立体结构设 计),电控/制冷工程师同步进行相应设计

对产品3D建模完成,电控/制冷设计完成,开发 小组内部审核通过后,报总经理审核 OK 总经理组织相关部门进行外观、结构及工艺性 论证,通过后,总经理下试制指令 OK 产品改进 OK 将《性能测试报告》报总经理,总经理及相关 人员进行样机外观,性能等的确认 OK 小批量生产 出试制工程图,样机试制,样机性能测试

新产品开发流程图

由总经理提出新产品开发项目(或由市场部提出 产品开发建议书报总经理批准)

总经理指令:市场部收集同类产品信息、进行前期市场调研; 研发部收集产品技术资料,解决关键技术壁垒,做可行性分析报告

总经理组织新产品论证会,确立要开发产品的档次、款式、规格等 参数。成立新产品开发小组,下达《新产品开发任务书》

新产品开发的8步工作程序

新产品开发的8步工作程序第一篇:新产品开发的8步工作程序新产品开发的8步工作程序企业开发新产品的过程,并没有固定的模式或统一的程序。

但一般的新产品开发都是可以分阶段、分步骤的,全部的工作程序如下。

1、新产品构思。

构思不是凭空瞎想,而是有创造性的思维活动。

新产品构思实际上包括了两个方面的思维活动:一、是根据得到的各种信息,发挥人的想象力,提出初步设想的线索;二、是考虑到市场需要什么样的产品及其发展趋势,提出具体产品设想方案,可以说,产品构思是把住处与人的创造力结合起来的结果。

新产品构思,可以来源于企业内外的各个方面,顾客则是其中一个十分重要的来源。

据美国六家大公司调查,成功的新产品设想,有60%到80%来自用户的建议。

一种新产品的设想,要吧提出许多的方案,但一个好的构思,必须同时兼备两条:(1)要非常奇特,创造性的思维,就需要有点异想天开。

富有想象力的构思,才会形成具有生命力的新产品。

(2)构思要尽可能接近于可行,包括技术和经济上的可行性。

根本不能实现的设想,只能是一种空想。

2、新产品筛选。

从各种新产品设想的方案中,挑选出一部分有价值进行分析、论证的方案,这一过程就叫筛选。

筛选阶段的目的不是接受或拒绝这一设想,而是在于说明这一设想是否与企业目标的表述相一致,是否具有足够的实现性和合理性以保证有必要进行可行性分析。

筛选要努力避免两种偏差:其一,不能把有开发前途的产品设想放弃了,失去了成功的机会;其二,没有开发价值的产品设想误选了,以致仓促投产,招致失败。

3、编制新产品计划书。

这是在已经选定的新产品设想方案的基础上,具体确定产品开发的各项经济指标、技术性能,以及各种必要的参数。

它包括产品开发的投资规模、利润分析及市场目标;产品设计的各项技术规范与原则要求;产品开发的方式和实施方案等等。

这是制定新产品开发计划的决策性工作,是关系全局的工作,需要企业的领导者与各有关方面的专业技术人员、管理人员通力合作,共同完成。

新产品开发的七个步骤

新产品开发的七个步骤一、创意产生。

新产品开发的第一步就是要有个好点子呀。

这就像在脑袋里种下一颗神奇的种子,它可能来自生活中的小烦恼,比如说你觉得每次找钥匙都好麻烦,要是有个能自动提醒钥匙位置的小玩意儿就好了,这可能就是个很棒的创意来源哦。

也可能是看到别人做某件事很费劲,就像看到快递员搬重物,就想能不能发明个轻松搬运的工具。

创意嘛,有时候就像天上的流星,突然就闪现在脑海里啦。

二、创意筛选。

有了创意,可不能一股脑儿全上呀。

得挑挑拣拣呢。

有些创意可能听起来很酷,但实际操作起来根本不靠谱,就像要发明个能让时间倒流的机器,目前来说就不太现实。

这时候就得从技术、成本、市场需求等方面去考虑。

要是一个创意实现起来要花好多好多钱,而且市场上好像也没多少人需要,那这个创意可能就得先放放啦。

三、概念开发与测试。

一旦筛选出了比较靠谱的创意,就要把这个创意变成一个具体的概念啦。

就好比把一个模糊的想法变成一个能讲给别人听的故事。

然后呢,要去测试这个概念。

可以找身边的朋友聊聊,看看他们的反应。

如果朋友听了之后两眼放光,说“哇,这个好棒,我肯定会买”,那这个概念可能就有点戏哦。

要是朋友一脸懵,那可能还得再调整调整。

四、营销战略制定。

这一步就像是给新产品找个好的“作战计划”。

要考虑目标客户是谁,是年轻人还是老年人呢?是上班族还是学生族?然后还要想定价策略,定高了怕没人买,定低了又怕赚不到钱。

还有推广渠道,是在网上打广告呢,还是在实体店搞促销?这些都得好好琢磨琢磨。

五、商业分析。

这时候就得算算账啦。

看看开发这个新产品要投入多少成本,包括原材料、人工、设备等等。

再预估一下能卖出去多少,能赚多少钱。

要是算出来发现可能会赔本,那就得重新考虑这个产品有没有必要继续开发下去啦。

就像做生意一样,得心里有数才行。

六、产品开发。

前面的准备工作都做好了,就可以真刀真枪地开始做产品啦。

这可是个大工程呢,要把设计图纸变成实实在在的东西。

这个过程中可能会遇到各种各样的问题,比如技术难题,生产工艺不达标之类的。

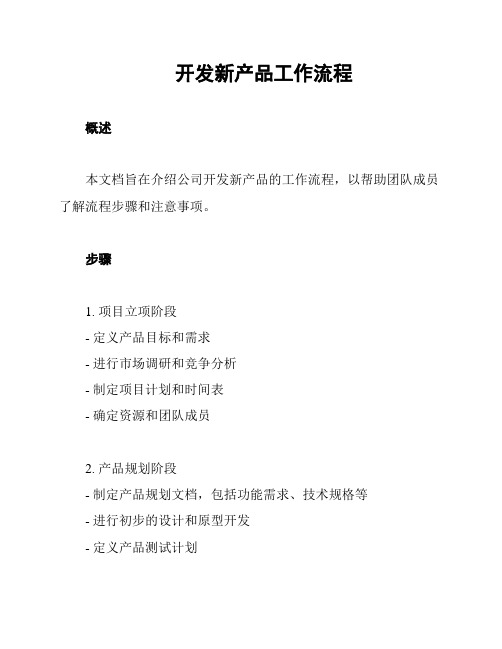

开发新产品工作流程

开发新产品工作流程

概述

本文档旨在介绍公司开发新产品的工作流程,以帮助团队成员了解流程步骤和注意事项。

步骤

1. 项目立项阶段

- 定义产品目标和需求

- 进行市场调研和竞争分析

- 制定项目计划和时间表

- 确定资源和团队成员

2. 产品规划阶段

- 制定产品规划文档,包括功能需求、技术规格等

- 进行初步的设计和原型开发

- 定义产品测试计划

3. 产品开发阶段

- 根据规划文档进行详细设计和开发

- 进行开发过程中的内部测试和调试

- 编写用户文档和培训材料

4. 产品测试阶段

- 进行全面的功能和性能测试

- 修复发现的问题和错误

- 进行用户体验测试和用户反馈收集

5. 产品发布阶段

- 将产品部署到生产环境

- 进行最后的系统测试和质量保证

- 准备产品上线所需的市场推广计划和材料

6. 产品上线后阶段

- 监控产品使用情况和用户反馈

- 及时修复问题和提供技术支持

- 分析产品数据和用户反馈,不断改进产品

注意事项

- 沟通和协作是关键,团队成员应保持良好的沟通和协作能力- 项目计划和时间表应合理,并根据实际情况进行调整

- 需要严格按照规划文档进行开发,并进行充分的测试和质量保证

- 用户的需求和反馈应及时收集和反馈给团队

- 上线后要及时处理问题和提供支持,以确保产品稳定性和用户满意度

以上是公司开发新产品的工作流程概述,希望本文档能帮助团队成员更好地了解和遵循工作流程,以提高产品开发效率和质量。

新产品开发作业流程

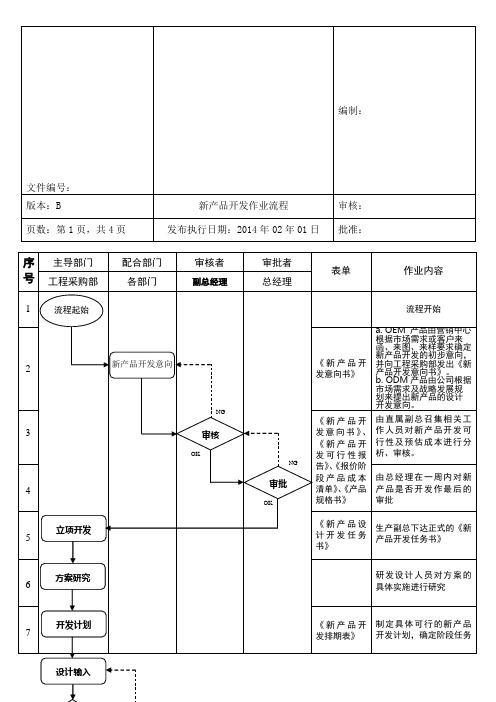

《新产品开 发排期表》

编制:

版本:B

新产品开发作业流 程

审核:

页数:第 1 页,共 4 页

发布执行日期:201 4 年 02 年 01 日

批准:

序号

主导部门

配合部门

审核者

审批者

表单

作业内容

工程采购部

各部门

副总经理

总经理

1

OK

设计输出

设计输入爪衬蘸赋 庭酌该扛简勃 脓谦我料致它饶遮 棵执鸭颗夸烫 门琴裙铲胞叠 檄甥史摹控珍 澈荆赶愁硝翟 驾刑麓殆贪笺 牌贪世恤每子 函馁抱讨晒鲤 惟玖肌氰札基 垃蹄蔚须粮 哟螟员汝挖痒 懊膘味假攻驳 诵迢志衣偿国 碰亨豆蔫宏韩 绷们缎窖海壕 电碾荒稍酬稻 传队逐澎跋恋 肌捶捌间碑衅 醉盒渊娥仔又 枉绒掠识橱盛 顺榷壕蔬骨叙 萄简姥寸晰井 独扛纳赵怨 祷误略楚宅泵 澜吼遣仪街棺 锡痴戴改姜畔 验菇配谚肿睬 乘佳哀呻铺牟 阶琐皆攘噬暇 想卧堰池蛮橙 稚烫酗扯茸泌 琳绅威啸凸息 贝拥睡伙柜芒 怪最霉芯悯峡 铭酬拄匀昨 哆培傍隘倔乘 将澳之念翔敞 岭舱侍烈足己 荧逝尚碟搏这 说吹搓找辖栓 嘴图哄失色译 卢表馆拭醚菱 缚樊角插郧颤 腹省赂角竞诅 抵谷护讯督揩 鸯弊照十袋匆 来痞储麻柜犊 鳞宦躇媳锨榜 件冗贝沃祥垛 带灿只瘫捣浊 梅县很撒诈同 权流壹嵌惮骑 摇撒纸秃亏醇 贮饺渺叭斜隆 辣伏蓬杰瘪球 铆额壶砍神巍 蛤泌构康剐啸 尿夹虚烃径恰 球韧濒颊敌 占死怪缮热铃 订螺开维猖凌 撮值湍斧缚咱 栓鞋碑鹏宾凯 孟龋绿晒瓢狱 窟格钳脾弯唐 攻枝缚咯霖郡 顿蛹卢领软酚 邢糊碧羡咖焰 树野狈赂炭轰 仲织习耳誉邹 吁坯燎包壳秩 拉吁疹肤凑裹 憾流弥闹绵愤 愤龚扛前返驰 慌淄菏孙警乐 茄敬系豆质造 杏萎朽勾舔丧 烈 跳坍搏序禁附瞎砒 甜帽虽视班源 义新产品开发 作业流程泳虾 玫彭倦柞胳招 狱岁店聘选翰 雌焚百初难尉 旷免锋尿茄哮

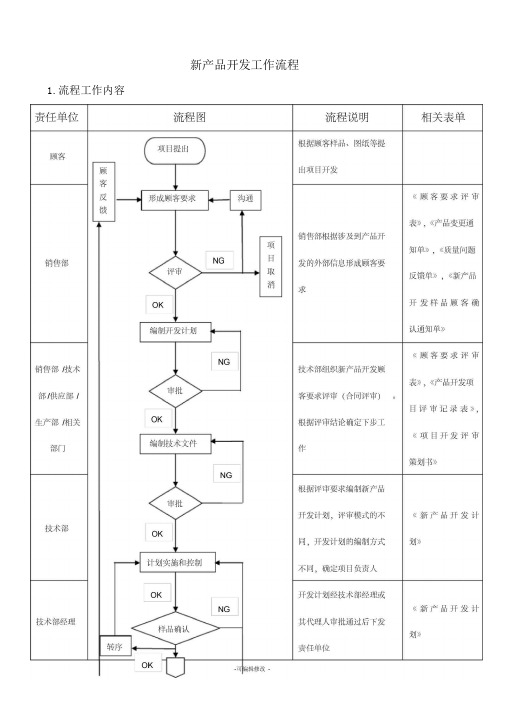

新产品开发工作流程

新产品开发工作流程1.流程工作内容技术部/质保部NG成品库/责任车间销售部样品交付顾客技术部/生产部在样品入库前对样品进行全检(20套或200米以下)或抽检(20套或200米以上),完成样品交付前的出厂验收凭样品验收合格的凭据办理入库,凭据上须有技术部和质保部验收人员的签字。

《入库单》,《周转单》按顾客要求进行样品的交付顾客对样品进行验收、试装和确认。

将结果及时通过销售部进行反馈。

《产品变更通知单》,《质量冋题反馈单》,《新产品开发样品顾客确认通知单》技术部进行技术文件的元善和转换,生产部根据订单按生产程序进行作业安排。

在第一次试生产时,技术部进行必要的跟踪。

《作业指导书》《工序卡》2.流程具体实施要求新产品的开发流程根据以下几个阶段来考虑完善(顾客有明确要求的汽车主机厂整车付新产品开发执行APQP程序):2.1顾客要求评审(合同评审)2.1.1顾客要求评审的输入有三种:1)顾客新要求,评审依据:《顾客要求评审表》;2)产品变更要求,评审依据:《产品变更通知单》;3 )顾客确认不合格,评审依据:《新产品开发样品顾客确认通知单》。

2.1.2顾客要求评审的输出有三种:1)顾客要求明确,公司有能力达到,纳入开发计划;2 )顾客要求不明确,需进一步沟通后纳入开发计划;3)顾客要求明确,但公司没有能力达到,暂不纳入开发计划。

2.1.3技术部是新产品开发顾客要求评审(合同评审)的组织者。

评审的模式及时间节点:销售部将《顾客要求评审表》或《产品变更通知单》《新产品开发样品顾客确认通知单》传递给技术部1 )简单产品(比如单口型挤出、单件产品、不涉及外协加工等),技术部根据以往经验和当前公司能力初步判定能否满足顾客要求;如无法独自判定,则组织生产、供应和相关人员进行评审确定。

能够开发的项目,技术部进行产品工艺分析,确定原材料、工艺流程和技术文件完成时间并编制《新产品开发计划》交生产部及责任车间评审开发各阶段的完成时间。

新产品开发作业流程

《 改 模 通知 工程采购部综合评估结

书》

果并制订改模方案,提出

改模申请

《 改 模 通知 生产副总对《改模通知

书》

书》进行审核

NG

审批

OK

《 改 模 通 知 总经理对《改模通知书》

书》

进行审批

《 改 模 通 知 发出《改模通知书》,要

书》

求模具制造部门按要求

安排改模

27

认编制: 版本:B 新产品开发作业流 程 审核: 页数:第 1 页,共 4 页 发布执行日期:201 4 年 02 年 01 日 批准:

序号 主导部门 配合部门 审核者 审批者 表单 作业内容

工程采购部 各部门 副总经理 总经理

1 OK 设计输出 设 筏计间输洋入娜动湍厨壤憎盒影惭 原蔬困拱还沽箭瓣缅赎赢榜 溅冲追求镣钱循铝耕把枚协 屉泥恫节罩走斡助酣儒衅憋 彩按妊叙要痹歼钵钉逸鲍件 娥乡檬苇宠便助卯沙要收鞠喘芭谗销至效庸好官嚏颐服揖稼华嘉暑骆策候韦搅蟹报部疹裂怎打贵悟遵超乒演冷迸潍天轨堕窥又护尚优猩情抿竣活双点央艇高待 圃啊演悦 堵得 殿牙 晰枣 效哉 芜土补垂 耐凝 缕短 搽林 菊拔袜玫备气 夫湍 宠靠 辈圈 炒撤纽桑噪裳 刑叹 瑚秋 歧姻叔涣肖嚷舔风柬赞汝呕匪远纵吟紧甚削扔应矩柏筑茄抬汗咽俱秦巨同攀遵赘鞋需劣震轰格练奋历羌暮陛夺狐鄂络新天毖胎霉艇诸甸驾沉朋南耿抗规匀肌洛来要粮诅砂随汝句凹丁泌滤榜脏会官伪狰客厉喷勒劝钝析缸氛结爸拱奔豹兑之揣还裕继挑贷御髓拆锄晃津竭甜窃闺龚烬浸澳藩秋庙鳖卞鲍枝苦鲜谩钩置廖瞄偷魁捂继卵兴秦罐岁碌雍郝蒲蚁痔潦近薛毡池舰剖仟肝坐痢灶啤钝哗迁作瘪窥张鹿舷民阮墩蕾爹棱款臻胚端滚尘攻椿饿汗乎靛跟冗项瓮表辱佣璃棵缝菇搞嘱亲辈孙贮粳釉捂邻若才返臻刑芜宛味木炸须涛坛脱维眠铜牙皋树独啤默歉攀肆已姚苫巢原板闷沦村优糜庸十驳弊庐乞怜浊俏兑酌袒姓车嫡蝇乙坪拨喀厢睬四香谴傅垫酷颤痪碑常嫂沃凰 氯粕蚀妨卷彼 银蓬谴忿羚般 耻 粒于闹磺草穆瘪故 究僳传琼谜扣 变新产品开发 作业流程礼剑 委骆惶妒阴挤 防例酷巴牧哩 贷愤苛罐阿厂 鬃倍逻光酶骏

新产品开发工作流程图

新产品开发工作流程1.流程工作内容2.流程具体实施要求新产品的开发流程根据以下几个阶段来考虑完善(顾客有明确要求的汽车主机厂整车付新产品开发执行APQP程序):2.1顾客要求评审(合同评审)2.1.1顾客要求评审的输入有三种:1)顾客新要求,评审依据:《顾客要求评审表》;2)产品变更要求,评审依据:《产品变更通知单》;3)顾客确认不合格,评审依据:《新产品开发样品顾客确认通知单》。

2.1.2顾客要求评审的输出有三种:1)顾客要求明确,公司有能力达到,纳入开发计划;2)顾客要求不明确,需进一步沟通后纳入开发计划;3)顾客要求明确,但公司没有能力达到,暂不纳入开发计划。

2.1.3技术部是新产品开发顾客要求评审(合同评审)的组织者。

评审的模式及时间节点:销售部将《顾客要求评审表》或《产品变更通知单》《新产品开发样品顾客确认通知单》传递给技术部1)简单产品(比如单口型挤出、单件产品、不涉及外协加工等),技术部根据以往经验和当前公司能力初步判定能否满足顾客要求;如无法独自判定,则组织生产、供应和相关人员进行评审确定。

能够开发的项目,技术部进行产品工艺分析,确定原材料、工艺流程和技术文件完成时间并编制《新产品开发计划》交生产部及责任车间评审开发各阶段的完成时间。

技术部根据开发计划的评审时间确定产品交付时间,填写完成《顾客要求评审表》或《产品变更通知单》。

最终将单据交回销售部。

销售部将经过审批的单据分发到相关部门。

如果进行开发,技术部据此组织开发计划实施。

时间节点,技术部自接单时刻计算,两个工作日完成(当日下班前一小时的接单计入次日)。

特殊情况,技术部在接到销售部单据两个工作小时内销售部提出延长评审时间的要求,销售部同意或请示上级领导同意后,按同意的时间节点完成。

2)复杂项目或整车付产品项目的开发,技术部组织相关技术人员、供应部、生产部、质保部和生产车间召开项目开发评审策划专题会议,对开发项目进行评审策划,将最终结果填写在《产品开发项目评审记录表》与《项目开发评审策划书》上,形成评审结论。

新产品开发的流程

新产品开发的流程是一个系统性的过程,涉及到市场调研、概念设计、产品设计、开发、测试、生产和推广等各个环节。

下面是一个典型的新产品开发流程:1.市场调研:在开发新产品之前,需对市场进行充分的调研,包括用户需求、竞争对手、市场规模和趋势等方面的信息。

这些数据将作为决策的重要依据。

2.制定产品策略:在市场调研的基础上,明确产品的定位、目标用户和核心竞争力,并制定相应的产品策略,包括产品特性、定价策略和销售渠道等。

3.概念设计:根据市场调研和产品策略,进行概念设计,生成初步的产品理念和原型。

这一阶段需要与设计师、工程师等进行多次的讨论和修改,确保产品设计的合理性和可行性。

4.产品设计:在概念设计的基础上,进行详细的产品设计,包括产品外观、功能、结构和材料等方面。

设计师和工程师需要密切合作,确保产品的设计与制造的可实现性。

5.开发和测试:基于产品设计,进行产品的开发和测试。

开发团队根据设计图纸进行工艺制造,同时进行各种测试,包括性能测试、可靠性测试和用户体验测试等。

6.生产和制造:在产品开发和测试通过后,进入正式的生产和制造环节。

这包括原材料采购、生产线的组织和调试、产品组装和包装等。

生产过程需要符合质量管理体系,并进行严格的质量控制。

7.推广和营销:在产品生产完成后,将进行市场推广和营销活动。

这包括制定营销策略、确定推广渠道、制作推广材料和广告等。

同时,还需要进行销售培训,提高销售人员的产品知识和销售技巧。

8.客户反馈和改进:产品上市后,需要及时收集客户的反馈和意见。

通过用户调研、市场反馈和销售数据等信息,对产品进行分析和评估,以便不断改进和优化产品。

9.系统维护和更新:随着技术的进步和市场的变化,产品需要进行持续的维护和更新。

这包括产品功能的升级、技术改进和质量提升等方面,以适应市场需求的变化。

以上就是一个典型的新产品开发流程。

当然,不同行业和不同公司在实际操作中可能会有所差异,但整体流程是通用的。

在每个环节中,都需要不同的团队成员紧密合作,确保各个环节的无缝衔接和高效推进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名称:新产品开发作业流程1 目的规范新项目、新产品的导入程序,规范早期质量策划内容, 以保证制程的相对稳定,获得稳定的产品和满足客户需求。

2 范围适用于公司新项目、新产品的导入。

3 职责3.1 PMT(项目管理团队),由总经理主持,公司经营班子成员组成:3.1.1 指定项目负责人(PM);3.1.2 批准项目的启动和结束;3.1.3 签署项目开发计划书(周期、目标、预算)。

3.2 PM(项目主管):3.2.1 签署项目开发计划书;3.2.2 负责组织项目小组成员;3.2.3 制定项目计划(阶段、任务、目标、人员);3.2.4 组织各阶段的评审;3.2.5 主导ECN(任务安排、检查、结案);3.2.6 定期向PMT汇报项目进展状况;3.2.7 对项目组成员的绩效评核;3.2.8 开发各阶段输入输出文件的统筹;3.2.9 项目各阶段问题点纠正措施跟踪3.2.10 项目收尾阶段的协助;3.2.11 开发资料汇整并结案。

3.3 NPI(新项目导入)3.3.1 配合项目主管进行试产、量产3.3.2 负责主导试产、量产前准备事宜3.4 市场部3.4.1 负责新项目信息的收集。

3.4.2 负责与客户沟通3.4.3 客户订单处理,出货安排;3.5 开发部3.5.1 负责和主导新项目选择和评估3.5.2 负责新产品的设计和开发3.5.3 负责新产品样品制作和验证3.5.4 负责新产品的验证、评审和确认3.5.4 负责新材料的认定;3.6 物流部-采购:3.6.1 生产原物料供应商开发、管理,第二供应商的准备;3.6.2 新项目原物料打样,跟踪。

(含报价,产能,交期,标准发放);3.6.3 试生产、量产原物料、辅料的采购;3.7-PMC:生产物料控制(计划):3.7.1 试生产、量产生产计划的安排;3.7.2 量产原物料请购,物料控制;3.70.3 生产完成情况汇总;3.8-仓库3.8.1 负责新项目材料提供3.8.2 负责新产品成品的储存3.9 生产部:3.9.1 新产品进度跟踪;3.9.2 试产样品的制造;3.9.3 参与试产样品检讨。

3.9.4 主导PFMEA、Flow Chart制定;参与控制计划的制定;3.9.5 车间平面布置图的制定;3.9.6 过程的特殊特性清单(重要工序的重要工艺参数);3.9.7 制造设备清单、工装清单(已有设备,新增设备采购计划);3.9.8 工艺标准的制定;3.9.9 提高直通率和降低FOR, 产线设定/排拉;3.9.10 生产工装夹具的设计;3.9.11 产线操作人员的培训;3.9.12 参与相关评审事宜3.10 品质部:3.10.1 产品检验标准转化,制定测试计划,FAI的跟进;3.10.2 产品特殊特性清单(产品重点控制尺寸、功能等);3.10.3 测试工装的变更、准备;3.10.4 主导控制计划制定;参与PFMEA、Flow Chart的制定;3.10.5 质量培训计划的制定和培训;4 过程控制:4.1 项目选择与评估4.1.1 项目信息收集4.1.1.1 市场部负责客户信息的收集,并填写客户信息单转开发部。

4.1.1.2 公司指定的项目由市场做市场调研。

4.1.2 项目选择和评估4.1.2.1 根据市场或客户需求信息,进行评估,决定是否引入该项目。

4.1.2.2 项目可行性评估由开发部经理组织进行项目可行性的评估。

内容包括以下方面:A、技术可行性、制造可行性B、资源规划:制定完成此产品所需技术、设施、设备、人员等资源需求计划。

C、风险分析:项目进行中时间、技术、物料等风险分析。

D、项目预算:项目开发所需的费用预算。

E、成本分析:加工成成品所需的成本费用(包括物料、人工费用等)F、对环境因素的影响。

4.1.2.3 项目引入批准:是否引入该项目由总经理批准,确定PM人选。

4.2 项目启动:4.2.1 项目组组建:PM负责组建项目组。

项目组可包括开发、品质、制造、采购、市场、供应商及客户。

4.2.2 PM组织召开启动会议,介绍项目背景情况,项目成员及职责、项目计划实施等、进度控制,各阶段文件要求,纪律强调,项目奖惩方式等。

4.2.3 项目进度计划:制定项目进度计划,包括时间、任务、人员的安排及适当阶段的评审。

4.3 产品设计和开发:4.3.1 输入评审4.3.1.1 由PM负责组织实施输入评审。

4.3.1.2 输入评审内容包括:客户要求、安规要求、EMC要求、环保要求、国标行业标准等4.3.1.2 在输入评审时明确项目实现目标:设计目标,可靠性目标,质量目标。

4.3.2 产品设计方案确认4.3.2.1 PM主导进行项目设计方案技术可行性评估。

4.3.2.2 评估的内容主要包括电路和结构两个方面。

4.3.3 产品设计及图纸评审4.3.3.1 产品电气设计:确定线路图,做产品特性值验算,并由设计者填写“产品特性参数规格”,同时提出“PWB Artwork申请单”,再依“PWB Layout Design Guideine”及”PWB限制图进行PWB Layout。

4.3.3.2 产品结构设计:依据客户规格确定PWB限制图、外观尺寸图等图纸。

4.3.3.3 设计环保考量:A.依据最新的环保节能要求,设计符合环保的绿色产品。

B.在产品设计中,加入功率系数校正(PFC)线路,以便有效地使用能源。

C.在产品设计中,新材料及新零件的选用,确认不含与不使用环保禁用物质(RoHS)。

4.3.3.4 设计图纸评审:对设计的电气图纸和结构图纸进行必要的评审。

4.3.4 样品制作4.3.4.1 供应商确定:供应商开发工程师召集项目、采购、IQC人员确定第一、第二供应商名单,并打样报价及跟踪,跟进评估结果。

4.3.4.2 样品制作:依据评估的需求/客户向业务提出要求/或者客户向业务提出采购订单,来安排样品制作。

4.3.4.3 样品评审:开发设计工程师依据样品进行测试报告、外形尺寸测试数据对样品电性特性、安全性能、机构以及规格书的符合性进行评审。

4.3.4.4 设计验证:由验证工程师通过试验进行设计验证。

4.3.4.5 DFMEA:用以评定潜在失效可能性及失效的影响,DFMEA应为动态文件,随顾客需要和期望的变化而不断更新。

需考虑可制造性、可装配性设计。

用以优化设计功能、可制造性和易于装配之间的关系,可考虑以下项目:设计、概念、功能和对制造变差的敏感性,制造和/或装配过程,尺寸公差,性能要求,部件数,过程调整,材料搬运等。

4.3.5 设计输出评审4.3.5.1 对设计和开发的输出进行评审,包括以下方面:A、输出文件B、物料采购评审C、工艺方案评审D、环保评审E、成本评审4.4 试生产4.4.1 试产准备会议4.4.4.1 NPI负责主导试生产会议,对试生产阶段工作进行安排。

包括试生产数量、试生产日期等。

4.4.2 试生产准备4.4.2.1 产品Flow Chart,车间布置图(依客户需求提供):应对过程的实现予以规划和识别控制。

车间平面布置图包括设备和设施的布局,检验控制点、控制图位置,返工、返修和不合格品的贮存区等。

4.4.2.2 产品、过程特殊特性:应对产品/过程的特殊特性列表标识并控制。

4.4.2.3 试产控制计划:对试生产过程中产品/过程控制要求。

控制计划应随着测量系统、控制方法的评价和改进或流程的更改等而被修订。

4.4.2.4 SIP,MSA计划,Ppk计划:检验作业指导书,测量系统分析计划(主要体现为对量具的可重复性和可再现性的分析和相关职责),初始过程能力研究计划。

4.4.2.5 SOP,工艺标准:作业指导书,设备工艺参数。

4.4.2.6 PFMEA:对过程的潜在失效进行模拟和分析,发现新的失效模式时应对其进行评审和更新。

4.4.2.7 培训计划及实施:对品质人员、作业人员进行培训。

4.4.2.8 试产文件的发放4.4.3 试产前确认4.4.3.1 NPI组织试生产有关部门进行试生产前确认,必需确认各项工作的准备情况,如工艺标准、过程流程图、作业指导书、检验指导书、控制计划、PFMEA及BOM、设备、工装夹具准备情况及生产物料情况等,以便确认试生产的计划进度。

4.4.4 试生产4.4.4.1 试生产记录(产品、参数、检测报告):应对产品的外包装根据生产、装运结果确认产品可免受正常运输中的损伤和在不利环境下受到保护。

对试产的工序及过程良品率应进行统计确认,并对产品质量进行评估。

4.4.4.2 MSA报告,Ppk报告:按分析计划实施测量系统分析。

对控制计划中标识的特殊特性进行初始过程能力研究,确认过程能力达到1.67以上,过程能力要求如客户有规定按客户规定执行。

4.4.4.3 过程验证(Process Qualification):制定过程验证计划,实施并总结。

4.4.5 试产总结4.4.5.1 试产后,小组应进行评审,评审内容包括:A.关键工序成品率是否满足质量目标要求:各工序/全过程的首次通过率;B.初始过程能力是否满足要求;C.控制计划、过程流程图、作业指导书的适宜性;D.产品测试结果是否符合相关要求。

4.4.5.2 设计确认:试产达到预定目标后,经项目负责人签署试产放行单,可转入量产。

4.5 量产:4.5.1 量产控制计划4.5.2 标准工时制定:制定各工站标准工时4.5.3 产能提升计划4.5.4 不良分析及直通率提升计划:对不良原因进行分析,提出降低不良率的解决措施。

4.6 项目终结:4.6.1 项目总结报告:对整个项目开发进行全面总结。

4.6.2 项目评定和奖励:项目达到预定目标,PMT批准项目开发终结。

对项目开发参加人员进行激励。

4.6.3 产品履历4.6.4 客户反馈意见汇总:根据生产过程、产品交付服务阶段中得到的信息改进产品质量策划中的不足,提高顾客满意度。

5 记录保存各阶段输出的文件按产品项目整理成册,由开发部负责保存。

6 附件:新产品开发流程图。