PCBHDI培训

HDI板培训资料

焊接后的质量控制

进行外观检查、无损检测等。

04

HDI板的可靠性分析

可靠性评估的方法

01

02

03

寿命试验

通过模拟产品在正常工作 条件下的寿命,评估产品 的可靠性。

加速寿命试验

通过加速产品老化的方式 ,评估产品在正常工作条 件下的寿命。

可靠性评估模型

利用数学模型,分析产品 的可靠性,如指数分布、 威布尔分布等。

检测与测试

对制造完成的HDI板进行检测和测试,确 保满足设计要求和应用场景需求。

HDI板水 等原材料的成本。

人工成本

涉及设计、制造、检测和测试等 环节的人工成本。

制造成本

包括制造过程中的设备折旧、能源 消耗、制造成本的控制措施等。

03

HDI板的焊接技术

焊接的基本原理

国际化发展

随着全球经济一体化的深入,HDI板制造企业需要积极拓展海外市场,加强与国 际企业的合作与交流,提高品牌的国际知名度和竞争力。同时,还需要关注国际 贸易政策变化,合理规避风险并抓住发展机遇。

06

HDI板培训资料总结

掌握HDI板的基本概念和分类

HDI板的定义和特点

HDI板与普通PCB板 的区别和优势

域的应用前景广阔。这些新材料具有更高的导热性、更轻的质量以及

更好的电磁性能,有望提升HDI板的性能。

02

制造工艺的升级

目前,新一代的制造工艺如纳米压印、纳米模板等正在逐步实现产业

化。这些新工艺能够显著提高HDI板的精细度、降低成本并提高生产

效率。

03

系统级封装技术

系统级封装技术将不同功能和不同材料的产品芯片集成到一个封装内

HDI基础知识培训教材1

4/4/2020

8

HDI板工艺流程

1.常见1+N+1HDI板流程;

开料 → 内层图形转移 → AOI → 棕化 → 排、压板 → X-Ray 及锣边→烤板 →二次元测数据出工具 →机械钻 孔→ conformal mask菲林盲孔开窗→ 酸性蚀刻开窗及 褪膜→ AOI开窗→镭射钻孔→沉铜二次→ 板面电镀 → 外层干菲林→ 图形电镀 → 蚀刻→绿油 → 字符→表面 处理 → 外型加工 → E-test → FQC→FQA→包装出货

通孔不能偏/崩孔,以免造成孔壁空洞甚至孔无铜等缺陷;

4/4/2020

22

HDI板制作过程注意事项

单元内只有镭射孔或者通孔:以对准单元内镭射孔或者通孔为 准; 若两种孔存在,需要同时兼顾。

在框架四周添加同等厚度的导气条,抽气时间: > 6秒,多赶 气,防止曝光不良

从贴膜到显影的总停留时间:< 12小时,避免干膜死锁 褪膜后检查孔内有无蓝色状小膜块;若有可以再过一次褪膜;

2

背景

随着电子科技发展,对家电.汽车.轮船.航空.通信.军用等 电子系统要求:多功能.高密度.高可靠性.轻薄的趋势. 要 求PCB板上的布线分布与多层次的互联,采用积层与BVH 的方式,通过减少通孔数量和依靠精确设置盲/埋孔来达

到目的.

HDI板将是PCB行业发展趋势也是我司未来发展方向。

4/4/2020

7.有机械盲孔时注意要除掉板面溢流残胶。

4/4/2020

19

HDI板制作过程注意事项

钻孔: 注意区分钻孔次数,即区分钻埋孔、钻盲孔、钻通孔等,对

于二阶盲孔,钻管位孔时,不能用错钻带。 生产时检查有无工具更改通知单,所有钻带必须最新时间生

HDI学习资料

2.Conforma l 加工

APCB

以銅窗決定孔徑之尺寸 雷射束,須比孔徑單邊大

3mil

研發部

12

鐳射加工方式:

Larger window加工Larger window加工

Conforma window加工

Conforma window加工

APCB

研發部

13

四.HDI 檢驗規範

1.開铜窗檢驗

HDI 增層法 (1+Core+1) 雷射銅窗目視檢查PAD

Buried Via

Through Hole Via Land

18 mil

8 mil

APCB

研發部

5

二.HDI 結構

HDI 2 + 4 + 2

Laser Drilled Blind Via

3mil 3mil 6 mil

6 mil thin core

Buried Via

Through Hole Via Land

APCB

MAX:孔徑*1/10

研發部

17

四.HDI 檢驗規範

2.7.Under cut

2.8.Over cut

MAX:孔徑*1/10

2.9.殘膠

MAX:孔徑*1/10

2.10.Over punch

APCB

不允許

MAX:底銅*1/2

研發部

18

四.HDI 檢驗規範

2.11.Bottom de-lamination

3mil 3mil 6 mil

6 mil thin core

Buried Via

Through Hole Via Land

18 mil

PCBHDI培训课件

PCBHDI未来发展的挑战

要点一

新材料和新工艺的研 发

为了满足PCBHDI未来的发展趋势和 需求,需要不断研发新的材料和工艺 ,以提高其性能和降低成本。

要点二

制造成本的降低

PCBHDI未来的应用领域越来越广泛 ,需要制造成本降低以更好地推广其 应用。

要点三

环境保护和可持续发 展

PCBHDI的生产过程中会产生大量废 弃物,需要考虑环保和可持续发展的 需求,减少对环境的负面影响。

THANKS

谢谢您的观看

利用相关软件进行信号仿 真,验证电路功能和信号 完整性,并根据仿真结果 调整电路参数。

对制作好的PCBHDI进行测 试和调试,确保其性能和 质量符合设计要求。

PCBHDI制作步骤中的常见问题

元器件选型不当

可能导致电路性能不稳定或故障。

PCB布局不合理

可能影响信号质量和电路性能,甚 至导致短路或断路等故障。

制造工艺

PTH采用激光打孔和电镀工艺 ,PCBHDI采用化学腐蚀和电 镀工艺,两者在制造工艺上有

一定差异。

孔径和间距

PCBHDI的孔径和间距更大,有利 于提高信号传输质量和降低成本 。

适用范围

PTH适用于高集成度和高性能的电 子产品,PCBHDI适用于中低端的 电子产品。

PCBHDI与混合信号技术的比较

PCBHDI制作步骤详解

01

前期准备

02

原理图设计

03

PCB布局

04

信号仿真

05

后期调试

明确电路功能需求,准备 相关资料和工具,并对新 元件进行了解和选型。

使用相关软件绘制电路原 理图,明确各个元件的连 接关系,并完成必要的注 释和标注。

hdi 知 识 培 训 资 料.

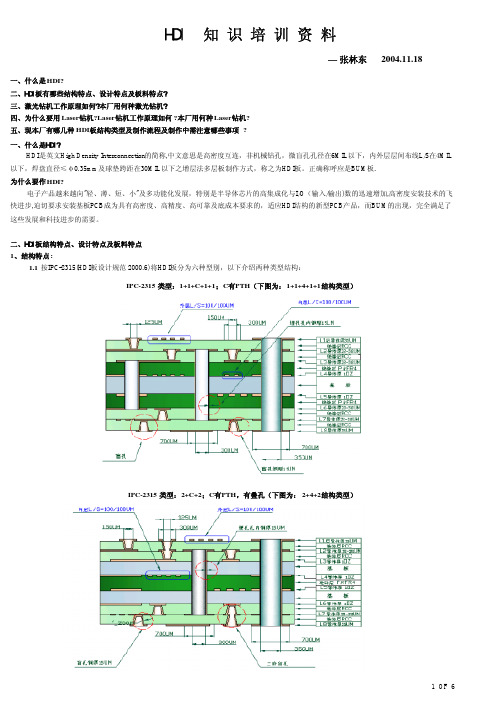

HDI 知识培训资料—张林东 2004.11.18一、什么是HDI?二、HDI板有哪些结构特点、设计特点及板料特点?三、激光钻机工作原理如何?本厂用何种激光钻机?四、为什么要用Laser钻机?Laser钻机工作原理如何?本厂用何种Laser钻机?五、现本厂有哪几种HDI板结构类型及制作流程及制作中需注意哪些事项?一、什么是HDI?HDI是英文High Density Interconnection的简称,中文意思是高密度互连,非机械钻孔,微盲孔孔径在6MIL以下,内外层层间布线L/S在4MIL 以下,焊盘直径≤φ0.35mm及球垫跨距在30MIL以下之增层法多层板制作方式,称之为HDI板。

正确称呼应是BUM板.为什么要作HDI?电子产品越来越向"轻、薄、短、小"及多功能化发展,特别是半导体芯片的高集成化与I/O(输入/输出数的迅速增加,高密度安装技术的飞快进步,迫切要求安装基板PCB成为具有高密度、高精度、高可靠及底成本要求的,适应HDI结构的新型PCB产品,而BUM的出现,完全满足了这些发展和科技进步的需要。

二、HDI板结构特点、设计特点及板料特点1、结构特点:1.1按IPC-2315(HDI板设计规范 2000.6将HDI板分为六种型别,以下介绍两种类型结构:IPC-2315 类型:1+1+C+1+1;C有PTH(下图为:1+1+4+1+1结构类型IPC-2315 类型:2+C+2;C有PTH,有叠孔(下图为:2+4+2结构类型1.2通过缩小尺寸及减少层数来降低板的制作成本。

1.3 提高了线路密度。

1.4与PTH相比,提高了低厚径比微孔的可靠性。

1.5由于PTH的干扰、电感及电容等只有PTH的1/10,并且具有较少的支线、反射及地层回波(bounce,以及更好的噪音容限,所以它改善了电气性能(信号完整性1.6由于地层更靠近表面或在表面上,并对电容有贡献,因此具有较低的RFI/EMI(串扰。

HDI 板培训教材

印制板表面镀(涂)工艺

一、印制板表面镀(涂)方法:a、电镀法。b、化学镀。 二、印制板表面镀层常见元素: a、镍,元素符号Ni,原子量58.7,密度8.88g/cm3,Ni2+的电化当量1.095g/AH。 b、金,元素符号Au,原子量197,密度19.32g/cm3,Au+的电化当量0.1226g/A· m。 c、锡,元素符号Sn,原子量118.69。 d、银,元素符号Ag,原子量107.88。 e、钯,元素符号Pd,原子量106.4。 三、镀层概述: a、镍:用于印制板的镍镀层分为半光亮镍(又称低应力镍或哑镍)和光亮镍两种。主要作为板面镀金或插头镀金的底 层,根据需要也可作为面层,镀层厚度按照IPC-6012(1996)标准规不低于2~2.5 μm。镍镀层应具有均匀细致,孔 隙率低,延展性好等特点,而且低应力镍应具有宜于钎焊或压焊的功能。 b、金:用于印制板生产的镀金层分为两类;板面镀金和插头镀金。 1)板面镀金:板面镀金层是24K纯金,具有柱状结构,它有极好的导电性和可焊性。镀层厚度0.01~0.05μm。 板面镀金层是以低应力镍或光亮镍为底层,镍镀层厚度3-51xm,镍镀层作为中间层起着金、铜之间的阻挡层的作用, 它可以阻止金铜间的相互扩散和阻碍铜穿透到金表面。镍层存在相当于提高了金镀层的硬度。 板面镀金层既是碱性蚀刻的保护层,也是有IC铝线压焊和按键式印制板的最终表面镀层。 2)插头镀金:插头镀金也称镀硬金,俗称"金手指"。它是含有Co、Ni、Fe、Sb等合金元素的合金镀层,它的硬度、耐 磨性都高于纯金镀层。硬金镀层具有层状结构。用于印制板的插头镀金层一般0.5~1.5μm或更厚。合金元素含量 ≤0.2%。插头镀金用于高稳定、高可靠的电接触的连接;对镀层厚度、耐磨、孔隙率均有要求。 硬金镀层以低应力镍为阻挡层,防止金铜之间的相互扩散。为了提高硬金镀层的结合力和减少孔隙率,也为了保护镀 液减少污染,在镍层和硬金层之间需镀以0.02~0.05p,m的纯金层。 c、锡:PCB裸铜板化学镀锡也是近年来受到普遍重视的可焊性镀层。 铜基体上化学镀锡从本质上讲是化学浸锡,是铜与镀液中的络合锡离子发生置换反应,生成锡镀层,当铜表面被锡完 全覆盖,反应即停止。 d、银:化学镀银层既可以锡焊又可"邦定"(压焊),因而受到普遍重视。化学镀银层其本质也是浸银,铜的标准电极电 位0Cu+/Cu=0.51 V,银的标准电极电位0Ag+/Ag=0.799 V,故而铜可以置换溶液中的银离子而在铜表面生成 沉积银层:Ag++Cu→Cu++Ag为控制反应速度,溶液中的Ag+会以络离子状态存在,当铜表面被完全覆盖或溶液中 Cu达到一定浓度,反应即告结束。 e、钯:化学镀Pd是PCB板上理想的铜、镍保护层,它既可焊接又可"邦定"。它可直接镀在铜上,而且因为Pd具有自催 化能力,镀层可以长厚。其厚度可达0.08~0.2μm,它也可以镀在化学镍镀层上。Pd层耐热性高,稳定,能经受 多次热冲击。 在组装焊接时,对Ni/Au镀层,当镀金层与熔化焊料接触后,金被熔与焊料中形成AuSn4,当焊料中重量比达3%, 焊料会发脆影响焊点可靠性,但被熔的焊料不与Pd形成化合物,Pd漂浮在焊料表面,很稳定。 由于Pd的价格贵过金,在一定程度上限制了它的应用。随着IC集成度的提高和组装技术的进步,化学镀Pd在芯片极组 装(CSP)上将发挥更有效的作用。

2024版HDI板和两阶叠孔工艺工程制作培训PPT课件

叠孔形成机制

关键工艺参数控制

2024/1/24

33

本次培训重点内容回顾

工程制作实践案例分析

成功案例分享

问题与挑战探讨

2024/1/24

34

学员心得体会分享

2024/1/24

01

知识技能提升

02

掌握了HDI板和两阶叠孔工艺基本原理

熟悉了工程制作流程及关键控制点

03

35

学员心得体会分享

实践操作能力增强

1 2

电镀层厚度不均 优化电镀参数,控制电流密度和电镀时间,确保 电镀层均匀。

电镀层附着力差 加强前处理工序,提高基材表面粗糙度,增强电 镀层附着力。

3

电镀层出现针孔、麻点等缺陷 改善电镀液成分和工艺条件,减少缺陷产生。

2024/1/24

28

填充过程中常见问题及解决方法

填充不满

调整填充参数,如压力、时间和温度等,确保填 充充分。

14

与其他工艺对比分析

01

与传统通孔工艺对比

02

传统通孔工艺需要在每层都钻孔,而两阶叠孔工艺只需在部 分层钻孔,降低了制造成本和复杂度。

03

与埋盲孔工艺对比

2024/1/24

04

埋盲孔工艺需要在PCB内部形成盲孔或埋孔,制造难度较大; 而两阶叠孔工艺相对简单,成本较低。

05

与HDI工艺结合

06

两阶叠孔工艺可与HDI(高密度互连)技术相结合,进一步 提高PCB的集成度和性能。

3

HDI板定义与特点

定义

高密度

HDI板是高密度互连(High Density Interconnection)板的简称,是一种采用微 盲孔或埋孔技术实现的高密度电路板。

2024年HDI工艺培训教材

2024/2/29

40

THANKS

感谢观看

2024/2/29

41

2024/2/29

基板厚度选择

根据产品设计需求和制造 工艺要求,选择合适的基 板厚度,通常在0.4mm至 3.2mm之间。

基板尺寸与公差

按照产品设计图纸要求, 严格控制基板的尺寸和公 差,确保后续工艺的顺利 进行。

10

基板表面处理及涂覆

表面处理

去除基板表面的油污、氧化物等 杂质,提高表面粗糙度和润湿性 ,有利于后续涂覆工艺的进行。

包括目视检查、尺寸测量、导电性测试等。目视检查可发现 明显的缺陷如毛刺、破损等;尺寸测量可使用显微镜或测量 仪器进行;导电性测试可验证微孔是否满足电气性能要求。

2024/2/29

评估方法

根据检测结果对微孔质量进行评估,包括合格率、不良率、 缺陷类型及分布等。同时,可对不同批次或不同工艺条件下 的微孔质量进行比较分析,以优化生产工艺和提高产品质量 。

HDI工艺培训教材

2024/2/29

1

目录

2024/2/29

• HDI工艺概述 • HDI基板制作 • HDI微孔制作技术 • HDI电镀填孔技术 • HDI多层互连技术 • HDI表面处理技术 • HDI检测与评估方法

2

01

HDI工艺概述

2024/2/29

3

HDI定义与发展

HDI定义

HDI(High Density Interconnect)即高密度互连技术,是一种先进的电子封 装技术,通过微细加工和多层布线技术实现高密度、高性能的电子互连。

激光钻孔技术原理

利用高能激光束对材料进行瞬间加热并汽化,从而形成微小孔洞。具有精度高、 速度快、热影响区小等优点。

2024年HDI制作流程培训教程(增加附录条款)

HDI制作流程培训教程(增加附录条款)HDI(HighDensityInterconnector)制作流程培训教程1.前言本教程旨在为初学者提供HDI(HighDensityInterconnector)制作的详细流程,帮助读者掌握HDI制作的基本知识和技能。

通过本教程的学习,读者将能够了解HDI的制作原理、流程和关键环节,为从事相关工作奠定基础。

2.HDI简介HDI(HighDensityInterconnector)是一种高密度互连技术,主要用于印刷电路板(PCB)的制作。

HDI技术可以提高PCB的布线密度,减小PCB尺寸,降低信号传输延迟,提高信号完整性,从而满足高性能电子产品对PCB的要求。

HDI技术在方式、笔记本电脑、服务器等电子产品中得到了广泛应用。

3.HDI制作流程3.1材料准备1.基材:通常采用FR-4环氧玻璃布基材,具有良好的绝缘性能和机械强度。

2.铜箔:用于制作PCB的导电层,分为压延铜箔和电解铜箔两种。

3.焊接掩模:用于保护铜箔在焊接过程中不受氧化,提高焊接质量。

4.抗剥油:用于防止铜箔在后续工序中被剥离。

5.线路油墨:用于绘制线路图案。

6.抗焊油墨:用于保护线路在焊接过程中不受氧化。

7.焊接材料:如焊锡膏、助焊剂等。

3.2基材处理1.剪裁:根据设计要求,将基材剪裁成所需尺寸。

2.清洗:去除基材表面的污渍、油渍等,以保证后续工序的顺利进行。

3.打磨:对基材表面进行打磨,提高基材与铜箔的结合力。

3.3铜箔贴附1.涂覆抗剥油:在基材表面涂覆一层抗剥油,防止铜箔在后续工序中被剥离。

2.贴附铜箔:将铜箔贴附在基材上,采用热压或真空吸附等方式。

3.4线路制作1.涂覆线路油墨:在铜箔表面涂覆一层线路油墨,用于绘制线路图案。

2.曝光:将涂覆有线路油墨的铜箔暴露在紫外光下,使线路图案固化。

3.显影:将未固化的线路油墨清洗掉,露出铜箔上的线路图案。

4.蚀刻:将铜箔上未涂覆线路油墨的部分腐蚀掉,形成线路。

PCBHDI培训

Sample Stage

Mass Production

Mass Production

Sample Stage

Evaluation

2007 Q1

2007 Q2

2007 Q3

2007 Q4

2008 Q1

Tech Roadmap –設備

外層自動/半自動曝光機 防焊半自動曝光機 噴砂機 削銅綫 化銀綫 防焊顯影綫 水平PTH綫 垂直連續式電鍍綫 内層-鑽孔擴建 鐳射鑽機

对位), 采用旧工艺时,保证ring 4mil

min,削pad为3.0mil min. 3)为保证足够的盲孔之A/R,可考虑以下方

法: a)适当移线; b)建议移孔; c)减小孔径; d)局部减小线宽; e)线到盲孔pad 的间隙按3mil做

生产流程:

1. Laser盲孔的成型方式 1)UV钻直接成型 (采用UV紫外线直接 把铜和树脂打通至

Evaluation

Mass Production

Mass Production

Sample Stage

Sample Stage

Mass Production

Mass Production

Evaluation

Sample Stage

Mass Production

Evaluation

Sample Stage

足够 4.检查孔到外围的距离,问客可否移孔避

免崩孔和外围露铜 5. 检查最小SMD 和BGA pad是否超能力 6. RCC层厚度是否有特别要求,考虑RCC

的选用

六.公司規劃:

Technology Roadmap -- Capability

I/L Line/Space

HDI板培训资料

HDI板具有高密度、高可靠性、小间距、精细线路等特点, 能满足高集成度、小型化和移动设备的需求。

hdi板的生产流程

准备阶段

客户提供设计方案,选择合适的基材和表 面处理。

表面处理

对外层线路进行表面处理以提高导电性能 和抗腐蚀能力。

内层制作

制作内层线路,通过曝光、显影、蚀刻等 工序形成线路图形。

02

推广手段

明确hdi板的品牌定位,提出塑造品牌 形象的方法和途径。

分析各种推广手段的优缺点,如广告 宣传、公关活动等,并给出建议。

03

客户服务

介绍如何提高客户服务水平,包括售 前咨询、售后服务等。

THANK YOU.

ห้องสมุดไป่ตู้

焊接质量检测

采用外观检测、X光检查、超声 波检测等方法,对焊接质量进

行严格把关。

不良焊点处理

对于不符合质量要求的焊点, 需进行修补、返工或报废,避 免不良品流入下一道工序。

04

hdi板的生产管理

生产计划和调度管理

01

02

03

订单评审

对客户订单进行全面评审 ,包括交货期、技术难度 、生产成本等因素,确定 合理的生产计划。

利用看板、图表等工具, 及时更新生产信息,使现 场人员能够快速了解生产 状况。

生产日报

每日记录生产数据和问题 点,及时分析并采取措施 解决,为后续生产提供参 考。

生产质量控制和改进

质量控制

设定严格的质量标准和检测流 程,确保产品符合客户要求,

提高客户满意度。

问题反馈与处理

建立问题反馈机制,对生产过程 中出现的问题及时上报、分析并 采取措施处理,防止问题扩大。

结合行业发展趋势,预测未来hdi板市场的需求趋势。

HDI基础知识培训教材1ppt课件

L1

L2

L1

L3

L2

L4

L3

L5

L4

L6

6

2.二阶HDI板 2+N+2 2+(N)+2

7

HDI板特点

HDI板与普通板相比有如下不同: 1.板上有盲孔,埋孔。 2.需经过多次做内层,多次压合 3.需经过多次钻孔,电镀制作: 4.内外层线路密集, 5.制作流程复杂,制作周期长。

吸收并发热熔化气化Fra bibliotek清洗成孔

15

HDI板加工4-8MIL孔径图片:

16

HDI板品质保证:

HDI板镭射孔孔铜要求一般≥15UM 镭射孔下孔径与上孔径比≥70% 可靠性的品质保证:定期抽板做热冲击,检查爆板,孔

孔来达到目的.

HDI板将是PCB行业发展趋势也是我司未来发展方向。

3

HDI板的定义

• HDI(High Density Interconnection) • 中文意思为高密度互连线路。 • 凡非机械钻孔,孔径在小于0.2MM镭射孔。 • 线宽线距4/4MIL以下。 • 实例:孔径0.2MM H6FA18001A0 H4G997013A0 • 线,H4G859326A0 H4G859387A0 3.9/3.2MIL • 盲孔的定义:使外层导体图形与内层导体图形间相

HDI板工艺流程培训教材

研发部 2011-5-30 1

主要内容

• 背景 • HDI 板定义 • HDI 板类型 • HDI 板特点 • HDI 板工艺流程 • 镭射盲孔的形成 • HDI 板品质保证 • HDI 板生产过程注意事项 • 常见缺陷分析 • HDI 板工业运用及前景展望

HDI板培训资料

HDI板培训资料HDI板培训资料(上)HDI板是一种高密度插座,具有一定的防水、防尘、耐高温和防腐蚀能力。

它广泛应用于电子设备、通信设备、航空航天和军事领域等,成为现代工业领域的重要组件之一。

HDI板的制造过程包括多层堆叠、电化铜、图形化蚀刻、埋焊等,对于制造商来说,掌握HDI板的制造工艺和技术是至关重要的。

HDI板的制造过程需要经过多个步骤,其中关键的环节是多层堆叠。

多层堆叠是将2层以上基材通过层压技术压合在一起,形成多层结构的过程。

在这一步骤中,需要掌握合理的工艺参数选择、层间压合压力的控制、层间压合温度的控制等。

这些参数能够直接影响到多层板的质量和性能,因此操作人员需要具备丰富的经验和技巧。

除了多层堆叠外,HDI板的制造过程还包括电化铜、图形化蚀刻和埋焊等步骤。

电化铜是将压合好的多层板表面进行电解铜处理,使之具有一定的电导率和可锡性。

图形化蚀刻是将电化铜层上通过光刻、蚀刻等工艺形成的线路图案。

埋焊则是将元件焊接到多层板上,实现电路的互联。

这些步骤的操作准确与否,都对HDI板质量和稳定性产生着重要影响。

掌握HDI板制造的相关技术和工艺对制造商来说具有重要意义。

首先,HDI板具有高密度、小尺寸、轻量化的特点,可以满足现代电子设备对小型化、轻薄化的需求。

其次,HDI板的防水、防尘、耐高温和防腐蚀能力,使其可以在复杂的环境中稳定运行,具有良好的可靠性和稳定性。

再次,HDI板的制造技术和工艺涉及到多个细节和操作,对操作人员要求严格,能够提高其工艺素质和技术能力。

总结起来,HDI板的制造过程需要经过多层堆叠、电化铜、图形化蚀刻和埋焊等步骤,每个步骤对HDI板的质量和性能影响巨大。

制造商需要具备相关的技术和工艺知识,以确保HDI板的质量和稳定性。

同时,掌握HDI板制造的技术和工艺还可以满足现代电子设备对小型化、轻薄化的需求,提高电子产品的可靠性和稳定性。

HDI板培训资料(下)HDI板的制造工艺一直是电子行业的重要话题,制造商在培训和研发中不断提高自身技术和工艺水平。

HDI板培训资料

在生产过程中,需要对每个环节进行分析和研究,找出生产流程中的瓶颈和 问题。针对这些问题,可以通过优化生产工艺、改进操作方法、引入新设备 等方式进行优化和改进,从而提高生产效率和产品质量。

03

HDI板的质量检测与评估

质量检测的方法和标准

IQC检测

01

来料检验,针对所有原材料、辅料和外协件进行检测,确保符

紧固

定期检查并紧固HDI板上的螺丝、螺栓等连接件 ,确保其牢固不松动。

润滑

定期在HDI板的活动部件上涂抹润滑剂,以降低 磨损和噪音。

故障排查与维修

故障识别

如HDI板出现异常情况,应立即停机检查,识别故障类型并采取 相应措施。

故障排除

对于常见的故障,如线路故障、传感器失灵等,应按照相关手册 进行排除。

THANK YOU.

故障维修

如HDI板出现复杂故障或需要更换重要部件,应联系专业维修人 员进行维修。

使用寿命与安全注意事项

使用寿命

HDI板的使用寿命取决于其工作条件、使用频率 和维护情况等因素。

定期更换

对于关键部件,如传感器、电池等,应按照维护 计划定期更换,确保HDI板的性能和可靠性。

安全注意事项

操作HDI板时,应穿戴适当的个人防护装备,并 遵守相关安全操作规程。

建立和完善质量管理体系,确保产品质量稳 定和持续改进。

04

HDI板的可靠性试验与验证

环境适应性试验

温度循环试验

将HDI板置于高、低温环境,循环进行温度冲击,以检测其稳定性和可靠性。

湿度试验

在湿度环境中模拟HDI板的性能表现,检验其防潮、耐腐蚀性能。

机械强度试验

耐压试验

检验HDI板在承受一定压力下的稳定性和机械强度。

HDI培训教程

RCC层压参数

各阶段参数

谢谢

• GTL-1,GBL-1菲林的制作方法:先按开料尺 寸整板铺铜,再分别用顶底层的激光孔整体加 大1MIL叠铜面,再在板边加菲林对位图形 (此图形位置与外层定位图形一致,但需叠出, 因此层为负片),再在板长边加4个对位光标 点,光标点大小为1MM,光标点周围挖开铜 3MM,光标记下方层流胶点去除,避免对位 时抓错中心。光标点与对位图形应加CY以内

• 通孔沉铜时,备注除胶渣两次,送品质 检验

• 流程在做完次外层线路后安排中测,测 孔,确保好板才压RCC

• 终测后注明打完切片再交成检

RCC的相关介绍

• 铜厚 17UM • 介质厚 约0.065MM • 总厚度 约0.08MM • 介电常数 3.5

RCC材料的保存与使用方法

• RCC材料保存条件是:温度≤25℃,湿度 ≤60%条件下存放期为90天;打开真空包装袋 后要尽快用完,若一时用不完可将RCC用双面 夹硬纸皮夹住,再放入塑料袋内封口,在半固 化片存放间内保存。

注3:第二次沉铜/板电的目的是将盲孔两端用铜封闭起 来,方便激光打孔,板电1.5ASD,25Min,走多层 板流程,但除胶渣要除2遍,目的是保证埋孔的孔口位 置多余的树脂被清除干净

备注

• 注4:RCC压好后,一般要求将表面铜厚减薄 到9微米再做板。

• 注5:第三次沉铜板电考虑到要为微盲孔镀孔, 为保证良好的渗镀能力,板电1.2ASD, 25Min,走多层板程序,要求沉铜沉2遍,即 沉铜→板电→再沉铜→再板电

hdi 知 识 培 训 资 料

三、激光钻机工作原理如何?本厂用何种激光钻机? 1、激光成孔的原理 现业界激光成孔有三种方式:YAG的UV激光机成孔、CO2激光机成孔、UV+CO2激光机成孔。其工作原理为:

激光波长:见下图:

紫外线

()

:

第 高谐波

:

第 高谐波

:

第 高谐波

可见光

:

红外线

CO2:红外线,波长9.4UM,能吸收树脂和玻璃纤维,但对于铜的话,不能吸收 YAG、UV:波长:355的,波长相当短,可以加工很小的孔,可以被树脂和铜同时吸收。因此,不需要专门的开窗工艺。

6 OF 6

① FR-4胶片与铜箔代替RCC的类似做法; ②感光树脂涂布后压著牺牲性铜箔的做法; ③干膜介质层与牺牲性铜箔的压贴法; ④其他湿膜树脂涂布与牺牲性铜箔法等,皆可全部蚀铜得到坑面后再直接烧孔。 2.8 超薄铜皮直接烧穿法 内层核心板两面压贴背胶铜箔后,可采“减铜法”(Half Etching)将其原来0.5OZ(17um)的铜皮咬薄到只剩6-9um左右,然后再去做黑 氧化层与直接成孔。因在黑面强烈吸光与超薄铜层,以及提高CO2雷射的光束能量下,将可如YAG雷射般直接穿铜与基材而成孔。 3、YAG的UV激光机成孔 (1) 可以聚集微細的光束﹔ (2) 銅箔的吸收比較高﹐可以除去銅箔﹔ (3) 可烧至4MIL以下的微盲孔 (4) 與CO2激光在孔底會殘留有樹脂相比﹐其孔底基本不會殘留有樹脂等等特征。但是相反,其有容易損傷孔,但其最大的缺点是单个 脉冲的能量很小,加工的效率相比于CO2要低很多。 4、UV+CO2激光机成孔 YAG在前面开铜箔窗口,CO2在后面钻孔,克服了各自单独加工时的的不足之处,提高了效率,但其缺点是设备昂贵,投资很大。 因本厂无此设备,其制作流程不加以进一步介绍。

HDI流程及注意事项培训(沉镀铜)

可能原因:铜镀参数异常(电流、电镀时间、光泽剂浓度)

11

六、沉镀铜注意事项

常见不良缺陷

可能原因:填孔线震动、喷流异常

12

六、沉镀铜注意事项

常见不良缺陷

可能产生原因:填孔电镀时间不足

13

六、沉镀铜注意事项

常见不良缺陷

14

HDI工艺简介

1

内容

1. HDI定义?

2. 为什么需要HDI

3. HDI阶数区分 4. HDI的钻孔方式 5. HDI的流程 6. HDI在沉镀铜需要注意事项

2

一、什么是HDI

高密度内层互连

可以实现更高的布线密度, 缩小焊盘面积、缩小孔到孔距离、缩小PCB的尺寸,

降低电信号的损失

3

二、HDI的阶数如何区分

内层1

蚀刻

压合1

钻孔1

(铜箔+内层板+P片+铜箔)经层压形成芯板钻孔2

激光钻孔1

沉铜/PP2

7

六、沉镀铜注意事项

沉铜/板电/填孔/图电检查项目

8

板电后合格切片

填孔后合格切片切片

9

六、沉镀铜注意事项

常见不良缺陷

可能产生原因:沉铜除胶不净造成

10

六、沉镀铜注意事项

常见不良缺陷

埋孔:被埋在板内,从外面看不到的孔

盲孔:从外面看得到,但看不透的孔

阶数:从板的一端看,其不同种类的盲孔个数可定为阶数 压合次数:数有盲孔/埋孔穿过多个芯板或介质层的次数

4

三、为什么需要 HDI?

满足高密度布线要求 成本

5

四、HDI的钻孔方式

HDI培训资料

4 of 12

2. 二阶镭射盲(埋)孔---1+N+1

6层板或8层板,有激光盲孔,机钻埋孔及通孔 流程:发料---内层湿膜—内层检验—压合---压合后处理---钻孔---电镀---(树脂塞孔---

(M23+M67)---X-RAY銑靶---鑽孔---電鍍---(樹脂塞孔---砂帶研墨)---內層外曝---外 層AOI---壓合---壓合后處理---外層銅窗---鐳射燒孔(L13=M23+M12, L68=M67+M78)---X-RAY銑靶---鑽孔---水平除膠渣---電鍍---外層干膜………

1. 一阶镭射盲(埋)孔

A 4层板,有激光盲孔及通孔 流程:发料—内层湿膜—内层检验—压合---压合后处理---外层铜窗---激光烧孔---X-

RAY铣靶---钻孔---电镀---外层干膜………………

3 of 12

1. 一阶镭射盲(埋)孔

B 4层板,有激光盲孔,机钻埋孔及通孔 流程:发料—捞边---钻孔---电镀---(树脂塞孔---砂带研墨)---内层外曝---外层AOI---压

8 of 12

5. 其他类型

9 of 12

5. 其他类型 4+4

10 of 12

5. 其他类型 4+2+4

11 of 12

谢谢!

12 of 12

RAY铣靶---钻孔---电镀---(树脂塞孔---砂带研墨)---内层外曝---外层AOI---压合--压合后处理---外层铜窗---激光烧孔---X-RAY铣靶4. 二阶同位盲埋孔

8層板,有鐳射盲孔,機鑽埋孔及通孔 流程:發料---內層濕膜—內層檢驗—壓合---壓合后處理---外層銅窗---鐳射燒孔

2024版PCBHDI培训课件

•PCB基础知识•HDI技术概述•PCBHDI设计与制造要点•PCBHDI生产现场管理与操作规范目录•PCBHDI市场分析与拓展策略•总结回顾与展望未来发展趋势01PCB基础知识PCB (Printed Circuit Board )定义印刷电路板,是电子元器件电气连接的提供者,采用电子印刷技术制成的。

要点一要点二PCB 分类根据电路层数可分为单面板、双面板和多层板;根据材质可分为刚性板、柔性板和刚柔结合板;根据表面处理方式可分为喷锡板、镀金板、沉金板等。

PCB 定义与分类基材铜箔阻焊层丝印层PCB材料介绍开料钻孔沉铜030201图形转移蚀刻阻焊制作丝印制作成型PCB应用领域及发展趋势应用领域发展趋势02HDI技术概述HDI技术定义与特点定义特点HDI技术采用微孔、盲孔、埋孔等工艺,使得电路板上的线路更加密集,同时提高了电路板的可靠性和性能。

HDI技术发展历程及现状发展历程现状HDI技术应用领域及优势应用领域HDI技术广泛应用于通信、计算机、消费电子、汽车电子等领域,为这些领域的产品提供了更高的性能和更小的体积。

优势HDI技术的优势在于能够实现更高密度的互连,提高电路板的可靠性和性能,同时减小了电路板的体积和重量,有利于电子产品的轻薄化和小型化。

HDI技术未来发展趋势发展趋势技术创新03PCBHDI设计与制造要点PCBHDI设计原则与规范遵循信号完整性原则遵循电源完整性原则遵循热设计原则遵循可制造性设计规范选择高性能、高可靠性的板材,提高产品的电气性能和机械性能。

优化板材选择优化钻孔和铣削工艺优化压合工艺优化表面处理工艺提高孔位精度和表面质量,减少毛刺和披锋等缺陷。

控制压合温度、压力和时间等参数,提高产品的层间结合力和可靠性。

改善表面粗糙度、提高镀层厚度均匀性,增强产品的耐腐蚀性和可焊性。

PCBHDI 制造工艺流程优化PCBHDI 质量检测方法与标准01020304电气性能测试机械性能测试热性能测试外观检测PCBHDI可靠性评估及提升措施可靠性评估方法可靠性提升措施失效分析持续改进04PCBHDI生产现场管理与操作规范生产现场环境要求及安全注意事项环境要求安全注意事项设备操作规范与维护保养计划设备操作规范维护保养计划物料应分类存放,标识清晰,遵循先进先出的原则,确保物料的有效性和可追溯性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

按產品用途可大分為: <1> 行動電話手機,以及筆記型電腦等,前 者孔多以輕薄短小及功能為目標,後者

是位加強重點訊號線之品質 <2 >高階電腦與網路通訊以及周邊之大型高

層板(14層以上),著眼于“訊號完整 性”及嚴格之特性阻抗控製 <3 >精密封裝載板類),涵蓋打線及覆晶之 各種精密載板L/S達2mil/2mil孔徑僅12mil,孔距亦低于5mil。

基本设计

1.Panel Size设计:不大于16*18 inch,因HDI板线宽/

间隙设计小,难对位,不宜设计大panel;同时,

考虑到HDI板之板边的标靶或模块较多,板边尽可

能不小于0.8inch。 ser标靶设计在次外层,以方便Laser盲孔对准次

外层上的盲孔线路pad。 3.要错开埋孔钻带和通孔钻带中的管位孔 4.Conformal Mask菲林:又称盲孔位蚀点菲林。即

对位), 采用旧工艺时,保证ring 4mil

min,削pad为3.0mil min. 3)为保证足够的盲孔之A/R,可考虑以下方

法: a)适当移线; b)建议移孔; c)减小孔径; d)局部减小线宽; e)线到盲孔pad 的间隙按3mil做

生产流程:

1. Laser盲孔的成型方式 1)UV钻直接成型 (采用UV紫外线直接 把铜和树脂打通至

凡PCB具有微孔,且接點(Connection)密度 在130點/寸2以上,布線密度(設峽寬Channel 為50mil者)在117條/寸2以上者,其線寬/間距 為3mil/3mil或更細更窄,稱為HDI類PCB。

二.產品分類:

不同鑽孔方式製作: <1>雷射燒孔Laser Ablation、感光成孔 Photo-Via、電漿蝕孔PlasmaEtching、 鹼液蝕孔 <2>四種非機鑽孔法中,雷射成孔已成為 主流。二氧化碳雷射產于5mil以上手 機板的微盲孔,YAG雷射則用于3mil 以下封裝載板(Substrate)之領域

1) 埋孔塞孔 A、 D/F后,图电前塞孔(旧工艺) a)油墨:HBI-200DB96 b)深度:100-105% c)缺陷:埋孔塞孔深度不足时,在图形电镀中因 锡缸药水流动性较差,易产生孔内镀锡不良;经 蚀刻时,蚀刻药水攻击孔内镀铜而造成孔内无铜; 此外,塞孔时板面会有残留油墨,需增加刷磨流 程以避免影响后面的电镀和线路制作,但实际生

三.参考图片:

实物图:

帶BGA手機板 最小線徑/距: 0.15mm/0.15mm 厚度:1.0mm 銅厚:1oz

埋盲孔 高難度10層PCB

厚度:2.0mm

銅厚:1oz

盲埋孔

線路板 層數:8

表面?理: 沉金 厚度:1.0mm 最小孔:0.1mm BGA 6 層手機PCB 阻焊: 綠色最小孔:Fra bibliotek.1mm 盲埋孔

结构图:

四.制作流程:

C02 laser flow:

UV LASER FLOW:

五.流程介紹:

HDI 板结构

1)传统结构:如 1+4+1(with IVH or without IVH) 2)特殊结构:如 2+4+2(with IVH or without IVH

3)根据结构要求,需特别检查以下叠孔和近孔情况 (a)盲孔与埋孔 (very important) (b)盲孔与通孔 (c)埋孔与通孔 其中(a)很重要,盲孔与埋孔重叠可能造成开路之 功能影响 当盲孔与埋孔处于同一网络时,可建议取 消该盲孔; 当盲孔与埋孔处于不同网络时,需建议 移开盲孔以避免之(通常生产钻带中应保证孔边到孔 边理想值8mil,最小6mil)。 而对于(b)和(c)之缺陷,可建议客户取消其盲孔 或埋孔,保留通孔即可,无线路功能影响。

一.名詞簡介:

HDI: (High Density Intrerconnection -高密度互

連),因为口语顺畅性的问题,直接称这 类的产品为“高密度电路板”或是HDI板。

凡非機械鑽孔,所得孔徑在0.15mm(6mil)以下 (大部分為盲孔),孔環(Annular Ring or Pad or Land)之環徑在0.25mm(10mil)以下者,特 稱為Microvia微導孔或微孔。

次外层) 2)UV钻+CO2

(UV穿铜,CO2 Laser打通树脂层)

UV开铜窗

CO2烧树脂

3)Conformal Mask+CO2(采用蚀刻方法把铜蚀 掉,再用CO2打通树脂层)

负片菲林蚀刻开铜

其中(1)和(2)为传统工艺,有对位准确的优点,但 速度慢,产能小, 而(3)为新工艺,因D/F的对位问题 易造成偏孔和崩孔,但速度 快,生产效率高,此工艺宜

2.工艺流程:

旧工艺流程::...--第一次压板--锣料--钻埋孔--除胶渣-沉铜--全板电镀(直接达到PTH孔内铜厚)--埋孔塞孔 --刷磨--L2/L5 D/F--线路电镀(镀锡,不镀铜)--蚀板-褪锡--中检--棕化--第二次压板(RCC压合)--锣料-laser drilling--机械钻孔--除胶渣--板电--外层D/F...

ETON之最新工艺流程:...--第一次压板--锣料--钻埋孔-除胶渣--沉铜--全板电镀--L2/L5 D/F--线路电镀--蚀板-褪锡--中检--棕化--埋孔塞孔--(以后为外层流程)棕化 --第二次压板(RCC压合)--锣料--盲孔D/F(conformal mask,请参考附件)--蚀板--AOI检查--机械钻孔(钻 孔后需走化学前处理清洁板面,否则将影响Laser对位 及盲孔品质)--laser drilling--除胶渣--板电--外层D/F...

6. Laser盲孔孔径及其Annular Ring 1)孔径一般为4-6mil,可控制孔型最好;当盲孔 大于8mil时,可考虑采用机械钻孔制作,以降 低物料成本

2)锡圈A/R:采用新工艺时,保证ring 5mil

min,削pad位4.5mil min. (P.L机对位+暴光机对位+菲林变形+Laser

在所有盲孔位设计为直径4-5mil 的小间隙,通过

线路蚀刻的方法把铜蚀掉,再用CO2镭射机打通

树脂层。其D/F的选择与其它干菲林工序一样。

5. 为提高布线的集成度,所有的网络均由埋 孔和盲孔导通,整个板内无PTH。而D/F 对位中需用到PTH,仅仅板边的四个干菲 林对位孔是不够的,这时我们需要在板边 和up-panel的锣空位加钻一些PTH用于D/F 对位