抽样检验用表

GB2828抽样检验对照表及使用方法ppt课件

常用抽样检验方法 ——计数调整型抽样检验(GB/T2828.1)

3.确定检验水平 一般检验水平 ⅠⅡⅢ 特殊检验水平 S-1、S-2、S-3、S-4 4.确定检验严格程度 5.检索选取抽样方案

28

常用抽样检验方法 ——计数调整型抽样检验(GB/T2828.1)

例: 某电器件的出厂检验中采用GB/T2828.1,规定 AQL=1.5(%),检验水平为Ⅱ,求N=2000时 的正常检验一次抽样方案?

36

谢谢各位!

37

11

抽样检验原理 ——接收概率及抽检特性(OC)曲线

OC曲线 OC曲线即接收概率及抽检特性曲线

(n,Ac)

12

抽样检验原理 ——接收概率及抽检特性(OC)曲线

讨论: Ac=0是否最合理?

13

抽样检验原理 ——接收概率及抽检特性(OC)曲线

14

抽样检验原理 ——平均检验总数(ATI)

ATI=nPa+N(1-Pa)

按检验特性值的属性:

计数抽样检验

计点抽样检验 计件抽样检验

计量抽样检验

7

抽样检验的概念及特点 ——抽样检验分类

按抽样的次数分为: 一次抽样检验 二次抽样检验 多次抽样检验 序贯抽样检验

8

名词术语

检验批、批量 不合格、接收概率 批质量水平、过程平均、接收质量限AQL 样本量、样本中不合格数、判定接收数Ac、 判定拒收数Re 简单检验的概念及特点 *名词术语 *抽样检验的原理 *抽样方法 *常用抽样检验方法

3

抽样检验的概念及特点 ——概念

抽样检验是按照规定的抽样方案,随机地从一 批或一个过程中抽取少量个体(作为样本)进 行的检验,其目的在于判定一批产品或一个过 程是否可以被接受。

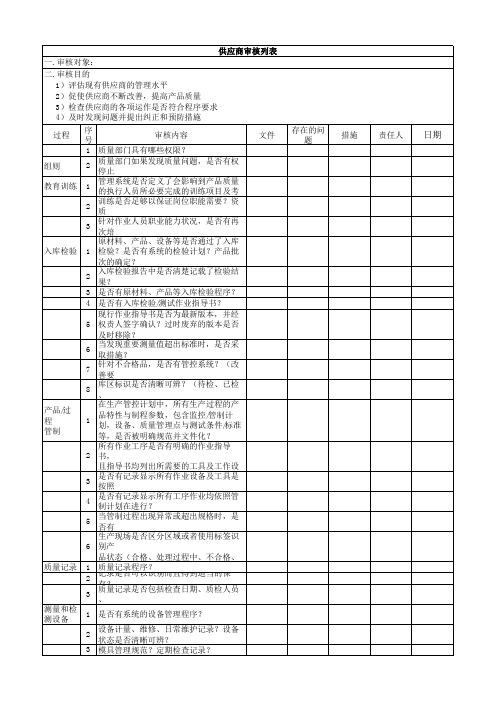

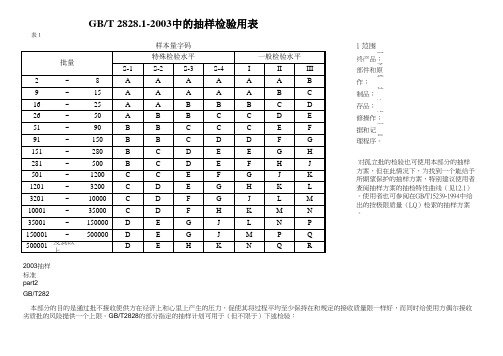

抽样计划表GB T2828-2003

表1

1 范围

――最终产品;

――零部件和原 ――操作; ――在制品; ――库存品; ――维修操作; ――数据和记 ――管理程序。

GB2828-2003抽样标准part21.1GB/T282

本部分的目的是通过批不接收使供方在经济上和心里上产生的压力,促使其将过程平均至少保持在和规定的接收质量限一样好,而同时给使用方偶尔接收劣质批的风险提供一个上限。

GB/T2828的部分指定的抽样计划可用于(但不限于)下述检验:

对孤立批的检验也可使用本部分的抽样方案,但在此情况下,为找到一个能给予所期望保护的抽样方案,特别建议使用者查阅抽样方案的抽检特性曲线(见12.1)。

使用者也可参阅在GB/T15239-1994中给出的按极限质量(LQ)检索的抽样方案。

GB/T 2828.1-2003中的抽样检验用表

样本量字码

1.2 这些抽样计划主要用于连续系列批。

连续系列批的系列的长度足以允许使用转移规则(见

9.3)。

这些规则为;

a) 一旦发现质量变劣,通过转移到加严检验或暂停抽样检验给使用方提供一种保护;

b) 一旦达到一致好的质量,经负责部门决定,通过转移到放宽检验提供一种奖励,以减少检验费用。

ISO AQL抽样检验表 标准版本

抽样方案MIL-STD-105E 表1

MIL-STD-105E抽样标准

抽样方案(MIL-STD-105E II)表1

使用箭头下面的第一个抽样方案。

如果样本量等于或超过批量,则执行100%全检。

使用箭头上面的第一个抽样方案。

Ac接收数。

Re拒收数。

加严检验一次抽样方案

使用箭头下面的第一个抽样方案。

如果样本量等于或超过批量,则执行100%全检。

使用箭头上面的第一个抽样方案。

Ac接收数。

Re拒收数。

放宽检验一次抽样方案

使用箭头下面的第一个抽样方案。

如果样本量等于或超过批量,则执行100%全检。

使用箭头上面的第一个抽样方案。

Ac接收数。

Re拒收数。

AQL抽样标准

使用箭头下面的第一个抽样方案。

如果样本量等于或超过批量,则执行100%全检。

使用箭头上面的第一个抽样方案。

Ac接收数。

Re拒收数。

产品抽样检验水准表

01

2 3 13

01

13

281~500 50

01

2 3 50 0 1

1 2 3 4 20 0 1

1224

501~1200 80 0 1

1 2 3 4 80

1 2 2 3 5 6 32

121325

1201~3200 125

1 2 2 3 5 6 125

1 2 2 3 3 4 7 8 50

12132436

294

218 170 123

96

74

150001-500000 1250 800 750 715 476

345

270 200 156 119

90

500001-OVER 1250 1200 1112 715 556

435

303 224 189 143

102

补充说 1) 本 表2) 根IQ据C 进料检 3) 尺寸,可靠性能抽样检验依公司相关检查基准书或品质标准文件中规定执行.

4)具体参见抽样检验标准;抽样水准;

1.5 2.5 4.0 6.5 10.0

*

5

3

2

2

8

5

3

2

2

8

5

3

3

2

8

5

5

5

3

8

7

6

5

4

12

11

7

6

5

19

13

10

7

6

21

16

11

9

7

27

19

15

11

8

35

23

18

13

9

38

29

原材料抽样检验记录表

原材料抽样检验记录表1. 背景原材料是制造产品所必需的材料,其质量直接影响到产品的质量。

为了确保原材料的质量符合要求,需要对其进行检验。

本文档介绍了进行原材料抽样检验的方法和记录表格。

2. 抽样方法在进行原材料的抽样时,应遵循以下步骤:1.确定抽样点:根据原材料的特性和生产过程,确定抽样点和抽样方法。

需要注意的是,在抽样过程中要避免产生污染、损坏样品等现象。

2.抽样工具:选择合适的抽样工具,如采用针管或管夹进行取样。

3.抽样数量:根据抽样标准和检验要求,确定需要抽取的样品数量。

在实际操作中,样品数量应符合统计学要求,以保证样品质量的代表性。

3. 抽样检验记录表格在对原材料进行抽样检验时,需要记录相关检验信息。

抽样检验记录表格应包含以下信息:•抽样时间:记录抽样的日期和时间。

•抽样点:记录原材料的抽样点。

•抽样工具:记录采用的抽样工具是什么。

•抽样数量:记录采取样品的数量。

•检验项目:记录所需要检验的项目,如外观、尺寸、化学成分等。

•检验方法:记录检验所采用的方法,如目视检查、仪器检测等。

•检验结果:记录检验结果,如合格、不合格等。

•备注:记录其他需要说明的事项。

以下为一个示例抽样检验记录表格:抽样时间抽样点抽样工具抽样数量检验项目检验方法检验结果备注2022.01.01 1#堆场针管 3 外观、尺寸目视检查、卡尺测量合格无2022.01.02 2#堆场管夹 5 化学成分仪器检测不合格需重检4.原材料抽样检验记录表格是对原材料抽样检验的一种记录方法,通过记录检验信息,可以有效控制原材料的质量和生产过程中的问题。

在实践中需要遵循合适的抽样方法和检验标准,保证样本的代表性和检验结果的准确性。

抽样检验与GB2828抽样表

AQL的选择-1

无历史资料时,AQL难以一下子选择,可 暂定AQL,然后根据实际情况再做修正。

根据质量要求决定AQL。当产品质量(不 合格率或不合格数)要求明确时,以产品 质量水平作出AQL值。

AQL的选择-2

按检查项目多少来决定AQL,以美国陆军 为例:

AQL的选择-3

用过程平均决定AQL。用以往的检查数据求平均值 ,在此基础上决定AQL。对批量生产来讲,当质量 信息颇多时,常采用此方法决定AQL

布时,分层抽样是一种有效的抽样方法。

分段随机抽样

在做分段时,要求每个区域內部的差异大些,区域之 间的差异要小些,这样的效果才会比较好。

@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$* @#$*@#$*@#$*

@#$*@#$*

合格批入库或转入下道工序。这时,要 求附上合格证或检查记录,按规定办法 处理。

不合格批的处理

经检查不合格的批,除记录何处不合格外,作 出不合格批的标志,存放地点切勿与合格批混 淆,不合格批可据具体情況作如下处理,且要 事先做出规: 退货或返工。 全检更换不合格品或修复不合格品。 检查部门或产品接收方对产品全检,挑出不 合格品。 整批报废。 让步接收。

决定检查项目

决定试验方法

决定质量判定标准

决定在生产过程那个阶段 检查

决定全检、抽检还是无试 验检查

决定质量指标

选择抽样表(计数、计量 和抽样类型)

实施阶段

决定批的构成 决定抽样方法 决定批处理方法

整理阶段

决定检查结果的记录 方法。

决定检查结果的处理 方法。

批的定义和构成原则

消费者冒险率CR(Consumer’s Risk)

GB抽样检验对照表及使用方法

抽样检验的概念及特点 ——特点

1.检验的对象是一批产品 2.应用概率统计原理推断产品批接受与否 3.接受批产品中仍可能包含不合格品;不接受

批产品中也包含合格品。

抽样检验的概念及特点 ——应用范围

1.破坏性检验 2.检验批量很大时 3.测量对象是散装或流程性材料 4.其他不适合使用全数检验或使用全数检验不

GB2828抽样检验对照表及使用 方法

Байду номын сангаас 抽样检

目录

*抽样检验的概念及特点 *名词术语 *抽样检验的原理 *抽样方法 *常用抽样检验方法

抽样检验的概念及特点 ——概念

抽样检验是按照规定的抽样方案,随机地从一 批或一个过程中抽取少量个体(作为样本)进 行的检验,其目的在于判定一批产品或一个过 程是否可以被接受。

转移规则示意图

常用抽样检验方法 ——计数调整型抽样检验(GB/T2828.1)

转移得分规则

1.对接收数为0或1的抽样方案,抽检接收一次的 转移得分为2分,总体得分为当前连续合格抽检 批得分累加

2.对接收数等于或大于2的抽样方案, 如AQL加严 一级检验合格则转移得分为3分,总体得分为当 前连续加严AQL检验合格批得分累加

中参考 3.无法根据质量状况的变化调整抽样方案

常用抽样检验方法 ——计数调整型抽样检验(GB/T2828.1)

计数调整型抽样检验是根据过去的检验情况, 按一套规则随时调整检验的严格程度,从而改 变也即调整抽样检验方案,它不是一个单一的 抽样方案,而是由一组严格程度不同的抽样方 案和一套转移规则组成的抽样体系。

AQL=1.5(%),检验水平为Ⅱ,求N=2000时的 正常检验一次抽样方案?

常用抽样检验方法 ——计数调整型抽样检验(GB/T2828.1)

AQL抽样标准使用表.docx

批量范围特殊检验水平一般检查水平样本大样本S-1S-2S-3S-4ⅠⅡⅢ小字码大小1~8A A A A A A B抽查计划选择:A29~15A A A A A B C16~25A A B B B C D B326~50A B B C C D E C551~90B B C C C E F D8正常检测加严检测放宽检测91~150B B C D D F G E13151~280B C D E E G H F20281~500B C D E F H J G32送五批,有两批501~1200C C E F G J K H50NG.1201~3200C D E G H K L J803201~10000C D F G J L M K125送五批,全部 OK.10001~35000C D F H K M N L20035001~150000D E G J L N P M315150001~500000D E G J M P Q N500送十批,全部 OK.≧500001D E H K N Q R P800Q1250样本大小字码R2000发现有一批 NG.S3150正常检查一次抽样简易对照表正常抽检数特殊抽检数 (特合格质量水平 (AQL)批量数0.40.65 1.0 1.5 2.5 4.0 6.5 (检查Ⅱ级)殊检查 S-2级)Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re 1~82201 9~15320116~25520126~50830112 51~90133011223 91~15020301122334 151~2803250112233456 281~5005051223345678 501~120080512233456781011 1201~32001258122334567810111415 3201~10000200823345678101114152122 10001~35000315834567810111415212235001~150000500135678101114152122150001~5000008001378101114152122≧500001125013101114152122------使用箭头下------使用箭头上Ac------合格判定数Re------不合格判定加严检查一次抽样简易对照表加严抽检数特殊抽检数 (特合格质量水平 (AQL)批量数0.40.65 1.0 1.5 2.5 4.0 6.5 (检查Ⅲ级)殊检查 S-3级)3Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re1~829~155201 16~25830126~501330151~902050112 91~150325011223 151~28050801122334 281~5008080112233456 501~1200125131223345689 1201~32002001312233456891213 3201~1000031520122334568912131819 10001~3500050020233456891213181935001~1500008003234568912131819150001~500000125032568912131819≧5000012000508912131819------使用箭头下------使用箭头上Ac------合格判定数Re------不合格判定放宽抽检批量数数( 检查Ⅰ级)1~829~15216~25326~50551~90591~1508151~28013281~50020501~1200321201~320050 3201~1000080 10001~35000125 35001~150000200 150001~500000315≧500001500------------Ac------Re------放宽检查一次抽样简易对照表特殊抽检数合格质量水平 (AQL)( 特殊检查 S-0.40.65 1.0 1.5 2.5 4.0 6.5 1级)Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re 201 20120120130112 3011223 301122334 312233456 51223345667 5122334566789 51223345667891011 523345667891011834566789101185667891011867891011使用箭头下使用箭头上合格判定数不合格判定。

抽样检验表