端子铆压作业标准及判定_pdf

铆压端子标准

Crimping作業標準及缺點判定講解課程內容:一.铆压工艺二.外觀要求三.鉚合狀態四.制程檢驗端子機操作說明自動鉚端機上班前作業步驟標准作業步驟防呆治具:擋桿標准作業步驟注意:鉚端時手指靠住擋桿,防止手指被壓.注意:鉚端時手指靠住擋桿,防止手指被壓.注意:鉚端時手指靠住擋桿,防止手指被壓.標准作業步驟生產中品生產中品生產中品鉚端時:注意扣好鎖扣防止端子盤掉落.生產中一.铆压工艺生產中生產中下一.铆压工艺半自動鉚端機上班前作業步驟生產中品打點注明真實填寫報表生產中鉚端時:注意扣好鎖扣防止端子盤掉落.生產中生產中生產中一.铆压工艺芯線端子線材端子功能區芯線鉚合區絕緣鉚合區A: 端子必須保持直的狀態B: 公母實配部位不可彎曲變形C: 與膠芯或外殼配合的倒刺或定位裝置不可變形1. 端子功能區允收Gap 尺寸正常端子變形, Gap 超出規格二.外觀要求A: 開放式鉚合區B: 閉合式鉚合區C: 銅軸隔離線或編織線鉚合區2. 芯線鉚合區2.1分類二.外觀要求A.除特殊規定外,鉚合區鉚合后芯線露出長度不可超過1.6mmHB.鉚合后所有芯線必需包于芯線鉚合區壁內(左圖為不良品)二.外觀要求C. A 點必須有喇叭口, 以免芯線鉚斷, 如果B 點沒有可允收.無鉚合絕緣鍾形(bellmouth)鉚合絕緣2.3分類具體要求2.3.A 開放式鉚合(有絕緣支撐)絕緣皮接縫須密合(不可見到銅絲)檢視窗內必需同時看到絕緣皮及銅絲(1/2為最佳)芯線銅絲必需看得到,但突出不可高到影響彈片功能及后制程配合(不大於1.6mm)二.外觀要求A 區A 區/A 區長度=4/5为较佳状态二.外觀要求避免造成切斷銅絲之喇叭口必需看得到料頭:小於0.6mm(FOXCONN 系列:0.2mm max.)接觸彈片不可變形垂直檢視(平視)注: 銅絲鉚合區銅絲必需突起乃指以45度檢視,且需所有銅絲均有突出,不可僅有一根或二根突出之現象,此定義適用本基准各銅絲突出之檢視.2.3.A. 開放式鉚合(有絕緣支撐)二.外觀要求導體平整導體翹曲2.3.A. 開放式鉚合(無絕緣支撐)所有銅絲需看得到但不可突出致使影響配合或使用(1.6mm Max.)銅絲須看得到所有銅絲均需鉚入銅絲露出此兩位置以0.8mm 最佳二.外觀要求喇叭口必須可見2.3.B 閉合式鉚合二.外觀要求料帶切斷點必需看得到料頭,但不得長于0.6mm 銅絲必須看得到但不可長到影響使用配合芯線絕緣必需伸入絕緣支撐套筒內2.3.B 閉合式鉚合二.外觀要求2.3.C 直接壓入式鉚合芯線鉚壓后,不可上下左右搖動適當張開SR鉚至定位后芯線必須壓入SR 下方二.外觀要求2.3.C 直接壓入式*必須四點同時有夾緊接觸功能工程規格)除適度張開外,不可有其它變形二.外觀要求A 區B區A:導体及芯線絕緣皮必需同時看到體比為1:1為最佳B: A區絕緣皮C: 無夾片刺傷D. 端子料帶必其殘留長度不二.外觀要求3. 絕緣鉚合區(具體不允收(夾片穿過絕緣皮(夾片鉚壓過緊刮傷絕緣皮殘留)二.外觀要求三. 鉚合狀態---前言1.因為Crimping內部狀態無法目視檢驗, 所以需要借助crimping剖面(cross section)來判斷.2. 也正因為無法目視檢驗,所以制程中管控不易,需要在制定Crimping Spec. 的過程中加以驗証.允收1. 銅絲鉚合區A: 開放式端子鉚合區不允收三. 鉚合狀態良品壓著緊密,相互擠壓不允收導體之間有較大縫隙,壓著不緊密允收導體相互擠壓,壓著緊密(此圖片有兩個較大空隙,若為Toshiba產品,此圖“不允收”)三. 鉚合狀態良品壓著緊密,相互擠壓不允收導體之間有較大縫隙,壓著不緊密允收導體相互擠壓,壓著緊密(此圖片有兩個較大空隙,若為Toshiba產品,此圖“不允收”)三. 鉚合狀態三. 鉚合狀態DIM.ADIM.ADIM.B不良品7根導體相互擠壓變形, 7根導體相互壓著, 壓著緊密,無間隙但有間隙良品不良品TOSHIBA 特殊要求:三. 鉚合狀態三. 鉚合狀態7根導體相互擠壓變形, 1根芯線偏單邊壓著緊密壓著區背面有明顯壓痕壓著區背面成光滑弧線無明顯壓痕(两边压痕是往中间挤则更佳)不良品良品客戶特殊要求: SONY三. 鉚合狀態不良品刺破絕緣皮>80%良品:刺入絕緣皮深度25%~50%2. 絕緣鉚合區* 目視檢查時可觀察端子鉚合區邊緣絕緣皮的狀態來初步判定三. 鉚合狀態允收兩者配合密著允收兩者配合有一間隙間隙最大0.1mm 允收上下鉚合輕微開口另一種絕緣鉚合的方式(包裹式)三. 鉚合狀態。

端子铆压标准

端子铆压标准外观要求:1.端子功能区:A: 端子必须保持直的状态,不可弯曲变形;B: 公母实配部位不可弯曲变形,张开或框口内缩C: 与胶芯或外壳配合的倒刺或定位装置不可变形2. 芯线铆合区2.1分类A: 开放式铆合区;B: 闭合式铆合区;C: 铜轴隔离线或编织线铆合区2.2 总体要求A.除特殊规定外,铆合区铆合后芯线露出长度不可超过1.6mmB.铆合后所有芯线必需包于芯线铆合区壁内(左图为不良品)C.喇叭口为必须,但A点一定要有,以免芯线铆断, 如果B点没有可允收.有绝缘铆合区无绝缘铆合区D.铆合后芯线断股现象超过附表所列之规格要求Sony/Nedic等日本客户特殊要求:少于及等于7根conductor不允许芯线断Nedic对线材去皮的要求: * 不允许有切伤/凹坑(30X显微镜);* 外绝缘皮须整齐(切断而不是拉断) 2.3 分类具体要求2.3.A 开放式铆合(有绝缘支撑)客户特殊要求(Toshiba)良品:剥绝缘皮整齐且绝缘体/A区长度=1/2不良品:剥绝缘皮不整齐且绝缘体/A区长度>1/2图例:良品:B区导体平整,不翘起不良品:B区导体翘起2.3.A. 开放式铆合(无绝缘支撑)2.3.B 闭合式铆合2.3.C 直接压入式铆合必须四点同时有夹紧接触功能3. 绝缘铆合区---总体要求二. 铆合状态---前言1.因为端子内部状态无法目视检验, 所以需要借助端子剖面(cross section)来判断.2.也正因为无法目视检验,所以制程中管控不易,需要在制定端子Spec. 的过程中加以验证芯线铆合区-A: 开放式端子铆合区允收不允收图一良品:压着紧密,相互挤压图二允收:导体相互挤压,压着紧密(此图片有两个较大空隙,若为Toshiba产品,此图“不允收”)图三不允收:导体之间有较大缝隙,压着不紧密良品芯线压接开口尺寸(DIM.A) <=单根芯线直径(DIM.B) 不良品芯线压接开口尺寸(DIM.A) >单根芯线直径(DIM.B) TOSHIBA特殊要求:良品7根导体相互挤压变形, 压着紧密,无间隙不良品7根导体相互压着, 但有间隙良品7根导体相互挤压变形, 压着紧密不良品1根芯线偏单边客户特殊要求: SONY良品压着区背面有明显压痕不良品压着区背面成光滑弧线无明显压痕2. 绝缘铆合区良品:刺入绝缘皮深度25%~50% 不良品:刺破绝缘皮>50%目视检查时可观察端子铆合区边缘绝缘皮的状态来初步判定另一种绝缘铆合的方式(包裹式)三.制程检验1.外观检验, 按照前面所述,目视判断是否OK.导体及芯线绝缘皮必须同时看到.绝缘皮露出的长度以1/2为最佳(1/2~2/3内可允收),for Toshiba的料号:1/2)2.评估手段: 一般为目视判断(放大镜或显微镜)3. 铆合状态检验须同时满足以下四项Spec方可认为所打端子为良品:A.端子spec (C/H,C/W,I/H,I/W) ;B.端子对线材保持力;C.电线绝缘皮摇摆测试;D.外观检查端子尺寸量测a.量测仪器:@锥型或下图平头千分尺(分厘卡)@精度: 0.001mm@不可使用卡尺或普通分厘卡进行量测b. 量测对象(CH/CW/IH/IW)CH(端子Height:打端子高度) 量测方法C. 量测注意事项3.1 量测仪器在校验有效期内3.2 量测时要与量测面保持垂直,不能用大力挤压,轻轻靠在量测点后轻扭分厘卡尾端听到2~3次响声后即可读数3.3 量测数据要逐一及时记录3.4 以分厘卡量测,分厘卡的精度应为0.001mm3.5 锥形头要找准端子背面的最高点端子对线材保持力量测1.需剥除端子包合芯线绝缘皮段,只留包合导体段,测试导体保持力.2.磅力计精度的选择:* 依所测端子保持力规格,一般磅力计最小刻度为端子保持力规格公差的1/5 ~ 1/10,以精确获得量测结果.3. 量测时芯线应是被拉出端子或被拉断.若芯线拉断,其位置不可在芯线铆合区.4. 测试速度: 1+/0.25 inch/min. (约25+/-6 mm/分钟,参考MIL-STD-1344A,method 2003.1)电线绝缘皮摇摆测试(依客户需求作业)。

端子检验规范

5.1.3.正确铆压见:如附图一.

5.2.端子铆压检验:

项次检验项目判定来自准检验器具检验方法

1

端子内模拉力

依端子

铆压规格一览表

拉力计

1.测试长度以150mm左右为标准

2.脱去外被20mm左右。

3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。

1.目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.

2.范围:此规范适用于各类端子压着检验.

3.权责:

3.1.制造部:依此规范进行生产.

3.2.品保部:负责依此规范进行检验.

4.定义:无.

5.内容:

5.1.端子正确铆压标准:

5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可.

4.若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量.

5.拉力测试后应检验端子拉出后的状况,若导体七股芯线全部断在端子内模内为端子压着高度过低,则必须重新将端子内模高度调高;若导体七股芯线无一股芯线留在内模中,则必须重新将端子内模高度调低.(除铆压双并线端子外)

6.双并线合铆压在一端子时,端子内模时不得有芯线导体外露.双并线之拉力在拉力规格范围内即可,不要求符合5条.

判定标准

不良图示说明

检验

方法

4

外观

端子内模有导体外露(分叉).不允收

目视

5

导体压着过长(导体过于靠近端子头部)不允收,此现象将造成端子不易与H.S.G实配。

目视

6

端子内模压着突嘴过大(超过内模的1/3)不允收。

目视

端子铆压规范

2.作業方法:

分線: 左手拿起線材,右手將要鉚合端子之芯 線挑出,再將挑出之芯線拉直,銅絲整理成一股, 不可分叉.

送線: 左手拿線材,把處於最右邊一根芯線送 入端子鉚合區內,銅絲處於銅絲鉚合區域上 方,PVC在絕緣鉚合區域上方.

鉚壓:(1).右手食指壓住要鉚合之芯線,右腳踏 腳踏開關 .

7~9

1

10~30

2

注:若客戶有特殊要求時應以客戶所提出之規格為準.

2.端子芯線夾持區(銅絲鉚合區)最小拉力 磅力:

項目

芯線規格 (m㎡)

拉力 (N)

1

0.5

50

2

0.75

80

50

5

2.5

200

6

4.0

270

1)接點或一個端子同時連接兩根及兩根以上電線時,選擇截面較大的電線測量拉力

• 绝缘皮压接翼包围导 线,但在顶端留下的 开口大于45°.

• 绝缘皮压接翼沒有全 部包覆并夹紧绝缘皮。

導體壓接目标:

• 导体压接区域内没有绝缘皮。 • 导体伸到了刷尾检查窗的中间。 • 没有破损的导体股线,没有折返进入到压接区的导体股线,

没有未被导体压接翼夹住得导体股线。

• 压接点位于压接区中央,形成完好的钟形压口。压痕均匀并 能满足接头/加工制造商的要求。

項目

芯線規格 (m㎡)

拉力 (N)

7

6

450

8

10

500

9

16

1500

10

25

1900

11

35

2200

12

>=50-120

2700

1)接點或一個端子同時連接兩根及兩根以上電線時,選擇截面較大的電線測量拉力

端子铆压检验标准

1. 目的:使生产制作人员和检验人员有统一的标准可依。

2. 范围:规定前制程生产中端子压接作业方法、检验标准及判定标准。

3.规范性引用文件:参考:IPC-A-620 线缆及线束组件的一般要求参考:UL486A 电线与端子压接拉力测试标准4. 术语与定义:4.1 端子拉脱力:端子和导体压接后,将导体从端子中拉脱时的所需最小分离力。

4.2 压接高度:端子和导体压接后,在导体压接区所形成的闭合压接截面的最大高度。

5. 制作与检验要求5.2 裁线检验标准理想状态导体没有划伤,缺口,被切断或者其他损伤匀收状态导体划伤,缺口和被切断的程度不能超出表1范围拒收状态划伤,缺口或被切断的导体程度超出表1范围导体数量(根)对于导线有划伤,缺口和切断的最大范围对于铆压端子可以接受导线有划伤,缺口和切断的最大范围对于焊接端子可以接受导线有刻痕、切断的最大范围小于7 0 0 0 7-15 1 0 1 16-25 3 0 2 26-40 4 3 3 41-60 5 4 4 61-120 6 5 5 大于121 6% 5% 5%状态图示描述理想状态绝缘层被切的整齐且沒有被收缩,变长,碎屑,变色,腐蚀或烧伤。

匀收状态绝缘层经过剥皮后有轻微的均衡的印痕。

绝缘层的厚度減少不超过20%。

绝缘层的不平整度要小于绝缘层外径的50%或者小于1mm。

绝缘层在剥皮过程中产生变色。

拒收状态绝缘层被切开或损伤绝缘层的厚度減少超过20%绝缘层的不平整度大于绝缘层外径的50%或者或1mm绝缘层烧焦绝缘层熔到导体里5.3 线材处理—沾锡先沾锡以确保被锡焊的芯线形成一个统一的、可焊性的表面。

多股芯线沾锡有一个附加的好处:能将单股的芯线沾在一起,以使整个的芯线能够焊在端子上或附件的焊点上,而不是单股的芯线外露。

控制要求:芯线需要焊锡的部分,装配、焊接前要沾锡。

锡液应沾到整个沾锡部分,并渗透到内部的芯线。

沾锡过程中,锡液上浸至绝缘层部分,只要线材保持原有的柔韧性,少量的锡液上浸是允许的。

端子铆压检验判定标准

版 次1.目的:为确保公司在生产制程中,端子铆压能符合品质要求而制作此规范.2.范围:此规范适用于公司所有端子铆压判定检验3.权责:a)插头部:依此规范进行生产及自检.b)工程部:依此规范进行调试设备。

c)品质部:负责依此规范进行检验及确认.版 次一.插头端子铆压1.铜管式铆压1.1. 铆接荷重检查由于铜管式铆压不能以准确的测量铆压高度来保证荷重要求,所以在调试机器完成后,首件一定要按要求吊重测试,且做破坏性试验;制程中应按巡检频率进行抽样做吊重检查。

良品状态良品图示铜管式端子版 次 1.1.2 压著力度良好,破坏性试验后的状态如下1.2 不良图示1.2.1压著力度过轻,需要调整压著力1.2.2压著力度过重,需要调整压著力度OK NG NG版 次 1.2.3铜丝外露过长,需要调整操作方法1.2.4铆接口看不见铜丝,需要调整操作方法1.2.5铆接时有单根铜丝飞出,需要调整操作方法NG NG NG版 次2.包脚式铆压2.1铆接荷重检查包脚式端子的铆压有铆接高度要求的端子,须将其高度调整在要求范围内,且压著力度也要检测;首件一定要按要求吊重测试,且做破坏性试验,同时记录铆压高度;制程中应按巡检频率进行抽样检查,量测高度的变化,以保证压著力度。

2.1.1 铆压高度量测方法包脚式端子良品图示良品状态OK版 次2.1.2压著力度良好,破坏性试验后的状态如下2.2不良图示2.2.1压著力度过轻,需要调整压著力度测量铆压高度使用带尖顶的螺旋千分尺量测方法OKNG版 次2.2.2压著力度过重,需要调整压著力度2.2.3铆接口后端看不见铜丝,需要调整操作方法2.2.4铆接口前端露出铜丝过短,需要调整操作方法NGNGNG版 次 2.2.5铆接口后端铜丝过长,需要调整操作方法2.2.6铆接口前端铜丝过长,需要调整操作方法2.2.7铆接时有单根铜丝飞出,需要调整操作方法NG NG NG版 次二.尾部端子铆压1.1尾端子铆压良品标示在实际生产中导体和绝缘皮各占1/2的标准状态比较难控制,所以在”L”区域目视可见导体和绝缘,且喇叭口状态良好即为可接受良品,如下图良品状态OK尾部端子版 次2.1 铆压绝缘部分的压著分析尾端子的导体铆接品质要求与上面包脚式端子的要求相同2.1.2绝缘皮铆压良品状态图示2.1.3可接受品图示(1)绝缘皮表面有轻微的变形,只要端子包脚没有切入、割破、穿入或刺入导线绝缘皮表面。

端子铆压作业标准及判定_pdf

拟稿祝杰版本页数文件编号日期最近更新日期10批准审核机密等级文件类型归档主题 :端子铆压作业标准及判定一概述本标准规定了线料及端子采用铆压方式连接后,对铆压成品进行检验的质量特性及要求。

二适用范围本标准适用于作为生产及质检部门对公司内部制作或外协加工的线缆端子铆压产品进行检验时的判定依据。

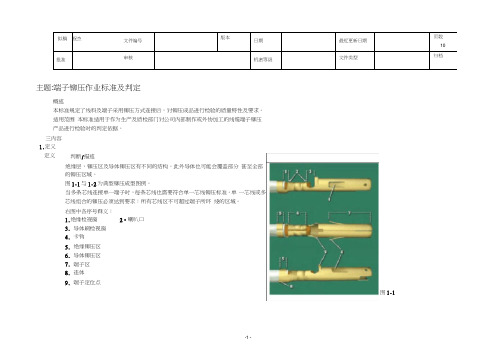

三内容1.定义定义判断 /描述绝缘层,铆压区及导体铆压区有不同的结构。

此外导体也可能会覆盖部分甚至全部的铆压区域。

图1-1 与 1-2 为典型铆压成型图例。

当多条芯线连接单一端子时,每条芯线也需要符合单一芯线铆压标准。

单一芯线或多芯线组合的铆压必须达到要求:所有芯线区不可超过端子所环绕的区域。

右图中各序号释义:1.绝缘检视窗2. 喇叭口3.导体刷检视窗4.卡钩5.绝缘铆压区6.导体铆压区7.端子区8.连体9.端子定位点图 1-1图 1-22检验项目序项内标准参考图例号目容1外 1 检验线材是否有划伤或破损,端子绝缘层是否有破损(图观1-1 不允许)A线材端图1 –1子完2 端子金属部分是否有弯折变形。

带卡钩的端子卡钩不允许好破坏。

(图1-2 不允许)性图1-2绝缘层进入并且超过绝缘铆压区。

如果有多条芯线进行铆压,所有芯线的绝缘层也要进入并且超过绝缘铆压区。

判断标准:良好:如右图2-1 所示,线材绝缘层线切面介于绝缘检验窗中间约 1/2 处。

可接受:如图2-2 中 1 所示,线材绝缘层完全覆盖绝缘检验窗但未进入导体铆压区。

如图 2-2 中 2 所示,线材绝缘层与检验窗边界切齐,B但未进入绝缘检验窗。

绝缘检验窗不合格:如图2-3 中 1 处箭头所示,线材绝缘层进入导体铆压区中。

如图 2-3 中 2 处箭头所示,线材绝缘层之剥线切面未露出绝缘铆压区(绝缘检视窗不可见其切面)图 2-1 (良好)图 2-2 (合格)图 2-3 (不合格)线材绝缘层:允许压铆过程中绝缘层有轻微破损,但铆压环片不可切断、刺破绝缘层。

(图3-1 )图 3-1(轻微刺破绝缘层)C铆压环片:绝缘铆压区被均匀压合,铆压环片至少提供180绝度的紧贴面以固定及支撑绝缘层,并且环片包覆绝缘层的缺缘口不超过45 度。

端子铆压及检验规范

端子铆压及检验规范1. 目的明确各类端子铆压检验规范2. 适用范围适用于各类铆压端子3. 职责3.1 技术人员负责修订端子铆压检验规范,主任工程师负责审核,部门长负责批准,品质及供应部门会签,程控器技术部负责发放本技术规范;3.3 品质管理部负责依据本规范制定端子铆压检验卡,用以端子质量检测。

4. 概述4.1 端子铆压的原理端子压接连接使导线和接触的材料产生对称变形,压缩各自面积。

这种连接能得到较好的机械强度和电连续性。

较锡焊来说,能承受更恶劣的环境条件,特别是在大电流的场合,必须使用压接处理。

4.2端子铆压的组成部分端子铆压完成由电线、端子组成4.2.1电线,电线分多股软件和单股线,现在我司使用的电线均为多股软线,即导线内含有多股铜丝,多股铜丝截面积的和为导线截面积。

4.2.2端子的一般构成线芯包筒:包住并压紧导线铜丝的部位,提供电气连续性。

绝缘皮包筒:包住并压紧导线绝缘皮,提供保持力,保护铜丝压接部位。

连接端与对接端连接实现电七连续。

4.2.3端子铆压的电气与机械特性端子与导线铆压,减少导线与端子的面积来取得电气性能和机械强度。

电气性能希望高越好,机械强度太小,线芯与端子间易脱落;机械强度太大,则超出芯线所能承受的强度,造成芯线的损坏,所以在合理的机械强度范围内达到最高的电气性能,为最佳的端子铆压状态。

导线与端子的被压缩面积与电气性能和机械强度的关系见下图;由上图可见,在初期阶段,随着压接面积缩小的越多,机械强度和电气性能均快速增长,但超过一定的界限,压缩面积继续增加,机械强度会骤然下跌。

即:端子铆压的收缩面积也要控制在一个合理的范围内。

5、端子铆压的检验及判定标准影响端子铆压品质的因素有很多,我们可以通过以下一些主要的参考指标来检验端子铆压是否合格。

5.1外观检查5.1.1端子无变形、扭曲合格不合格(扭矩)都不能影响端子的装配和自锁功能,芯线不能进入端子配合区。

○2绝缘末端:绝缘皮在绝缘观察窗口必须可见,但禁止绝缘皮进入芯线压接区合格不合格(漏丝)不合格(芯线伸出过长)不合格(芯线未伸出)不合格(断线)不合格(包胶)不合格(吊颈)5.2绝缘皮铆压部位检查铆压绝缘皮的好处可以提供芯线铆压点的保持力,保护芯线和铆压部位。

端子铆压作业规范

端子铆压作业规范1.目地:为确保生产过程中,端子铆压符合品质需求而制定此规范.2.适用范围:此规范适用于本公司各类端子铆压,检验.3.权责:3.1 工程部: 依此标准要求,适时调节工艺;3.2 品保部: 依此规范进行检验;3.3 生产部: 依此规范进行生产;4.标准:参考标准:VW60330 德国大众汽车端子压接标准IPC-A-620CN 线缆及线束组件的要求与验收;5.标准内容:5.1 端子压接对线材的要求5.1.1 线材剥皮不得断铜丝,损坏绝缘皮的现象;合格的剥皮电线不合格的剥皮电线5.1.2 根据现有的电线型号最大X%切断铜丝数。

X=5 电线≤0.5mm² X=8 电线≥0.75mm²例1:铜丝数7(A电线:0.196mm²)5%*7=0.35,结果不到1,不允许断铜丝;例2:铜丝数32(B电线:1.0mm²)8%*32=2.56,结果大于2,不到3,允许断2根铜丝;5.2 压接端子的定义如下图,端子各部位名称进行统一定义,以便于制程管理;A:功能接触区与Wafer接触部分,铆压后不产生变化,参考端子原材与端子规格书;B:前铆铜丝压着区电线与端子的接触导通功能,必须满足铆压高度、宽度、端子与铜丝拉拔力;参照:“拉力作业规范”,“端子铆压参数表”C:后铆绝缘皮压着区防止电线绝缘皮脱落,卷曲爪压住绝缘皮,可穿过绝缘皮内,但不可损伤铜丝;必须满足铆压高度、宽度,参照:“端子铆压参数表”D:喇叭口防止端子压着时把铜丝压断,根据铆压后铜丝状况判定;E:绝缘皮检查窗口此窗口能看到铜丝及绝缘皮;F:露铜丝检查窗口铜丝必须在此窗口被看见但不影响接触区,伸出长度不可超进功能区G:弹片端子插到连接器朔壳内起到扣住的作用,防止端子脱出连接器,铆压后不受影响,参考端子原材与端子规格书;H:料带切口端子尾料长度约为2倍材料厚度,不得影响装配(HSG口不得漏出料带切口)5.2.1 端子压接不良图例5.3 压接端子的量测端子铆压后宽度、高度,使用相关量测工具量测;4.0 端子切片要求切片要求,在端子前铆1/2处切割;正确的切片方式错误的切片方式4.1 切片合格品5.5端子剖面测量及判定标准(S:端子原材料厚度,同下):1. Ch: 压接高度 6. Fa:卷曲末端距离(Fa≥0.5×S )2. Cb: 压接宽度 7. CFE: 压接卷曲末端距离3. Cbm: 可测量压接宽度 8. Gh: 毛刺高度(Gh≤1.0×S )4.αw: 支撑角度(αw≤30°) 9. Gb: 毛刺宽度(Gb≤1.0×S )5. La: 支撑高度(La≥0.2×S) 10 Sb:底部厚度(Sb≥0.75×S)5.5.1压接高度:参考《端子铆压参数表》,进行实际测量。

端子铆压标准

1.0. 目的: 为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范.0. 范围: 此规范适用于各类端子压着检验.2.权责:2.1.制造部:依此规范进行生产.2.2.质量部:负责依此规范进行检验.3.0.定义:无.4.0.内容:5. 5.1. 端子正确铆压标准:5.1.1.端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可。

5.1.2.端子的内模压着导体后外露部分须超过0.2~1mm。

5.1.3.正确铆压如附图一: (Rightly crimp as bellow)0.2~1mm5.2.端子不良铆压标准:(Badly crimping as bellow)5.2.1.绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落,如附图二:5.2.2.绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落,如附图三。

5.2.4.端子内模有导体外露(分叉),如附图五:5.2.5.导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与H.S.G实配,如附图六:5.2.6.导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不足,易脱落,如附图七:5.2.7.端子内模压着突嘴过大(超过内模的1/3),如附图八:5.3.端子内模导体压着高度测量方式,如附图九:5.5.端子内模导体拉力测试及检验方式,如附图十一:5.5.1.测试长度以150mm左右为标准5.5.2.脱去外被20mm左右。

5.5.3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力;5.5.4.若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量;5.5.5.拉力测试后应检验端子拉出后的状况,若导体芯线全部断在端子内模内为端子压着高度过低,则必须重新将端子内模高度调高;若导体芯线无一股芯线留在内模中,则必须重新将端子内模高度调低,(除铆压双并线端子外);5.5.6.双并线合铆压在一端子时,端子内模时不得有芯线导体外露.双并线之拉力在拉力规格范围内即可,不要求符合5.5.5条.5.6.端子铆压后拉力必须符合要求标准,详细见附件一: 端子铆压规格一览表5.7.端子外观检验标准:(Criterion of visual inspection)5.7.1.端子的功能端不可有开口、变形、扭曲等不良且应必须保证电气功能及实配OK。

端 子 铆 压 操 作 规 范

所加工的填充)齐平 于钟形压口的末端。 导线股线没有伸入到 接线柱的配接区。 在导体压接区域的两 端有明显的钟形压口。 多根导线伸出钟形压 口但长度不等。

導體压接可接受

损伤的接线柱绝缘套没

有露出金属或影响其应 用。 接线柱微小的形变没有 改变它的外形、装配、 功能或可靠性。 导体压接点在压接筒上 但不在中心。 压接痕不均匀但不影响 外形、安装、功能或可 靠性。

导线股线伸入到接头配

接区。

任何导线股线伸出超过

了压接筒的外周边。

料带残耳不可接受

去掉了残耳时损坏了接头或接线柱。

接头插入连接器后,残耳露在连接器本体外。

配接端残耳妨碍了配接。 接头/接线柱已被损坏。

注:接头/接线柱必须满足外形、装配、功能和可靠性要求。

为了达到最终的验收标准可能需要进行配接试验。

导体压接和钟形压口目标

导体股线(及需要时所加

工的填充)略微突出导体 压接的末端。 所有的导体股线被包容在 导体压接区域内。 压接点位于导体压接区域 的中心。 在导体压接区域的两端有 明显的钟形压口。 接线柱绝缘套没有损坏。 伸出钟形压口的多根导线 是齐平的。

導體压接可接受

绝缘皮压接翼刺

破绝缘皮傷到銅 絲.

绝缘皮压接翼对

绝缘皮的支撑不 够180°

絕緣皮鉚合區不可接受

絕緣皮沒有伸到絕

緣皮鉚合區內.

绝缘皮压接翼区域

内夹有导体.

絕緣皮鉚合區不可接受

绝缘皮压接翼包围导

绝缘皮压接翼沒有全

线,但在顶端留下的 开口大于45°.

部包覆并夹紧绝缘皮。

端子铆压质量控制标准规范

文件制修订记录1.0目的为确保本公司于生产过程中,端子压着能符合品质需求而制订此规范。

2.0范围此规范适用于本公司各类端子压着检验。

3.0职责制造部:依此规范进行生产。

质量部:负责依此规范进行检验。

工艺课:依此标准要求,适时的调节。

4.0参考标准参阅国标QCT:29106-2014; 大众标准VW207;IPC167等。

5.0端子的铆压标准5.1端子正确铆压标准:端子的外模压着绝缘外被铆压部分须在端子内模与外模间距的1/2或2/3的位置即可。

➢端子的内模压着导体后外露部分须超过0.2~2mm。

正确铆压如附图一:5.2端子不良铆压标准:➢绝缘外被压着过长(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落,如附图二➢绝缘外被压着过短(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落,如附图三。

➢尾料切断部分,所剩下之料头超过1mm,如附图四:➢端子内模有导体外露(分叉),如附图五:➢导体压着过长(导体过于靠近端子头部),此现象将造成端子不易与护套实配,如附图六:➢导体压着过短(即导体未完全被压着或没被端子内模包覆),此种现象将造成端子拉力不足,易脱落,如附图七:➢端子内模压着突嘴过大(超过内模的1/3),如附图八:➢端子压接高度的毛刺管理,毛刺不得超过端子底部高度,且长度不得超过材料厚度的1/2;毛刺宽度不得超过材料厚度的1/2;如附图九:➢端子压接面积应该进行控制,以压缩比进行评价。

压缩比的标准在70%~90%,压接后内部尽量不要有间隙,若有,间隙的面积不能超过总面积的2%。

如附图九:➢其他铆压注意事项,如下图:a.压接后的材料厚度不得低于压接前高度的1/2b.羽翼间的高度差不得大于材料厚度的1/2c.压接翼到端子底部的高度差不得低于材料厚度的1/2,且不得触底或触壁d.压接好的端子不可出现缺口、断裂或裂纹(要显微镜下看)e.压接好后,压接翼间不能出现间隙,且接触面积不得低于材料厚度的75% ➢各种标准限度参照下列图形5.3端子的测量和判定基准5.3.1端子内模导体压着高度测量方式,如附图➢铆接高度的标准依线径的不同有所不同,根据端子型号和供方制定标准,具体参阅下属附表:5.3.2端子外模绝缘外被压着检验方式:➢导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度须重新调整,如附图:5.3.3端子内模导体拉力测试及检验方式,如附图:➢测试长度以150mm左右为标准➢脱去外被20mm左右。

端子检验规范标准

1.目的:为确保本公司于生产过程中,端子压着能符合品质需求而制订此规.2.围:此规适用于各类端子压着检验.3.权责:3.1.制造部:依此规进行生产.3.2.品保部:负责依此规进行检验.4.定义:无.5.容:5.1.端子正确铆压标准:5.1.1.端子的外模压着绝缘外被铆压部分须在端子模与外模间距的1/2或2/3的位置即可.5.1.2.端子的模压着导体后外露部分须超过0.2-1mm。

5.1.3.正确铆压见: 如附图一.5.2.端子铆压检验:项次检验项目判定标准检验器具检验方法1 端子模拉力依端子铆压规格一览表拉力计1.测试长度以150mm左右为标准2.脱去外被20mm左右。

3.以拉力计拉引测试,直到导体与端子分离,记下此时拉力计上指针之刻度即为端子拉力。

4.若端子为有外皮包裹的,测量端子拉力时先去除外皮后再测量.5.拉力测试后应检验端子拉出后的状况,若导体七股芯线全部断在端子模为端子压着高度过低,则必须重新将端子模高度调高;若导体七股芯线无一股芯线留在模中,则必须重新将端子模高度调低.(除铆压双并线端子外)6.双并线合铆压在一端子时,端子模时不得有芯线导体外露.双并线之拉力在拉力规格围即可,不要求符合5条.项次检验项目判定标准检验器具检验方法2 端子模高度依端子铆压规格一览表分离卡3 端子外模绝缘被覆损伤露芯线或滑出为不允收摇摆导体外被压着后需将导线做上下90度弯曲三次,检查绝缘被覆是否有损伤或滑出,若有表面损伤或滑出,则压着高度须重新调整。

5.3.端子铆压检验标准:项次检验项目判定标准不良图示说明检验方法1外观绝缘外被压着过长不允收。

(即绝缘外被过于靠近导体压着部分或将绝缘外被直接压着于导体压着部份),此种现象将造成铜丝易断落。

目视2 绝缘外被压着过短不允收(即绝缘外被未完全被压着或没被端子外模包覆),此种现象将造成端子拉力不足,易脱落。

目视3 尾料切断部分,所剩下之料头超过1mm.不允收量测项次检验项目判定标准不良图示说明检验方法4 外观端子模有导体外露(分叉).不允收目视5 导体压着过长(导体过于靠近端子头部)不允收,此现象将造成端子不易与H.S.G实配。

端子铆压作业标准及判定

拟稿祝杰文件编号版本日期最近更新日期页数10批准审核机密等级文件类型归档主题:端子铆压作业标准及判定概述本标准规定了线料及端子采用铆压方式连接后,对铆压成品进行检验的质量特性及要求。

适用范围本标准适用于作为生产及质检部门对公司内部制作或外协加工的线缆端子铆压产品进行检验时的判定依据。

三内容1.定义判断/描述绝缘层,铆压区及导体铆压区有不同的结构。

此外导体也可能会覆盖部分甚至全部的铆压区域。

图1-1与1-2为典型铆压成型图例。

当多条芯线连接单一端子时,每条芯线也需要符合单一芯线铆压标准。

单一芯线或多芯线组合的铆压必须达到要求:所有芯线区不可超过端子所环绕的区域。

右图中各序号释义:1.绝缘检视窗2•喇叭口3.导体刷检视窗4.卡钩5.绝缘铆压区6.导体铆压区7.端子区8.连体9.端子定位点定义图1-11检验线材是否有划伤或破损,端子绝缘层是否有破损(图1-1不允许)端子完2端子金属部分是否有弯折变形。

带卡钩的端子卡钩不允许好破坏。

(图1-2不允许)性图1-2检验项目标准参考图例图1 -1图1-2绝缘层进入并且超过绝缘铆压区。

如果有多条芯线进行铆压,所有芯线的绝缘层也要进入并且超过绝缘铆压区。

判断标准:良好:如右图2-1所示,线材绝缘层线切面介于绝缘检验窗中间约1/2处。

B 绝缘检验窗可接受:如图2-2中1所示,线材绝缘层完全覆盖绝缘检验窗但未进入导体铆压区。

如图2-2中2所示,线材绝缘层与检验窗边界切齐,但未进入绝缘检验窗。

不合格:如图2-3中1处箭头所示,线材绝缘层进入导体铆压区中。

如图2-3中2处箭头所示,线材绝缘层之剥线切面未露出绝缘铆压区(绝缘检视窗不可见其切面)图2-1 (良好)图2-2 (合格)图2-3 (不合格)线材绝缘层:允许压铆过程中绝缘层有轻微破损,但铆压环 片不可切断、刺破绝缘层。

(图3-1)铆压环片:绝缘铆压区被均匀压合,铆压环片至少提供 度的紧贴面以固定及支撑绝缘层,并且环片包覆绝缘层的缺 口不超过45度。

端子铆压检验规范

图二为常规检查方法1: 将剥好芯线之PVC再剥去 一段(不可剥断股)检验剥 芯线机在剥芯线的地方有 无芯线断股或剥伤.图二 为OK,剥线机剥好芯线的 地方无断股和剥伤现象

图三为常规检查方 法2:将剥好芯线 进行来回反折90度 2次检验,无断铜 丝现象;

7

端子铆压检验规范

2.2去皮品质:在打端子之前,调机员和IPQC必须依 以下方法确认裁线是否有伤、断铜丝?

图三为NG,剥芯线机剥好 芯线的地方有断股现象

图四为NG,剥芯线机剥好 芯线的地方有剥伤现象

8

端子铆压检验规范

1. 端子铆压示意图:

9

端子铆压检验规范

1. 端子铆压示意图:

10

端子铆压检验规范

1. 端子铆压示意图:

11

端子铆压检验规范

1. 端子示意图:

功能区

A区 喇叭口 W区

H2 H1

切料口 弹片 芯线夹层 胶皮夹层

图二为NG,上面一 根的铜丝已断股

23

端子铆压检验规范

11.端子管制重点一(磅力:端子与芯线之间的保持力)

H2 H1

磅力

注:磅力,来自与芯线与端子芯线夹层之间的磨擦力;

磨擦力的三大要素 1.压力(端子芯线夹层的夹持力); 2.接触面积(芯线与芯线夹层的接触面); 3.表面的光滑程度

24

端子铆压检验规范

线材要铆压到位

线材铆压不到位

26

端子铆压检验规范

图一OK,端子弹片高度符合 要求(与对应H.S.G试配)

图二为NG,端子弹 片高度有压低现象, 插入HSG后易造成端 子弹片与HSG卡点卡 合时位置过低,造成 端子脱落.

图三为NG,端子弹片过 高,插入HSG后易造成 端子弹片与HSG卡点卡 合时位置过高,若受外 力作用易将端子弹片拉 折断造成端子脱落.

单股线端子铆压标准140407

单股线与端子铆压验收标准 w一·目的规范股线端子铆压检验标准,确保股线不得松脱,满足客户要求;二·适用范围:此标准适用于本公司来料各种电源线组件中的单股线与端子的连接要求;三·名词解释1.导体包铜铆压:端子与线材导体相连接的压接部位,是实现低阻抗,高电流传导的关键部位;2.绝缘皮铆压:端子与线材绝缘皮相连接的铆压部位,是提供端子使用时的固定和防震作用的部位。

3.导体突出:导体突出位于导体压接部位的剩余部分,起确定导体是否完全充入端子的压接部位。

同时,也是影响端子拉力和防止出现电气不良的关键部位。

4.铆压喇叭口:呈漏斗状,位于导体铆压的两端,起防止损伤或划断导体的作用。

四.检验标准1.合格要求①端子铆压的检验项目很多,下面只规定如下主要项目,其它项目厂商依据行业通用标准检测;②端子铆压后应:喇叭口及底部圆弧过渡圆滑,导体露出端子长度符合标准、端子不得刺破绝缘皮、松脱力2kgf/1min以上等,外观见如下视图:③导体突出长度应外露前端喇叭口外0.5mm~1.5mm;④在绝缘包铜铆压与导体包铜铆压之间应能同时可见导体和绝缘;⑤端子后部喇叭口应明显可见(前端可任意),且高度约为1至2倍的端子材料厚度;⑥端子变形不得超过5度,导体压接口居中;⑦铆压时,不得出现散铜丝,遗漏铜丝,铆断或损伤铜丝,镀层剥落(露黄铜)等不良;⑧绝缘皮不得出现伤痕或破损,不得压伤及或损坏端子或其它零部件;* ⑨端子铆压后松脱力2kgf/1min以上,检测方法:在线体与端子之间施加2kg的力,保持1分钟以上导体、绝缘皮与端子连接不松脱,使用量具为砝码或拉力机。

*⑩剥绝缘皮时单根导体不得切断。

(注:此项厂商工艺过程中控制,来料检验时因无法检测可不检测)2.严格控制如下不良①端子不得刺绝缘皮,见下图1;②绝缘皮铆压没有压住绝缘皮,见下图2;③铆压后端子变形,见下图3;④绝缘皮压进铆压端子,见下图4;⑤导体没有完全铆压在导体包铜铆压端子内,见下图5;⑥导体露出铆压端子太短(小于0.5mm)容易松脱,见下图6;编制:审核:批准:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拟稿祝杰版本页数文件编号日期最近更新日期

10

批准审核

机密等级

文件类型归档

主题 :端子铆压作业标准及判定

一概述

本标准规定了线料及端子采用铆压方式连接后,对铆压成品进行检验的质量特性及要求。

二适用范围

本标准适用于作为生产及质检部门对公司内部制作或外协加工的线缆端子铆压产品进行检验时的判定依据。

三内容

1.定义

定义判断 /描述

绝缘层,铆压区及导体铆压区有不同的结构。

此外导体也可能会覆盖部分

甚至全部的铆压区域。

图1-1 与 1-2 为典型铆压成型图例。

当多条芯线连接单一端子时,每条芯线也需要符合单一芯线铆压标准。

单

一芯线或多芯线组合的铆压必须达到要求:所有芯线区不可超过端子所环

绕的区域。

右图中各序号释义:

1.绝缘检视窗

2. 喇叭口

3.导体刷检视窗

4.卡钩

5.绝缘铆压区

6.导体铆压区

7.端子区

8.连体

9.端子定位点图 1-1

图 1-2

2检验项目

序项内

标准参考图例号目容

1外 1 检验线材是否有划伤或破损,端子绝缘层是否有破损(图

观1-1 不允许)

A

线

材

端

图1 –1子

完

2 端子金属部分是否有弯折变形。

带卡钩的端子卡钩不允许

好破坏。

(图1-2 不允许)

性

图1-2

绝缘层进入并且超过绝缘铆压区。

如果有多条芯线进行铆压,所有芯线的绝缘层也要进入并且超过绝缘铆压区。

判断标准:

良好:如右图2-1 所示,线材绝缘层线切面介于绝缘检验窗中间约 1/2 处。

可接受:如图2-2 中 1 所示,线材绝缘层完全覆盖绝缘检验窗但未进入导体铆压区。

如图 2-2 中 2 所示,线材绝缘层与检验窗边界切齐,B但未进入绝缘检验窗。

绝

缘

检

验

窗

不合格:如图2-3 中 1 处箭头所示,线材绝缘层进入导体铆压区中。

如图 2-3 中 2 处箭头所示,线材绝缘层之剥线切面未

露出绝缘铆压区(绝缘检视窗不可见其切面)

图 2-1 (良好)图 2-2 (合格)图 2-3 (不合格)

线材绝缘层:允许压铆过程中绝缘层有轻微破损,但铆压环

片不可切断、刺破绝缘层。

(图3-1 )

图 3-1(轻微刺破绝缘层)C

铆压环片:绝缘铆压区被均匀压合,铆压环片至少提供180

绝

度的紧贴面以固定及支撑绝缘层,并且环片包覆绝缘层的缺

缘

口不超过45 度。

如图3-2 。

层

铆

压

区

图 3-2绝缘接线片:如图3-3 a 所示,绝缘铆压区被均衡压合,提供

完全的支撑且不可破坏线材绝缘层。

图3-3b 所示,绝缘铆压区变形最低要求为不可损伤线

材绝缘层并能提供一定的支撑作用。

图 3-3 a

图3-3 b

导体铆压区接缝处闭合,如不完全闭合应不影响后续制程,

且不可有芯线飞出,芯线露出导体铆压区,且不超过 1.6mm 。

导体与导体铆压区平齐不露出为可接受。

芯线露出部分形成“导体刷”被束成一圈,如果散开以不

超出端子为允许范围。

D

导

体

图 4-1 (合格)铆

压

区

图 4-2(不合格)

图 4-3 (不合格)

E喇叭口在导体铆压区两端:

喇芯线入口处(图5-1 中 1 处),导体结尾端(图5-1 中叭处)。

口

良好:芯线入口处必须有喇叭口,且翘起高度是端子金属

片厚度的 2 倍。

合格:芯线入口处可见成型喇叭口,翘起高度小于金属片

厚度的 2 倍,导体结尾端未见喇叭口。

不合格:芯线入口处未见成型喇叭口,或喇叭口高度大于金属片厚度的 2倍(喇叭口过大说明压接过紧或端子尺寸

过大)

F

导

体导体铆压栅截面形状如图6-1 所示为合格。

铆

压出现6-2中所示情况视为不合格。

栅

截

面

形

状2

图 5-1

图 5-2

a铆压沟闭合,芯线压紧,两边铆压环互相支撑

b 绝缘层压紧铆压沟闭合

C 绝缘层压紧铆压环片部分重叠

d 绝缘层压紧两边铆压环有部分压合在一起

图6-1 合格

a压合不均衡

b 端子选择不正确过大或过小c铆压过低或过高

d绝缘层被压坏、刺穿

e铆压环片未压紧绝缘层

图6-2 不良

2尺压

检验方法:如右图6,千分尺锥形头对准端子背面,平头对

寸接

高准端子前面(端子开口面)。

度注意:锥形头要靠准端子背面的最高点。

检

验

图 7

3强拉测试方法 : 按右图7步骤将端子固定好后,将拉力计归零,

度力再进行拉力测试,当拉力达到规定值(拉力值标准见附表)

测时,停止拉动,固定位置,保持 1 分钟,如端子没有脱

试落则合格,每1—2小时抽测一次。

先打好端子→ .将铆压好端子的被覆铆压栅剪掉

装拉力计

图 8

附表端子拉力国际标准。