280T 压铸机技术参数

LG系列压铸机参数

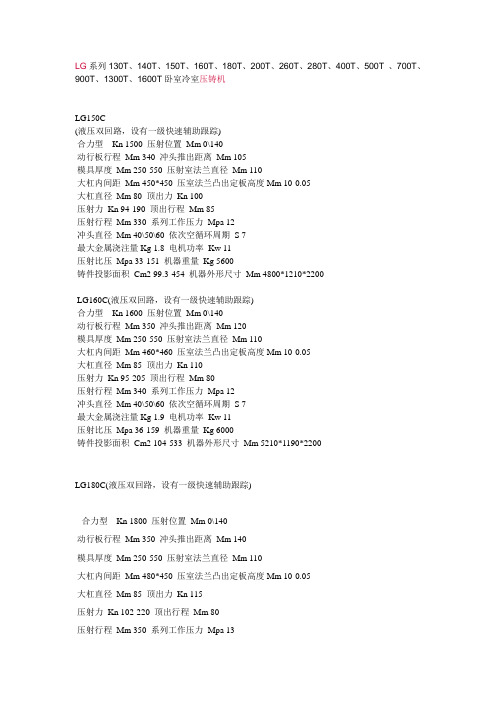

LG系列130T、140T、150T、160T、180T、200T、260T、280T、400T、500T 、700T、900T、1300T、1600T卧室冷室压铸机LG150C(液压双回路,设有一级快速辅助跟踪)合力型Kn 1500 压射位置Mm 0\140动行板行程Mm 340 冲头推出距离Mm 105模具厚度Mm 250-550 压射室法兰直径Mm 110大杠内间距Mm 450*450 压室法兰凸出定板高度Mm 10-0.05大杠直径Mm 80 顶出力Kn 100压射力Kn 94-190 顶出行程Mm 85压射行程Mm 330 系列工作压力Mpa 12冲头直径Mm 40\50\60 依次空循环周期S 7最大金属浇注量Kg 1.8 电机功率Kw 11压射比压Mpa 33-151 机器重量Kg 5600铸件投影面积Cm2 99.3-454 机器外形尺寸Mm 4800*1210*2200LG160C(液压双回路,设有一级快速辅助跟踪)合力型Kn 1600 压射位置Mm 0\140动行板行程Mm 350 冲头推出距离Mm 120模具厚度Mm 250-550 压射室法兰直径Mm 110大杠内间距Mm 460*460 压室法兰凸出定板高度Mm 10-0.05大杠直径Mm 85 顶出力Kn 110压射力Kn 95-205 顶出行程Mm 80压射行程Mm 340 系列工作压力Mpa 12冲头直径Mm 40\50\60 依次空循环周期S 7最大金属浇注量Kg 1.9 电机功率Kw 11压射比压Mpa 36-159 机器重量Kg 6000铸件投影面积Cm2 104-533 机器外形尺寸Mm 5210*1190*2200LG180C(液压双回路,设有一级快速辅助跟踪)合力型Kn 1800 压射位置Mm 0\140动行板行程Mm 350 冲头推出距离Mm 140模具厚度Mm 250-550 压射室法兰直径Mm 110大杠内间距Mm 480*450 压室法兰凸出定板高度Mm 10-0.05大杠直径Mm 85 顶出力Kn 115压射力Kn 102-220 顶出行程Mm 80压射行程Mm 350 系列工作压力Mpa 13冲头直径Mm 50\60\70 依次空循环周期S 7最大金属浇注量Kg 2.5 电机功率Kw 15压射比压Mpa 26.5-112 机器重量Kg 6800铸件投影面积Cm2 160-679 机器外形尺寸Mm 5523*1190*2350 LG280C(液压双回路,设有一级快速辅助跟踪)合力型Kn 2800 压射位置Mm 0\160动行板行程Mm 400 冲头推出距离Mm 150模具厚度Mm 250-650 压射室法兰直径Mm 110大杠内间距Mm 560*560 压室法兰凸出定板高度Mm 12-0.05大杠直径Mm 110 顶出力Kn 150压射力Kn 185-300 顶出行程Mm 120压射行程Mm 420 系列工作压力Mpa 14冲头直径Mm 50\60\70 依次空循环周期S 10最大金属浇注量Kg 3.3 电机功率Kw 18.5压射比压Mpa 42-153 机器重量Kg 12000铸件投影面积Cm2 183-668 机器外形尺寸Mm 6400*1630*2800合力型Kn 5000 压射位置Mm 0\220动行板行程Mm 450 冲头推出距离Mm 220模具厚度Mm 320-800 压射室法兰直径Mm 130大杠内间距Mm 760*660 压室法兰凸出定板高度Mm 15大杠直径Mm 120 顶出力Kn 220压射力Kn 210-450 顶出行程Mm 120压射行程Mm 570 系列工作压力Mpa 14冲头直径Mm 70\80\90 依次空循环周期S 12最大金属浇注量Kg 6 电机功率Kw 30压射比压Mpa 33.9-130 机器重量Kg 20000铸件投影面积Cm2 385-1475 机器外形尺寸Mm 7350*1850*3150 LG700C(液压双回路,设有一级快速辅助跟踪)合力型Kn 7000 压射位置Mm 0\250动行板行程Mm 600 冲头推出距离Mm 280模具厚度Mm 350-900 压射室法兰直径Mm 165大杠内间距Mm 760*760 压室法兰凸出定板高度Mm 15大杠直径Mm 170 顶出力Kn 320压射力Kn 280-650 顶出行程Mm 160压射行程Mm 655 系列工作压力Mpa 14冲头直径Mm 80\90\100 依次空循环周期S 13最大金属浇注量Kg 10 电机功率Kw 37压射比压Mpa 30-135.4 机器重量Kg 30000铸件投影面积Cm2 518-2333 机器外形尺寸Mm 8480*1960*3300LG900C(液压双回路,设有一级快速辅助跟踪合力型Kn 9000 压射位置Mm 0\250动行板行程Mm 760 冲头推出距离Mm 300模具厚度Mm 400-950 压射室法兰直径Mm 180大杠内间距Mm 910*910 压室法兰凸出定板高度Mm 20大杠直径Mm 180 顶出力Kn 360压射力Kn 300-750 顶出行程Mm 180压射行程Mm 800 系列工作压力Mpa 14冲头直径Mm 80\90\100\110\120 依次空循环周期S 14最大金属浇注量Kg 16 电机功率Kw 45压射比压Mpa 24.9-149 机器重量Kg 40000铸件投影面积Cm2 602-3015 机器外形尺寸Mm 9200*2100*3300 LG1300C(液压双回路,设有一级快速辅助跟踪)合力型Kn 13000 压射位置Mm 0\320动行板行程Mm 850 冲头推出距离Mm 350模具厚度Mm 550-1200 压射室法兰直径Mm 240大杠内间距Mm 1100*1100 压室法兰凸出定板高度Mm 25大杠直径Mm 230 顶出力Kn 570压射力Kn 440-1100 顶出行程Mm 200压射行程Mm 950 系列工作压力Mpa 14冲头直径Mm 100\110\120\130\140 依次空循环周期S 19最大金属浇注量Kg 26 电机功率Kw 30*2压射比压Mpa 28.6-140 机器重量Kg 85000铸件投影面积Cm2 929-4545 机器外形尺寸Mm 12000*2700*4700。

280T力劲压铸机工艺参数设定和调节技能

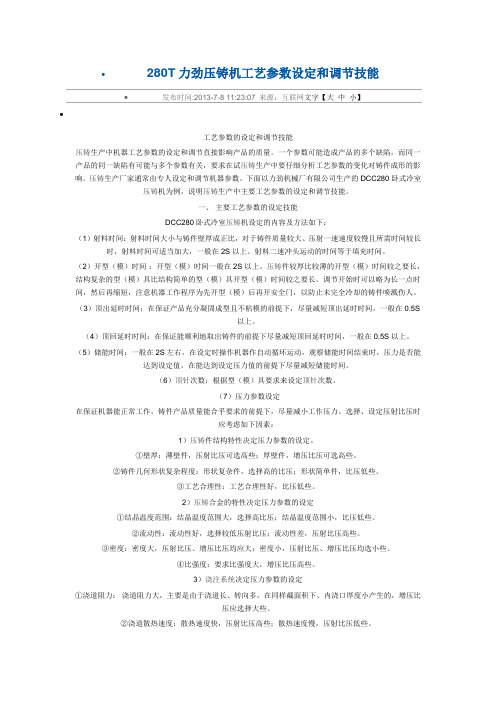

∙280T力劲压铸机工艺参数设定和调节技能∙发布时间:2013-7-8 11:23:07 来源:互联网文字【大中小】∙工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5S以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

压铸机安全操作规程

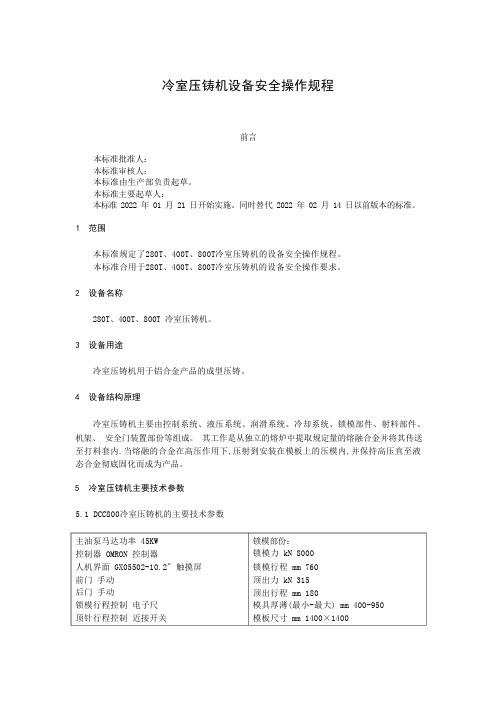

冷室压铸机设备安全操作规程前言本标准批准人: 本标准审核人:本标准由生产部负责起草。

本标准主要起草人:本标准 2022 年 01 月 21 日开始实施。

同时替代 2022 年 02 月 14 日以前版本的标准。

1 范围本标准规定了280T 、400T 、800T 冷室压铸机的设备安全操作规程。

本标准合用于280T 、400T 、800T 冷室压铸机的设备安全操作要求。

2 设备名称280T 、400T 、800T 冷室压铸机。

3 设备用途冷室压铸机用于铝合金产品的成型压铸。

4 设备结构原理冷室压铸机主要由控制系统、液压系统、润滑系统、冷却系统、锁模部件、射料部件、 机架、 安全门装置部份等组成。

其工作是从独立的熔炉中提取规定量的熔融合金并将其传送 至打料套内.当熔融的合金在高压作用下,压射到安装在模板上的压模内,并保持高压直至液 态合金彻底固化而成为产品。

5 冷室压铸机主要技术参数5.1 DCC800冷室压铸机的主要技术参数锁模部份:锁模力 kN 8000 锁模行程 mm 760 顶出力 kN 315顶出行程 mm 180模具厚薄(最小-最大) mm 400-950 模板尺寸 mm 1400×1400主油泵马达功率 45KW 控制器 OMRON 控制器人机界面 GX05502-10.2" 触摸屏 前门 手动 后门 手动锁模行程控制 电子尺 顶针行程控制 近接开关压射行程控制无接触式编码器压射位置一个压射位快速、增压速度控制手轮控制抽芯装置 3 组抽芯锤头润滑锤头滴油润滑冷却器 SL—518W1液压系统工作压力 MPa 14油箱容量 LITRE 1300机身总尺寸(参考值) mm(L×W×H) 8840×2345×2995 哥林柱内距 mm 910×910射料部份:射料位置 mm -250射料行程 mm 760压射力(有增压) kN 680锤头直径 mm 80*,90,100射料量(铝) Kg 7.1, 9, 11.2铸造压力(有增压) MPa 135, 106, 86 铸造面积 cm2 591, 748, 924最大铸造面积(40MPa) cm2 2000压射室法兰直径 mm 200压射室法兰凸出定型板高度 mm 20压射冲头推出距离 mm 2955.2 DCC630冷室压铸机的主要技术参数主油泵马达功率 37KW控制器 OMRON 控制器人机界面 GX03502-7’’触摸屏前门手动后门手动锁模行程控制顶针行程控制压射行程控制电子尺电子尺无接触式编码器压射位置一个压射位快速、增压速度控制手轮控制抽芯装置 3 组抽芯锤头润滑锤头滴油润滑冷却器 SL-518W1液压系统工作压力 MPa 14油箱容量 LITRE 1100机身总尺寸(参考值) mm(L×W×H) 8700×2300×29005.2 DCC400冷室压铸机的主要技术参数锁模部份:锁模力 kN 6300锁模行程 mm 650顶出力 kN 315顶出行程 mm 150模具厚薄(最小-最大) mm 350-850模板尺寸 mm 1200×1200哥林柱内距 mm 750×750射料部份:射料位置 mm -250射料行程 mm 600压射力(有增压) kN 590锤头直径 mm 70,80,90射料量(铝) Kg 4.3, 5.6, 7.2铸造压力(有增压) MPa 153,117, 92 铸造面积 cm2 410, 536, 679最大铸造面积(40MPa) cm2 1575压射室法兰直径 mm 165压射室法兰凸出定型板高度 mm 15压射冲头推出距离 mm 250主油泵马达功率 30KW 锁模部份:控制器 OMRON 控制器锁模力 kN 4000 人机界面 GX03502-10.2"触摸屏锁模行程 mm 550 前门手动顶出力 kN 180 后门手动顶出行程 mm 1256 设备安全操作步骤6.1 开机检查6.1.1 启动机床前,必须全面检查机床确保机床处于正常状态。

压铸参数计算(精)

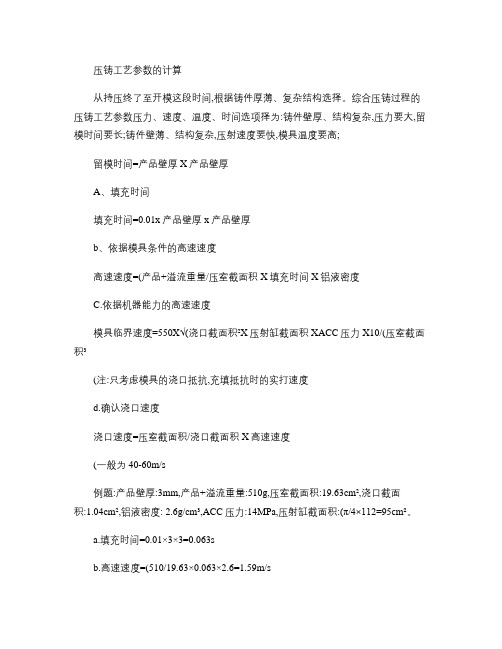

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积²X压射缸截面积XACC压力X10/(压室截面积³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度: 2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6=1.59m/sc.模具临界速度=550X√(1.04²×95×14×19/(19.63³=7.58m/sd.浇口速度=(19.63/1.04X1.59=30.01m/s(3快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度: 2.6g/cm³转换行程=36.8-(510/19.63X2.6-2.3-1=235mm二、压力参数(1铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

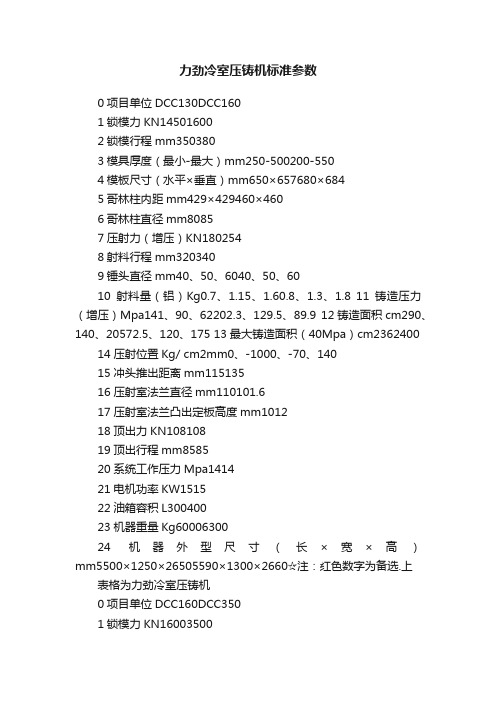

力劲冷室压铸机标准参数

力劲冷室压铸机标准参数0项目单位DCC130DCC1601锁模力KN145016002锁模行程mm3503803模具厚度(最小-最大)mm250-500200-5504模板尺寸(水平×垂直)mm650×657680×6845哥林柱内距mm429×429460×4606哥林柱直径mm80857压射力(增压)KN1802548射料行程mm3203409锤头直径mm40、50、6040、50、6010射料量(铝)Kg0.7、1.15、1.60.8、1.3、1.8 11铸造压力(增压)Mpa141、90、62202.3、129.5、89.9 12铸造面积cm290、140、20572.5、120、175 13最大铸造面积(40Mpa)cm2362400 14压射位置Kg/ cm2mm0、-1000、-70、14015冲头推出距离mm11513516压射室法兰直径mm110101.617压射室法兰凸出定板高度mm101218顶出力KN10810819顶出行程mm858520系统工作压力Mpa141421电机功率KW151522油箱容积L30040023机器重量Kg6000630024机器外型尺寸(长×宽×高)mm5500×1250×26505590×1300×2660☆注:红色数字为备选.上表格为力劲冷室压铸机0项目单位DCC160DCC3501锁模力KN160035002锁模行程mm3805003模具厚度(最小-最大)mm200-550300-7004模板尺寸(水平×垂直)mm680×6851000×10005哥林柱内距mm460×460650×6506哥林柱直径mm851307压射力(增压)KN2573608射料行程mm3404809锤头直径mm50、6060、70、8010射料量(铝)Kg 1.3、1.8 2.5、3.4、4.511铸造压力Mpa130、90120、88、67 12铸造面积cm2120、175285、390、510 13最大铸造面积(40Mpa)cm2400875 14压射位置Kg/ cm2mm-70-15015冲头推出距离mm13516516压射室法兰直径mm101.6101.617压射室法兰凸出定板高度mm121218顶出力KN10818019顶出行程mm8512020系统工作压力Mpa141621电机功率KW152222油箱容积L40070023机器重量Kg70001350024机器外型尺寸(长×宽×高)mm5400×1300×27006220×1850×5860 25空循环时间sec7 ☆注:红色数字为备选.上表格为力劲冷室压铸机DCC280DCC400DCC500DCC630 2800400050006300460550580650 250-650300-700350-850350-850860×860970×9601162×11621200×1200560×560620×620760×760750×750 11013014016031540546061040050058060050、60、7060、70、8070、80、9070、80、90 1.5、2.1、2.9 2.7、3.6、4.7 4.3、5.6、7.1 4.3、5.7、7.2 160、112.5、82.6144.4、106.1、81.2122、93、73.5158.7、121.5、96 170、245、335275、375、490405、535、680395、515、655 700100012501575 -125-175-175-250140200250250101.6101.6165165121215151501802403151051251201501414161418.522303760080010001000105001500025000276006420×1410×25606800×1600×26607500×2100×30007460×1950×2830DCC500DCC700DCC10005000700010000580720880350-850350-900450-11501162×11621300×13001620×1620760×760800×8001030×103014017020046061084558070080070、80、9080、90、10090、100、110、1204.3、5.6、7.16.5、8.3、109.5、11.7、14.2、16.9122、93、73.5121、95.5、77.5132.5、107.5、88.5、74.5 405、535、680570、725、895750、925、1120、1335 125017502500-175-250-2502502503001651502401515202402405001201602001616163737451000110015002500038000700007500×2100×30008975×2800×313510230×3500×3640 121216DCC800DCC1000DCC1250DCC1600800010000125001600076088010001200400-950450-1150450-1180500-14001400×13951620×16201730×17402010×1960910×9101030×10301100×11001180×11801802002302506658651075128576080088093080、90、10090、100、110、120100-140110-1507.2、9.1、11.29.5、11.7、14.2、16.913-25.417-32132.8、104.9、85136、110、91、76.570-13773-137600、760、940730、905、1095、1305910-17851165-21902000250031254000-2500、-300-160、-320-175、-350297300320360200240240260202025253155005705701802002002501416141437452×372×4512001500250026003940070000900001050008660×2010×278010560×3500×380010 800×3250×420011500×4000×4200DCC2000DCC2500DCC3000 200002500030000140015001500650-1600750-1800800-20002150×21502350×23502620×26201350×13501500×15001650×1650 28031034015001800211096010501180 130-170140-180150-19024-4130-5039-6266-113124-75119-731769-30302000-33302520-4110 500062507500 -175、-350-200、-400-250、-450 4004505302602802803030306507509003003003001616162×5513516528003000320013500019500023500012710×4370×438015000×5000×480015750×5250×5180。

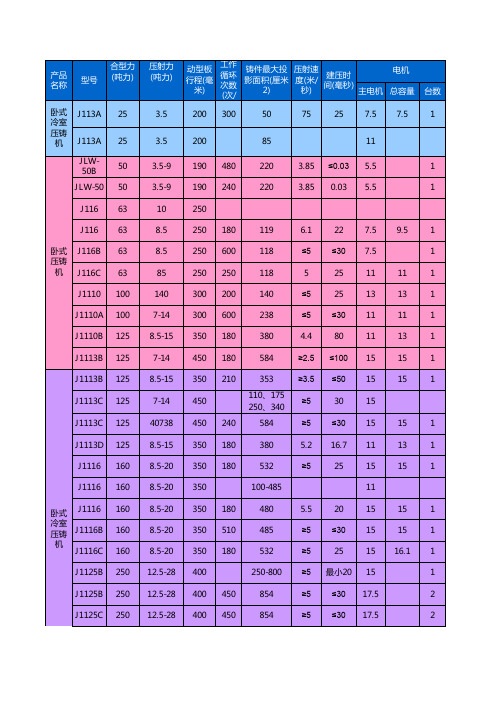

压铸机参数表2011-12

20 15.5 20

7275×1850×2420 7325×1850×2400 7275×2420×2400 7325×1850×2400

上海压铸机厂 阜新压铸机厂 灌南压铸机厂 天水铸造机械总 厂 阜新压铸机厂

16.5 50 40 60 5.2 7 7.5 7 8 8 11 8

7325×2100×2450 10000×2500×3050 8500×2600×3800 灌南压铸机厂

250 250 250 250 250 400 400 400 400 500 800 800 1000 125 125 160 160 160 160 250 150

12.5-28 12.5-28 12.5-28 40872 40875 18-49 18.0-40.0 18-40 40 18-45 85 75 50-120 13.5-34 13.5-34 15-28 15-28 15-28 15-28 15-40 15-32

TN、200T、 、1300T、1600T

台数 1

J113A J113A JLW50B JLW-50 J116 J116

25 25 50 50 63 63 63 63 100 100 125 125 125 125 125 125 160 160 160 160 160 250 250 250

3.5 3.5 3.5-9 3.5-9 10 8.5 8.5 85 140 7-14 8.5-15 7-14 8.5-15 7-14 40738 8.5-15 8.5-20 8.5-20 8.5-20 8.5-20 8.5-20 12.5-28 12.5-28 12.5-28

400 400 400 400 400 480 450 450 450 450 450 670 670 750 350 350 350 350 350 400 350

压铸工艺参数分析(一)

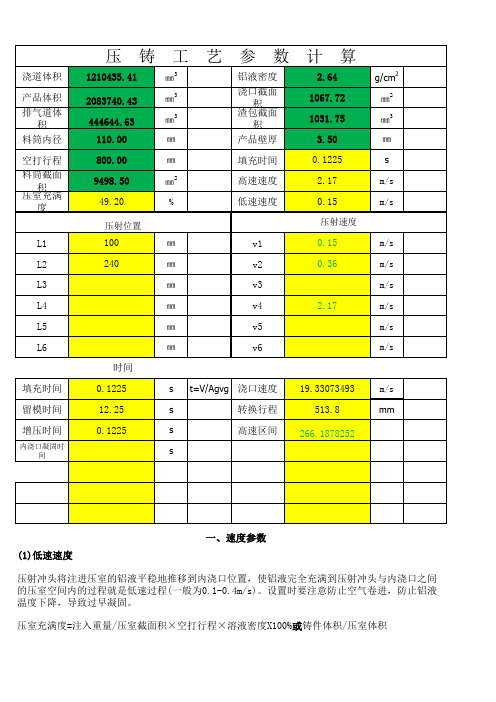

积 料筒内径 空打行程 料筒截面

积 压室充满

度

L1 L2 L3 L4 L5 L6

填充时间 留模时间 增压时间

内浇口凝固时 间

压铸工艺参数计算

1210435.41

㎜3

2083740.43

㎜3

444644.63

㎜3

110.00

㎜

铝液密度

浇口截面 积

渣包截面 积

产品壁厚

2.64 1067.72 1031.75

135

126

126

126

520-2200 750-2600 840-2900 1033-3286 1322-4004 1400-4100 顶出部分

150

180

180

200

200

200

250

360

360

500

500

500

其他

14

14

14

14

14

16

37

37

37

37+37 37+37 37+37

38000

留模时间=产品壁厚X产品壁厚 (3)增压时间

压铸件进一步得到致密的最终压力所使用的时间,增压压力的时间要比内浇口凝固的时间短,否 则内浇口凝固,压力无法传递到铸件上。

增压时间=0.01X产品壁厚X产品壁厚

(4)内浇口凝固时间 内浇口凝固的时间关系到压力是否能够传递到铸件上,铸件的内部质量是否能达到合格状态。 内浇口凝固时间=2X0.01X产品壁厚X产品壁厚

压室充满度=注入重量/压室截面积×空打行程×溶液密度X100%或铸件体积/压室体积

(压室充满度的标准一般为20-50%)或压室的充满度在60%-80%之间较为适宜 低速速度=0.7X√压室直径/压室充满度

280T力劲压铸机工艺参数的设定和调节技能

。示所 101-3 图如�母螺固紧的上钉螺节调阀压减松旋 �2 阀止截松旋 001-3 图

。示所 601-3 图如�大增度速�轮手转旋针时逆�小减度 速�轮手转旋针时顺�度速的同不得获可轮手转旋手用�制控轮手节调的上阀装插速二由小大度速的速二料射 节调的度速速二料射�8� 节调的度速速一料射 501-3 图

。紧拧母螺固紧的上钉螺节调阀压减将�4 �示所 99-3 图如�止为��rab041�aP 01×4.1

7

值大最�值示的要需所到针指上表力压察观�钉螺节调上阀压减节调速慢边一�钮按压起住按手用边一 �3 阀压减松旋 89 -3 图

。示所 89-3 图如�母螺固紧的上钉螺节调阀压减松旋 �2 阀止截松旋 79 -3 图

。示所 79-3 图如�紧旋再后荷卸器能蓄速二使�钉螺节调上阀止截松旋先 �1 �下如骤步节调体具机铸压室冷式卧 004CCD。力压料射的中动运料射速二为即力压此�出读中表力压速二料射从值 示力压其 �小大力压节调可钉螺节调的上阀压减转旋手用 �节调钉螺节调的力压速二制控由力压作工速二料射 节调的力压作工速二料射�4� 节调的力压泵量流大压低 69-3 图

。示所 901-3 图如�节调作量质品产据根中产生铸压试在般一�等泡气、边飞 、铸欠如例�量质形成的件铸响影短长的程行段两�定决置位的关开应感速二由短长的程行动运速二、速一 节调的程行动运速二、速一�11� 节调度速锤回料射 801-3 图

。示所 801-3 图如�大增度速�杆螺转旋针时逆�小 减度速�杆螺转旋针时顺�度速动运锤回变改可杆螺其节调�制控侧右阀向换调可料射由度速的动运锤回料射 节调度速锤回料射�01� 节调的度速压增 701-3 图

。示所 301-3 图如�紧旋再后荷卸器能蓄制控压增使�钉螺节调上阀�36V�阀止截松旋先 �1 节调的力压器能蓄制控压增�6� 钉螺节调�表力压察观、压起 201-3 图

压铸工艺参数的计算知识分享

压铸工艺参数的计算压铸工艺参数的计算文/哈尔滨爱迪压铸有限公司/朱丽、刘维刚、车宏伟、迟兰成摘要:许多压铸企业的技术人员都非常熟悉压铸工艺参数的计算与调节,但在实际生产中往往凭借经验,通过检验产品的好坏来调节工艺参数,为了麻烦而忽略了工艺参数的计算,往往都是用很大的速度、压力来使产品达到合格状态,这样使机床、模具损耗过快,浪费资源。

关键词:工艺参数、压力、速度、时间在压铸生产中,压铸机、压铸合金和压铸模是三大要素。

压铸工艺则是将三大要素作为有机的组合并加以运用的过程。

压铸生产时液态金属充型的过程,是许多矛盾着的因素得以统一的过程。

在影响充型的许多因素中,主要是速度、压力和时间等,通过速度的控制减少和消除压室内空气的卷入、雾化型腔内残留的气体;通过压力的控制,增加产品的密实度,减少缩孔的形成;通过时间控制,使产品不宜产生变型等缺陷。

利用计算工艺参数来优化模具、压铸机之间的匹配性。

因此,只有对这些工艺参数进行正确选择、控制和调整,使各种工艺参数满足压铸生产的需要,才能保证在其他条件良好的情况下,生产出合格的压铸件。

本文通过以力劲公司生产的DCC280卧式冷室压铸机上所生产的水泵壳体产品(附图)为例,简单介绍一下压铸生产中主要工艺参数的计算。

一、速度参数(1)低速速度压射冲头将注入压室的铝液平稳地推移到内浇口位置,使铝液完全充满到压射冲头与内浇口之间的压室空间内的过程就是低速过程(一般为0.1-0.3m/s)。

设置时要注意防止空气卷入,防止铝液温度下降,导致过早凝固。

压室充满度=注入重量/压室截面积×空打行程×溶液密度X100%(压室充满度的标准一般为20-50%)低速速度=0.7X√压室直径/压室充满度例题:压室直径:Φ50mm,注入重量:830g,空打行程:368mm,压室截面积:(π/4)×52=19.63cm²,溶液密度:2.6 g/cm³压室充满度=(830/196.63×36.8×2.6)X100%=44.18%低速速度=(0.7X√50)/44.18=0.122M/S(2)高速速度压射冲头将铝液完全充满到压室内(一般为1.5-2.5m/s)。

美利坚铸铁 Maxstar 280 氧化铜氧化铝焊机说明书

Power source is warranted for three years, parts and labor.Issued Dec. 2016 • Index No. DC/35.0Maxstar 280Maxstar 280 DXMaxstar ®280SeriesUpdate and expand. Front panel memory card data port provides the ability to easily update software and expand product features.Visit /TIGSoftware for the latest software updates and expansions.Pro-Set ™eliminates the guesswork when setting weld parameters. Use Pro-Set when you want the speed, convenience and confidence of preset controls. Simply select the feature and adjust until Pro-Set appears on the display.Sleep timer conserves electricity. This programmable feature will power down the machine if it sits idle for a specific time.Allows for any input voltage hookup (208–575 V) with no manual linking,providing convenience in any job setting.Ideal solution for dirty or unreliable power.Cooler Power Supply (CPS). An integrated 120-volt dedicated-usereceptacle to power the Coolmate ™1.3.The power switch on the Maxstar also activates the receptacle to help prevent torch failure. Available on select models,see page 6.Blue Lightning ™high-frequency (HF) arc starter for non-contact arc initiation.Provides more consistent arc starts and greater reliability compared to traditional HF arc starters.Meter calibration allows digital meters to be calibrated for certification.Wind Tunnel Technology ™protects internal electrical components from airborne contaminates, extending the product life.Fan-On-Demand ™power source cooling system operates only when needed, reducing noise, energy use and the amount of contaminants pulled though the machine.DC TIG FeaturesPulse. Pulsing can increase puddle agitation, arc stability and travel speeds while reducing heat input and distortion. DX models provide extended ranges.Exceptionally smooth and precise arc for welding exotic materials.DC Stick FeaturesDual schedule allows operators to switch welding parameters for specific electrodes without readjusting the machine,minimizing downtime and enhancing quality. Base model only (not DX).DIG control allows the arc charac t eristics to be changed for specific applications and electrodes. Lower the DIG setting for smooth running electrodes like E7018 and increase the DIG setting for stiffer, more penetrating electrodes like E6010. Hot Start ™adaptive control provides positive arc starts without sticking.Stick-Stuck detects if the electrode is stuck to the part and turns the welding output off to safely and easily remove the electrode. Menu selectable.TIG/Stick WeldingPower SourceMiller Electric Mfg. Co.An ITW Welding Company 1635 West Spencer Street P.O. Box 1079Appleton, WI 54912-1079 USAEquipment Sales US and Canada Phone: 866-931-9730FAX: 800-637-2315International Phone: 920-735-4554International FAX: 920-735-41252Performance DataCoolmate 1.3 Cooler*Refer to owner’s manual for 208 V output ratings and duty cycle. **Low OCV sense voltage for stick and Lift-Arc ™TIG.IP23 rating — This equipment is designed for outdoor use. It may be stored, but is not intended to be used outside during precipitation unless sheltered.Operating temperature range is 14 to 104°F (-10 to 40°C). Storage temperature range is -22 to 149°F (-30 to 65°C). Portions of the preceding text are contained in EN 60974-1:“Welding power sources for arc welding equipment.”All CE models conform to the applicable parts of the IEC 60974 series of standards.Certified by Canadian Standards Association to both the Canadian and U.S. Standards.*Refer to owner’s manual for 208 V output ratings and duty cycle.3Weldcraft ™W-280 (WP-280) TIG TorchTIG Upgrade Chart•Two-piece torch head and exclusive Super Cool ™Technology provides additional surface area to increase cooling efficiency and capacity •Torch body includes an anti-rotation feature and multi-position locking to prevent handle movement during welding and improve operator control•Secure mechanical fittings and connections minimize leakage4Maxstar ®280 Control PanelDC TIG (HF Start)1. Tungsten Size = .020–1/8 in. or .05–3.2 mm2. Remote Trigger = STD/HOLD/OUTPUT ON DC TIG (Lift-Arc)1. Tungsten Size = .020–1/8 in. or .05–3.2 mm2. Remote Trigger = STD/HOLD/OUTPUT ON DC Stick (Schedule 1 and 2)1. Hot Start = ON/OFF2. Remote Trigger = OUTPUT ON/HOLD/STD1. Arc Time 0.0–9,999 hours 0.0–59 minutes 0–999,999 cycles Resettable2. Error Log = Error event recorder3. Sleep Timer = 1/5/10/15/30/45MIN/1HR4. Stick Stuc = OFF/ON5. OCV = LOW/NORM6. Cooler Power = AUTO/OFF (only on Maxstar models with CPS )7. Machine Reset8. Software Number9. Serial NumberUser Menu (Hold Menu button three seconds.)Tech Menu (Hold Menu button five seconds.)1.Standby Switch2.Voltmeter Display3.Ammeter Display4.Output Contactor “On” Indicator5.DC TIG (HF Start) Process Menu ParametersAmperage 1–280 A**Pulse* Off–250 PPSPostflow Auto/Off–50 seconds 6.DC Stick (Schedule 1) Process Menu ParametersAmperage 5–280 A DIG* Off–100%7.Memory Card Port 8.Activity Indicator 9.Encoder Control 10.Menu Ranges11.DC TIG (Lift-Arc) Process Menu ParametersAmperage 1–280 A**Pulse* Off–250 PPSPostflow Auto/Off–50 seconds 12.DC Stick (Schedule 2) Process Menu ParametersAmperage 5–280 A DIG* Off–100%13.Process Selector*Pro-Set parameter selectable. **Amperage range is tungsten size dependent.5Maxstar ®280 DX Control Panel1. Tungsten Size = .020–1/8 in./GEN or .05–3.2 mm2. Remote Trigger = 3T/4T/4TL/4TE/4Tm3. Stick Hot Start = ON/OFF1. Arc Time 0.0–9,999 hours 0.0–59 minutes 0–999,999 cycles Resettable2. Error Log = Error event recorder3. Sleep Timer = 1/5/10/15/30/45MIN/1HR4. Stick Stuc = OFF/ON5. OCV = LOW/NORM6. Weld Timers = OFF/ON7. Cooler Power = AUTO/ON/OFF (only on Maxstar models with CPS )8. Locks = OFF/1–49. Meter Display10. External Pulse Control = OFF/ON 11. Machine Reset 12. Software Number 13. Serial NumberUser Menu (Press Gas and Amperage buttons.)Tech Menu (Hold Gas and Amperage buttons five seconds.)1. 2.Voltmeter Display 3.Ammeter Display4.Process/ TIG: HF impulse, Lift-ArcArc Starting Stick: Adaptive Hot Start 5.Output Control Standard remote,2T trigger hold, Output on 6.Pulser ControlPulses per Second* DC: 0.1–500 PPS Peak Time* 5–95%Background Amps* 5–95%8.Activity Indicator 9.Encoder Control 10.Amperage Button11.Gas/DIGPreflow 0.0–25.0 seconds Postflow Auto/Off–50 seconds DIG* Off–100%12.Sequencer ControlInitial Amps 1–280 AInitial Time 0.0–25.0 seconds Initial Slope 0.0–50.0 seconds Weld Time 0.0–999 seconds Final Slope 0.0–50.0 seconds Final Amps 1–200 AFinal Time 0.0–25.0 seconds*Pro-Set parameter selectable.6Maxstar ®280 Models/Packages907552Maxstar shown.Build an Air-Cooled PackageSelect desired stock number for each step.301311 kit shown.907538002Maxstar 280TIGRunner ®shown with four bottles of 043810Low-Conductivity Coolant.194744 remote shown.300990 kit shown.Build a Water-Cooled PackageSelect desired stock number for each step.Protective Cover 301382Fits Dynasty 210/280 and Maxstar 280.Small Runner ™Cart 301318Designed for Dynasty/Maxstar 210 and 280 with or without a Coolmate 1.3 cooler. Cart features single cylinder rack, foot pedal holder, two cable/torch holders,and two TIG filler holders.Coolmate ™1.3 300972 120 V1.3-gallon cooler designed to cool torches up to 280 amps.Performance TIG Gloves 263345X-Small 263346Small 263347Medium 263348 Large 263349X-LargeCompletely unlined, goat grain leather with triple-padded palm.Memory Card (Blank) 301080A blank, commercially available memory card used for transferring software updates and expandable features from your computer to the machine.Memory Card Expansion301151 14-Pin Automation ExpansionProvides the ability to access common automation functions through the 14-pin connection.301152 14-Pin Modbus ®ExpansionProvides the ability to access basic and advanced functions through the 14-pin connection.TIG Torches, Kits and ConnectorsContractor Kits301309 150 A RFCS-14 HD Foot Pedal Kit 301311 150 A RCCS-14 Fingertip KitAll-in-one TIG/stick welding kit comes with either a RFCS-14 HD foot control OR RCCS-14 fingertip control, Weldcraft ™A-150 TIG torch, 200-amp stick electrode holder with 15-foot (4.6 m) cable,300-amp work clamp with 15-foot (4.6 m) cable,flow gauge regulator with 12-foot (3.7 m) gas hose, gas hose coupler, AK2C torch accessory kit and TIG torch connector.Weldcraft ™A-200 (WP-26)TIG TorchWP-26-12-R (12 ft.)WP-26-25-R (25 ft.)200-amp air-cooled torch.Torch body gas valve models also available.Note: A-200 (WP-26) torches require 195379connector.Air-Cooled TIG Torch Connectors195379 A-200 (WP-26)195378*All others50 mm Dinse-style for one-piece air-cooled torch.*A-80 (WP-24) torches require 24-5connector.Water-Cooled Torch Kits 300185 W-250300990 W-280 (recommended)301268 W-375Kit comes with Weldcraft ™25-foot (7.6 m) TIG torch with Dinse-style connector, torch cable cover, work clamp with 15-foot (4.6 m)cable, flowmeter regulator with gas hose and torch accessory kit (1/16-, 3/32- and 1/8-inch 2% ceriated tungsten, nozzles, collets and collet bodies).Water-Cooled TIG Torch Connector 19537750 mm Dinse-style withwater return line. For use with all Weldcraft ™water-cooled torches.Remote Controls and SwitchesWireless Remote Foot Control 300429For remote current and contactor control. Receiver plugs directly into the 14-pinreceptacle of Miller machine. 90-foot (27.4 m)operating range.RFCS-14 HD Foot Control 194744Maximum flexibility is accom -plished with a reconfigurable cord that can exit the front,back or either side of the pedal. Foot pedal provides remote current and contactor control.Includes 20-foot (6 m) cord and 14-pin plug.RCC-14 Remote Contactor and Current Control 151086East/west rotary-motion fingertip controlattaches to TIG torch using two hook-and-loop fasteners. Includes 26.5-foot (8 m) control cord and 14-pin plug.RCCS-14 Remote Contactor and Current Control 043688North/south rotary-motion fingertip control attaches to TIG torch using two hook-and-loop fasteners. Includes 26.5-foot (8 m) cord and 14-pin plug.RMS-14 On/Off Control 187208Momentary-contact switch for contactor control. Rubber-covered pushbutton dome switch ideal for repetitive on-off applications.Includes 26.5-foot (8 m) cord and 14-pin plug.RMLS-14 Switch 129337Momentary- and maintained-contact rocker switch for contactor control.Push forward for maintained contact and backward for momentary contact. Includes 26.5-foot (8 m) cord and 14-pin plug.RHC-14 Hand Control 242211020Miniature hand control for remote current and con t actor control. Dimensions: 4 x 4 x3.25 inches (102 x 102 x 83 mm). Includes 20-foot (6 m) cord and 14-pin plug.Wireless Remote Hand Control 300430For remote current and contactor control. Receiver plugs directly into the 14-pin receptacle of Miller machine. 300-foot (91.4 m) operating range.Educational MaterialsTo order, please call Miller Literature at 866-931-9732or visit /resources/tools.Gas Tungsten Arc Welding (TIG) Publication 250833Setup DVD 251116Video topics include tungsten selection, setup menus, DC pulse, sequencer, balance andfrequency settings.Genuine Miller ®Accessories7TungstenOrdering InformationEquipment and Options Stock No. Description Qty. Price Maxstar®280907552Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cordMaxstar®280 with CPS907538Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cordMaxstar®280 DX907553Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cordMaxstar®280 DX with CPS907539Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cordMaxstar®280 DX with CPS International907539002Auto-Line™208–575 V, 50/60 Hz, CE. 8 ft. power cordWater-Cooled PackagesMaxstar®280 (with CPS) TIGRunner®907538002Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cord(Torch kit, accessories and coolant sold separately.)Maxstar®280 DX (with CPS) TIGRunner®907539001Auto-Line™208–575 V, 50/60 Hz, CSA. 8 ft. power cord(Torch kit, accessories and coolant sold separately.)AccessoriesProtective Cover 301382 For Dynasty 210/280 and Maxstar 280Small Runner™Cart 301318 For Dynasty/Maxstar 210 and 280 with or without Coolmate 1.3Coolmate™1.3 300972 120 V, 60 Hz, CSA.Requires coolantTIG Coolant (Must be ordered in quantities of 4) 043810 1-gallon plastic bottle. Protects against freezing to-37°Fahrenheit (-38°C) or boiling to 227°Fahrenheit (108°C)TIG Gloves See page 7Memory Card (Blank) 301080Memory Card Expansion 301151 14-pin automation expansion301152 14-pin Modbus®expansionTIG Torches, Kits and ConnectorsAir-Cooled Contractor Kits 301109Foot pedal301311FingertipWeldcraft™A-150 (WP-17) TIG Torch WP-17-12-R12 ft. (3.7 m) cable. Requires 195378connectorWP-17-25-R25 ft. (7.6 m) cable. Requires 195378connectorWeldcraft™A-200 (WP-26) TIG Torch WP-26-12-R12 ft. (3.7 m) cable. Requires 195379connectorWP-26-25-R25 ft. (7.6 m) cable. Requires 195379connectorAir-Cooled TIG Torch Connectors 195379 Connects Weldcraft™A-200 (WP-26) torch to Dinse-style connector195378 Connects all air-cooled Weldcraft™torches (except A-200) toDinse-style connector. A-80 (WP-24) torches require 24-5connectorWater-Cooled Torch Kits 300185 W-250300990W-280 (recommended for Maxstar 280)301268 W-375Water-Cooled TIG Torch Connector 195377 Connects Weldcraft™water-cooled torches to Dinse-style connectorTungsten See page 7Remote ControlsWireless Remote Foot Control 300429Foot control with wireless 90 ft. (27.4 m) operating rangeRFCS-14 HD 194744Heavy-duty foot controlRCC-14 151086Side-to-side (east/west) fingertip controlRCCS-14 043688North/south fingertip controlRMS-14 187208 Momentary rubber dome switchRMLS-14 129337Momentary/maintained rocker switchRHC-14 242211020Hand controlWireless Remote Hand Control 300430Hand control with wireless 300 ft. (91.4 m) operating rangeEducational MaterialsGas Tungsten Arc Welding (TIG) Publication 250833Setup DVD 251116Date: Total Quoted Price:Distributed by:©2016 Miller Electric Mfg. Co.。

压铸机、重力铸造设备的规格,技术参数,用途等

压铸机、重力铸造设备的规格,技术参数,用途等文章标题:深度探析压铸机及重力铸造设备的规格、技术参数及用途一、引言压铸机和重力铸造设备是现代工业生产过程中常见的金属成型设备,它们的规格、技术参数和用途对生产效率和产品质量有着重要的影响。

本文将从深度和广度两方面分析压铸机和重力铸造设备的相关内容,旨在帮助读者全面了解这两种设备,以及它们在工业生产中的重要作用。

二、压铸机的规格、技术参数及用途1.规格压铸机的规格通常涵盖了锁模力、注射容量、射频能力、模具尺寸等重要参数。

其中,锁模力是指压铸机能够提供的锁模力大小,注射容量则是指压铸机每次工作时能够注入的金属液体容量,而射频能力则是指压铸机每小时能够实现的射频次数。

2.技术参数压铸机的技术参数包括注射压力、注射速度、模具尺寸等。

注射压力和注射速度是影响压铸产品成型质量的重要参数,而模具尺寸则直接关系到压铸机能够加工的产品尺寸范围。

3.用途压铸机主要用于生产各种铝合金、镁合金、锌合金等金属制品,如汽车零部件、电器外壳、工业零配件等。

其高效、精准的成型工艺,使得压铸机在工业生产中扮演着重要角色。

三、重力铸造设备的规格、技术参数及用途1.规格重力铸造设备的规格一般包括了铸造能力、浇注周期、浇注半径等参数。

其中,铸造能力指的是设备一次性能够铸造的最大铸件重量,浇注周期则是指设备完成一次铸造所需的时间。

2.技术参数重力铸造设备的技术参数包括了浇注压力、浇注速度、浇注温度等重要参数。

这些参数直接关系到重力铸造产品的完整性和质量。

3.用途重力铸造设备主要用于生产大型零部件、铸铁、铸钢等金属制品,如机床床身、机械工业零配件等。

其特点是能够铸造大型、厚重的铸件,适用范围广泛。

四、个人观点及总结通过本文对压铸机和重力铸造设备的规格、技术参数及用途进行分析,我深刻认识到了这两种设备在工业生产中的重要作用。

压铸机以高效、精准的成型工艺,为各种金属制品的生产提供了有力保障,而重力铸造设备则以其适用范围广泛,能够满足大型铸件的生产需求。

压铸设备技术参数

华谊 山东

1

2005.08 5000KGF(50KN) 0.5级

1

2003.04

5 直读光谱仪

KJI12

德国

6

卡尺

IP54

成都

7 气动测量仪

GHU032

广州

8

色差仪 待购

9

金像显微 机

1 40 6 待购

2006.04

2002.03 0-300;0-200;△max=±0.04mm

2002.03 0-50;0-80;△max=±0.05mm

585、740、 914

910-1785

1165-2190 1165-2190

14

最大铸造面积 (40MPA)

c㎡

400

700

1000

1250

15

压射室法 兰直径

mm

110

110

110

165

1575 165

2000

350

650

200

110

110

2000 150

3125 240

4000 260

4000

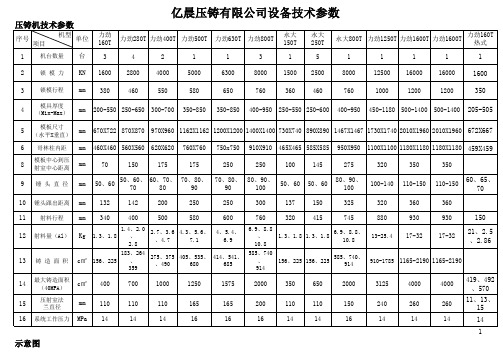

亿晨压铸有限公司设备技术参数

压铸机技术参数

序号 项目

机型 单位

力劲 160T

力劲280T 力劲400T 力劲500T

力劲630T 力劲800T

永大 150T

永大 250T

永大800T

力劲1250T 力劲1600T 力劲1600T

力劲160T 热式

1

机台数量

台

3

4

2

1

1

3

1

5

1

1

1

1

1

2

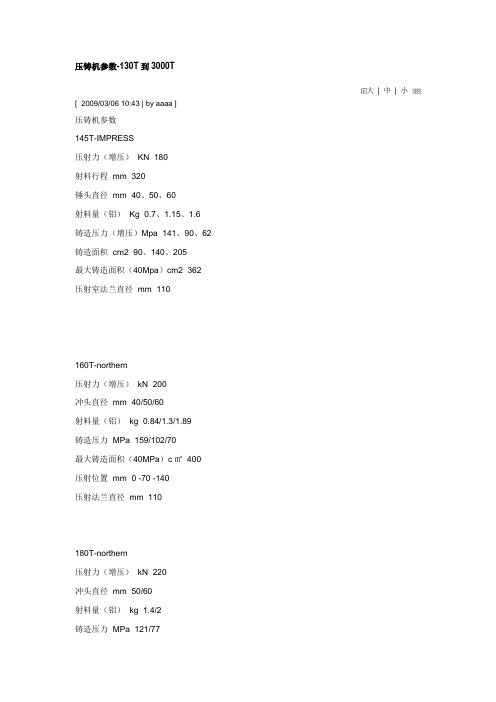

压铸机参数-130T到3000T

压铸机参数-130T到3000T大| 中| 小[ 2009/03/06 10:43 | by aaaa ]压铸机参数145T-IMPRESS压射力(增压) KN 180射料行程 mm 320锤头直径 mm 40、50、60射料量(铝) Kg 0.7、1.15、1.6铸造压力(增压)Mpa 141、90、62铸造面积 cm2 90、140、205最大铸造面积(40Mpa)cm2 362压射室法兰直径 mm 110160T-northern压射力(增压) kN 200冲头直径 mm 40/50/60射料量(铝) kg 0.84/1.3/1.89铸造压力 MPa 159/102/70最大铸造面积(40MPa)c㎡ 400压射位置 mm 0 -70 -140压射法兰直径 mm 110180T-northern压射力(增压) kN 220冲头直径 mm 50/60射料量(铝) kg 1.4/2铸造压力 MPa 121/77最大铸造面积(40MPa)c㎡ 450压射位置 mm 0 -140压射法兰直径 mm 110260T-northern压射力(增压) kN 300冲头直径 mm 50/60/70射料量(铝) kg 1.6/2.4/3.2铸造压力 MPa 152/106/77最大铸造面积(40MPa)c㎡ 650压射位置 mm 0 -160压射法兰直径 mm 120280T-IMPRESS哥林柱直径 mm 110压射力(增压) KN 315射料行程 mm 400锤头直径 mm 50、60、70射料量(铝) Kg 1.5、2.1、2.9铸造压力(增压)Mpa 160、112.5、82.6 铸造面积 cm2 170、245、335最大铸造面积(40Mpa)cm2 700压射室法兰直径 mm 101.6350T-CIMOS压射力(增压) KN 360射料行程 mm 480锤头直径 mm 60、70、80射料量(铝) Kg 2.5、3.4、4.5铸造压力(增压)Mpa 120、88、67 铸造面积 cm2 285、390、510最大铸造面积(40Mpa)cm2 875压射室法兰直径 mm 101.6400T-northern压射力(增压) kN 400冲头直径 mm 60/70/80射料量(铝) kg 2.5/3.4/4.5铸造压力 MPa 141/104/79最大铸造面积(40MPa)c㎡ 1000 压射位置 mm 0 -100 -200压射法兰直径 mm 130500T-northern压射力(增压) kN 490冲头直径 mm 70/80/90射料量(铝) kg 3.6/4.7/6铸造压力 MPa 127/98/77最大铸造面积(40MPa)c㎡ 1250 压射位置 mm 0 -110 -220压射法兰直径 mm 130630T-northern压射力(增压) kN 600冲头直径 mm 70/80/90射料量(铝) kg 5.4/7.1/9铸造压力 MPa 156/119/94最大铸造面积(40MPa)c㎡ 1575压射位置 mm 0 -125 -250压射法兰直径 mm 165700T-CIMOS压射力(增压) KN 610射料行程 mm 700锤头直径 mm 80、90、100射料量(铝) Kg 6.5、8.3、10铸造压力(增压)Mpa 121、95.5、77.5 铸造面积 cm2 570、725、895最大铸造面积(40Mpa)cm2 1750压射室法兰直径 mm 150800T-northern压射力(增压) kN 750冲头直径 mm 80/100/120射料量(铝) kg 6.6/10.4/15铸造压力 MPa 149/95/66最大铸造面积(40MPa)c㎡ 2000压射位置 mm 0 -140 -280压射法兰直径 mm 1801100T-northern压射力(增压) kN 900冲头直径 mm 90-130射料量(铝) kg 10.5-22铸造压力 MPa 67-141最大铸造面积(40MPa)c㎡ 2775 压射位置 mm 0 -160 -320压射法兰直径 mm 2401250T-northern压射力(增压) kN 1050冲头直径 mm 100-140射料量(铝) kg 13.2-26铸造压力 MPa 68-133最大铸造面积(40MPa)c㎡ 3125 压射位置 mm 0 -160 -320压射法兰直径 mm 2401600T-northern压射力(增压) kN 1250冲头直径 mm 110-150射料量(铝) kg 17.2-32铸造压力 MPa 70-131最大铸造面积(40MPa)c㎡ 4000 压射位置 mm 0 -175 -350压射法兰直径 mm 2602000T-northern压射力(增压) kN 1500冲头直径 mm 130-175射料量(铝) kg 21.1-45铸造压力 MPa 62-132最大铸造面积(40MPa)c㎡ 5000 压射位置 mm 0 -175 -350压射法兰直径 mm 2602500T-IMPRESS压射力(增压) KN 1800射料行程 mm 1050锤头直径 mm 140-180射料量(铝) Kg 30-50铸造压力(增压)Mpa 124-75铸造面积 cm2 2000-3330最大铸造面积(40Mpa)cm2 6250 压射室法兰直径 mm 2802800T-northern压射力(增压) kN 1800冲头直径 mm 130-200射料量(铝) kg 25.35-60铸造压力 MPa 57-135最大铸造面积(40MPa)c㎡ 7000 压射位置 mm 0 -180 -360压射法兰直径 mm 3003000T-IMPRESS压射力(增压) KN 2110射料行程 mm 1180锤头直径 mm 150-190射料量(铝) Kg 39-62铸造压力(增压)Mpa 119-73铸造面积 cm2 2520-4110最大铸造面积(40Mpa)cm2 7500 压射室法兰直径 mm 280。

280T力劲压铸机工艺参数的设定和调节技能

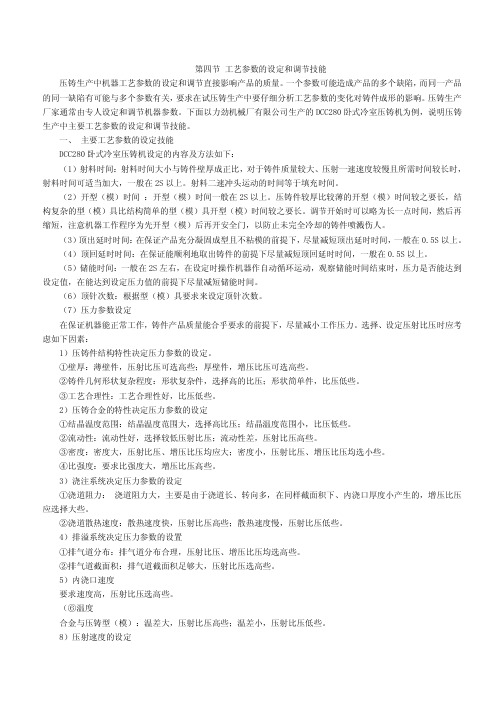

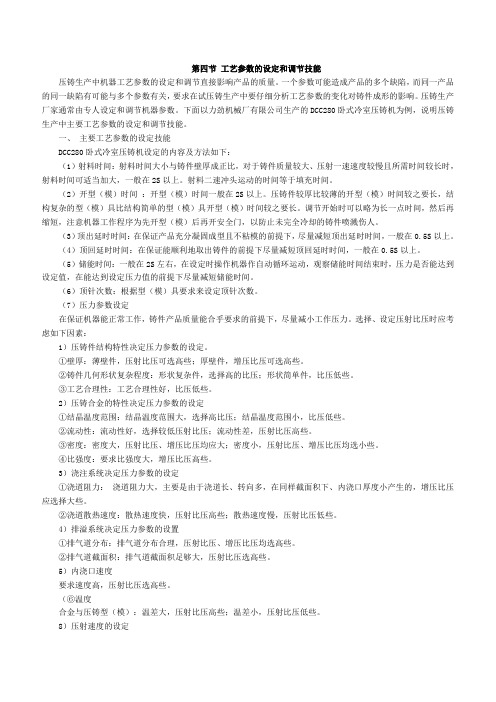

第四节工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5S以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

③工艺合理性:工艺合理性好,比压低些。

2)压铸合金的特性决定压力参数的设定①结晶温度范围:结晶温度范围大,选择高比压;结晶温度范围小,比压低些。

压铸取件机特点与技术参数

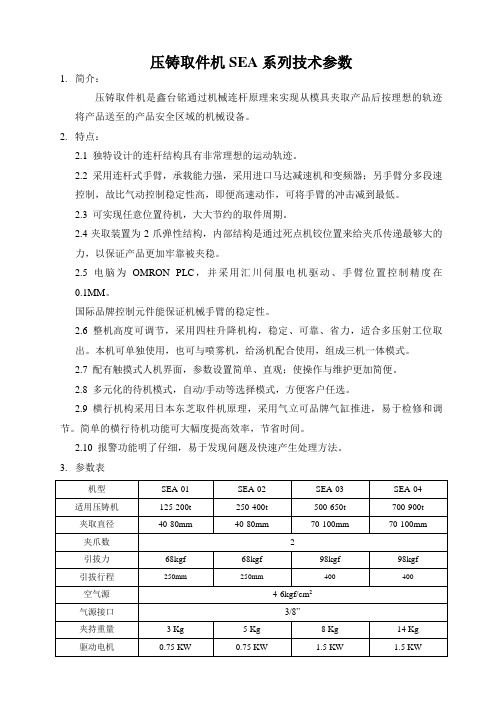

压铸取件机SEA系列技术参数

1.简介:

压铸取件机是鑫台铭通过机械连杆原理来实现从模具夹取产品后按理想的轨迹将产品送至的产品安全区域的机械设备。

2.特点:

2.1 独特设计的连杆结构具有非常理想的运动轨迹。

2.2采用连杆式手臂,承载能力强,采用进口马达减速机和变频器;另手臂分多段速

控制,故比气动控制稳定性高,即便高速动作,可将手臂的冲击减到最低。

2.3 可实现任意位置待机,大大节约的取件周期。

2.4夹取装置为2爪弹性结构,内部结构是通过死点机铰位置来给夹爪传递最够大的

力,以保证产品更加牢靠被夹稳。

2.5 电脑为OMRON PLC,并采用汇川伺服电机驱动、手臂位置控制精度在

0.1MM。

国际品牌控制元件能保证机械手臂的稳定性。

2.6 整机高度可调节,采用四柱升降机构,稳定、可靠、省力,适合多压射工位取

出。

本机可单独使用,也可与喷雾机,给汤机配合使用,组成三机一体模式。

2.7 配有触摸式人机界面,参数设置简单、直观;使操作与维护更加简便。

2.8 多元化的待机模式,自动/手动等选择模式,方便客户任选。

2.9 横行机构采用日本东芝取件机原理,采用气立可品牌气缸推进,易于检修和调节。

简单的横行待机功能可大幅度提高效率,节省时间。

2.10 报警功能明了仔细,易于发现问题及快速产生处理方法。

3.参数表

4:取件机图片夹手图片。