石油开发 井下作业 抽油杆吊卡使用、检查维护标准

吊卡使用和维护规范

4使用与操作

4.1使用前的准备

4.1.1提升设备使用前,操作人员应负责确定提升设备(主要指吊卡)的孔径(在设备标记上)是否与提升管柱的外径以及接头形式相配匹。

4.1.2提升设备使用前,操作人员应确认实际工况中所提升的最大载荷(静载荷与动载荷的总和)必须小于设备的额定载荷。建议安全工作载荷取额定载荷的0.8倍。

泰兴石油机械

有限公司

提升设备使用和维护规范

J206—12—01

代替J206—09—02

共8页

第4页

表2提升设备的主承载件各部位的允许磨损量和最大间隙

提升设备的型号

提升设备磨损部位

允许磨损量和间隙mm

CD侧开式直角台阶钻杆、套管、油管、钻铤吊卡

主体、活页与管柱接触面(平面)

3.00

主体两耳孔上部与吊环接触圆弧

5.6每口井钻采结束后或按表1中推荐的检查周期,将提升设备送到具有适当能力的维修车间进行拆卸检查,对主承载件进行表面磁粉探伤;对已失效或超期使用的零件进行更换,确保提升设备使用安全。

5.7长期闲置的提升设备(一般为两年),在使用前应进行拆卸检查,以防提升设备的零部件锈蚀或失效,造成安全隐患。

表1我公司生产的提升设备主承载件和推荐的检查周期

6.1.6各维修车间应建立每一个产品的维修档案(质量记录)以确保维修情况的可追溯性,防止报废、失效和超期使用的零件继续使用,杜绝质量和安全隐患。维修档案(质量记录)的内容应包括:产品型号规格、产品名称、产品编号(必要时还应有零件编号)、产品维修日期、本次维修更换的零件的名称和数量、本次维修产品的主承载件的探伤报告或报告号、下次产品检查维修的时间、维修档案记录日期、记录人员和审核人员。

吊具索具安全使用维护、检查和报废要求

5.2 使用前检查

3.吊带吊索

吊带的破损

a) 穿孔、切口、撕断的现象和程度; b) 承载接缝绽开、缝线磨断的现象和程度; c) 纤维表面粗糙易于剥落的现象和程度; d) 纤维软化、老化、弹性变小、强度减弱的现象和

程度;

e) 出现死结的现象和程度; f) 表面有过多的点状疏松、腐蚀,酸碱烧损以及热

吊运过程中禁止急起急停;

不要长时间将重物悬吊在起重设备上; 吊车司机不得在吊物仍悬吊在吊车上时离开驾驶室; 不得侧拉斜吊; 使用尾绳控制吊物,尾绳不要打结; 尽量不要在夜间吊装;

乘坐吊篮

乘坐吊蓝前接受相应的培训;

穿好救生衣; 如果身体不适不能乘坐吊蓝或对乘坐吊蓝有恐惧心理,及时向船上的 负责人员报告; 吊篮中有人时,吊车司机或人字吊机的操作者绝不可以离开岗位。 吊篮吊离甲板时,吊车司机应将吊篮升至可越过障碍物的高度,然后 在水面对吊篮进行提升和降落。

b)所有使用中或准备使用的吊索具,都应该得到检验 合格证书并在有效期内。

4 吊索具的选择

2 吊索选择

a) 材质及结构

钢丝绳吊索

较通用的环境下使用。

人造纤维吊索

潮湿或腐蚀环境下使用。

起重链条

工作条件恶劣和预料会发生磨损的场合下使用。

4 吊索具的选择

b) 安全系数

最低安全系数不得小于

6

;当实施化学品、中子源、生化等危险物品吊装作业时,安

吊装作业安全要点3:设备选用

只使用正规的,SWL标注明确的,经过检查的,状态良好的 吊装设备。

吊装作业安全要点3:设备选用

只使用正规的,SWL标注明确的,经过检查的,状态良好的 吊装设备。

吊装作业安全要点3:设备选用

石油工程技术专业《2.1.17起抽油杆》

技能训练十七起抽油杆起抽油杆是指用吊升系统将井内的抽油杆柱提出井口,逐根卸下放在杆桥上,经过清洗、丈量、重新组配的过程。

一、资料准备1.施工井地质设计、工艺设计、施工设计。

2.井内抽油杆规格、根数和长度。

3.与起抽油杆有关的井下事故发生时间、事故类型、实物图片及铅印图。

二、施工设备准备1.修井机或通井机必须满足施工提升载荷的技术要求,运转正常、刹车系统灵活可靠。

2.井架、天车、游动滑车、绷绳、绳卡、死绳头和地锚等各部,均符合技术要求。

3.调整井架绷绳,使天车、游动滑车和井口中心在一条垂直线上。

4.检查动力钳、管钳和吊卡,应满足起下抽油杆作业标准要求。

5.作业中的修井机或通井机都应安装合格的指重表或拉力计。

6.大绳应使用Ф19mm以上的纲丝绳,穿好游动滑车后整齐地缠绕排列在滚筒上。

游动滑车放至最底点时滚筒余绳不少于9圈。

大绳在一个捻距内断丝到达报废标准时,应更换新大绳。

7.搭好井口操作台〔或钻台〕,拉送杆、油管滑道〔或装置〕。

三、操作规程1.起抽油杆时先卸负荷,在光杆上打上卡子后,挂上抽油杆吊卡缓慢试提。

2.在提升抽油杆过程中,随着负荷的减少,可逐步提高提升速度,但速度不能超过15m/min。

3.起出的抽油杆应排放整齐。

4.下抽油杆时,应先丈量、匹配,每1000m误差应小于0.2m。

5.使用管钳连接抽油杆时,应上满螺纹,不能偏扣,确保连接牢固。

6.抽油杆下放到泵深以上30m时,下放速度不得超过5m/min。

7.起、下抽油杆,小大钩必须有装置,抽油杆、吊卡要配套使用、灵活、平安、可靠。

8.拉送光杆时,应把光杆密封器固定,拉送抽油杆的人员应站在抽油杆侧面。

9.施工时现场人员要随时观察修井机、井架、绷绳和游动系统的状况,发现问题立即停止施工,整改正常前方可施工。

四、平安技术要求1.施工前准备:设备检查保养、架设杆桥、在井口无压力前提下拆井口。

2.起杆时发现卡,上提负荷不能超过100kN。

3.检查杆质量、丈量准确并记录,做到“三丈量、三对扣〞,提出的抽油杆按要求摆放。

抽油杆、油管、抽油泵管理办法

发行版本:C抽油杆、油管、抽油泵管理办法修改次数:0文件编号:QG/HBYT031-2008页码:1/51 范围本办法规定了抽油杆、油管、抽油泵及井下配套工具的存放、发放、领取、杆柱组合设计、现场施工、作业监督及更新等管理内容与要求。

本办法适用于公司各油气生产单位、采油工艺研究院。

2 规范性引用文件下列文件中的条款通过本办法的引用而成为本办法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本办法,然而,鼓励根据本办法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件中,其最新版本适用于本办法。

SY/T 5903-93 抽油杆杆柱组合设计方法3 职责3.1 钻采工程部是抽油杆、油管、抽油泵及井下配套工具的归口管理部门,负责组织进行质量技术分析及适用性评价,监督、检查库存、日常保养、发放、回收及修复等管理工作。

3.2 各油气生产单位负责抽油杆、油管、抽油泵及井下配套工具的日常使用及维护管理工作。

3.3 采油工艺研究院负责新区新井的杆柱组合设计;各油气生产单位负责老区新井和老区老井的杆柱组合设计。

4 管理内容中国石油华北油田公司2008-07-04 发布2008-07-04实施QG/HBYT 031-2008 页码:2/54.1 杆柱组合设计杆柱设计时,设计单位要严格执行SY/T 5903-93《抽油杆杆柱组合设计程序》、QG/HBYT046-2008《采油工程方案设计管理程序》。

设计工作必须根据诊断测试结果进行,并注明最大允许使用载荷。

4.2 购置钻采工程部组织抽油杆、油管、抽油泵及井下配套工具的适用性分析,提出技术参数、性能及要求。

电子商务部组织产品的购置,执行QG/HBYT075-2008《物资采购与供应管理程序》。

4.3 拉运杆、管拉运时应用平板车,装车时要保持杆、管平直、不许互相碰撞、蹩劲,防止弯曲。

同时,杆、管两端必须带好护丝以免损坏丝扣。

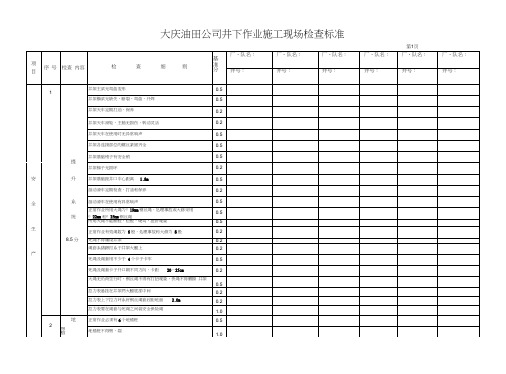

井下作业施工检查标准

岗位责任 制1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

2

交接班制

1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

3

设备维修

1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

4

安全牛产

制1分

建立情况

0.5

否则不得分

执行情况

0.5

执行不好扣0.3分

5

质里责任

制1

厂、队名:

目

号

内容

井号:

井号:

井号:

井号:

井号:

井号:

地锚桩采用076mm油管或钻杆

0.2

地锚绳套采用019mm或$16mm钢丝绳

0.2

地锚绳卡子3个,长距0.13m,卡子异向

0.2

地锚绳套2圈以上

0.2

地锚桩前桩与井口中的距离22m,开档14m

0.5

地锚桩后桩与井口中心距离头道24m,左道22m,

安

8

拉管、杆人员严禁站在距管、杆桥0.8m以内

0.5

油管桥低于井口时,井口要使用三角架将待提放油管架起

0.5

全

起下作业时,吊卡必须有手柄销子

0.5

起下作业时,吊卡手柄销子必须有弹簧

0.5

生

起

起下作业时,吊长销子要有保险绳

0.5

下

严禁在1只吊卡销情况下起下作业

0.5

起下作业时,背钳必须打住-咬实

0.5

开档16m

0.5

花兰螺丝无损伤,活动自如,并留有调节余地

石油开发 井下作业 吊卡现场使用及修理标准

吊卡现场使用及修理标准1主题内容和适用范围本标准规定了吊卡的现场使用和修理的技术条件。

本标准适用于修井作业中用于起下管柱的油管吊卡、钻杆吊卡、套管吊卡的现场使用及修理。

2引用标准SY/T5035-2004《吊环、吊卡、吊钳》3吊卡的使用3.1吊卡使用前应确认管柱规格,其吊卡孔径符合表一、表二及表三规定。

表一油管代号油管外径(mm)外加厚油管吊卡孔径(mm)允许最大磨损量(mm)不加厚油管吊卡(mm)允许最大磨损量(mm)上孔(mm)下孔(mm)上孔(mm)下孔(mm)上下孔径(mm)——1.0526.67362938312931 1.31533.4403542373537 1.6642.164944514644461.948.26565058525052 23/860.33696371656365 27/873.03827584777577 31/288.99891100939193 4101.6111104113106104106 41/2114.3123117125119117119外加厚油管吊卡上下孔径可相同;外加厚油管吊卡不能用于不加厚油管。

表二钻杆公称尺寸与加厚形式mm(in)平台阶吊卡孔径(mm)允许最大磨损量(mm)锥形台阶吊卡孔径(mm)允许最大磨损量(mm)上孔(mm)下孔(mm)上孔(mm)下孔(mm)60.3(23/8)EU696371656769 73.0(27/8)EU847686788385 88.9(31/2)EU1029210494101103 101.6(4)IU109105111107--101.6(4)EU118105120107121123 114.3(41/2)IU122118124120--114.3(41/2)EU131118133120133135 127(5)IEU134131136133133135 139.7(51/2)IU144144146146--139.7(51/2)IEU149144151146148150注:EU 表示外加厚钻杆,IU 表示内加厚钻杆,IEU 表示内外加厚钻杆。

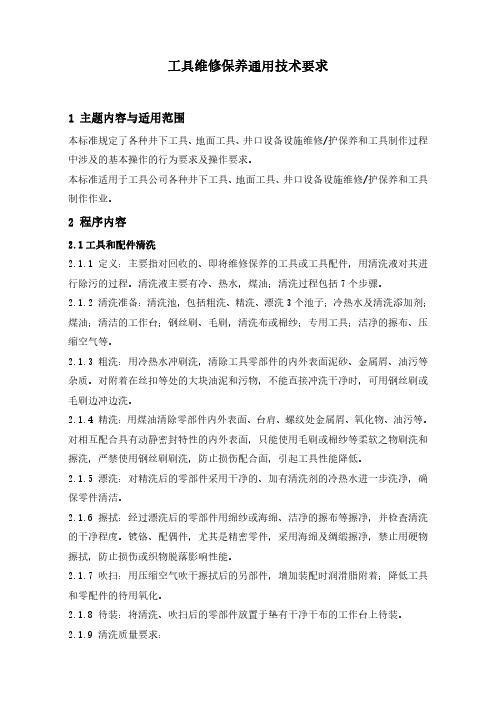

石油开发 井下作业 工具维修保养通用技术要求

工具维修保养通用技术要求1主题内容与适用范围本标准规定了各种井下工具、地面工具、井口设备设施维修/护保养和工具制作过程中涉及的基本操作的行为要求及操作要求。

本标准适用于工具公司各种井下工具、地面工具、井口设备设施维修/护保养和工具制作作业。

2程序内容2.1工具和配件清洗2.1.1定义:主要指对回收的、即将维修保养的工具或工具配件,用清洗液对其进行除污的过程。

清洗液主要有冷、热水,煤油;清洗过程包括7个步骤。

2.1.2清洗准备:清洗池,包括粗洗、精洗、漂洗3个池子;冷热水及清洗添加剂;煤油;清洁的工作台;钢丝刷、毛刷,清洗布或棉纱;专用工具;洁净的擦布、压缩空气等。

2.1.3粗洗:用冷热水冲刷洗,清除工具零部件的内外表面泥砂、金属屑、油污等杂质。

对附着在丝扣等处的大块油泥和污物,不能直接冲洗干净时,可用钢丝刷或毛刷边冲边洗。

2.1.4精洗:用煤油清除零部件内外表面、台肩、螺纹处金属屑、氧化物、油污等。

对相互配合具有动静密封特性的内外表面,只能使用毛刷或棉纱等柔软之物刷洗和擦洗,严禁使用钢丝刷刷洗,防止损伤配合面,引起工具性能降低。

2.1.5漂洗:对精洗后的零部件采用干净的、加有清洗剂的冷热水进一步洗净,确保零件清洁。

2.1.6擦拭:经过漂洗后的零部件用绵纱或海绵、洁净的擦布等擦净,并检查清洗的干净程度。

镀铬、配偶件,尤其是精密零件,采用海绵及绸缎擦净,禁止用硬物擦拭,防止损伤或织物脱落影响性能。

2.1.7吹扫:用压缩空气吹干擦拭后的另部件,增加装配时润滑脂附着;降低工具和零配件的待用氧化。

2.1.8待装:将清洗、吹扫后的零部件放置于垫有干净干布的工作台上待装。

2.1.9清洗质量要求:2.1.9.1放出的油污、泥浆、水等污物及卸下的零部件不得落地。

2.1.9.2清洗剂采用煤油和清水。

2.1.9.3清洗使用的专用和通用工具,确保清洁。

2.1.9.4橡胶件切忌煤油和汽油清洗,只需擦拭干净。

2.1.9.5零部件内外表面、台肩、螺纹,保证各部位不沾染灰尘、砂粒、油污、氧化皮和铁屑等杂物。

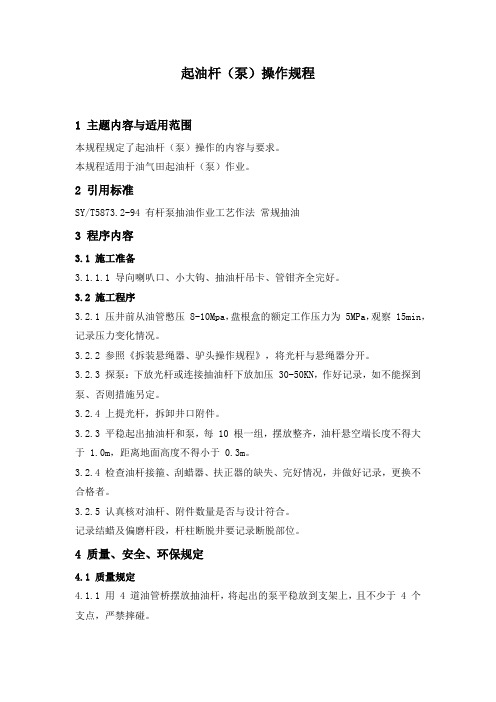

石油开发 井下作业 起抽油杆(泵)操作规程

起油杆(泵)操作规程1 主题内容与适用范围本规程规定了起油杆(泵)操作的内容与要求。

本规程适用于油气田起油杆(泵)作业。

2 引用标准SY/T5873.2-94 有杆泵抽油作业工艺作法常规抽油3 程序内容3.1 施工准备3.1.1.1 导向喇叭口、小大钩、抽油杆吊卡、管钳齐全完好。

3.2 施工程序3.2.1 压井前从油管憋压 8-10Mpa,盘根盒的额定工作压力为 5MPa,观察 15min,记录压力变化情况。

3.2.2 参照《拆装悬绳器、驴头操作规程》,将光杆与悬绳器分开。

3.2.3 探泵:下放光杆或连接抽油杆下放加压 30-50KN,作好记录,如不能探到泵、否则措施另定。

3.2.4 上提光杆,拆卸井口附件。

3.2.3 平稳起出抽油杆和泵,每 10 根一组,摆放整齐,油杆悬空端长度不得大于 1.0m,距离地面高度不得小于 0.3m。

3.2.4 检查油杆接箍、刮蜡器、扶正器的缺失、完好情况,并做好记录,更换不合格者。

3.2.5 认真核对油杆、附件数量是否与设计符合。

记录结蜡及偏磨杆段,杆柱断脱井要记录断脱部位。

4 质量、安全、环保规定4.1 质量规定4.1.1 用 4 道油管桥摆放抽油杆,将起出的泵平稳放到支架上,且不少于 4 个支点,严禁摔碰。

4.1.2 资料录取:试压情况、探泵结果、起出油杆的规格、数量、长度;起出井下附件名称、规格、长度、数量、核对数据情况,共 10 项。

4.2 安全、环保规定4.2.1 起油杆时观察指重表悬重变化,如发生遇卡现象,采取措施。

4.2.2 摘挂抽油杆吊卡时,动作迅速,防止夹伤手指。

4.2.3 正常起杆及未打好吊卡之前,施工人员不得用手扶摸杆柱。

抽油机现场维护保养规程

抽油机现场维护保养规程抽油机是一种用于抽取液体或气体的工业设备,常用于石油、化工、电力等领域。

为确保抽油机的正常运行和延长其使用寿命,现场维护保养至关重要。

以下是关于抽油机现场维护保养的规程,供参考。

一、日常检查1. 定期检查抽油机的润滑系统,包括油位、油质、油压等指标,确保它们处于正常工作范围内。

2. 检查抽油机的管道、阀门、接头等部件,确保其没有漏油、漏气、松动等问题。

3. 检查抽油机的电气系统,包括电源线、开关、保险丝等,确保其正常工作并无任何故障。

4. 定期检查抽油机的滤油器、空气滤清器等过滤装置,清理或更换其中的滤芯,确保其正常运行。

5. 检查抽油机的传动装置(如皮带、齿轮等),确保其无松动、断裂等问题。

6. 定期检查抽油机的机械密封、轴封等密封装置,确保其正常工作,没有泄漏问题。

7. 检查抽油机的冷却系统,包括散热器、水泵、水管等,确保其正常工作,不会因过热而损坏。

8. 检查抽油机的各个传感器、仪表,确保其显示准确、操作正常。

二、定期保养1. 清洗抽油机的外观和内部,除去尘土、油渍等杂质,保持清洁。

2. 清理抽油机的风扇、散热器等散热部件,确保其疏通畅。

3. 定期更换抽油机的润滑油,按照使用手册指定的规格和更换周期进行操作。

4. 定期检查抽油机的轴承、齿轮、链条等摩擦部件,进行润滑和紧固,保证其正常工作。

5. 定期清洗抽油机的过滤装置,确保其正常工作,避免污物阻塞。

6. 定期检查抽油机的密封装置,更换磨损的密封件,保证其正常工作,避免泄漏。

7. 定期校准抽油机的传感器、仪表,确保其准确度和可靠性。

8. 定期检查抽油机的电气系统,清洁接触器、控制器等部件,确保其正常工作。

9. 定期检查抽油机的发动机(如有),更换磨损的零部件,进行维护保养,保证其正常运行。

三、特殊维护1. 在抽油机长时间闲置的情况下,应进行保养,包括清洁、润滑、防锈等操作,避免其出现故障。

2. 在抽油机运行过程中,如发现异常音响、振动、温度升高等情况,应及时停机检查,发现问题及时处理。

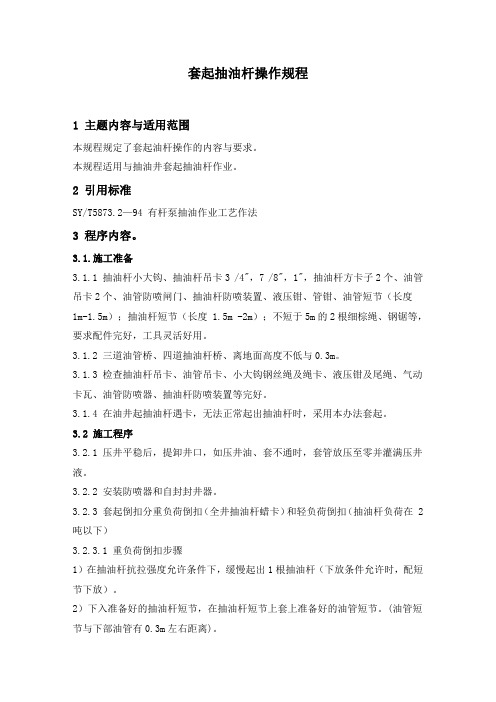

石油开发 井下作业 套起抽油杆操作规程

套起抽油杆操作规程1主题内容与适用范围本规程规定了套起油杆操作的内容与要求。

本规程适用与抽油井套起抽油杆作业。

2引用标准SY/T5873.2—94有杆泵抽油作业工艺作法3程序内容。

3.1.施工准备3.1.1抽油杆小大钩、抽油杆吊卡3/4",7/8",1",抽油杆方卡子2个、油管吊卡2个、油管防喷闸门、抽油杆防喷装置、液压钳、管钳、油管短节(长度1m-1.5m);抽油杆短节(长度1.5m-2m);不短于5m的2根细棕绳、钢锯等,要求配件完好,工具灵活好用。

3.1.2三道油管桥、四道抽油杆桥、离地面高度不低与0.3m。

3.1.3检查抽油杆吊卡、油管吊卡、小大钩钢丝绳及绳卡、液压钳及尾绳、气动卡瓦、油管防喷器、抽油杆防喷装置等完好。

3.1.4在油井起抽油杆遇卡,无法正常起出抽油杆时,采用本办法套起。

3.2施工程序3.2.1压井平稳后,提卸井口,如压井油、套不通时,套管放压至零并灌满压井液。

3.2.2安装防喷器和自封封井器。

3.2.3套起倒扣分重负荷倒扣(全井抽油杆蜡卡)和轻负荷倒扣(抽油杆负荷在2吨以下)3.2.3.1重负荷倒扣步骤1)在抽油杆抗拉强度允许条件下,缓慢起出1根抽油杆(下放条件允许时,配短节下放)。

2)下入准备好的抽油杆短节,在抽油杆短节上套上准备好的油管短节。

(油管短节与下部油管有0.3m左右距离)。

3)在抽油杆接箍以下扣上相应尺寸的抽油杆吊卡,用铁丝或钢丝绳套将抽油杆吊卡固定在吊环上且固定牢靠,在油管短节接箍下扣上相应尺寸的油管吊卡,吊卡穿好销子,且固定牢靠。

4)打开大钩锁销,保证旋转正常,缓慢上提大钩,使抽油杆吊卡座在油管接箍上(悬重不得大于4-5吨),记录指重表悬重,并刹紧刹把。

5)保持大钩负荷,用液压钳咬住油管短节,液压钳吊绳稍微放松(保证倒扣后液压钳弹跳,不掉在小平台上;大钩转动时不将吊绳缠住)。

将一根长约5m的棕绳拴在液压钳操作手柄上,人站在小平台下拉动棕绳,开动液压钳低速倒扣至倒扣成功。

石油开发 井下作业 抽油杆上卸扣操作规程

抽油杆上卸扣操作规程1主题内容与适用范围本规程规定了油气井抽油杆上卸扣操作的内容与要求。

本规程适用于油气田抽油杆上卸扣作业。

2引用标准SY/T5873.2-94有杆泵抽油作业工艺作法常规抽油3操作规程3.1安装调试3.1.1悬吊:将抽油杆动力钳用液压小绞车悬吊于修井机井架上,动力钳钳头离井口约0.5m,悬吊高度以背钳钳口恰好能夹紧抽油杆接头下方部为准。

3.1.2调平:调整悬吊杆下部的调节螺钉,使动力钳保持水平状态。

3.1.3结尾绳:尾绳一端固定在井架上,另一端拴在动力钳的钳尾上,尾绳应在操作者的对面,动力钳处在工作状态时,尾绳应与动力钳保持垂直状态。

3.1.4液路连接:连接来自液压源的高压胶管,供油胶管接手动换向阀的上部油口,回油胶管接手动换向阀的下部油口,不得接错。

3.2施工准备3.2.1根据不同规格抽油杆的方部尺寸,调整背钳牙块及抽油杆扶正器定位块的位置,注意两侧牙块和定位块对称调节均匀,不能相对中心偏移过大,否则易引起主背钳及抽油杆扶正器中心三点不在同一条垂直直线上,使动力钳爱到损坏。

3.2.2根据上、卸扣操作的要求,通过调整轴销在前、后导柱杆上的不同位置,来确定主、背钳相对位置,使主钳钳牙和背钳牙块与抽油杆方部高度相适应。

3.2.3调整抽油杆扶正器前后位置,使扶正位置的中心与主背钳位置的中心在同一条选址直线上。

3.2.4检查油箱内油面和油持是否符合要求,符合要求后打开进油和回油阀门。

3.2.5调整供油压力:3.2.5.1卸扣压力调整:根据不同规格的抽油杆,按照《XQY-2JB抽油杆动力钳供油压力与高低档扭矩对照表》和《XQY-2JB抽油杆动力钳各种抽油杆紧扣扭矩推荐值及对应高低档供油压力对照表》推荐的相对压力推荐值基础上,调整的卸扣供油压力提高1-2MPa,以解决部分抽油杆丝扣因在井下时间过久而生锈或其它原因引起的卸扣扭矩变大,卸扣扭矩不够的实际问题。

但动力钳供油压力最高不得12MPa,否则液压马达容易损坏。

修井地面常用工具

伸开,用手掌下压;

管钳的规格及使用教学内容(约75分钟)

当钳柄压到一定角度后,抬起管柄,扶钳头 的手及时松开,重复旋转;

不能将管钳当榔头或撬杠使用;

管钳的规格及使用教学内容(约75分钟)

操作时,左手扶活动管钳头,防止打滑; 较小的管钳不能用力过大,不能当加力杠使用; 用后及时清洁干净,涂抹黄油,防止旋转螺母生锈。

方钻杆旋塞阀

旋塞阀分上旋塞和下旋塞,上旋塞阀接头螺纹为左旋,安装在方钻杆 上端;下旋塞阀接头连接螺纹为右旋,安装在方钻杆下端。当发生井喷时, 一方面用井口防喷器组封闭井口环行空间,同时根据实际情况关闭上旋塞 阀或下旋塞阀,阻止井液沿管柱内上窜,以保护水龙带与立管管线。开关 轻便,用专用扳手将球阀转轴旋转90度即可开关。

5.8 主动钳手柄 下压到一定 位置后,右 手握住钳柄, 稍偏主动钳, 松开钳头, 上提钳柄到 合适高度, 重复上述动作,反复转动管钳至管子丝扣 上满为止。

• 注意:a要提供外力帮助时,需征得操作者同 意; b外力帮助者必须与操作者同步操作; c外力必须在管钳安全承受能力范围之 内。

活动扳手的使用方法

开 口 调 节 螺 母 : 调 节 扳 手 开 口 大 小 。

固 定 钳 口 、 活 动 钳 口 : 夹 紧 工 件 。

使用方法

用相互 平行的固定 钳口和活动 钳口将对称 多边形工件 固定住,通 过朝活动钳 口方向旋转 握把,拆卸 或紧固工件。

用 力 方 向

使用注意事项

错 误 1

扳手规格过大

1、应按螺栓或管件大小选用适当的活扳手。

用一根适当长度、 Φ15mm钢丝绳将 液压钳悬挂在井 架上

2、固定尾绳

用一根Φ15m绳, 穿过液压钳尾柄孔 并将钢丝绳固定 在井架大腿处

抽油杆吊卡

抽油杆吊卡一、产品概述泰字牌CDQ(S)系列抽油杆吊卡,适用于石油矿场油井修井作业中起、下抽油杆之重要工具。

使用前,请详细阅读本“使用说明书”。

泰字牌CDQ(S)系列抽油杆吊卡,设计合理,操作方便,安全可靠,选材精良,采用先进科技成果和特殊的强韧化热处理工艺精心制造。

并经严格的强度试验与无损检测,具有优越的结构强度与耐磨性能。

适用于悬持?″~1?″规格的抽油杆提升或下降作业。

吊卡的各项技术参数与性能均符合SY5235和API Spec8A的规范要求。

DESCRIPTION:CDQ(S)Sucker Rod Elevator series are important apparatus to handle the descending and ascending of the drill pipes in the operation of well-repairing in oilfield.Before the product is used,please read this instruction carefully.With reasonable design,easy operation,safety and reliability and qualified materials,T-Brand CDQ(S)Sucker Rod Elevator series are manufactured by both advanced technology and special intensity heat treatment.They are verified with super structural and wear-resisting nature by strict strength test and NDT.They can handle sucker rods of?"~1?"diameter used in the operation of descending and ascending.All the technical parameter and property of the elevator completely conform to the requirements of SY5235and API Spec8A.CDQ(S)系列吊卡型号的组成及其代表的意义:The compositions and their represent meanings of CDQ(S)Sucker Rod Elevator specification:C D Q(S)□/□(□/□)最大载荷(短吨t)Max rating load(t)适用抽油杆规格(英寸in)Specification of Suck Rod(in)最大载荷(kN)Max Rating Load(kN)吊卡孔径(mm)Diameter of Bore:(mm)结构形式代号:S表示舌簧式Model:S means Latch-Spring Type产品代号:CDQ表示抽油杆吊卡Productcode:CDQ means Suck Rod Elevator二、结构原理CDQ(S)系列抽油杆吊卡为舌簧式吊卡,主要有卡体和提把等零件组成。

石油工程技术 井下作业 前线作业队施工巡回检查点及检查标准

前线作业队施工巡回检查点及检查标准1司钻巡回检查点及检查标准检查路线:千斤支腿→船型底座→底盘→油箱→修井机扶梯→飘台、发动机护板→负荷、安全绷绳及支架(车头)→驾驶室及仪表→消防器材(车载)→电瓶→低压照明装置→发动机预热器→打气泵(修井机)→引擎各部→变速箱→分动箱→角传动箱(前部)→传动轴→滚筒离合器→转盘链条箱→转盘离合器→液路、气路→水刹车(辅助刹车)系统→刹车气缸→刹车平衡梁→刹带及附件→刹车毂及固定螺丝→滚筒大绳→机械防碰天车→电子防碰天车→死绳固定器→角传动箱(后部)→起升液缸→液压小绞车→刹车连杆→刹把→液压操作手柄→过桥梯子→司钻操作箱→作业仪表和指示系统(含指重表)→岗位对应资料。

序号检查内容检查标准1千斤支腿①千斤底座水平摆放,吃力均匀,千斤锁止螺母并紧锁止,轮胎离开地面不吃力。

②支腿支在底座中心。

③千斤支腿防尘套完好有效。

④支腿支在底座正中。

⑤千斤液缸不渗不漏。

2船型底座①摆放平整无塌陷,无油污、水浸现象。

②井架底座花篮螺丝调节紧固,并帽并紧。

3底盘①轮胎外观无破损、起包,未磨到磨损标记;各螺丝紧固牢靠;(移动前)气压0.75-0.8MPa。

②底盘卫生清洁,无跑冒滴漏现象。

③方向机不渗不漏,横直拉杆、和尚头不旷,润滑良好。

④分配器、助力液缸管线连接牢靠,不渗不漏,连接销完。

⑤转向拉杆、转向限位螺钉、前桥固定螺丝及卡子完整紧固;⑥气路管线无裂纹,不漏气,无老化。

⑦拉杆销及开口销连接完好。

⑧刹车分泵推杆锁紧螺母紧固,防尘胶套完好,刹车分泵不漏气。

⑨前桥拉筋、板簧、平衡梁及吊耳完整紧固,减震胶套完好无破损;⑩三角形堰木摆放在后桥驱动轮前后。

⑪各润滑点正常,黄油嘴齐全,前、中、后驱动桥内润滑油符合要求。

⑫浮动桥气囊保险链连接完好,气囊不漏气,(搬家到位后)气囊及时泄压。

4油箱①油箱盖扣紧无松动。

②油箱滤网及铅封完好有效。

③油箱、管线接头无泄露。

④燃油油量满足工作需要。

5修井机扶梯①扶梯踏板完好,扶手栏杆齐全、紧固;②扶梯踏板角度水平;③扶梯挂钩牢固无开裂。

油管吊卡的使用方法和注意事项

油管吊卡的使用方法和注意事项

油管吊卡是一种专门用于起重油管的设备,在使用时需要注意以下事项:

1. 在使用前,必须对设备进行全面的检查和维护,确保设备没有任何损伤或故障。

2. 驾驶员必须接受专业的培训和指导,熟悉设备的操作方法和安全规定,确保使用过程中不会发生错误或危险事故。

3. 在使用过程中,必须严格遵守安全规定和操作规程,如不得超载、不得超速、不得超高或超过设备的额定使用时间等。

4. 在起吊油管时,必须确保钢丝绳牢固可靠,不得出现断裂、磨损或损坏现象,以免发生危险事故。

5. 在移动设备时,必须小心谨慎,避免撞击障碍物和其他设备,以免造成设备和人员损伤。

总之,在使用油管吊卡时,必须时刻关注安全,严格遵守操作规程和安全规定,确保设备和人员的安全。

- 1 -。

采油队油井设备检查制度

采油队油井设备检查制度

一、先检查,后开机,关机,严格执行规程操作。

二、检查光杆方卡,悬绳器是否符合要求,光杆对中井口中心,盘根松紧合适,不偏磨,阐刀开关安全有效。

三、检查抽油机各部轴承润滑点,减速箱润滑不缺油,油量符合标准。

四、检查刹车灵活有效,三角皮带无油污,无破损,油量符合标准。

五、检查各部螺丝紧固有效无松动,曲柄销套及保险销无松动,轴键松动。

六、检查油井参数调整合适,电器设备接触良好。

七、检查和排除抽油机周围有无阻碍运转的物体,排除各项故障的隐患。

八、抽油机启动后,听运转声音是否正常,有无碰挂,看抽油机连结部位有松动,悬绳器是否打扭,用手措电机外壳是否高温,盘根盒、光杆是否发热,若有高温发热立即停机检查。

九、开抽时要先松开刹车,盘皮带转1——2周,将曲柄至右上方,再发动柴油机或电机开关。

十、停抽时应关油门或断电源,刹紧刹车,关闭生产阐门,对出砂的井、驴头应停在稍过上的死点,一般井驴头停在冲程的

1/2——2/3处,对油气比高,结蜡严重的井,驴头应停在下死点,曲柄停在右上方。

SY 5727—2007《井下作业安全规程》

SY 5727—2007《井下作业安全规程》前言本标准的全部技术内容为强制性。

本标准整合修订并代替SY 5727-1995《井下作业井场用电安全要求》、SY 6443—2000《压裂酸化作业安全规定》和SY/T 6566—2003《水力压裂安全技术要求》。

本标准与SY 5727一1995,SY 6443—2000和SY/T 6566—2003相比,主要有以下变化:—增加3.18。

1.8“不应将供电线路直接挂在设备、井架、绷绳、罐等金属物体上”;—增加3.18。

6.1“井场露天照明应使用低压照明和防爆灯具,井场照度应满足施工生产需要”;—增加3.18。

6.2“井架、钻台上的灯具应安装保险绳”;—增加第3章中3。

1“井场布置"至3。

17。

8“水龙带使用压力不应超过额定工作压力”;—增加4。

1“一般要求”至4。

3.6“射孔作业应符合SY/T 5325—2005中第9章的规定”;—增加4.5“常规试油"至5。

11“完井后应清理储液池和井场,做好施工井废液、废弃物的回收或处理”;-SY 5727—1995中7.4“保护接地装置的接地电阻应不大于10 ”修改为本标准的3.18。

8。

4“营房保护接地装置的接地电阻应不大于10 ,电器设备接地不大于4 ”;—SY 5727—1995中4。

1.6“配电箱总开关应装设漏电保护器"修改为本标准的3.18。

4.6“配电箱总开关应装设漏电保护器。

分闸应距井口15m以外.若采用不高于36V的安全电压照明,安全电压变压器应防水.输入应采用三芯电缆线,连接配电箱接地”;—SY/T 6566—2003中9。

6的内容修改为本标准的4.4.5.16;-SY/T 6566—2003中4.3“承压罐在满足4.2规定的同时,应符合GB 150的要求”修改为本标准的4.4.2。

3“承压罐在满足4。

4.2。

2规定的同时,应符合GB 150中的规定";—SY 6443—2000 7.2,7。

井下作业施工修复抽油杆检修技术操作规程

井下作业施工修复抽油杆检修技术操作规程1 范围本标准规定了修复抽油杆的清洗、校直、探伤、目检、防腐、保存及运输等项操作的技术要求。

本标准适用于外径为φ19mm抽油杆、外径为φ22mm抽油杆及外径为φ25mm抽油杆在修复生产线上的操作。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

SY5029-83 抽油杆及接箍SY/T6272-1997 超高强度抽油杆SY/T5643-1995 抽油杆维护与装卸推荐做法SY/T6134-1996 抽油杆及其接箍采购规定SY/T5029-1995 抽油杆(抽油杆短节、光杆、接箍和异径接箍)GB/T7704-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定3 待修复抽油杆的来源在各种抽油井井下作业过程中更换下来的外径为φ19mm抽油杆、外径为φ22mm抽油杆及外径为φ25mm抽油杆。

4 筛选4.1 对待修复的各种型号的旧抽油杆进行人工筛选。

剔除严重扭曲,严重弯曲、严重变形等不能修复的抽油杆。

4.2 剔除不能在该生产线上修复的其他杆材。

5 清洗5.1 把挑选后的抽油杆用行吊吊到准备架上,依次上线。

5.2 上线后的抽油杆,依次经过清洗线,清洗压力在25kPa--40KPa。

5.3 清洗后的抽油杆表面应无明显油污残留.6 目测再挑选6.1 经清洗后的抽油杆,人工将目测不能修复(如杆头、杆体严重磨损)、的挑出并作特殊标记,杆头偏磨至抽油杆板手方棱边直接报废。

6.2 经清洗后的抽油杆,人工将螺纹有损伤者挑出并作特殊标记。

7 卸抽油杆接箍7.1 经目测合格的抽油杆,用抽油杆接箍拧扣机卸掉抽油杆接箍。

7.2 掉卸抽油杆接箍后将螺纹有损伤者挑出并作特殊标记。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抽油杆吊卡使用、检查维护标准

1 主题内容和适用范围

本办法适用于抽油杆吊卡的操作使用、维护保养、安装维修。

2 引用标准及依据

SY/T5235-2008 抽油杆吊卡

SY/T6100-2005 石油钻采提升设备使用与维护

抽油杆吊卡使用说明书

3 名词解释

失效:产品的零部件己失去原有的使用功能

超期使用:在产品规定的有效使用期外还在继续使用

过度磨损:超过规定的最大磨损量的磨损

4 使用与操作

4.1 使用前的准备

4.1.1 操作人员应负责确定吊卡的孔径(在吊卡标记上)是否与提升管柱的外径以及接头形式相匹配。

4.1.2 操作人员应确定实际工况中所提升的最大载荷(静载荷与动载荷的总和)必须小于吊卡的额定载荷。

要求安全工作载荷取额定载荷的 0.8 倍。

4.1.3 操作人员应确认吊卡额定载荷与提升吊环所使用的吊环的额定载荷相匹配。

在吊卡耳孔允许的情况下,可以使用较大额定载荷的吊环起吊较小载荷的吊卡;确认吊卡使用温度满足环境温度的要求。

4.1.4 在每一次起卸杆柱作业前,应对吊卡进行例行检查(目测检查和手动检查),检查内容包括:

a)吊卡的各部件是否齐全、有无裂纹和过度磨损;

b)吊卡的开启机构是否灵活,锁紧机构功能是否正常;

c)吊卡各零部件是否齐全,有无缺失,装配是否正确。

如发现有裂纹、过度磨损、开启机构失灵、锁紧机构功能失效等情况,则应立即停止使用,进行全面的检查、修复,更换损坏和丢失的零件。

4.2 使用与操作

4.2.1 吊卡在使用时必须严格按照说明书中规定的要求进行操作,在确认各零件均已到准确位置,安全销已插入销孔或挡环已完全扣死,锁紧装置已全部锁牢后,才能进行起吊和下降作业。

4.2.2 吊卡在起吊和下降作业时,应严格规定的操作程序进行操作。

4.2.3 吊卡在起吊和下降作业时,操作人员应缓慢提升或缓慢下降,防止因吊卡起吊或下降速度过快,产生过大的冲击载荷,造成吊卡的销轴剪断,损坏吊卡。

4.2.4 吊卡在起吊杆柱时应垂直起吊。

4.2.5 如气温低于-29℃,应停止吊卡的起吊和下降作业,采用符合低温条件下作业的专用吊卡。

4.2.6 吊卡在使用过程中,应经常去除与杆柱接触面上的修井液和磨砺性物质,减少接触面的腐蚀与磨损。

4.3 安全要求:

4.3.1 严禁在作业中使用各种非标准的、过度磨损的吊卡及配件。

4.3.2 严禁超过额定载荷(动载荷和静载荷的总和)的作业。

4.3.3 如使用环境的温度低于吊卡的材质要求,应立即停止使用。

采购的吊卡的最低使用温度不得低于-29℃ .

4.3.4 吊卡严禁倾斜起吊管柱。

4.3.5 起卸管柱或开启吊卡时,严禁用大锤锤击。

4.3.6 吊卡在使用过程中严禁墩钻。

4.3.7 为保证安全,应采用合适的方法及工具进行操作或检查,手不要靠近没有指定的区域,应抓住产品提供的手把。

4.3.8 当发现零件有裂纹或过度磨损时,应立即停止使用,做进一步检查。

对有裂纹的零件应及时送工具公司检修。

5 维护保养

5.1 吊卡每次使用后,应及时地清理,去除表面泥浆和油污,并用清水清洗干净。

5.2 对设计有加油杯的吊卡,操作人员应定期(每月至少一次)向油杯内注满润滑油脂。

5.3 不连续使用/或长期不使用的吊卡,应整体进行清洁,去除泥浆和油污,在表面上涂防锈油脂. 5.4 未使用或长期不使用的吊卡应放在通风、于燥处,避免日晒雨淋;现场使用的吊卡应采取相应的措施,防止锈蚀;存放状态的吊卡禁止与酸、碱、盐等腐蚀性物质接触。

5.5 吊卡使用前应进行日常检查,检查按 4.1 的要求进行。

5.6 每口井结束后或按表 1 中推荐的检查周期,将吊卡送工具公司进行拆卸检查,对主承载件进行表面磁粉探伤;对已失效或超期使用的零件进行更换,确保吊卡使用安全。

5.7 长期闲置的吊卡(一般为两年),在使用前应进行拆卸检查,以防吊卡的零部件锈蚀或失效,造成安全事故。

表一吊卡主承载件和检查周期

6 拆卸检查和装配

6.1 拆卸检查

6.1.1 吊卡的拆卸检查必须由井下工具公司进行。

6.1.2 吊卡的拆卸检查是对零部件的全面检查,其内容包括:各零部件是否有裂纹和过度磨损;各销

轴、连接轴是否有裂痕;易损件是否有锈蚀、变形、损坏、失效。

拆卸检查应对主承载件的配合尺寸、连接尺寸进行测量,并检查磨损量的大小。

表 2 是吊卡各部位的允许磨损量。

表 2.1 吊卡主承载件各部位的允许磨损量

6.1.3 经拆卸检查的零件应进行清洗,剔除报废、失效和超期使用的零件,对可以使用的应涂防锈油脂或油漆。

被剔除的报废、失效和超期使用的零件应及时的进行隔离或撤离维修现场。

6.2 装配

6.2.1 所有进行装配的零部件必须是经检验合格的零部件。

6.2.2 装配简图(图1)和拆卸顺序进行,装配后所有吊卡产品应保证开关灵活、无卡阻,锁紧机构功能良好。

表 2 抽油杆吊卡零件明细表

6.2.3 装配后所有有润滑要求的部位应加满润滑油脂,加工表面涂防锈油脂,其余表面涂油漆,为方便日后无损探伤检查,涂漆时不允许上腻子,以防掩盖缺陷。

6.2.4 装配后经检验合格的吊卡,工具公司应作检验合格标记,并妥善存放。

7 吊卡的标识、检验、修理与报废

7.1 每一只吊卡建立唯一的自编号标识和维修档案。

7.2 井下工具公司建立每一个产品的维修档案(质量记录)以确保维修情况的可追溯性,防止报废、失效和超期使用的零件继续使用,杜绝质量和安全隐患.

7.3 维修档案(质量记录)的内容应包括:产品型号规格、产品名称、产品编号(必要时还应有零件编号)、产品维修日期、本次维修更换的零件的名称和数量、本次维修产品的主承载件的探伤报告或报告号、下次产品检杳维修的时间、维修档案记录日期、记录人员和审核人员。