IATF16949完整版本CQI-15 特殊过程:焊接系统评估检查表单

IATF16949内部质量审核检查表(按过程方法编制)

2.过程衡量指标及其完成情况,未到达目标要求的是否提出纠正措施?

3.过程是否明确规定?

4.过程输入、输出是否明确?

5.过程风险是否识别并控制?

1.具体负责人对过程的认知(交谈);

(I):客户新产品信息;市场信息及发展预测;客户要求;公司的经营目标;顾客要求/顾客特殊要求

(O):产品销售计划;合同/订单;客户要求;新产品开发意向;顾客要求评审报告

1客户满意度90分以上

2交货达成率100%

1.顾客特殊要求管理程序

2.加工合约审查程序

1.过程所有者及他们的职责和权限是否明确?

2.过程衡量指标及其完成情况,未到达目标要求的是否提出纠正措施?

8.2.2.1产品和服务要求的确定-补充

这些要求应包括回收再利用、对环境的影响,以及根据组织对产品及制造过程的认知所识别的特性。

包括但不限于:

所有适用的与材料的获得、存储、搬运、回收、销毁、废弃有关的政府、安全、环境法规。

7.是否收集和分析公司产品符合政府、安全性和环境法规?

环安课负责收集和分析政府、安全性、环境法规,确定公司生产过程及产品符合以上要求

5.任何影响到产品质量的变更都应事先取得客户批准

6.客户不允许将产品加工制造全部委托或承包给第三方,如需将客户产品部分委托给第三方外协加工时,需事先申请并取得客户同意,且需要承担第三方产品工厂的质量责任。

针对识别的捷讯的特殊要求达成情况进行检查:1.公司已经通过TS16949体系;

2.公司有制定程序文件、操作指导书及实际作业记录表单

APQP策划中对最终制造可行性进行了分析

8.2.3.2应保留与下列方面有关的成文信息:

a)评审结果;

IATF16949 CQI 15 特殊过程 焊接系统评估

的,以及顾客所引用的标准和规范。并且确保这些标准及规范为最新的,这些标 准和规范包括但不限于由SAE,AIAG,ASTM,ASME,AWS,ISO,通用汽车,本田,福 特,丰田以及克莱斯勒等发布的相关文件材料,组织必须有一个过程来确保所有 来自顾客的或行业的技术标准/规范能得到及时的评审,分发和实施,并且能根据 顾客所要求的计划进行更改,评审应尽快执行,且不得超过两个工作周,同时, 组织必须将评审,实施的过程文件化,应明确顾客和行业文件是如何获得,在组 织内部如何维护,当前的状态如何建立,有关信息如何在两周内被传递到生产现

质量经理或得到授权的人是否 1.17 对隔离状态材料的处理进行了 质量经理或得到授权的人负责批准对被隔离材料的处理记录。

批准?

1.18

包括在焊接过程中的焊接人员必须得到程序或作业指导书,这些程序或作业指导 定义在焊接过程中的焊接员是 书必须包含对潜在紧急情况(例如停电)的处理方法,设备重启,设备关闭,产品 否可获得程序或作业指导书? 隔离(见2.8),产品检验,产品安全性,清洁整理以及一般操作程序,同时,这

可疑产品或不符合的产品应被严格控制,以预防粗心大意的错发运或批次的混

2.4

是否有程序足以阻止不符合的 淆,必须有适当的程序用于阻止不符合的产品进入生产系统,在解决适宜的排列

产品进入生产系统?

布置,产品标识,所掌控区域内材料进出的跟踪中,都必须有适当的程序,不符

合产品所占有的区域必须明确地指定,以维护这些材料的隔离。

个特殊过程编制。在任何情况下,控制过程必须覆盖从零件接收到零件发运的所

1.8

焊接过程控制计划是否得到更 新,以反映当前的过程状态?

有过程步骤,并识别所有使用的设备以及由相关过程表所定义的,所有重要的焊 接过程参数以及由供应商与顾客认可的非重要参数,控制计划必须由一个包含生 产操作者在内的多功能小组来开发,控制计划必须与所有相关联的文件材料,诸

CQI-15新版焊接工艺系统评估标准

新版焊接工艺系统评估标准(CQI-15)变化点详解!焊接作为一个特殊工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,直接导致整车产品质量下降和召回的风险。

AIAG焊接工作组于2010年3月发布了焊接工艺系统评估标准,即CQI-15标准。

CQI-15标准颁布后,一方面成为很多企业的执行标准,另一方面更是顾客对焊接过程认可的重要参考标准,受到汽车行业的普遍认可。

但是在应用过程中也碰到一些问题,如要求过于笼统,不利于理解与执行;审核过程中,焊接审核要求与现场工艺过程对应性不够;新的工艺在过程表中没有对应的要求等。

因此AIAG焊接工艺组针对过去9年标准应用的反馈,修改了CQI-15的标准,第二版于2020年1月份正式颁布。

以下将由TPP技术团队根据新版的内容,介绍一下新版的主要变化的内容。

1、AIAG焊接工作组成员的变化小组成员由原来的主机厂为主,转变为以供应链企业为主。

小组成员中,主机厂中只有通用、福特、FCA(克莱斯勒)没有变化,丰田和本田退出工作组;供应链企业中,只有德尔福和耐世特没有变化,林肯电气(焊接设备商)退出工作组,新增4个成员,分别是:安道拓(ADIENT)、德纳(DANA)、海斯坦普(GESTAMP)、麦格纳(MAGNA)。

小组成员的变化影响着整个CQI-15的标准的风格,由原来的以系统要求为主的“学院风格”,转变为以应用为主的“技术风格”。

2、CQI-15标准结构的变化新版保留了第一版的系统要求的部分,但是对于第一版作业审核及过程表的内容进行了合并,即按不同过程如电弧焊、激光焊等选择相应的作业审核表,明确相关过程的工艺控制要求。

3、CQI-15系统要求部分的变化新版CQI-15将第一版的所有条款进行了重新梳理,不再以5M1E的模块化条款,而是按现场实施和评审的思路重新的编排了条款,虽然同样也是五部分的内容,却将第一版1-5部分的条款,分散到第二版1-4部分,新版第5部分-返工或报废为新增加的内容。

CQI-15-2010英中

Special Process: Welding System Assessment 特殊过程:焊接系统评估

CQI-15

Special Process: Welding System Assessment 特殊过程:焊接系统评估

Version 版本号 1 Issued 发行日期 3/10

汽车工业行动组(AIAG)委员会由来自汽车行业内各成员公司的志愿者组成。过程审核的准备工作是由 AIAG 技术委员会完成的。

The main task of technical committees is to prepare Automotive Standards and System Requirements. Draft documents adopted by the technical committees are circulated to the Steering Committee for review and consensus approval. Publication of the documents requires approval by the Quality Steering Committee.

AIAG COPYRIGHT AND TRADEMARK NOTICE: AIAG 版权与商标的注意事项: The contents of all published materials are copyrighted by the Automotive Industry Action Group unless otherwise indicated. Copyright is not claimed as to any part of an original work prepared by a U.S. or state government officer or employee as part of the person’s official duties. All rights are preserved by AIAG, and content may not be altered or disseminated, published, or transferred in part of such content. The information is not to be sold in part or whole to anyone within your organization or to another company. Copyright infringement is a violation of federal law subject to criminal and civil penalties. AIAG and the Automotive Industry Action Group are registered service marks of the Automotive Industry Action Group. 除非另有说明,否则所有出版材料内容的版权均归美国汽车工业行动集团所有。对由美国或州政府官员或是雇员作为其 个人公务职责的一部分而编写的任何原作部分,不会提出版权诉求。AIAG 保留所有权利,不得对内容进行更改,或是 传播、出版或转载其中的部分内容。不得将信息部分或全部转卖给组织内的任何人或另一家公司。侵犯版权是违反联邦 法律的,会受到刑事与民事处罚。AIAG 和 Automotive Industry Action Group 是美国汽车工业行动集团的注册服务商标。 © 2007 Automotive Industry Action Group ©2007 年美国汽车工业行动集团版权所有

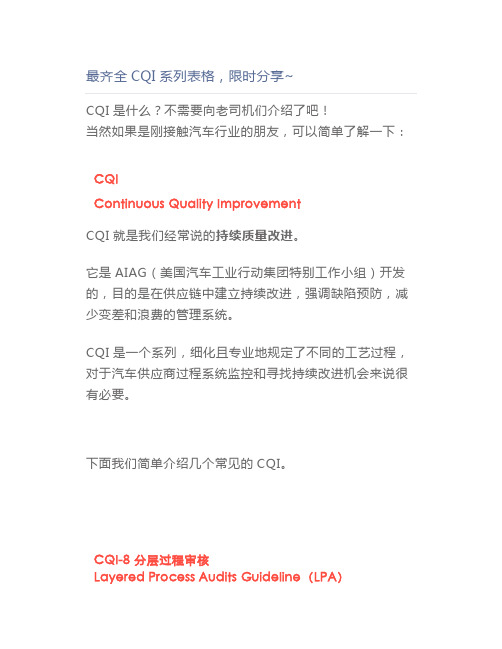

最齐全CQI系列表格,限时分享~

最齐全CQI系列表格,限时分享~CQI是什么?不需要向老司机们介绍了吧!当然如果是刚接触汽车行业的朋友,可以简单了解一下:CQIContinuous Quality ImprovementCQI就是我们经常说的持续质量改进。

它是AIAG(美国汽车工业行动集团特别工作小组)开发的,目的是在供应链中建立持续改进,强调缺陷预防,减少变差和浪费的管理系统。

CQI是一个系列,细化且专业地规定了不同的工艺过程,对于汽车供应商过程系统监控和寻找持续改进机会来说很有必要。

下面我们简单介绍几个常见的CQI。

CQI-8 分层过程审核Layered Process Audits Guideline(LPA)实施分层审核主要目的是培养操作人员按照既定的标准开展工作。

操同时,也是验证作业方法,控制要求是否有效、合理的一种方法。

实施分层审核还提供了一个让管理层接触现场、和操CQI-9 热处理系统评估Heat Treat System Assessment(HTSA)热处理作为一个特殊的工艺过程,由于其材料特性的差异性、工艺参数的复杂性和过程控制的不确定性,长期以来一直视为汽车零部件制造业的薄弱环节,并将很大程度上直接导致整车产品质量的下降和召回风险的上升。

HTSA的目标是在供应链中建立持续改进,强调缺陷预防,减少变差和浪费的热处理管理系统。

HTSA与国际认可的质量管理体系以及适用的顾客特殊要求相结合,规定了热处理管理系统的基本要求。

旨在为汽车生产件和相关服务件组织建立热处理管理体系提供一个通用的方法。

美国戴姆勒克莱斯勒、福特、通用三大汽车公司在其顾客特殊要求中均对热处理系统评审提出要求,凡是热处理供应商都必须按CQI-9做过程审核。

CQI-10|CQI-20/CQI-21有效问题解决从业者/领导者指南Effective Problem Solving(EPS)CQI-10从影响问题解决的“有效”的因素,特别是企业的文化和价值观、以及五类管理(者)的行为来评估到底是如何影响问题解决有效或无效,而不仅仅是介绍问题解决的工具。

CQI-15-焊接系统评审

19

CQI-15焊接过程评审-封面表格

15. “不理想”项目数:填入评估中发现的“不理想”

项目的总数。

16. “需要立即改进”项目数:填入评估中发现的“需

要立即改进”项目的总数。

17.工作审核中的“不合格”项目数:填入工作审核中

发现的“不合格”项目的总数。

20

CQI-15焊接过程评审

一、管理责任和质量策划

CQI-15特殊过程:焊接系统评审

2013年3月

CQI-15焊接体系需求

特殊过程定义

当过程的结果不能通过其后产品的检验和试验完 全证实时,如加工缺陷仅在使用后才能暴露出来, 这些过程应由具备资格的操作者完成和 /或要求进 行连续的过程参数监视和控制,以确保满足规定 要求。这些要求预先鉴定过程能力的过程,通常 称为是“特殊过程”。 特殊过程举例?热处理、涂装、焊接等

34

一、管理责任和质量策划

要素5:

规定操作是否符合作业指 导书要求?

35

一、管理责任和质量策划

要素指南:

1、对每个步骤进行规定操作,(例如:设 备标定,夹紧顺序,焊接顺序,移动方 向和其它过程控制)以符合作业指导书 的要求。

36

一、管理责任和质量策划

要素6:

焊接部门是否进行过先期 质量规划?

37

6

CQI-15焊接体系需求

TS16949

产品质量先期策划和控制计划 (APQP&CP)

潜在失效模式和后果分析参考手册 (FMEA)

重要的顾客手册 -AIAG

测量系统分析参考手册 (MSA) 统计过程控制参考手册 (SPC)

生产件批准程序 (PPAP)

7

CQI-15焊接体系需求

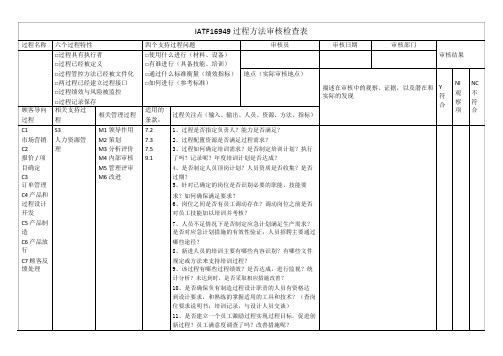

IATF16949过程方法审核检查表(全面)

过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C1 S3M1 领导作用 7.2 1、过程是否指定负责人?能力是否满足?市场营销 人力资源管 M2 策划7.3 2、过程配置资源是否满足过程需求?C2理M3 分析评价 7.5 3、过程如何确定培训需求?是否制定培训计划?执行报价 / 项 M4 内部审核 9.1了吗?记录呢?年度培训计划是否达成?目确定 M5 管理评审 4、是否制定人员顶岗计划?人员资质是否收集?是否C3M6 改进 过期?订单管理 5、针对已确定的岗位是否识别必要的职能,技能要C4 产品和 求?如何确保满足要求?过程设计 6、岗位之间是否有员工调动存在?调动岗位之前是否开发 对员工技能加以培训并考核?C5 产品制 7、人员不足情况下是否制定应急计划满足生产需求? 造 是否对应急计划措施的有效性验证;人员招聘主要通过C6 产品放 哪些途径?行 8、新进人员的培训主要有哪些内容识别?有哪些文件C7 顾客反 规定或方法来支持培训过程?馈处理9、该过程有哪些过程绩效?是否达成,进行监视?统计分析?未达到时,是否采取相应措施改善?10、是否确保负有制造过程设计职责的人员有资格达 到设计要求,和熟练的掌握适用的工具和技术?(查岗位要求说明书,培训记录,与设计人员交谈)11、是否建立一个员工激励过程实现过程目标,促进创过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C1 S4M1 领导作用5.3 1、过程的责任人是否明确?是否有能力执行?市场营销 文件记录管 M2 策划7.5 2、过程的资源是否充足?是否能有效支持?C2理M3 分析评价 7.3 3、质量管理体系文件是否包括以下方面:报价 / 项 M4 内部审核 7.1.3 a)质量方针和质量目标是否文件化?目确定 M5 管理评审 7.1.6 b)质量手册是否编制?C3M6 改进 8.2.1 c)IATF16949:2016 所要求的文件化程序?订单管理 8.5.2 d)为确保其过程有效规则、运作和控制所需文件?C4 产品和 8.5.3e) IATF16949:2016 所要求的记录?过程设计 (查质量手册,质量方针和目标,程序文件及记录样开发式)C5 产品制4、是否规定本过程需要遵守的规则?是否按规则对造文件按进行管理?(查一查文件发放记录、现场文件 C6 产品放格式、编号等)是否确定组织的知识并收集知识清 行单?针对必要的知识是否内部培训(知识:通常从其 C7 顾客反经验中获得,知识产权;从经验获得的知识;从失败 馈处理和成功项目吸取的经验教训,标准;学术交流;专业会议,从顾客或外部供方收集的知识)5、是否对质量记录也进行适当控制?是否规定其保 存期限?期限设定合理吗?所有的记录是否被标示、易于查找、得到适当保护、编号?6、是否有外来文件按照文件控制合理管控?(查外过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:7、本过程的衡量指标是否明确?是否达成,进行监视?统计分析?未达到时,是否采取相应措施改善?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2 S5M1 领导作用 5.3 1、过程的责任人是否明确?是否有能力执行?报价 / 项 采购过程M2 策划6.1 2、过程的资源是否充足,是否能有效支持?目确定M3 分析评价 6.2 3、是否确定供应商选择准则并有效执行?查看记录 C3 M4 内部审核 7.1 选择准则里是否包含:汽车业务量(绝对值,以及占订单管理 M5 管理评审 7.2 总业务量的百分比) ;C4 产品和 M6 改进 7.4 — 账务稳定性;过程设计 7.5 — 采购的产品、材料或服务的复杂性;开发8.2 — 所需技术(产品或过程)C5 产品制 8.4 — 可用资源(如:人员、基础设施)的充分性;造8.5.2 — 设计和开发能力(包括项目管理);8.5.3 — 制造能力;8.5.4 — 更改管理过程;8.6 — 业务连续性规划(如:防灾准备、应急计划);8.7 — 物流过程;9.1 — 顾客服务;10.2 4、是否对供方进行现场/资料评审,是否对新进供方 10.3的PPAP 进行批准?是否规定各类供方的管控类型和程 度?(查物料分类明细、合格供方清单、PPAP 一套资料)5、所有采购物料的信息如何获得?整个过程是否建立过程规则加以规范?哪些文件?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2 S5M1 领导作用 5.3 6、是否有顾客指定的供方?如如何管理的?记录呢 报价 / 项 采购过程M2 策划6.1 7、是否与供方签订必要的协议?比如采购合同、品 目确定M3 分析评价 6.2 质协议?在这些协议里是否包含顾客要求?或通过 C3 M4 内部审核 7.1 其他形式传递了顾客要求?协议是否规定必要的包 订单管理 M5 管理评审 7.2 装规范,PPM 指标等?这些要求是否监督供方执行?C4 产品和 M6 改进 7.4 记录过程设计 7.5 8、是否制定供方定期评价的准则?是否按照准则执 开发8.2 行?对于不能满足准则要求的供方是否采取必要措C5 产品制 8.4 施?造8.5.2 9、对于交付时的放行是否制定放行准则?是否与供8.5.3 方沟通达成一致?8.5.4 10、本过程的衡量指标是否明确?是否达成,进行监 8.6 视?统计分析?未达到时,是否采取相应措施改善?8.7 9.1 10.210.3过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2S6M1 领导作用 5.31、过程的责任人是否明确?是否有能力执行?报价 / 项 生产设备管 M2 策划6.1.2.2 2、过程的资源是否充足?是否能有效支持?目确定 理M3 分析评价 6.1.2.33、如何确定所需配置的设备?设备的验收是否按照C4 产品和 M6 改进7.1.3 规则执行?记录呢?过程设计7.1.5 4、验收合格的设备在交付前是否建立设备履历,编 开发7.2 号?是否识别关键设备?是否是被关键的备品备C5 产品制7.3 件?对此是否建立管理原则?对于关键设备的使用造7.4 是否建立应急计划,计划是否进行有效性验证?7.5 5、设备是否建立预防性维护计划?达成情况?(查8.2 年度保养计划、关键设备清单、维修记录、点检记录、8.4 对维护目标的达成)8.3.5 6、对于存在安全隐患的设备是否设定隔离栏?安全9.1 警示标示等?10.3 7、本过程的衡量指标是否明确?是否达成,进行监视?统计分析?未达到时,是否采取相应措施改善?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2S7 M1 领导作用 5.3 1、过程的责任人是否明确?是否有能力执行?报价 / 项 工装管理M2 策划6.1.2.2 2、过程的资源是否充足?是否能有效支持?目确定 M3 分析评价 6.1.2.3 3、如何确定必要的工装模具?是否为工具和量具的 C4 产品和 M6 改进 7.1.3 设计、制造和验证活动提供适当的技术资源?(查相 过程设计 7.1.5 关开模申请单、图纸,数据的设计资料、验收记录)开发7.2 4、是否建立和实施生产工装管理的系统,包括: C5 产品制 7.3 --维护、修理设施与人员?(查 培训资料)造7.4 --储存与修复?(储存环境、维修/保养记录)7.5 --工装准备?(模夹具制造申请单,模具开制计划,8.2 模/夹具检验报告)8.4 --易损工具的更换计划?(查易损件的更换计划或寿8.3.5 命规定)9.1 --工具设计修改的文件,包括工程变更等级?(查更10.3改记录必要的验证记录比如 CPK 统计)--工具的修改和文件的修订?(查更改记录)--工装确认,明确其状态,如生产、修理或处置?(查模具状态标识)5、如果工装模具的开发被外包,是否对外包过程实 施控制(查模夹具制造申请单,模具制造商调查表/ 评审表,合格模具制造商一览表,工装模具验收记录等)过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2S7 M1 领导作用 5.3 6、是否有顾客或外部供方提供的工装模具,如何实 报价 / 项 工装管理M2 策划6.1.2.2 施控制?是否对工装模具也应进行永久性标识? 目确定 M3 分析评价 6.1.2.3 7、工装模具的维修过程是否被定义?过程记录是否 C4 产品和 M6 改进7.1.3 被合理管控?模具履历卡是否按照维修时间进行更 过程设计 7.1.5 新?维修合格的是否被再次验收?验收记录呢? 开发7.2 8、模具库房是否被隔离,模具领用回收被记录吗?C5 产品制 7.3 9、本过程的衡量指标是否明确?是否达成,进行监 造7.4 视?统计分析?未达到时,是否采取相应措施改善? 7.5 8.2 8.4 8.3.5 9.110.3过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C4 产品和 S8 M2 策划4.3.2 1、过程的责任人是否明确?是否有能力执行?过程设计 产品防护M3 分析评价 5.3 2、过程的资源是否充足?是否能有效支持?开发M6 改进 7.2 3、产品过程设计开发时是否考虑顾客要求?提供顾C5 产品制 8.2 客要求清单?造8.4 4、生产现场的产品防护是否按照程序规定执行?生C6 产品交 8.3.3 产车间是否规定具体的原材料半成品、成品防护要付8.5.4 求?8.5.4.15、进料区、待转区、仓库、化学物品产品防护是否 保持产品标识、考虑存放环境?尤其是化学品仓库是 否设定消防类器具?化学物品的存放条件是否按照 MSDS 要求?是否按适当计划的时间间隔来检查库存品状况,以便及时侦测变质情况?6、仓库物料的收发存是否保持账物卡一致?对于过 程出现的超领,退库产品、呆滞物料如何定义?是否 形成必要的文件支持?查一查记录是否符合流程规定7、本过程的衡量指标是否明确?是否达成,进行监视?统计分析?未达到时,是否采取相应措施改善?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C4 产品和 S9M2 策划5.3 1、过程是否定义责任人?能力具备吗?过程设计 产品和服务 M3 分析评价 7.2 2、过程配置资源符合要求吗?开发放行M6 改进 7.4 3、进料检验、过程检验、成品检验的接收是否制定 C5 产品制 7.5 接收准则?成品是否有顾客规定的接收准则?对于 造8.1 技术型抽样的接收准则是否定义为零缺陷?查看执C6 产品交 8.2 行记录、检验指导书付8.5.1 4、对于原材料需要实验室检测的特性,是否按要求8.5.2 记录结果并对结果进行评审?8.65、供方样品接收准则是否满足顾客要求?查供方样品承认书6、对于特采的过程是否定义接收、批准、追踪流程? 生产过程中有关半成品、成品的接收准则是否定义? 是否进行产品检验,以验证产品要求已得到满足?并保持验证的记录且记录签名齐全?7、以上接收准则是否与控制计划要求保持一致,比 如产品的检验试验标准、过程巡检频次、过程配置的计量器具是否完整有效等8、是否定义最终检验标准?是否按照要求进行记录检验结果?9、但最终检验出现不合格时,需要放行的是否得到顾客批准?、过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:10、本过程的衡量指标是否明确?是否达成,进行监视?统计分析?未达到时,是否采取相应措施改善?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C5 产品制 S10 M1 领导作用 5.3 1、过程是否定义责任人?能力具备吗?造不合格输出 M3 分析评价 7.4 2、处理不合格品过程配置的资源符合要求吗?C6 产品交 控制M6 改进 7.5 3、是否建立文件化的程序,对不合格品控制与不合 付8.7 格品相关职责和权限做出规定? (查看程序文件) C7 顾客反 9.1.3 4、现场不合格品是否按照该流程处理?(抽查不合 馈处理10.2 格品的处理案件,查看是否结案,记录是否清晰明确) 10.35、对于顾客退回的产品是否组织评审?并按要求记录评审结果6、返工后的产品是否再经检验验证其是否为合格 品?(查看不合格品报告,纠正措施记录,让步记录,返工返修的记录)7、生产现场是否建立不合格品区域,以隔离不合格 品防止流转其他工序?是否建立不良品台账有效管理 不良品的进出、返修?8、针对历来发生的质量问题是否总结事故原因,组 织对质量问题的预防展开培训或制定不良品限度样本悬挂现场?9、针对返工、返修的产品公司制定相应的作业指导 书,是否被适当的人易于得到和使用?(查看相关指导书)10、本过程的衡量指标是否明确?是否达成,进行监过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C7 S11 M3 分析评价 9.1.2 1、过程是否定义责任人?能力具备吗?顾客反馈 客户满意度 M4 内部审核 9.1.32、处理不合格品过程配置的资源符合要求吗? 处理测量M5 管理评审 3、是否定义顾客满意度测评的时间、频次要求? M6 改进 4、是否按时间进行顾客满意调查,是否出具分析报 告?是否对内部交付绩效进行统计以证明顾客满 意?规定了哪些属于内部交付绩效?是否实施统计?5、对回收的调查表是否进行分析汇总并形成满意度 调查报告?满意度指标不达标的顾客是否采取针对性的措施来提高满意度?过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C3 S1M1 领导作用 7.5.3 1、过程是否定义责任人?能力具备吗?订单管理 标识与可追 M2 策划8.2.2 2、处理不合格品过程配置的资源符合要求吗? C4溯性M3 分析评价 8.5.23、是否定义过程中产品标识与可追溯性的方法? 产品过程 M6 改进 实际操作于规定是否相符合?设计开发 4、对于监视测量的产品是否策划标识方法?如进料 C5退货产品、过程判定不良产品、客退产品、返工返修生产制造后产品、特采产品的标识、报废品标识C6 5、现场模拟可追溯性,查看是否有效? 产品交付过程名称六个过程特性四个支持过程问题审核员审核日期审核部门□过程具有执行者 □使用什么进行(材料、设备)审核结果□过程已经被定义□有谁进行(具备技能、培训)□过程管控方法已经被文件化 □通过什么标准衡量(绩效指标) 地点(实际审核地点)□两过程已经建立过程接口 □如何进行(参考标准)描述在审核中的观察、证据,以及潜在和 YNI NC□过程绩效与风险被监控观 不实际的发现符□过程记录保存察 符合顾客导向 相关支持过相关管理过程 适用的过程关注点(输入、输出、人员、资源、方法、指标)项合过程程条款:C2 S3 M1 领导作用 4.1M1 领导作用报价及项 人力资源 M24.2 1、最高管理者是否知晓本部门在产品实现过程里担 目确定 S4策划4.3 负的职责?是否定义影响产品符合性和质量管理体 C1 市场开 文件记录管4.4 系有效性人员职责?(查岗位说明书、管理职责程序) 发理5.1 2、是否为产品实现提供相关资源?(人力资源、培5.2 训教育资源、设备工装、工具等查部门是否有人员补5.3 充计划、针对性的培训计划)6.1 3、是否积极参与质量改进的过程当中?是否理解本6.2 部门过程绩效如何达成?过程绩效制定是否考察了过程的有效性和过程的效率?4、是否理解公司质量方针的含义?并在内部宣导质量方针M2 策划最高管理者是否组织策划过程风险与机遇,并确保过程拥有者知晓其过程存在风险和机遇机器应对措施?是否组织策划管理评审或内部审核?。

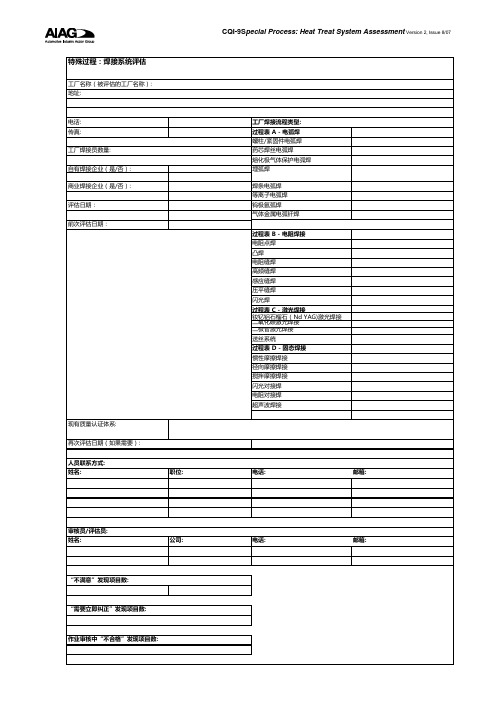

CQI-15 特殊过程:焊接系统评估 检查表(全套)

工厂焊接流程类型: 过程表 A - 电弧焊 螺柱/紧固件电弧焊 药芯焊丝电弧焊 熔化极气体保护电弧焊 埋弧焊 焊条电弧焊 等离子电弧焊 钨极氩弧焊 气体金属电弧钎焊 过程表 B - 电阻焊接 电阻点焊 凸焊 电阻缝焊 高频缝焊 感应缝焊 压平缝焊 闪光焊 过程表 C - 激光焊接 钕钇铝石榴石(Nd YAG)激光焊接 二氧化碳激光焊接 二极管激光焊接 送丝系统 过程表 D - 固态焊接 惯性摩擦焊接 径向摩擦焊接 搅拌摩擦焊接 闪光对接焊 电阻对接焊 超声波焊接

CQI-9Special Process: Heat Treat System Assessment Version 2, Issue 8/07

特殊过程:焊接系统评估

工厂名称(被评估的工厂名称): 地址:

电话: 传真: 工厂焊接员数量: 自有焊接企业(是/否): 商业焊接企业(是/否): 评估日期: 前次评估日期:

现有质量认证体系: 再次评估日期(如果需要): 人员联系方式:/评估员: 姓名: 公司: 电话: 邮箱:

“不满意”发现项目数:

“需要立即纠正”发现项目数:

作业审核中“不合格”发现项目数:

CQI-15-焊接系统评审(解读及现场证据)

CQI-15焊接过程评审程序

1. 从AIAG获取最新的《CQI-15 特殊过程:焊接系统评估》。 2. 确认《CQI-15 特殊过程:焊接系统评估》所使用的焊接流程。将这

些流程记录在WSA第一页上。 3. 完成WSA,确定符合度。每次评估必须至少由一名工作审核员(第六

部分)进行。 4. 分析每一个“不理想”的环节,并确定正确的行动方案,包括分析

管理层和客户应规定每项职能的资质要求,还应 列出现行或后续的培训。

26

一、管理责任和质量策划

现场证据:

1. 供应商是否具有培训管理程序? 2. 焊接培训需求是怎样获得并归纳分析的? 3. 焊接培训计划是否涵盖到所有的操作者包括备选

和临时焊接操作员工? 4. 焊接培训纪录是否保存?焊接培训后怎样进行培

3

CQI-15焊接体系需求

特殊需求

CQI-15特殊过程:焊接体系评审: 评审范围:所有的焊接过程都要得到评估,包括

所有列在CQI-15的如电弧焊、电阻焊、激光焊和 固态焊接等过程; 当CQI-15中的焊接评审项目被识别为“不理想” 或“需要立即改进”,组织必须在行动计划中找 到根本原因并整改,并保留相关记录,证明已达 到WSA标准。

5

CQI-15焊接体系需求

评估过程及步骤

评估必须使用ISO/TS 16949规定的流程步骤来审 核/评估。

WSA支持ISO/TS 16949中描述的汽车流程步骤。 建立通用的汽车行业质量管理体系标准,满足不

同客户的要求;改善产品和过程质量;减少变异 和提高效益;增加全球采购的信心;对供应商的 开发有共同的质量体系;减少第二方审核。

18

一、管理责任和质量策划

要素1: 现场是否有专门的,具有相关资 格的焊接人员?

CQI-15-特殊过程:焊接系统评估t

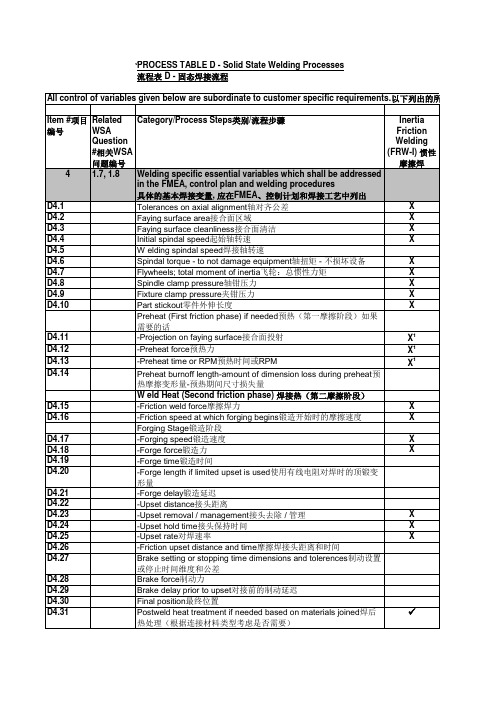

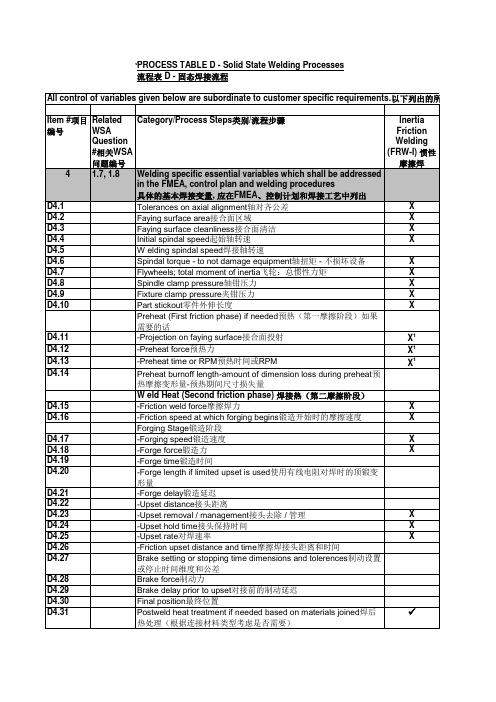

PROCESS TABLE D - Solid State Welding Processes 流程表 D - 固态焊接流程Item #项目编号RelatedWSAQuestion#相关WSA问题编号Category/Process Steps类别/流程步骤InertiaFrictionWelding(FRW-I) 惯性摩擦焊4 1.7, 1.8Welding specific essential variables which shall be addressedin the FMEA, control plan and welding procedures具体的基本焊接变量, 应在FMEA、控制计划和焊接工艺中列出D4.1Tolerances on axial alignment轴对齐公差X D4.2Faying surface area接合面区域X D4.3Faying surface cleanliness接合面清洁X D4.4Initial spindal speed起始轴转速X D4.5W elding spindal speed焊接轴转速D4.6Spindal torque - to not damage equipment轴扭矩 - 不损坏设备X D4.7Flywheels; total moment of inertia飞轮:总惯性力矩X D4.8Spindle clamp pressure轴钳压力X D4.9Fixture clamp pressure夹钳压力X D4.10Part stickout零件外伸长度X Preheat (First friction phase) if needed预热(第一摩擦阶段)如果需要的话D4.11-Projection on faying surface接合面投射X1 D4.12-Preheat force预热力X1 D4.13-Preheat time or RPM预热时间或RPM X1 D4.14Preheat burnoff length-amount of dimension loss during preheat预热摩擦变形量-预热期间尺寸损失量W eld Heat (Second friction phase) 焊接热(第二摩擦阶段)D4.15-Friction weld force摩擦焊力X D4.16-Friction speed at which forging begins锻造开始时的摩擦速度X Forging Stage锻造阶段D4.17-Forging speed锻造速度X D4.18-Forge force锻造力X D4.19-Forge time锻造时间D4.20-Forge length if limited upset is used使用有线电阻对焊时的顶锻变形量D4.21-Forge delay锻造延迟D4.22-Upset distance接头距离D4.23-Upset removal / management接头去除 / 管理X D4.24-Upset hold time接头保持时间X D4.25-Upset rate对焊速率X D4.26-Friction upset distance and time摩擦焊接头距离和时间D4.27Brake setting or stopping time dimensions and tolerences制动设置或停止时间维度和公差D4.28Brake force制动力D4.29Brake delay prior to upset对接前的制动延迟D4.30Final position最终位置D4.31Postweld heat treatment if needed based on materials joined焊后热处理(根据连接材料类型考虑是否需要)All control of variables given below are subordinate to customer specific requirements.以下列出的所有控制变量均要如果需要达到热平衡。

CQI-15_特殊过程:焊接系统评估t

PROCESS TABLE D - Solid State Welding Processes 流程表 D - 固态焊接流程Item #项目编号RelatedWSAQuestion#相关WSA问题编号Category/Process Steps类别/流程步骤InertiaFrictionWelding(FRW-I) 惯性摩擦焊4 1.7, 1.8Welding specific essential variables which shall be addressedin the FMEA, control plan and welding procedures具体的基本焊接变量, 应在FMEA、控制计划和焊接工艺中列出D4.1Tolerances on axial alignment轴对齐公差X D4.2Faying surface area接合面区域X D4.3Faying surface cleanliness接合面清洁X D4.4Initial spindal speed起始轴转速X D4.5W elding spindal speed焊接轴转速D4.6Spindal torque - to not damage equipment轴扭矩 - 不损坏设备X D4.7Flywheels; total moment of inertia飞轮:总惯性力矩X D4.8Spindle clamp pressure轴钳压力X D4.9Fixture clamp pressure夹钳压力X D4.10Part stickout零件外伸长度X Preheat (First friction phase) if needed预热(第一摩擦阶段)如果需要的话D4.11-Projection on faying surface接合面投射X1 D4.12-Preheat force预热力X1 D4.13-Preheat time or RPM预热时间或RPM X1 D4.14Preheat burnoff length-amount of dimension loss during preheat预热摩擦变形量-预热期间尺寸损失量W eld Heat (Second friction phase) 焊接热(第二摩擦阶段)D4.15-Friction weld force摩擦焊力X D4.16-Friction speed at which forging begins锻造开始时的摩擦速度X Forging Stage锻造阶段D4.17-Forging speed锻造速度X D4.18-Forge force锻造力X D4.19-Forge time锻造时间D4.20-Forge length if limited upset is used使用有线电阻对焊时的顶锻变形量D4.21-Forge delay锻造延迟D4.22-Upset distance接头距离D4.23-Upset removal / management接头去除 / 管理X D4.24-Upset hold time接头保持时间X D4.25-Upset rate对焊速率X D4.26-Friction upset distance and time摩擦焊接头距离和时间D4.27Brake setting or stopping time dimensions and tolerences制动设置或停止时间维度和公差D4.28Brake force制动力D4.29Brake delay prior to upset对接前的制动延迟D4.30Final position最终位置D4.31Postweld heat treatment if needed based on materials joined焊后热处理(根据连接材料类型考虑是否需要)✓All control of variables given below are subordinate to customer specific requirements.以下列出的所有控制变量均要x1: If required to achieve heat balance. Example thin part to thick part or various hardnesse s.如果需要达到热平衡。

IATF16949完整版本CQI-15 特殊过程:焊接系统评估检查表单

1.4

是如何维护焊接员认证?

维护所要求的资质证明。如果焊接员在6个月内都没有进行过焊接的具体操 作,那么该焊接员的业务资质必须被重新评定资格。基于对焊接员焊接绩效 考核的结果,对有需要的焊接员,必须其进行再培训并对其焊接资格进行再 次评定.并对其焊接资格进行再次评定. 对各步骤进行设定验证,(例如:设备设定,夹紧顺序,焊接顺序,移动方向 和其它过程控制)以符合文件化的作业指导书。 组织必须编制文件化的先期质量策划程序。对每个零件进行可行性研究和内 部批准。组织可将类似的零件定义为零件族来完成上述的研究与批准程序。 当这个零件批准过程被顾客批准后,除非经顾客批准,不允许任何过程变 更,当要求对过程进行变更说明时组织应联系顾客并对变更过程的说明文件 化

1.5

设定操作是否符合文件化的 作业指导书?

1.6

焊接组织是否进行先期质 量策划?

1

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南 组织必须编制并运用一个文件化的FMEA程序(潜在失效模式及后果分析)并 确保FMEA程序得到更新以确保能反映现有的零件质量状态.FMEA必须按每 个零件或零件族编制,或针对特定过程,为每个特定过程编制。在任何情况 下这些FEMA应覆盖从零件接收到零件发运的所有过程步骤,以及组织所定 义的所有关键焊接过程参数.FEMA程序必须由一个多功能小组来开发。所有 由组织和顾客定义的特殊特性都必须在 FMEA中得到识别、定义和处理. 组织必须编制和使用文件化的控制计划程序,并确保这些控制计划得到更 新,以反映当前的控制。控制计划必须按每个零件或零件族编制或针对特殊 过程,为每个特殊过程编制。在任何情况下,控制过程必须覆盖从零件接收 到零件发运的所有过程步骤,并识别所有使用的设备以及由相关过程表所定 义的、所有重要的焊接过程参数以及由供应商与顾客认可的非重要参数。控 制计划必须由一个包含生产操作者在内的多功能小组来开发。控制计划必须 与所有相关联的文件材料。诸如作业指导书、流转卡以及FEMA记录保持一 致。所有由组织和顾客定义的特殊特性都必须在控制计划中得到识别、定义 和处理。用以评估过程以及产品特性的样本规模和抽样频次必须与过程表中 所列明的最低要求保持一致. 为了确保顾客的所有要求能被理解并且得到满足,组织必须备有所有与焊接 相关的、以及顾客所引用的标准和规范。并且确保这些标准及规范为最新的 。这些标准和规范包括但不限于由SAE,AIAG.ASTM,ASME,AWS,ISO.通用 汽车、本田、福特、丰田以及克莱斯勒等发布的相关文件材料。组织必须有 一个过程来确保所有来自顾客的或行业的技术标准/规范能得到及时的评审 、分发和实施,并且能根据顾客所要求的计划进行更改。评审应尽快执行, 且不得超过两个工作周。同时,组织必须将评审、实施的过程文件化。应明 确顾客和行业文件是如何获得、在组织内部如何维护、当前的状态如何建立 、有关信息如何在两周内被传递到生产现场的。组织还必须确定由谁来负责 履行这些任务。 焊接组织必须对所有现行过程、返修过程都建立书面的过程规范,在规范中 识别包含相关操作参数在内的所有过程步骤,例如被相关过程表所规定了的 操作参数。同时,组织不应仅仅只定义这些参数,还必须定义其操作公差以 维护过程控制。这些过程规范可以采用作业指导书、作业卡、参数设定表单 或其他类似的文件.

CQI-15-2010英中

CQI-15Special Process: Welding System Assessment特殊过程:焊接系统评估ABOUT AIAG 关于 AIAGPurpose Statement 目的声明 Founded in 1982, AIAG is a globally recognized organization where OEMs and suppliers unite to address and resolve issues affecting the worldwide automotive supply chain. AIAG’s goals are to reduce cost and complexity through collaboration; improve product quality, health, safety and the environment; and optimize speed to market throughout the supply chain. 美国汽车工业行动集团(AIAG)成立于 1982 年,是由 OEM 厂商和供应商联手组建的一家全球公认的著名机构,旨在体现并解决影响全球汽车供应链的诸多问题。

AIAG 的目标是通过相互协作,降低产品的成本及复杂性;提高产品质量,改善员工健康、安全与环境;并优化产品在整个供应链范围内的上市速度。

AIAG Organization AIAG 组织构成 AIAG is made up of a board of directors, an executive director, executives on loan from member companies, associate directors, a full-time staff, and volunteers serving on project teams. Directors, department managers, and program managers plan, direct and coordinate the association’s activities under the direction of the executive director. AIAG 由董事会、一名执行董事、多名来自成员公司的贷款事务高级管理人员、多名副董事、一位全职职员以及为项目团队服务的志愿者组成。

cqi焊接标准

CQI-15 是由汽车工业Action Group(AIAG)制定的焊接质量管理标准。

其主要内容包括焊接过程控制、焊接评估和焊接人员的培训和认证等方面。

具体来说,CQI-15 标准主要包括以下几个方面:

1.焊接过程控制:要求企业建立焊接过程控制计划(WPCP),并对焊接过程进行记录

和分析。

WPCP 应该包括焊接设备维护、焊接参数的控制和校验、焊接作业环境的控制等方面。

2.焊接评估:要求对焊接质量进行定量评估,并根据评估结果采取相应的纠正和预防

措施。

具体评估方法包括焊缝外观评估、焊缝尺寸评估、焊接强度测试等。

3.培训和认证:要求企业对焊接人员进行培训和认证,确保他们具有足够的技能和知

识来执行焊接作业。

培训和认证内容包括焊接基本知识、WPCP 的编制和执行、焊接质量控制等方面。

CQI-15 标准的实施,可以帮助企业确保焊接质量和一致性,降低焊接成本和缺陷率,提高生产效率和客户满意度。

iatf16949产品审核检查表

加工孔面粗 Ra3.2 以下

加工孔面粗 Ra1.6 以下

角度

15° ± 1°

高度

5.6± 0.3

φ 8.2加工孔

+0.03

2-φ 8.2 +0.01

流道部

+0.25

全周-φ 3.6 +0

缺

陷 分

检测器具 n= 1

2

3

4

5

6

7

8

9 10 FP 备注

类

C 目视 2

B 目视 2

B 目视 2

B 目视 2 B 目视 2

+0.08

2.45 ± 0.08 0

-0.08

17.6加工面深度 +0.16

17.6 ± 0.16 0

-0.16

圆锥高度

+0.08

12.4 ± 0.08 0

-0.08

φ 48加工孔深度 +0.16

19.6 ± 0.16 0

加工面位置

-0.16 +0.+160.3

11 ± 0.16 0

-0.16

通·+止+0.023+.510.03

A A ± +0.01.502

2

通·止

A

A

A

A 三次元

A

A A ± +0.01.502

A

A 专用夹具

A

A 线性量规

A

A

2

A 面粗 2

A

A 三次元

A

A ± +0.01.502

2

PIN GAUGE

A

2

通·止

A

2

PIN GAUGE

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南

客观证据

不适用

满意

不满意

需立即 纠正

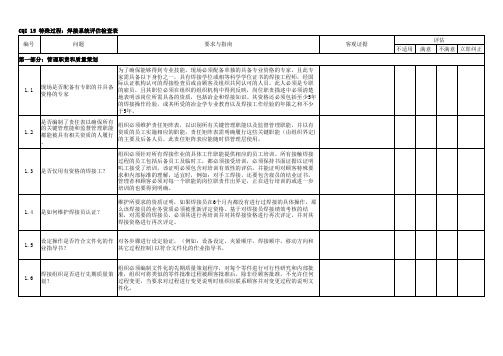

第一部分:管理职责和质量策划

为了确保能够得到专业技能,现场必须配备单独的具备专业资格的专家。且 此专家需具备以下身份之一:具有焊接学位或相等科学学位证书的焊接工程 师;经国际认证机构认可的焊接检查员;或由顾客及组织共同认可的人员。此 人必须是专职的雇员,且其职位必须在组织的的组织结构中得到反映。岗位 职责描述中必须清楚地表明该岗位所需具备的资质,包括冶金和焊接知识。 其资格还必须包括至少5年的焊接操作经验,或其所受的冶金学专业教育以 及焊接工作经验的年限之和不少于5年。

1.3

是否仅用有资格的焊接工?

组织必须针对所有焊接作业的具体工作职能提供相应的员工培训。所有接触 焊接过程的员工包括后备员工及临时工,都必须接受培训。必须保持书面证 据以证明员工接受了培训,该证明必须包含对培训有效性的评估,并能证明 对顾客特殊要求和内部标准的理解。适宜时,例如:对手工焊接,还要包含 雇员的结业证书。管理者和顾客必须对每一个职能的岗位职责作出界定,正 在进行培训的或进一步培训的也要得到明确。

1.1

现场是否配备有专职的并具备资格的专 家?

1.2

是否编制了责任表以确保所有的关键管理 组织必须维护责任矩阵表,以识别所有关键管理职能以及监督管理职能,并 能和监督管理职能都能被具有相关资质的 以有资质的员工实施相应的职能。责任矩阵表需明确履行这些关键职能(由 人履行? 组织界定)的主要及后备人员。此责任矩阵表应能随时供管理层使用.

1.4

是如何维护焊接员认证?

维护所要求的资质证明。如果焊接员在6个月内都没有进行过焊接的具体操 作,那么该焊接员的业务资质必须被重新评定资格。基于对焊接员焊接绩效 考核的结果,对有需要的焊接员,必须其进行再培训并对其焊接资格进行再 次评定.并对其焊接资格进行再次评定. 对各步骤进行设定验证,(例如:设备设定,夹紧顺序,焊接顺序,移动方向 和其它过程控制)以符合文件化的作业指导书。 组织必须编制文件化的先期质量策划程序。对每个零件进行可行性研究和内 部批准。组织可将类似的零件定义为零件族来完成上述的研究与批准程序。 当这个零件批准过程被顾客批准后,除非经顾客批准,不允许任何过程变 更,当要求对过程进行变更说明时组织应联系顾客并对变更过程的说明文件 化

1.5

设定操作是否符合文件化的 作业指导书?

1.6

焊接组织是否进行先期质 量策划?

1

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南 组织必须编制并运用一个文件化的FMEA程序(潜在失效模式及后果分析)并 确保FMEA程序得到更新以确保能反映现有的零件质量状态.FMEA必须按每 个零件或零件族编制,或针对特定过程,为每个特定过程编制。在任何情况 下这些FEMA应覆盖从零件接收到零件发运的所有过程步骤,以及组织所定 义的所有关键焊接过程参数.FEMA程序必须由一个多功能小组来开发。所有 由组织和顾客定义的特殊特性都必须在 FMEA中得到识别、定义和处理. 组织必须编制和使用文件化的控制计划程序,并确保这些控制计划得到更 新,以反映当前的控制。控制计划必须按每个零件或零件族编制或针对特殊 过程,为每个特殊过程编制。在任何情况下,控制过程必须覆盖从零件接收 到零件发运的所有过程步骤,并识别所有使用的设备以及由相关过程表所定 义的、所有重要的焊接过程参数以及由供应商与顾客认可的非重要参数。控 制计划必须由一个包含生产操作者在内的多功能小组来开发。控制计划必须 与所有相关联的文件材料。诸如作业指导书、流转卡以及FEMA记录保持一 致。所有由组织和顾客定义的特殊特性都必须在控制计划中得到识别、定义 和处理。用以评估过程以及产品特性的样本规模和抽样频次必须与过程表中 所列明的最低要求保持一致. 为了确保顾客的所有要求能被理解并且得到满足,组织必须备有所有与焊接 相关的、以及顾客所引用的标准和规范。并且确保这些标准及规范为最新的 。这些标准和规范包括但不限于由SAE,AIAG.ASTM,ASME,AWS,ISO.通用 汽车、本田、福特、丰田以及克莱斯勒等发布的相关文件材料。组织必须有 一个过程来确保所有来自顾客的或行业的技术标准/规范能得到及时的评审 、分发和实施,并且能根据顾客所要求的计划进行更改。评审应尽快执行, 且不得超过两个工作周。同时,组织必须将评审、实施的过程文件化。应明 确顾客和行业文件是如何获得、在组织内部如何维护、当前的状态如何建立 、有关信息如何在两周内被传递到生产现场的。组织还必须确定由谁来负责 履行这些任务。 焊接组织必须对所有现行过程、返修过程都建立书面的过程规范,在规范中 识别包含相关操作参数在内的所有过程步骤,例如被相关过程表所规定了的 操作参数。同时,组织不应仅仅只定义这些参数,还必须定义其操作公差以 维护过程控制。这些过程规范可以采用作业指导书、作业卡、参数设定表单 或其他类似的文件.

客观证据

不适用

满意

不满意

需立即 纠正

1.7

焊接的FMEA是否是最新的, 并与现有的过程相一致?

1.8

焊接过程控制计划是否得 到更新,以反映当前的过 程状态?

1.9

所有与焊接相关的以及 参考的规范是否都为最 新的,并可得到?例如 SAE, AIAG, ASTM ASME, AWS_ I50 通用汽车、本田、福 特、丰田以及克莱斯勒 等

1.10

所有现行的过程是否有 书面的过程规范?

2

CQI-9Special Process: Heat Treat System Assessment Version 3, Issue 10/11

特殊过程:焊接系统评估

评估

问题编号

问题

要求与指南 组织必须在初始过程批准、任何过程设备撤迁之后、或任何设备/参数的大 的更改后、对每一个过程进行过程能力研究,组织和客户必须定义什么是大 的过程更改。初始过程能力研究必须针对由工作范围所定义的以及与顾客要 求相一致的每一条生产线中的所有焊接过程进行。当顾客没有要求时,组织 必 须建立一个衡量过程能力的可接受范围。一旦能力指数不能满足顾客要求或 超出了所制定的接受范围,必须立即建立纠正措施计划以明确要遵循的步骤 。 一条焊接生产线可能包含了集成焊接工艺性能的整套设备,例如:焊接元件A 和B面的固定决定了另一个焊接元件A和B面的固定或其他许多的设备。性能 研究技术应包含控制计划中所规定的极限样本的所有条件且此控制计划应能 满足客户的所有要求。例如二任何公差的组合都需由过程表所定义。 针对产品以及过程进行的适时分析能对预防 缺陷提供十分重要的信息组织应建立一个系统以便能适时地收集、分析产品 或基本过程数据,并作出反馈.分析方法必须包含对产品或过程参数的目前 趋势或历史数据的分析,组织必须确定哪些参数应包含在这些分析之内。 应对焊接过程控制系统进行管理评审。管理评审必须包括探测失控或警报的 情况的结果。评审焊接控制系统的过程必须文件化并被记录在控制计划中。 内部评估必须根据AIAG的WSA每年至少进行一次。出现的问题必须能及时 地得到解决。 质量管理体系必须包含一个过程对顾客或任何其他组织关注问题进行记录、 评审和处理,必须须使用一个严格的问题解决过程。