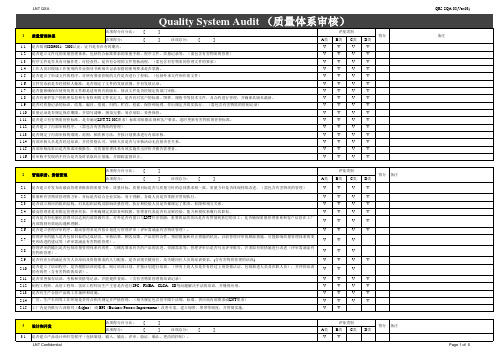

制造业工厂用专业版产品品质系统稽核全表

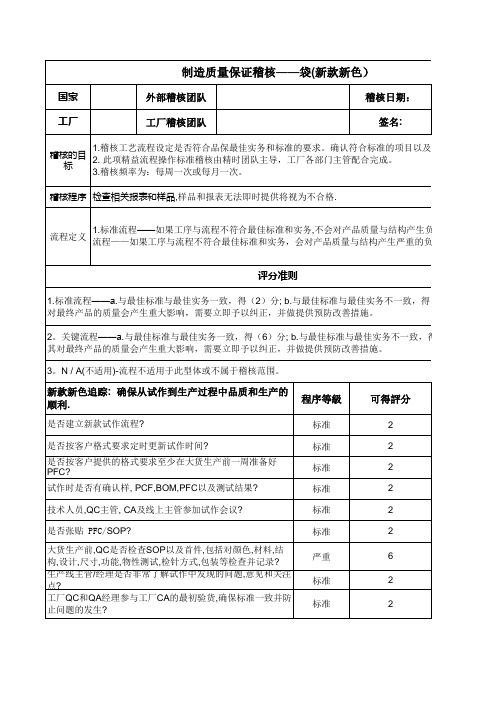

新款产品质量稽核评分表

流程定义

1.标准流程——如果工序与流程不符合最佳标准和实务,不会对产品质量与结构产生负面影响。2.关键 流程——如果工序与流程不符合最佳标准和实务,会对产品质量与结构产生严重的负面影响。

评分准则

1.标准流程——a.与最佳标准与最佳实务一致,得(2)分; b.与最佳标准与最佳实务不一致,得(0)分。由于其 对最终产品的质量会产生重大影响,需要立即予以纠正,并做提供预防改善措施。

标准

2

大货生产前,QC是否检查SOP以及首件,包括对颜色,材料,结 构,设计,尺寸,功能,物性测试,检针方式,包装等检查并记录?

严重

6

生产线主管/经理是否非常了解试作中发现的问题,意见和关注 点?

标准

2

工厂QC和QA经理参与工厂CA的最初验货,确保标准一致并防 止问题的发生?

标准2。关键流程——a.与最佳标准与最佳实务一致,得(6)分; b.与最佳标准与最佳实务不一致,得(-6)分。由于 其对最终产品的质量会产生重大影响,需要立即予以纠正,并做提供预防改善措施。

3。N / A(不适用)-流程不适用于此型体或不属于稽核范围。

新款新色追踪: 确保从试作到生产过程中品质和生产的 顺利.

(附注):

0.0%

22

的项目以及需要改进的项目. 成。

与结构产生负面影响。2.关键 产生严重的负面影响。

不一致,得(0)分。由于其 务不一致,得(-6)分。由于 。

評比

0

程序等級

是否建立新款试作流程?

标准

可得評分 2

是否按客户格式要求定时更新试作时间?

标准

2

是否按客户提供的格式要求至少在大货生产前一周准备好 PFC?

标准

2

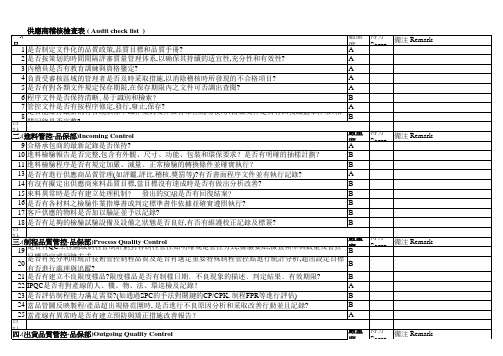

供应商稽核检查表

A B B B A 严重度 得分 备注 Remark Score A A B B B A B 严重度 得分 备注 Remark Score A B B B B A B A 严重度 得分 备注 Remark Score A B B B 严重度 得分 备注 Remark Score

50 51 52 53 54 55 56 57 58 合计 九.(交货,成本和服务-采购)Delivery, Cost & Service 59 是否有如期按客户订单或排程交货? 60 制造设备之产能是否能满足客户之需求及是否有能力处理紧急订单? 61 是否有成本分析作业程序(损耗成本&材料成本)并评估报价的准确性? 62 是否有拟定持续降低成本之书面计划及达成状况报告?有否拟定目标予以管控? 63 是否能提供正确的周期库存报表与及时准确交期的随货提供送货单及发票? 合计 十.(产品设计管控-工程部)Design Control 64 各种产品的样品是否有保留,是否能够随时取出,颁发的文件是否有记录 有无书面之工程变更管控流程并遵照执行,相关记录是否完整?是否对工程变更进行导入前之评估?工 65 程变更前后的产品或材料是否有明确规定如何处理? 66 是否对工程变更进行评审,并在执行前得到专人的批准? 67 工程变更通知单一经批准是否及时分发到所有相关的部门? 68 作废的设计文件是否从生产和相关的使用部门中回收清除? 69 工程部门是否对对生产线之不良及品保发现之不良进行分析及控制? 合计

供货商稽核检查表 ( Audit check list ) 是否制定产品拿取,存放,包装和运输规范的程序文件? 易燃性,腐蚀性和有毒性材料是否被妥善保存和隔离? 仓库有没有进行整体规划,有没有合格合区、不合格区与待验区,是否清楚标示 是否按照材料业界标准对仓库温湿度进行监控及规定相应的储存期限? 是否定期对库存材料状况进行稽核, 以保证及时发现材料变异? 是否对产品包装,保存和制程标识进行控制,以保证符合产品规格要求? 是否对最终检验和测试后的产品数量进行确认? 是否按照先进先出控制物料进出? 仓库物料之摆放是否规定(堆放的高度,与地面墙壁,窗口之隔离),物料是否能防雨淋,日晒?

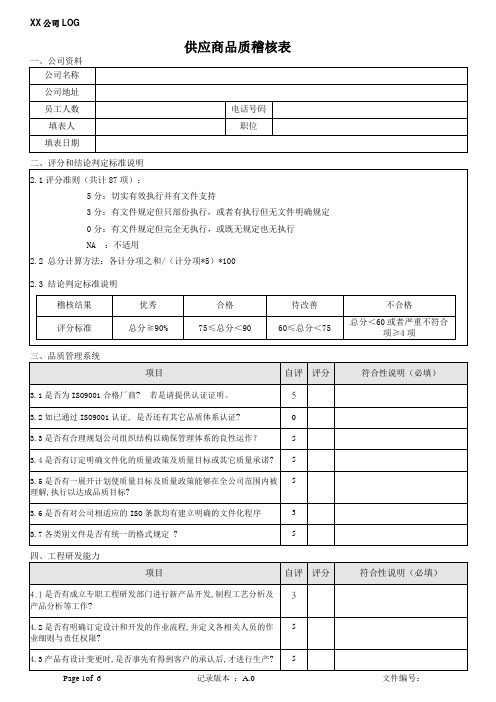

供应商品质稽核表

二十、稽核结果

自评得分

稽核得分

严重不符合项

稽核结果

稽核人

稽核日期

符合性说明(必填):

8.5检验作业是否依照正确版本SOP规定之步骤及检测项目而进行?

8.6对须检验的重要材料是否要求供货商每批提供出货检测报告并进行核对确认?

8.7是否保存材料出厂保证书,测试报告及定义追溯方式?

8.8是否有明确区分待验品,已验良品及已验不良品?

8.9是否所有的来料检验不合格批和上线后使用不合格时均有发出SCAR进行改善与追踪?

14.2包装与运送是否具有可追溯性?

14.3所有检验工作及记录是否由品管部门监督及管制?

十五、文件管制

项目

自评

评分

符合性说明(必填)

15.1文件是否为最新、合法与有效,并予以适当管理(例如总览表与管制方式等)?

15.2文件的管制是否延伸到供货商及客户?

15.3会签核准程序之权限是否明确定义?文件建立、发行、修订的程序是否明确?

7.4库存是否账物一致?

7.5库房环境是否有良好监控,并符合要求?

八、进料管制

项目

自评

评分

符合性说明(必填)

8.1原物料及零件是否有明确定义规格与允收标准?

8.2进料检验管制,其步骤与检验项目为何?

8.3是否订定各类别材料之作业指导书与检验判定规范?

8.4是否依材料类别及检测项目订定明确合理的抽样计划?

10.6现场作业区是否保持良好整洁环境?(定期清扫之规则与权责为何?)

10.7无尘室管理规定是否被建立且确实执行?(人员穿着、禁止物品、设备修补维护等)

制程品质保证稽核表

確認 /Check de by:

表單編號: FCFA4050

___

日期/DATE: _______________

IPQA AUDITING/製程品質保證稽核

Note / 備注

8:00~ 12:00~ 16:00~ 20:00~ 24:00~ 4:00~

12:00 16:00 20:00 24:00 4:00 8:00

℃

%

核准/ApprovIPQA AUDITING RECORD/製程品質保證稽核表

生產線/PRODUCTION LINE:□ 1 □ 2 □ 3 □ 4 □ 其它/ELSE: ___________ AUDITING ITEMS 稽核項目

各製程之作業指導書是否在作業者周圍? Is Instruction around operators? 機台操作說明書是否放在機台上? Is M/C Operating Instruction placed on machine? 機台操作說明書&作業指導書是否有被作業人員塗改? Have M/C Operating Instruction & Instruction been modified by operators? 作業人員是否遵循作業指導書作業? Do Operators follow Instruction? 作業人員是否有帶手套及靜電環? Do operators wear glove & ESD wrist? 機台保養是否確實,並且記錄? Is M/C maintenance performed & recorded? 首件檢查是否確實,並且記錄? Is first article inspection performed & recorded? 烙鐵溫度是否符合規定,並且記錄? Are iron temperatures within spec. & recorded? 教育訓練卡是否在作業人員周圍,並通過該製程站認可通過? Are training card around operators who have been qualified by that process? 錫膏冷藏溫度(4~8℃)及攪拌時間(1分鐘)是否符合規定? Are solder paste frige temp.(4~8℃)& disturbing time (1min.)within spec.? 錫膏型號是否與作業指導書符合? 開瓶時間是否超過12小時? Is solder paste model correspondance with Instruction? Over 12 hrs after open? SMT鋼版擦拭是否符合規定,並且記錄? Are SMT stencil wipe rate correspondance with spec.& recorded? 迴風爐`錫爐`BGA安裝&拔取溫度曲線是否有量測且正確,並放置在機台上? Are reflow,wave-soldering,installer & remover profiles measured and placed on M/C? 迴風爐後使用X-Ray檢驗30pcs BGA.如不良超過3pcs,即發出品質異常回饋單. Inspect 30pcs BGA after reflow with X-Ray, issue CAR immediately if over 3 defects. 機種標籤是否符合BOM? Is PCBA label correspondence with BOM? 接地系統及空調機是否有記錄? Is ground monitoring system and air conditioning recorded? SDRAM(SGRAM)是否使用同一廠商? Is same supplier's SDRAM(SGRam) used? 是否在零件上有極性記號(限ATI)? Is there any polarity marking on components?(ATI) 庫房溫濕度是否在18~28℃&<70%?Is warehouse temp. & humidity within 18~28℃&<70%. 散熱塊(11.02~12.18kg/cm)螺絲(4.03~5.18kg/cm)扭力是否符合規格? Is heatsink(11.02~12.18kg/cm) and screw(4.03~5.18kg/cm) torque within spec? 稽核者/日期(Audited by Date)

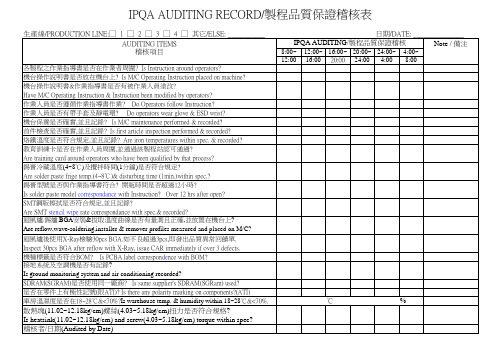

供应商稽核评鉴表

廠商名稱 Vendor Name: 評鑑日期 Audit Date: 總分 Total Score: 判定 Judgment : 項目Category評鑑內容 Judgment Items評鑑說明 Judgment Description 評鑑等級 Level得分 ScoreP r o c e s s & E n g i n e e r i n g 製程&工程式控制管能力1. 新產品開發能力(自行開發或委外)What is your new product research & development capability (In-house or outsourced)?可自行开发新产品模具,并有相关的程序文件 (CH-QP70-06)2. 新產品開發控管能力How is a new product being released and controlled from the planning stage to final mass production?有 见文件CH-QP70-603. 新產品研發過程中是否有考慮到環保制程及有害物質的禁用 (RoHS)Is the concept of green procurement and restricted usage of hazardous substances well considered during new productdevelopment?(RoHS)有,新产品都会送样去第三方检测ROHS 相关物质;4. 客戶規格工程驗證能力 (Cpk,GR&R..etc)Capability in verifying and testing customers’ requirement(Cpk,GR&R..etc)有,见文件CH-QP70-065. 新材料引進是否有標準承認及關驗證程序Any formal procedure on introduction of new material, parts, or tooling?有,6. 製程SOP 改善是否落實 When there is a change of SOP for a particular process, is the change followed thoroughly by all related personnel?有7. 製程各站是否依工單落實控管 Are all stages of the manufacturing process strictly follows the specification stated on the batch card?依《成型作业指导书》落实管控8. 生產設備是否依標準作業落實控管How do you make sure that the operation of the production equipment is being performed based on the standard operating procedure?依设备控制程序(CH-QP60-02)9. 製程是否有外包作業/外包作業控管能力Any outsourced production process? If yes, how do you control and verify their process capability?我司无任何外包作业項目Category評鑑內容Judgment Items評鑑說明 Judgment Description 評鑑等級 Level得分 ScoreP r o c e s s & E n g i n e e r i n g 製程&工程式控制管能力10. 製程良品、不良品是否明顯區隔Any distinct segregation between OK items and non-conforming items during the production process?有,见现场均有标识区分11. 製程上是否有引用SPC 方法來管控?Are SPC methods implemented to monitor the production process?有,SPC 作业规范12. 相關組織架構分工是否明確Is there an organization chart that clearly specifies the tasks and responsibilities?有,见质量手册(CH-QM-001)Q u a l i t y S y s t e m s品保系統控管能力13. 品保體系是否經過第三者驗證Has the quality system being certified by a third party?每年一次北京泰瑞特认证公司到我司审查验证;14. IQC 是否訂有檢驗計畫&檢驗規範(是否包含RoHS 之檢驗規範) Does IQC have an inspection plan and judgment specification that including of RoHS inspection spec .?有,进料检验作业规范(CH-WI-007),且要求供应商每年提供一次原材料的第三方检测的ROHS 报告;15. IQC 檢驗&表單作業是否落實How to make sure the integrity of IQC inspection?有,见原物料检验单16. IQC 良品、不良品區隔及異常追蹤是否落實Any distinct segregation between IQC inspected ok items and non-conforming items? How are non-conforming items being treated?有,见现场标识17. 抽樣計畫是否有明確定義?Are the sampling plans for inspections clearly defined?有,见文件CH-WI-01518. 是否有IPQC 來稽查製程作業及追蹤改善Is there IPQC to audit the process operations and to follow up on continuous process improvements?有IPQC 巡回检验,每小时一次并记录于《巡检日报表》上若有异常并开立制程异常分析改善报告追踪改善;19. IPQC 檢驗&表單作業是否落實How to make sure that the IPQC inspection is thoroughly carried out?有,如《巡检日报表》有按规定执行20. 成品檢驗是否訂有規範&檢驗規範Any inspection procedure and specification for acceptance criteria for finished product?有,如塑胶卷轴检验作业规范項目Category評鑑內容Judgment Items評鑑說明 Judgment Description 評鑑等級 Level得分 ScoreQ u a l i t y S y s t e m s 品保系統控管能力21. 出貨檢驗是否訂有規範&檢驗規範Any inspection procedure and specification for out-goinginspections?有,出货检验作业规范22. 信賴性檢驗作業及規範是否完整Any procedure and testing criteria on reliability testing?有,如塑胶卷轴检验作业规范23. 供应商是否有RMA 的管控流程?Do you have a RMA procedure?有24. 客訴處理時效及有效性是否良好How are customer complaints being handled?有,详见客诉处理单S t o r a g e a n d L o g i s t i c s 物流系統控管能力25. 倉儲管理良品、不良品是否區隔完整(RoHS 如何區別?)Any distinct segregation between ok and non-conforming items in storage or warehouse?(How to differentiate RoHS?)有相关区域标识,详见现场26. 出貨物流是否建立Barcode 系統管制,此系統能否與客戶Barcode 系統相容?Is there a barcode scanning system to control and confirmoutgoing shipment of customer orders? If so, is the barcode system corresponds to customers’ s ystem?我司出货物流是以生产批号和出货日期管制的27. 出貨管制作業能否確保符合客戶所需Does the procedure ensure that the final shipment conform to all customer’s requirement?能符合所需28. 倉儲存放作業是否依規範執行Are there procedures for handling, storing, packaging and delivery of product? How do you check the execution of the procedure?是,见文件<仓储管理办法》 CH-WI-022;29. 供應商是否使用正式的,檔化的全面經營計劃,包括短期和長期目標和計劃Does the company have a short term and long term operational goal or target that is recognizable in the official documentation?是項目 Category評鑑內容Judgment Items評鑑說明Judgment Description評鑑等級 Level得分 ScoreE n v i r o n m e n t a l (H SF ) M a n a g e m e n t 綠色環境(有害物質)系統控管能力30. 供應商送樣承認時,如何保證不含有環境管理物質。

QSA内部品质稽核查核总表

评定人记录 – 实施证据

在工装和量具的设计、制造和全部尺寸测量过程中, 是否 可得到适当的技术资源

如果工装的某些工作被分包, 是否建立了跟踪和监控系 统

供方是否有其它质量体系要求需要在现场进行审核

要素 合同评审

评定人记录

结果

评审

问

题

供方是否对标书、合同或订单进行评审, 以确保所有要求 已被理解并能够满足, 任何出现误解和不一致的情况在 合同或订单接受前已得到解决

克莱斯勒特殊要求

评定人记录

结果

问

题

在产品初始阶段是否使用了克莱斯勒公司产品保证计划 PAP 或

产品质量先期策划和控制计划 APQP

评定人记录 – 实施证据

特殊特性是否用 S、N 、T 和 H 符号进行标识, 并且使用必要的 测量系统进行分析

如果产品制造需要, 供方是否能证明已掌握以下标准的有关知 识 SPF—安全; EPF—排放; NPF—噪音; T—PF 防盗; HPS—9336

评定人记录

结果

4.2.2

问

题

质量体系程序

质量手册的每个要素是否都有足够的程序文件第二层次

支持

评定人记录 – 实施证据

质量策划

质量策划过程是否与质量体系的所有其它要求相一致, 并以适当的型式形成文件, 是否适当考虑了与下列活动 有关的质量体系要素: - 确定并配备所有检验和生产/服务所需的资源

- 承担设计和过程可行性的研究

对于确定为高风显或难于生产的所有产品是否在 12 月或更长时 间进行一次过程认定

对于所有中、低风险的零件, 供方是否执行了过程认定 在建立 C1 之前, 过程认定 PSO 是否完成

是否有证据证明在提交生产件批准程序 PPAP 前, 过程认定 PSO 已得到批准

电子制造业IQC工序稽核检查表

9

零件剪脚方法、动作是否正确,是否有剪伤锡点,剪完后是否有检查其脚长

10

烙铁海绵是否定时清洁并保持适量水分,烙铁头是否干净

11

后加元件是否标示位置、规格,是否通知IPQC进行首件检查

12

流水线上不同工位的放板方向和位置是否有规定区分,保持整齐和间隔均匀、适当

13

下班时传送带线上是否有留板现象

2

外观相同或相似零件是否编排于不同工位

3

物料盒、待处理零件盒是否有标示

4

待插物料是否有明确的工位区分 如:划线或放置于固定盒内

5

是否实施互检,个人作业不良记录中是否有记录互检不良

6

开线、转线、换料、加料和捡起零件是否核对其正确性再用

序号

稽核检查内容

评分

标准

7

组长或物料员在转线时是否对各工位使用的物料进行核对

4

补件修板人员是否经培训合格后指定的专人作业,修补后是否作颜色责任标记位置 是否修补有记录

5

小锡炉温度和浸锡时间是否符合规定

6

是否有私自调整烙铁温度的现象,烙铁温度是否符合要求

7

剪脚作业是否有防“飞脚”措施,零件脚是否飞出防护罩 防护罩内是否放有其它半成品

8

剪钳是否有定时检查刀刃记录

序号

稽核检查内容

PCB是否采用细针定小孔的方式定位

10

钢网是否有合格标签 是否按作业指导书要求加厚和封钢网

11

是否按时清洗钢网、刮刀、搅刀 丝印台、工作台是否有保持干净、整洁,无任何锡膏残留

12

是否在PCB放入前按规定要求用不脱毛的碎布擦拭钢网 ≤3PCS擦一次

13

作业员是否对完成品进行100%自检

供应商质量管理系统稽核表

43210一质量系统要求(总分:24分)1、公司组织架构及品保组织与权责是否明确?2、公司是否有质量方针、质量目标?3、质量目标的达成状况是否定期检讨?4、是否定期执行内部质量稽核及管理评审?5、稽核结果是否确实采取矫正及预防措施并进行跟催落实?6、新员工,在职作业人员及特定人员有定期的培训?二文件管制(总分:16分)1、文件,记录是否有受控管制?2、文件的修定\变更/过期及作废程序是否明确且依照执行?3、有无建立文件总览表以管制文件的版次最新?4、对外来文件(客户图纸或规格书)如何管理?三产品设计与开发(总分:20分)1、是否有明确的设计开发流程及程序?2、是否有建立新产品试产流程及程序且被效执行?3、在产品开发阶段,是否与客户进行充分沟通并确保了解客户之需求?4、产品设计完成后,是否有进行相关可靠性试验以确保产品之可靠性?5、产品设计完成后,样品是否有得到客户的承认后进行量产?四采购及进料检验(总分:32分)1、供应商是否有建立选择及评审的流程及程序?2、有无建立及维持合格供应厂商名录?3、有无实施供货商评鉴及定期考评并活用考评结果?4、有无进料检验的规范/标准并依规范实施?5、进料检验是否依抽样计划实施?6、进料质量有无进行统计与管制?7、进料检验区的规划:待检品/合格品/不合格品的标示/隔离是否明确合理?8、不合格材料的处理流程是否明确?五制程管制(总分:44分)1、有无制程管制及制程检验作业程序?2、所有制程是否均有作业指导书且依指导书执行?3、批量生产前是否有进行首件检查?合计合计稽核内容评分说 明 合计合计合计供应商质量管理系统稽核表4、有无制程检验的标准且依标准实施?5、制程中的不合格品是否有处理流程且被有效执行?6、设备是否有建立清单且有效的执行保养维护?7、生产现场各区域是否标识明确?8、生产过程物料,半成品,成品状况是否有效的识别?未检查及待检查产品状态是否识别清楚?9、制程中是否实施产品相关的可靠性的试验?有无定期的可靠性试验计划?10、生产过程产品的批号,系列号是否可保持追溯性?作业及检验记录是否及时实际的记录及保存?11、工程变更后,是否实时变更作业指导书等文件?六最终检验(总分:32分)1、有无最终检验的作业程序2、有无成品检验规范或标准或检验指导书?3、检验区的规划是否明确?待检品/合格品/不合格品如何标示区隔?4、成品检验不合格品的处理流程是否明确?重工品是否经再检验合格方可入库?5、成品质量异常的处理流程是否明确且有执行?6、是否有执行100%的检验?QA是否有按抽样标准执行抽检?7、每一制造批的检验记录有无保存且均可追溯?8、成品检验月/周报有无统计并采取改善措施?七库存及出货管理(总分:32分)1、仓库各区域规划是否清楚、合理?2、产品摆放是否合理?(有无堆栈高度规定?)3、可否确保未经最终检验合格不予入库与出货?4、物料领、发、退料等核准权责是否订定?退料后材料如何管理?5、库存品保存期限的规定有无订立?超期限品如何处理?6、出货时是否均添附检查记录表?7、库存管理是否依“先进先出”原则?如何管制?8、出货检查是否有合格标示?相关文件与包装上须有合格之识别?八客户抱怨处理(总分:16分)1、客户抱怨处理是否有建立流程及程序,其时效如何管制?2、是否有建立客诉清单?其客诉资料是否有效管控及传达一线?3、客户抱怨的对策是否确实实施并予以追踪?4、是否定期汇总检讨客户抱怨及内部异常并采取改善措施九:仪校管理 (合计:24分)1、是否有仪校管理流程及文件?2、所有测量设备是否均经过有效的校准且标示有效期?合计合计合计合计3、是否有建立仪器清单且对有效期进行管控?4、异常的仪器是否有识别?是否有继续使用?5、修后仪器是否均经过校准合格才纳入使用?6、所有仪器是否有定期进行有效的维护与保养? 分值43210 评鉴得分(M)M ≥9075≦M <9060≦M <742.ISO 质量系统:评鉴得分= *100(分)等 级3.等级评定:备注: 1.评分基准:评 分 标 准 有制度,且依制度实施,结果有记录有制度,且依制度实施,结果无记录无制度,但有实施且有记录 有制度依循,但未实施无制度,亦未实施M <60A B C D。

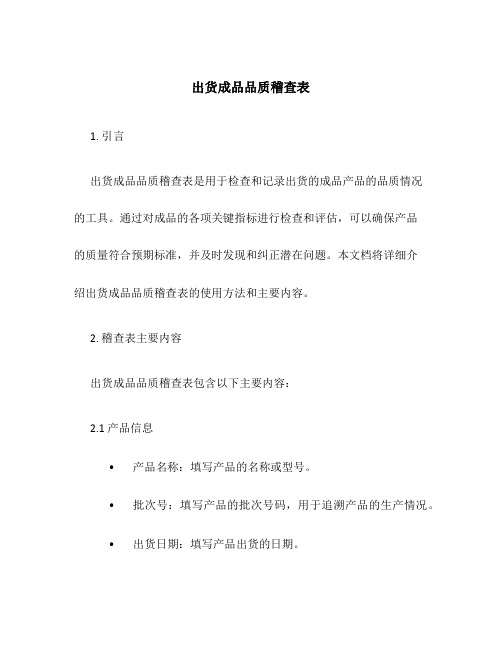

出货成品品质稽查表

出货成品品质稽查表1. 引言出货成品品质稽查表是用于检查和记录出货的成品产品的品质情况的工具。

通过对成品的各项关键指标进行检查和评估,可以确保产品的质量符合预期标准,并及时发现和纠正潜在问题。

本文档将详细介绍出货成品品质稽查表的使用方法和主要内容。

2. 稽查表主要内容出货成品品质稽查表包含以下主要内容:2.1 产品信息•产品名称:填写产品的名称或型号。

•批次号:填写产品的批次号码,用于追溯产品的生产情况。

•出货日期:填写产品出货的日期。

2.2 外观检查•外观完整性:检查产品是否有损坏、划痕、裂纹等外观缺陷。

•外观颜色:检查产品颜色是否与标准颜色相符。

•标识和标签:检查产品是否有正确的标识和标签。

2.3 尺寸和重量•尺寸:测量产品的长度、宽度、高度等尺寸是否符合要求。

•重量:测量产品的重量是否符合要求。

2.4 功能性能•功能测试:对产品的功能进行测试,确保产品在正常使用条件下能够正常工作。

•性能指标:检查产品的性能是否符合预期指标。

2.5 包装和运输•包装完整性:检查产品包装是否完好无损。

•标签和说明书:检查产品包装中是否包含正确的标签和说明书。

•运输损坏:检查产品在运输过程中是否有损坏情况。

3. 使用方法使用出货成品品质稽查表的步骤如下:3.1 填写根本信息在“产品信息〞局部填写产品的名称、批次号和出货日期。

3.2 外观检查根据产品的外观标准,对产品进行检查,将检查结果填写在相应的检查项中。

3.3 尺寸和重量检查使用相应的工具测量产品的尺寸和重量,并将测量结果填写在相应的检查项中。

3.4 功能性能检查根据产品的功能要求,进行功能性能测试,并将测试结果填写在相应的检查项中。

3.5 包装和运输检查对产品的包装进行检查,确保包装完好无损;检查是否有正确的标签和说明书;检查是否有运输损坏情况,并将检查结果填写在相应的检查项中。

3.6 总结和评估根据填写的检查结果,总结和评估产品的品质情况,确定是否满足出货要求。

供应商稽核检查表

供應商稽核檢查表 ( Audit check list ) 有無文件化的最終檢驗及出貨檢驗程序?是否有檢驗規範及作業指導書? 有無訂定合理之抽樣計劃.對抽樣.檢驗.判定.記錄等作業是否能確實執行? 成品包裝能否有效保護產品及由包裝之標示能否追溯到各工序與使用之材料批號?(及物料本体D/C的追 是否每批出貨均有詳細報告,報告內容是否具體詳實,符合客戶規範? 是否建立与客户间处理质量问题的流程?是否有規定處理客訴的時效性(限期回復改善報告等)?

供應商稽核檢查表 ( Audit check list ) 是否制定產品拿取,存放,包裝和運輸規范的程序文件? 易燃性,腐蝕性和有毒性材料是否被妥善保存和隔离? 倉庫有沒有進行整體規划,有沒有合格合區、不合格區與待驗區,是否清楚標示 是否按照材料業界標准對倉庫溫濕度進行監控及規定相應的儲存期限? 是否定期對庫存材料狀況進行稽核, 以保証及時發現材料變异? 是否對產品包裝,保存和制程標識進行控制,以保証符合產品規格要求? 是否對最終檢驗和測試后的產品數量進行确認? 是否按照先進先出控制物料進出? 倉庫物料之擺放是否規定(堆放的高度,與地面牆壁,窗口之隔離),物料是否能防雨淋,日晒?

A B B B A 嚴重度得分 嚴重度 A A B B B A B 嚴重度得分 嚴重度 A B B B B A B A 嚴重度得分 嚴重度 A B B B 嚴重度得分 嚴重度 備注 Remark

備注 Rem0 51 52 53 54 55 56 57 58 合計 交貨,成本和服務 採購)Delivery, Cost & Service 九.(交貨 成本和服務 採購 交貨 成本和服務-採購 59 是否有如期按客戶訂單或排程交貨? 60 製造設備之產能是否能滿足客戶之需求及是否有能力處理緊急訂單? 61 是否有成本分析作業程序(損耗成本&材料成本)並評估報價的準確性? 62 是否有擬定持續降低成本之書面計劃及達成狀況報告?有否擬定目標予以管控? 63 是否能提供正確的周期庫存報表與及時準確交期的隨貨提供送貨單及發票? 合計 產品設計管控-工程部 十.(產品設計管控 工程部 產品設計管控 工程部)Design Control 64 各種產品的樣品是否有保留,是否能夠隨時取出,頒發的文件是否有記錄 有無書面之工程變更管控流程并遵照執行,相關記錄是否完整?是否對工程變更進行導入前之評估?工 65 程變更前后的產品或材料是否有明確規定如何處理? 66 是否對工程變更進行評審,並在執行前得到專人的批准? 67 工程變更通知單一經批准是否及時分發到所有相關的部門? 68 作廢的設計文件是否從生產和相關的使用部門中回收清除? 69 工程部門是否對對生產線之不良及品保發現之不良進行分析及控制? 合計

品质体系稽核表(QSA)

V

V

V

V

V

V

V

V

V

V

V

V

是否制订了生产过程中各工序的工艺要求或作业指导书。作业指导书等品质文件是否有版本控制,且在发布前经权责人员确认;作业指导书是否明确地规定所使用的机

5.5 器、装备、工具、治具、材料及程序;作业指导书对作业者是否清楚易懂。是否规定生产方式和每个过程/站别的设立。包装、装货的流程是否符合作业指导书。

V

2.13 是否有生产合格产品的工作场所和设施。

V

2.14 厂区、生产车间等工作环境是否符合相关规定并严格管理。(相关规定包含但不限于法规、标准、供应商内部要求或LNT要求)

V

2.15 工厂内是否推行六西格玛(6sigma) 或 BPI(Business Process Improvement)改善专案,建立绿带、黑带等制度,并贯彻实施。

4.10 进料检验是否按规定进行并做好记录,在进料检验中,是否识别关键和安规原物料,并能检测实施。

4.11 进料检验是否识别材料的有害物质风险大小,并制定不同的监测计划,且能贯彻实施。有无有害物质检测设备。

4.12 对材料及制程中可能污染的产品/辅料,是否有规定风险等级,并制定有害物质检测频率并贯彻实施。

V

V

3.5 是否有针对设计阶段是继续还是停止的量化的测评标准,并有充分的文件资料或报告可以证明。

V

V

3.6 是否建立了阶段检讨流程,以验证整个开发周期直到量产阶段设计的有效性,是否依各阶段所需之文件资料与要求进行,待评审确认后,方进行下一阶段。

V

V

3.7 产品设计相关经验之整理(如:经验学习的方法及记录),是否能给设计人员彼此分享以防止重复问题的再现 。

供应商稽核检查表(1)

得分 是=1 否=0 8.8 8.9 8.10 8.11 当品管图反映制程/产品超出规格范围时, 是否进行不良原因分析和采取改善行动并且记录? 当制程能力不能满足期望值时, 是否及时采取改善措施? 是否定义造成生产停线或停止出货的制程异常或产品发生不良的程度标准并予以文件化? 所有活动的记录是否保持? 1 1 1 1

11.16 11.17 11.18

是否有系统追踪 CAR 执行状况? 是否有相应的负责人对改善措施报告进行评审和批准? 是否监督改善措施预防类似不良发生的有效性?

得分 是=1 否=0 1 1 1

十二、处理、存储、包装、出货

12.1 12.2 12.3 12.4 12.5 12.6 12.7 12.8 12.9 12.10 是否制定产品拿取,存放,包装和运输规范的程序文件? 是否提供防止材料损坏或变异的使用方法? 所有 ESD 敏感材料是否妥善保存在防静电容器中? 易燃性,腐蚀性和有毒性材料是否被妥善保存和隔离? 是否提供可靠的区域存放材料, 以避免材料,半成品或成品的损坏或变异? 是否按照材料业界标准对仓库温湿度进行监控? 是否定期对库存材料状况进行稽核, 以保证及时发现材料变异? 是否对产品包装,保存和制程标识进行控制,以保证符合产品规格要求? 是否对最终检验和测试后的产品数量进行确认? 是否按照先进先出控制物料进出? 1 1 1 1 1 1 1 1 1 1

七、产品实现

7.1 7.2 7.2.1 7.2.2 7.2.3 7.2.4 7.3 7.4 7.5 7.6 是否制定程序文件, 以策划和开发产品实现所需的过程? 在对产品实现进行策划时, 是否确定以下方面的适当内容: 产品的质量目标和要求. 如产品直通率,出货良率 针对产品确定所需的过程,文件和资源的要求 产品所要求的验证,确认,监视,检验和试验活动,以及产品接收标准. 为实现过程及其产品满足要求提供证据所需的记录. 是否确定客户规定的要求,包括对交付及交付后活动的要求? 是否对过程产品的质量状况进行监控, 以日报,周报,月报的形式并运用品管图? 是否定期稽核产品制程, 以确保制程状况与所策划的产品实现过程一致? 制程稽核记录是否保持? 1 1 1 1 1 1 1 1 1

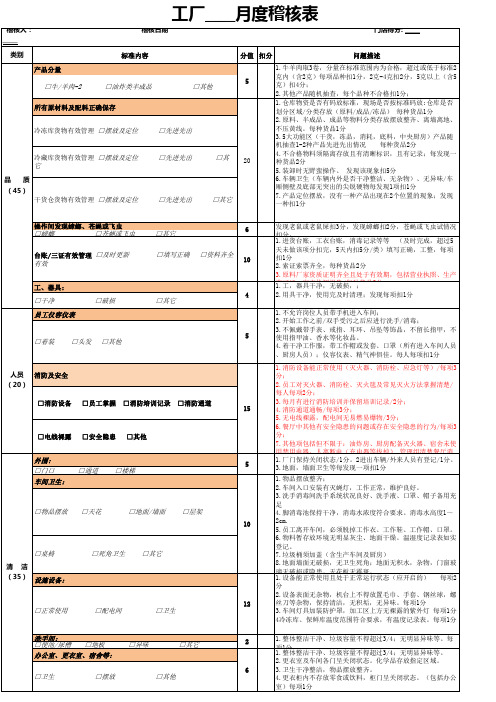

工厂稽核表

□牛/羊肉-2

□油炸类半成品

□其他

5

所有原材料及配料正确保存 冷冻库货物有效管理 □摆放及定位

□先进先出

冷藏库货物有效管理 □摆放及定位 品 质 干货仓货物有效管理 □摆放及定位

□先进先出

□其它

20

(45)

□先进先出

□其它

操作间发现蟑螂、苍蝇或飞虫来自□蟑螂□苍蝇或飞虫

□其它

6

台账/三证有效管理 □及时更新

工厂____月度稽核表

稽核人: 类别 产品分量 稽核日期 标准内容 分值 扣分 门店得分: _____ 问题描述 1.牛羊肉取3卷,分量在标准范围内为合格,超过或低于标准2 克内(含2克)每项品种扣1分,2克-4克扣2分,5克以上(含5 克)扣4分; 2.其他产品随机抽查,每个品种不合格扣1分; 1.仓库物资是否有码放标准,现场是否按标准码放;仓库是否 划分区域/分类存放(原料/成品/冻品) 每种货品1分 2.原料、半成品、成品等物料分类存放摆放整齐、离墙离地、 不压黄线。每种货品1分 3.5大功能区(干货,冻品,消耗,底料,中央厨房)产品随 机抽查1-2种产品先进先出情况 每种货品2分 4.不合格物料须隔离存放且有清晰标识,且有记录;每发现一 种货品2分 5.装卸时无野蛮操作。 发现该现象扣5分 6.车辆卫生(车辆内外是否干净整洁、无杂物)、无异味/车 厢侧壁及底部无突出的尖锐硬物每发现1项扣1分 7.产品定位摆放,没有一种产品出现在2个位置的现象;发现 一种扣1分 发现老鼠或老鼠屎扣3分,发现蟑螂扣2分,苍蝇或飞虫试情况 扣分, 1.进货台账,工衣台账,消毒记录等等 (及时完成,超过5 天未做该项分扣完,5天内扣5分/类)填写正确,工整,每项 扣1分 2.索证索票齐全,每种货品2分 3.原料厂家资质证明齐全且处于有效期,包括营业执照、生产 许可证、官方检测报告/每种货品3分。 1.工,器具干净,无破损,; 2.用具干净,使用完及时清理;发现每项扣1分 1.不允许岗位人员带手机进入车间; 2.开始工作之前/双手受污之后应进行洗手/消毒; 3.不佩戴带手表、戒指、耳环、吊坠等饰品,不留长指甲,不 使用指甲油、香水等化妆品。 4.着干净工作服,带工作帽或发套、口罩(所有进入车间人员 、厨房人员);仪容仪表、精气神俱佳。每人每项扣1分 1.消防设备能正常使用(灭火器、消防栓、应急灯等)/每项3 分; 2.员工对灭火器、消防栓、灭火毯及常见灭火方法掌握清楚/ 每人每项2分; 3.每月有进行消防培训并保留培训记录/2分; 4.消防通道通畅/每项3分; 5.无电线裸露,配电间无易燃易爆物/3分; 6.餐厅中其他有安全隐患的问题或存在安全隐患的行为/每项3 分; 7.其他项包括但不限于:油炸房、厨房配备灭火器、宿舍未使 用禁用电器,人离断电(充电器等拔掉),管理组清楚餐厅消 1.厂门保持关闭状态/1分。2进出车辆/外来人员有登记/1分。 3.地面,墙面卫生等每发现一项扣1分 1.物品摆放整齐; 2.车间入口安装有灭蝇灯,工作正常,维护良好。 3.洗手消毒间洗手系统状况良好、洗手液、口罩、帽子备用充 足 4.脚消毒池保持干净,消毒水浓度符合要求。消毒水高度1~ 2cm. 5.员工离开车间,必须脱掉工作衣、工作鞋、工作帽、口罩。 6.物料暂存放环境无明显灰尘、地面干燥。温湿度记录表如实 登记。 7.垃圾桶须加盖(含生产车间及厨房) 8.地面墙面无破损,无卫生死角;地面无积水,杂物,门窗玻 璃无破损或隐患。天花板无霉斑。 1.设备能正常使用且处于正常运行状态(应开启的) 每项2 分 2.设备表面无杂物,机台上不得放置毛巾、手套、钢丝球,螺 丝刀等杂物,保持清洁,无积垢,无异味。每项1分 3.车间灯具加装防护罩,加工区上方无裸露的紫外灯 每项1分 4冷冻库、保鲜库温度范围符合要求,有温度记录表。每项1分 1.整体整洁干净、垃圾容量不得超过3/4;无明显异味等。每 项1分 1.整体整洁干净、垃圾容量不得超过3/4;无明显异味等。 2.更衣室及车间各门呈关闭状态。化学品存放指定区域。 3.卫生干净整洁,物品摆放整齐。 4.更衣柜内不存放零食或饮料,柜门呈关闭状态。(包括办公 室)每项1分 _____

供应商品质稽核表

供應商稽核评分表

供應商稽核评分表

核準:審核:制訂:

供應商稽核评分表

備注說明: 1-×記號項目表示製作者應提出證明文件. 2-*記號項目表示主要品質因素.需要重點稽核

3-評審得分=(實際各項得分總計/最高各項得分總計340)*100

4-評分等級:A級86-100分;B級76-85分;C級66-75分; D級65分以下(含65分)

5-稽核結果:A級和B級合格, C級需對稽核問題提出書面改善報告并經ONBO接受后可列為合格; D級為不合格,廠商需對不符合項在指定期限內改善并需重新稽核,若在期限內未改善或重新 稽核不合格,則取消合格供應商資格.

6.上表中如有不适用的项目时,全部以满分5分计算.。

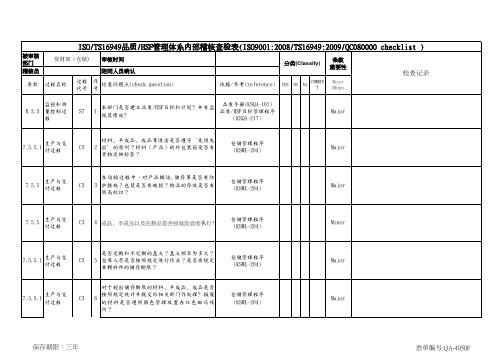

ISO9001TS16949QC080000体系内部稽核查检表

Major

7.5.5

生产与交付 过程

C3

4 成品﹑半成品以及在制品是否按堆放高度执行?

仓储管理程序 (KSML-204)

Minor

7.5.5.1

生产与交付 过程

C3

是否定期和不定期的盘点?盘点频率为多久?仓 5 库人员是否按照规定进行作业?是否有规定单颗 料件的储存期限?

仓储管理程序 (KSML-204)

S1

14

仓库人员上岗是否培训计划与培训记录?是否有 上岗证?

教育训练管理程序 (KSAD-205)

Minor

6.2.2

人力资源管 理过程

S1

15 仓库特殊人员开叉车人员是否持证上岗操作?

教育训练管理程序 (KSAD-205)

Major

7.5.3

标识和追溯 控制过程

S4

仓库是否有明确划分原材料区、待验区、出货区 16 、成品区、材料区、待处理区、不良品/退货区 、HSF区、GP物料区等若干区域

被审核 部门 稽核员 条款 过程名称 过程 代号 资材部(仓储) 审核时间 陪同人员确认 序 检查问题点(check question) 号 依据/参考(reference)

YES N0 COMMEN NA T

分类(Classify)

条款 重要性

检查记录

Major /Minor

6.2.2

人力资源管 理过程

8.5.2 8.5.3

持续改善过 程

M4

对于内审所发现的问题点,是否能在规定的时间 矫正与预防措施管理程序 19 内进行改善?是否对改善措施的有效性进行跟踪 (KSQA-209) 验证?

Minor

说明:1.在审核过程中,各审核员要严格按照checklist的"检查问题点"逐项进行稽核,并将稽核到的内容记录在对应的"检查记录"栏目内。 2.在稽核过程中,被稽核部门所提供的资料与检查问题点相符合,则在对应的分类栏目内划“V”: 如符合,则在对应的“Yes”栏目内划“V”; 如不符合,则在对应的"No"栏目内划“V”,不适用,则在对应的"NA"栏目内划“V"等。

产品质量审核检查表

过程能力 抽样 加权后

缺陷数

f* 1# 2# 3# 4# 5# Cpk/Cmk n

n*f

A

B

C

5

0

5

0

5

0

5

0

5

0

5

0

5

0

5

0

5

0

8

0

8

0

16

延伸率 ≥30%

表面应无

18

明显浇铸

19

肿 粗块糙、度浇Rz ≤15μm

20

ห้องสมุดไป่ตู้

噴锌层 10g±2/㎡

21

爆破强度 ≥17MPa

评分:

QKZ =( 1 -

决定: □合格 □

总结:

∑n*f ∑FP

8 5 5 5 8

)× 100% =

(1-

0.00 ) × 0.00 100%

= #DIV/0!

需要进一步采取措施: □是 □否 (如果为“是”,执行纠正预防和持续改进管理程序)

审核组长:

审核员:

0 0 0 0 0

总计 ∑n*f

0

∑ABC

0

0

0

审核日期:

文件编号:

缺陷分 FP 0 0 0 0 0 0 0 0 0 0 0

0 0 0 0 0 ∑FP 0

产品名称 顾客

序号

特性 / 额定值

3

上壁厚mm

4

下壁厚mm

5

左R角mm

6

右R角mm

7

中筋厚mm

8

边筋厚mm

10

宽度mm

11

厚度mm

12

长度mm

14

抗拉硬度 ≥65MPa

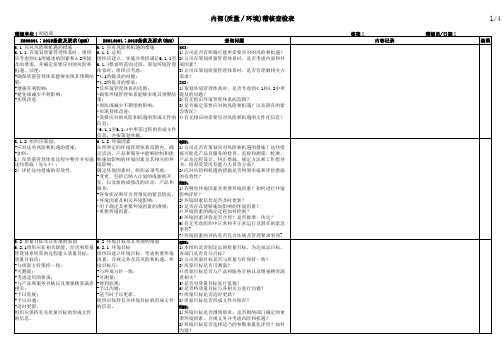

质量环境内部稽核查检表-制造部

-确定符合产品和服务要求所需的资 -适当时,制定控制措施,确保在产品 是否确定所需的资源以及现有资源是否充足?

源;

或服务过程中,考虑其生命周围的每 4)公司是否制定有效措施,用于控制:确认满足了

-按照准则实施过程控制;

一个阶段,并提出环境要求;

准则、交付了预期的输出、识别了需要改进的区

-确定并保持、保留形成文件的信息。 -适当时,确定产品和服务采购的环境 域?

8.5.2 输出的标识和可追溯性 需要时,组织应采用适当的方法识别 输出,以确保产品和服务合格。

QMS: 1)在适当时是否在生产和服务运行的全过程规定了 适当的方法对产品进行标识,并实施? 2)部品有无按先进先出原则进行作业? 3)当有可追溯性要求时,是否控制和记录了产品唯 一性标识? 4)针对产品监视和测量要求,是否有规定并进行识 别产品状态的标识? 【抽取数份产品的相关记录(如:部品先进先出、产 品标识签、领料单、入库单等),检查其追溯状况】 【抽查生产现场使用的材料、半成品、成品实际所 标示的状况】

•重要环境因素。

4)环境因素的确定过程如何控制?

5)环境因素评价是否合理?是否批准、传达?

6)有无考虑组织中正常和不正常运行及潜在的紧急

事件?

7)环境因素的评估是否包含法规及管理要求事项?

6.2 质量目标及其实现的策划

6.2 环境目标及其实现的策划

QMS:

6.2.1组织应在相关职能、层次和质量 6.2.1 环境目标

应考虑到4.1所描述的因素和4.2所提 组织应建立、实施并保持满足6.1.1至 2)公司在策划质量管理体系时,是否考虑内部和外

及的要求,并确定需要应对的风险和 6.1.4要求所需的过程。策划环境管理 部因素?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Quality System AuditInformation andInstructionsPURPOSE 目的This document was purposed as an Audit Tool to assess a supplier's Quality Systems that should satisfy Lite-On’s Quality Systems Requirements. TheLITE-ON Quality Systems Audit (QSA) is built upon the ISO-9000 Quality Systems Standard, but with additional LITEON specific requirements included.本文件的目的是作為評估供應商品質系統的工具,以滿足光寶之品質系統要求。

此「品質系統稽核」是以ISO 9000 品質系統標準為基礎,再參酌光寶之特定品質系統要求。

SCOPE 範圍The LITEON Quality Systems Audit is not commodity specific; therefore it may be used to assess the Quality Systems deployed by a supplier/manufacture.「品質系統稽核」的評估範圍是限定於供應商所展現之一般性品質系統實際執行情形,而非針對某一製品或產品的特定製程。

DEFINITION 定義The roles definition of supplier chain in QSA schecklist as follwoingsub-tier supplier(e.g. GE resin) >> supplier(e.g. MaeTay) >> customer(LiteOn)AUDIT BY SELF ASSESSMENT 供應商自我稽核A supplier's facility is required to complete a self assessment using this tool in advance of the LITEON Audit. (One QSA is required per facility.) By doing this, a facility will be able to prepare for the audit and seek advance help and guidance from LITEON SQE to be best positioned to succeed.It is also expected that based on self audit results, a supplier will inform the LITEON team of their readiness for a formal LITEON audit. A self assessment is completed by scoring the relevant column in each worksheet.光寶供應商品質工程師(以下簡稱SQE) 正式執行「品質系統稽核」的業務前,供應商應先行依照此查核表完成自我稽核。

一份「品質系統稽核」查核表(以下簡稱QSA查核表)僅適用一座供應商之廠區。

藉此自我稽核,供應商可適時地做好稽核準備、諮詢光寶SQE提供幫助和QSA查核表內容解釋。

當供應商妥善完成自我稽核后,應通知光寶SQE前往進行實地稽核。

自我稽核之查核表應展現稽核結果分數。

AUDIT BY LITEON 光寶稽核During the audit process, the LITEON SQE may wish to review every question/criterion listed on the audit document, or alternatively the SQE may choose to focus only on those questions for which the supplier awarded themselves a score of 1 by self-assessment. The path taken is left to SQE discretion. The score awarded by the SQE Auditor will be entered in the 'Score' column on each worksheet.當光寶SQE進行實地稽核,若可行時,應依照此QSA查核表內容逐一完成稽核,或是僅僅針對自我稽核結果分數為”1”之項目進行實地稽核。

對此,光寶SQE應適當地自行決定。

實地稽核完成后,應確實在查核表上填入評分。

AUDIT RESULTS 稽核結果The SQE Auditor must complete ALL sections before an Audit Result can be declared. The Audit Result is based on the number of questions scored as 1 versus the total number of questions. Any questions that are scored as N/A are not adjusted automatically in the score denominator. The overall score will光寶SQE必須實地完成QSA查核表的所有項目,始可宣判稽核結果。

稽核評分方式是得分為1的項目數量除於所有項目數量而得到百分比分數。

得分為N/A的項目,不會被計入分母項目來計算評分。

If the scoring result is less than the score of "Not approved", the result is "Fail" or "Not approved". If scoring number is more than the score of "Conditionally Approved", a "Condition Approval" result will be got. If scoring number is more than the score of Approved, a "Pass" or "Approved" result will be got.假如評分結果小於”不合格”分數(<80),稽核結果將被判為”不合格”。

假如評分結果大於” 有條件合格”分數(≧80),稽核結果將被判為” 有條件合格”。

假如評分結果大於” 合格”分數(≧90),稽核結果將被判為” 合格”。

If an "Approved" or "Conditionally Approved" Result is awarded, a Corrective Action Plan is due from the supplier within TWO weeks of the date of audit completion.當稽核結果被判為”合格”或”有條件合格”時,自稽核日起兩週內,供應商應提出改善措施計劃。

If a "Not Approved" Result is awarded, a Corrective Action Plan is due from the supplier within TWO weeks of the date of audit completion for the QSA that are below the score of "Conditionally Approved".當稽核結果被判為”不合格”時,自稽核日起兩週內,供應商亦應提出改善措施計劃。

All Corrective Action Plans must contain a timeline to 'bridge' to an Approved' status, depending on the initial audit result, and must propose a target date for a LITEON follow-up Audit.供應商所提出之改善措施計劃,依稽核結果必須包含改善至”合格”狀態的時間點,並預訂一個日期可令光寶SQE追蹤改善結果。

Failure to achieve a 'Conditionally Approved' result on a follow up audit may impact business award decisions.當光寶SQE追蹤改善結果,仍舊未能達成”有條件合格”以上時,將會影響到供應商與光寶業務往來。

A PASS RESULT 通過稽核TRAINING 訓練REVISION HISTORYDoc NumberRev. Date Revised content Revised by C-SQM-006-01Ver AA 2005/7/13Roger Lin C-SQM-006-01Ver BB 2007/04/30Edward A Liu C-SQM-006-01VerC C 2009/06/12Edward A LiuInsert: (1) conclusion area in audit summary page,(2) supplier self survey in each item.Update to ISO 9001:2008 compliance The QSA is very technical in content with regard to Quality Systems and Engineering Techniques. An internal training session will be provided to the SQEs who use this checklist. SQEs who properly use this tool are considered within LITEON as being sufficiently qualified to conduct this audit.QSA查核表含有技術性之品質系統與工程技術內容,SQE 使用此查核表之前必須事先接受訓練,一位正確使用此查核工具的SQE,在光寶集團內是被視為足以擔當此稽核業務。