基于Deform3D的钻削力仿真研究

基于DEFORM_3D的钛合金切削过程有限元仿真

80

90

图5

fz = 0.7 mm/z 时切削速度对切削力的影响

说明了切屑的形成过程。通过 DEFORM- 3D 模拟的结果展示 了工件材料在刀具的作用下发生变形, 产生切屑, 切屑逐渐与 工件分离, 并发生卷曲变形的过程。

表 3 和表 4 为背吃刀量 ap、 每齿进给量 fz 和切削速度 Vc 对切削力 Fy 影响程度的数据分析。

觶

觶觶 觶 觶觶

m

(1 )

式 (1 ) 中, A、 B、 n、 C 和 m 是由材料自身决定的常数; Tm 为材料的熔点; Tr 为室温; ε 0 为参考应变速率;等号右边第一 部分表示应变 ε 对流动应力 σ 的影响,第二部分表示应变速 率 ε 对流动应力 σ 的影响,而最后一部分表示温度 T 对流动 应力 σ 的影响。 本文中 TC4 材料模型采用的 J- C 模型为: 軈 軍 =觶 軈)0.375 觶 σ · 1+0.0394 ε 968.88+567.17(ε 觶 ε0 代分析得来的。

700

500

300

20

40 60 切削速度 Vc(m/min)

80

图4

1600 切削力 Fy(N)

fz = 0.3mm/z 时切削速度对切削力的影响

ap=0.5mm ap=1mm

1100

2

仿真及结果分析

图 2 中的显示了刀具切削加工过程的仿真过程,同时也

600 20

30

40

50 60 70 切削速度 Vc(m/min)

钛合金 TC4 的物理力学性能参数[3]

泊松比 0.307 热膨胀系 热导率 λ 比热容 c 数 w(m/K) [w(m/K)] [J/(gK)] 7.89 7.89 9.01 9.3 9.24 9.39 9.4 5.44 6.7 8.79 10.47 12.56 14.24 15.49 0.678 0.691 0.703 0.741 0.754 0.879

基于deform—3d车削TC4加工过程仿真

基于deform—3d车削TC4加工过程仿真作者:陈卓来源:《科技视界》2016年第19期[摘要]Deform-3D是一套基于工艺模拟系统的有限元仿真(FEM)软件,是模拟3D材料流动的理想工具。

它不仅鲁棒性好,而且易于使用。

借助于该模拟分析环境,能够对切削过程中切削条件以及加工过程中的其他因素产生的影响进行研究。

应用DEFORM-3D自带的切削仿真模型,分析加工过程中工件对不同刀具的影响,以及对切削力、切削温度、切削应力结果进行分析。

模拟结果对减少产品试验、降低开发成本、缩短开发新产品及新工艺的时间等方面都具有重大意义。

[关键词]车削;Deform-3D;切削力;切削温度;切削参数0引言金属切削过程是一个非常复杂的工艺过程,它涉及到弹性力学、塑性力学、断裂力学、热力学、摩擦学等多个学科,刀具形状,温度分布、刀具磨损等因素都会对切削过程产生重要影响。

因此利用传统的解析方法,很难对切削过程进行分析和研究,但随着现代制造技术和计算机软件技术的不断进步,出现了很多针对金属切削过程进行数值模拟和仿真的软件,如DEFORM、ANSYS、ABAQUS等等,为金属切削过程仿真提供了非常有效的方法和技术手段。

本文选择三维有限元软件DEFORM,以硬质合金刀具切削钛合金TC4作为研究对象,对切削过程进行仿真,利用控制变量的方法得出了刀片在不同切削参数下的切削力、切削温度、以及切削应力的影响。

1有限元模型的建立1.1几何模型及仿真参数设置使用有限元分析软件DEFORM-3D模拟分析车削钛合金的加工过程,应用DEFORM-3D 中的Machining(Cutting)模块进行建模。

建立的切削模型如图1所示。

本分析中是直接从Deform封装的刀片库中选取刀片,所选取的刀片代号是CNMA432。

模拟过程中关于网格划分方面,DEFORM-3D提供了两种网格划分方式,分别为相对网格划分方式和绝对网格划分方式。

本文中工件采用的是绝对网格类型,最大网格单元尺寸和最小网格单元尺寸之比为7。

DEFORM钻削

第十二章钻削本章导读:钻削加工是孔加工的一种基本方法,在航空航天、汽车制造、电子等领域中的应用非常广泛,孔加工量约占机械加工总量的30%。

钻削力、钻削温度等参数对钻削加工性能有着重要的影响,因此有必要对钻孔机理进行深入的研究,模拟钻削过程对生产加工制造具有指导性意义。

Dform-3D自带有模拟钻削过程的模块,方便用户设置前处理参数。

本章在钻削模块中进行了钻削过程的模拟,并总结了钻削模拟过程中易出现的问题和解决方法。

12.1 钻削模块简介用户进入钻削模块后,只需根据提示输入模拟所需的参数即可。

该过程包括进入钻削前处理界面、设置钻削运动参数、添加钻头及工件模型、划分网格、设置模拟参数、生成数据、模拟运算、后处理。

12.2前处理本章对标准麻花钻钻孔过程进行了模拟,加工参数为:钻头直径d=6mm,转速n=1000r/min,进给量f=0.3mm/rev。

麻花钻材料为WC硬质合金,工件材料为AISI-1045(对应国标牌号为45号钢)。

12.2.1 新建项目打开DEFORM-3D软件,进入DEFORM-3D主界面,单击【File】→【New Problem】,选择【Guided templates】中的【Machining[Cutting]】,SI单位制,如图12-1所示。

图12-1 新建项目单击【Next>】,默认存储位置。

Problem name定义为Drilling,单击【Finish】进入切削加工前处理界面,如图12-2所示。

图12-3 前处理界面12.2.2 钻削参数设置Project name(项目名)默认,确定单位制为SI,单击【Next>】,Operation Name默认。

单击【Next>】,加工方式选择钻削【Drilling】,如图12-3所示。

图12-4 选择加工方式单击【Next>】对钻削运动参数进行设置,本例中设置n=1000r/min,进给量f=0.3mm/r,如图12-4所示。

麻花钻的建模及强度分析毕业设计论文

麻花钻的建模及强度分析[摘要]:采用三维建模软件建立麻花钻的三维模型,分析刀具在工作时的受力情况。

应用有限元软件对麻花钻进行模态分析,研究其结构的震动特性。

利用deform软件对麻花钻的工作过程进行模拟仿真。

[关键词]:麻花钻;三维建模;ansys分析;deform 仿真Twist drill modeling and the analysis of its intensionAbstract:This artical introduced the 3D mode ling method of twist drill and the analysis of twist drill when it behaves. Finite element software for modal analysis Twist. Deform software using process simulation work.Key Words: twist drill;ansys;deform;simulation目录目录 (I)1绪论 (1)1.1引言 (1)1.2研究背景与国内外研究现状 (2)1.3本课题的研究意义 (5)1.4本课题研究的主要工作 (5)2麻花钻切削理论基础 (8)2.1麻花钻应用到的理论基础 (8)2.1.1麻花钻的组成 (8)2.1.2麻花钻的角度 (9)2.1.3基面和切削平面 (11)2.2钻削力的计算 (12)3 麻花钻的建模 (15)3.1P RO/ENGINEER (15)3.1.1 Pro/ENGINEER的概述 (15)3.2.1创建毛坯 (15)3.2.2创建螺旋槽 (20)3.2.3创建横刃 (25)4有限元数值分析理论与ANSYS软件介绍 (31)4.1有限元方法分析过程概述 (31)4.1.1连续体的离散化 (31)4.1.2单元分析 (32)4.2ANSYS软件介绍 (32)4.2.1软件功能简介 (32)4.2.2前处理模块 PREP7 (33)4.2.3求解模块 SOLUTION (34)4.3静应力分析 (36)4.3.1 麻花钻的静应力分析步骤 (36)4.4模态分析 (45)4.4.1模态分析:模态分析的定义和模态分析介绍 (45)4.4.2 在 ANSYS 中有以下几种提取模态的方法: (46)4.4.3 模态分析中的四个主要步骤: (46)4.4.4 模态分析步骤: (46)5钻削过程的模拟仿真与DEFORM-3D软件介绍 (59)5.1DEFORM-3D软件介绍 (59)5.1.1 deform-3d软件简介 (59)5.1.2deform-3d的操作流程 (59)5.2钻削过程仿真 (63)致谢 (76)参考文献 (77)外文文献译文 (79)1绪论1.1引言切削加工是机械加工制造应用最多的加工方式之一,它可以应用在几乎所有的机械加工制造行业当中,是国民生产的重要支柱。

基于DEFORM-3D的钛合金车削加工过程分析-毕业论文

---文档均为word文档,下载后可直接编辑使用亦可打印---摘要钛合金具有出色的机械性能和良好的惰性化学性能,使得钛合金在飞机、火箭、轮船、医疗器械等领域有着广泛的运用。

但是,钛合金材料的出色物理和化学特点,也让其加工困难成为行业内出名的材料。

本设计通过deform-3D有限元模拟软件对车削钛合金的加工过程进行仿真模拟,建立出钛合金的刀具的几何模型,材料模型,刀具磨损模型。

对刀具的几何参数和车削要素进行分析,选择相对应的三个参数,通过正交设计实验方法设计车削模拟得出相应的模型方案。

通过DEFORM-3D软件对得出的参数方案,进行分析,得出结果。

通过对结果数据的分析,发现切削刀具的几何参数和切削用量对钛合金加工时的切削热度和切割力都有影响;当切削要素不变时,刀具角度上的前角对切削力的影响最大,后角和容屑槽大小几乎不影响;前角和后角对切削温度的影响几乎相等,容屑槽最小。

当刀具拥有相同的几何参数时,影响切削热度和切削力度最大的因素切割速率,随后是进给速度,进给深度最小。

关键词:容屑槽尺寸;前角;后角;切削力;刀具几何参数;钛合金目录1 绪论 (1)1.1本设计的目的、意义 (1)1.2本设计在国内外的发展概况及存在的问题 (2)1.3本设计应解决的主要问题 (3)2基于DEFORM-3D的钛合金车削加工过程分析 (3)2.1有限元模型的建立 (4)2.2刀具几何参数对切削力,切削温度影响的三维正交实验设计 (8)2.2.1 钛合金的车削参数选择 (8)2.2.2 正交设计变量的确定 (9)2.2.3正交试验设计方案 (9)2.2.4后处理结果对比分析 (10)2.2.5数据分析处理 (13)2.3切削用量对切削温度和切削力影响的三维正交试验分析 (15)2.3.1 钛合金的车削参数选择 (15)2.3.2 正交设计变量的确定 (15)2.3.3正交实验安排 (16)2.3.4后处理结果对比分析 (16)2.3.5数据分析处理 (20)3结论 (22)参考文献 (23)谢辞 (24)1 绪论在上世纪50年代初,钛合金被开发成为一种结构重要的金属,是具有出色的机械性能和良好的惰性化学性能的金属。

基于Deform3D加工中心钻削加工仿真研究

削 力 大 小 、 削 温度 的 分 布情 况 , 切 该仿 真 结 果 对 钻 削 . 艺效 果 的预 测和 优 化 具 有 现 实 的指 导 意 义 。 y -

关键 词 : e r D 高速 钻 削 D f m3 o

中 图分 类 号 :G 2 T 3 T 5 ;P 1

文 献 标 识码 : A

成 形 、 处 理 工 艺 , 加 工 过 程 中 因 工 件 材 料 、 具 材 热 对 刀 料 、 具 角 度 、 削 速 度 不 同 引 起 的 被 加 工 工 件 的 剪 切 刀 切

设 定 工 作 环 境 和 接 触 面 属 性 , 定 环 境 温 度 2 ℃ , 件 设 O 工 接 触 属 性 : 擦 因 数 0 5 导 热 系 数 4 /( ・K)3。 摩 .和 5W m [ 1 ( 工 件 的 设 定 : 件 属 性 为 塑 性 , 能 够 满 足 模 2) 工 在 拟 条 件 下 , 量 选 择 较 小 模 型 。 择 4 钢 作 为 工 件 的 材 尽 选 5

料Hale Waihona Puke 变形 、 削温 度 、 应力 等 因 素进行 分 析 , 正确 选择 切 内 是

刀具材 料 、 具 角度 和 切 削用 量 以及进 行 材料 加 工性 刀 分 析 的依 据 。

( ) 拟 条 件 设 定 : 共 运 算 步 数 15 0 , 储 增 3模 总 o 步 存 量 为每2 步存 一次 。 5 () 成 数据 库并完 成模 拟运算 。 4生

文 章 编号 :0 0— 9 82 1 )5— 0 8— 2 10 4 9 (0 0 0 0 1 0

钻 削 加 工 是 机 械 制 造 行 业 中 应 用 较 广 泛 的金 属 切

基于Deform-3D对手钻钻体预锻件的模拟加工处理。

(STL/SLA)格式。 集成有成形设备模型,如:液压压力机,锤锻机、螺旋

压力机、机械压力机等。 (6)表面压力边界条件处理功能适用于解决胀形工艺

模拟。

单步模具应力分析方便快捷,适用于多个变形体、组合 模具、带有预应力环时的成型过程分析。

材料模型有弹性、钢塑性、热弹塑性、热刚黏塑性、粉 末材料、刚性材料及自定义类型。

实体之间或实体内部的热交换分析既可以单独求解,也 可以耦合在成行模拟中进行分析。

具有FLOWNET和点迹示踪、变形、云图、矢量图、 力——行程曲线等后处理功能。

Deform-3D的特点

Deform-3D是在一个集成环境内综合建模、成形、热 传导和成形设备特性进行模拟仿真分析。适用于热、冷、 温成形,提供极有价值的工艺分析数据。如:材料流动、 模具填充、锻造负荷、模具应力、晶粒流动、金属微结 构和缺陷产生发展情况等Deform-3D处理的对象为复 杂的三维零件、模具等。

3 成型过程的模拟

图1 手工电钻钻体结构尺寸图 图2 手工电钻钻体预锻件结构图

(a)结构尺寸图 (b)实体图 图3 预锻件

(a)结构尺寸图

(b)实体图Leabharlann 图4 坯料模拟前处理

图5 锻压原理图 图6 锻压模型图

(a)第1步 (b)第100步 (c)第200步 图7 锻压运动过程

模拟后处理

图8 应力图

基于Deform-3D对手钻钻体 预锻件的模拟处理

1 课题的研究背景及意义

锻造的定义

锻造是一种利用锻压机械对金属坯料施加压 力,使其产生塑性变形以获得具有一定机械 性能、一定形状和尺寸锻件的加工方法,锻 压(锻造与冲压)的两大组成部分之一。通 过锻造能消除金属在冶炼过程中产生的铸态 疏松等缺陷,优化微观组织结构,同时由于 保存了完整的金属流线,锻件的机械性能一 般优于同样材料的铸件。相关机械中负载高、 工作条件严峻的重要零件,除形状较简单的 可用轧制的板材、型材或焊接件外,多采用 锻件。

基于DEFORM—3D的螺旋锥面钻尖的钻削仿真分析

基于DEFORM—3D的螺旋锥面钻尖的钻削仿真分析作者:关佳勤宋健来源:《山东工业技术》2015年第10期摘要:本文通过将Pro/E与MATLAB生成的螺旋锥面钻尖的三维模型导入DEFORM-3D,建立有限元模型并进行动态仿真,该方法提高了螺旋锥面钻尖的研发效率并节省研发成本。

关键词:钻削;仿真;DEFORM-3D;有限元法1 前言普通锥面麻花钻的存在定心不好、轴向力和扭矩比较大,并且时有翘尾等缺点 [1]。

针对现状,基于锥面和螺旋面钻尖的螺旋锥面钻尖技术的研究提上日程。

本文利用Pro/E与MATLAB软件完成了整个螺旋面钻尖三维造型,而后导入DEFORM-3D进行数据处理。

3 模型网格划分与边界条件设定3.1 模型网格划分钻头和工件网格划分均采用绝对类型,钻头size radio设为2,最小单元边长为0.4mm,工件网格size radio 设为4,最小单位边长为0.4mm,将工件材料中欲切除部分附近的网格细分,最小单元边长为0.1mm。

刀具和工件的局部网格划分结果如图1所示。

麻花钻设置为刚体,钻头设置为Primary die,工件设置为塑性。

本文中只取了麻花钻的一部分,这样能够减少计算时间[3]。

在仿真控制中设步数为2000步,步长0. 05,仿真模式为热传递和变形,变形求解器采用Sparse解法。

3.2 边界条件设定工件材料选为ANSI—1045钢(同45钢),直径钻头d=10mm,沿-Z轴进给,进给量0.25mm/rec,转动中心为((0,0,0)(转动中心随进给运动的变化而变,此为初值),转速为800r/ min,转向为(0,0,1)。

边界设置中,工件的圆周面的速度在X,Y,Z方向上为0,工具和刀具的所有面设定为与外界热传递,激活工件的体积补偿选项。

对象间的关系设定刀具为主动,工件为从动。

摩擦类型设为剪切摩擦。

刀具磨损模型选用适合与金属切削的Usui’s模型。

设定环境温度为20℃,对流系数为0.02N/sec/mm/C,热传导系数为45N/sec/mm/C。

基于DEFORM-3D对300M切削烧伤进行分析及加工过程改善

1 序言在国内外先进民航飞机的结构设计中,为满足飞机长寿命、易维护、轻量化等需求,飞机零件结构向整体化、复杂化、薄壁化等方向发展,因此越来越多地采用整体结构设计,使用新型材料,提高飞机结构的强度。

随着材料技术、锻造技术、制造技术的不断发展,使用超高强度合金钢制造大型飞机起落架主承力结构件成为必然的选择。

300M材料具有良好的力学性能,因此广泛应用于飞机关键零部件。

2 300M的材料特性2.1 金属特性超高强度合金钢300M是美国航空工业一种重要的合金钢,在化学、物理方面具有独特的性能,概括如下。

300M是一种低碳、低合金含量的钢,与非合金钢相比,具有较高的强度,固有“低合金超高强度钢”之称。

其屈服点高,因此在相同载荷下,工件的质量可以减轻20%~30%,具有良好的塑性和韧性,合金材料中含有Ni、Cr、Mo等元素,使钢的过冷奥氏体相当稳定,空淬即可获得马氏体和贝氏体组织。

2.2 加工特性该材料具有良好的硬度,同时抗拉强度也非常高,正是因此,使得其非常难加工,属于难加工材料,主要表现如下。

由于材料具有高的硬度和强度,原子密度和结合力大,断裂韧度和持久塑性高,在切削过程中切削力大,而且切削力的波动也比较大。

加工过程中产生的热量多,在切削区集中了大量的切削热,形成很高的切削温度。

再加上强化系数高,在切削力和切削热的作用下产生巨大的塑性变形,造成加工硬化。

由于切削时切削力大,切削热高,刀具与切屑的直接摩擦加剧,所以导致刀具材料与工件材料产生亲和作用,加上材料硬质点的存在和严重的加工硬化现象,刀具在切削过程中易产生黏结磨损、扩散磨损、磨料磨损和沟纹磨损,使刀具丧失切削的能力。

切削时的切屑为带状的缠绕屑,既不安全,又影响切削过程的顺利进行,也不便于处理。

在加工中容易产生热变形,因而一些精密尺寸和形状不易保证。

从300M的材料特性和加工特性来看,此材料在加工过程中极易产生大量的切削热,过多的切削热会导致工件出现烧伤现象。

Deform3D软件支持的球头铣刀铣削仿真分析_程凤军

在球头铣刀铣削过程数值仿真中,切屑分离是

以因材料高温和大变形造成计算区域网格畸变的程

度作为判据准则,需要结合单元自适应网格重划技

术对发生了大畸变的计算区域网格重新进行网格划

分,以使得有限元分析能够进行。本文中提出的分

离准则为: 当工件与尚未分离的切屑之间的接触节

点的应力( 通过网格畸变转化而来) 大于 0. 1 MPa

图 1 球头铣刀( 刀齿) 的模型

考虑到球头铣刀铣削的代表性,故选取加工等 腰直角斜面为例。出于计算工作量和效率约束的考 虑,在不影响加工区域边界条件情况下,截取直角斜 块中包含加工区域的一部分作为计算区域,以此形 成的工件几何模型如图 2 所示。为了反映出前一次 切削的影响并保证切屑的形状与实际相符,在进行 本次切削时,图 2 所示几何模型给出了前一次切屑

表面层单元尺寸取为 0. 015 mm,工件计算区域的最

大和最小单元尺寸比率也为 10。

为防止铣削仿真过程中单元畸变造成计算终止,

采用自适应网格重划技术,使工件上的网格根据应变

梯度、应变率梯度和温度梯度的分布情况自动重划和

加密网格。考虑到可能存在的网格重划过程因单元

尺寸变化造成的部分分析结果丢失,在工件计算区域

Deform 3D 软件支持的球头铣刀铣削仿真分析

程凤军,陈国定,王 涛

程凤军

( 西北工业大学 机电学院,西安 710072)

摘 要: 球头铣刀铣削过程包含复杂的多物理场耦合作用,且球头铣刀刀刃特殊,分析较为困难。

在商业有限元软件 Deform 3D 前处理器中建立了球头铣刀铣削有限元模型,运用可靠的材料模型

以采用 Cooper[9]提出的各向同性粗糙表面之间的

接触换热系数计算公式进行计算,即

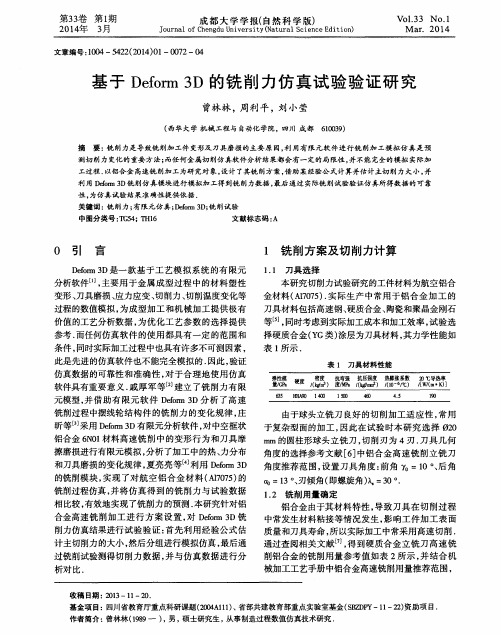

基于Deform3D的铣削力仿真试验验证研究

曾林林 , 等: 基于D e f o r m 3 D的铣 削 力仿 真 试验 验证研 究

表 5 试 验 铣 削 力统 计 表

・7 5・

切削力 进给抗力 , N 及 分组 情 况 变化区问 均值

主切削 力F y / N

切深抗力 F z I N

4 结 语

第3 3 卷 1 期 2 0 1 4 年 第 3 月

J o u r n a l o f C h e n g d u U n i v e r s i t y ( N a t u r a l S c i e n c eห้องสมุดไป่ตู้ E d i t i o n )

成 都 大 学 学 报( 自然 科 学 版)

1 . 2 铣 削 用量 确定

合金高速铣削加工进行方 案设置 , 对D e f o m r 3 D铣 削力仿 真结 果进行 试 验 验 证 : 首 先 利用 经 验 公 式 估

计主切削力的大小 , 然后分组进行模拟仿真 , 最后通 过铣削试验测得切削力数据 , 并与仿 真数据进行分 析对 比 .

( 西华 大学 机械 工程 与 自动化 学院,四川 成都

摘

6 1 0 0 3 9 )

要: 铣 削力是 导致铣 削加工件变形及刀具磨损的主要 原 因, 利 用有 限元 软件进行 铣 削加 工模 拟仿 真是预

测切 削力 变化的重要方 法; 而任何金属切削仿真软件分析结果都会有一 定的局 限性 , 并不能完全的模拟 实际加

铣削 力是 导致 工 件 加 工 变形 、 刀具 损 耗 的 主要 因素 , 同时也是 进 行零 件 工 艺 分 析 和夹 具 设 计 的前 提条件 . 运 用 软件 模 拟仿 真 是 预 测切 削 力 的重 要 途

基于Deform 3D的不锈钢车削加工仿真研究

现代商贸工业2019年第22期181㊀基金项目:广西职业教育教学改革研究项目 开放教育C A E 技术课程教学研究与实践 (G X G Z J G 2017A 070).作者简介:韦辽(1986-),男,壮族,广西河池人,硕士,讲师,工程师,研究方向:机械设计.基于D e f o r m3D 的不锈钢车削加工仿真研究韦㊀辽(广西广播电视大学,广西南宁530022)摘㊀要:不锈钢是典型的难加工材料.为了更详细地了解金属材料的切削加工,采用C A E 仿真软件D e f o r m3D 为平台,根据有限元法对304不锈钢的切削加工过程进行建模和仿真.同时采用正交试验法对304不锈钢进行车削加工试验,并对试验结果和有限元仿真模拟结果进行了对比分析,为实际生产工艺选择参数提供合理的参考.关键词:切削加工;D e f o r m3D ;正交试验;有限元仿真中图分类号:T B ㊀㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀㊀㊀d o i :10.19311/j.c n k i .1672G3198.2019.22.0920㊀引言切削加工是机械制造行业中应用广泛的零件金属成形工艺,是国内外研究的重点课题.在实际生产应用中,304不锈钢广泛用于制造需要良好性能的设备和零件上.硬质合金硬度比较高,是加工304不锈钢常用的刀具材料之一.硬质合金因为超高硬度㊁高红硬性㊁高强度和韧性广泛地应用于切削刀具㊁矿用工具和耐磨零件中.随着计算机技术和有限元方法理论的飞跃发展,有限元已被广泛应用于分析切削加工领域中.常用的C A E 仿真软件有MA R C ㊁DEF O R M ㊁A d v a n t E d ge ㊁A B A Q U S 等.D e f o r m3D 可以随着刀具的几何形状㊁切削速度和切削深度来预测一些参数的情况,如切削力大小㊁应力应变㊁切削温度高低㊁磨损大小㊁磨损形式等.采用C A E 仿真软件D e f o r m 3D 为平台,根据有限元法对304不锈钢的切削加工过程进行建模和仿真.同时采用正交试验法对304不锈钢进行车削加工试验,并对试验结果和有限元仿真模拟结果进行了对比分析,为实际生产工艺选择参数提供合理的参考.1㊀基于D e f o r m3D 的不锈钢车削加工仿真1.1㊀D e f o r m3D 简介D e f o r m3D 是基于有限元分析方法的专业工艺仿真软件,可以综合建模㊁网格划分㊁成形㊁热传导等进行模拟仿真分析,适用于热㊁冷㊁温成形,可以得到详细和有益的工艺数据.D e f o r m 3D 可以优化工艺参数选择,提高工程设计效率,缩短开发周期,减少经济开支从而节约成本.1.2㊀切削仿真模型的建立D e f o r m3D 软件的仿真模型可以从外部C A D 软件导入.在实际中可以使用常用三维绘图软件来描绘刀具和工件的三维几何模型,如U G ㊁S o l i d w o r k s ㊁P r o/E 等,随后导入到D e f o r m3D 软件中进行模拟仿真.1.3㊀材料模型的建立材料模型的建立,就是要获得材料的应力-应变曲线关系(本构关系),以定义材料在载荷作用下的响应行为.在D e f o r m3D 自带材料库,可以选择相应的刀具和工件材料.1.4㊀模型网格划分在金属成形有限元分析软件中,常用的单元主要有8节点六面体单元和四面体常应变单元.由于四面体常应变单元简单㊁实用,文章选取四面体常应变单元进行网格划分.2㊀实验方法2.1㊀实验设备及材料实验所用的设备包括数控车床㊁测力仪.实验刀具为YW 2硬质合金刀片,工件材料为304不锈钢.切削条件:干切削.2.2㊀实验过程为了深入分析模拟结果,文章对304不锈钢进行了单因素车削加工试验,分析了切削参数对切削加工过程的影响.切削力传感器是由瑞士公司制造的测力仪.3㊀实验结果与仿真结果分析切削力是切削加工过程中关键的物理参数,影响刀具的磨损情况和工件已加工表面质量.图1所示为D e f o r m3D 环境下车削加工模拟分析过程的示意图.图1㊀车削加工模拟示意图切削过程中用切削速度㊁切削深度和进给量来了解切削加工的过程.为了研究不同的切削参数变化对切削力的影响,采用正交实验开展实验.正交实验表和切削力仿真与实验结果数值比较表如表1所示.工程管理与技术现代商贸工业2019年第22期182㊀㊀图2㊀切削力仿真曲线表1㊀正交实验表和切削力仿真与实验结果数值比较表序号切削深度(a p )进给量(f)切削速度(V c )仿真值(N )实验值(N )误差(%)10.40.2060706763.48.120.40.2365745789.35.930.40.2670772802.84.040.60.2065796824.53.650.60.2370823806.2-2.060.60.2660836847.71.470.80.2070872897.32.980.80.2360841875.14.190.80.2665862873.61.3㊀㊀在实际加工过程中,由于环境温度变化㊁刀具磨损状况㊁加工参数对排屑情况等因素的影响,可能会导致实际数值与模拟数值产生一定的误差.同时,因为金属切削过程是一个非线性问题,具有连续性和动态性特征,在D e f o r m3D 中对于刀具和工件的网格划分不同也将会导致误差产生,在仿真切削过程中一些单元可能被挤压或变形,严重影响切削精度,导致计算过程不收敛,也会产生误差.从表1可以看出,考虑到实际切割中材料的失效和摩擦条件非常复杂,误差在8%以内,所以模拟结果是可以接受的.D e f o r m3D 模拟在理想条件下,实际加工过程中存在各种影响因素,可以看出实验值和切削力模拟值存在一定的误差.但总体误差很小,在可接受的范围内.㊀㊀从图2可以看出,当刀具开始切削工件后,切削力开始比较小,随着时间的增加不断增加,到了一定时间后才会达到稳定值,数值在一定范围内也存在不断波动情况,这与在实际试验中利用测力仪所获取的图表变化趋势是一致的.4㊀结语文章以C A E 仿真软件D e f o r m3D 为研究平台,根据有限元法对304不锈钢的切削加工过程进行建模和仿真.同时采用正交试验法对304不锈钢进行车削加工试验,并对试验结果和有限元仿真模拟结果进行了对比分析,为实际生产工艺选择参数提供合理的参考和理论指导.参考文献[1]VB o u n h o u r e a ,SL a ya ,SC o i n d e a u ab ,e t a l .E f f ec t o f C r ad d i t i o n o n s o l i d s t a te s i n t e r i n g o fW C -C o a l l o y s [J ].I n t e r n a t i o n a l J o u r Gn a l o fR ef r a c t o r y Me t a l s a n dH a r d M a t e r i a l s ,2015,52:21G28.[2]S u W e i ,S u nY e x i ,J i a oF e n g ,e t a l .I nf l u e n c e so f t h e p r e pa r a Gt i o nm e t h o d so f W C-C o p o w d e r so nt h es i n t e r i n g an d m i c r o Gs t r u c t u r e o fc o a r s e g r a i n e d W C-8C oh a r d m e t a l s [J ].I n t e r n a Gt i o n a l J o u r n a lo fR e f r a c t o r y Me t a l sa n d H a r d M a t e r i a l s ,2015,48:369G375.[3]R u m m a n M R ,X i eZ ,H o n g SJ ,e t a l .Ef f e c t o f s pa r k p l a s m a s i n t e r i n gp r e s s u r eo n m e c h a n i c a l p r o pe r t i e sof W C-7.5w t %N a n oC o [J ].M a t e r i a l s&D e s i gn ,2015,68:221G227.[4]温效朔,王克琦.切削加工有限元仿真与应力分析[J ].工具技术,2006,40(7):30G32.[5]方刚.切削加工过程数值模拟的研究进展[J ].力学进展,2001,31(3):394G404.[6]张磊光.三维金属切削过程的有限元模拟[D ].北京:华北电力大学,2008.[7]于贻鹂.金属切削过程有限元法仿真研究[D ].大连:大连理工大学,2005.[8]章振翔,张金明,王来钱等.基于D e f o r m-3D 的不锈钢切削力有限元仿真[J ].轻工机械,2011,29(4):40G42.[9]聂闻,李成让,张伟等.基于D e f o r m 的304不锈钢的车削仿真与实验研究的影响[J ].装备制造技术,2014,(5):55G57.建筑工程项目管理的重要性与创新方法探析张海波(吉林省辽源市人防办工程管理处,吉林辽源136200)摘㊀要:随着我国经济建设的高速发展,我国的建筑工程建设也取得了令人瞩目的成绩.建筑工程的发展,满足了人民群众对生活水平的日益增长的要求,也满足了我国国际竞争力的不断增强的目标.为了保证我国在建筑工程领域能够不断的取得进步和发展,就必须认识到建筑工程管理的重要性.只有采取了行之有效的管理方法,建筑工程水平才能够不断提高,我国的建筑工程事业才能得到健康有序的发展与进步.关键词:建筑工程;项目管理;重要性;创新方法中图分类号:T B ㊀㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀㊀㊀d o i :10.19311/j .c n k i .1672G3198.2019.22.093㊀㊀在当今社会的新的发展阶段,建筑工程的质量和效率,影响着我们社会的进步和人民的满意程度.在当代经济高速发展的大环境下,如何促进建筑工程项目管理水平的进步,也是我们现阶段要重点要研究的问题.只有改变现有的建筑工程管理方法,才能使建筑工程管理水平的提高得以实现.通过建筑工程项目管理方法的研究,可以对我国建筑工程管理方法创新的目标提供有效的途径.1㊀建筑工程项目管理的现状在我国改革开放以后,为了满足社会进步的需求。

毕业论文-基于DEFORM-3D的切削温度仿真

毕业论⽂-基于DEFORM-3D的切削温度仿真论⽂题⽬:基于DEFORM-3D的⼑具切削温度仿真学⽣姓名:所在院系:所学专业:导师姓名:⽬录摘要 (1)第⼀章绪论……………………………………………………错误!未定义书签。

第⼆章仿真软件介绍 (6)第三章Deform—3D软件简介 (9)3.1软件模块结构分析 (9)3.2 前处理器及其设置 (9)3.3 模拟器 (9)3.4 后处理器 (11)第四章有限元模型的建⽴ (13)4.1 切削加⼯模型 (13)4.2 切削模型建⽴ (14)第五章 DEFORM-3D对切削温度的仿真 (17)5.1⼑具和⼯件的温度场分析 (17)5.2 切削速度对切削温度的影响 (17)5.3切削过程中总体温度分布 (19)5.4 切削厚度对切削温度的影响 (20)第六章结论 (22)第七章参考⽂献 (23)摘要在⾦属切削加⼯中,切削温度对切削加⼯过程有着⾮常重要的意义。

为了更好的研究⾦属材料的切削加⼯过程中切削温度的分布,本⽂以Deform—3D软件为平台,利⽤有限元⽅法对45号钢的切削过程中的温度进⾏了建模与仿真,分别分析了切削过程中⼑具和⼯件的切削温度场分布,以及切削速度变化时对切削温度的影响。

仿真结果表明:⼑-屑接触区及⼯件上的最⾼温度随切削速度的增加⽽升⾼,但⼯件上温度升⾼的趋势较平缓;⽆论切削条件怎么变化,切削温度的最⾼点总不在⼑刃处,⽽是位于前后⼑⾯上距离⼑刃不远的地⽅;剪切⾯上各点的温度⼏乎相同。

仿真结果表明,Deform—3D软件所得的仿真结果和理论依据的吻合度较⾼,说明仿真具有较⾼的可信度,为⽣产实践中切削速度的优化选择,⼑具及⼯件材料的选择提供理论依据关键词:Deform—3D,有限元仿真,切削温度AbstractIn the process of metal cutting, the cutting temperature of the cutting process has very important significance. In order to better study the metal material cutting process of cutting temperature distribution, Based on the Deform -3D software as the platform, using the finite element method for45 steel cutting temperature by modeling and simulation, Analysis of the cuttingprocess, the cutting tool and the workpiece cutting temperature field distribution, as well as the cutting speed change on cutting temperature effect.The simulation results show that: the tool-chip contact area and the workpiece on the maximum speed with cutting speed increases, but the workpiece temperature increased more gentle; No matter how the change of cutting temperature cutting conditions, highest point total in the blade, but are located before and after the knife surface distance edge not far place; Shear plane of each point on the temperature is almost the same. The simulation results show that, the Deform - 3D software the simulation results and the theoretical basis of the anastomosis of a higher degree, a description of the simulation has high reliability, Production practice of cutting speed optimization, tool and workpiece material selection and provide a theoretical basisKey word:Deform—3D,Finite element simulation, Cutting temperature第⼀章绪论⾦属切削是机械制造中使⽤最⼴泛的加⼯⽅法,⾦属切削加⼯时在机床上利⽤个切削⼯具从⼯件上切除多余材料,从⽽获得具有⼀定形状精度、尺⼨精度、位置精度和表⾯质量的机械零件,是机械加⼯的基本⽅法。

基于DEFORM-3D的转盘镗孔正交实验优化

基于DEFORM-3D的转盘镗孔正交实验优化作者:暂无来源:《智能制造》 2015年第7期撰文/ 鹤壁汽车工程职业学院赵帅李震毕雅萱本文利用DEFORM-3D 软件模拟了转盘零件在不同切削参数条件下切削力、形变量的变化值,并利用这些数值通过正交实验得到最优化的切削工艺参数,然后经切削试验零件各孔误差均在合理范围内,该方法为以后零件切削工艺参数选择提供了一定的参考。

一、引言高精度多工位机床的关键核心部件包括转动圆盘、上下动力头座,俗称“三明治”机构。

如图1 所示,转动圆盘是机床的分度回转工作台,台面上安装有夹具和工件;上下动力头座分别位于转动圆盘的上下两侧,起到支撑动力头的作用。

如图2 所示,“三明治”机构零件属于精密多孔盘类结构件,外沿孔径的尺寸精度要求在±5μm,圆度精度要求在8μm。

因此,零件孔的制造精度要求格外严格,台面上孔的加工量占整个零件加工量的一半以上。

现以转动圆盘孔的加工为例,对其工艺参数的选择进行分析研究。

DEFORM-3D 是一套基于工艺模拟系统的有限元仿真软件,其强大的模拟引擎,能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

与传统的直接实验法相比,使用软件仿真费用低、耗时短,在考虑多因素时其优势尤为明显。

因此,本文以DEFORM-3D 软件为平台,针对转盘镗孔过程进行模拟仿真,并通过正交实验得出最优化切削参数组合。

二、DEFORM-3D 有限元仿真平台1. 建立有限元模型由于DEFORM-3D 分析软件不具备三维造型功能,所以本文选择在SolidWorks 软件中建立模型。

在SolidWorks中建立的镗刀装配模型,如图3 所示,其中镗刀前角γ0=8 °,后角α0=10 °,刀尖圆弧半径rz=0.2mm。

模型文档另存为STL 文件格式,并在选项中选择“在单一文件”保存装配体的所有零件。

进入DEFORM-3D 软件中的MACHINING 模块后,导入预先构造的刀具模型,刀具材料选择硬质合金WC。

基于Deform3D的拉刀几何参数下的同步齿套渐开线花键拉削力仿真分析

Equipmen t Manufacturing Technology No.01,20190前言切削力是影响切削加工过程中诸多物理现象的重要因素之一[1],其大小和稳定性很大程度上决定了零件的表面质量和刀具寿命,直接带来刀具磨损和影响已加工表面质量。

刘建强等利用Deform-3D 软件对钛合金钢拉削进行分析,得到了不同切削参数对切削力的变化[2],但其模型是Deform-3D 软件自带的刀具及工件,较为简单,没有很强的针对性。

文中Inventor 软件建立实际工件及拉刀拉削三维模型,导入到DEFORM-3D 软件,采用正交试验法,仿真分析了拉削力和拉刀几何参数之间的关系,进而可指导同步齿套加工中的拉刀设计以及切削用量优化选择。

1渐开线花键拉削模型建立1.1几何模型及网格模型建立用Deform-3D 有限元软件进行渐开线花键拉削加工模型建立。

按照工序图(见图1),采用自定义建模方式,对齿套工件和拉刀[3-4](前角为α0、后角为γ01、齿升量为S 0)进行简化处理,拉刀和齿套圆周方向建模尺寸均为整个齿套的1/3,将Inventor 中建立的刀具和齿套模型(格式为.stl )导入到Deform-3D 软件中,工件采用四面体网格进行划分,为保证计算精度,在工件被切削区域预埋一个网格细化窗口,权重为0.05,最终得到局部工件单元数为50000左右,计算中使用软件ALE 自适应网格重划分技术,三维几何模型及有限元模型,如图2所示。

图1同步齿套渐开线花键拉削工序图图2三维有限元模型标记槽加工参数:M 2.5、α20°、Z54(实际为51)、dp =准4、M =127.66+0.25此处为一齿槽不加工三处均布准135.9+0.4(准135)(准151.9)120°30°BAStep-1XYZ X ZY基于Deform-3D的拉刀几何参数下的同步齿套渐开线花键拉削力仿真分析李东方1,杨海波2,巫少龙1,林玉珍1,徐文俊1,黄林波3(1.衢州职业技术学院机电工程学院,浙江衢州324000;2.北京科技大学机械工程学院,北京100083;3.浙江万里扬股份有限公司,浙江金华321000)摘要:基于Deform-3D有限元软件,建立了同步齿套渐开线花键拉削仿真模型。

基于DEFORM-3D单颗磨粒切削仿真与研究

基于DEFORM-3D单颗磨粒切削仿真与研究刘晓初;陈凡;赵传;何铨鹏【摘要】建立了单颗磨粒几何模型,运用DEFORM-3D有限元软件模拟AI203磨粒与45钢不同相对位置(旋转角度)时磨削力、等效应力、等效应变与磨削温度的变化规律,仿真结果表明:随着磨粒旋转角度的增大,法向磨削力和切向磨削力都增大,其比值约为(1~1.3),磨削温度先增大后减小,磨粒旋转角度越小,越易形成切屑,等效应力最大位置是磨粒耕犁作用产生的堆积材料挤压周围材料的那部分区域,而等效应变的最大位置是磨粒前刀面与工件接触的区域.单颗磨粒切削仿真为磨削加工之前磨削力与磨削温度的预测提供理论依据,也为砂轮的制备提供了参考.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)010【总页数】5页(P69-73)【关键词】DEFORM-3D;单颗磨粒;磨削力;磨削温度;旋转角度【作者】刘晓初;陈凡;赵传;何铨鹏【作者单位】广州大学机械与电气工程学院,广东广州510006;金属材料强化研磨高性能加工重点实验室,广东广州510006;广州大学机械与电气工程学院,广东广州510006;金属材料强化研磨高性能加工重点实验室,广东广州510006;广州大学机械与电气工程学院,广东广州510006;金属材料强化研磨高性能加工重点实验室,广东广州510006;广州大学机械与电气工程学院,广东广州510006;金属材料强化研磨高性能加工重点实验室,广东广州510006【正文语种】中文【中图分类】TH16磨削过程实际上就是磨具表面大量排列参差不齐、分布不规则的形状各异的磨粒共同完成的切削过程[1],由于磨粒的切入深度不同,因此磨削过程包括滑擦、耕犁和切削三个阶段。

磨削力与磨削温度是砂轮磨削加工中两个重要的参数。

磨削力产生于滑擦、耕犁和切削三个阶段,而每个阶段对磨削力的影响主要取决于磨料、工件材料、磨削液、化学反应及磨刃形状[2]。

磨削温度主要来自于磨粒与工件的耕犁和切削作用,而磨削力,磨削温度与砂轮耐用度、磨削表面粗糙度、比磨削能等均有直接的关系。

钻削过程的数值模拟仿真分析论文

摘要孔的钻削加工是一种常见且非常重要的金属加工工艺。

随着现代机械制造技术的快速发展与进步,对加工精度要求进一步提高,精密加工技术也变得越发重要起来。

作为精密加工技术的重要组成部分,孔的精密加工在机械加工中具有重要地位。

随着精密加工的发展,对孔的钻削加工工艺和技术的要求越来越高,迫切需要对钻削加工技术作进一步研究。

在切削过程和切屑形成方面的研究,有限元方法已经被证明是非常有效的一种方法,这种方法通过在计算机上模拟来部分代替费时、费力的实验。

有限元方法于70 年代开始应用于切削工艺的模拟,在金属切削的有限元模拟分析方面,许多外国学者已经作了大量的研究工作,建立了诸多简化的有限元模型。

由于钻孔工具及加工过程的复杂性,钻削加工动态模拟方面的研究鲜见报道。

大多学者在应用有限元模拟钻削时,都将之简化为直角切削。

而且大部分的研究者都只局限于切削机理的研究,对于成形工件加工质量的研究较少。

麻花钻是钻孔加工中最普通的加工工具。

本文采用有限元分析软件DEFORM-3D,建立了麻花钻钻削的三维有限元模型,用有限元方法动态模拟了钻削加工过程,获得了麻花钻加工过程中的连续切屑,验证了钻削过程动态有限元模拟的可行性;分析预测了加工过程中工件的应力、应变、应变速率、温度分布以及刀具所受的扭矩,分析比较了不同钻削速度下工件的温度变化以及应变和应变率的变化情况; 计算预测了钻削过程中麻花钻的应力和变形。

关键词:钻削,有限元模拟,麻花钻,温度,应力,扭矩ABSTRACTDrilling is one of the most commonly used and important machining operations. As modern machinery manufacturing technology continues to envolve and progress , the requirement of precision machining is more exigent than before and the precision machining technology is much more important. Nowadays, a lot of work is urgent to do on drilling in order to meet the needs of precision machining. In recent years, the application of finite element method (FEM) to cutting operations has proved to be effective to study the cutting process and chip formation. It can reduce the experimental cost replace some experimental testing which may be difficult or impossible to obtain by numerical simulation on the computer. The first time FEM was applied in machining simulation was in 1970s. Many papers are available now on simulation of orthogonal and oblique cutting process but little of drilling because of the complexity of drilling processes. Though some is on drilling, they are simplified to orthogonal cutting. The cutting mechanism of drilling is similar to 3D orthogonal cutting but not the same. Little research has been done on the FEM simulation of the drilling processes. Further more, most researchers just studied the cutting mechanism. V ery little has been investigated on machining quality of the workpiece.Twist drills are the most widely used tools for drilling holes.The present work aims to simulate three-dimensional drilling operations and 3D FE model of twist drilling is developed for the drilling simulation process. 3D FEM simulation of twist drilling is presented in the paper and get the continuous chip formation and indicate the feasibility of FEM simulation of drilling processes. FEM simulation of twist drilling is carried out to identify the characteristics and to analyze the drilling quality of these two classes of drilling, including stress, strain, strain rate and temperature distribution, material flow and chip formation in the workpiece, drilling torque, stress and elastic deformation of drilling tools.KEY WORDS:drilling, FEM simulation, twist drill,temperature,stress,torque目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 本课题的来源、目的及意义 (1)1.1.1课题来源 (1)1.1.2 本课题研究的目的 (1)1.1.3 本课题研究的意义 (1)1.2 国内外研究现状及发展方向 (2)1.2.1有限元方法(FEM)在切削方面的研究应用 (2)1.2.2切削加工过程有限元模拟的研究现状 (3)1.2.3切削加工有限元模拟的发展方向 (4)1.3 本课题研究的主要内容 (4)2 有限元模拟原理 (6)2.1 有限元法理论基础 (6)2.1.1 有限元理论简介 (6)2.1.2 弹塑性有限元分析 (7)2.1.3 刚塑性有限元法 (8)2.2 切削理论 (8)2.2.1 金属的晶体结构 (9)2.2.2 塑性变形机理 (9)2.3 切屑断裂准则 (10)2.4 DEFORM V6.1 软件简介 (13)2.5 小结 (15)3 钻削模型的建立及参数设置 (16)3.1 引言 (16)3.2 三维建模 (16)3.3 麻花钻的三维模型 (16)3.4 模型初始网格划分及边界条件设定 (18)3.5 参数设置 (19)3.5.1 切削用量的设定 (19)3.5.2 材料设置 (19)3.5.3 运动参数的设定 (19)3.5.4 模拟参数的设定 (21)3.6 本章小结 (22)4 钻削过程的仿真结果及分析 (23)4.1 钻削过程仿真分析 (23)4.1.1 温度分布 (23)4.1.3 等效应力 (25)4.1.4 等效应变及等效应变率 (27)4.1.5 刀具所受扭矩 (31)4.2 本章小结 (32)5 总结与展望 (33)5.1 总结 (33)5.1.1 研究结果 (33)5.1.2 现存问题 (33)5.2 展望 (34)致谢 (35)参考文献 (36)1 绪论1.1 本课题的来源、目的及意义1.1.1课题来源本课题源于教学科研,对麻花钻钻削加工过程进行科学整理、归纳和完善,以期最终形成最佳的加工工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

物体内部关系 (inter object Definition) 的目的是 定义仿真过程中不同的物体间的相互作用 。设刀具 为主动 ,工件为从动 。定义导热系数 45N/ sec/ mm/ C 和摩擦系数为常量 013 ,摩擦类型为剪切摩擦 ,该类 型可应用于大多数的变形仿真 。摩擦模型为 : fs =

图 1 工件局部网格划分

工件材料选为 ANSI - 1045 钢 (同 45 钢) ,钻头 沿 - Z 轴进给 ,进给量为 012mm/ r ,转动中心为 (0 ,0 , 0) (转动中心随进给运动的变化而变 ,此为初值) , 转速为 320r/ min ,转向为 (0 ,0 ,1) 。

在边界 (Object Boundary Condition (BCC) ) 设 置 中 ,BCC 定义了一个物体的边界如何与另一个物体 或环境相互作用 。设置工件四个侧面的速度在 X 、 Y 、Z 方向上为 0 ,限制工件的运动 ,工件和刀具的所 有面设定为与外界传热 ( Heat Exchange With Environ2 ment) ,激活工件的体积补偿选项 。

图 2 ALE 中自由面

52

工具技术

这个步数表示的是仿真引擎预测切屑几何形状和稳 态下热力求解的迭代次数 。

215 Lagrangian 分析( 瞬态分析) Lagrangian 公式的优点在于 :切屑是仿真的结果 并简化了瞬态切削过程和连续切屑形成的方案[6] 。 切削加工过程是一个不断变化的过程 ,每一时刻都 只能按照瞬态过程处理 ,因此继续运行瞬态分析 ,完 成最终的切削 。 216 钻头的应力分析 应力分 析 可 以 使 用 模 具 应 力 分 析 模 板 ( Die Stress Analysis Wizard) ,也可以参照模板生成的 key 文件 ,在前处理模块进行设置 。需要注意的是 ,选定 开始分析的步数必须是正的 。 217 Deform 3D2post 分析结束后 ,可在 Deform 3D2post 模块中查看切 削力 、切削温度 、刀具摩损以及应力等参数的仿真结 果 ,并能输出相关数据进行分析 ,如钻头应力的等值 线图 (图 3) 、钻削过程仿真图 (图 4) 等 。

收稿日期 :2006 年 9 月

2 Deform 3D 钻削仿真

211 三维造型 在 UG中画出钻头及工件的三维实体图 ,并进 行同轴装配 ,保存为. STL 文件 。 212 参数设置及相关理论 在仿真控制 (Simulation Control) 中设仿真步数为 400 步 ,步长 0102 (在大变形中 ,步长设为最小单元 边长的 1/ 10) 。因为步长设置的太大 ,会降低仿真 精度 ,导致网格急剧扭曲甚至可能不收敛 。采用国 际标准单位制 SI ,仿真模式为热传递 ( heat transfer) 和变形 (deformation) ,变形求解器 ( deformation solver) 采用 Sparse 解法 。Sparse 解法是一种利用极少的有 限元公式直接求解的方法 ,采用这种方法收敛较快 , 但对计算机要求较高 ,不宜用于大型问题 。共轭梯 度求解器 (Conjugate2Gradient solver) 采用迭代方法逐 步逼近最佳值 ,这种方法考虑了刀屑之间的摩擦及 工件材料流动应力受应变 、应变速率和温度影响的 特性 。该方法对计算机硬件的要求较低 ,因而对于 多数的 FEM 问题具有优势 ,但不足的是 ,对于某些 问题 (如接触点较少的情况) 收敛较慢 ,甚至不收敛 。 迭代方法 (iteration method) 采用 Newton2Raphson ,相对 于直接迭代法来说 ,该方法收敛较快 ,但有时可能不 收敛 。不过当 Newton2Raphson 方法失败后 ,系统会 自动调用 sparse (直接法) 求解 ,因此可有效地保证 较少的迭代次数和迭代的收敛性[4] 。 迭代方式确定后 ,分别导入几何模型 ,设置工件

在进给量 f = 012mm/ r 、钻头直径 D = 16mm 的 工况下 ,将相关系数和参数代入式 (1) 、式 (2) ,计算 得 :钻切削力 F = 5696179N ,扭矩 M = 16194Nm。

312 试验数据 主要试验设备 :测力传感器为北京航空航天大 学制造的 SDC - D4M 型电阻应变片式钻削测力仪 , YD - 21/ 4 应变仪 、数模转换卡 (A/ D 卡 1216K2) , 3040 型摇臂钻床 ; 刀具 : 16mm 的高速钢标准麻花 钻 。试验设备如图 5 所示 ,数据采集设置界面如图 6 所示 。

但是到目前为止 ,该软件在切削仿真方面仅有 车削 、镗削仿真的向导模板 ,而钻削及其它类型的切 削仿真必须自行开发 。因此 ,在该软件平台的支撑 下 ,作者使用其前处理模块对普通麻花钻进行了钻 削仿真 ,并用后处理模块进行了数据的处理 。

3 河北省科技厅科研资助项目 (项目编号 :05212105D) 河北省教育厅科研资助项目 (项目编号 :2002240)

Deform 3D 是 SFTC(Scientific Forming Technologies Corporation) 公司开发的基于有限元分析的工艺仿真 软件 ,针对复杂的金属成形过程 ,能够分析各种成 形 、热处理工艺 ,对加工过程中因工件材料 、刀具材 料 、刀具角度 、切削速度不同引起的被加工工件的剪 切变形 、切削温度 、内应力等因素进行分析 ,是正确 选择刀具材料 、刀具角度和切削用量以及进行材料 加工性分析的依据 。

mk ( fs 为磨擦力 , k 为剪切屈服应力 , m 为系数) ,即 摩擦力正比于剪切屈服应力 。当前切屑成形的分离 准则分为几何分离准则和物理分离准则 ,物理分离 准则又分为等效塑性应变和应变能密度等 。该软件 默认的分离准则是 Iwata 等的将基于破裂的应力标 准作为切屑成形的标准 。刀具磨损模型选用适合于 金属切削的 Usui’s 模型[5] ,系数 a 设为 01000001 , b 设为 855 。最后产生结束点 。然后检验仿真的参数 设置 ,生成数据库 。

Keywords :FEM , Deform23D , drilling force , emulation

1 引言

Oxley 根据材料的加工硬化 、温度及应变速率因 素建立的分析模型使理论分析的结果与实验结果有 了较好的一致性 ,但是传统的解析法在求解切削模 型时往往不可解 。近年来 ,随着计算机性能和运算 速度的迅速提高 、有限元技术自身的不断完善以及 有限元与其他技术如自适应网格划分 、三维场建模 求解 、耦合问题 、开域问题等的结合 ,使得有限元法 在求解非线性和多场耦合问题方面的强大功能已经 日益显现[3 ] 。

213 运行仿真 运行仿真 ,完成最初的瞬态分析 ,产生足够的切 屑。 214 ALE 稳态预测 ALE(Arbitrary Lagrangian Eulerian ) 即任意拉格 朗日欧拉算法 ,是一种更适合金属加工成形的方法 。 这里任意一词实际上指这种组合是通过对网格运动 的选择指定的 。ALE 法能有效地模拟大变形问题 , 其最大优点是不用执行完全的网格重划分也能使变 形网格光滑化 。当用 ALE 法对金属切削过程进行 分析时 ,切屑成形可以模拟成刀尖周围材料的不断 流动 ,这个范围采用 Eulerian 网格来描述 ,在网格已 经确定的情况下 , Eulerian 公式不受网格扭曲的影 响 ,避免了网格的大量重划分 ,网格密度可由预期的 应力和应变梯度来决定 ;由于切屑边界和其他自由 边界是自由不受限制的 ,因此更适合采用 Lagrangian 网格来描述 ,以减少计算量 。ALE 法的有限元网格 既不固定在材料也不固定在空间上 ,而是能独立于 材料进行运动[6 ] 。 ALE 预测是对切屑形状 、切削温度的预测 ,ALE 数据的产生主要是指定切屑的未端区域 (自由面) , 这个区域应当足够远离钻头和切屑的接触区 ,在处 理切屑几何形状的自由表面时 ,选取的区域将被作 为刚性处理 ,同时作为欧拉热力计算的退出边界 。 一般采用点选取模式 。自由面的选取如图 2 所示 : 选择结束后 ,确定ALE仿真的步数 ,需要注意的是

力(N) , D 为钻头直径 ( mm) , f 为进给量 ( mm/ r) ; Cm 、Cr 为系数 , xm 、ym 、xf 、yf 为指数 (通过切削试验 和生产现场获得 : Cm = 012879 , xm = 1194 , ym = 0181 , Cr = 23801714 , xf = 0193 , yf = 1106) 。

50

工具技术

基于 Deform 3D 的钻削力仿真研究 3

杨 军 周利平 吴能章

西华大学

摘 要 :采用大型有限元分析软件 Deform 3D 对普通麻花钻的钻削力进行了仿真研究 。给出了仿真中涉及的 相关技术与关键参数的设置原则 ,进行了钻削测力试验 ,并以试验数据为基准 ,将仿真数据和传统经验公式的计算 数据进行了对比与分析 。结果表明 :有限元法对钻削力的仿真数据已接近试验值 。

关键词 :有限元法 , Deform23D , 钻削力 , 仿真

Simulation of Drilling Force Based on Soft ware Deform 3D Yang jun Zhou liping Wu Nengzhang

Abstract : An emulation study of drilling forces generated by general purpose twist drills is conducted by using FEM analysis software Deform23D. The relevant techniques and setting principles for important parameters in the emulation are given , and the experiment of testing drilling forces is performed. Taking the data obtained from the experiment as the norm a comparison and anal2 ysis among the experimental data , emulation data and the data from the calculation using the conventional empirical formulae are carried out. The results indicate that the emulation data acquired from FEM is close to the experimental values.