回转窑设计手册.doc

回转窑设计方案手册

回转窑的设计一、窑型和长径比1.窑型所谓窑型是指筒体各段直径的变化。

按筒体形状有以下几种窑型:(1)直筒型:制造安装方便,物料在窑内移动速度较均匀一致,操作控制较易掌握,同时窑体砌造及维护较方便;(2)热端扩大型:加大单位时间内燃烧的燃料量及传热量,在原窑直径偏小的情况下,扩大热端将相应提高产量,适用于烧成温度高的物料;(3)冷端扩大型:便于安装热交换器,增大干燥受热面,加速料浆水分蒸发,降低热耗及细尘飞损,适用于处理蒸发量大、烘干困难的物料;(4)两端扩大型(哑铃型):中间的填充系数提高,使物料流动的机会减少,还可以节约部分钢材;还有单独扩大烧成带或分解带的“大肚窑”,这种窑型易挂窑皮,在干燥带及烧成带能力足够时,可以显著提高产量。

但这种窑型操作不便。

总之,不论扩大哪一带,必须保持预烧能力和烧结能力趋于平衡。

只有在生产窑上,经过生产实践和充分调查研究(包括必要的热工测定和计算),发现某一带确为热工上的薄弱环节,在这种特定条件下将该带扩大,才会得出较明显的效果。

目前国内外发展趋势仍以直筒型窑为主,而且尺寸向大型方面发展。

其他有色金属工业用回转窑(还原、挥发、硫化精矿焙烧、氯化焙烧、离析、烧结转化等)多采用较短的直筒窑。

2.长径比要得长径比有两种表示方法:一是筒体长度L与筒体公称直径D之比;另一是筒体长度L与窑的平均有效直径D均之比。

L/D便于计算,L/D均反映要的热工特点更加确切,为了区别起见,称L/D均为有效长径比。

窑的长径比是根据窑的用途、喂料方式及加热方法来确定的。

根据我国生产实践的不完全统计,各类窑的长径比示于表1中。

长径比太大,窑尾废气温度低,蒸发预热能力降低,对干燥不利;长径比太小,则窑尾温度高,热效率低。

同类窑的长径比与窑的规格有关,小窑取下限,大窑取上限。

表1各类窑的长径比窑的名称公称长径比有效长径比氧化铝熟料窑(喷入法)20~2522~27氧化铝焙烧窑20~2321.5~24碳素煅烧窑13.5~1917~24干法和半干法水泥窑11~15——湿法水泥窑30~42——单筒冷却机8~12——铅锌挥发窑14~1716.7~18.3铜离析窑——15~16氯化焙烧窑——12~17.7二、回转窑的生产率回转窑生产是一个综合热工过程,其生产率受多方面因素影响。

回转窑说明书

一、技术性能筒体内径: 4.8m筒体长度:72m斜度:(sinФ) 3.5%支承数:3档生产能力:(配窑外预分解系统)5000t/d转速:用主传动0.396---3.96r/min 用辅助传动:11.45r/h传动电动机(单传动)减速器大件起吊重量:最大筒体段节重量:65.7t轮带重量:2×46t 1×58t减速器重量:13.36t带档轮支承装置重量:80t托轮轴承组重量:33t托轮底座重量:11t挡轮底座重量: 4.674t回转窑总重(不含设备内部衬料):829.804t附:R2166.8回转窑配套安装工具(一)基本配置图号名称及规格数量重量(kg) R2166.8-1 直尺 2 115.72 R2166.8-2 斜度规(3.5%) 2 6.32R2166.8-3 平台 2 1.4R2166.8.1 基础标高标志12 1.87R2166.8.2 筒体支撑及安装工具15 10319R2166.8.3 托轮中心距测量装置 2 16R2166.8.4 大齿轮安装工具 4 606.4(二)选择配置图号或型号名称及制造厂家数量4405A 筒体径向变形仪(天津水泥工业设计研究院开发、无锡建材仪器厂制造) 1台6679 轮带间隙仪(天津水泥工业设计研究院开发、无锡建材仪器厂制造) 1台KAS-02 回转窑轴线动态参数测量仪(武汉工业大学凯狮科技公司开发制造)1台二、结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各档支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成分解和烧成的工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

回转窑说明书

成都建筑材料工业设计研究院有限公司∅4.8×72米回转窑说明书图号:CR396-SM审核人:艾晗松编制人:何明生成都建筑材料工业设计研究院有限公司二○○五年元月目录一、技术性能 (2)二、结构概述 (2)三、安装要求 (4)(一)、核对基础及基础划线 (4)(二)、支承装置的安装 (5)(三)、筒体焊接和安装 (6)(四)、传动装置的安装 (8)(五)、其它部件的安装 (9)(六)、耐火砖砌筑要求 (9)四、操作维护及检修 (10)(一)、回转窑的试运转 (10)(二)、回转窑正常运转的维护 (11)(三)、停窑及检查 (16)(四)、回转窑的检修 (19)1一.技术性能回转窑筒体内径 4.8米回转窑筒体长度 72米回转窑筒体斜度 3.5%回转窑支承数 3档回转窑生产能力 5000吨水泥熟料/日回转窑转速主传动(正常)0.398~3.981转/分辅助传动(慢)0.19转/分传动电机:主传动辅助传动型号功率(千瓦) 转速(转/分) 型号功率(千瓦) 转速(转/分) ZSN4-400-22 630 1000 Y280S-4 75 1480减速机:主传动辅助传动型号速比型号速比ZSY630-31.5-Ⅴ30.73 ZSY315-31.5-Ⅱ30.52重量:回转窑总重(不包括筒体耐火砖和窑头耐火砖): 889 T大型起吊件重量:筒体大段节 24.35~65.65 T轮带 45.25~57.99 T支承装置 65.26~90.60 T大齿圈装置 31.81 T减速机 7.2 T二.结构概述φ4.8×72m回转窑由窑筒体部分、三档支承装置、传动装置、液压挡轮装置、窑头罩及密封装置、窑尾密封装置、主减速机油站、液压挡轮油站等组成。

筒体采用GB713的锅炉钢20g钢板卷制而成,全部采用自动焊焊接。

筒体壁厚一般为24毫米,轮带下为75、80、75毫米,过渡带为42、(55、42)、42毫米,从而能保证筒体有较好刚性。

回转窑手册

导读:回转窑作为煅烧活性石灰的窑炉,随着钢铁冶炼工艺发展的需要,经过长期的生产实践表明,它在满足钢铁冶炼需要的同时,亦在其它冶金行业中充分地体现出了它在大工业生产中的优越性和可持续发展的远景。

活性石灰产品,在钢铁企业特别是在转炉炼钢中被广泛的使用,用作造渣剂。

在缩短冶炼时间,提高产品质量,优化冶炼技术,提高经济效益等方面都发挥出了极其重要的作用。

随着回转窑操作技术和活性石灰煅烧工艺的发展和需要,如何更进一步地提高、完善和统一对回转窑操作知识的认识,达到理论与实践有机结合的目的,仍是活性石灰煅烧技术发展过程中不可忽视的课题。

坚持遵循理论理念,是提高回转窑操作水平的基本保证。

在生产实践中探索积累经验,是提高回转窑操作水平的有效手段。

在有关专家,工程技术人员的帮助下、在生产操作人员的配合下。

以贴近生产实际为主导,围绕回转窑的操作和活性石灰煅烧工艺,收集,整理汇编了《活性石灰回转窑操作手册》。

借此而达到提高操作技术水平,稳定生产运行,增强生产意识,完善生产管理,推进技术进步的目的。

目录前言第一部分、回转窑基础理论部分第一章、活性石灰一、石灰二、活性石灰三、活性石灰质量要求第二章、煅烧活性石灰的原料一、原料的选择二、理化指标第三章、燃料与燃料燃烧一、燃料二、热值三、燃料燃烧四、空气与燃烧五、热量换算第四章、传热第五章、活性石灰的煅烧设备一、回转窑二、竖式预热器三、竖式冷却器四、燃烧器五、排烟机六、收尘器第六章、活性石灰的煅烧一、活性石灰的煅烧机理二、活性石灰的煅烧过程第二部分、回转窑操作基础部分第七章、回转窑的点火操作一、点火前的检查二、点火前的准备三、点火操作第八章、烘窑与升温一、烘窑升温的目的二、烘窑升温曲线三、窑况四、烘窑五、升温第九章、回转窑的加料操作第十章、回转窑的生产操作第十一章、回转窑的火焰调整第十二章、回转窑与结圈活性石灰回转窑操作手册前言回转窑作为煅烧活性石灰的窑炉,随着钢铁冶炼工艺发展的需要,经过长期的生产实践表明,它在满足钢铁冶炼需要的同时,亦在其它冶金行业中充分地体现出了它在大工业生产中的优越性和可持续发展的远景。

回转窑说明书.

天津水泥工业设计研究院编号:R2230—SMΦ4.8×72m回转窑说明书编制:邓军校对:宫子杰审核:审定:天津仕名机械装备有限责任公司2004.06回转窑说明书目录序号内容页数一技术性能二结构及工作原理概述三安装要求四铅丝试验法调整托轮装置五液压推力挡轮系统六试运转七运转中的经常性维护八运转中的异常现象、处理方法及安装注意事项九停窑与起动十润滑与冷却十一检修十二润滑项目表十三易磨损件表一、技术要求窑体内径:4.8m窑体长度:72m斜度:(sinΦ)3.5%支撑数:3档生产能力:(配窑外预分解系统)5000t/d转速:用主传动:0.396~3.96r/min用辅助传动:11.45r/h传动电动机(单传动):减速器:大件起吊重量:最大筒体大段节重量: 64.4t轮带重量: 1×39.3t,1×53.3t,1×41.9t减速器重量: 13.4t挡轮装置重量: 10.2t托轮轴承组重量: 37t托轮和托轮轴组装件重量: 29.3t托轮底座重量: 10.4t大齿轮装置重量: 25.8t回转窑总重(不含设备内部衬料) 800.8t附:R2230.8回转窑配套安装工具(一)基本配置图号名称及规格数量总重量(kg)R2230.8-1 直尺 2 115.72R2230.8-2 斜度规(3.5%) 2 6.32R2230.8-3 平台 2 1.4R2230.8.1 基础标高标志 12 22.44R2230.8.2 筒体支撑及安装工具 15 8789R2230.8.3 托轮中心距测量装置 2 8R2230.8.4 大齿轮安装工具 4 151.6 (二)选择配置图号与型号名称及制造厂家数量4405A 筒体径向变形仪(天津水泥工业设计研 1台究院开发、无锡建材仪器厂制造)6679轮带间隙仪(天津水泥工业设计研究院 1台开发、无锡建材仪器厂制造)KAS-02 回转窑轴线动态参数测量仪(武汉工业 1台大学凯狮科技公司开发制造)二、结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火砖,且与水平线成规定的斜度,由3个轮带支承在各档支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

回转窑技术说明书(1)

φ6.4×43m回转窑安装技术说明书审定:审核:编制:河北中冶建设股份有限公司2011年12月本安装技术说明书是对江都泰富特钢球团2X300万吨/年氧化球团工程φ6.4×43米回转窑设备的技术安装、调试、使用和维护用。

本安装技术文件属河北中冶建设股份有限公司知识产权,未经许可,任何单位和个人不得向与本工程无关的任何单位和个人复制、转让和散发其中的任何部分内容,不得改动任何内容,违者将可能受到相应的法律制裁。

本技术说明书应同设计图纸和有关其它技术文件一同阅读。

一、概述.................................................................................. 错误!未定义书签。

二、设备组成.......................................................................... 错误!未定义书签。

三、主要技术参数 ................................................................. 错误!未定义书签。

四、设备技术特点描述 ......................................................... 错误!未定义书签。

1. 筒体 .................................................................................................. 错误!未定义书签。

2. 轮带装置 ........................................................................................... 错误!未定义书签。

φ4.8×72m回转窑维修手册(编写案例)概要

回转窑维修手册1目录第一章技术性能................................................... (3)1. 技术参数 (3)2.回转窑部件起吊重量...................................................... 4 第二章结构及工作原理概述 (5)1. 工作原理 (5)2.结构概述........................................................................ 5 第三章设备周期维修 (7)1. 筒体及轮带更换 (7)2. 大齿圈翻面维修 (19)3. 托轮瓦维修 (22)4. 液压挡轮维修 (25)5. 主减速机维修.................................................................. 29 第四章易损件表............................................................... 33 第五章回转窑托轮发热处理预案 (35)2本篇内容以南宁公司的天津院窑型为参照物。

第一章、技术性能1、技术参数筒体规格(内径 *长度 :¢4.8×72m斜度(正弦 :3.5%支承数: 3挡生产能力(配窑外预分解系统 : 5000t/d转速:主传动:0.41~4.1r/min辅助传动: 11.19r/h2、回转窑部件起吊重量:筒体总重量:328.25T ; 最大筒体段节重量:65.7T3筒体内衬总重量:668.726T第Ⅲ挡第Ⅱ挡第Ⅰ挡轮带:第Ⅰ挡:45T ; 第Ⅱ挡:57.6T ; 第Ⅲ挡:46.3T 窑头密封: 4.725T 窑尾密封: 9.832T大齿圈装置:齿数:188,模数 40,齿宽:550mm ,外径:¢7520mm 。

水泥回转窑的设计1--5

水泥回转窑的设计摘要回转窑结构简单,生产过程控制方便可靠、易损件少、运转率高,是水泥厂煅高标号水泥的设备,同时也广泛用于冶金、化工、建筑等行业。

回转窑由筒体、传动装置,托、挡轮支承装置,窑头、窑尾密封,窑头罩及燃烧装置等部分组成,窑筒体是受热的回转部件,采用优质镇静钢板卷焊制成,筒体通过轮带支承在2~7挡滑动或滚动轴承的支承装置上,并在其中一挡或几挡支承装置上设有机械或液压挡轮,以控制筒体的轴向窜动;传动装置通过设在筒体中部的齿圈使筒体按要求的转速回转;由于安装和维修的需要,较大的窑设有使筒体以很低转速回转的辅助传动装置;为防止冷空气进入和烟气粉尘溢出筒体,在筒体的进料端(尾部)和出料端(头部)设有可靠的窑尾和窑头密封装置。

关键词:筒体;传动装置;托、挡轮支承装置;窑头、窑尾密;窑头罩。

THE DESIGN OF CEMENT ROTARY KILNABSTRACTRotary kiln structure is simple, convenient and reliable production process control, vulnerability of small, high functioning, high-grade cement is calcined cement plant equipment, but also widely used in metallurgy, chemical industry, construction and other industries Rotary kiln works from the cylinder, gear, prop, gear wheel bearing unit, Kiln, kiln seals, kiln hood and combustion devices components, is heated in the rotary kiln shell parts, used welded steel plate made of high-quality sedation, cylinder through the round with a bearing block in the 2 to 7 sliding or rolling bearings supporting device, and in one block or block supporting a few devices with mechanical or hydraulic gear wheel to control the tube The axial movement; transmission device through a central ring gear in the cylinder to the required speed rotary cylinder; as installation and maintenance requirements, has made a large kiln cylinder at low speed rotation of the auxiliary drive device; in order to prevent cold air into the overflow tube and flue gas dust in the feed tube end (tail) and the discharge end (head) with reliable kiln and the kiln hood seals.KEY WOEDS: cylinder;gear prop;gear wheel bearing unit ;Kiln, kiln seals;kiln hood .目录前言 (1)第一章回转窑概述 (3)第二章回转窑的结构 (4)2.1筒体 (4)2.2轮带 (5)2.3托轮与窑体的窜动 (6)2.4挡轮 ....................................................... 错误!未定义书签。

回转窑

热工基础及工业窑炉课程设计说明书设计题目:日产熟料4500t预分解窑系统计姓名:学长班级:无机非金属学号:888指导教师:大爷设计日期:世界末日目录1 目录............................................................................................................................................................设计基础资料. (2)一﹑原料配比过程 (4)(一)燃料煤的原始资料 (4)(二)累加试凑法计算原料配合比 (4)二﹑物料平衡计算 (6)(一)收入物料 (7)(二)支出物料 (8)三﹑热量平衡计算 (9)(一)收入热量 (9)(二)支出热量 (10)四﹑熟料烧成系统几个主要设备的选型 (11)(一)回转窑 (11)(二)旋风式预热器 (12)(三)分解炉 (13)(四)除尘机设备的选择 (15)(五)冷却机 (15)五、耐火衬料选材和散热计算 (16)设计基础资料原始资料(一)预分解窑系统资料1、原料的原始资料烧失量SiO2Al2O3 Fe2O3CaO MgO SO3K2O Na2O H2O 石灰石48.13 1.95 0.85 0.45 47.32 0.30 1.00粘土 4.25 65.82 15.14 5.92 5.16 0.97 0.62 1.12 0.85铁粉 1.40 39.27 2.26 48.57 3.46 1.54 3.5煤灰58.62 25.38 9.05 3.13 1.58 2.242、各种物料损失均按3%计算3、熟料标号≮50(二)烘干机系统资料1、煤初水分3%,;粘土初水分6%;矿渣初水分8%。

应用基水分均为0.2%。

2、热源为热风炉产生的热空气或冷却机的回收热空气。

3、燃料煤的原始资料烘干用煤元素分析结果:【收到基(ar):进行煤质分析化验时,煤样所处的状态为收到该批煤所处的状态。

水泥熟料回转窑设计说明书

水泥熟料煅烧制备生产工艺摘要:本设计的题目是日产5000吨水泥熟料回转窑初步设计,为满足现代水泥生产线的工艺需求,在生产规模上采用预分解窑生产技术,能够充分利用燃料的热效率、节省原料、降低生产成本,实现水泥生产现代化。

本设计主要包括预热器、分解炉、冷却机系统物料平衡、烧成系统的热平衡计算,主要设备的选型、以及烧成系统的工艺流程和车间工艺布置的设计。

关键词:初步设计;预分解窑;工艺流程绪论当前世界水泥工业的发展是以节能、降耗、环保为中心,走可持续发展的道路。

与此相适应,水泥设备尤其是回转窑的资源化利用及应用中的环境行为等方面也成为研究的热点。

一. 国内外发展现状我国自从1975年研究2000t/d新型干法烧成系统以来,水泥生产工艺得到了长足发展,现在2 000t/d生产设备已全部国产化,日产4000吨、5000吨新型干法水泥生产技术装备国产化率达到95%以上,日产8000吨水泥熟料生产线和日产10000吨水泥熟料生产线装备只需少量关键件进口。

随着“八五”期间“日产4000 吨水泥装备国产化一条龙”和“九五”期间的技术完善和创新,技术装备水平进一步提高。

“十五”期间,国家又组织实施了日产8000吨和日产10000吨水泥装备国产化项目,彻底改变我国大型水泥技术和装备基本依赖进口的局面。

先进的工艺技术和大型国化装备为我国新型干法水泥加快发和水泥结构调整提供了技术保证,同时也为我国大型水泥技术装备出口定了基础。

国产设备使得水泥项目资大大降低。

在国外,新型干法窑向大型化发展,自动化水平不断提高,单机最大能力已达12000t/d,吨水泥能耗已降低到90KW•h/t以下,熟料热耗低于2827KJ/kg,劳动生产率(水泥)提高到15000-20 000吨/(人·年)。

并且在环境保护方面也做到标准苛刻,在燃料使用方面,在瑞典和美国少数国家里,烧废料比例已达到80%。

二. 设计原则1.坚持理论联系实际,从实际生产出发,事实求是。

回转窑设计手册

回转窑的设计一、窑型和长径比1. 窑型所谓窑型是指筒体各段直径的变化。

按筒体形状有以下几种窑型:(1) 直筒型:制造安装方便,物料在窑内移动速度较均匀一致,操作控制较易掌握,同时窑体砌造及维护较方便;(2) 热端扩大型:加大单位时间内燃烧的燃料量及传热量,在原窑直径偏小的情况下,扩大热端将相应提高产量,适用于烧成温度高的物料;(3) 冷端扩大型:便于安装热交换器,增大干燥受热面,加速料浆水分蒸发,降低热耗及细尘飞损,适用于处理蒸发量大、烘干困难的物料;(4) 两端扩大型(哑铃型):中间的填充系数提高,使物料流动的机会减少,还可以节约部分钢材;还有单独扩大烧成带或分解带的“大肚窑” ,这种窑型易挂窑皮,在干燥带及烧成带能力足够时,可以显著提高产量。

但这种窑型操作不便。

总之,不论扩大哪一带,必须保持预烧能力和烧结能力趋于平衡。

只有在生产窑上,经过生产实践和充分调查研究(包括必要的热工测定和计算),发现某一带确为热工上的薄弱环节,在这种特定条件下将该带扩大,才会得出较明显的效果。

目前国内外发展趋势仍以直筒型窑为主,而且尺寸向大型方面发展。

其他有色金属工业用回转窑(还原、挥发、硫化精矿焙烧、氯化焙烧、离析、烧结转化等)多采用较短的直筒窑。

2. 长径比要得长径比有两种表示方法:一是筒体长度L与筒体公称直径D之比;另一是筒体长度L与窑的平均有效直径D均之比。

L/D便于计算,L/D均反映要的热工特点更加确切,为了区别起见,称L/D均为有效长径比。

窑的长径比是根据窑的用途、喂料方式及加热方法来确定的。

根据我国生产实践的不完全统计,各类窑的长径比示于表1中。

长径比太大,窑尾废气温度低,蒸发预热能力降低,对干燥不利;长径比太小,则窑尾温度高,热效率低。

同类窑的长径比与窑的规格有关,小窑取下限,大窑取上限。

二、回转窑的生产率回转窑生产是一个综合热工过程,其生产率受多方面因素影响。

分析其内在规律性,可以建立以下几个方面的数量关系。

(完整word版)石灰回转窑操作手册

活性石灰回转窑操作手册目录前言第一部分、回转窑基础理论部分第一章、活性石灰一、石灰二、活性石灰三、活性石灰质量要求第二章、煅烧活性石灰的原料一、原料的选择二、理化指标第三章、燃料与燃料燃烧一、燃料二、热值三、燃料燃烧四、空气与燃烧五、热量换算第四章、传热第五章、活性石灰的煅烧设备一、回转窑二、竖式预热器三、竖式冷却器四、燃烧器五、排烟机六、收尘器第六章、活性石灰的煅烧一、活性石灰的煅烧机理二、活性石灰的煅烧过程第二部分、回转窑操作基础部分第七章、回转窑的点火操作一、点火前的检查二、点火前的准备三、点火操作第八章、烘窑与升温一、烘窑升温的目的二、烘窑升温曲线三、窑况四、烘窑五、升温第九章、回转窑的加料操作第十章、回转窑“十看”操作法第十一章、回转窑的火焰调整第十二章、回转窑与结圈第十三章、燃烧活性石灰回转窑操作手册前言回转窑作为煅烧活性石灰的窑炉,随着钢铁冶炼工艺发展的需要,经过长期的生产实践表明,它在满足钢铁冶炼需要的同时,亦在其它冶金行业中充分地体现出了它在大工业生产中的优越性和可持续发展的远景。

活性石灰产品,在钢铁企业特别是在转炉炼钢中被广泛的使用,用作造渣剂.在缩短冶炼时间,提高产品质量,优化冶炼技术,提高经济效益等方面都发挥出了极其重要的作用.随着回转窑操作技术和活性石灰煅烧工艺的发展和需要,如何更进一步地提高、完善和统一对回转窑操作知识的认识,达到理论与实践有机结合的目的,仍是活性石灰煅烧技术发展过程中不可忽视的课题.坚持遵循理论理念,是提高回转窑操作水平的基本保证.在生产实践中探索积累经验,是提高回转窑操作水平的有效手段。

在有关专家,工程技术人员的帮助下、在生产操作人员的配合下。

以贴近生产实际为主导,围绕回转窑的操作和活性石灰煅烧工艺,收集,整理汇编了《活性石灰回转窑操作手册》。

借此而达到提高操作技术水平,稳定生产运行,增强生产意识,完善生产管理,推进技术进步的目的。

第一部分回转窑基础理论部分第一章活性石灰一、石灰所谓石灰:是煅烧天然碳酸钙的产品,呈白色,由(CaO)和一些杂质组成。

回转窑技术参数.doc

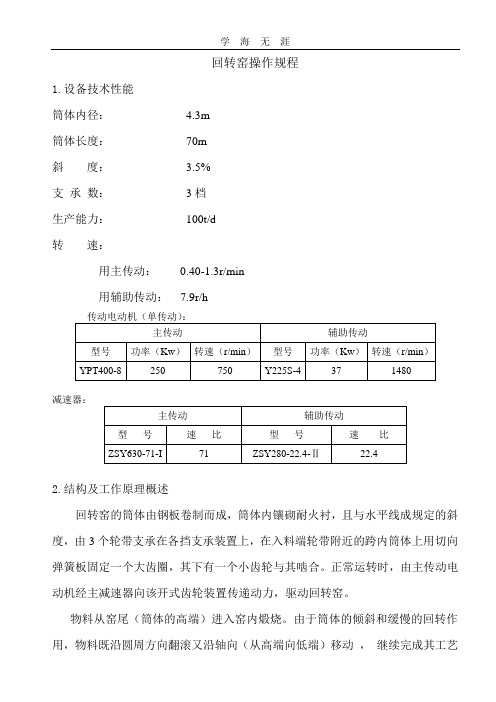

回转窑操作规程1.设备技术性能筒体内径: 4.3m筒体长度:70m斜度: 3.5%支承数:3档生产能力:100t/d转速:用主传动:0.40-1.3r/min用辅助传动:7.9r/h减速器:2.结构及工作原理概述回转窑的筒体由钢板卷制而成,筒体内镶砌耐火衬,且与水平线成规定的斜度,由3个轮带支承在各挡支承装置上,在入料端轮带附近的跨内筒体上用切向弹簧板固定一个大齿圈,其下有一个小齿轮与其啮合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行交换后,由窑尾导出。

本设计不含燃料的燃烧器。

该窑在结构方面有下列主要特点:1简体采用保证五项机械性能(σa、σb、σ%、αk和冷弯试验)的20g及Q235-B钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti钢板制作。

其中窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒内吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,在筒体上套有三个矩形实心轮带。

轮带与筒体垫板间的间隙由热膨胀量决定,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

3传动系统用单传动,由变频电动机驱动硬齿面三级圆柱齿轮减速器,再带动窑的开式齿轮副,该传动装置采用胶块联轴器,以增加传动的平稳性,设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作,防止筒体弯曲并便利检修。

4窑头密封采用罩壳气封、迷宫加弹簧刚片双层柔性密封装置。

机械毕业设计261750×12000回转窑设计说明书

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊总论部分1. 现代磁性材料生产工艺的国内外发展现状及其发展趋势1.1磁性材料的分类磁性是物质的基本属性之一,在外磁场作用下,各种物质都呈现出不同的磁性。

磁性材料按其特性、结构和用途可分为软磁性材料、永磁性材料、磁记录材料、旋磁材料和非晶态软磁材料等。

软磁材料的磁性能的主要特点是磁导率高,矫顽力低。

属于软磁材料的品种有电工用纯铁、硅钢片、铁镍合金、软磁铁氧体和铁钴合金等,它们主要是作传递和转换能量的磁性零部件或器件。

永磁材料的磁性能的主要特点是矫顽力高,属于永磁材料的品种有铁镍钴、稀土钴、硬磁铁氧体等,它主要作用是在能够产生恒定磁通的磁路中,在一定空间内提供恒定的磁场作为磁场源。

1.2磁性材料的现状磁性材料作为一种重要的功能材料,广泛用于国民经济各个领域,在现今国民经济各个领域中扮演着一个重要的角色。

随着社会步伐的不断涌进,中国磁性材料又面临一次发展良机。

磁性材料作为电子行业的基础功能材料,永磁材料作为磁性材料的重要组成部分,在电子工业,电子信息产业、轿车工业、摩托车行业发挥着重要的作用,同时它还广泛用于医疗、矿山冶金、工业自动化控制、石油能源及民用工业。

永磁材料有永磁以及一切铁氧体瓷瓦、磁块、磁环、磁粉等,广泛用于各种微电机、扬声器、自动化装置、医疗机械、磁选设备以及一切需要恒定磁源的地方,用永磁代替电磁结构简单、使用可靠、节约能源、维护方便。

还有方形、圆形、圆柱、片状、条形、扇形、瓦形、环形等多种形状的永磁材料,可广泛用于耳机、听筒、微形发声器件、磁性纽扣、磁性门吸、玩具、马达、磁疗保健、电脑设备、电子零件等不同领域。

另外,采矿业、航天航空、高保真音响、电机等也是词性材料涉猎的对象。

由此可见,磁性材料对我们的生活各方面将越来越重要。

1.3.铁氧体磁性材料铁氧体磁性材料概述铁氧体磁性材料是近三十多年迅速发展起来的一种新型的非金属磁性材料。

回转窑设计使用说明书

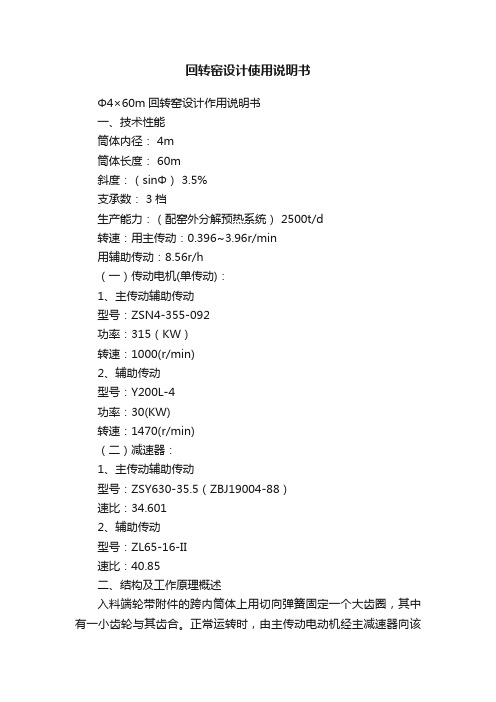

回转窑设计使用说明书Φ4×60m回转窑设计作用说明书一、技术性能筒体内径: 4m筒体长度: 60m斜度:(sinΦ) 3.5%支承数: 3档生产能力:(配窑外分解预热系统) 2500t/d转速:用主传动:0.396~3.96r/min用辅助传动:8.56r/h(一)传动电机(单传动):1、主传动辅助传动型号:ZSN4-355-092功率:315(KW)转速:1000(r/min)2、辅助传动型号:Y200L-4功率:30(KW)转速:1470(r/min)(二)减速器:1、主传动辅助传动型号:ZSY630-35.5(ZBJ19004-88)速比:34.6012、辅助传动型号:ZL65-16-II速比:40.85二、结构及工作原理概述入料端轮带附件的跨内筒体上用切向弹簧固定一个大齿圈,其中有一小齿轮与其齿合。

正常运转时,由主传动电动机经主减速器向该开式齿轮装置传递动力,驱动回转窑。

物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转窑作用,物料既沿圆周方向滚动又沿轴向(从高端向低端)移动,继续完成分解和烧成的工艺过程,最后,生成熟料经窑头罩进入冷却机冷却。

燃料由窑头喷入窑内,燃烧产生的废气与物料进行热交换后,由窑尾导出,本设计不含燃料的燃烧器。

该窑在结构方面有以下主要特点:1、筒体采用保证五项机械性能(σs、σb &%、αk和冷弯实验)的镇静钢Q235-C钢板卷制,通常采用制动焊接。

筒体壁厚:一般为22mm,烧成带为25mm,轮带下为60mm、由轮带下到跨间有32mm、28mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的钢性又改善了支承装置的受力状态。

在筒体进、出料端都装有耐高温、耐磨损的窑口护板。

其中窑头护板与冷风套组成环行分格的套筒空间,从喇叭口向筒体吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

回转窑手册

目录前言第一部分、回转窑基础理论部分第一章、活性石灰一、石灰二、活性石灰三、活性石灰质量要求第二章、煅烧活性石灰的原料一、原料的选择二、理化指标第三章、燃料与燃料燃烧一、燃料二、热值三、燃料燃烧四、空气与燃烧五、热量换算第四章、传热第五章、活性石灰的煅烧设备一、回转窑二、竖式预热器三、竖式冷却器四、燃烧器五、排烟机六、收尘器第六章、活性石灰的煅烧一、活性石灰的煅烧机理二、活性石灰的煅烧过程第二部分、回转窑操作基础部分第七章、回转窑的点火操作一、点火前的检查二、点火前的准备三、点火操作第八章、烘窑与升温一、烘窑升温的目的二、烘窑升温曲线三、窑况四、烘窑五、升温第九章、回转窑的加料操作第十章、回转窑的生产操作第十一章、回转窑的火焰调整第十二章、回转窑与结圈活性石灰回转窑操作手册前言回转窑作为煅烧活性石灰的窑炉,随着钢铁冶炼工艺发展的需要,经过长期的生产实践表明,它在满足钢铁冶炼需要的同时,亦在其它冶金行业中充分地体现出了它在大工业生产中的优越性和可持续发展的远景。

活性石灰产品,在钢铁企业特别是在转炉炼钢中被广泛的使用,用作造渣剂。

在缩短冶炼时间,提高产品质量,优化冶炼技术,提高经济效益等方面都发挥出了极其重要的作用。

随着回转窑操作技术和活性石灰煅烧工艺的发展和需要,如何更进一步地提高、完善和统一对回转窑操作知识的认识,达到理论与实践有机结合的目的,仍是活性石灰煅烧技术发展过程中不可忽视的课题。

坚持遵循理论理念,是提高回转窑操作水平的基本保证。

在生产实践中探索积累经验,是提高回转窑操作水平的有效手段。

在有关专家,工程技术人员的帮助下、在生产操作人员的配合下。

以贴近生产实际为主导,围绕回转窑的操作和活性石灰煅烧工艺,收集,整理汇编了《活性石灰回转窑操作手册》。

借此而达到提高操作技术水平,稳定生产运行,增强生产意识,完善生产管理,推进技术进步的目的。

第一部分回转窑基础理论部分第一章活性石灰一、石灰所谓石灰:是煅烧天然碳酸钙的产品,呈白色,由(CaO)和一些杂质组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回转窑的设计一、窑型和长径比1. 窑型所谓窑型是指筒体各段直径的变化。

按筒体形状有以下几种窑型:(1) 直筒型:制造安装方便,物料在窑内移动速度较均匀一致,操作控制较易掌握,同时窑体砌造及维护较方便;(2) 热端扩大型:加大单位时间内燃烧的燃料量及传热量,在原窑直径偏小的情况下,扩大热端将相应提高产量,适用于烧成温度高的物料;(3) 冷端扩大型:便于安装热交换器,增大干燥受热面,加速料浆水分蒸发,降低热耗及细尘飞损,适用于处理蒸发量大、烘干困难的物料;(4) 两端扩大型(哑铃型):中间的填充系数提高,使物料流动的机会减少,还可以节约部分钢材;还有单独扩大烧成带或分解带的“大肚窑” ,这种窑型易挂窑皮,在干燥带及烧成带能力足够时,可以显著提高产量。

但这种窑型操作不便。

总之,不论扩大哪一带,必须保持预烧能力和烧结能力趋于平衡。

只有在生产窑上,经过生产实践和充分调查研究(包括必要的热工测定和计算),发现某一带确为热工上的薄弱环节,在这种特定条件下将该带扩大,才会得出较明显的效果。

目前国内外发展趋势仍以直筒型窑为主,而且尺寸向大型方面发展。

其他有色金属工业用回转窑(还原、挥发、硫化精矿焙烧、氯化焙烧、离析、烧结转化等)多采用较短的直筒窑。

2. 长径比要得长径比有两种表示方法:一是筒体长度L与筒体公称直径D之比;另一是筒体长度L与窑的平均有效直径D均之比。

L/D便于计算,L/D均反映要的热工特点更加确切,为了区别起见,称L/D均为有效长径比。

窑的长径比是根据窑的用途、喂料方式及加热方法来确定的。

根据我国生产实践的不完全统计,各类窑的长径比示于表1中。

长径比太大,窑尾废气温度低,蒸发预热能力降低,对干燥不利;长径比太小,则窑尾温度高,热效率低。

同类窑的长径比与窑的规格有关,小窑取下限,大窑取上限。

二、回转窑的生产率回转窑生产是一个综合热工过程,其生产率受多方面因素影响。

分析其内在规律性,可以建立以下几个方面的数量关系。

1. 按窑内物料流通能力:G=0.785D均2×ψ×ω料×γ料吨/小时(1)式中:G——单位生产率,吨/小时; D均——窑的平均有效内径,米;ψ——物料在窑内的平均填充系数,一般为0.04~0.12 。

各类窑的填充系数见表2。

γ料——物料堆比重,吨/米;某些物料的堆比重见表3;ω 料——物料轴向移动速度,米/小时;其值取决于窑运转情况,可按式(12)、式(13)及式(14)计算或测定。

表2 各类窑的平均填充系数表3 某些物料的堆比重2. 按物料反应时间有些工艺过程要求物料有一定的高温持续时间,以完成物理化学反应。

若通过实验或生产实践得知物料必须在窑内停留的时间,则:G=0.785×L/τ×D均2×ψ×γ料吨/小时(2) 式中:L——窑长( 或某带长度) ,米;τ ——物料在窑内(或某带)停留时间,小时;其他符号同前。

3. 按正常排烟能力为了控制窑灰带出的循环量,往往选择一个适宜的窑尾排气速度范围。

G=2826×D均干2×ωt×(1-ψ干)/V0×(1+βt尾) 吨/小时(3)式中:V0 ——每吨产品的窑气量,标米3/吨;t尾——烟气离窑温度,℃;β——气体体积膨胀系数, β=1/273;ωt ——窑尾排气速度,m/s ,一般3~8m/s ;ψ干——干燥带物料填充系数;D均干——干燥带平均有效内径,米。

4. 按供热能力G=K×B×Q低×η/q料吨/小时(4)式中:B——燃料消耗量,公斤/小时或标米3/小时;Q低——燃料低发热量,千卡/公斤或千卡/ 标米3;K——系数,对铝厂用窑预热二次空气时,K=1.1~1.15 ;不预热时,K=1.0 ;η ——窑的热效率,一般为55~65%;q料——每吨产品必须消耗的有效热,千卡/ 吨。

q料=(G干料+A)(q吸+C×t高+600w/100-w)×103千卡/吨式中:G干料——每公斤产品理论消耗干生料量(不包括水分) ,公斤/公斤;A——每公斤产品不可返回的飞尘损失,公斤/公斤q 吸——每公斤产品吸热反应吸热量(除去放热反应放热量),千卡/公斤;C × t高——将物料加热到最高温度(烧成带) 所需物理热,千卡/公斤;W——湿生料中所含水分,% 。

5. 按窑内传热能力:G=∑Q÷q料或 G=Qi÷[q料]i 千卡/小时 (5)式中:∑Q——窑内各带对物料的总给热量,千卡/小时;Qi ——窑内某一工作带中对物料的传热量,千卡/小时;q料——物料必须在窑内吸收的总有效热量,千卡/吨;[q料]i ——物料在某一工作带内必须吸收的有效热量,千卡/吨。

所谓有效热量指的是不考虑非生产性消耗和热损失的热量。

回转窑内传热过程比较复杂,各工作带内传热方式也不尽相同。

在干燥带,气体温度较低,传热以对流为主。

另外,窑壁及热交换装置对物料也有传导作用,因传导的计算较繁杂,而辐射的份量又不大,为简化计算,往往将两种热交换综合在对流给热系数之中,用一个经验公式表示:Q干=α干×F干×Δt干式中:α干——干燥带给热系数,千卡/米2 . 小时. ℃,根据热交换装置类型不同,有各种经验公式,如在挂链条情况下:( 式中ω0 为窑全断面的平均流速,Nm/S);F干——干燥带中总传热面积(窑的内衬表面+ 热交换装置总表面),m2 ;Δt干——干燥带两端炉气与物料温度差的对数平均值,℃。

图1 回转窑内传示意图图 2 回转窑内壁示意图其他带内,对物料裸露表面的传热可近似按火焰炉内传热公式计算;对与窑衬接砝的物料表面,窑衬表面将通过辐射与传导向物料传热,但随着窑衬温度升高及物料颗粒变粗(由粉料变成小球进而烧结成块),其间传导作用将越来越小,传热量按下式计算:Qi = αΣ ×Δt×F弦× C壁料[(T壁/100)4-(T料/100)4] ×F弧式中:αΣ——综合给热系政,等于α对+ α辐,千卡/米2 . 小时. ℃;α对——炉气对物料的对流给热系数,千卡/ 米2 . 小时. ℃;α辐——炉气及窑壁对物料的辐射给热系数,千卡/米2 . 小时. ℃。

α辐=C气料壁[(T1/100)4-(T2/100)4]/t气-t料式中:C气料壁=4.88ε料(F壁/F弦+1-ε气)/[ε料+ε气(1-ε料)]1-ε气/ε气+F壁/F弦千米/小时式中:ε料,ε气——物料及炉气的黑度;F壁/F弦=π×D-L弧/L弦Δt——该带内炉气与物料的平均温度差,℃,取始末两端温差的对数平均值:Δt=Δt′-Δt ″/ln(Δt′ /Δt″) ℃其中:Δt′、Δt ″——始端及末端的气与料的温度差,℃;当Δt ′与Δt〃之值相差不大(不超过一倍) 时,可用算术平均值,即:Δt=1/2(Δt′+Δt″) ℃式(7) 中第二项系考虑窑衬遮蔽表面与接触物料弧形表面间的辐射( 视为两平行表面组成的封闭体系) ,式中有关参数确定如下:C壁料=4.88÷(1/ ε壁+1/ε料-1)千卡/米2. 小时.K4式中:ε壁——窑壁黑度;另外T壁为窑衬遮蔽表面在该带内的平均温度,K ;考虑到与物料接触过程中的温度降低,此值可近似取以下平均值:T壁=1/2(T料+T′壁)其中未遮蔽的窑壁表面温度T壁可近似按火焰炉内炉墙表面温度公式确定:式中符号意义及单位同前。

[附] F弦、F弧、F壁的计算:①计算出各带的填充系数ψ:ψ=4G÷(π×D2均×ω料×γ料) (a)②计算物料填充的弓形面积:f料= ψ×π×R2 (b)③计算物料填充中心角θ:因f料=0.5× R2 ×(π÷180θ-sinθ)联解(b)、(c) 两式得:2π×ψ=π÷180θ-sinθ参考弓形几何尺寸表,由f填÷R2 之值可查出对应的θ 值,其中间值可按试算逼近法求出。

④求弦长及弧长:L弦=D均×sinθ/2米;L弧=θ÷360×π×D均米;L壁=π×D 均 ×(1-θ÷360)米⑤求面积:F弦=L弦×L带 m2;F弧=L弧×L带 m2;F壁=L壁×L带 m2;式中L带为各相应带的窑长,米。

以上五个方面确立的生产率关系式是确定窑体尺寸、运转参数及操作条件的理论依据。

热工设计的任务就是综合五个方面的关系,合理确定各参数,使上述各式反映出的生产能力达到平衡(即设计的生产能力水平) 。

生产中必然由于某一参数的波动或突破,引起原来平衡的破坏,再经过操作中对有关参数的调整,使达到新的水平上的平衡(实际生产能力) 。

6.按经验公式在计算窑的实际生产能力时,往往用一些具体化了的简化公式。

在具体条件相同时,这些简化公式能简明、准确地反映生产率与其中1~2 个参数的关系。

(1) 回转窑产能与筒体尺寸之间关系:G=K×D1.5均×L吨/小时式中:D均——窑的平均有效内径,米;L——窑的有效长度,米;K——经验系数,受多方面因素的影响。

根据我国生产实践的统计,各类窑的数据列于表4中。

(2) 按单位面积产能计算:G=GF×F÷1000 吨/日式中:F——窑的有效内表面积,m2;GF——窑的单位内表面积产能,公斤/米2.小时。

根据我国生产实践统计:铅锌挥发窑:GF=23~30 公斤/米2. 小时;氧化铝熟料窑GF=41~48 公斤/米2 .小时;氧化铝焙烧窑:GF=33~40 公斤/米2.小时;单筒冷却机:GF=120公斤/米2.小时。

(3) 按单位容积产能计算:G=GV×V 吨/日式中:V——窑的工作容积,米3;Gv——窑的单位容积产量,吨/日. 米3。

根据我国生产实践的不完全统计,Gv的数值推荐如下:氧化铝熟料窑:Gv=1.3~1.5 吨/日. 米3;氧化铝焙烧窑:Gv=1.4~1.6 吨/日米3;铅锌挥发窑:Gv=1.0~1.2 吨/日. 米3。

应该指出,按经验公式计算,虽然简单也较准确,但它是统计某一时期的某些厂具体窑的产量得出来的,随着窑型及运转情况的变化和生产技术水平的提高,式中的经验数据就会有某种程度的差别。

三运转参数的确定1. 转速(n) 的确定回转窑转速对窑内物料活性表面、物料停留时间、物料轴向移动速度、物料的混合程度以及窑的填充系数等都有密切关系。

窑的转动起到翻动物料的作用,在一定条件下,提高转速可以强化物料与气流间的热交换。