微型轿车主减速器设计说明书

减速器设计说明书

动载系数=1.024

齿宽b==0.3×125=37.5mm

取b=40mm

按=0.8,低速轴的刚性较大,二级传动中齿轮相对于轴承为非对称布置查教材书图5—7(a)得:=1。06

按8级精度查教材书表5-4得:=1。2

按教材书式5-4计算载荷系数:

=

计算重合度,

齿轮齿顶圆直径:=+2=49.180+2×1.0×2=53。462mm

大齿轮为45钢,正火处理,查教材书表5—1:齿面硬度为200HB

选齿轮精度等级为8级(GB10095—88)。

查教材书图5—16(b):

小齿轮齿面硬度为240HB时,

大齿轮齿面硬度为200HB时,

(对于工业用齿轮,通常按MQ线取值)

计算应力循环次数:由式5—33得:

=60=60×124。6×1×(10×8×300)=2.24×108

α1≈180°-×60°=180°—×60°=158>1200符合要求

6)确定带根数Z

按教材书式4-29:Z≥≤Zmax

按教材书式4—19,单根V带所能传递的功率

=(++ )

按教材书式4—20得包角系数

=1.25()=1。25×()=0。95

由教材书表4-2查得:

C1=3.78×10-4C2=9。81×10-3C3=9.6×10—15

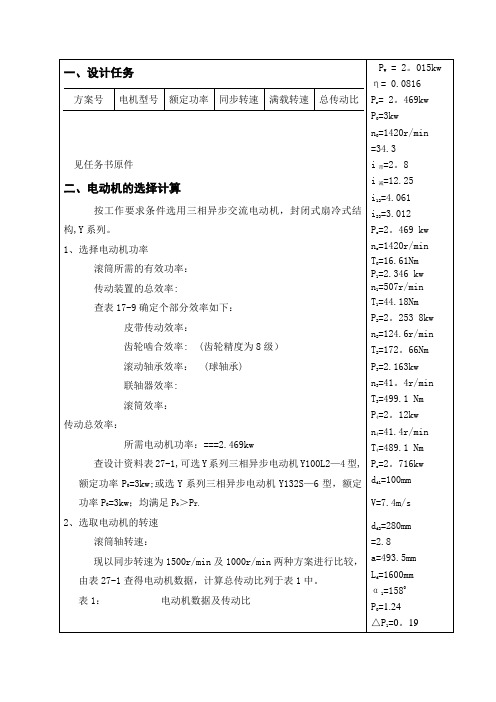

一、设计任务

见任务书原件

二、电动机的选择计算

按工作要求条件选用三相异步交流电动机,封闭式扇冷式结构,Y系列。

1、选择电动机功率

滚筒所需的有效功率:

传动装置的总效率:

查表17-9确定个部分效率如下:

皮带传动效率:

齿轮啮合效率: (齿轮精度为8级)

减速器课程设计说明书

目录1.引言――――――――――――――――――――――--――――――――22.零件体的设计、造型――――――――――――――――――――――-- -32.1 下箱体设计――――――――――――――――――――――――--32.2 上箱体设计――――――――――――――――――――――――--62.3 大齿轮的设计――――――――――――――――――――――—- 72.4 小齿轮的设计――――――――――――――――――――――― 212.5 轴的设计――――――――――――――――――――――――― 342.6 其他零部件的绘制―――――――――――――――――――――-353、减速器的装配――――――――――――――――――――――――――414、工程图的设计――――――――――――――――――――――――――435、齿轮仿真――――――――――――――――――――――――――——456、结论――――――――――――――――――――――――――――――487、致谢语―――――――――――――――――――――――――――――498、参考文献――――――――――――――――――――――――――――50引言减速器是应用于原动机和工作机之间的独立传动装置,具有结构紧凑、传动效率较高、传递运动准确可靠、使用维护方便和可成批生产等特点。

传统的减速器手工设计通常采用二维工程图表示三维实体的做法,这种做法不仅不能以三维实体模型直观逼真地显现出减速器的结构特征,而且对于一个视图上某一尺寸的修改,不能自动反应在其他对应视图上Pro/ENGINEER技术可以方便快捷的实现建立基于零件或子装配体的三维模型设计和装配,并且提供了丰富的约束条件完成可以满足的工程实践要求。

建立三维模型在装配体环境下可以很好的对零件进行编辑和修改,在生产实际中便捷的把立体图转换为工程图,在生产应用中充分利用Pro/E软件进行几何造型设计,进一步利用数控加工设备进行技术加工,可以显著提高减速器的设计制造精密、设计制造质量、设计制造效率,从而缩短产品更新换代生产的整个周期。

主减速器设计说明书

摘要汽车主减速器是汽车传动中的最重要的部件之一。

它能够将万向传动装置产来的发动机转矩传给驱动车轮,以实现降速增扭。

本次设计的是有关十米高一级客车后桥主减速器设计总成。

并要使其具有通过性。

本次设计的内容包括有:方案选择,结构的优化与改进。

齿轮与齿轮轴的设计与校核,以及轴承的选用与校核。

并且在设计过程中,描述了主减速器的组成和差速器的差速原理和差速过程。

方案确定主要依据原始设计参数,对比同类型的减速器及差速器,确定此轮的传动比,并对其中重要的齿轮进行齿面接触和齿轮弯曲疲劳强度的校核。

而对轴的设计过程中着重齿轮的布置,并对其受最大载荷的危险截面进行强度校核,轴承的选用力求结构简单且满足要求。

主减速器及差速器对提高汽车行驶平稳性和其通过性有着独特的作用,是汽车设计的重点之一。

关键词:主减速器;差速器;转速;行星齿轮;传动比AbstractAutomobil reduction final drive is one of the best impossible parts in automobile gearing. It can chang speed and driving tuist within a big scope .The problem of this design is ten meters passager car reduction final unit ,it’ s properlyin common use . The design of scheme, the better design and improvement of structure ,the design and calibration of gear and gear shiftes , and the select of bearings , and also the design explain the construction of differential action .The ting of the scheme desierment main deside. The drive ratio of gear , according to orginal design parameter and constrasting the same type reduction final drive ang differential assay . It realize planet gear in the design of structure . It put to use alteration better gears transmission in the design of gear , and compare the root contact tired strength of some important gears and the face twirl tired strength . It eraphaize pay attention to the place of gears. Compare the strength of the biggest load dangraes section. It require structure simple and accord with demand in select of bearings .Key words : Reduction final , Differential , Rotational speed ,Plantet gear , Drive ratio目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)第2章主减速器的结构形式 (2)2.1主减速器的齿轮类型 (2)2.2主减速器的减速形式 (2)2.3主减速器主、从动锥齿轮的支承方案 (2)2.3.1主动锥齿轮的支承 (2)2.3.2从动锥齿轮的支承 (3)2.3.3主减速器的轴承预紧及齿轮啮合调整 (4)第3章主减速器基本参数选择与计算载荷的确定 (5)3.1主减速器齿轮计算载荷的确定 (5)3.1.1按发动机最大转矩和最大抵挡传动比确定从动锥齿轮的计算转矩Tce .. 5T (5)3.1.2按驱动轮打滑转矩确定从动锥齿轮的计算转矩cs3.1.3按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩T (6)Cf3.2锥齿轮主要参数的选择 (6)3.2.1主、从动锥齿轮齿数Z1和Z2 (6)3.2.2从动锥齿轮大端分度圆直径D2和端面模数m s (7)3.2.3主、从动锥齿轮齿面宽b1和b2 (7)3.2.4双曲面齿轮副偏移距E (8)3.2.5中点螺旋角 (8)3.2.6螺旋方向 (9)3.2.7法向压力角α (10)第4章主减速器锥齿轮的几何尺寸计算 (11)4.1锥齿轮轮齿形状的选择 (11)4.2锥齿轮的几何尺寸计算 (11)第5章主减速器锥齿轮的强度计算 (14)5.1单位齿长圆周力 (14)5.2轮齿弯曲强度 (14)5.3轮齿接触强度 (16)第6章主减速器锥齿轮轴承的载荷计算 (18)6.1锥齿轮齿面上的作用力 (18)6.1.1齿宽中点处的圆周力 (18)6.1.2锥齿轮的轴向力和径向力 (18)6.2锥齿轮轴承的载荷计算 (19)6.3锥齿轮轴承的寿命计算 (20)6.3.1 A轴承的寿命计算 (20)6.3.2 B轴承的寿命计算 (20)6.3.3 C、D轴承的寿命计算 (21)第7章齿轮材料 (22)第8章对称式圆锥行星齿轮差速器设计 (23)8.1差速器齿轮主要参数选择 (23)8.1.1行星齿轮数n (23)8.1.2行星齿轮球面半径R b (23)8.1.3行星齿轮和半轴齿轮齿数Z1和Z2 (23)8.1.4行星齿轮和半轴齿轮节锥角、模数及半轴齿轮节圆直径的初步确定 (24)8.1.5压力角α (24)8.1.6行星齿轮轴直径d及支承长度L (24)8.2差速器轮齿的几何计算 (25)8.3差速器齿轮强度计算 (26)第9章驱动桥半轴设计 (26)9.1全浮式半轴计算 (27)9.2半轴的结构设计 (27)9.2.1全浮式半轴杆部直径设计 (27)9.2.2半轴杆部设计其他要求 (27)9.3半轴的强度校核 (28)9.3.1半轴的扭转应力 (28)9.3.2半轴花键的剪切应力 (28)9.3.3半轴花键的挤压应力 (29)结论 (30)致谢 (31)参考文献 (32)第1章绪论驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理的分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直立、纵向力和横向力。

主减速器精简指导书

第一章课程设计的基本内容及要求1.1 课程设计的基本内容本课程设计是根据给定的设计参数和要求,对某轻型货车整体式单级主减速器及驱动桥进行设计,设计的基本内容包括:1)根据给定的设计参数及要求,对汽车主减速器进行详细的结构设计和参数计算;2)对差速器、半轴、驱动桥壳等进行选型设计;3)绘制出主减速器及驱动桥的装配图。

已知给定的设计参数和要求如下(范例):第二章 整体式单级主减速器设计2.1 主减速器的结构形式 1、主减速器齿轮的类型:现代汽车单级主减速器中多采用螺旋锥齿轮和双曲面齿轮两种。

(a ) 螺旋锥齿轮 (b ) 双曲面齿轮图1 主减速器齿轮类型1)螺旋锥齿轮如图1(a )所示,其主、从动齿轮轴线垂直相交于一点,且两者的螺旋角21ββ和相等,可知螺旋锥齿轮的传动比为:l l ol r r i 12= (2-1) 式中:l r 1、l r 2—螺旋锥齿轮主、从动齿轮的平均分度圆半径。

2)双曲面齿轮如图1(b )所示,主、从动齿轮轴线偏移了一个距离E ,称为偏移距, εββ,两者之差称为偏移角21>(如图2所示)。

根据啮合面上法向力相等,可求出主、从动齿轮圆周力之比为:2121cos cos ββ=F F (2-2) 式中:1F 、2F —双曲面齿轮主、从动齿轮的圆周力;1β、2β—双曲面齿轮主、从动齿轮的螺旋角。

图2 双曲面齿轮啮合时受力分析双曲面齿轮传动比为:11221122cos cos ββs s s s os r r r F r F i ==(2-3) 式中:1F 、2F —双曲面齿轮主、从动齿轮的圆周力;1β、2β—双曲面齿轮主、从动齿轮的螺旋角;s r 1、s r 2—双曲面齿轮主、从动齿轮的平均分度圆半径令12cos /cos ββ=K ,则s s os r Kr i 12/=。

由于21ββ>,所以1>K ,通常为1.25~1.50。

2、主减速器减速形式:主减速器的减速形式主要有单级减速、双级减速、双速、单级贯通式、双级贯通式和轮边减速等形式。

减速器设计说明书

目录第一部分设计任务书第二部分传动装置总体设计第三部分 V带设计第四部分各齿轮的设计计算第五部分轴的设计第六部分校核第七部分主要尺寸及数据第一部分:设计任务书一.课程设计题目一级齿轮减速器的设计(简图如下)原始数据:F为带式输送机的圆周力,V为带式输送机的线速度,卷筒直径D=400mm,电动机的转速n=1500r/min工作条件:连续单向运转,工作时有轻微振动,10年大修,中等冲击,小批量生产,单班制工作(8小时/天)。

运输速度允许误差为%。

5二,课程设计内容1)传动装置的总体设计。

2)传动件及支承的设计计算。

3)减速器装配图及零件工作图。

4)设计计算说明书编写。

每个学生应完成:1,部件装配图一张(A1)2,零件工作图二张(A3)3,设计说明书一份(6000~8000字)本组设计数据:带式输送机的圆周力F=2.0KN带式传送机的线速度V=1.2m/s已给方案:外传动机机构为V带传动减速器为一级展开式圆柱齿轮减速器第二部分:传动装置总体设计一,传动方案(已给定)1,外传动为V带传动2,减速器为一级展开式圆柱齿轮减速器3,简图如下:1——输送带2——滚筒3——联轴器4——减速器5——V带传动6——电动机二,该方案的优缺点:该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

减速器部分一级展开式圆柱齿轮减速,齿轮相对于轴不对称,要求轴有较大的刚度。

高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。

原动机部分为Y系列三相交流异总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外结构简单、尺寸紧凑、成本低传动效率高。

三,电动机的选择:圆柱齿轮传动为8级精度的一般齿轮传动,传动效率n1=0.97.V带传动效率n2=0.96 球轴承传动效率n3=0.99(一对)单级圆柱齿轮减速器传动效率n4=0.975弹性联轴器传动效率n5=0.993电动机的功率P w=FV÷1000n w,式中n w=n2=0.96, F=2KN,V=1.2m÷s,代入数据的P w=2.5KW,传动装置的总效率n=n1×n2×n3×n4×n5=0.893 因此所需的电动机的功率P d=P w÷n=2.5÷0.893=2.80KW,经机械设计手册(表12-1)选电动机为Y100L2-4,额定功率为3KW,满载转速为1400r/min,额定转矩为2.2KN/m,质量为38Kg。

某轿车主减速器的设计任务书

③应用二维、三维软件绘制出该主减速器主要零部件的工程图和实体模型。

工作要求:

①查阅相关文献15篇以上,其中至少有3篇以上相关外文文献,准备资料,进行开题,并将其中一篇不少于2000词的外文资料翻译成汉语;

②完成毕业设计任务要求;

③撰写毕业设计文一篇。

搜集、整理与毕业论文有关的资料

提交开题报告

完成毕业设计或论文的初稿,交老师

设计图纸、说明书、毕业论文的修改完善,并提交给指导老师

论文答辩

学生所在系审查意见:

系主任:

年月日

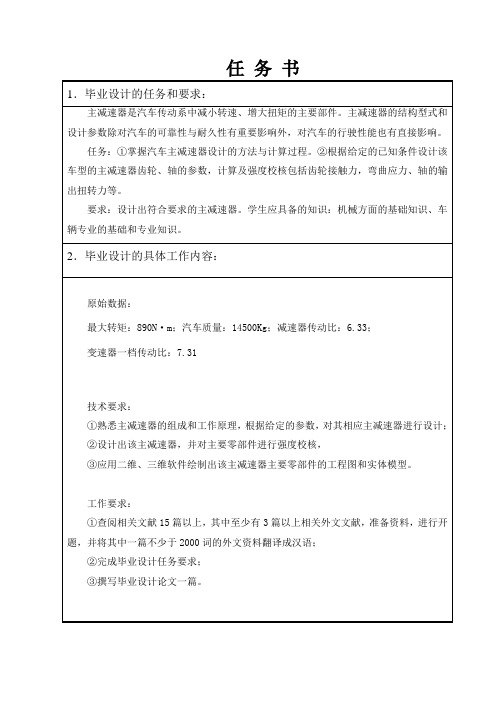

任务书

3.对毕业设计成果的要求:

1、毕业设计论文一篇,字数不少于15000字。

2、设计过程中产生的所有图纸。注:包括毕业设计、图纸、实物样品等。

3、外文资料及翻译一篇。

4.毕业设计工作进度计划:

起迄日期

工作内容

2017年

2月13日~2月25日

2月26日~3月3日

3月4日~4月30日

5月1日~5月19日

要求:设计出符合要求的主减速器。学生应具备的知识:机械方面的基础知识、车辆专业的基础和专业知识。

2.毕业设计的具体工作内容:

原始数据:

最大转矩:890N·m;汽车质量:14500Kg;减速器传动比:6.33;

变速器一档传动比:7.31

技术要求:

①熟悉主减速器的组成和工作原理,根据给定的参数,对其相应主减速器进行设计;

任务书

1.毕业设计的任务和要求:

主减速器是汽车传动系中减小转速、增大扭矩的主要部件。主减速器的结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,对汽车的行驶性能也有直接影响。

任务:①掌握汽车主减速器设计的方法与计算过程。②根据给定的已知条件设计该车型的主减速器齿轮、轴的参数,计算及强度校核包括齿轮接触力,弯曲应力、轴的输出扭转力等。

汽车主减速器设计

主减速器设计3.2 主减速器设计3.2.1 主减速器的结构型式主减速器的结构型式,主要是根据其齿轮类型、主动齿轮和从动齿轮的安置方法以及减速型式的不同而异。

(1)主减速器齿轮的类型在现代汽车驱动桥上,主减速器采用得最广泛的是螺旋锥齿轮和双曲面齿轮。

在双级主减速器中,通常还要加一对圆柱齿轮(多采用斜齿圆柱齿轮),或一组行星齿轮。

在轮边减速器中则常采用普通平行轴式布置的斜齿圆柱齿轮传动或行星齿轮传动。

在某些公共汽车、无轨电车和超重型汽车的主减速器上,有时也采用蜗轮传动。

(2)主减速器主动锥齿轮的支承型式及安置方法在壳体结构及轴承型式已定的情况下,主减速器主动齿轮的支承型式及安置方法,对其支承刚度影响很大,这是齿轮能否正确啮合并具有较高使用寿命的重要因素之一。

现在汽车主减速器主动锥齿轮的支承型式有以下两种:悬臂式齿轮以其轮齿大端一侧的轴颈悬臂式地支承于一对轴承上。

为了增强支承刚度,应使两轴承支承中心间的距离齿轮齿面宽中点的悬臂长度大两倍以上,同时比齿轮节圆直径的70%还大,并使齿轮轴径大于等于悬臂长。

当采用一对圆锥滚子轴承支承时,为了减小悬臂长度和增大支承间的距离,应使两轴承圆锥滚子的小端相向朝内,而大端朝外,以缩短跨距,从而增强支承刚度。

(3)主减速器从动锥齿轮的支承型式及安置方法主减速器从动锥齿轮的支承刚度依轴承的型式、支承间的距离和载荷在支承之间的分布而定。

为了增加支承刚度,支承间的距离应尽可能缩小。

两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。

为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应预紧。

轿车和轻型载货汽车主减速从动锥齿轮采用无辐式结构并用细牙螺钉以精度较高的紧配合固定在差建界壳的突缘上。

这种方法对增强刚性效果较好,中型和重型汽车主减速从动锥齿轮多采用有幅式结构并有螺栓或铆钉与差速器壳突缘连结。

(4)主减速器的轴承预紧及齿轮啮合调整支承主减速器齿轮的圆锥滚子轴承需预紧以消除安装的原始间隙、磨合期间该间隙的增大及增强支承刚度。

汽车单级主减速器设计本汽设_鱿鱼(完成)

汽车单级主减速器设计本汽设_鱿鱼(完成)toprovideacommontransmissionratioforeachgear.Atransmissionoutputisaro undthelongitudinalaxisofrotationofthetorque,thewheelshavetogoaroundth ehorizontalaxisrotationofthevehicle,whichrequiresadevicetochangethedi rectionofthetransmissionofpower.Iscalledamaingearbox,becauseregardles softransmission,thegeartransmission ratioofthisdeviceare thetotaltra nsmissionratioofafactor.Withthistransmissionratio,caneffectivelyreduc etheabilitytoslowdowntransmission,thebenefitsofthisdesigncaneffective lyreducethesizeofthetransmission,sothatthegeneralarrangementofthevehi cleamorereasonableAutomaingearboxofthemostimportantroleistoslowtheincreaseintwist.W eknowthattheengineoutputpoweriscertain,togetarelativelyhighoutputtorq ue,largerdrivingforce.Inaddition,theautomotivemaingearboxtochangethed irectionofpoweroutput,leftandrightwheeldifferentialorrearaxledifferen tialfeatures.Keywords:transmissionsystem;driveshaft;mainreducer目录1课程设计目的12单级主减速器结构方案分析22.1主减速器的的结构形式22.1.1主减速器齿轮的类型22.1.2主减速器主动锥齿轮的支承型式及安置方法33.1作用在主减速器主动齿轮上的力283.2主减速器轴承载荷的计算323.3主减速器轴承的当量载荷及寿命33 4主减速器齿轮的材料及热处理365主减速器的润滑37课程设计总结38参考文献39致谢4020°、轴交角为90的螺旋齿轮)汽车主减速器锥齿轮的工作条件非常恶劣,与传动系其它齿轮相比较,具有载荷大、作用时间长、变化多、有冲击等特点。

减速器设计说明书

前言毕业设计是学生在完成大学全部课程且进行了生产实习和《机械原理》《机械制造基础》等多门课程设计之后进行的。

是对我们大学期间学习成果的一次深入的综合性的考察,同时,也是将我们在大学期间学到的基本理论知识相综合来解决实际问题的一次很好的锻炼机会。

我们应学会各种思考问题解决问题的方法来提高我们认识问题、分析问题和解决问题的能力,从而为我们今后的学习、工作奠定坚实的理论基础和实践基础。

总之,这次毕业设计是我们走向工作岗位的一次大练兵,也是提高个人能力的一个好机会。

同时也是我们每个人实际水平的一次综合性评估。

因此在这次设计中我们本着实事求是,理论联系实际的指导思想以严谨认真的学习态度,认真完成各项设计任务。

这对我们今后的工作具有深远意义。

另外,从我本人来讲,在这次设计中也提高了重视程度,投入了全部精力和热情,以严谨求实的态度在老师和同学的帮助下认真完成了全部设计内容。

但由于我本人水平和经验有限,设计中难免有不妥之处,敬请各位老师、同学给与批评指正。

1、年生产纲领的计算生产纲领是企业在计划期内应该生产的产品产量,一般以一年内生产的汽车产量来衡量,称年生产纲领,它是一个不变的预定值,是生产准备的重要依据,特别是工艺设计的依据。

本产品年产量为50000辆/年,备品率∝=3%,费品率∞=1%。

所以年生产纲领:N=Q×N×(1+∝)×(1+∞)其中:N——年生产纲领Q——产品年产量N——该产品在每辆汽车中的件数所以:N=50000×(1+3%)×(1+1%)=52015据表1.1 2《工艺设计生产简明手册》(哈工大李益民主编)。

根据生产类型与生产纲领的关系可确定生产类型为大批量生产。

产品属轻型机械零件。

2、生产节拍生产节拍时流水线生产中相继完成两件产品之间的时间间隔,是生产设计的依据之一。

在生产设计中应按工件年生产纲领计算生产节拍的最大允许值。

工艺设计时,在考虑设备的负荷率情况下,使生产线能满足生产节拍要求。

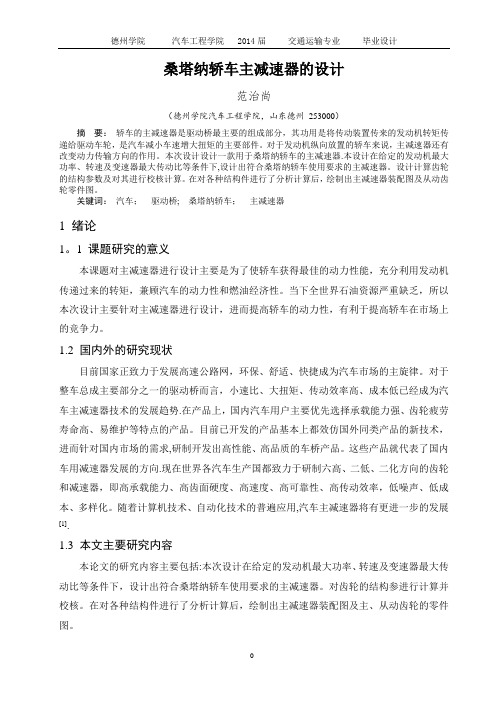

桑塔纳轿车主减速器的设计【范本模板】

桑塔纳轿车主减速器的设计范治尚(德州学院汽车工程学院,山东德州253000)摘要:轿车的主减速器是驱动桥最主要的组成部分,其功用是将传动装置传来的发动机转矩传递给驱动车轮,是汽车减小车速增大扭矩的主要部件。

对于发动机纵向放置的轿车来说,主减速器还有改变动力传输方向的作用。

本次设计设计一款用于桑塔纳轿车的主减速器.本设计在给定的发动机最大功率、转速及变速器最大传动比等条件下,设计出符合桑塔纳轿车使用要求的主减速器。

设计计算齿轮的结构参数及对其进行校核计算。

在对各种结构件进行了分析计算后,绘制出主减速器装配图及从动齿轮零件图。

关键词:汽车;驱动桥; 桑塔纳轿车;主减速器1 绪论1。

1 课题研究的意义本课题对主减速器进行设计主要是为了使轿车获得最佳的动力性能,充分利用发动机传递过来的转矩,兼顾汽车的动力性和燃油经济性。

当下全世界石油资源严重缺乏,所以本次设计主要针对主减速器进行设计,进而提高轿车的动力性,有利于提高轿车在市场上的竞争力。

1.2 国内外的研究现状目前国家正致力于发展高速公路网,环保、舒适、快捷成为汽车市场的主旋律。

对于整车总成主要部分之一的驱动桥而言,小速比、大扭矩、传动效率高、成本低已经成为汽车主减速器技术的发展趋势.在产品上,国内汽车用户主要优先选择承载能力强、齿轮疲劳寿命高、易维护等特点的产品。

目前已开发的产品基本上都效仿国外同类产品的新技术,进而针对国内市场的需求,研制开发出高性能、高品质的车桥产品。

这些产品就代表了国内车用减速器发展的方向.现在世界各汽车生产国都致力于研制六高、二低、二化方向的齿轮和减速器,即高承载能力、高齿面硬度、高速度、高可靠性、高传动效率,低噪声、低成本、多样化。

随着计算机技术、自动化技术的普遍应用,汽车主减速器将有更进一步的发展[1].1.3 本文主要研究内容本论文的研究内容主要包括:本次设计在给定的发动机最大功率、转速及变速器最大传动比等条件下,设计出符合桑塔纳轿车使用要求的主减速器。

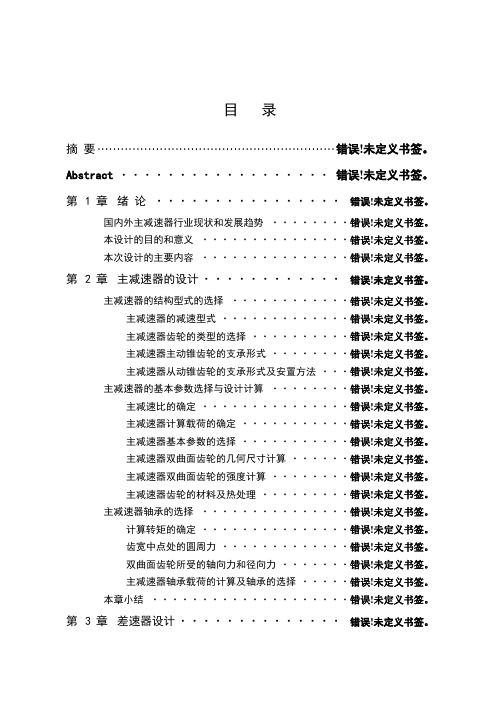

汽车主减速器设计说明书

目录摘要 ·····························································错误!未定义书签。

Abstract··················错误!未定义书签。

第1章绪论················错误!未定义书签。

国内外主减速器行业现状和发展趋势········错误!未定义书签。

本设计的目的和意义···············错误!未定义书签。

本次设计的主要内容···············错误!未定义书签。

减速器毕业设计说明书

减速器毕业设计说明书

一、设计背景

减速器是一种重要的机械传动装置,广泛应用于工业生产中,具有降

低转速、增加扭矩的作用。

本次毕业设计的目标是设计一款高效稳定、功率大、体积小的减速器。

二、产品设计要求

1. 转速范围:500-3000 rpm

2. 扭矩范围:10-100 Nm

3. 传动比:10:1-50:1

4. 高效率:大于90%

5. 低噪音:小于70 dB

6. 易于维护

三、产品设计方案

1. 采用行星齿轮,能够满足高效率、大扭矩的要求。

2. 采用等分滑动齿轮,能够保证低噪音、平滑运行。

3. 使用优质材料,提高产品使用寿命。

4. 采用模块化设计,易于维护、升级。

四、产品设计流程

1. 研究市场需求和竞争环境,确定产品定位和设计方向。

2. 进行产品规划和概念设计,确定产品形态和功能。

3. 开展技术方案研究,选择合适的材料、传动轴和齿轮。

4. 设计外观和结构,进行3D建模并进行仿真实验。

5. 制作样品,进行实验评测,测试性能和稳定性。

6. 进行样品的改进和完善,进行量产设计。

五、设计成果及展望

本次毕业设计设计出符合要求的减速器样品,并获得了较好的性能表现。

在实验测试过程中,减速器稳定性高、噪声低、寿命长,能够满足市场的需求。

同时,本设计采用模块化设计,易于维护和升级,未来有望在市场上获得更好的用户口碑和商业利润。

减速器设计说明书

实训类别:机械设计院别:机电学院专业:机械设计制造及其自动化(汽车工程)班级:姓名:学号:指导教师:张平教务处制二00八年12月15日注:1、文中单位名称可采用国际通用符号或中文名称,但全文应统一,不可混用。

2、字数一般不少于2000字,可另加同规格纸张。

目录§一减速器设计说明书 (5)§二传动方案的分析 (5)§三电动机选择,传动系统运动和动力参数计算 (6)一、电动机的选择 (6)二、传动装置总传动比的确定及各级传动比的分配 (7)三、运动参数和动力参数计算 (7)§四传动零件的设计计算 (8)一、V带传动设计 (8)二、渐开线斜齿圆柱齿轮设计 (12)(一)高速级斜齿圆柱齿轮设计计算表 (12)(二)低速级斜齿圆柱齿轮设计计算表 (17)(三)斜齿轮设计参数表 (21)§五轴的设计计算 (22)一、Ⅰ轴的结构设计 (22)二、Ⅱ轴的结构设计 (25)三、Ⅲ轴的结构设计 (27)四、校核Ⅱ轴的强度 (29)§六轴承的选择和校核 (33)§七键联接的选择和校核 (35)一、Ⅱ轴大齿轮键的选择 (35)二.Ⅱ轴大齿轮键的校核 (35)§八联轴器的选择 (36)§九减速器的润滑、密封和润滑牌号的选择 (36)一、传动零件的润滑 (36)二、减速器密封 (37)§十减速器箱体设计及附件的选择和说明 (37)一、箱体主要设计尺寸 (37)二、附属零件设计 (40)§十一设计小结 (44)§十二参考资料 (44)§一减速器设计说明书一、题目:设计一用于带式运输机上的两级圆柱齿轮减速器。

二、已知条件:输送机由电动机驱动,经传动装置驱动输送带移动,整机使用寿命为6年,每天两班制工作,每年工作300天,工作时不逆转,载荷平稳,允许输送带速度偏差为 5%。

工作机效率为0.96,要求有过载保护,按单位生产设计。

减速器课程设计说明书(5篇可选)

减速器课程设计说明书(5篇可选)第一篇:减速器课程设计说明书减速器课程设计一、零件建模1、箱体零件建模过程1、新建零件命名为箱体,确定进入草绘环境。

2、草绘箱体轮廓,完成后确定,拉伸1603、选择抽壳工具,选择平面放置,输入厚度为124、选择上平面草绘,提取外边绘制长方形,到提取的边左右为32.25,上下为25。

单击确定完成草绘。

5、选择相反方向拉伸。

6、选择箱体左边平面草绘,提取下边,绘制三个圆,直径分别为84、61、61.大圆到左边距离为152,两小圆到右边距离分别为112.5、188.57、删除多余线段,点击完成,拉伸25.8、单击草绘使用先前平面进行草绘,绘制三个同心圆。

直径分别为100、71、71。

单击确定,拉伸25.9、使用先前平面草绘三个同心圆直径分别为84、61、61.确定拉伸去除材料。

10、选择上三步拉伸镜像。

选择筋工具绘制两个加强筋,镜像,完成箱体建模。

底座建模方式相同。

箱体建模主要采用拉伸、旋转、镜像,基准面、基准轴的建立等。

11、二、装配1、输入轴装配新建组建命名为输入轴装配,点击确定进入组件装配界面。

插入轴3选择缺省,点击完成,再插入轴承,点击放置选择对齐,选择轴3中心轴和轴承中心轴完成部分约束。

新建约束,选择对齐,选择轴承面与轴面,完成完全约束。

同上完成另一轴承与齿轮的装配。

2、中间轴的装配新建组建命名为中间轴装配,点确定进入装配环境。

插入轴2选择缺省点击完成,再插入轴承1点击放置选择对齐进行约束,选择两零件的中心轴完成部分约束,新建约束,选择轴承面与轴端面完成完全约束,重复插入轴承与轴另一端面完成约束。

插入齿轮,点击放置选择两零件中心轴完成部分约束,新建约束,选择轴承端面与轴的面完成完全约束。

3、输出轴装配新建组建不使用缺省模板命名为输入轴装配,进入组件装配环境,插入轴1选择缺省点击完成,再插入轴承点击放置选择对齐,选择两零件中心轴完成部分约束,新建约束,选择对齐,再选择轴承面与轴端面完成完全约束。

主减速器设计(主减的介绍)

案三)时,i01应取小,可减小第二级轴向力,齿轮 啮合受破坏程度↓,轴承受力小↓,寿命↑; i01如果取小, i02一定要取大些;一般i01=1.7~2.5

(四)双速主减速器

种类:

1)圆柱齿轮组:尺寸 大,质量大,主减速 比大

种类: 2)行星齿轮组:结构紧 凑,刚度和强度大 用途:

传动比大 从动锥齿轮支承刚度差

圆柱齿轮-锥齿轮如图(d):

结构紧凑,高度小

( c)

(d)

(六)单/双级减速配轮边减速器

分开式单/双级减速器的共同特点: (1)部分零件(半轴、差速器)承载小,尺寸可 以做小些

(2)i0大,一般i0>12时才推荐采用

(3)结构复杂,成本高,制造维修难 (4)质量大

( c)

二、主减速器主、从动齿轮的支承方案

1.主动锥齿轮的支承

(1)悬臂式:齿轮以其轮齿大端一侧的轴颈悬臂式支承于一对轴承外侧。 选用原则:刚度大,寿命长,调整方便,效率高,能承受双向轴向力 (2)骑马式:

优点:支承刚度大,承载能力大,偏转角为悬臂式1/30; 缺点:空间紧张,加工困难,多用于中、重型车

三、主减速比的确定

1.对于具有很大功率储备的轿车、客车、长途公共汽车,尤 其是对竞赛汽车来说,有尽可能高的车速,i0按照以下式来 确定:

rr nP i0 0.377 va max igH

式中:rr——车轮的滚动半径,m; np——最大功率时的发动机转速,r/min; vamax——汽车的最高车速,km/h; igH——变速器最高档传动比,通常为1;

2.从动锥齿轮的支承形式及安装方法

(1).为增强支撑刚度,轴承大端向里,以使(c+d)↓ (2).使从动锥齿轮背面的支撑凸缘有足够的位置来设置加强筋及 支撑稳定性,要求(c+d)≥70%D2(从动锥齿轮节圆直径)。 (3).使载荷尽量均匀分布在两个轴承上,并让出位置加强从动锥 齿轮联接凸缘刚度,尽量使c不小于d。

汽车主减速器的作用说明书致谢

汽车主减速器的作用说明书致谢嘿,亲爱的朋友们!今天咱们要来聊聊汽车里一个相当重要的部件——主减速器。

想象一下,你正坐在一辆风驰电掣的汽车里,感受着速度带来的激情。

这时候,主减速器就在幕后默默地发挥着巨大的作用呢!咱们先来说说主减速器到底是个啥。

简单来说,它就像是汽车动力传递的一个“大力士”。

假如把发动机产生的动力比作一股汹涌的洪流,那么主减速器就是那道能把这股洪流合理分配、有效控制的大坝。

你看,当汽车在路上跑起来,发动机传来的动力经过一系列的传动装置,最后就来到了主减速器这儿。

它可不得了,通过巧妙的齿轮组合,把这股强大的动力进行减速增扭。

这就好比你想要搬动一个特别重的大箱子,自己力气不够,但是有个神奇的工具能帮你把力量放大,让你轻松搞定。

主减速器干的就是这活儿!要是没有主减速器,那会是啥情况?咱们来设想一下。

汽车就像个没头的苍蝇,动力乱窜,速度控制不好,不仅开起来颠簸难受,还可能费油又不安全。

再说说主减速器对驾驶体验的影响。

当你轻轻踩下油门,车辆平稳加速,这得归功于主减速器让动力输出更加顺畅。

它就像一位贴心的管家,把动力安排得妥妥当当,让你的驾驶过程舒适又安心。

而且啊,主减速器还能帮助车辆适应不同的路况。

爬陡坡的时候,它能给车轮提供更大的扭矩,让车子有力气往上冲;在平路上行驶,又能保证速度和燃油经济性。

这是不是很神奇?你可能会反问自己:“这主减速器真有这么重要?”那答案是肯定的呀!它就像是汽车的心脏起搏器,默默保障着汽车的正常运行和良好性能。

所以,别小看了这汽车主减速器,它可是汽车动力系统中不可或缺的重要角色。

有了它,咱们的驾驶之旅才能更加安全、舒适、畅快!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2-6 主减速器设计一、任务:1、确定主减速器方案。

2、设计主减速器主、从动齿轮。

3、编制设计说明书。

二、原始条件:车型微型轿车驱动形式FF4×2发动机位置前置、横置最高车速U max=120km/h最大爬坡度i max≥30%汽车总质量m a=1020kg满载时前轴负荷率50%外形尺寸总长L a×总宽B a×总高H a=3500×1445×1470mm3迎风面积A≈0.78 B a×H a空气阻力系数C D=0.35轴距L=2300mm前轮距B1=1440mm后轮距B2=1420mm车轮半径r=300mm离合器单片干式摩擦离合器变速器两轴式、四挡微型轿车主减速器设计说明书摘要:主减速器是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还利用锥齿轮传动以改变动力方向。

在动力向左右驱动轮分流的差速器之前设置一个主减速器,可使主减速器前面的传动部件如变速箱、分动器、万向传动装置等传递的扭矩减小,也可以使变速箱的尺寸、质量减小、操纵省力。

微型轿车越来越受消费者欢迎,在汽车市场的占有率越来越高,为此,本文为一款微型轿车设计了主减速器并制作了说明书。

关键词:主减速器;齿轮;传动;载荷一、设计给定参数车型微型轿车驱动形式 FF4×2发动机位置前置、横置最高车速 Umax=120km/h最大爬坡度 imax≥30%汽车总质量 ma=1020kg满载时前轴负荷率 50%外形尺寸总长La×总宽Ba×总高Ha=3500×1445×1470mm3迎风面积 A≈0.78 Ba×Ha空气阻力系数 CD=0.35轴距 L=2300mm前轮距 B1=1440mm后轮距 B2=1420mm车轮半径 r=300mm离合器单片干式摩擦离合器变速器两轴式、四挡二、主减速器的结构形式(一)主减速器的齿轮类型主减速器的齿轮有弧齿锥齿轮、双曲面齿轮、圆柱齿轮和蜗轮蜗杆等形式,运用最为广泛的是弧齿锥齿轮和双曲面齿轮。

一般情况下,当主减速比大于4.5而轮廓尺寸又有限时,采用双曲面齿轮传动更为合理;而当传动比小于2.0时,双曲面齿轮传动的主动齿轮相对于弧齿锥齿轮传动的主动齿轮就显得过大,此时选用弧齿锥齿轮更合理,因为后者具有较大的差速器可利用空间;对于中等传动比,两种齿轮传动均可采用。

因本次设计的对象为微型车,传动比大于4.5,且双曲面齿轮较弧齿锥齿轮的性能更优越,故采用双曲面齿轮类型的主减速器。

(二)主减速器的减速形式根据减速形式特点不同,主减速器分类有单级主减速器、双击主减速器、双速主减速器、贯通式主减速器等。

其中,单级主减速器具有结构简单、质量小、尺寸紧凑、制造成本低等优点,因而广泛应用在主传动比小于7的汽车如小型乘用车、总质量较小的商用车都采用单级主减速器。

因为本次设计对象为微型车,故选择使用单级主减速器。

(三)主减速器主、从动锥齿轮的支承方案主减速器必须保证主、从动齿轮有良好的啮合状况,才能使它们很好地工作。

齿轮的正确啮合,除与齿轮的加工质量、齿轮的装配调整及轴承、主减速器壳体的刚度有关外,还与齿轮的支承刚度有关。

1.主动锥齿轮的支承主动锥齿轮的支承形式可分为悬臂式支承和跨置式支承。

一般来说,悬臂式支承结构简单,支承刚度较差,用于传递扭矩较小的主减速器上;在需要传递较大转矩的情况下,最好采用跨置式支承。

由于本次设计的对象为微型车,需求的支撑刚度和传递的扭矩相对较小,故采用悬臂式支承形式。

2.从动锥齿轮的支承主减速器从动双曲面齿轮的支承刚度依轴承的形式、支承间的距离和载荷在支承之间的分布而定。

为了增加支承刚度,支承间的距离应尽量减小。

两端支承多采用圆锥滚子轴承,安装时应使他们的圆锥滚子的大端相向朝内,小端相背朝外。

为了防止从动齿轮在轴向载荷作用下的偏移,圆锥滚子轴承也应该预紧。

另外一种为向心推力轴承,只有当采用直齿或人字齿圆柱齿轮时,由于无轴向力,双级主减速器的从动齿轮才可以安装在向心球轴承上。

综上所述,由于本车为微型轿车,主减速器从动齿轮不应采用向心球轴承,应采用圆锥滚子轴承支承。

三、主减速器基本参数选择与计算载荷的确定(一)主减速器齿轮计算载荷的确定在设计中采用格里森制齿轮计算载荷的三种确定方法。

1.按发动机最大转矩和最大抵挡传动比确定从动锥齿轮的计算转矩Tce式中:f i=0kd------猛接离合器所产生的动载系数,性能系数f i=0的汽车,Kd=1;i1------变速器一档传动比为6.333;i0------主减速器传动比为5.571;η------发动机到万向传动轴之间的传动效率为0.9;k-------液力变矩器系数,本设计中为手动变速器,故k=1;n------计算驱动桥数,n=1;算得:T ce=28260.20N.m2. 按驱动轮打滑转矩确定从动锥齿轮的计算转矩Tcs式中:G 2-----汽车在满载状态下一个驱动桥上的静载荷,本设计中前桥为驱动桥,G 2=9500×9.8=93100N ;m 2-----汽车最大加速度时的后轴负荷转移系数,取1.1;-----轮胎与路面的附着系数,对于安装一般轮胎的公路用汽车,在良好的混凝土或沥青路上,取0.85;r r -----车轮滚动半径,轮胎规格为11R22.5,r r =0.3m ;计算得:T cs =25298.33N.m3. 按汽车日常行驶平均转矩确定从动锥齿轮的计算转矩Tcf当计算锥齿轮最大应力时,计算转矩T c 应取前两种的较小值,即Tc=min[Tce, Tcs]=Tce=25298.33N.m当计算锥齿轮疲劳寿命时, Tc 取Tcf 主动锥齿轮的计算转矩为3429.84o G Tc Tz i η== ηG 为主、从动锥齿轮间的传动效率,计算时对于双曲面齿轮副,当i 0<6时,ηG 取90%;(二) 锥齿轮主要参数选择主减速器锥齿轮的主要参数有主、从动锥齿轮齿数Z 1和Z 2、从动锥齿轮大端分度圆直径D 2和端面模数m s 、主、从动锥齿轮齿面宽b 1和b 2、双曲面齿轮副的偏移距E 、中点螺旋角β、法向压力角α等。

1. 主、从动锥齿轮齿数Z1和Z21)为了磨合均匀,Z 1和Z 2之间应避免有公约数。

2)为了得到理想的齿面重合度和高的轮齿弯曲强度,主、从动齿轮和应不少于40 。

3)为了啮合平稳、噪声小和具有高的疲劳强度,对于商用车,Z 1一般不小于6。

4)主传动比i 0较大时,Z 1尽量取得少些,以便得到满意的离地间隙。

5)对于不同的主传动比,Z 1和Z 2应有适宜的搭配。

6) 对于双曲齿轮单级贯通式主减速器来说,通常主动齿轮的最小齿数为8。

根据上述,取Z 1=8,Z 2=iZ 1=44.568,Z2取45。

2. 从动锥齿轮大端分度圆直径D 2和端面模数m s对于单级主减速器,增大尺寸D 2会影响驱动驱动桥壳高度尺寸和离地间隙,减小D2影响到跨置式主动齿轮的前支承座得安装空间和差速器的安装。

D2可根据经验公式初选,即式中:D2-----从动齿轮大端分度圆直径(mm);K D2-----直径系数,一般为13.0~15.3;T c-----从动锥齿轮的计算转矩(N.m),T c=min[T ce, T cs] ;计算得D2=426.44mm。

m s由下式计算,即同时m s还应满足式中m s-----模数系数,取0.3~0.4计算得m s取值范围为9.14~12.18,m s=9.48符合要求。

3.主、从动锥齿轮齿面宽b1和b2锥齿轮齿面过宽并不能增大齿轮的强度和寿命,反而会导致因锥齿轮轮齿小端齿沟变窄引起的切削刀头顶面宽过窄及刀尖圆角过小。

这样,不但减小了齿根圆角半径,加大了应力集中,还降低了刀具的使用寿命。

此外,安装时有位置偏差或由于制造、热处理变形等原因,使齿轮工作时载荷集中于轮齿小端,会引起轮齿小端过早损坏和疲劳损伤。

另外,齿面过宽也会引起装配空间减小。

但是齿面过窄,轮齿表面的耐磨性会降低。

对于从动锥齿轮齿面宽b2,推荐不大于其节锥距A2的0.3倍,即b2<0.3 A2=65.40mm,而且b2应满足b2<10ms=94.8mm,一般也推荐b2=0.155D2。

因此b2=0.155 D2=0.155×426.44≈66mm b1=1.1b2=72.06mm4.双曲面齿轮副偏移距EE值过大将使齿面纵向滑动过大,从而引起齿面早期磨损和擦伤;E值过小,则不能发挥双曲面齿轮传动的特点。

一般对于总质量较大的商用车,E≦(0.10~0.12) D2≦42.644~51.728mm,且E≦20% A2=43.60mm。

另外,主传动比越大,则E也应越大,但应保证齿轮不发生根切。

在本设计中E=45mm 。

双曲面齿轮的偏移可分为上偏移和小偏移两种。

由从动齿轮的锥顶向其齿面看去,并使主动齿轮处于右侧,如果主动齿轮在从动齿轮中心线的上方,则为上偏移;在从动齿轮中心线下方,则为下偏移。

如果主动齿轮处于左侧,则情况相反。

本设计中采用如图所示的方案,主动锥齿轮相对从动锥齿轮呈下偏移布置。

5.中点螺旋角β螺旋角沿齿宽是变化的,轮齿大端的螺旋角最大,轮齿小端的螺旋角最小。

且双曲面齿轮副的中点螺旋角是不相等的。

选择β时,应考虑它对齿面重合度εF、轮齿强度和轴向力大小的影响。

β越大,则εF也越大,同时啮合的齿数越多,传动就越平稳,噪声越低,而且轮齿的强度越高。

一般εF应不小于1.25,在1.5~2.0时效果最好。

但是β过大,会导致轴向力增大。

汽车主减速器双曲面齿轮副的平均螺旋角一般为35°~40°。

商用车选用较小的β值以防止轴向力过大,通常取35°。

“格里森”制齿轮推荐用下式预选主动齿轮螺旋角的名义值:式中:β1-----主动齿轮名义(中点)螺旋角的预选值;z1、z2-----主、从动齿轮齿数;d2-----从动齿轮的分度圆直径;E-----双曲面齿轮副的偏移距。

得'β'=46.35°1对于双曲面齿轮,所得螺旋角名义值还需按照选用的标准刀号进行反算,最终得到的螺旋角名义值β1与预选值'β'之差不超过5°。

16.螺旋方向从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。

主、从动锥齿轮的螺旋方向是相反的。

螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向,判断轴向力方向时,可以用手势法则,左旋齿轮的轴向力的方向用左手法则判断,右旋齿轮用右手法则判断;判断时四指握起的旋向与齿轮旋转方向相同,其拇指所指方向则为轴向力的方向如图7所示。

当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。