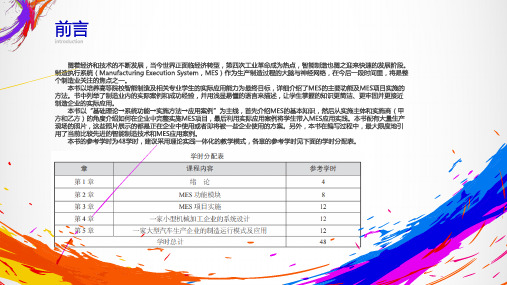

制造执行系统中计划排产的设计与实现

生产计划怎么排产

生产计划怎么排产在制造业中,生产计划排产是一个至关重要的环节。

一个合理的生产计划排产可以确保生产线的高效运转,减少生产中的浪费和停滞,提高生产效率和产品质量。

本文将介绍几种常见的生产计划排产方法和技巧。

1. 生产计划排产的基本概念生产计划排产是指根据企业的订单需求、生产能力和资源状况,合理安排生产订单在时间和生产线上的排列顺序,以达到最佳的生产效益和资源利用率。

好的生产计划排产可以确保生产过程的顺利进行,避免资源浪费和生产线闲置。

2. 生产计划排产的方法2.1 先进先出法先进先出法是一种最简单直观的排产方法,即按照订单接收的时间先后顺序排产。

这种方法可以保证订单的先后顺序得到满足,但可能会导致生产线的闲置现象,特别是在生产过程中遇到某些生产瓶颈时。

2.2 最短工序时间法最短工序时间法是一种以生产单个产品所需的最短工序时间为依据来进行排产的方法。

通过这种方法可以最大程度地减少产品在生产线上的停留时间,提高生产效率。

2.3 合理配比法合理配比法是一种综合考虑订单数量、产品工艺、生产线状况等因素来进行排产的方法。

通过合理配比,可以使得生产线上的资源得到最充分的利用,避免资源的浪费和生产线的闲置。

3. 生产计划排产的注意事项3.1 充分了解生产能力和资源情况在进行生产计划排产之前,需要充分了解企业的生产能力和资源情况,包括设备的使用率、人力资源情况、原材料供应状况等。

只有充分了解这些情况,才能制定出合理有效的生产计划排产方案。

3.2 定期调整生产计划生产环境是一个动态变化的系统,订单需求、原材料供应、生产设备状况等都有可能随时发生变化。

因此,企业需要定期检查和调整生产计划排产方案,以适应外部环境的变化。

3.3 加强沟通协调在制定和执行生产计划排产过程中,各部门之间需要充分的沟通和协调。

只有各个部门之间密切合作,才能确保生产计划的顺利执行。

结语生产计划排产是制造业中的一个至关重要的环节,一个合理有效的生产计划排产方案可以提高生产效率,减少资源浪费,提高产品质量。

制造执行系统的设计与实现

制造执行系统的设计与实现左伟桓;孟伟东【摘要】随着制造企业之间竞争的日趋激烈,新产品推出的快速化、高品质化、交货的准时化以及成本的最低化日益成为企业成长的关键因素,而这些因素直接表现在企业的管理水平上,就是生产透明化。

通过信息技术构建的制造执行系统,可以实现生产过程在整个企业范围内的可视化、透明化,了解生产经营真实情况,变经验管理为科学管理,提高管理水平。

%With manufacturing enterprises increasingly fierce competition,the high quality,rapid delivery and cost minimization of new product introductions,are becoming key factors to the business growth.What these factors are reflected in the enterprise management level,is the production of transparent.It is possible to achieve the production process in the enterprise-widevisualization,transparency,understand the production and operation of the real situation,change experience management to scientific management,improve the management level,by building a manufacturing execution system on the information technology.【期刊名称】《铜陵学院学报》【年(卷),期】2012(011)005【总页数】4页(P101-104)【关键词】制造执行系统;MES;生产透明化【作者】左伟桓;孟伟东【作者单位】广东中烟工业责任有限公司,广东广州510610;铜陵学院,安徽铜陵244000【正文语种】中文【中图分类】TP311.521.引言20世纪90年代以来,信息技术的发展极为迅速,经济全球化的趋势日益增加。

生产计划与排产管理具体内容有哪些

生产计划与排产管理具体内容有哪些

生产计划与排产管理是制造企业重要的管理环节,它涉及到产品生产的全过程、生产资源的合理利用以及生产效率的提升。

下面将详细介绍生产计划与排产管理的具体内容。

1. 生产计划

生产计划是企业为了实现生产目标和满足市场需求而制定的生产活动安排。

生

产计划的具体内容包括以下几个方面:

•生产目标的确定:确定产品的生产数量、质量标准和交付时间等目标,以满足市场需求和企业利润目标。

•生产资源的分配:合理配置人力、设备、原材料等资源,确保生产计划的顺利执行。

•生产计划的制定:根据市场需求和资源状况,制定详细的生产计划,包括生产量、生产周期、生产批次等内容。

•生产进度监控:实时监控生产进度,及时调整生产计划,确保生产活动按计划进行。

2. 排产管理

排产管理是对生产活动进行合理安排和调配,以实现生产计划的有序执行。

排

产管理的具体内容包括以下几个方面:

•生产调度:根据生产计划和生产资源状况,对生产活动进行合理调度,保证不同生产环节之间的衔接和协调。

•生产订单管理:对订单进行合理安排和跟踪,确保订单及时生产并交付客户。

•生产进度控制:监控生产进度,及时发现和解决生产中的问题,确保生产活动按时完成。

•生产效率提升:优化生产流程和提高生产效率,降低生产成本,提高生产质量。

综上所述,生产计划与排产管理是制造企业在生产过程中必须重视的管理环节,它涉及到生产目标的确定、资源的合理配置、生产计划的制定、生产进度的监控、生产调度的安排等多个方面。

只有做好生产计划和排产管理,企业才能有效提高生产效率,降低成本,提高产品质量,从而在竞争激烈的市场中立于不败之地。

生产制造执行管理系统(MES)解决方案

基础配置管理 质量作业管理 质量分析 质量追溯

Page *

质量管理

功能

质量编号管理,为批次物料分配唯一编号,用来关联其全生产生命周 期的质量信息; 质量数据采集,包括手工录入采集和从自动测量仪器全自动化采集; 不合格品管理,不合格品审理流程和结果管理; 不断改进质量控制策略; 质量呈报和成本管理。

生产完工确认

效能分析

计划排程 生产调度执行 数据采集及归档 生产过程监控

Page *

生产调度管理

功能

提供预置的标准生产KPIs的计算 脚本环境支持定制KPI计算,满足客户不同需求 从各种不同来源,收集过程和生产数据 多种KPI计算的触发方式,如基于时间或者事件 多种数据分析展现方式,Web, Excel, 报表等

ቤተ መጻሕፍቲ ባይዱ

Page *

Siemens

生产定义管理

功能

产品建模包括 产品数据模型 物料基础数据 BOM 质量标准 生产基本工艺配置及工艺控制参数 产品管理模型 版本管理 流程状态管理 特点 建模在 产品定义组件中完成,形成结构化、关联性的产品模板

客户益处

工厂建模 产品建模

是衔接设计和制造的关键桥梁,使得设计结果真正可执行 以物料和产品为导向整合生产制造定义、规则,使得对于产品定义管 理更便捷 全面产品定义给生产人员提供指导

生产制造执行管理系统 解决方案

主要内容

全集成的数字化工厂 制造执行系统解决方案 投资回报 总结

Page *

MES的由来 制造业三要素 供应链管理 生产制造技术 信息技术 信息孤岛 各DCS之间无链接 信息系统和DCS之间无链接 各信息系统之间无链接

Page *

现代制造企业的信息化体系

制造执行系统 (MES)

整车制造领域智能排程算法与执行

整车制造领域智能排程算法与执行

整车制造领域的智能排程算法主要应用在生产线的制造过程中,目的是通过最优化调度,实现产能的最大化,并确保生产线的稳定和高效。

智能排程算法的核心是基于现场生产数据、生产线瓶颈和交期需求等输入参数,动态生成最优的排产计划。

具体的算法包括:

1. 基于启发式搜索算法的排程:该算法通过对生产线进行建模,通过计算并确定最优的生产计划,以实现产线的最大化利用。

2. 基于遗传算法的排程:该算法综合考虑生产线的可行性、优化目标和变异因素等,通过迭代进化过程,根据实际情况生成最佳的排产计划。

3. 基于神经网络的排程:该算法通过模型学习和反馈调整,并基于实时数据和人工干预,实现最优化的排产计划生成。

四. 基于混合整数规划的排程:该算法通过建立复杂的生产线模型,解决多维度调度和决策问题,确定最佳的排产计划和产能利用率。

实际上,在整车制造领域,人工干预仍然是一种不可或缺的因素,因此智能排程算法仅仅是一个起点,而真正的执行需要再根据实际情况进行调整和优化,以达到最大化利润和高质量生产的目标。

科远制造执行系统(MES)方案设计及应用

科远制造执行系统(M E S)方案设计及应用-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN科远制造执行系统(MES)方案设计及应用文章作者:科远软件公司赵成玮摘要:制造执行系统(MES)在生产型企业中应用的越来越广泛,本文对不同生产类型企业的MES进行了阐述,并重点介绍了科远在流程型生产企业的MES 方案设计及成功应用案例。

关键词:制造执行系统、MES、国产数据库、管控一体化、流程型生产、应用案例1 引言市场竞争要求企业快速反应、准确应对,然而管理层的生产计划受市场影响很大。

面对极短的交货期,产品的临时改型,订货量的不断调整,加上企业内部生产瓶颈问题的制约,企业节能降耗需求,低库存要求。

企业决策者越发认识到计划要紧盯市场和当前生产线执行状态。

制造执行系统(MES)一方面把ERP等管理系统的业务计划指令传达到生产现场,另一方面将生产过程控制系统(PCS)的实时数据及时收集、上传和处理,逐渐成为企业提升生产管理水平的必备工具。

2 MES的类型MES是为生产型企业服务的执行层信息系统,其设计必须要贴合服务对象的生产工艺过程,以产品生产工艺作为划分生产类型的标志,可把生产过程分为工艺过程连续的流程型生产和工艺过程离散的离散型生产两种显着不同的类型。

两种不同生产类型的对比表:3 科远MES概述和典型功能3.1 系统概述科远专注于为流程型生产企业提供专业可靠的MES产品,根据流程型生产企业的生产管理特点,分析目前底层自动化系统和上层管理信息系统的特点和局限,对制约流程型生产企业的难点及关键技术进行分解,科远为流程型生产企业打造了一体化的完整MES方案,科远MES集生产实时管理、计划排产、生产运行分析等业务管理系统为一体,对工厂数据、人员、材料、设备、技术等各种资源进行优化整合,实现实时生产过程与企业价值链的高度集成与协作,引导企业从分散管理迈向闭环管理,使企业在激烈的市场竞争环境中不断提升核心竞争能力。

生产计划排产流程

生产计划排产流程生产计划排产是企业生产管理中非常重要的一环,它直接影响着生产效率和产品质量。

一个合理的生产计划排产流程能够有效地提高生产效率,降低生产成本,提高产品质量。

下面将介绍一种常用的生产计划排产流程,以供参考。

首先,制定生产计划。

生产计划是生产管理的基础,它需要根据市场需求、原材料供应情况、设备状况等因素进行合理的安排。

制定生产计划时需要考虑到生产周期、生产能力、人力资源等因素,确保生产计划的合理性和可行性。

其次,进行生产排程。

生产排程是根据制定的生产计划,对生产任务进行合理的时间安排和顺序安排。

在进行生产排程时需要充分考虑到生产设备的利用率、生产线的协调性以及人力资源的合理配置,以确保生产过程的顺利进行。

接着,安排生产任务。

根据生产排程,将生产任务合理地分配给各个生产岗位,确保每个环节都能够按时完成任务。

在安排生产任务时需要考虑到生产岗位的实际情况和能力,合理分配任务量和任务难度,以提高生产效率和保证产品质量。

然后,监控生产过程。

生产过程中需要不断地监控生产进度和生产质量,及时发现和解决生产中的问题。

通过监控生产过程,可以及时调整生产计划和生产排程,确保生产过程的顺利进行。

最后,进行生产总结和改进。

在完成生产任务后,需要对生产过程进行总结和分析,找出存在的问题和不足之处,并进行改进。

通过总结和改进,可以不断提高生产效率和产品质量,为下一轮生产提供经验和借鉴。

总之,生产计划排产流程是一个系统工程,需要全面考虑生产过程中的各个环节和因素。

只有合理的制定生产计划、合理的进行生产排程、合理的安排生产任务、及时的监控生产过程和不断的总结改进,才能够实现生产目标,提高生产效率,保证产品质量。

希望以上介绍的生产计划排产流程能够为大家在生产管理中提供一些帮助。

智能制造中的生产排程与优化研究

智能制造中的生产排程与优化研究随着科技的不断发展,智能制造已经成为了越来越多企业追求的目标。

智能制造是指利用先进的技术手段,实现生产、管理、服务等全过程智能化的制造方式。

其中,生产排程与优化是实现智能化制造的关键环节。

那么,在智能制造中,生产排程与优化具体是怎样进行的呢?一、生产排程生产排程是指按照计划和任务对生产活动进行时间、资金、能源等方面的预先分配,然后对生产活动进行调度的全过程。

其目标是提高生产效率,降低生产成本。

智能制造中的生产排程需借助先进的技术手段,如人工智能、大数据分析、物联网等,对生产环节进行整体分析和调度。

首先,利用数据分析手段对生产环节进行分析。

根据生产目标和生产线性质,结合有关数据和信息,通过建立生产环节模型,进行生产规划和排程。

其次,根据排产规划的结果,制定生产计划。

最后,在生产计划执行过程中,不断进行数据监测和优化,以达到生产目标。

二、生产优化生产优化是指在满足客户需求前提下,通过对生产过程各环节进行控制和优化,不断提高生产效率和产品质量的全过程。

在智能制造中,生产优化可分为质量优化和效率优化两个方面。

1. 质量优化质量优化是指在生产过程中,通过对产品生产流程、设备性能、工艺参数等方面的优化,改进生产流程,提高产品质量。

其实现方法包括提高生产设备自动化程度,优化生产工艺、优化设备状态等。

2. 效率优化效率优化是指在生产过程中,通过优化生产排程、设备运行状态等方式,提高生产效率。

其实现方法包括运用智能排产技术,对设备运行状态进行监测和调节,提高生产效率等。

三、智能制造中生产排程与优化的应用随着智能制造在各行各业中的不断应用,生产排程与优化在生产领域中也开始广泛应用。

例如,在高端制造业、汽车工业、电子工业等领域,生产排程与优化已经成为了提高生产效率、降低成本、提高产品质量的重要手段。

在高端制造业中,借助智能制造技术,以生产计划为指导,对生产设备进行自动排产,实现生产线的智能化控制。

生产计划排程

生产计划排程生产计划排程是指根据生产计划和生产资源的情况,对生产任务进行合理安排和调度,确保生产过程的顺利进行。

在现代制造业中,生产计划排程是非常重要的环节,它直接影响着企业的生产效率和产品质量。

因此,科学合理的生产计划排程对于企业的发展至关重要。

首先,生产计划排程需要充分考虑生产资源的情况。

生产资源包括人力、物料、设备等各种生产要素。

在进行排程时,需要对这些资源进行充分的调查和分析,了解它们的实际情况和可利用程度。

只有充分了解生产资源的情况,才能做出合理的排程安排,避免资源的浪费和闲置。

其次,生产计划排程需要考虑生产任务的紧急程度和重要性。

不同的生产任务有不同的紧急程度和重要性,需要根据实际情况进行合理的安排。

对于一些重要的生产任务,可以适当地提前安排时间,确保其顺利进行;对于一些紧急的生产任务,需要及时调整生产计划,以保证其按时完成。

此外,生产计划排程还需要考虑生产过程中的各种不确定因素。

生产过程中可能会出现各种突发情况,如设备故障、人员调整、原材料短缺等,这些因素都会对生产计划排程产生影响。

因此,在进行排程时,需要对这些不确定因素进行充分的考虑和预测,以便及时调整生产计划,确保生产过程的稳定进行。

最后,生产计划排程需要进行有效的监控和调整。

一旦生产计划排程开始执行,就需要对其进行全程监控,及时发现和解决各种问题。

如果出现了生产任务延误、资源浪费等情况,需要及时调整排程,以保证生产计划的顺利进行。

总之,生产计划排程是企业生产管理中非常重要的一环,它直接关系到企业的生产效率和产品质量。

只有做好生产计划排程工作,才能确保企业的生产过程顺利进行,提高企业的竞争力。

因此,企业在进行生产计划排程时,需要充分考虑各种因素,做出科学合理的安排和调度,以实现生产目标,促进企业的发展。

生产计划与排产管理具体内容

生产计划与排产管理具体内容在制造业中,生产计划和排产管理是非常重要的环节,能够有效地提高生产效率,确保产品按时交付和减少生产成本。

本文将详细介绍生产计划与排产管理的具体内容。

1. 生产计划生产计划是制定生产活动的时间表和计划,包括确定生产数量、生产时间和所需资源等。

生产计划应当考虑市场需求、供应链情况、生产设备能力等因素,以确保生产计划的合理性和可行性。

1.1 生产数量确定根据市场需求和预测,确定生产的数量,一般可以通过销售预测、订单量和库存量来确定。

1.2 生产时间安排安排生产活动的时间表,包括生产开始时间、完成时间和交付时间等,以确保生产进度顺利进行。

1.3 资源计划考虑到生产所需的各种资源,包括人力、物料、设备等,对资源进行合理分配和调度,以保障生产计划的执行。

2. 排产管理排产管理是生产计划的具体执行过程,包括安排生产任务、调度生产流程、监控生产进度等,以确保生产按计划进行。

2.1 生产任务安排根据生产计划,安排生产任务到各个生产环节,确定生产顺序和工艺路线,使生产流程合理化、标准化。

2.2 生产进度控制监控生产进度,确保各个生产环节按时完成,及时发现并解决生产中的问题,保持生产进度的稳定和可控性。

2.3 生产资源调度根据生产计划和当前资源情况,合理调度生产资源,包括人力、设备、原材料等,使资源利用最大化,降低生产成本。

3. 生产计划与排产管理的关键问题在生产计划和排产管理过程中,可能会遇到一些关键问题,如生产中断、资源不足、交付延迟等,需要采取相应措施来解决。

3.1 风险管理对可能影响生产计划和排产管理的风险进行评估和应对,制定相应的应急预案,降低生产风险。

3.2 数据分析通过对生产数据的分析,了解生产状况,及时调整生产计划和排产安排,以提高生产效率和产品质量。

3.3 持续改进不断优化生产计划和排产管理流程,积极引入新技术、新方法,持续改进生产效率和质量,提高企业竞争力。

结语生产计划与排产管理是制造业生产管理中至关重要的环节,只有合理制定生产计划,并有效执行排产管理,企业才能提高生产效率,降低成本,确保产品质量和交付时间。

关于MES在生产运营管理中的应用

关于MES在生产运营管理中的应用

MES(制造执行系统)是生产运营管理中的一个重要工具。

它是一种信息化管理系统,可以优化生产过程的运作,提高生产效率和质量,降低成本,帮助企业增强竞争力。

MES系统的应用可以从以下三个方面来分析:

1. 生产计划和排产

MES系统可以实现生产计划和排产的优化和自动化。

它可以根据生产订单、库存量、

交货日期等条件,自动确定生产计划和排产计划,并将数据实时更新到生产线上。

这样可

以避免过多的库存,缩短生产周期,提高生产计划的准确性和灵活性。

2. 生产执行和控制

MES系统可以对生产线进行实时监控和控制,确保生产过程的稳定运行。

它可以自动

收集和记录生产数据,如生产周期、产量、质量等,通过数据分析来揭示生产过程中的潜

在问题,并及时采取措施修正。

此外,MES可以自动控制生产线的工作流程,确保生产过

程中每个环节的精准度和稳定性。

3. 数据分析和决策支持

MES系统可通过数据分析来优化生产过程,例如改进工艺流程、调整生产计划、提高

生产效率等。

通过对生产数据的分析和比对,可以找出问题并对问题进行分析和解决,提

供生产过程稳定性,增强企业决策的科学化,大大提高生产管理水平。

综上所述,MES系统在生产运营管理中的应用广泛且重要,可以极大地提高生产效率、降低成本和提高产品质量,为企业的可持续发展和竞争力提供强有力的支撑。

制造执行系统的功能与实践最新ppt课件完整版

4.1.5 零件中间细轴加工及一端螺纹加工

(1)1#上下料机器人从激光打标机上将完成打标的零件取下后,1#地轨将其移送至两车床中间的1#综合中转台,1# 上下料机器人对1#综合中转台上光杆鸡心夹的拨动气缸发出信号,拨动气缸将光杆鸡心夹夹具部分分离,同时控制系 统发送信号给1#上下料机器人。

(2)气动扭力扳手。气动扭力扳手的作业场所要求有能够满足气动扭力扳 手正常工作的气源,同时它具有生产效率较高、对扭力值的要求较低(相较于 电动扭力扳手)、调节扭力值的频率较低等特点。相较于电动扭力扳手,气动 扭力扳手成本低,在当今制造企业中气动扭力扳手和电动扭力扳手多混合使用, 即在要求相对较高的工位或工序,使用电动扭力扳手,在要求相对较低的工

(2)1#上下料机器人接收到信号后,将零件一端放入光杆鸡心夹夹具部分,到指定位置后,1#上下料机器人发送信 号给光杆鸡心夹的拨动气缸,拨动气缸复位,完成光杆鸡心夹对零件一端的夹紧定位。

(3)1#上下料机器人夹取完成夹紧定位的零件的另一端,将光杆鸡心夹及零件整体从工装板上的仿形腔内取出,在 1#地轨的作用下运动至1#数控车床,然后发送信号给1#数控车床。1#数控车床的气动门打开,1#上下料机器人将光 杆鸡心夹及零件整体放置于1#数控车床的夹具上,并退出1#数控车床,1#数控车床检测到相关信号后开始对零件中间 细轴部分、圆弧段、一端螺纹进行车削加工。

3.1

3.1

3.1

3.1

3.1

3.1

3.1

3.1

3.1

3.1

1.项目准备 (1)确认最终业务需求。业务需求是MES项目实施的重要输入,也是制定合同和 确认最终成本的重要条件。这一过程由甲方企业内部确认,需要由一个经验丰富的业 务人员牵头,由IT部门配合,双方合作才能使业务需求得到最终的确认,也能够保证确 认的需求充分代表企业的意愿。 (2)IT架构调研。这项任务主要集中在IT部门内部,主要是对IT部门现有环境进 行调研,内容包括目前机房硬件的使用情况,例如服务器、磁盘阵列、UPS等。对于其 他有可能和MES有接口的业务系统,需要了解这些系统的供应商,以及是否有标准接 口等信息。

MES项目总结报告

MES项目总结报告一、项目背景及意义介绍MES(Manufacturing Execution System)即制造执行系统,是一种用于制造企业生产过程管理和控制的软件系统。

它涵盖了制造过程中的计划与排产、生产执行、质量管理、设备管理等多个环节,通过信息化和自动化手段提高企业的生产效率和质量水平,对于加强企业内部生产过程管理、提高生产效率、降低成本具有重要意义。

该项目旨在实施MES系统,实现制造企业的数字化转型,通过提升生产计划的准确性和灵活性、优化生产执行过程、提高产品质量和生产效率,最终实现企业的全面竞争力提升和可持续发展。

二、项目整体进展情况1.立项阶段:在立项阶段,项目团队明确了项目的目标和范围,并制定了详细的项目计划,明确了项目的主要任务和关键节点。

2.需求分析阶段:在需求分析阶段,项目团队与业务部门紧密合作,对企业的生产流程、现有信息系统以及存在的问题进行了全面调研和分析。

根据调研结果,团队制定了详细的需求文档,明确了MES系统需要实现的功能和性能要求。

3.系统设计与开发阶段:在系统设计与开发阶段,项目团队根据需求文档进行了系统的整体设计,并进行了详细的模块设计。

在设计完成后,团队开始系统的开发工作,并进行了多轮测试和验证,确保系统的可靠性和稳定性。

4.系统实施与交付阶段:在系统实施与交付阶段,项目团队进行了系统的上线部署和用户培训工作,确保每个相关部门都能熟练掌握和使用MES系统。

同时,团队还负责系统运行的监控和维护工作,确保系统的正常运行和持续改进。

三、项目取得的主要成果1.生产计划准确性和灵活性提升:通过MES系统的实施,生产计划的编制和调整变得更加准确和灵活,可以根据生产需求和资源状况进行实时调整,大大提高了生产计划的可执行性和准确性。

2.生产执行过程优化:MES系统的使用使得生产执行过程更加规范化和标准化,通过数据的实时采集和监控,可以及时发现和解决生产过程中的问题,提高了生产效率和产品质量。

mes制定生产计划和排产的步骤

mes制定生产计划和排产的步骤下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!MES制定生产计划和排产的步骤在制造业中,制定有效的生产计划和排产是确保生产效率和产品质量的关键步骤。

mes制定生产计划和排产的步骤

The first exciting step in getting the ball rolling on a production plan and schedule for MES (Manufacturing Execution System) is to gather all the juicy details about the products to be whipped up. We're talking about diving into the nitty-gritty of product specifications, snagging the lowdown on required materials, and getting the scoop on the estimated production volume. This top-secret information is absolutely crucial in plotting out the production timeline and wisely divvying up resources for each product. So buckle up, because we're about to embark on a wild ride of planning and scheduling like never before!在让球滚滚到MES(制造执行系统)的生产计划和时间表上的第一个激动人心的步骤是收集所有关于被鞭打的产品的详细内容。

我们谈论的是潜入产品规格的微缩,在所需的材料上下沉,并获得估计产量的勺子。

这一绝密信息对于制定生产时间表和明智地分配每种产品的资源绝对至关重要。

系好安全带,因为我们即将开始疯狂的规划和日程安排前所未有的!Once all the nitty-gritty product details are in our hands, it's time to put on our detective hats and sleuth out the manufacturing facility's production prowess. We're talking about sizing up the equipment, the manpower, and the epic production processes at play. And let's not forget about theproduction schedule - we gotta know when the machines are taking a breather for maintenance or when they're doing the ol' switcheroo. By cracking the code on production capacity and constraints, we can whip up a production plan that's as real as it gets. So, let's dive into the factory world and get this party started!一旦所有微软产品的细节都掌握在我们手中是时候戴上侦探帽子并释放制造厂的生产能力了我们谈论的是放大设备,人力,以及游戏中的史诗生产过程。

机械加工业MES解决方案

机械加工业MES解决方案引言概述:机械加工业是一个重要的制造行业,它需要高效的生产管理系统来提高生产效率和质量。

制造执行系统(MES)是一种解决方案,可以帮助机械加工业实现生产过程的数字化管理和优化。

本文将详细介绍机械加工业MES解决方案的五个关键部分。

一、实时监控生产过程1.1 设备状态监控:MES可以实时监测设备的运行状态,包括设备的开关机状态、运行速度、故障报警等。

这有助于及时发现设备故障并采取相应的维修措施,避免生产中断和损失。

1.2 生产进度监控:MES可以跟踪生产进度,实时显示每个工序的完成情况和剩余时间。

生产管理人员可以根据这些信息进行生产计划调整,确保生产进度的准时完成。

1.3 质量监控:MES可以监测生产过程中的关键参数和质量指标,如温度、压力、尺寸等。

一旦出现异常,系统会及时报警并提供相应的解决方案,确保产品质量符合要求。

二、实现生产过程的数字化管理2.1 工艺路线管理:MES可以管理和优化生产工艺路线,包括设定每个工序的操作步骤和工时,确保生产过程的标准化和高效性。

2.2 作业指导书管理:MES可以生成作业指导书,指导操作人员按照工艺路线进行生产操作。

这有助于减少操作人员的错误和疏漏,提高生产质量和效率。

2.3 物料管理:MES可以管理物料的采购、入库、领料和退料等过程,确保物料的及时供应和准确计算生产成本。

三、优化生产调度与排产3.1 生产计划编制:MES可以根据客户订单和生产能力,自动生成合理的生产计划。

它考虑到设备的利用率、工人的技能水平和物料的供应情况,确保生产计划的合理性和可执行性。

3.2 调度优化:MES可以根据实时的设备状态和生产进度,自动调整生产任务的优先级和顺序。

这有助于最大限度地提高设备的利用率和生产效率。

3.3 排产管理:MES可以管理工序之间的关系和依赖,确保生产过程的顺利进行。

它可以自动调整工序的开始时间和结束时间,避免资源的浪费和冲突。

四、实现质量管理的全过程控制4.1 质量检测计划管理:MES可以制定质量检测计划,并指导操作人员按照计划进行质量检测。

人工智能在智能制造中的生产计划与排产

人工智能在智能制造中的生产计划与排产在智能制造中,人工智能(Artificial Intelligence,AI)的应用越来越广泛,包括生产计划与排产方面。

人工智能可以通过自动化、智能化、优化算法等方法,提高生产计划的准确性和效率,最大限度地优化生产资源配置,并实现更加精准的排产。

本文将就人工智能在智能制造中的生产计划与排产进行探讨。

一、人工智能在生产计划中的应用人工智能在生产计划中的应用主要体现在以下几个方面。

1. 数据分析与预测人工智能通过对历史生产数据的分析,可以发现数据中的规律与趋势。

结合外部环境因素,如市场需求、季节变化等,可以进行准确的生产需求预测。

在制定生产计划时,可以基于这些预测结果,合理安排生产资源,提高生产效率和满足市场需求。

2. 智能优化算法人工智能可以通过智能优化算法,对生产计划进行优化。

例如,基于遗传算法、模拟退火算法等技术,可以实现最优化的生产计划。

通过考虑多个因素的权衡,如生产能力、库存水平、交货期等,可以得到一个最优的计划方案,提高资源利用率和生产效率。

3. 自动化决策与调整人工智能可以将决策过程自动化,根据实时的生产情况进行智能调整。

通过与生产设备、传感器等的联动,可以实现生产计划的自动执行与调整。

例如,当生产设备出现故障时,系统可以自动调整生产计划,重新分配资源,确保生产的顺利进行。

二、人工智能在排产中的应用排产是生产计划的具体执行过程,也是生产管理的核心环节。

人工智能在排产中的应用主要体现在以下几个方面。

1. 智能调度算法人工智能可以通过智能调度算法,实现对生产任务的优先级排序和合理分配。

通过考虑设备的利用率、生产线的平衡性、生产任务的紧急程度等因素,可以得到一个最佳的排产方案。

通过智能化的排产调度,可以减少生产线的闲置时间和等待时间,提高生产效率。

2. 实时监控与反馈人工智能可以通过实时监控生产过程中的各种数据,对排产进行实时反馈与调整。

例如,当生产任务无法按时完成时,系统可以实时发送警报,并提供可行的调整方案。

复材生产线制造执行系统设计与实现

2024(4)总第1497期复材生产线制造执行系统设计与实现刘雁冰哈尔滨飞机工业集团有限责任公司摘要:本文梳理复材生产线制造执行系统项目实施成果,主要阐述了系统实施背景、建设目标、总体方案设计、系统具体功能实现、总结应用效果等相关内容。

关键词:信息化;复材生产线;制造执行系统;MES;管理一、系统实施背景哈飞公司复材生产线制造执行系统(简称“复材MES”)实施前,复材车间制造过程管理主要存在以下问题:第一,生产作业计划不够精密,缺乏科学有效的生产能力分析模型。

作业计划主要凭借个人经验手工编排。

车间计划员排计划时不了解现场资源情况,有可能导致待加工的任务因资源条件不具备而无法按时生产。

第二,生产保障资源不能及时供应。

计划员及班组长对于生产资源配套情况的掌握主要通过电话等传统沟通方式,信息传递缺乏及时性和准确性,使材料、工装、工具等资源在生产准备上相对滞后,影响现场作业效率。

第三,生产过程中存在大量纸质单据,不同表单重复填写相同信息,重复工作现象比较突出,容易出错,效率低。

第四,生产过程不够清晰透明,车间视场信息传递不及时、不畅通,缺乏有效的分析预测手段来辅助生产决策,难以为生产管控、生产决策提供有效的支撑。

综合上述因素,公司启动了复材MES开发、实施工作。

二、系统建设目标第一,科学制定生产作业计划,根据固化工序的工艺特点和生产特点,结合工艺参数、时效性、零件合罐关系、固化罐温度曲线、体积对零件的固化工序进行排产。

记录历史合罐数据,为后续排产提供数据支撑。

第二,通过建立复材MES系统,使车间生产过程透明化。

生产相关人员通过MES系统可随时了解生产资源利用情况、车间库存情况、生产现场执行情况,为生产相关人员提供有效的生产监控手段,辅助快速决策。

第三,实现与协同研制平台、生产计划管理、各车间MES、器材管理、制造资源管理等系统集成,实现生产保障、生产准备、生产计划执行的全流程管控。

第四,实现车间管理看板化,从多个维度对生产过程情况进行分析、展示,为生产提供科学、直观的决策依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《装备制造技术》2012年第12期随着制造业信息化技术的进步,越来越多的企业认识到了信息化带来的益处。

CIMS(Computer In-tegrated Manufacturing,计算机/现代集成制造系统)的三层结构也越来越多的被企业所认同,并且开始逐渐开始企业自己的信息化改造和升级[1]。

首先,他们对实施难度较低的生产设备进行自动化改造或升级,实现现场生产数据的实时采集和管理。

接下来,对企业的管理进行升级,引入ERP系统,对企业的生产和运作进行规范化管理。

在实施了ERP以后,企业的管理效率确实有了较大的提升。

近些年,企业对于生产车间的管理开始高度关注,制造执行系统(M an-ufacture Execute System,MES)进入他们的视线[2~3]。

作为CIMS的中间一层,MES对车间的生产过程进行直接的管理和控制,可以对企业的生产环节提供最大的助力。

M ES处于中间层,联系着ERP和PCS,所以他们之间的关系密切,特别在一些模块中甚至出现重叠和覆盖,例如生产计划排产[4]。

在ERP中,生产计划排产是对企业的订单制定计划,排定生产顺序;在M ES中,计划排产从ERP中获得生产计划,根据车间的实际生产情况对订单按照工艺流程分解,再分配给具体的车间或设备执行生产[5~6]。

本文对MES中的计划排产模块进行研究,并针对实际企业生产进行了设计和实现,通过具体实施验证方法的可行。

1计划排产的问题分析在实施ERP之前,现场管理大部分还处与手工状态。

针对企业的设备自动化改造,为了能让好的管理思想切实有效的发挥作用,M ES系统的实施是必要的[7]。

目前,ERP业务覆盖了生产计划,并进行生产计划编制。

不考虑能力平衡问题,根据零部件计划完工情况进行下一步计划安排,以工作中心为最小单位,生产调度和能力平衡由车间内部自行处理。

但是,ERP的生产计划排产中运用无限能力计划编排方法,制定的生产计划在实际生产中可行性不强,造成了计划不能按时完成,订单无法按期交货等。

所以,需要由MES对生产计划排产进行管理,统一制定各车间的生产计划,首先分解为各车间生产作业计划,再分解为各工作中心生产计划。

生产计划以工作中心为最小单位。

这样可以根据实际情况安排生产,可行性高,可控制性强。

2生产计划排产的设计生产计划排产的总体架构设计如图1所示。

2.1闭环生产能力平衡计划排产方法的设计M ES是对车间生产的直接管理,计划排产需要考虑车间的生产能力,如果不考虑的话,会严重影响计划的执行效果,M ES的优势也就无从体现。

针对这一问题,我们对生产能力的评价进行了研究和设计,其方法的流程图,如图2所示。

制造执行系统中计划排产的设计与实现宋岐国1,朱瑞龙2,朱林3(1.红塔辽宁烟草有限责任公司,辽宁沈阳110001;2.中国科学院沈阳自动化研究所,辽宁沈阳110016;3.中国寰球工程公司辽宁分公司,辽宁抚顺113006)摘要:在制造执行系统中,计划排产因为与企业资源计划(Enterprise R esource Planning,ER P)的部分模块功能有所重叠,所以如何实现MES的这一部分功能,并且避免与ER P的冲突是十分关键的。

针对MES中的计划排产进行设计和实现,并考虑了与ER P之间的关系,避免了冲突,还发挥了MES的优点。

通过实际项目实施,验证了这一方法的有效。

关键词:制造执行系统;企业资源计划;计划排产中图分类号:TH166文献标识码:B文章编号:1672-545X(2012)12-0155-02收稿日期:2012-09-06基金项目:辽宁省科技攻关项目(2011216008);吉林省科技发展计划项目(20115014)作者简介:宋岐国(1973—),男,辽宁大连人,工程师,大学本科,研究方向:生产运作与管理,智能系统设计;朱瑞龙(1984—),男,黑龙江哈尔滨人,助理研究员,硕士研究生,研究方向:生产执行系统设计与应用;朱林(1972—),男,辽宁抚顺人,工程师,本科,研究方向:电子自动化。

155首先,M ES 从ERP 接收3个月的生产计划,并且将其分解为月份生产计划,并且根据月份生产计划中的关键时间节点,将月份生产计划逐步分解为车间的零件月份生产计划和车间工序月份生产计划,最后下达到具体的车间班组执行生产计划。

当进入每个月的下旬,对生产能力进行汇总分析,从车间班组直到整个公司。

当了解目前公司的生产能力后,再根据生产能力进行下一个生产计划排产。

2.2生产计划排产的分解当MES 从ERP 接收到生产计划时,首先要对计划分解,具体到每个设备和每个生产班组的生产计划。

分解流程如图3所示。

2.3生产能力的分析汇总生产计划排产的制定,都是基于生产能力已知的情况下,只有了解生产能力,才能根据能力定制计划,否则,在不考虑实际情况而指定的计划很难执行和完成。

对生产能力的评价需要从下至上,从车间的班组逐步汇总到公司的整体生产能力,这样才是实际生产能力的反映,汇总流程如图4所示。

2.4生产能力的约束条件生产能力,不是单纯的单位时间能加工零件数量的多少,还有其他因素需要考虑。

例如:设备的定期维护和保养,生产班组的轮换和节假日休息,这些都是影响生产能力的约束条件。

所以,在这里我们提出约束规则的概念。

约束规则主要包括工序工时约束、工序准备时间约束、工序顺序约束和工序设备匹配约束。

车间生产涉及的工时包括技术工时(由制造方法部提供)、额定工时(由综合部提供)、实动工时(根据实际生产统计)、排产用技术工时。

工序准备时间指熟悉图纸及技术文件,装卡、调整及拆卸工艺装备,清理设备和场地的时间。

准备时间是生产时间的一部分,计划时要考虑。

工序顺序约束主要是依据工艺路线给定的前后工序之间的顺序关系来定义。

车间是以工作中心来组织生产的,这里定义的工作中心是按设备功能相近、成本相同的原则对设备进行划分的,一个工作中心可以是若干功能相近的一台或几台设备,或者是一个班组,也可以是一个工作区域。

工序/工作中心匹配约束定义了哪些工作中心可以进行某个工序的操作。

工作中心/设备匹配约束是指工作中心与设备之间的对应关系。

2.5计划排产的粒度生产计划的粒度对于排产非常关键。

过大的粒度会导致对生产过程中的细节不够关注,在出现突发情况时,不能得到及时了解和解决,导致计划执行困难。

过小的粒度会将一些无关生产细节也纳入MES 的管理,这会给系统的运行带来负担,导致系统运行变慢,影响效率。

所以在这里,我们规定,公司下达的ERP 生产计划以3个月为一个周期,对车间生成月份计划,细化到零件月份生产计划,对车间月份生产计划细化到工序,生成车间月份工序计划。

在这样的计划粒度下,公司对计划的执行方便管理,对于车间,生产班组按照工序计划顺序执行,不会将与生产关系不大的其他因素与MES 关联,提高了生产效率的同时,也提高了MES 的运行效率。

图1生产计划排产总体架构计划排产子系统ERP 计划接收与管理车间计划排产管理ERP 计划接收与维护ERP 计划查询制造中心计划分解车间作业计划分解计划查询功能计划打印功能基础数据管理车间班组定义管理车间工作日历管理班组工作日历管理能力配置管理班组工序能力维护工作中心维护管理能力配置维护管理约束规则管理工序工时维护管理工序准备时间管理工序顺序约束管理工序设备匹配管理图2闭环生产能力平衡流程图生产计划排产制定3个月生产计划公司调度计划制定计划分解月份生产计划车间下旬总生产能力汇总计划下达车间工人生产生产班组下旬生产能力汇总汇总图3生产计划排产分解流程3个月生产计划月份生产计划车间零件生产计划车间工序月份生产计划车间工人生产分解根据节点倒排根据节点倒排计划下达图4生产能力汇总流程生产班组下旬生产能力汇总汇总汇总汇总车间下旬生产能力汇总车间下旬总生产能力汇总公司调度计划制定(下转第170页)156Design and Implementation Plan scheduling in Manufacturing Execution SystemsSONG Qi-guo 1,ZHU Rui-long 2,ZHU Lin 3(1.Hongta Liaoning Tobacco Industry Limited Liability Company ,Shenyang 110001,China ;2.Shenyang Institute of Automation,Chinese Academy of Sciences ,Shenyang 110016,China ;3.China Huanqiu Contracting &Engineering Corp.Liaoning Subcompany ,Fushun Liaoning 113006,China )Abstract :In the M ES,because of planning schedule overlap with the ERP module function,so how to achieve this part of the functions of the MES,and avoid conflict with the ERP is crucial.In this paper,we design and implementation the scheduling plan in MES,and to consider the relationship between ERP,to avoid conflict,but also play the advantages of the MES.By actual project i mplementation,verify the effective of the method.Key words :M ES ;ERP ;plan scheduling3结束语本文提出的生产计划排产方法被应用于具体的车辆生产企业实施,通过一段时间的运行,较好的和现存的ERP 实现了协同管理,使ERP 制定的生产计划被更好的执行。

同时,对车间的生产能力分析也提供了很好地帮助,使企业的ERP 生产计划制定更加有针对性。

下一步要对生产计划排产的调度算法进行研究,使其更有效率,而且对突发状况下生产计划排产的变更能够有效的反映,制定新的排产计划。

参考文献:[1]陈勋.APS 高级计划排程———烟草行业M ES 的核心[A].第四届M ES(制造执行系统)开发与应用专题研讨会论文集[C].上海,2005,67-70.[2]张昌柱.精细化在卷烟厂制丝线生产管理中的应用研究[D].合肥:合肥工业大学,2006.[3]M OHANTR R P,SINGH R.A hierarchical production planning approach for a steel manufacturing system [J].International Journal of Operations and Production M anagement,1991,(12):69-78.[4]彭威,史海波.软件架构模型及机组作业计划中的任务分配法[J].计算机集成制造系统,2002,8(3):213-218.[5]ASSAF I,CHEN M,KATZBERGJ.Steel production schedule generation [J].Int.Jour.Prod.Res,1997,35(2):467-477.[6]史海波,彭威,冯春杨.冷轧企业生产管理模式及CIM S 实施方案设计[J].计算机集成制造系统,2002,8(6):496-499.[7]魏坤,陈开,竺长安.基于.NET 技术与AutoCAD 的产品数据管理系统研究[J].制造技术与机床,2008,(7):126-130.Cone Crusher Direct Drive Chassis and Connected to the Chassis Foot Connection DefectAnalysis and Improvement MeasuresHUANG Wei-huan(Guangxi Hua Yin Aluminum Co.,Ltd.,Debao Guangxi 533700,China )Abstract :Analyze the defects of Single Cylinder Hydraulic Cone Crusher mine Sandvik H7800the electromechanicaldrive bracket structure ,and find out the main reason.Take the measures to increase the flange coupling plate.Eliminate the fault of cone crusher body and motor of the shelf bracket structure coupling boltsfrequent breakage,greatly reduce downtime,and meet the stable production needs.Key words :motor bracket institutions ;cone crusher ;bolt fracture ;improvement measures 受力后易折断损坏。