酒精发酵中的物料衡算

年产2万吨木薯燃料酒精生产工艺的初步设计-酒精发酵工艺初步设计

(6)注意回收二氧化碳及其夹带的酒精,二氧化碳应进一步利用。

2.2.2

酒精酵母进入糖化醪后,糖分被酵母细胞所吸收,并渗入细胞内,经过酵母细胞内酒化酶系统的作用,最终生成酒精、 和能量,一部分能量被酵母细胞用作新陈代谢的能源,余下的部分和酒精及 一起,通过细胞膜排除体外。酵母菌就是以这种方式进行烫的酒精发酵的。

1.3

1.3.1

年产2万吨木薯燃料酒精生产工艺的初步设计──酒精发酵工艺初步设计

(《海南大学生物工程课程内容任务书》)

1.3.2

生产能力:年产2万吨99.5%酒精含量燃料乙醇

原料:木薯(海南产)糖化而来的糖化醪液

生产方法:双酶糖化、间歇发酵生产技术

生产时间:全年生产300天(24小时),连续操作

工厂厂址:海口郊区

随着国际燃油价格的不断攀升,能源的短缺及燃料酒精的推广使用,燃料酒精行业获得了大好的发展时机。从资源、技术和经济性分析,我国发展生物质能源产业时机基本成熟,需要加快发展步伐。且生物质能源能有效降低污染,与普通汽油相比,使用车用乙醇汽油后,一氧化碳的排放可降低7%,碳氢化合物可降低48%。因此,开发和使用生物质能源符合保护环境,实现循环经济和可持续发展的要求。目前,发展生物质能源替代石油,已确定为我国的一项重要战略决策。

发酵成熟醪的指标

(1)外观糖

成熟醪用纱布过滤后,直接用糖度计测量所得的数值叫外观糖。干物质浓度越低,酒精含量越高,糖度计测量得到的数值越小。

(2)还原糖

是取滤布过滤后的发酵醪液,加热蒸去所含酒精,并加水恢复到原来体积后,以测定还原糖的方法测得的数值。

(4)便于实现自动化

目前,酒精生产中蒸煮、糖化和蒸馏工艺多数已采用连续生产,如果发酵工艺也能采用连续化,则整个生产都趋于连续化了。

物料衡算题目 (2)

食品工厂设计实训作业浓缩苹果汁生产苹果醋工段物料衡算姓名:袁玥班级:食品质量与安全2班学号:1311441059指导教师:杨俊杰提交日期:2016年5月4日已知:班产量1000kg,瓶装规格为275ml 的苹果醋的配方对其进行物料衡算。

一、浓缩苹果汁生产苹果果醋原料及产品规格表一 生产1吨苹果醋饮料消耗的原料和包装材料的定额65-78%,吸光度:<0.300,浊度:<1.0),酵母,醋酸菌干粉,纯净水。

二、工艺技术指标及基础数据表二 苹果醋生产技术指标和基础数据色泽:浅黄色。

香气:具有苹果香气,较为浓郁。

滋味:具有一定的酸味,有苹果滋味。

形态:呈透明状液体,长时间放置会有一定的沉淀。

杂质:无肉眼可见的漂浮物。

2、理化指标可溶性固形物:≧3.5%(20°折光仪测定)总酸:1.5-4.5g/L砷:≤0.2mg/kg铅:≤0.3mg/kg铜:≤5mg/kg食品添加剂按照GB2760的规定执行。

3、微生物指标菌落总数≤100cfu/ml大肠杆菌≤6MPN/100ml不能含有致病菌4、检验方法感官理化指标按照GB/T10972中的有关规定检验微生物指标按照GB4789.2,GB4789.中的有关规定检验重金属指标按照GB/T5009.11,GB/T5009.13中的有关规定检验菌落总数,大肠杆菌群按照GB4789.2,GB4789.3中的有关规定检验三、工艺流程图四.浓缩苹果汁生产苹果果醋物料衡算过程(一)、根据配方求出班产量为1000kg时各物料的投放量1、发酵液计算浓缩苹果汁:100kg纯净水:100×70%=(100+纯净水)×10% 计算得纯净水600kg待发酵果汁:100+600=700kg酒精培养液:700×2‰=1.4kg酒精发酵液:700+1.4=701.4kg醋酸发酵液:701.4×15%=105.2kg发酵液:701.4+105.2=806.6kg100kg 浓缩苹果汁生产苹果醋的衡算调配液:806.6×(6/1000+2/1000+7/1000+7/1000)÷0.1=177.5kg2、生产1000kg苹果醋所需原料的衡算浓缩果汁需要量: 100÷36.44×1000=119.55kg纯净水需要量: 600÷836.44×1000=717.33kg酵母培养液需要量: ( 119.55+717.33)×2‰=1.67kg醋酸菌培养液需要量: ( 119.55+717.33+1.67)×15%=125.78kg醋酸发酵液: 119.55+717.33+1.67+125.78=964.33kg调配液: 964.33×(6/1000+2/1000+7/1000+7/1000)÷0.1=212.15kg (二)、加工后的成品质量与正常损失浓缩苹果汁需要量:119.55-119.55×2%=117.16kg纯净水需要量: 717.33-717.33×3%=695.81kg酵母培养液需要量: 1.67-1.67×1.6%=1.64kg醋酸菌培养液需要量: 125.78-125.78×0.8%=124.77kg调配液: 212.15-212.15×1.3%=209.39kg成品醋计算:(212.15+964.33)×(1-15%)=1000.008kg五、浓缩苹果汁生产苹果果醋物料衡算表项目每班实际量每天实际量每年实际量浓缩果汁需要量117.16kg 351.48kg 105444kg 纯净水717.33kg 2151.99kg 645597kg 酵母培养液 1.67kg 5.01kg 1503kg 醋酸菌培养液量125.78kg 377.34kg 113202kg 醋酸发酵液量964.32kg 2892.96kg 867888kg 调配液量212.15kg 636.45kg 190935kg 成品醋的量1000.008kg 3000.024kg 900007.2kg 工作日300天,采用四班三运转每班生产5000kg。

年产8万吨酒精工厂设计物料衡算

酒精工厂设计的物料衡算对于生产过程的顺利进行至关重要。

在进行物料衡算时,需要考虑的因素包括原料的种类和数量、生产过程中的损耗、设备的利用率等。

下面将对年产8万吨酒精工厂的物料衡算进行详细说明。

首先,需要确定年产8万吨酒精所需的主要原料。

酒精的主要原料是玉米、小麦等粮食作物,因此需要计算这些原料的消耗量。

假设生产一吨酒精需要消耗1.2吨玉米和0.8吨小麦,那么年产8万吨酒精所需的玉米和小麦的消耗量分别为8万*1.2=9.6万吨和8万*0.8=6.4万吨。

其次,要考虑到生产过程中的损耗。

在酒精生产过程中,会有一定的原料损耗,比如在提取酒精的过程中,会有一定的残渣留下,不能完全提取出酒精。

这部分损耗需要根据实际情况来进行衡算,一般可以设置一个损耗率来估算。

假设损耗率为5%,那么年产8万吨酒精的损耗量为8万*5%=4000吨。

其次,要考虑到设备的利用率。

在酒精工厂中,设备的利用率是非常重要的,它直接影响到生产效率和物料的消耗量。

设备的利用率可以通过设备的运行时间和停机时间来计算。

假设设备的运行时间为350天,停机时间为15天,那么设备的利用率为350/(350+15)=95%。

设备的利用率可以用来估算物料的消耗量,假设设备的利用率为95%,那么年产8万吨酒精的物料消耗量需要按照95%来计算,即玉米和小麦的消耗量分别为9.6万吨*95%=9.12万吨和6.4万吨*95%=6.08万吨。

最后,需要考虑到其他辅助材料的消耗量。

在酒精生产过程中,还需要使用其他辅助材料,比如酵母、酶等。

这些辅助材料的消耗量可以根据实际情况来进行衡算,一般可以根据设备供应商提供的数据进行估算。

假设这些辅助材料的消耗量为1%(以酒精产量为基础),那么年产8万吨酒精的辅助材料消耗量为8万*1%=800吨。

综上所述,对于年产8万吨酒精工厂的物料衡算,需要考虑主要原料的消耗量、损耗量、设备的利用率和其他辅助材料的消耗量。

根据以上的估算,年产8万吨酒精的主要原料消耗量为玉米9.12万吨和小麦6.08万吨,损耗量为4000吨,辅助材料消耗量为800吨。

课程设计年产1.5万吨酒精发酵工厂设计

目前,全世界酒精年产量约3394万吨。其中美国和巴西的酒精产量占全球总产量的66%。美国,巴西,中国,俄罗斯是世界酒精生产大国。2001年中国酒精总产量已跃居第三位。

发酵罐是反应设备(化工生产中实现化学反应)的主要设备。其作用:①使物料混合均匀;②使气体在液相中很好分散;③使固体颗粒在液相中均匀悬浮;④使不均匀的另一液相均匀悬浮或充分乳化;⑤强化相间的传质;⑥强化传热。

目前已广泛地用于制药、味精、酶制、食品行业等。它的主要组成部分包括釜体、搅拌装置、传热装置、轴封装置。还根据需要加其他的附件,如装焊人孔、手孔和各种接管(为了便于检修内件及加料、排料),安装温度计、压力表、视镜、安全泄放装置(为了操作过程中有效地监视和控制物料的温度、压力)等。

指导教师

提交日期2014.1.2

摘要…………………………………………………………………………………1

绪论……………………………………………………………………………3

一.淀粉质原料酒精生产工艺…………………………………………………………7

二.物料衡算

(一)15000吨淀粉原料酒精厂全厂物料衡算……………………………………15

谢辞…………………………………………………………………………………59

摘要

酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用。世界酒精行业以及我国酒精行业都呈现快速发展趋势,产量逐年递增。发酵法生产酒精的能力将成为一个国家经济实力的标志。发酵法主要是利用微生物无氧发酵,将含糖物质如,甘蔗,甘薯,玉米等物质内的糖类转化为乙醇,生成酒精。此法原料来源丰富,生产过程环保,值得大力推广。本设计对酒精生产的发酵车间进行了计算和设备选型,力求理论和实践相结合。

?酒精国家标准酒精质量标准是检验酒精蒸馏和管理水平的核心一个国家的酒精质量标准是这个国家酒精产业能力和水平的标志酒精质量国家标准是整个酒精企业生产活动的最主要的法规酒精质量是酒精企业的生命线不断提高酒精质量是企业永恒主题

酒精生产总物料衡算

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图空气酶母种原料(玉米)耐高温空压机斜面试管a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培养脱胚制浆玉米油车间无菌空气小酒母罐连续蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪发酵醪CO2成熟发酵醪蒸馏DDGS车间分子筛脱水杂醇油燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精。

(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a(4)燃料酒精日产量:34t(5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量99.5%以上(V )。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,水分14%。

(8)酶用量:耐高温α-淀粉酶用量8u/g 原料,糖化酶用量为100u/g 原料, 酒母糖化醪用糖化酶量200u/g 原料。

(9)硫酸铵用量:8kg/t 酒精(提供氮源)。

(10)硫酸用量:5.5kg/t 酒精(调节pH)。

二、10000t/a 玉米淀粉燃料酒精厂全厂总物料衡算1、原料消耗计算现以生产99.5%(V )成品酒精1000kg 作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O → (4-2-2)162 18 180 发酵阶段:6126252C H O 2C H OH+2CO → (4-2-3)180 2×46 2×44(2)每生产1000kg 燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg 燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:(3)生产1000kg 燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

酒精生产总物料衡算

一、10000t/a玉米淀粉焚料酒粗厂物料衡算名目、工艺过程及前提数据之阳早格格创做1、齐厂物料衡算真量:本料消耗估计、中间产品量估计、兴品及副产品量估计.2、死产工艺过程图:死产工艺采与改良干法、单酶糖化、连绝收酵战半直交式三塔蒸馏过程,如图气氛酶母种本料(玉米)耐下温空压机斜里试管 a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培植脱胚造浆玉米油车间无菌气氛小酒母罐连绝蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪收酵醪 CO2老练收酵醪蒸馏DDGS车间分子筛脱火纯醇油焚料酒粗图改良干法单酶糖化连绝收酵焚料酒粗过程示企图3、工艺技能指标及前提数据(1)死产规模:10000t/a焚料酒粗.(2)死产要领:改良干法、、单酶糖化、连绝收酵战塔蒸馏.(3)死产天数:300d/a(4)焚料酒粗日产量:34t(5)焚料酒粗年产量:10200t(6)产品本量:国际焚料酒粗,乙醇含量99.5%以上(V ).(7)主本料:海内酒粗企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,火分14%.(8)酶用量:耐下温α-淀粉酶用量8u/g 本料,糖化酶用量为100u/g 本料, 酒母糖化醪用糖化酶量200u/g 本料.(9)硫酸铵用量:8kg/t 酒粗(提供氮源).(10)硫酸用量:5.5kg/t 酒粗(安排pH).两、10000t/a 玉米淀粉焚料酒粗厂齐厂总物料衡算1、本料消耗估计现以死产%(V )兴品酒粗1000kg 动做估计的基准.(1)淀粉本料死产乙醇的总化教反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O →(4-2-2)162 18 180收酵阶段: 6126252C H O 2C H OH+2CO →(4-2-3)180 2×46 2×44(2)每死产1000kg 焚料酒粗的表里淀粉消耗量:由式(4-2-2)战(4-2-3)可供得表里上死产1000kg 焚料酒粗(%(V)的焚料酒粗相称于%(W))所消耗淀粉量为:(3)死产1000kg 焚料酒粗本量淀粉耗量:本量上,所有年产历程经历的各工序,如本料处理、收酵及蒸馏等,要通过搀纯的物理化教战死物化教反应,所以产品得率必定矮于表里产率.据本量死产体味,死产中各历程各阶段淀粉益坏率如表4-1所示.表4-1 死产历程淀粉益坏一览表91~92%之间,若以上表为依据,淀粉利用率为91.45%估计,每死产1000kg焚料酒粗本量淀粉耗量为:那个本料的淀粉出酒率为52.36%,属于中等火仄.(4)死产1000kg焚料酒粗搞玉米本料消耗量:根据前提数据给出,海内酒粗企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,与90%估计,则每死产1000kg焚料酒粗需要的玉米量为:死产1000kg焚料酒粗所需要的淀粉应包罗糖化剂内所含的淀粉,那样以玉米为本料需要量为:式中'G——每死产1000kg%(V)焚料酒粗的本料量,kg;A——每100kg本料其中所含淀粉量,kg;G ——每死产1000kg焚料酒粗需要糖化剂所消耗的淀粉量,kg;正在死产中往往需要估计淀粉的出酒率,以便于相识死产情况战评介死产火仄,淀粉出酒率的估计式如下:式中P——包罗百般分歧等第死产兴品酒粗的数量,kg;'G——每死产1000kg%(V)焚料酒粗的本料量,kg;G——每死产1000kg焚料酒粗需要糖化剂所消耗的淀'o粉量,,kg;(5)耐下温α-淀粉酶耗量:本安排采用酶活力为20000u/g的α-淀粉酶使淀粉液化,促进糊化,可缩小蒸汽消耗.耐下温α-淀粉酶消耗量按8u/g本料估计.则用酶量为:(6)糖化酶耗量:本安排采用糖化酶活力为100000u/g,使用量为100u/g本料,则糖化酶消耗量为:别的,糖化酶耗量还包罗酒母糖化酶.用量为200u/g本料计,且酒母用量为10%,则酒母糖化酶耗量:式中70%为酒母的糖化液占70%,其余为密释火战糖化计则糖化酶耗量为3.558kg(7)硫酸铵耗量:硫酸铵用于酒母培植基的氮源补充,其用量为酒母的0.1%,设酒母醪量为m0,则硫酸铵耗量为:0.1%m02、辅料消耗估计(1)、蒸煮醪所需辅料的估计根据死产本量,连绝蒸煮最先将粉碎本料正在配料调浆罐内与温火混同,加火比普遍为1:3安排,则粉浆量为:正在蒸煮历程中用直交蒸汽加热,正在后死器战睦液分散器减压挥收、热却落温,那样随着蒸煮历程的举止,蒸煮醪量将随时间爆收变更,要确切知讲数量变更必须与热量衡算共时举止,当前按喷射液化连绝蒸煮工艺条件举止估算.调浆的粉浆温度为65℃,将0.8MPa表压的蒸汽与粉浆正在喷射液化器内混同,使粉浆温度赶快降至145℃,而后加进保护罐保温液化5-8min,真空闪蒸热却至95℃后加进液化罐反应约60min后,进真空热却器热却至63℃后糖化30min.搞物量含量w0=86%的玉米比热容为:C0×w0)=1.66 kJ/(kg•k)粉浆搞物量含量:w1蒸煮醪比热容:C1=w1C0 +(1-w1)C w=28.7%×1.66+(1-28.7%)×=3.45 kJ/(kg•k)式中C w ——火的比热容4.18 kJ/(kg•k)由于正在加热热却历程中,蒸煮醪浓度随时间变更,比热也该当有变更,然而变更不大,所以假定蒸煮历程比热容恒定.(Ⅰ)经喷射液化器加热后蒸煮醪量为:——喷射液化器加热蒸汽(0.8MPa)的焓 (kJ/kg)(Ⅱ)经液化保护罐出去的蒸汽醪温度落为℃,量为:式中——液化保护罐的温度为℃下鼓战蒸汽的汽化潜热(kJ/kg)(Ⅲ)经汽液分散器后的蒸煮醪量为:式中2271——汽液分散热却温度为95℃下鼓战蒸汽的汽化潜热 (kJ/kg)(Ⅳ)经真空热却器后最后蒸煮醪液量为:式中2351——真空热却温度为63℃下鼓战蒸汽的汽化潜热(kJ/kg)从估计截止不妨瞅出,粉浆虽然通过多次的加热战热却历程,然而是到糖化锅的醪量并不大的变更(kg战12398kg),那标明只消将蒸煮热却历程的两次蒸汽充分利用,不妨大大缩小酒粗死产历程的热量消耗.(2)、糖化醪与收酵醪所需辅料的估计蒸煮醪正在糖化锅内加进直乳或者液体直,并与部分糖化醪去搞酒母.设收酵中断后老练醪量酒粗含量以10%(V )计,相称于8.01%(w ),蒸馏效用为98%,而且收酵罐酒粗搜捕集器回支酒粗洗火战洗罐用火分别为老练醪量的5%战1%,则每死产1000kg99.18%(w )酒粗的兴品有闭估计如下:(Ⅰ)待蒸馏的老练收酵醪量 F 为:(Ⅱ)进蒸馏塔的老练收酵醪酒粗浓度为:%56.7=%100×8.13392×%98%18.99×1000(w ) (Ⅲ)相映酒母培植战收酵历程搁出两氧化碳量为: 其中收酵历程搁出的占95%.(Ⅳ)若收酵老练醪不计酒粗捕集器战洗罐火量,则老练收酵醪量为:(Ⅴ)按交种量10%估计需要酒母醪量m 0为:(Ⅵ)酒母醪是70%糖化醪,30%补充糖化剂与密释火.需要搞酒母的糖化醪占局部糖化醪的7%.则糖化醪量: 不妨得到正在糖化锅内加进直乳或者液体直量占蒸煮醪量的百分数:3、兴品与兴醪量估计以半直交式酒粗收酵醪蒸馏的三塔过程举止估计.正在醛塔与的酒普遍占兴品酒粗的1.2~3%,所与醛酒量的准则是:包管兴品本量前提下,博得越少越佳,那与支配火仄有闭,当前与醛酒2%,则死产1000kg 兴品酒粗其中醛酒产量为:《酒粗工业脚册》故本量合格兴品酒粗产量:1000-20=980kg纯醇油产量为兴品酒粗的0.3~0.7%,普遍可与0.5%,则纯醇油产量为兴醪应为老练收酵醪中与消部分火战酒粗及其余挥收组分后的残留液,由于是直交蒸汽加热,还要加进蒸汽热凝火.应付于醪塔举止仔细的物料战热量衡算如图图t 4=105℃的浓度与1c ××7.5%) =3.96 kJ/(kg •k)(Ⅳ)老练醪戴进塔的热量为: 611110×71.3=70×96.3×8.13392=F =t c Q kJ(Ⅴ) 蒸馏残留液的固含量:(Ⅵ)蒸馏残留液的比热容为:()()04.4%93.8×378.01×18.4B 378.01×18.4=21=-=-c kJ/(kg •k)(Ⅶ)塔底残留液戴走的热量为:642x 410×77.4105×04.4×8.11246m Q ===t c kJ(Ⅷ)查脚册得50%(V )酒粗蒸汽的焓 i =1965 kJ/kg :则降下蒸汽戴走的热量为:6310×22.41965×0.2146V Q ===i kJ(Ⅸ)加热蒸汽消耗量为:设塔底引进加热蒸汽为0.05MPa (表压),相映的焓为 I kJ/kg根据热量衡算式估计加热蒸汽消耗量为:若与蒸馏历程热益坏Q n 为加热蒸汽供热量的1%,则加热蒸汽消耗量为:()()4.2369%11×18.4×1058.268910×71.3+10×77.4+10×22.4D 666=--= kg(Ⅹ)采与直交蒸汽加热时塔底排出的兴糟量: 2.136164.2369+6.1124D +m x == kg4、10000t/a 玉米淀粉本料焚料酒粗厂物料衡算(1)酒粗兴品日产焚料酒粗量为:10000÷300=33.33t ,与整数为34t/d本量年焚料酒粗总产量为:300×34=10200t/a(2)主要本料玉米粉耗量:×34=106100.4 kg/d×300=31830t/a淀粉酶、糖化酶用量以及蒸煮粉浆量糖化醪、酒母醪、蒸馏收酵醪等每日量战每年量均可得出,衡算截止详睹表。

酒精生产中常用的物料计算

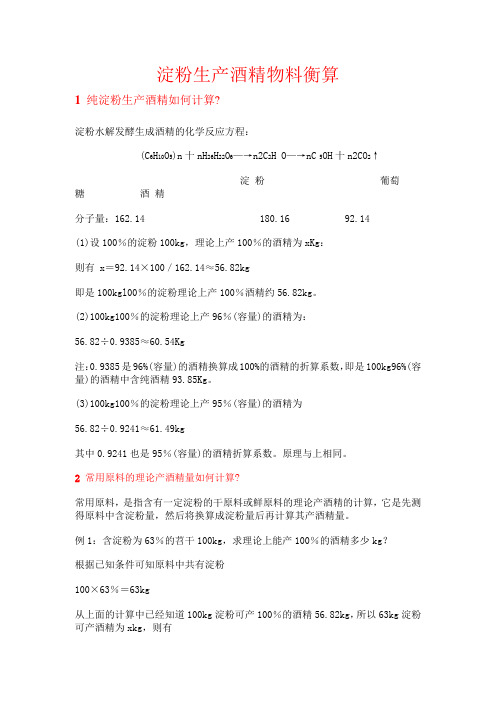

淀粉生产酒精物料衡算1纯淀粉生产酒精如何计算?淀粉水解发酵生成酒精的化学反应方程:(C6H10O5)n十nH26H22O6—→n2C2H O—→nC 5OH十n2CO2↑淀粉葡萄糖酒精分子量:162.14 180.16 92.14(1)设100%的淀粉100kg,理论上产100%的酒精为xKg:则有 x=92.14×100/162.14≈56.82kg即是100kgl00%的淀粉理论上产100%酒精约56.82kg。

(2)100kg100%的淀粉理论上产96%(容量)的酒精为:56.82÷0.9385≈60.54Kg注:0.9385是96%(容量)的酒精换算成100%的酒精的折算系数,即是100kg96%(容量)的酒精中含纯酒精93.85Kg。

(3)100kg100%的淀粉理论上产95%(容量)的酒精为56.82÷0.9241≈61.49kg其中0.9241也是95%(容量)的酒精折算系数。

原理与上相同。

2常用原料的理论产酒精量如何计算?常用原料,是指含有一定淀粉的干原料或鲜原料的理论产酒精的计算,它是先测得原料中含淀粉量,然后将换算成淀粉量后再计算其产酒精量。

例1:含淀粉为63%的苕干100kg,求理论上能产100%的酒精多少kg?根据已知条件可知原料中共有淀粉100×63%=63kg从上面的计算中已经知道100kg淀粉可产100%的酒精56.82kg,所以63kg淀粉可产酒精为xkg,则有x=56.82×63/100≈35.8Kg同理可求得63kg淀粉,产96%(容量)的酒精为38.1kg,产95%(容量)的酒精力38.7kg。

例2:某鲜苕含淀粉为18%,求生产1吨95%(容量)的酒精,理论上需要多少吨鲜苕?设生产1吨95%(容量)的酒精需淀粉为xkg,根据100kg淀粉可产95%(容量)的酒精61.49kg可得x=100×1000/61.49≈1626.3kg所以需含淀粉为18%的鲜苕为:1626.3÷18%≈9035kg=9.035吨即生产1吨95%(容量)的酒精,理论上需要含淀粉18%的鲜苕9.035吨。

酒精发酵工厂设计

XXXXX大学生物工程设备课程设计任务书一、课程设计内容1、通过查阅机械搅拌发酵罐的有关资料,熟悉基本工作原理和特点,根据酒精生产工艺流程设计100m3的机械搅拌嫌气发酵2、根据实际情况,对物料、热量等进行工艺计算;3、主要设备工作部件尺寸的设计;4、绘制装配图;5.绘制生产工艺流程图。

5、撰写课程设计说明书。

二、课程设计的要求与数据1.高径比为H/D=1.5,中部某地。

2.应用发酵工程酶发酵生产工业酒精,此产物是初级代谢产物。

牛顿型流体。

3.每个发酵罐的进料量为20t/h,每4h装满一个发酵罐,发酵周期为72h,由于还要进行清洗、灭菌、装料,综合考虑为4天一个周期。

4.蛇管冷却,冷却水的初始水温20℃,出水温度30℃。

5.糖化醪密度为1076kg/m3三、课程设计应完成的工作1.课程设计任务书及说明书(纸质版和电子版)各1 份2.设备装配图(A2 号图纸420×594mm)1 张3. 生产工艺流程图(A2号图纸420×594mm)一张四、课程设计进程安排五.参考文献[1].金风孌,安家彦。

酿酒工艺与设备选用手册,化学工业出版社。

[2].梁世中等。

生物工程设备,中国轻工业出版社。

[3].章克昌。

酒精与蒸馏酒工艺学,中国轻工业出版社。

[4].酒精与白酒工艺学,华南理工大学等四所院校编。

[5].周明衡,成德功。

管路附件设计选用手册,化学工业出版社。

[6].郑裕国. 生物工程设备[M]. 北京:化学工业出版社,2007[7].李功祥, 陈兰英, 崔英德. 常用化工单元设备的设计[M]. 广州:华南理工大学出版社,2006[8].陈英南, 刘玉兰. 常用化工单元设备的设计[M]. 杭州:华东理工大学出版社,2005发出任务书日期:2011 年11月12日指导教师签名:计划完成日期:2011 年12月21日基层教学单位责任人签章:主管院长签章:课程设计说明书目录前言 (6)设计依据1. 淀粉的糖化 (7)2. 酒精发酵 (7)3.以木薯为原料的酒精发酵工艺 (8)工艺设计1.物料衡算 (10)2. 冷却面积和冷却装置主要结构尺寸的确定 (19)3.搅拌功率及电机的选择 (21)设备计算1、发酵罐个数 (23)2. 发酵罐结构尺寸的确定 (23)3.冷却面积的主要尺寸的确定 (24)4.罐壁厚度 (24)5.搅拌器设计 (25)设计小结 (27)参考文献 (28)前言发酵罐是反应设备(化工生产中实现化学反应)的主要设备。

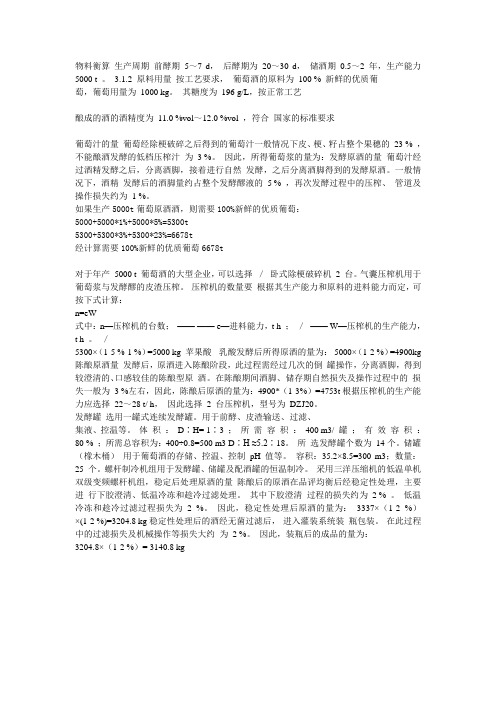

物料衡算 生产周期 前酵期 5

物料衡算生产周期前酵期5~7 d,后酵期为20~30 d,储酒期0.5~2 年,生产能力5000 t 。

3.1.2 原料用量按工艺要求,葡萄酒的原料为100 % 新鲜的优质葡萄,葡萄用量为1000 kg。

其糖度为196 g/L,按正常工艺酿成的酒的酒精度为11.0 %vol~12.0 %vol ,符合国家的标准要求葡萄汁的量葡萄经除梗破碎之后得到的葡萄汁一般情况下皮、梗、籽占整个果穗的23 % ,不能酿酒发酵的低档压榨汁为3 %。

因此,所得葡萄浆的量为:发酵原酒的量葡萄汁经过酒精发酵之后,分离酒脚,接着进行自然发酵,之后分离酒脚得到的发酵原酒。

一般情况下,酒精发酵后的酒脚量约占整个发酵醪液的 5 % ,再次发酵过程中的压榨、管道及操作损失约为1 %。

如果生产5000t葡萄原酒酒,则需要100%新鲜的优质葡萄:5000+5000*1%+5000*5%=5300t5300+5300*3%+5300*23%=6678t经计算需要100%新鲜的优质葡萄6678t对于年产5000 t 葡萄酒的大型企业,可以选择/卧式除梗破碎机2 台。

气囊压榨机用于葡萄浆与发酵醪的皮渣压榨。

压榨机的数量要根据其生产能力和原料的进料能力而定,可按下式计算:n=eW式中:n—压榨机的台数;———— e—进料能力,t h ;/—— W—压榨机的生产能力,t h 。

/5300×(1-5 %-1 %)=5000 kg 苹果酸-乳酸发酵后所得原酒的量为:5000×(1-2 %)=4900kg 陈酿原酒量发酵后,原酒进入陈酿阶段,此过程需经过几次的倒罐操作,分离酒脚,得到较澄清的、口感较佳的陈酿型原酒。

在陈酿期间酒脚、储存期自然损失及操作过程中的损失一般为3 %左右,因此,陈酿后原酒的量为:4900*(1-3%)=4753t根据压榨机的生产能力应选择22~28 t/ h,因此选择2 台压榨机,型号为DZJ20。

发酵罐选用一罐式连续发酵罐。

酒精发酵中的水衡算

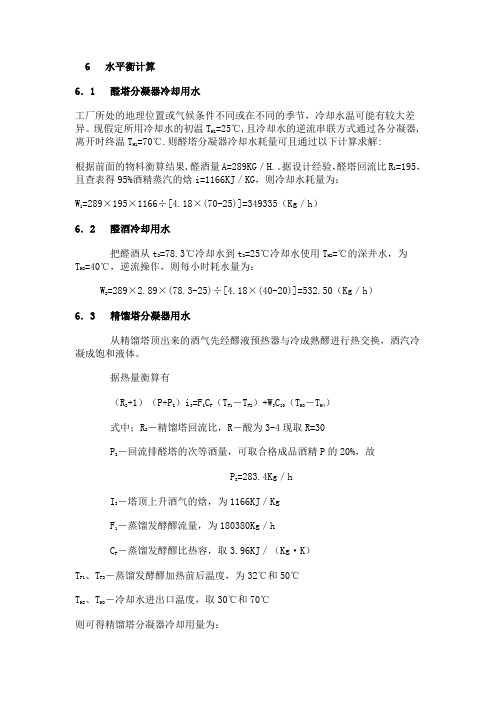

6 水平衡计算6.1 醛塔分凝器冷却用水工厂所处的地理位置或气候条件不同或在不同的季节,冷却水温可能有较大差异。

现假定所用冷却水的初温T H1=25℃,且冷却水的逆流串联方式通过各分凝器,离开时终温T H1=70℃.则醛塔分凝器冷却水耗量可且通过以下计算求解: 根据前面的物料衡算结果,醛酒量A=289KG /H.。

据设计经验,醛塔回流比R 1=195,且查表得95%酒精蒸汽的焓i=1166KJ /KG ,则冷却水耗量为: W 1=289×195×1166÷[4.18×(70-25)]=349335(Kg /h ) 6.2 醛酒冷却用水把醛酒从t 2=78.3℃冷却水到t 2=25℃冷却水使用T H2=℃的深井水,为T H2=40℃,逆流操作,则每小时耗水量为:W 2=289×2.89×(78.3-25)÷[4.18×(40-20)]=532.50(Kg /h ) 6.3 精馏塔分凝器用水从精馏塔顶出来的酒气先经醪液预热器与冷成熟醪进行热交换,酒汽冷凝成饱和液体。

据热量衡算有(R 2+1)(P+P Z )i 3=F 1C F (T F1-T F2)+W 3C 10(T H3-T H4) 式中;R 2-精馏塔回流比,R -酸为3-4现取R=30P Z -回流排醛塔的次等酒量,可取合格成品酒精P 的20%,故 P Z =283.4Kg /hI 3-塔顶上升酒气的焓,为1166KJ /Kg F 1-蒸馏发酵醪流量,为180380Kg /h C F -蒸馏发酵醪比热容,取3.96KJ /(Kg·K) T F1、T F2-蒸馏发酵醪加热前后温度,为32℃和50℃ T H3、T H3-冷却水进出口温度,取30℃和70℃ 则可得精馏塔分凝器冷却用量为:W 3=[(3+1)×(14170+289)×1166-3.96×(50-32)]÷[4.18×(70-30)] =403137.4(Kg /h )6.4 精馏塔成品酒精冷却水用量成品酒精冷却使用20℃的深井水,根据热量衡算,耗水量为: W 4=P ×C P ×(T P -T p ,)÷C 10(t H4,-t H4)式中:C P -成品酒精比热容没,为2.89Kg /(Kg·K) t P 、t P´-成品酒精冷却前后温度,分别为78.3℃和30℃ t H4、t H4´-冷却水初温和终温,分别为20℃和40℃ 把上述各量代回上式得:W 4=14170×2.89×(78.3-30)÷[4.18×(40-20)]=23659.7(Kg /h ) 6.5 杂醇油分离稀释用水量采用气相提油工艺,既在精馏塔料板2到6块塔扳抽出酒汽,经冷凝冷却,再用20℃冷却,再用20℃冷却稀释至含酒精10(体积分数)经分离盐析精致而成。

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算范文

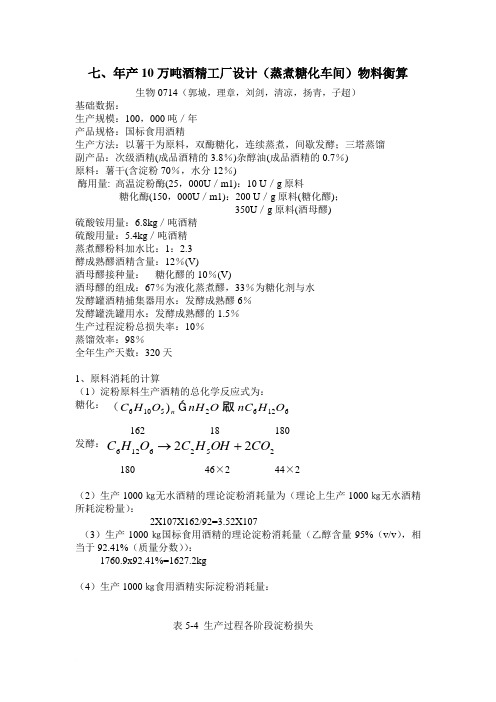

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:100,000吨/年 产品规格:国标食用酒精生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 副产品:次级酒精(成品酒精的3.8%)杂醇油(成品酒精的0.7%) 原料:薯干(含淀粉70%,水分12%)酶用量: 高温淀粉酶(25,000U /m1):10 U /g 原料糖化酶(150,000U /m1):200 U /g 原料(糖化醪);350U /g 原料(酒母醪) 硫酸铵用量:6.8kg /吨酒精 硫酸用量:5.4kg /吨酒精 蒸煮醪粉料加水比:1:2.3 酵成熟醪酒精含量:12%(V)酒母醪接种量: 糖化醪的10%(V)酒母醪的组成:67%为液化蒸煮醪,33%为糖化剂与水 发酵罐酒精捕集器用水:发酵成熟醪6% 发酵罐洗罐用水:发酵成熟醪的1.5% 生产过程淀粉总损失率:10% 蒸馏效率:98%全年生产天数:320天1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为: 糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):2X107X162/92=3.52X107(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)): 1760.9x92.41%=1627.2kg(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失612625106)OH nC O nH O H C n (252612622COOH H C O H C +→生产过程损失原因淀粉损失(%)备注原料处理粉尘损失0.40蒸煮淀粉残留及糖分破坏0.50发酵发酵残糖 1.50发酵巴斯德效应 4.00发酵酒汽自然蒸发与被CO2带走1.30 若加酒精捕集器,此项损失降为0.30%蒸馏废糟带走等 1.85总计损失9.55则生产1000㎏食用酒精需淀粉量为:1627.2/(100%-8.55%)=1779.3kg(5)生产1000㎏食用酒精薯干原料消耗量薯干含淀粉70%,则1000kg酒精薯干量为:1779.3/70%=2541.9kg若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为:(1779.3-G1)/70% (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:2541.9X103X10/2000=12.71X103g=12.71kg(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:2541.9x103x200/20000=25.42x103g=25.42kg酒母糖化酶用量(350u/g原料,10%酒母用量):2541.9X10%x67%X350/20000=2.98KG(8)硫酸铵耗用量: 1000X6.8=6.8KG(9)硫酸耗用量:1000X5.4=5.4KG2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为:2541.9X(1+2.3)=8388KG假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC,应用喷射液化器使粉浆迅速升温至88ºC,然后进入罐式连续液化器液化,再经115ºC高温灭酶后,在真空冷却器中闪蒸冷却至63ºC后入糖化罐。

酒精生产总物料衡算

(Ⅰ)经喷射液化器加热后蒸煮醪量为:

式中2748.9——喷射液化器加热蒸汽(0.8MPa)的焓(kJ/kg)

(Ⅱ)经液化维持罐出来的蒸汽醪温度降为138.2℃,量为:

式中2149.5——液化维持罐的温度为138.2℃下饱和蒸汽的汽化潜热(kJ/kg)

由酒精捕集器回收酒精

1.0

实际损失

8.55

因此,一般在整个生产过程中淀粉利用率在91~92%之间,若以上表为依据,淀粉利用率为91.45%计算,每生产1000kg燃料酒精实际淀粉耗量为:

这个原料的淀粉出酒率为52.36%,属于中等水平。

(4)生产1000kg燃料酒精干玉米原料消耗量:根据基础数据给出,国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,取90%计算,则每生产1000kg燃料酒精需要的玉米量为:

162 18 180

发酵阶段:

(4-2-3)

180 2×46 2×44

(2)每生产1000kg燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:

(3)生产1000kg燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。据实际生产经验,生产中各过程各阶段淀粉损失率如表4-1所示。

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据

1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

发酵车间物料衡算与布置设计

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载发酵车间物料衡算与布置设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容摘要随着生活水平的提高,人们对啤酒的需求越来越大。

在国际上,啤酒工业的发展趋势是大型化和自动化,工艺上于缩短生产周期,提高整体生产的经济效益。

在啤酒工艺基本成熟的情况下,啤酒生产装备的影响要比其工艺的影响大。

因此,啤酒行业的竞争,最直接的表现是啤酒企业对装备的快速更新和技术提升。

对新建啤酒工厂来说,发酵方法以及所选用的设备室非常关键的。

因此,本设计的重点在于以最新研究为基础进行新型设备的选择和设计。

发酵所用到的设备室锥形罐,采用三段式冷却,一罐法进行发酵。

第一章总论第一节设计依据和范围第二节设计原则第三节生产规模和产品方案第四节生产工艺流程第二章发酵车间物料衡算第一节工艺流程及相关工艺参数第二节物料衡算第三章设备设计与选型第一节设备设计和选型的原则第二节主要工艺设备的设计和选型第三节主要设备一览表第四章发酵车间布置设计第一节发酵车间布置设计的原则第二节建筑概述第三节发酵车间布置设计说明参考文献第一章总论第一节设计依据和范围一本设计的依据是:1) 批准的项目申请报告2)可行性研究报告以及设计计划任务书。

3) 项目工程师或项目总负责人下达的设计工作提纲和总工程师作出的技术决定。

二设计范围重点进行发酵车间的设计,主要包括:发酵车间的物料衡算和耗冷量计算、发酵罐和贮酒罐的选型及其他通用设备如各种泵的选型。

设计原则一.设计工作要为要现代化建设这个中心,为这个中心服务。

二.设计工作必须认真进行调查研究。

要学会收集设计必需的技术基础资料,加强技术经济的分析工作,深入调查,与同类型厂先进技术经济指标做比较,要善于从实际出发去分析研究问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 物料衡算5.1 全厂物料衡算的内容淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有:8.1.1 原料消耗的计算,主要原料为木薯,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

8.1.2 中间厂品,蒸煮醪、酒母醪、发酵醪等。

8.1.3 成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

5.2 原料消耗的计算5.2.1 淀粉原料生产酒精的总化学反应式为:糖化:(1)162 18 180 发酵: (2)180 46 44 5.2.3 生产1000kg 无水酒精的理论淀粉消耗量由(1)和(2)式可求得理论上生产1000kg 无水酒精所消耗的淀粉量为:5.2.4 生产1000kg 国际燃料酒精的理论淀粉消耗量国标食用酒精乙醇含量在95%(体积分数)以上,相当于92.41%(质量分数),故生产1000kg 燃料酒精成品理论上需淀粉量为:1760.9×92.41%=1627.2 (kg) 5.2.5 生产1000kg 燃料酒精实际淀粉耗量612625106)O H nC O nH O H C n →+(252612622CO OH H C O H C +→)(9.1760921621000kg =⨯实际上,整个年产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论产率。

假定发醇阶段系统设有酒精捕集器,则淀粉总损失率为8.55%,故生产1000kg 用酒精需淀粉量为:5.2.6 酒精生产给各过程各阶段淀粉损失如表所示5.2.7 这个原料消耗水平相当于淀粉出酒率为91.45%,这达到了我国现阶段木薯原料生产酒精的先进出酒率水平。

5.2.8 生产1000kg 燃料酒精木薯原料消耗量据基础数据给出,木薯原料含淀粉70%,故1吨酒精耗薯干量为:5.2.9 α-淀粉酶消耗量应用酶活力为2000u/g 的α-淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗。

α-淀粉酶消耗量按8u/g 原料计算.用酶量为:5.2.10 糖化酶耗量若所用糖化酶和活力为20000u/g,使用量为150u/g 原料,则酶用量:)(3.1779%55.8%1002.1627kg=-)(9.2541%703.1779kg =÷)(17.10)(1017.1020008109.254133kg g =⨯=⨯⨯酒母糖化酶用量(300u/g 原料,10%酒母用量)硫酸铵耗用量酒母培养基的补充氮源,酒母量(G 0)的0.1%,即耗量为0.1% G 0。

涉及其他培养基组分,如氮源、碳源、无机盐等类似计算(以主要原料为基准)。

培养基的各个组分即为需要计算的原料,据此即可将所有原料的消耗计算出来。

因此,根据基础数据计算得到硫酸铵和硫酸用量为:硫酸铵耗用量:硫酸耗用量:5.3 蒸煮醪量的计算根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:3,故粉浆量为: 2541.9×(1+3)=10168 (kg) 蒸煮过程使用直接蒸汽加热,在后熟和汽液分离器减压蒸发、冷却降温.在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与热量衡算同时进行,顺而十分复杂.为简化计算,可按下述方法近似求解。

假定用罐式连续蒸煮工艺,混合后粉将温度为50℃,应用喷射液化器使粉浆迅速升温至88℃,然后进入罐式连续液化,再经115℃高温来酶后,在真空冷却器中闪急蒸发冷却至63℃后入糖化罐. 干物质含量B 0=85%的木薯比热容为:C 0=4.18(1-0.7B 0)=1.69 [kJ/(kg ·K)])(06.19)(1006.1920000150109.254133kg g =⨯=⨯⨯)(87.220000300%70%109.2541kg =⨯⨯⨯)(15.1%1.0%101.1152kg =⨯⨯)(771000kg =⨯)(551000kg =⨯粉浆干物质浓度为:B 1 =85÷(4×100)=21.25%蒸煮醪比热容为: c 1=B 1c 0+(1.0-B 1)c w=21.25%×1.69+(1.0-21.25%)×4.18=3.65 [kJ/(kg ·K)] 式中 c w —水比热容[kJ/(kg ·K)] 5.3.1 经喷射液化器加热后蒸煮醪量为:式中 2748.9—喷射液化器加热蒸汽(0.5MPa)的焓(kJ/kg) 5.3.2 经第二液维持罐出来的蒸汽醪量为:式中:2283.3——第二液化维持罐的温度为84ºC 下饱和蒸汽的汽化潜热(kJ/kg )。

5.3.3 经喷射混合加热器后的蒸煮醪量为:式中: 115——灭酶温度(ºC)2748.9——0.5MPa 饱和蒸汽的焓(kJ/kg ) 5.3.4 经汽液分离器后的蒸煮醪量为:式中 2245—104.3℃下饱和蒸汽的汽化潜热(kJ/K))(1126918.4889.2748)5088(65.31016810168kg =⨯--⨯+)(111973.2288)8488(65.31126911269kg =-⨯-)(1175618.41159.2748)84115(65.31119711197kg =⨯--⨯+)(115512245)3.104115(65.31175611756kg =-⨯-5.3.5 经真空冷却器后最终蒸煮醪液量为:式中 2351—真空冷却温度为63℃下的饱和蒸汽的汽化潜热(kg/K) 5.4 糖化醪与发酵醪量的计算设发酵结束后成熟醪量含酒精10%(体积分数),相当于8.01%(质量分数).并设蒸馏效率为98%,而且发酵醪酒精捕集器回收酒精洗水分别为成熟醪量的5%和1%,则生产1000Kg95%(体积分数)酒精成品有关计算如下: 5.4.1 需蒸馏的成熟发酵醪量为:5.4.2 不计酒精捕集器和洗罐用水,则成熟发酵醪量为:(Kg)5.4.3 入蒸馏塔的成熟醪乙醇浓度为:5.4.4 相应发酵过程放出CO2总量为: 5.4.5 接种量按10%计,则酒母醪量为:5.4.6 糖化醪量酒母醪的70%是糖化醪,其余为糖化剂和稀释水,则糖化醪量为:5.5 成品与发酵醪量的计算 5.5.1 醛酒产量在醛塔取酒一般占成品酒精的1.2%~3%,在保证主产品质量合格的前提下,醛酒量取得越少越好。

设醛酒量占成品酒精的确%,则生产1000kg 成品酒精可得次品酒精量为:)(108102351)633.104(65.31155111551kg =-⨯-)(1247710015100%01.8%98%41.92100kg F =÷++⨯⨯⨯=)()(11771%01.8%98%41.92100kg F =⨯⨯=质量分数)(,/%56.712477%98%41.921000W W =⨯⨯)(9024644%98%41.921000kg =⨯⨯)(1.1152101010090211771kg =⨯++)()(12327%701.1152%11090211771kg =⨯++1000×2%=20(kg )5.5.2 燃料酒精产量每生产出1000kg 酒精,其酒精产量为:1000×(1-2%)=980(kg)5.5.3 杂醇油产量杂醇油量通常为酒精产量的0.3%~0.7%,取平均值0.5%,则淀粉原料生产1000kg 酒精副产杂醇油量为:1000×0.5%=5(kg ) 5.5.4 废醪量的计算废醪量——进入蒸馏塔的成熟发酵醪减去部分水和酒精成分及其他挥发组分后的残留液。

(直接蒸汽加热,蒸汽冷凝在醪液中)设进塔的醪液(F1)的温度t1=70ºC,排出废醪的温度t4=105ºC;成熟醪固形物浓度为B1=7.5%,塔顶上升酒汽的乙醇浓度50%(体积分数)即47.18%(质量分数)。

则:① 醪塔上升蒸汽量为 :② 残留液量为:③ 成熟醪比热容为:④ 成熟醪带入塔的热量为:⑤ 蒸馏残留液固形物浓度为:)(199918.4758.7124771kg V =⨯=)(10478199912477kg W x =-=[])/(96.3%)5.795.0019.1(18.4)95.0019.1(18.411K kg kJ B c •=⨯-=-=)(1046.37096.31247761111kJ t c F Q ⨯=⨯⨯==%93.810478%5.712477112=⨯==x W B F B⑥蒸馏残留液的比热容为:⑦塔底残留液带出的热量为:⑧上升蒸汽带出热量为:塔底采用0.05MPa (表压)蒸汽加热,焓为2689.8J/kg;又蒸馏过程热损失Q 。

可取为传递总热量恒衡算,可得消耗的蒸汽量为:若采用直接蒸汽加热,则塔底排出废醪量为:)]/([03.4)378.01(18.422K kg kg B c ⋅=-=)(1043.410503.410478'6424kJ t c W Q x ⨯=⨯⨯==)(1093.31965199963kJ i V Q I ⨯=⨯==41'43t c I Q Q Q Q D w i --++=)(2199%99)10518.48.2689(1046.31043.41093.3666kg =⨯⨯-⨯-⨯+⨯=)(12677219910478kg D W x =+=+。