积石峡水电站混凝土面板施工组织设计

精品积石峡水电站施工组织设计方案第17章

第十七章环境保护措施17.1总要求因本工程处于孟达国家级自然环境保护区附近,所以要求包括临时道路及施工场地扬尘、道路及施工场地照明、警示牌、防护、供水管线、路基及路面的排水、临时挡水围堰等,必须遵守国家有关环境保护的法律、法规和规章,做好施工区的环境保护工作,防止由于工程施工造成施工区附近地区的环境污染和破坏,达到合同和监理工程师的要求。

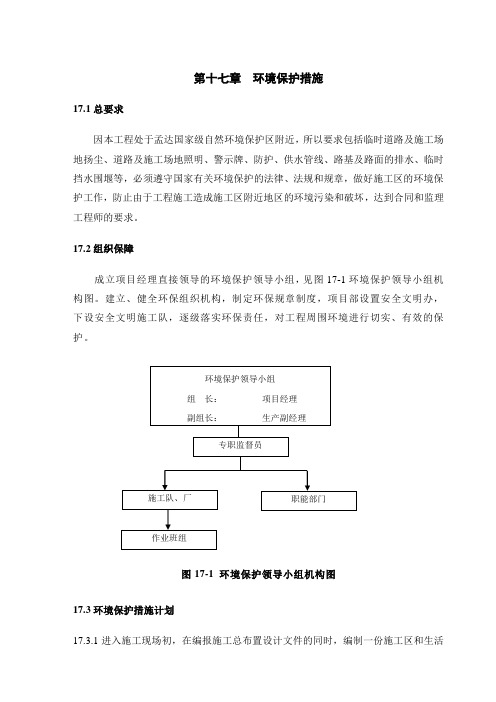

17.2组织保障成立项目经理直接领导的环境保护领导小组,见图17-1环境保护领导小组机构图。

建立、健全环保组织机构,制定环保规章制度,项目部设置安全文明办,下设安全文明施工队,逐级落实环保责任,对工程周围环境进行切实、有效的保护。

长:项目经理图17-1 环境保护领导小组机构图17.3环境保护措施计划17.3.1进入施工现场初,在编报施工总布置设计文件的同时,编制一份施工区和生活区的环境保护措施计划,报送监理监理工程师审批。

包括以下内容:17.3.1.1施工弃渣的利用和堆放;17.3.1.2施工场地开挖的边坡保护和水土流失防治措施;17.3.1.3防止饮用水污染措施;17.3.1.4施工活动中的噪声、粉尘、废气、废水和废油等的治理措施;17.3.1.5施工区和生活区的卫生设施以及粪便、垃圾的治理措施;17.3.1.6完工后的场地清理。

17.4环境保护措施17.4.1施工弃渣的治理17.4.1.1按照合同规定和监理工程师批准的施工措施计划所规定的堆渣地点、范围和堆渣方式进行堆存,将可利用渣料和弃置废渣分别运至指定地点分类堆存,堆放按每层2米分层控制,保持渣料堆体的边坡1:1.5,并设良好排水沟,防止水土流失;17.4.1.2 弃渣的范围和高程必须按照施工图和监理工程师的指示进行实施;17.4.1.3弃渣结束后,表面覆土并按有关规定进行平整。

17.4.2临时施工道路的维修与养护17.4.2.1按照每年11月15日~次年2月15日每天2次、其余时间每天4次进行洒水除尘,将施工作业产生的扬尘公害减少至最低程度;17.4.2.2安全文明组建专职人员对道路进行维修和养护。

积石峡混凝土面板堆石坝面板混凝土施工技术

1 工程概况

积 石 峡 水 电站 混 凝 土 面 板 堆 石 坝 最 大 坝 高 1 3m, 0 坝 顶 长 3 40 m ,坝 顶 宽 1 . 2 . 00 m, 上 游 坝 坡 1 15 :.,

下 游 坝 坡 114、 l 13, 坝 顶 设 有 高 度 为 52 m 的 :. :- .

f iga Y t nS prio osln o Ld X nn 10 8 Qnh iC ia Qnh i ui u ev i C nut gC . t. iig8 0 0 , i a h ) a sn i , , g , n

Ab ta t h lb c n rt o r go ihxa C RD i c mpee rm otm otp i n e t ec n tu t np o esb sr c:T esa o ceep u i f sii F s o ltdfo b t n J o t o n a ni o s ci rc s y r r o

Ke W o d : CF y rs RD; s b o c ee c n t cin a o t c n t ci n p e aa in c n tu t n tc n lg ; Js ii l c n r t; o s a u r t ly u ; o s u t r p r t ; o sr c i e h o o y o r o o o ih xa

2 施工布置

( ) 面 板 施 丁 总 平 面 布 置 。 大 坝 填 筑 至 18 7 1 5

1 高 程 时 ,坝 面 宽 度 为 1 .8 m,碾 压 整 平 后 作 为 面 / 1 54

板 混 凝 土 施 工 平 台 ,进 行 混 凝 土 运 输 道 路 、 风 水 电

精品积石峡水电站施工组织设计方案第4章

第四章施工导流及水流控制4.1概况4.1.1主要项目及施工方案说明施工导截流及水流控制的主要施工项目为:主河床截流工程;上、下游围堰填筑、维护、基坑内排水和施工期水流控制及度汛。

首先,在截流前完成截流备料的转运与制作、围堰两端水上部分覆盖层及石渣的清理和截流施工Ⅰ期道路填筑;其次在2007年3月20日至3月31日完成截流戗堤施工合龙;再进行截流戗堤闭气、戗堤加高至1802.0m高程及以下的防渗与护坡。

在上游围堰加高的同时进行下游围堰施工,下游围堰分两期施工,Ⅰ期填筑至1786.5m高程后进行高压旋喷防渗处理,高压旋喷完成后进行下游围堰Ⅱ期(1786.5m~1790.0m)填筑;完成上游围堰1802.m以下的闭气处理和下游围堰防渗墙施工后,进行基坑排水;基坑初期抽水完成后立即进行上游围堰防渗体和Ⅲ期填筑;最后在2007年6月30日前完成上游围堰Ⅲ期(1802m~1815m)填筑。

4.1.2上、下游围堰工程地质条件4.1.2.1上游围堰工程地质条件上游围堰位于面板堆石坝坝轴线上游约267m左右处,左岸岸坡陡立,右岸为Ⅱ级阶地平台,两岸极不对称。

河床覆盖层较薄,厚约1~5m,为砂卵砾石夹块石组成。

围堰左岸接头处岩性为中细砂岩、砾岩,上覆第四系坡积物,厚约3~5m。

围堰右岸接头处为Ⅱ级阶地平台,上部堆积层厚5~10m,基座岩性为弱风化泥质粉砂岩、中细砂岩、砾岩。

上围堰处总体地质条件较好,断层不发育,岩体透水性较弱,河床覆盖层薄,易于防渗处理,可满足围堰基础要求。

4.1.2.2下游围堰工程地质条件下游围堰位于坝轴线下游585m,坝址下游吊桥上游210m处。

该处平水期河水位高程1779.65m,河面宽60m左右,水深10m。

河床呈宽缓的“U”字型,河床覆盖层薄,厚0~2.5m。

围堰左右岸接头处岩性为K13-2砾岩,属弱风化岩体,其上部均被较薄的第四系松散堆积物覆盖。

下游围堰处岩体中断裂不发育,基岩透水性较强,需做防渗处理,岩体较完整,可满足基础要求。

易雷-积石峡水电站枢纽布置及混凝土重力坝设计

积石峡水电站枢纽布置及混凝土重力坝设计摘要本设计题目来源于黄河上游干流龙青段梯级规划的第五个水电站。

枢纽由拦河大坝,泄洪建筑,水电站,发电站厂房等建筑物组成。

主要任务就是蓄水发电。

积石峡水利工程是Ⅱ等大(2)型,大坝是1级建筑物,泄水建筑物、引水发电及厂房均是2级建筑物。

课题属于工程设计。

此次设计的主要内容有:1.在给定的地质及水文气象等资料的条件下分析坝址并结合坝址地形进行枢纽的布置,利用单辅助线半图解法来进行调洪演算,根据以上分析就可以确定出各个特征水位与泄水建筑物的布置和尺寸。

2.进行大坝建筑物的设计。

非溢流坝段的设计,溢流坝段的设计和底孔坝段的设计。

非溢流坝段设计的主要内容是坝基面的确定,坝顶高程的确定和坝顶的宽度。

溢流坝段的设计主要内容是堰顶高程的确定,溢流面水面线确定、消能防冲的设计、溢流坝段闸门尺寸选择。

3.排沙底孔的设计。

选择底孔的形式,确定底孔高程以及进口椭圆曲线。

4.在电力行业规范的基础上用材料力学法进行1800m高程面在正常蓄水位以及地震情况下的稳定分析以及应力计算。

5.进行坝顶防浪墙,廊道系统,排水系统等构造设计和地基处理的设计。

此次设计是对我四年大学学习的一次综合性考核,也是一次综合了工程实际,系统的有机的解决了工程实际问题中的实践性的教学。

通过这次设计我已经基本掌握了设计水利枢纽工程的内容。

通过这次毕业论文的设计,使我对大学四年学习的专业知识有了更多的了解,并且提高了我解决实际工程的能力以及动手的能力,为以后的工作积累了丰富的经验。

关键字:混凝土重力坝飞溢流坝溢流坝底孔稳定及应力分析坝基处理Design of station layout and the concrete gravity dam ofJishixia HydropowerABSTRACTThis design sources of fifth hydropower in the Yellow River upstream hydropower planning station long Qing period. The hub River dam, building hydropower station, release flood waters, power station and other buildings. The main task is to generate electricity. Jishi Gorge Water Conservancy Project II (2). The dam is 1 level of buildings, spillway, diversion and workshop are level 2 building. The subject belongs to engineering design.The main contents of the design are:1. Under the conditions of given geological and hydrological and meteorological data analysis of dam site and binding site terrain hub layout, and then use the auxiliary dual line semi graphic method to adjust the routing according to the above analysis to determine the layout and size of each characteristic water level and discharge structures.2 .the design of dam building. The design of non overflow dam, spillway design and the design of the dam section. The main content of the non overflow dam design is to determine the dam foundation, and determine the width of the crest crest elevation. Overflow section, the main contents of design is the determination of top elevation of the weir overflow of water surface line, energy dissipation and erosion control design, the spillway segment gate size selection.3. the design of the bottom outlet. Select the bottom form, determine the bottom elevation and the import of elliptic curve.4. the stability analysis and stress calculation of the 1800m height surface under normal water level and earthquake condition by using material mechanics method based on the electric power industrystandard..5.wave wall, corridor system, drainage system and other structural design and foundation treatment design.This design is a comprehensive assessment for my four years of university studies, but also a practical teaching of engineering practice for the practical problems of the system.. Through this design I have mastered the content of the project of the design of water conservancy project.. Through this graduation thesis design, so I have more understanding of four years of university study specialized knowledge, and improve the I solve practical engineering ability and hands-on ability, accumulated a wealth of experience for future work.KEY WORDS: concrete gravity dam spillway dam underport flying stability and stress analysis of dam foundation treatment目录第1章工程概述 (1)1.1 工程概况 (1)1.2 工程特性表 (1)第2章水文 (3)2.1 流域概况 (3)2.2 气象 (3)2.3 水文基本资料 (3)2.4 径流 (4)2.4.1 径流系列插补延长 (4)2.4.2 年径流频率计算 (4)2.5 洪水 (5)2.5.1 洪水特性及成因 (5)2.5.2 循化水文站天然设计洪水 (5)2.5.3 区间洪水 (6)2.5.4 受上游水库调蓄后的积石峡水库频率洪水 (7)2.5.5 入库设计洪水过程线 (7)2.5.6 施工导流及渡汛流量 (7)2.6 泥沙 (8)2.6.1 入库悬移质泥沙及特性 (8)2.6.2 入库推移质泥沙 (9)第3章调洪演算 (9)3.1 调洪计算的目的 (9)3.2 调洪计算的原理 (9)3.3 调洪计算的过程 (10)3.3.1 设计洪水位计算 (13)3.3.2 校核洪水位计算 (16)第3章工程地质 (19)3.1 区域地质概况 (19)3.1.1 地层岩性 (19)3.1.2 地质构造和地震 (19)3.2 库区工程地质条件 (20)3.2.1 库区地质概况 (20)3.2.2 水库渗漏及固体径流 (20)3.2.3 水库诱发地震 (20)3.2.4 水库主要工程地质问题 (20)3.3 坝址区工程地质条件 (21)3.3.1 地形条件 (21)3.3.2 地层岩性 (21)3.3.3 地质构造 (22)3.3.4 水文地质 (22)3.3.5 岩体风化卸荷特征 (22)3.3.6 坝址区岩体质量分类及物理力学性质 (22)第4章枢纽布置 (23)4.1 坝址选择 (23)4.2 坝型选择 (23)4.3 枢纽布置 (23)第5章枢纽建筑物专题设计 (24)5.1坝顶高程的确定 (24)5.2 坝基高程的确定 (26)5.3 初拟坝体剖面 (27)5.4 溢流坝段设计 (28)5.4溢流坝面体型设计 (28)5.5 消能防冲计算 (31)5.6闸门与闸墩 (32)5.7 溢流坝面水面线计算 (33)5.8 泄洪排沙底孔设计 (37)第6章非溢流坝段抗滑稳定及应力计算 (39)6.1 坝基面上的计算 (40)6.1.1 荷载计算 (40)6.1.2 荷载组合 (45)6.1.3 坝基面稳定及应力计算 (46)6.2 高程为1800m处截面上的计算 (51)6.2.1 荷载计算 (51)6.2.2 荷载组合 (55)6.2.3 1800高程面稳定及应力计算 (55)第7章构造设计 (58)7.1 坝顶构造 (58)7.2 廊道系统 (59)7.2.1 坝基灌浆廊道 (59)7.2.2 检查和坝体排水廊道 (59)7.3 防渗与排水系统 (60)7.4 横缝构造 (60)7.5 坝体材料分区 (61)第8章地基处理 (62)8.1 坝基开挖及处理 (62)8.2 帷幕灌浆与固结灌浆 (62)8.2.1 坝基固结灌浆 (62)8.2.2 坝基的帷幕灌浆 (63)8.3 坝基排水 (63)8.4 断层、软基夹层处理 (63)参考文献: (66)第1章工程概述1.1 工程概况积石峡水电站位于青海省循化县境内积石峡出口处,是黄河上游干流的龙~青段梯级规划的第五个大型梯级电站,距循化县城区30km处,距西宁市区206㎞,距民和县城100㎞。

积石峡水电站施工组织设计方案第18章

第十八章资源配置18.1施工资源配置依据(1)根据本工程的施工特点、工程量和施工强度,我局将合理配置劳动力资源。

根据工程施工需要,成立项目部领导下的开挖施工队、岩锚施工队、基础处理施工队、混凝土施工队、机械队、综合加工厂、风水电队、观测施工队、安全文明施工队等十个施工队,高峰人数646人(包括劳务人员)。

各专业施工队按工种配齐人员,同时根据不同时段的施工任务,调整各施工队的工种比例和人数,实行动态管理,建立淘汰制度和激励机制,使施工队伍始终保持较高素质和较强的战斗力,确保高效率、高质量完成本合同工程施工。

(2)本合同工程在施工高峰期人数为646人,投入员工人数为923人。

从2007年1月1日开工至2010年12月31日竣工,历时48个月。

人员工种主要有机械司机(挖掘机司机、装载机司机、推土机司机、汽车司机、起重机司机)、风钻工、爆破工、空压机工、砼工、钢筋工、模板工、灌浆工、电焊工、修理工、电工、测量工、普工和管理人员等。

劳动力计划详见表18-1,曲线见图18-1。

(3)物资机电部根据施工组织设计及总进度计划的要求,超前编制并落实好各阶段的人力、机械设备、材料物资及资金供应计划,确保施工进度的需要。

对主要的机械设备、材料物资应有必要和足够的备用,特别要注意冬季和雨季的材料物资储备和供应。

对不适合的设备应及时更换,不得影响施工,确保施工进度的需要。

主要材料计划见表18-2。

(4)为满足本合同段各施工区段的施工强度和各工作面流水作业的要求,配置足量的施工机械设备,主要施工设备考虑15~20%的备用量。

主要设备生产能力计算见18.5节。

本合同工程共投入主要机械设备375台(套)左右。

机械设备的种类主要包括土石方明挖、喷锚支护设备、砼浇筑设备、钻孔灌浆设备、起重及运输设备、坝体填筑碾压设备、安装监测检测设备、试验测量设备及风水电供应设备等。

主要施工设备组成:以积石峡项目部现有的施工设备为基础,其他主要设备由公伯峡项目部、甘肃各项目部及陕西设备基地补充。

积石峡水电站施工组织设计方案第10章

第十章混凝土工程本标段混凝土工程包括招标文件及招标图纸中所示的面板混凝土、趾板混凝土、防浪墙混凝土、补坡混凝土、地质缺陷处理混凝土、勘探洞回填混凝土等的施工。

10.1 坝基处理混凝土施工10.1.1概述本工程坝基处理混凝土共计38789m3,其中断层塞混凝土C20W8F100二级配1000m3,断层表面覆盖混凝土C20W8F100二级配1000m3,勘探洞回填混凝土C20W8F100二级配5000m3,探槽、探坑回填混凝土C20W8F100二级配1000m3,左岸补坡混凝土C15W8F100三级配30789m3。

主要钢筋制安工程量为断层处理钢筋20t,左岸补坡混凝土钢筋2284.2t。

左岸补坡混凝土分布在左岸坝0-078.45m~坝0+069.40m,1861m-1760m高程坝轴线上游陡于1:0.5及坝轴线下游陡于1:0.3的坝基边坡、压力管临坝体回填侧混凝土直坡处,溢洪道临坝体回填侧混凝土直坡处。

其中1861m~1834m约8164 m3,1834m~1817m约5400 m3,1817m~1780m约10335 m3,1780m~1760m约6890 m3。

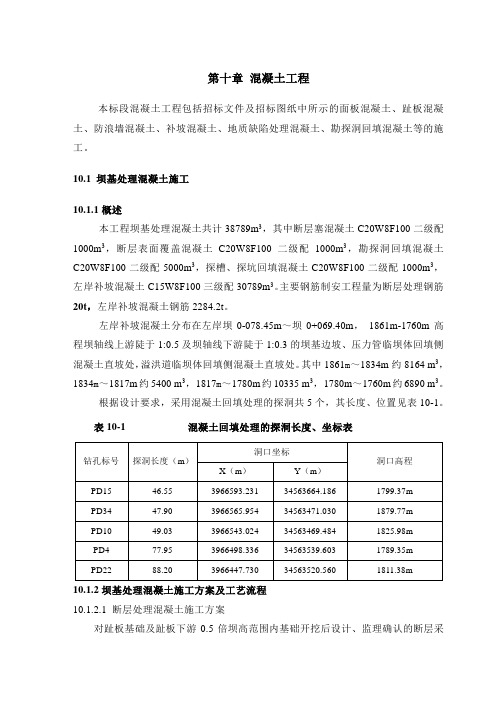

根据设计要求,采用混凝土回填处理的探洞共5个,其长度、位置见表10-1。

表10-1 混凝土回填处理的探洞长度、坐标表10.1.2坝基处理混凝土施工方案及工艺流程10.1.2.1 断层处理混凝土施工方案对趾板基础及趾板下游0.5倍坝高范围内基础开挖后设计、监理确认的断层采用C20W8F100混凝土回填处理,断层宽度小于1m,处理深度为宽度的两倍,断层宽度大于1m,处理深度为2m,趾板下游0.5倍坝高范围至坝轴线上游堆石体基础,采用20cm厚C20W8F100混凝土覆盖。

断层混凝土分段浇筑,施工缝凿毛处理,挡头模板采用钢木组合模板,钢架管组成纵横围囹支撑,钢筋借助基岩锚杆或设架立筋固定。

混凝土采用6m3混凝土罐车运输,基坑内人工配合罐车直接入仓,其余罐车无法到达的部位采用50t汽车吊配1m3吊罐入仓,入仓分层厚度不大于30cm,人工平仓,φ70mm插入式振捣棒振捣,脱模后立即采用复合土工膜覆盖,人工洒水养护。

积石峡水电站混凝土面板施工组织设计方案

混凝土面板施工组织设计1、简况积石峡水电站混凝土面板堆石坝坝轴线方位为NE69°0′5.43″,坝顶长度为324.0m,坝顶宽度为10.0m,最大坝高103m,上游坡1:1.5,下游坡1:1.4、1:1.3,坝顶设有高度为 5.2m的“L”墙与面板相接,坝顶高程1861.0m。

面板为不等厚结构,设计厚度为30~58.8cm(0.3+0.003H),面板钢筋为单层双向配筋,混凝土设计标号C25W12F200。

面板设计分块共计36块,其中分缝6m宽16块,12m宽17块,坝右三角块5.86m,坝左三角块5.58m和坝左高趾墙一块4.47m。

最大分缝长度172.4m,面板分块总长3910m,其中12m宽面板2160m,6m宽面板1750m。

混凝土总计14734m3,钢筋总计1326.9t。

W型铜止水3433.4m、W1型铜止水295.46m,E型铜止水330.0m,柔性填料150.88m3,盖片4525.1m,沥青木板2529m2,涂刷乳化沥青35655 m2,M10砂浆320 m3。

2、混凝土面板施工方案2.1混凝土面板施工方案钢筋现场组装直螺纹套筒连接、半封闭式溜槽入仓、人工振捣、无轨滑模跳仓浇筑,面板不分期一次性浇筑到顶的总体施工方案。

钢筋及侧模采用简易坡面运输台车运输,混凝土由我部在右坝顶1857m平台上设置的拌和站集中拌制供应,采用3T工程车运至仓面平台,卸入溜槽集料斗内。

采用10t和5t慢速卷扬机分别牵引的三套14m及两套7m无轨滑模同时分块跳仓浇筑混凝土,人工两次收面压光,及时使用塑料薄膜及土工布覆盖,沿坝顶供水系统和板间缝采用塑料管连续洒水养护至蓄水时为止。

2.2施工布置(1)面板施工总平面布置坝体填筑到1857高程时,坝面宽度为15.48m,碾压整平后做为面板混凝土施工平台,进行混凝土拌合、风水电路、滑模卷扬机、钢筋堆放、坝面防护栏杆、安全文明标示等施工布置。

(见施工用水平面布置图)(2)施工用风主要用于阳离子乳化沥青喷涂及清基,在左岸坝头处安设1台23m3/min电动空压机,可以满足4个沥青喷嘴及2个混凝土清基的用风要求。

积石峡水电站混凝土面板堆石坝坝体分区优化设计及坝料调整

tn i ”,t e d sg f a z nn so t z d t ie b fr lc me t f h i ii F o h e i n o m o i gwa p i e w c eo e pa e n eJs xa C RD.On te p e s fo e i gt e d s n p ic— d mi ot h h r mieo b y n h e i r i g n

( 中国水 电顾 问集 团西北勘 测设 计研 究院 , 西安

摘

7 06 ) 105

要 : 照 “ 分 利 用 开挖 料 上 坝 , 到 坝 料 平衡 ” 按 充 达 的指 导 思 想 , 石 峡 水 电 站 混 凝 土 面板 堆 石 坝 在 大 坝 填 筑 之 前 , 积

先后 两次对坝体分 区进行 了设计 优化 。在遵循混凝土面板堆石 坝设计原则 的前 提下 , 合理 调整大坝设计 断面 , 合理 规划料源 , 确定坝料具 体技术要求 , 积累了相关的工程经验。 关键 词 : 面板堆石坝 ; 坝体分区 ; 优化设计 ; 料场规划

中 图 分 类 号 :V 5 . T 6 14 文献标识码 : A

Da a e i l o fc to nd d sg p i ia i n o o i fCFRD m m t r as m di a i n a e i n o tm z to fz n ng o i

A bsr c I c o da c t he g de o ”f l tlzn h x a a e tras t e ie te b lnc f mae il n a c nsr — t a t:n a c r n e wi t ui f ul u i i g t e e c v td ma ei l o r a z h aa e o tras a d d m o tuc h y i l

积石峡水电站施工组织设计方案第14章

第十四章质量保证措施工程质量、顾客满意是我局关注的焦点。

在质量管理方面,我们按照项目合同技术条款中对工程质量的要求和我局采用的GB/T19001:2000国家标准(质量管理体系—要求),以及我局质量方针来控制实施工程项目质量管理和质量保证工作。

14.1目的为了使本项目工程质量得到有效控制和实施,使质量管理体系持续有效运行,确保工程质量符合合同/设计规定要求,以实现本项目工程“建精品工程,创鲁班奖”的总体质量目标。

14.2项目质量计划14.2.1编制项目质量计划在工程项目内部,我们通过产品或质量计划,使产品的特殊质量要求能通过有效的措施得以满足,并作为顾客实施质量监督的依据。

14.2.2质量计划的内容14.2.2.1应达到的产品质量目标;14.2.2.2项目实际进行质量管理的过程程序;14.2.2.3在项目的各个不同阶段,职责、权限和资源的具体分配,建立相对独立的组织机构,规定各部门和人员应承担的任务、责任、权限和完成工作任务的进度要求;14.2.2.4质量管理实施中应采用的程序、方法和指导书;14.2.2.5有关阶段(如设计、采购、施工、检验等)适用的试验、检查、检验和评审大纲;14.2.2.6达到质量目标的测量方法;14.2.2.7随项目或产品的进展而修改和完善质量计划的程序;14.2.2.8为达到质量目标应采取的其他措施,如更新检验测试设备,研究新的工艺方法和设备,需要补充制订的特定程序、方法、标准和其他文件等。

14.2.3质量计划适用范围适用于我局承建的黄河积石峡截流及混凝土面板堆石坝工程所有施工项目,并对其实施有效控制。

14.3相关文件14.3.1GB/T19001:2000《质量管理体系要求》标准14.3.2本局《质量手册》和《程序文件》14.3.3合同文件、施工设计文件14.3.4相关法律、法规、技术标准、规范规程14.4术语/定义14.4.1采用GB/T19001:2000《质量管理体系要求》标准中的术语/定义。

【精品文档】积石峡混凝土防渗墙施工组织设计

(此文档为word格式,下载后您可任意编辑修改!)黄河积石峡水电站上游围堰乌卡斯砼防渗墙工程施工组织设计中国水利水电第四工程局积石峡工程项目部工程技术办二OO七年五月二十四日批准:审查:编写:1.工程概述积石峡水电站位于青海省循化县境内积石峡出口处,是黄河上游干流“龙青段梯级规划”的第五个大型梯级水电站,距上游在建的公伯峡水电站60km距省会西宁市公路里程206km距循化县城、民和县城分别为30km和100km。

地理位置适中,交通便利。

上游围堰为土石围堰,围堰轴线布置在导流隧洞进口下游约105m处,距坝轴线约200〜300m上游坡脚距导流洞进口约22m围堰和截流戗堤结合布置,按W级建筑物设计,其挡水标准为20年一遇洪水,相应流量为Q5沪2530晶,相应上游水位为▽ 1813.50m,加上规定的安全超高和风浪爬高,堰顶高程定为^ 1815.00m,最大堰高43.5m (▽ 1771.50 〜▽ 1815.00m),堰顶长度170m 考虑到连接两岸交通的要求,将堰顶宽度设为10m围堰基础防渗和堰体防渗采用砼防渗墙上接土工膜防渗型式。

2007年5月17日,由黄河公司副总经理谢小平主持在积石峡电站工地召开了有关标段间的协调会。

经与会代表讨论,因上游围堰左、右岸(尤其是左岸)原河床存在有深槽及水平透水层,经实测通过上游围堰的渗水量大约在5000吊(紧邻现墙堤下游面)、填筑高程至EL1790.00m临建工程量:临建工程基础开挖772.5m3、导向槽混凝土浇筑(C20W6E200 二级配)175.1m3、倒渣平台混凝土浇筑(C15二级配)144.2m3、浆砌石排浆沟砌筑51.5m3、浆砌石储浆池、储料仓砌筑61.8m3、导向槽钢筋制安5.775t、枕木20cm X 20cm铺设25.75m、钢轨Q=43k g m铺设535.6m、M7.5砂浆抹面319.3 m202主体工程量:乌卡斯砼防渗墙造孔约为2500m (防渗墙长约130m厚80cm平均深度20m),C20W6F20Q二)砼浇筑约1600nl砼防渗墙施工工期为2007年5月23日〜6月30日。

积石峡水电站工程枢纽布置设计综述

Ke o d : e ea ao t f y rui o lx C RD; ae ee s t cu e dv rin p we ytm; ihxaHy rp we y W r s g n rl y u d a l c mpe ; F l oh c w tr laes tr ; ieso — o r s r u r s e Js ii do o r

积 石 峡 水 电 站 是 黄 河 上 游 龙 羊 峡 一 铜 峡 河 段 规 青

分 别 为 5 8 0、7 5 0 m3 ; 厂 房 按 2 0年 一 遇 洪 水 5 5 / S 0

设 计 。按 5 0年 一 遇 洪 水 校 核 : 消 能 防 冲 按 5 0 0年 一 遇设 计 。

S ain tt o

中图 分 类 号 :V 2 (4 ) T 2 2 2 4

文献标识码 : A

文 章 编 号 :5 9 9 4 (0 1 1- 0 5 0 0 5 — 3 22 1 ) 10 2 - 4

1 工程概况

积 石 峡 水 电 站 位 于 青 海 省 循 化 县 境 内 积 石 峡 出

mi d e s i w y t n e , e - a k b t m o d d s h r e a d d s i g t n e n e — a k d v rin— o r s se d l p l a u n l l f b n o t f o ic a g n e i n u n l a d lf b n i e s l t o l h t o p we y tm.T e h e c v td mae ili s d a a f l g ma ei l s p s i l , n c o dn o te q a i fe c v td ma ei l, n L— y e x a a e tra su e sd m i i tra o sb e a d a c r i g t h u l y o x a a e tras a tp ln a t d an g o e i a d d t we au ain l e wi i e d m. h a e e e s tu t r s wh c ra g d i i e e t e e, r i a e z n s d e o l rs t r t n t n t a T e w trr l a e sr cu e , i h ar n e n d f rn v l o o i h h f l

积石峡水电站施工组织设计方案第8章

八章钻孔与灌浆工程8.1 概述本标段钻孔与灌浆工程包括岩基固结灌浆、岩基帷幕灌浆、地勘洞回填灌浆、边坡排水孔及反渗排水管灌浆封堵等项目。

岩基帷幕灌浆布置在大坝趾板和右岸灌浆洞内,单孔最大孔深78m,在1819m高程以下为双排帷幕(即主、副帷幕),其它部位及右岸灌浆洞内为单排帷幕,孔距2 m,排距1.5m,均为竖直孔;岩基固结灌浆布置在趾板帷幕线的上下游侧,在1796m高程以下为三排(上游一排,下游两排),其它部位为两排(上、下游各一排),孔距3 m,排距1.5m,钻孔垂直岩基面布置,在1819m 高程以上深入岩石5 m,其它部位深入岩石8 m。

坝址区出露岩基主要为白垩系下统河口群,分布于坝址区河床及两岸较低部位以及木场村一带为紫红色中细砂岩,砖红色泥质粉砂岩,砖红色泥铁质粉砂岩,灰色砾岩,该岩层岩性软弱,力学强度较低,软弱夹层及裂隙较发育;分布于坝址区两岸为紫红色、青灰色中细砂岩夹紫红色砾岩,紫红色、紫灰色砾岩,局部夹泥质粉砂岩,单层厚25~40cm,该岩层强度中等,软弱夹层及裂隙中等发育。

坝址区地震基本烈度为7度。

地下水主要为氯化物-硫酸-钾纳钙水,PH值为8.2~8.6,矿化度0.229~0.331g/l,属弱碱性,对普通水泥不具侵蚀性。

趾板基础相对隔水层顶板埋深(单位吸水率w < 3Lu)为:左岸在岩基面下40~50m,局部达70m;河床在岩基面下40~50m,局部达95m;右岸在砾砂岩底板下40~50m,局部达75m。

钻孔与灌浆工程计划从2008年8月开始,2009年10月31日结束,具备验收条件,灌浆试验拟在2008年4月16日~7月31日完成。

主要项目工程量见表8-1。

8.2 施工方案及工艺流程8.2.1施工总体布置总体布置包括灌浆站、水路、电路、通信线路、灌浆管路、灌浆数据采集及处理系统、施工交通及排水系统等,见《第三卷·图册》钻孔与灌浆工程施工平面布置图(JSX5-TB-8-1)。

积石峡水电站施工组织设计方案

一章综述1.1工程概况1.1.1概况积石峡水电站位于青海省循化县境内积石峡出口处,是黄河上游干流“龙青段梯级规划”的第五个大型梯级水电站,距上游在建的公伯峡水电站60km,距省会西宁市公路里程206km,距循化县城、民和县城分别为30km和100km。

地理位置适中,交通便利,见《第三卷·图册》对外交通示意图(JSX5-TB-1-1)。

积石峡水电站主要任务是发电。

该工程水库为日调节水库,正常蓄水位1856m,最大坝高101m,总库容2.94亿m3,最大发电水头73m,总装机容量1020MW,保证出力332.3MW,多年平均发电量33.63亿Kw·h。

积石峡水电站工程枢纽建筑物有砼面板堆石坝、左岸表孔溢洪道、左岸中孔泄洪洞、左岸泄洪排沙底孔、左岸引水发电系统、坝后厂房组成。

工程规模为二等大(2)型,大坝为1级建筑物,泄水建筑物、引水发电及厂房均为2级建筑物。

大坝、泄水、发电引水建筑物按500年一遇洪水设计,5000年一遇洪水校核,其入库洪峰流量分别为5850m3/s和7550m3/s;厂房按200年一遇洪水设计,500年一遇洪水校核;泄水建筑物消能防冲按50年一遇设计。

电站采用330kV一级电压接入系统,出线三回。

电气主接线选用发电机与主变压器采用单元接线方式,330kV侧为3/2断路器接线方式。

积石峡水电站施工采用全年挡水、导流隧洞和泄洪排沙底孔联和导流、基坑全年施工的导流方式。

混凝土面板堆石坝坝轴线方位为NE69°0′5.43″,坝顶长度为324.0m,坝顶宽度为10.0m,最大坝高101m,上游坡1:1.5,下游坡1:1.4,坝顶设有高度为5.2m的“L”墙与面板相接,坝顶高程1861.0m。

左岸上游设坝前塔式电站进水口和溢洪道右侧重力式挡墙与趾板连接,右岸上游高边坡与趾板连接。

面板为不等厚,厚度t=0.3+0.003H,面板间设垂直缝;面板与趾板、坝前塔式电站进水口、左岸表孔溢洪道右侧重力式挡墙间设周边缝,发电引水钢管外包混凝土右侧边缘顶部对应的面板垂直缝设周边缝;坝顶防浪墙与面板和左岸溢洪道混凝土边墙间设伸缩缝。

积石峡水电站混凝土面板堆石坝设计

板 坝 积 累 了成 功 经 验 。

关 键 词 :不 对 称 狭 窄 河谷 ; 面板 堆 石 坝 设 计 ;积 石 峡 水 电 站 工程

Dein o n r t c c fl Da frJs ii d o o rS ain sg fCo c eeFa eRo k l m o i x aHy r p we tto i h

趾 板 人 工 开 挖 边 坡 高 度 优 化 等 , 在 吸 收 和 借 鉴 国 内 外 已 建 面 板 堆 石 坝 的 成 功 设 计 和 施 工 经 验 的 基

础 上 , 对 不 对 称 高 山 峡 谷 面 板 堆 石 坝 的 特 性 有 了

一

定 的 认 识 .其 设 计 对 类 似 工 程 设 计 有 一 定 的 借

3 .3亿 k ・ 保 证 出 力 3 23 MW 。 积 石 峡 面 板 36 W h. 3. 坝 地 处 高 山 峡 谷 地 区 ,河 谷 断 面 呈 “ u” 形 , 极 不 对 称 .两 岸 地 形 陡 峻 , 右 岸 下 部 近 直 立 , 1 8 0 i 2 n 高 程 以 上 岸 坡 呈 6 。7 。 左 岸 较 缓 , 岸 坡 呈 4 。 0~ 0 ; 0~ 6。 0 ,且 残 留 有 Ⅱ 、 Ⅲ 级 阶 地 之 侵 蚀 基 座 台 面 ,其

C i n e W agh , n u l Xi

( y rC iaX bi nier gC roao , i n7 0 6 , ha x C ia H do hn ie E g e n op rt n X ' 0 5 S an i hn) n i i a 1 ,

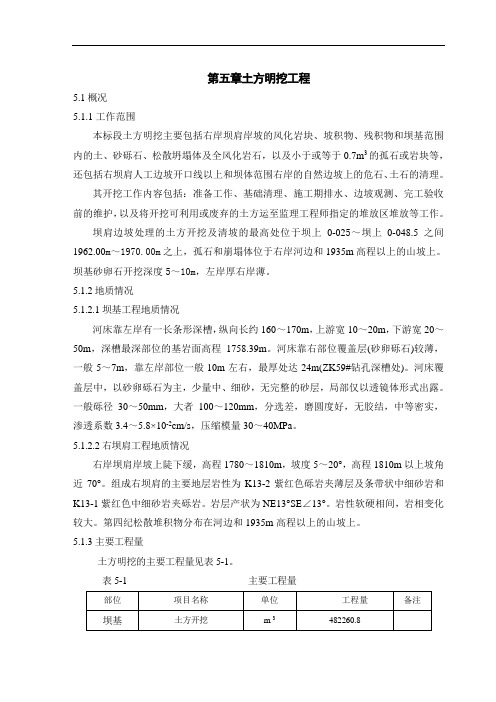

积石峡水电站施工组织设计方案第5章

第五章土方明挖工程5.1概况5.1.1工作范围本标段土方明挖主要包括右岸坝肩岸坡的风化岩块、坡积物、残积物和坝基范围内的土、砂砾石、松散坍塌体及全风化岩石,以及小于或等于0.7m3的孤石或岩块等,还包括右坝肩人工边坡开口线以上和坝体范围右岸的自然边坡上的危石、土石的清理。

其开挖工作内容包括:准备工作、基础清理、施工期排水、边坡观测、完工验收前的维护,以及将开挖可利用或废弃的土方运至监理工程师指定的堆放区堆放等工作。

坝肩边坡处理的土方开挖及清坡的最高处位于坝上0-025~坝上0-048.5之间1962.00m~1970.00m之上,孤石和崩塌体位于右岸河边和1935m高程以上的山坡上。

坝基砂卵石开挖深度5~10m,左岸厚右岸薄。

5.1.2地质情况5.1.2.1坝基工程地质情况河床靠左岸有一长条形深槽,纵向长约160~170m,上游宽10~20m,下游宽20~50m,深槽最深部位的基岩面高程1758.39m。

河床靠右部位覆盖层(砂卵砾石)较薄,一般5~7m,靠左岸部位一般10m左右,最厚处达24m(ZK59#钻孔深槽处)。

河床覆盖层中,以砂卵砾石为主,少量中、细砂,无完整的砂层,局部仅以透镜体形式出露。

一般砾径30~50mm,大者100~120mm,分选差,磨圆度好,无胶结,中等密实,渗透系数3.4~5.8×10-2cm/s,压缩模量30~40MPa。

5.1.2.2右坝肩工程地质情况右岸坝肩岸坡上陡下缓,高程1780~1810m,坡度5~20°,高程1810m以上坡角近70°。

组成右坝肩的主要地层岩性为K13-2紫红色砾岩夹薄层及条带状中细砂岩和K13-1紫红色中细砂岩夹砾岩。

岩层产状为NE13°SE∠13°。

岩性软硬相间,岩相变化较大。

第四纪松散堆积物分布在河边和1935m高程以上的山坡上。

5.1.3主要工程量土方明挖的主要工程量见表5-1。

表5-1 主要工程量5.2施工方案及工艺流程5.2.1右坝肩边坡处理施工方案5.2.1.1 清坡右坝肩边坡开口线以上和坝体范围右岸的自然边坡清理主要采用人工清理,经过修路机械能到的部位采用YT220推土机和1.6m3液压挖掘机配合一次推清至1810.00m 高程平台,用KLD85Z装载机或1.6m3液压挖掘机装,20t自卸汽车运输至右岸木场村弃渣场。

石头峡水电站混凝土面板堆石坝施工技术

0 引言

对高海拔地区土石坝施工技术的研究一直倍受 学者们的高度关注。石头峡水电站大坝地处青藏高原 高海拔地区,且坝体高度超过百米,又为混凝土面板 土石坝,对其施工技术的总结和研究,将对高海拔地 区土石坝的建设具有十分重要的意义。

1 工程概况

石头峡水电站位于青海省东北部的门源县苏吉 滩乡,坝址距西宁市 129km,距青石嘴镇 18km。工 程区海拔 2900.0~3100.0m。

电 站 大 坝 为 混 凝 土 面 板 堆 石 坝, 最 大 坝 高 114.5m, 坝 长 424m, 坝 顶 宽 10.0m, 坝 顶 高 程 3091.30m。

工程区多年平均气温 0.48℃,多年平均最高气温 9.2℃,多年平均最低气温 -6.6℃,多年平均降水量 525.0mm,多年平均蒸发量 1137.4mm,历年最大冻土

2.5 上坝道路

本工程共布置 4 条上坝道路,其中 : (1)坝下游左岸上坝公路 LD1,从左坝踵到左坝 肩,全长 1411m,路面宽 7.0m,起点高程 2995.0m, 终点高程 3091.3m,最大纵坡 8%,主要承担下游坝 体填筑料运输等。 (2)库区左岸上坝路(上游导流围堰至 YD3) LD2,从上游围堰到永久道路 YD3,全长 950m,路 宽 6.0m,起点高程 3020.0m,终点高程 3091.0m,最 大纵坡 8%,主要承担上游坝体填筑料运输等。 (3)库区右岸上坝路(上游导流围堰至溢洪道) LD3,从上游围堰到溢洪道平台,全长 800m,路宽 6.0m,起点高程 3020.0m,终点高程 3095.0m,最大 纵坡 8%,主要承担溢洪道施工等任务。 (4)上游围堰至 0# 砂石料场临时道路 LD5,全 长 8.5km,路宽 6.0m,起点高程 3005.0m,终点高程 3015.0m,最大纵坡 8%,主要承担Ⅱ # 砂石料场垫层料、 过渡料及砼骨料、主堆砂砾石料的运输等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混凝土面板施工组织设计1、概况积石峡水电站混凝土面板堆石坝坝轴线方位为NE69°0′5.43″,坝顶长度为324.0m,坝顶宽度为10.0m,最大坝高103m,上游坡1:1.5,下游坡1:1.4、1:1.3,坝顶设有高度为5.2m的“L”墙与面板相接,坝顶高程1861.0m。

面板为不等厚结构,设计厚度为30~58.8cm (0.3+0.003H),面板钢筋为单层双向配筋,混凝土设计标号C25W12F200。

面板设计分块共计36块,其中分缝6m宽16块,12m宽17块,坝右三角块5.86m,坝左三角块5.58m 和坝左高趾墙一块4.47m。

最大分缝长度172.4m,面板分块总长3910m,其中12m宽面板2160m,6m宽面板1750m。

混凝土总计14734m3,钢筋总计1326.9t。

W型铜止水3433.4m、W1型铜止水295.46m,E型铜止水330.0m,柔性填料150.88m3,盖片4525.1m,沥青木板2529m2,涂刷乳化沥青35655 m2,M10砂浆320 m3。

2、混凝土面板施工方案2.1混凝土面板施工方案钢筋现场组装直螺纹套筒连接、半封闭式溜槽入仓、人工振捣、无轨滑模跳仓浇筑,面板不分期一次性浇筑到顶的总体施工方案。

钢筋及侧模采用简易坡面运输台车运输,混凝土由我部在右坝顶1857m平台上设置的拌和站集中拌制供应,采用3T工程车运至仓面平台,卸入溜槽集料斗内。

采用10t和5t慢速卷扬机分别牵引的三套14m及两套7m无轨滑模同时分块跳仓浇筑混凝土,人工两次收面压光,及时使用塑料薄膜及土工布覆盖,沿坝顶供水系统和板间缝采用塑料管连续洒水养护至蓄水时为止。

2.2施工布置(1)面板施工总平面布置坝体填筑到1857高程时,坝面宽度为15.48m,碾压整平后做为面板混凝土施工平台,进行混凝土拌合、风水电路、滑模卷扬机、钢筋堆放、坝面防护栏杆、安全文明标示等施工布置。

(见施工用水平面布置图)(2)施工用风主要用于阳离子乳化沥青喷涂及清基,在左岸坝头处安设1台23m3min电动空压机,可以满足4个沥青喷嘴及2个混凝土清基的用风要求。

(3)施工用水(见施工用水平面布置图)主要用于基础清理及混凝土养护。

施工和养护用水主要来自左岸坝顶业主供水系统接入,沿坝顶上游侧布设DN100主水管,沿坝顶每24m设置一个DN25供水闸阀,连接一根φ25塑料支管,支管上沿面板每50m设置一个φ15钢三通,可进行面板浇筑过程时的洒水养护,浇筑完成后在φ15钢三通上横向接φ15塑料花管长期养护,养护至蓄水。

为了防止左岸坝顶系统供水中断影响混凝土养护,我部计划将左岸高位水池作为备用水源,沿左岸上坝公路布设DN100主水管,接入坝顶供水系统,需DN100主水管约200m。

(4)施工用电(见施工用电平面布置图)从右岸变压器的低压侧采用电缆(150mm25芯铜电缆)沿坝顶挤压墙下游面双道埋设,埋设深度0.3m,作为主供电线路,在主供电线路上每24m安装一个总配电箱,再从总配电箱下采用50mm24芯铜电缆和25mm24芯铜电缆接分配电盘。

根据施工高峰强度计算,三个混凝土仓号,2个钢筋安装仓号,2个侧模安装仓号同时施工,用电设备总功率为710KW(其中拌合站150KW),共接总配电箱14个(左岸预留一个总配电箱,用于拌合站),分配电盘15个,配电盘至各施工用电点全部采用防水电缆,主要控制卷扬机、电焊机、变频振捣器、照明灯具及其他小型用电设备,确保面板混凝土施工用电。

同时在坝顶左岸备用一台120 KW的柴油发电机。

(5)面板混凝土拌合站面板混凝土采用自拌混凝土,建一座每小时生产25m3拌合站,拌合站布置在右坝头1857m高程平台处(坝右0+280~0+324),电源从右岸坝顶供电点接引,拌和机采用JS750搅拌机2台,PDL1200配料机一台,取水从坝顶业主供水管接引至水箱,加工一个外加剂箱。

详见面板混凝土拌合站平面布置图。

水泥、粉煤灰采用袋装,与砂石料、外加剂等原材料均由业主按计划供应,拌制工艺严格按照水工混凝土施工规范执行。

坝顶施工面较小,每种骨料堆存量约60m3,堆存量较少,为了防止骨料供应不连续,影响面板施工,我部计划在右岸进厂公路内侧原挤压墙拌合站处设临时堆料场,每种骨料各堆存500m3,在骨料供应不连续时二次倒运至坝顶骨料堆存场。

(6)施工道路材料运输利用右岸进厂路及坝后“之”字形上坝路至坝顶平台,运距2.5km。

(7)施工照明左、右岸边坡处设置强光照明镝灯,满足面板混凝土施工区域的照明。

(8)施工通讯面板混凝土施工的调度中心、仓号、拌合站、卷扬机运作、风水电路维修、钢筋运输制安等全部采用对讲机及移动电话联络方式,每班各施工小组配备对讲机一台,确保面板混凝土施工快速、准确、高效地完成每道工序。

2.3面板混凝土施工工艺流程依据面板混凝土设计图及关键工序的作业顺序,其施工程序详见图2-1面板混凝土施工作业流程图。

图2-1 面板施工作业流程图3、施工方法3.1混凝土施工准备混凝土施工准备包括:基础面清理;坝面3m×3m网格平整度测量;周边趾板与面板相接的侧面混凝土缺陷处理、止水修复;挤压墙脱空检查及坡面处理;挤压墙层面阳离子乳化沥青喷涂;底部止水安装等工序。

(1)基础面清理对混凝土挤压墙及周边缝止水下虚渣、杂物清除干净(对于趾板与面板结合的周边缝下小区料的不密实区,应人工分层夯实至设计面)。

(2)测量放线在混凝土挤压墙表面按3m×3m方格网进行平整度测量,其中一排网格点必须在垂直缝位置上,现场网格点采用红漆标识清楚,测量结果及误差(与设计线)以书面形式分别报监理工程师审核。

(3)周边趾板与面板相接的侧面混凝土缺陷处理、止水修复首先拆除周边缝止水保护罩,将预留的拉锚筋外露部分剪断,并用手提砂轮机打磨至低于混凝土表面,然后涂刷热沥青一道,以防钢筋氧化而形成渗流通道,对止水破损的补焊,变形的要整修,尤其铜止水鼻腔左右。

清除铜止水鼻腔周边的混凝土,并记录其位置,检查验收合格后,方可对混凝土有破损缺陷的视其破损程度用高强度水泥砂浆予以修补。

(4)挤压墙脱空检查及坡面处理在浇筑面板混凝土之前,首先对挤压式混凝土边墙进行脱空检查,采用人工挖探坑直观检测方法。

经检查若有空鼓现象,全面凿除,并用M5.0水泥砂浆抹平。

根据测量结果对法线方向误差在+5cm以上的挤压墙打凿处理,对低于-5cm的部位进行砂浆补填,对于每层挤压墙搭接处出现的大于1cm的错台必须削除,砂浆抹平,经质检员和监理工程师验收合格后转序。

(5)阳离子乳化沥青固坡面板混凝土浇筑前,挤压式混凝土边墙经过坡面修整及脱空检查后,用高压风枪将挤压墙表面清理干净,并保持与喷涂工作面10~15m距离,以减少吹面后的尘土将沥青面二次污染,由上而下(坝顶向下)、由坝左到坝右依次喷涂,喷涂厚度为1mm。

乳化沥青桶放置于坡面小车,与喷涂工作面保持3m以上的高差和不大于10m的距离,以保证沥青供应量和喷涂质量。

喷涂范围以仓号为单位,宽度较面板宽度宽1~1.5m,喷嘴呈S型喷涂,喷嘴离坡面的距离应为0.3~0.5m,每个喷嘴控制范围为2~2.5m,不能出现漏喷、淌油、花白现象。

乳化沥青使用前在坝顶的沥青桶内搅拌均匀,无凝块,施工气温不低于-5℃时方可开始喷涂。

(6)面板垂直缝及周边缝砂浆条带施工垂直缝砂浆条带按照设计尺寸和施工需要(顶宽1.1m,底宽0.9m,深0.1m )对挤压墙混凝土坡面进行M10砂浆垫层铺筑。

止水下部垫层砂浆施工方法:先测量放出面板分缝线,并隔6~8m竖直打一钢筋桩,测出该点基础相对高程,测量控制铺筑部位高程及砂浆摊铺厚度符合设计线,其允许偏差为±5mm,表面平整度用2m直尺检查,不大于2mm。

质检站复检合格后请监理验收签字,以保证止水放置平顺,便于侧模安装和滑模施工。

砂浆摊铺后,用木板刮平、找平,随后用铁模压光,砂浆铺平后,立即覆盖土工膜养护。

对在挤压边墙施工时完成的周边缝砂浆垫层及铜止水仔细检查,包括孔眼、裂纹、变形及铜止水鼻腔内填充物的检查,发现缺陷立即处理,并对缺陷情况、处理措施、处理效果作好详细记录。

3.2面板垂直缝底部止水安装面板钢筋制安完成后,方可进行面板底部铜止水的安装。

用压延机压制成型的铜止水由专业技术工人进行双面焊接,搭接长度不小于20mm。

(1)铜止水片加工在钢筋安装好后,直接将铜止水压延机放置在坝顶面板砂浆条带的中心位置上,铜带固定于压延机后的简易钢轮上,铜带经过压延机后直接进入面板下部,以减少铜带的焊接次数和搬运次数,保证施工质量。

施工时,根据需要长度连续进行现场冷挤压法压制,因长度过大发生扭曲变形时,现场调整压制止水长度。

成型后的止水片应指定专人检查,表面应平整光滑,不得有机械加工引起的裂纹、孔洞等损伤。

成型后的铜止水片,在搬运和安装时,应避免扭曲变形或其他损坏。

加工的止水片尺寸误差应符合表3-1要求:表3-1 止水片(带)制作及安装允许偏差表项目允许偏差mm铜止水片橡胶止水带制作(成型)偏差宽度±5 ±5 鼻子或立腿高度±3中心部分直径±2安装偏差中心线与设计线偏差±5 ±5 两侧平段倾斜偏差±5 ±10(2)铜止水片安装及焊接1)安装前对其表面浮皮、锈污、油泽等清除干净,检查和校正加工缺陷。

2)安装前对缝表面进行清理,清理完毕对垂直缝进行测量放线,放出中线及止水两侧边线并进行明显标记。

3)铺设聚氯乙烯橡胶垫片,铺设要平顺对中,并在垫片上标注中线位置。

同时在检查铜止水鼻腔,严禁有异物,然后填塞橡胶棒,用橡胶锤挤压密实,并在鼻腔内填满聚氨酯泡沫塑料,与止水表面齐平,用胶带固定,防止砂浆等进入鼻腔,使铜止水有足够的自由变形能力。

4)对准边线,使铜止水严格就位,偏差应符合止水片(带)制作及安装允许偏差表规定。

用沥青条封闭铜止水立腿与橡胶垫片的缝隙,防止混凝土砂浆等异物侵入其间。

5)在止水翼沿粘结GB止水条。

6)铜止水采用双面焊,搭接长度不小于20mm。

如确因条件所限搭接焊接不易进行双面焊接时,可采用采用搭接焊接,搭接长度应大于50mm,或采用绑焊,即用相同止水片形状和宽度不小于20cm贴片,对称焊接在接缝两侧的止水片上;铜止水片焊接采用黄铜焊条乙炔气焊,焊接接头应表面光滑、无孔洞和缝隙、不渗水,并抽样检查焊接接头,采用煤油或柴油做渗透试验检验。

7)铜止水片安装后,应用模板夹紧等措施固定牢靠,使鼻子的位置符合设计要求,其误差符合止水片(带)制作及安装允许偏差表的规定。

8)周边缝、压性垂直缝沥青木板采用水泥钉固定。

3.3 钢筋安装面板钢筋连接采用剥肋滚轧直螺纹连接技术,一序浇筑面板钢筋(Φ25、Φ22、Φ20)按仓号安装顺序直接堆放在坝顶下游5m范围内,场地需用面积较小,而且可以扎捆堆存,既不影响坝面交通,又便于施工,可以减少运输钢筋时间。