车间工艺纪律执行情况检查表

工艺纪律执行情况检查记录

□符合 □不符合

5

计量检测设备管理

建立计量检测设备管理台账

□符合 □不符合

在用计量检测设备检定有效

□符合 □不符合

有计量检测设备周检计划

□符合 □不符合

操作人员能正确使用检测设备

□符合 □不符合

6

安全、现场管理

操作人员做好劳动安全保护,安全操作

□符合 □不符合

新工人进厂有安全教育培训并记录

浙江镇南精工机械有限公司

月度工艺纪律检查记录

表单编号:7。5。1-05NO。:

序号

检查项目

检查内容

检查记录

备注

1

文件和资料管理

工作现场有作业文件,文件受控

□符合□不符合

受控文件妥善保管,无遗失情况发生

□符合 □不符合

工艺文件不随意更改。

□符合 □不符合

受控文件不随意外借。

□符合 □不符合

文件文字图案清晰,易于辩识

□符合 □不符合

检查结论:

□各部门能按工艺记录要求执行,现场检查没有发现问题。 □经检查发现以下问题及整改要求:

检查人/日期:

整改有效性验证:

验证人/日期

□符合 □不符合

工艺文件有受控状态标识(作废、受控、更改文件、试制、作废保留)

□符合 □不符合

2

文件的执行

操作人员按文件或工艺要求执行

□符合 □不符合

操作人员按文件规定进行记录

□符பைடு நூலகம் □不符合

记录完整,不涂抹,字迹清楚,签名完整

□符合 □不符合

3

质量控制

进货原材料每批检验并记录

□符合 □不符合

原材料、工序加工及成品不合格有标识、隔离和评审处置记录。

生产车间工艺纪律检查表

3Байду номын сангаас4 4 3 3 3 2 2 3 3 2 2

B A A B B B C C B B C C

10 设备按规定进行日点检 保持责任卫生区清洁、无 油、水、垃圾 按规定穿戴劳保用品,操 12 作时不吸烟 11

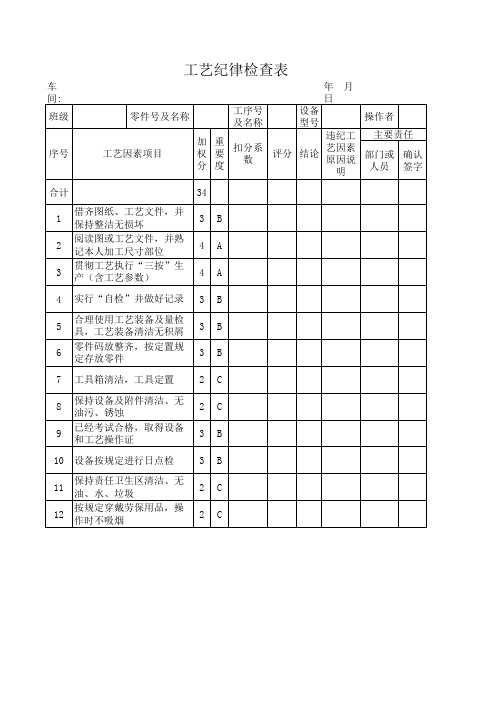

工艺纪律检查表

车间: 班级 零件号及名称 工序号 及名称 设备 型号 年 月 日 操作者

序号

工艺因素项目

主要责任 违纪工 加 重 扣分系 艺因素 权 要 评分 结论 部门或 确认 数 原因说 分 度 人员 签字 明 34

合计 1 2 3 4 5 6 7 8 9 借齐图纸、工艺文件,并 保持整洁无损坏 阅读图或工艺文件,并熟 记本人加工尺寸部位 贯彻工艺执行“三按”生 产(含工艺参数) 实行“自检”并做好记录 合理使用工艺装备及量检 具,工艺装备清洁无积屑 零件码放整齐,按定置规 定存放零件 工具箱清洁,工具定置 保持设备及附件清洁、无 油污、锈蚀 已经考试合格,取得设备 和工艺操作证

机加工工艺纪律检查表

实得 分数

效果确认

三、 工装 量具 刃具

1、工装、模具、 工具、刃具等 是否完好,按 规定保养和存 放,符合工艺 要求。

5

2、计量器具是 否在周检合格 期内,有周检 合格证。

5

四、 特殊 过程 (热 处 理、 焊接 工序 等)

1、是否有操作 证和相应的资 格证、上岗证 等,按规定要 求进行操作。

10

3、操作者有无 操作证,是否 有效。

5

4、原材料、辅 料是否符合工 艺要求。

5

二、 原始 记录

1、是否及时填 写自主检查记 录,做到真实、 规范。

5

2、质控点是否 按规定控制并 作好有关记 录。

5

工艺纪律检查记录表(续页)

检查 项目

检查内容

检查情况及问题点

(要写明工序、件号、件名、设备等)

整改要求

5

2、是否按规定 填写自检和过 程控制参数记 录。

10

五、 现场 管理

1、现场技术文 件是否整洁、 完好、定置摆 放。

5

2、现场零件和 工位器具是否 分类摆放整齐 并有标识。

5

3、通道、地面、 附件、工具等 是否整洁、定 置摆放,符合 “5S”要求。

5

六、 其他

1、工艺纪律的 自检和整改

20

注:1.各单位进行工艺检查时间可参照其对应的有关内容进行。对不同受查单位要分别填写本表。

工艺纪律检查记录表

受查单位:机加工车间 检查时间: 年 月 日

参检员

检查 项目

检查内容

检查情况及问题点

(要写明工序、件号、件名、设备等)

整改要求

标准 分数

实得 分数

效果确认

工艺纪律检查表

工艺操作规程执行情况

操作人员是否熟悉本工序工艺操作规程,不熟悉的扣除0.2分 操作人员是否按照工艺操作规程操作,不按规程操作的扣除0.2分

现场管理是否符合工艺操作规程要求,不符合的扣除0.2分

检查单位:技术质量部 检查人员:

合计

被检查单位: 检查时间:

检查结果

实得分

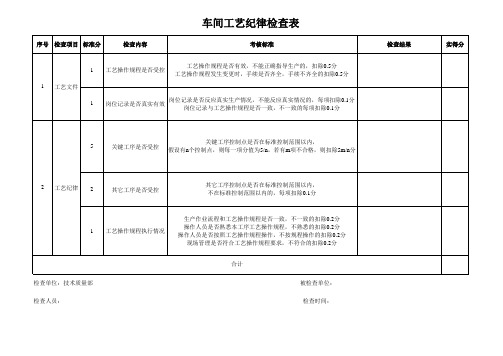

车间工艺纪律检查表

序号 检查项目 标准分

检查内容

考核标准

1

工艺操作规程是否受控

工艺操作规程是否有效,不能正确指导生产的,扣除0.5分 工艺操作规程发生变更时,手续是否齐全,手续不齐全的扣除0.5分

1 工艺文件

1

岗位记录是否真实有效

岗位记录是否反应真实生产情况,不能反应真实情况的,每项扣除0.1分 岗位记录与工艺操作规程是否一致,不一致的每项扣除0.1分来自5关键工序是否受控

关键工序控制点是否在标准控制范围以内, 假设有n个控制点,则每一项分值为5/n,若有m项不合格,则扣除5m/n分

2 工艺纪律 2

其它工序是否受控

其它工序控制点是否在标准控制范围以内, 不在标准控制范围以内的,每项扣除0.1分

生产作业流程和工艺操作规程是否一致,不一致的扣除0.2分

1

工艺纪律检查表

9 量具、检具是否已校验

5

10 设备是否完好并有状态标识

5

11 工装是否有标识

5

12 设备是否清洁,并作日点检

5

13

产品是否按作业指导书要求进行 防护,存放

5

14 工作场所是否保持清洁

5

15

每班负责质量的人员是否明确其 责权

5

注:

1.车间现场针对检查内容每发现

一项不符合扣1分。

2.同一问题扣3分以上需制订纠正

车间:

序号

检查内容

1

各工位作业指导书是否可得(操 作、设备操作或检验)

2 工艺文件保管是否完整清晰

考核分数 5 5

3 工艺参数是否按要求设定

5

4

是否有首件,是否有首件检验记 录(如需要)

5

5 不合格品是否按定制摆放

5

6 产品是否有标识

5

7 工艺流程卡是否按规定要求填写

5

8 操作现场是否按定置图摆放

5

人 是否需采取纠正措施

3.上次检查发现的问题,下次检 查前必须整改完毕。

检查人:

检查日期:

工艺纪律检查表

∙检查人员:检查日期:

∙检查项目:

1.生产现场使用的作业文件是否属于受控文件的有效版本2.是否按照设计要求和工艺规程进行加工装配

3.工装夹具使用是否符合规范

4.设备的使用与保养是否符合要求

5.材料、毛坯、外购件、外协件是否符合图纸和加工要求6.行车、焊工、锅炉工、电工是否具有相应的上岗证

7.是否执行首检制度

8.计量器具的使用、摆放是否符合要求

9.是否按照安全操作规程进行操作

10.生产现场的文明生产、定置管理是否符合要求

评分标准

1.完全满足要求为10分

2.基本满足要求,但在实施过程中有轻度缺陷,经指出马上纠正者为8分

3.具有中等程度不合格项,但经指出后能纠正者为5分

4.具有严重不合格项,经指出仍不纠正者为0分。

工艺纪律检查表

工艺纪律检查表一、设备与工装1、设备是否按照规定进行维护保养,保养记录是否完整?检查设备的日常保养记录,包括清洁、润滑、紧固等项目。

查看设备的定期检修计划和执行情况,是否按时进行了大、中、小修。

2、设备的运行状态是否正常,有无异常噪音、振动或发热?观察设备在运行过程中的表现,倾听是否有异常声音。

用手触摸设备表面,感受是否有过度的振动或发热。

3、工装是否完好无损,定位是否准确?检查工装的外观,有无变形、磨损或损坏。

验证工装在使用时的定位精度,是否符合工艺要求。

4、设备和工装的标识是否清晰,编号是否唯一?查看设备和工装的标识牌,确认其名称、型号、编号等信息是否清晰准确。

二、原材料与零部件1、原材料和零部件的采购是否符合规定的渠道和标准?核对采购合同和供应商清单,确认原材料和零部件的来源合法合规。

检查原材料和零部件的质量检验报告,是否符合相关标准。

2、原材料和零部件的存放是否符合要求,有无防潮、防锈、防变质措施?查看仓库的存储环境,温度、湿度是否适宜。

检查原材料和零部件的包装和防护措施是否到位。

3、领用的原材料和零部件是否经过检验和确认,有无错领、混领现象?查看领料单和检验记录,确认领用的物料经过了检验合格。

在生产现场抽查正在使用的原材料和零部件,核对其规格型号是否正确。

4、剩余的原材料和零部件是否妥善保管,是否有清晰的标识和记录?检查剩余物料的存放区域,是否整齐有序。

查看剩余物料的标识和台账,记录是否完整准确。

三、生产操作1、操作人员是否经过培训和考核,具备相应的技能和资质?查看操作人员的培训记录和资格证书。

现场询问操作人员对工艺文件的理解和掌握程度。

2、操作人员是否严格按照工艺文件进行操作,有无擅自更改工艺参数或操作方法?观察操作人员的实际操作过程,与工艺文件进行对比。

检查工艺参数的设定和调整记录,是否经过授权和审批。

3、生产过程中的自检、互检和专检是否执行到位,检验记录是否完整?询问操作人员自检的内容和方法,查看自检记录。

XX车间工艺纪律检查表模板

检查目的

为了对产品实现的过程进行监视,并在适用时进行测量,以证实过程满足规定的能力。

检查范围

检查依据

年度工艺纪律检查计划质量管理体系文件

技术文件 产品质量内、外部反馈信息

工艺纪律检查细则 适用的法律法规要求

其他

检查人员

检查日期

受检单位

受检单位

主要参加者

复查人员

复查时间

检查项目/

将压力表拆卸后送检,如无法拆卸则联系技术质量室现场检定。XXX20XX.源自X.XX不符合项统计分析:

结论及综合评价:

纠正措施要求:

编制

审核

批准

批准日期

工艺标准

图片/检查情况描述

整改要求

责任人

完成日期

复查情况

检查:XX产品技术文件管理

工艺标准:对设计、工艺部门发放的技术资料更改通知车间应及时维护。

抽查XXXX仅1份设计更改通知,其内的XXXX等3项都已及时更改维护

检查:测量设备标识、测量设备周检情况

抽查10项,发现1项、即:XX现场油压机用压力表(0-40MPa)未经检定投入使用。

工艺纪律检查表

7

工具箱整洁、摆放定置

2

8

生产场地清洁,满足“5S”要求

5

9

设备清洁,保养记录完整

3

零件

零件摆放整齐无磕碰、毛刺、油污、锈蚀变形

5

设备加工持证上岗,工量具摆放定置

3

装配

组装、起吊、试压符合安全作业规程

3

对制冷配件的保护和清洁度控制符合工艺要求

5

焊接

明火与气瓶距离和防护应符合工艺要求

3

焊料、焊炬选择,焊后处理应符合工艺要求

部件代号

生产部门

部件名称

操作者

工序号

工种

序号

考核内容

评价

违纪说明

加权分

评分

1

图样、工艺文件、工票齐全,熟悉加工内容

5

2

材料、零件、配件正确符合工艺规定

3

3

加工内容、工序应符合“三按”要求

5

4

生产过程贯彻“三自三检”,记录完整

4

5

设备、工具、工装、量具应完好符合工艺规定

3

6

安全防护穿戴应正确,现场不吸烟。

焊缝内外部质量及性能符合质量要求

喷涂

前处理各槽原料配比正确有效。温度符合要求

清洗次数、喷涂质量、烘干温度符合工艺规定

清洗液、粉尘处理符合环保要求,环境安全

总计

40

评价实际评分

工艺贯彻率×100%= %

加权总评分

×100%= %

年月分厂工艺纪律检查表

检查组成员检查日期

3

焊接加工应持证上岗,资质符合规定

2

电器

电器元器件、线径选用符合技术要求

4

电器接线规范牢固,走线合理,箱内清洁

生产现场工艺纪律监督检查表

被检查单位

20年月日

序

号

检查内容

标

准

分

实

扣

分

符合在对应单元格内打“J”,检查时不涉及的项目画“/”,不符合项须描述具体状况

项目及扣分标准(以下项目若有扣分,最多扣完该项

标准分为止)

1

技术工艺文件(含通知)要求得到有效执行,不得有变通或不执行现象。

(不符合扣3分/项)

20

2

在制品符合产品图样及技术工艺文件要求,发现或产生不合格时应按《不合格品控制程序》处理。(不符合扣2分/项)

15

3

有自检及专检记录,重点查产品质量控制点特殊特性检测记录。

(不符合扣2分/项)

15

4பைடு நூலகம்

具备交验/入库条件的产品及零部件应有完整、清晰,具有可追溯性的标识(整车及底盘产品检查配置表及关键、重要零部件装配记录)。

(不符合扣2分/项)

15

5

有每周生产现场工艺纪律自查记录,及针对不符合项的纠正预防记录,整改措施有效。(不符合扣2分/项)

15

6

《工艺纪律监督检查整改通知》的整改要求能落到实处,相关责任人理解并执行整改措施,清楚整改进度,达到预期目标。(不符合扣3分/项)

20

检查

总分

实得

总分

工艺贯彻率(%)

备注

被检查单位代表

监督检查

人员

工艺纪律检查表-模版

检查内容

1 开工 工艺文件不齐备 准备 防静电措施失效,未做记录

设备参数设定不符合工艺要求,专用工装未 做确认 未执行生产首件确认,确认的要点不符合工 艺要求 2 重点 不按质量管制计划要求填写记录 工序 控制 不执行重点工序控制点工艺

控制记录不及时或提前

控制点质量记录与事实不符 质量记录异常情况未及时采取措施,无原因 分析 指控文件、工艺文件不齐全或版本非最新

\

\

\

\

审 核:

批 准:

物料 \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

工装 无工艺文件

\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

\ \ \ \ \

材料、工装乱 放

物品放置通道 区 \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \

编 制:

工艺纪律检查通报表

检查执行情况

A

B

C

D

E

包装

\

\

作业指导书不 齐全

\

作业指导书不 齐全

\

\

\

\

\

\

\

\

\

\

\

\

\

\

无装配流程卡

\

Hale Waihona Puke \\\\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

\

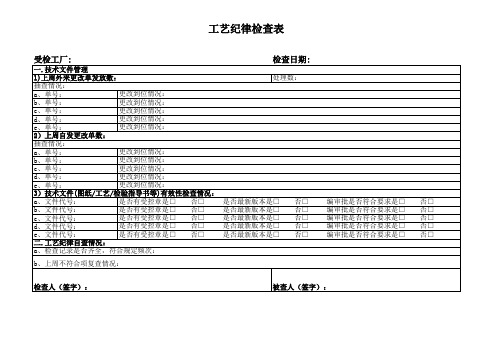

工艺纪律检查表模版

否□ 否□ 否□ 否□ 否□

检查人(签字):

被查人(签字):

三.现场工艺抽查情况: 上周不符合项复查情况: 本周抽查情况: 1.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 2.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 3.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 4.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 5.工序名称: 工艺参数

工艺要求 工艺要求 工艺要求 工艺要求

实际执行情况 实际执行情况 实际执行情况 实际执行情况

被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字)

量检具是否在有效期 10.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 四.重点检查项 项目 锁紧力扭矩检查记录 轴承压装 油封压装 零部件磕碰伤 工人自互检 零件清洁度 零件堆放合理性 套筒/扳手合用性

工艺要求

实际执行情况 抽查情况

被查人(签字) 被查人(签字)

工艺要求 工艺要求 工艺要求 工艺要求 工艺要求

实际执行情况 实际执行情况 实际执行情况 实际执行情况 实际执行情况

被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字) 被查人(签字)

设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 6.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 7.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 8.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录 量检具是否在有效期 9.工序名称: 工艺参数 设备 工装编号 工装完好状况 自检情况 巡检、首检记录

车间生产现场工艺纪律检查表

设备正常运转,有标识

设备正常,故障/封存设备有标识

□是□否

6

设备按要求保养,保养记录完整、齐全

被检查人能口述设备日常/一级保养内容及操作要求

□是□否

设备日常/一级保养记录填写准确完整

□是□否

设备交接班记录填写准确完整

□是□否

7

车间工装按规定存放并有清晰标识,台帐及保养检查记录完整齐全

车间工装台帐与工艺设计人员归档一致

车间生产现场工艺纪律检查表

序号

检查内容

检查标准

不合格现象

检查结果

被检查人确认

1

熟悉生产工艺流程

被检查人能简单口述生产工艺流程

□是□否

2

熟悉设备安全操作规程

被检查人能简单描述设备安全操作规程,至少3点

□是□否

3

现场施工图纸应受控,并在有效期内

被检查工位上图纸、工艺文件与工件相符并有受控章

□是□否

被检查工位上图纸、工艺文件与归档图纸相符

其它问题

检查人/日期:审核/日期:

备注:本表用于每月进行现场检查,不定期抽查,并且纳入考核。

查在制品,产品质量合格

□是□否

11

车间现场管理

产品、区域标识清楚

□是□否

隔爆件不落地、有防护

□是□否

器件不落地、有防护

□是□否

PCB板有防静电保护措施

□是□否

其它

□是□否

12

安全文明生产

按要求配戴劳保用品

□是□否

严禁操作人员开机离岗

□是□否

无消极怠工,散漫,闲聊,打瞌睡等现象

□是□否

其它

□是□否

13

□是□否

根据工装台帐,提供工装

工艺纪律执行情况检查表1

探伤

探伤方式是否与图纸技术要求一致

探伤比例是否与图纸技术要求一致

开孔

开孔方位是否与排版图及图纸相一致

热处理

是否与热处理工艺相一致

耐压试验

试验程序是否符合标准要求

试验压力是否符合图样要求

除锈、刷漆

是否符合涂装文件要求

其他

备注:

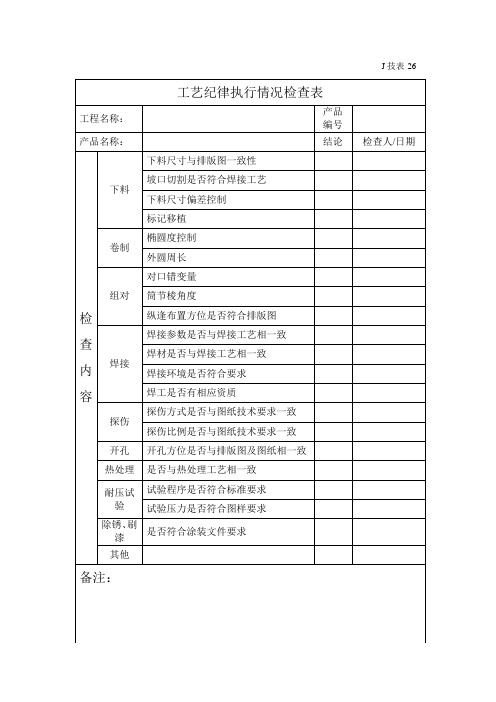

J技表-26

工艺纪律执行情况检查表

工程名称:

产品编号

产品名称:

开孔

开孔方位是否与排版图及图纸相一致

热处理

是否与热处理工艺相一致

耐压试验

试验程序是否符合标准要求

试验压力是否符合图样要求

除锈、刷漆

是否符合涂装文件要求

其他

备注:

J技表-26

工艺纪律执行情况检查表

工程名称:

产品编号

产品名称:

结论

检查人/日期

检查内容

下料

下料尺寸与排版图一致性

坡口切割是否符合焊接工艺

下料尺寸偏差控制

标记移植

卷制

椭圆度控制

外圆周长

组对

对口错变量

筒节棱角度

纵逢布置方位是否符合排版图

焊接

焊接参数是否与焊接工艺相一致

焊材是否与焊接工艺相一致

焊接环境是否符合要求

结论

检查人/日期

检查内容

下料

下料尺寸与排版图一致性

坡口切割是否符合焊接工艺

下料尺寸偏差控制

标记移植

压制

曲率控制

组对

对口错变量

筒节棱角度

纵逢布置方位是否符合排版图

焊接

焊接参数是否与焊接工艺相一致

焊材是否与焊接工艺相一致

焊接环境是否符合要求

工艺纪律检查表精选全文完整版

备注:

标准分值:100分合格Leabharlann 值:85分85分以下为不合格。

可编辑修改精选全文完整版

工艺纪律检查表

(年月)

QR640-01

项目

序号

检查内容

分值

得分

工

艺

文

件

1

操作有工艺文件

2

2

检查时无临时查找工艺文件

2

3

工艺文件无手续不全或乱丢乱放、保管不良

3

4

工艺文件无任意涂改现象

3

检

验

5

无批未首检进行连续加工现象

3

6

无批首检不合格连续加工、首检件无标志现象

4

7

生产记录填写完整

按工艺技术文件要求使用设备

4

18

工装符合工艺要求

4

19

使用的工装完整

3

20

工装适应和维护得当

4

21

无量具超期使用或无合格标识现象

2

22

量具保养得当

4

23

量具与工艺相符

3

工

艺

标

准

24

实测加工产品符合工艺要求

8

25

认真落实不合格品的纠正措施,无连续出现不合格

8

26

其它情况

6

标准分:100

总得分:

检查人员:

4

文

明

生

产

8

不合格品进行标识,有隔离措施

4

9

产品进行标识,放置在定置区

4

10

产品检验和试验状态完整

4

11

产品防护得当

4

12

机器周围1米内设备、工装摆放整齐

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一项,计2分。

2.每项正确执行得全分,否则得0分。

3.每次检查若总成绩(总分60)低于48分,则车间需停顿整理学习。

得分:检查人:

7.检查一线操作人员如何识别并处置不合格品。

按程序发现不合格品并上报车间主任或检验员?(5分)

车间主任或检验员ቤተ መጻሕፍቲ ባይዱ定后按指定要求放置?(3分)

按照车间主任或检验员判定进行正确处置?(4分)

8.检查包装人员如何进行包装。

按程序一一查看无误后集中包装。(5分)

包装完毕后再进行细致检查并请检验员确认。(5分)

要求内容正确填写《加工工艺过程卡》?(3分)

4.检查一线操作人员是否执行自检,互检?(4分)

5.检查一线操作人员是否会正确使用计量器具?(3分)

读数是否准确?(3分)

抽查1--2名操作人员实际操作如何?***(6,2分)

6.检查一线操作人员是否正常操作设备?(3分)

有无超越操作规程自行操作?(3分)

车间工艺纪律执行情况检查表QR-75-03日期:年月日

检查项目

有(是)

无(否)

1.检查车间流水线有无《加工工艺过程卡》(3分)

有《加工工艺过程卡》是否签署完整?(3分)

《加工工艺过程卡》是否随着加工工序流动?(4分)

2.检查一线操作人员是否按照《加工工艺过程卡》操作?(3分)

3.检查一线操作人员是否按照《加工工艺过程卡》