真空热处理炉的技术研究

真空热处理炉设计说明书

真空熱處理爐設計說明書一、設計任務說明說:WZC-60型真空淬火爐技術參數:二、確定爐體結構和尺寸:1、爐膛尺寸的確定由設計說明書中,真空加熱爐的有效加熱尺寸為900mm×600mm×450mm ,隔熱屏內部結構尺寸要紧根據處理工件的形狀、尺寸和爐子的生產率決定,並應考慮到爐子的加熱成效、爐溫均勻性、檢修和裝出料操作的方便。

一样隔熱屏的內表面與加熱器之間的距離約為50—100mm;加熱器與工件(或夾具、料筐)之間的距離為50一150mm。

隔熱屏兩端通常不佈置加熱器,溫度偏低。

因此,隔熱屏每端應大於有效加熱區約150—300mm,或更長一些。

從傳熱學的觀點看,圓筒形的隔熱屏熱損失最小,宜儘量採用。

則:L=900+2×(150~300)=1100~1400mmB=600+2×(50~150)+2×(50~100)=800~1100mmH=450+2×(50~150)+2×(50~100) L=1300㎜=650~950mm B=900㎜不妨,我們取L=1300 mm;B=900mm;H=850mm。

H=850㎜2、爐襯隔熱材料的選擇由於爐子周围具有相似的工作環境,我們一样選用相同的材料。

為簡單起見,爐門及出爐口我們也採用相同的結構和材料。

這裡我們選用金屬隔熱屏,由於加熱爐的最高利用溫度為1300℃,這裡我們採用六層全金屬隔熱屏,其中內三層為鉬層,外三層為不銹鋼層。

按設計計算,第一層鉬輻射屏與爐溫相等,以後各輻射屏逐層降低,鉬層每層降低250℃左右,不銹鋼層每層降低150℃左右。

則按上述設計,各層的設計溫度為:第一層:1300℃;第二層:1050℃;第三層:800℃;第四層:550℃;第五層:400℃;第六層:250℃;水冷夾層內壁:100℃最後水冷加層內壁的溫度為100℃<150℃,符合要求。

3、各隔熱層、爐殼內壁的面積及厚度(1)、隔熱屏由於隔熱層屏與屏之間的間距約8~15mm,這裡我們取10mm。

真空热处理实践

真空热处理实践一、真空热处理加热工艺1. 加热曲线类型真空中工件主要靠辐射进行加热,而辐射传热有其特有的规律,该规律的特点就是符合辐射传热的四次方定律(斯蒂芬玻尔兹曼定律),见下式:式中Q辐———辐射传递的热量;α———辐射传热系数;T1 ———辐射元件表面温度;T2 ———受辐射物体表面温度。

上式说明,高温时即使是很小的温度差也能产生很高的传热速度。

据计算,在1200℃时,1℃温度差所引起的传热量是540℃时1℃温度差所引起的传热量的5倍。

同时,也有资料告诉我们,在相同情况下真空加热所需时间约是空气炉的3倍、盐浴炉的6倍。

这些都说明真空炉内低温加热慢、加热速度“滞后”。

为此,使用真空炉时,绝对不能照搬空气炉、盐浴炉和气氛炉的工艺。

图1 、图2 和图3所示的三种类型的加热工艺,只有图1是正确的,正是因为它体现了真空炉内加热的特点。

2. 加热时间的确定( 1) 加热时间的近似计算法。

图4 中不同温度下时间可按下列方法计算:T1 = 30 + ( 2.0 ~1.5) ×D ( 1)T2 = 20 + ( 1.5 ~1.0) ×D ( 2)T3 = 15 + ( 1.0 ~0.8) ×D ( 3)式中:T1 、T2 、T3 为时间( min) 。

D为被加热工件有效厚度(mm) ,并按有关规定考虑,即圆柱形工件按直径计算,管形工件当高度/ 壁厚≤1.5mm 时,以高度计算;当高度/ 厚度≥1.5mm 时,以1.5mm 壁厚计算;当外径/ 内径>7时,按实心圆柱体计算,空心内圆柱体以外径乘0.8 计算。

公式括号中的数据为加热系数,( 1) 、( 2) 式中工件形状复杂,或捆绑、密集、屏蔽严重时选下限( 数值大的);工件形状简单、摆放松散时选上限( 数值小的) 。

(3) 式中高合金钢选下限( 数值大的);高速钢选上限( 数值小的) 。

30、20、15是根据内热式真空炉、不同温度段加热特点预设的升温时间(min) 。

光亮真空退火热处理炉

光亮真空退火热处理炉

光亮真空退火热处理炉是一种高效节能设备,主要用于金属工件的淬火和退火工艺。

它具有加热均控温精度高、生产效率高、能耗低等优点,广泛应用于各种金属工件的淬火和退火工艺中,如各种齿轮类零件的表面淬火处理;机床床身导轨的淬硬及渗碳;汽车连杆轴颈等零部件的热处理;大型轴承套圈的整体或局部淬火热处理以及五金工具的热处理等。

该设备采用先进的微机控制系统,可实现温度数字显示并配有PID自动调节功能。

其结构包括筒体、支架、加热元件、真空系统、控制系统等部分。

工作时,工件放入炉内,经过加热、保温和冷却三个阶段完成热处理过程。

光亮真空退火热处理炉的特点在于:

1. 高质量的光亮表面:通过控制炉内气氛和加热温度,可以避免工件表面氧化和脱碳,从而获得高质量的光亮表面。

2. 高生产效率:该设备可实现连续生产,提高生产效率,同时降低能耗和成本。

3. 高度自动化:设备采用微机控制系统,可实现温度控制、时间控制等参数的自动化控制,提高生产效率和产品质量。

4. 良好的热均匀性:加热元件采用特殊设计,可以保证炉内温度分布均匀,避免工件局部过热或过冷,提高热处理质量。

5. 环保节能:该设备采用先进的加热技术和节能材料,具有较低的能耗和较长的使用寿命。

同时,炉内气氛可循环使用,减少废气排放,

符合环保要求。

总之,光亮真空退火热处理炉是一种高效、节能、环保的热处理设备,适用于各种金属工件的淬火和退火工艺。

它具有高质量的光亮表面、高生产效率、高度自动化、良好的热均匀性和环保节能等特点,是现代制造业中不可或缺的重要设备之一。

第八章真空热处理炉

三、机械真空泵 真空泵:利用机械、物理、化学或物理化学的方法对被抽容

器进行抽气而获得真空的器件或设备。

抽速从每秒零点几升到每秒几十万、数百万升。极限 压力(极限真空)从粗真空到10-12Pa以上的超高真空范围。

机械真空泵:是利用机械运动(转动或滑动)以获得真空的泵。

1、机械真空泵的分类 1)变容真空泵:利用泵腔容积的周期变化来完成吸气和排气以达到抽气目

排气阀浸在油里以防止大气流入泵中。泵油通过油孔及排气阀进 入泵腔,使泵腔内所有的运动表面被油覆盖,形成了吸气腔与排气腔 之间的密封。

单级旋片泵一般极限压力只能达到1.3Pa(个别可达0.1Pa),为 什么极限压力不能再低呢?

(1)泵的结构上存在有害空间,该空间中 的气体是无法排除的。当旋片转过排气口 后,这一部分气体又被压缩,经过转子与 泵腔间的缝隙又回到吸气空间,所以每次 总有些气体排不尽。

§8-1 真空系统

一、真空概念 1、真空:在给定的空间内低于一个大气压力的气体状态。 2、真空度:真空状态下气体的稀薄程度,用压力表示;

单位:1标准大气压≈1.013×105Pa=9.7×10-1Kg/cm2; 1bar(巴)=105Pa=0.9869标准大气压

1Torr ≈133Pa=1mmHg

油,所以亦称为水环式真空泵或油环式真空泵。

3)干式真空泵:它是一种泵内不用油类(或液体)密封的变容真空泵。 4)罗茨真空泵:泵内装有两个相反方向同步旋转的双叶形或多叶形的转

子。转子间、转子同泵壳内壁之间均保持一定的间隙。

2.动量传输泵:依靠高速旋转的叶片或高速射流,把动量传输给气体

或气体分子,使气体连续不断地从泵的入口传输到出口。

分子真空泵:利用高速旋转的转子把动量传输给气体分子,使之获得定向速度,

真空热处理炉

真空热处理炉的简介与选型指南:1、真空热处理技术是材料改性方面高精度、优质、节能和清洁无污染的加工制造技术,是当今制造技术的重要领域和工艺发展的热点领域。

2、真空热处理的优点:2.1 防止氧化作用,表面不氧化、不脱碳并有还原除锈作用,省去表面磨削加工工序;2.2 真空脱气作用,使材料表面纯度提高,提高材料的疲劳强度,塑性和韧性,提高耐腐蚀性;2.3 脱脂作用,除去残留油脂,提高产品质量;2.4 处理工件无氢脆危险,防止钛和难熔金属表面脆化;2.5 真空加热受热均匀,内外温差小,热应力小;真空炉的设计结构使工件无剧烈转移动作,因而不会因外力作用变形;2.6 耗电少,能量消耗仅为常规热处理炉的50%左右,节约生产成本;2.7 操作安全,自动化程度高,工作环境好,无污染无公害;3、真空热处理炉的用途:主要用于模具钢、高速钢、合金结构钢、轴承钢、弹性合金材料等的淬火(油淬及气淬)、回火、退火、渗碳、离子渗(碳、氮及金属等)、脱羟基和真空还原。

4、真空热处理炉的分类热处理炉主要分为VQG系列真空气淬炉、VOG系列真空油气淬火炉、VTF系列真空回火炉、VAF系列真空退火炉等。

5、真空热处理炉的选型指南:5.1 真空热处理炉安装方式的选择:我公司研制的真空热处理炉分为卧式及立式炉两种,立式炉又分为上出料及下出料结构。

选择依据主要是处理的产品类型、形状或摆放方式确定。

5.2 发热组件的选择:真空热处理炉加热元件向工件的传热方式和普通电加热炉不同,以辐射传热为主。

我公司生产的真空热处理炉的加热组件主要有镍铬、高温钼、石墨及石墨带(板)。

镍铬主要应用在温度在1000℃以下的真空炉,高温钼应用在1600℃以下热处理炉,石墨及石墨带(板)可以应用在2300℃以下真空热处理炉。

发热组件的选择主要依据热处理温度、产品的物理及化学特性而确定。

5.3 隔热屏的选择:隔热屏是真空烧结炉加热室的主要组成部分,其主要作用是隔热、保温及减少热损失,同时也是固定加热器的结构基础。

真空热处理炉介绍

真空热处理炉介绍全文共四篇示例,供读者参考第一篇示例:真空热处理炉是一种广泛应用于金属、陶瓷、玻璃等材料的热处理设备,它通过在真空环境下进行加热、保温和冷却的过程,改善材料的物理性能和化学性能。

真空热处理炉具有温度均匀、温度控制精准、能耗低、环保等优点,在现代工业生产中得到了广泛的应用。

一、真空热处理炉的工作原理真空热处理炉是利用真空环境进行热处理的设备,其主要工作原理是通过将加热元件放入真空室内,利用电加热的方式提高室内温度,使待处理的材料在真空环境下进行均匀加热。

经过一定时间的加热保温后,再通过控制冷却系统将材料冷却至室温。

整个过程中,可以实现对材料温度、保温时间等参数进行精确控制,从而达到所需的热处理效果。

真空热处理炉主要由真空室、加热元件、控制系统、冷却系统和排气系统等部分组成。

真空室是真空热处理炉的核心部件,它能够在真空环境下进行高温加热和保温,并且具有较好的保温性能。

加热元件通常采用电阻加热器或电磁感应加热器,用于提供加热功率以及控制加热温度。

控制系统则负责监控和控制加热温度、保温时间、冷却速度等参数,以确保热处理过程的稳定性和准确性。

冷却系统则负责将材料冷却至室温,并且通常采用水冷或气冷方式进行散热。

排气系统则用于将真空室内的气体排放出去,维持真空环境。

真空热处理炉广泛应用于电子、航空航天、汽车、机械、医疗器械等行业,用于改善材料的硬度、韧性、耐腐蚀性、抗疲劳性等性能。

在电子行业,真空热处理炉常用于半导体材料的退火、固化等过程;在航空航天领域,真空热处理炉则用于航空发动机零部件的强度提升和表面处理;在汽车制造业,真空热处理炉可以用于汽车发动机、变速箱等零部件的强度提升和寿命延长。

随着现代工业技术的不断发展,真空热处理炉也在不断更新换代,并且出现了许多新型的真空热处理设备。

采用高温合金材料制成的真空热处理炉具有更高的温度范围和更长的使用寿命;采用自动化控制系统的真空热处理炉可以实现远程监控和智能化操作;采用能源回收技术的真空热处理炉具有更高的能效和更低的能耗。

低温 真空 热处理炉

低温真空热处理炉

低温真空热处理炉是一种用于加工材料的高级热处理设备,其特点是可以在极低温度条件下进行加工,同时为了保持材料纯净度也设置了真空环境。

这种热处理炉通常用于处理高科技材料,如航空航天材料、半导体材料、特种合金、钢铁材料等,这些材料在低温真空环境下能够得到更好的性能表现。

低温真空热处理炉的主要工作原理是通过控制炉子内的温度和压力来达到不同的加工要求。

例如,如果需要进行固态相变,可以通过控制低温处理时间和温度来实现材料组织的变化。

此外,该设备也可以用于钢铁材料的奥氏体化处理、半导体材料的脱气和退火等工艺。

低温真空热处理炉的优势是可以精确地控制材料的加工条件,从而获得更优良的材料特性。

此外,其真空环境可以减少材料表面的氧化和其他污染,使得处理后的材料表面更加纯净和光滑。

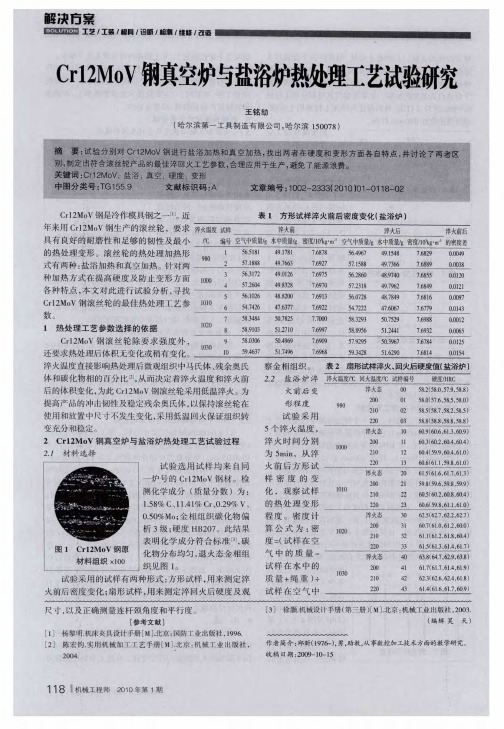

Cr12MoV钢真空炉与盐浴炉热处理工艺试验研究

一

…

。

近

表

1

方 形 试 样 淬火前 后 密 度 变 化 ( 盐 浴 炉 )

年来用

Cr l 2 Mo V

钢 生 产 的滚 丝 轮

,

要求

具 有 良好 的 耐 磨 性 和 足 够 的韧 性 及 最 小 的热 处 理 变 形

。

滚 丝 轮 的热 处 理 加 热 形

。

式 有 两 种 :盐 浴 加 热 和 真 空 加 热

。

5

,

金 相组

2j

盐 浴 炉 淬 回 火 前 后 硬 度 变 化 和 金 相组 织

织见图

,

2

、

3 4

、

回火 方 式 为 硝 盐 回 火 试 验 采 用 3 个 回 火 温 度 回 火

,

时间 1h

。

分 别 对 扇形 试 样 淬 火 态

,

、

2 0 0 C 2 10 C 2 2 0 C 四

、 、

~0~种 Nhomakorabea 态 进 行 硬 度 及 金 相检 测 结 果 见 表

,

试验采用

5

变充分和稳定

2

2 J

.

。

个淬火温 度

5 in

,

C

r

l 2M

o

V

钢 真 空炉 与盐浴 炉热 处 理 工 艺试 验过程 试 验 选 用 试 样 均 来 自同

一

淬火 时间分别

为

m

,

材料 选择

从淬

火前 后 方 形试 样 密 度 的 变 化

,

炉号 的

Cr l 2 M o V

钢材

。

检

测 化 学 成 分 ( 质量 分 数 ) 为 :

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空热处理炉的技术研究

[摘要]:真空热处理技术是材料改性方面高精度、优质、节能和清洁无污染的加工制造技术,是当今制造技术的重要领域和工艺发展的热点领域。

[关键词]:真空热处理炉技术研究特点

中图分类号:c35 文献标识码:c 文章编号:1009-914x (2012)32- 0099 -01

1、真空热处理的优点

1.1 防止氧化作用,表面不氧化、不脱碳并有还原除锈作用,省去表面磨削加工工序;

1.2 真空脱气作用,使材料表面纯度提高,提高材料的疲劳强度,塑性和韧性,提高耐腐蚀性;

1.3 脱脂作用,除去残留油脂,提高产品质量;

1.4 处理工件无氢脆危险,防止钛和难熔金属表面脆化;

1.5 真空加热受热均匀,内外温差小,热应力小;真空炉的设计结构使工件无剧烈转移动作,因而不会因外力作用变形;

1.6 耗电少,能量消耗仅为常规热处理炉的50%左右,节约生产成本;

1.7 操作安全,自动化程度高,工作环境好,无污染无公害;

2、真空热处理炉(回火炉)的特点

2、1 严格的真空密封:众所周知,金属零件进行真空热处理均在密闭的真空炉内进行,因此,获得和维持炉子原定的漏气率,保证

真空炉的工作真空度,对确保零件真空热处理的质量有着非常重要的意义。

所以真空热处理炉的一个关键问题,就是要有可靠的真空密封结构。

为了保证真空炉的真空性能,在真空热处理炉结构设计中必须遵循一个基本原则,就是炉体要采用气密焊接,同时在炉体上尽量少开或者不开孔,少采用或者避免采用动密封结构,以尽量减少真空泄漏的机会。

安装在真空炉体上的部件、附件等如水冷电极、热电偶导出装置也都必须设计密封结构。

2、2大部分加热与隔热材料只能在真空状态下使用:真空热处理炉的加热与隔热衬料是在真空与高温下工作的,因而对这些材料提出了耐高温,蒸汽压低,辐射效果好,导热系数小等要求。

对抗氧化性能要求不高。

所以,真空热处理炉广泛地采用了钽、钨、钼和石墨等作加热与隔热构料。

这些材料在大气状态下极易氧化,因此,常规热处理炉是不能采用这些加热与隔热材料。

2、3水冷装置,真空热处理炉的炉壳、炉盖、电热元件,分别处置(水冷电极)、中间真空隔热门等部件,均在真空、受热状态下工作。

在这种极为不利的条件下工作,必须保证各部件的结构不变形、不损坏,真空密封圈不过热、不烧毁。

因此,各部件应该根据不同的情况设置水冷装置,以保证真空热处理炉能够正常运行并有足够的使用寿命。

2、4采用低电压大电流:在真空容器内,当真空空度为几托一

lxlo-1托的范围内时,真空容器内的通电导体在较高的电压下,会产生辉光放电现象。

在真空热处理炉内,严重的会产生弧光放电,

烧毁电热元件、隔热层等,造成重大事故和损失。

因此,真空热处理炉的电热元件的工作电压,一般都不超过80-100伏。

同时在电热元件结构设计时要采取有效措施,如尽量避免有尖端的部件,电极间的间距不能太小窄,以防止辉光放电或者弧光放电的发生。

2、5自动化程度高:真空热处理炉的自动化程度之所以较高,是因为金属工件的加热、冷却等操作,需要十几个甚至几十个动作来完成。

这些动作内在真空热处理炉内进行,操作人员无法接近。

同时,有些动作如加热保温结束后,金属工件进行淬火工序须六个动作并且要在15秒钟以内完成。

在这样迅速的条件来完成许多动作,是很容易造成操作人员的紧张而构成误操作。

因此,只有较高的自动化才能准确、及时按程序协调动。

真空炉处理钛合金时,不宜用氮气作为冷却气体,因为钛和氮在高温下反应,形成金黄色的氮化钛。

真空炉活动连接部分全部采用o 型橡胶圈密封连接,此部分均通水冷却。

工件在真空状态下淬火,应使用真空淬火油,此油具有较低的饱和蒸气压。

真空炉的保养应在真空或充纯氮状态下,避免平时不用时吸气,吸潮国内真空炉的压升率应不大于1.33pa/h ,国外某些企业的标准为0.67pa/h。

真空加热以辐射为主,工件在炉内应该保持间距。

升温过程中,工件及炉内材料会放气,使真空度下降。

真空回火、真空退火、真空固溶处理及真空时效的加热温度一般与常规处理时加热温度相同。

真空回火炉应该具有快冷装置。

冷却水的压力应该大于0.2mpa,流量应可调。

冷却气体:钢一般采用百分之99.995纯度的氮气,高温

合金采用百分之99.999的氮气或氩气,钛合金采用百分之99.995的氩气。

升温:放入工件后,一般先预抽至6.67pa时方可升温加热。

3、真空热处理炉的用途:

主要用于模具钢、高速钢、合金结构钢、轴承钢、弹性合金材料等的淬火(油淬及气淬)、回火、退火、渗碳、离子渗(碳、氮及金属等)、脱羟基和真空还原。

热处理炉主要分为vqg系列真空气淬炉、vog系列真空油气淬火炉、vtf系列真空回火炉、vaf系列真空退火炉等。

真空热处理炉分为卧式及立式炉两种,立式炉又分为上出料及下出料结构。

选择依据主要是处理的产品类型、形状或摆放方式确定。

发热组件的选择:真空热处理炉加热元件向工件的传热方式和普通电加热炉不同,以辐射传热为主。

我公司生产的真空热处理炉的加热组件主要有镍铬、高温钼、石墨及石墨带(板)。

镍铬主要应用在温度在1000℃以下的真空炉,高温钼应用在1600℃以下热处理炉,石墨及石墨带(板)可以应用在2300℃以下真空热处理炉。

发热组件的选择主要依据热处理温度、产品的物理及化学特性而确定。

隔热屏的选择:隔热屏是真空烧结炉加热室的主要组成部分,其主要作用是隔热、保温及减少热损失,同时也是固定加热器的结构基础。

因此,隔热屏结构形式及材料的选择,对真空炉的功率及性能(如真空度、放气率等)有很大的影响。

隔热屏基本上分为金属隔热屏和非金属隔热屏两类。

其结构形式分为全金属隔热屏、夹层式隔热屏、石墨毡隔热屏和混合毡隔热屏。

隔热屏的选

择主要依据温度、产品的物理及化学特性和真空度要求而确定。

4、 vog系列真空油淬气冷炉

该炉主要应用于模具钢、高速钢、合金结构钢、轴承钢、弹性合金材料等淬火。

也可用于不锈钢材料的高温钎焊、固溶;粉末材料的烧结和时效处理等。

该设备具有油淬/气淬功能,淬火应用范围较广;加热/淬火室各自独立,兼顾能耗和生产效率,优化设计的真空隔热插板阀和工件传送机构平稳可靠,维护方便。

参考文献:

1、雷声,热处理变形的控制.机械工程师.2008年5期.

2、王斌武,周晓艳.浅谈金属零件的设计、切削加工及热处理的关系,桂林航天工业高等专科学校学报,2006(4)。