编织袋缝纫工作工艺文件

编织袋编织工艺文件

1 方法步骤:1.1 织布工序流程图取丝挂丝串车更换尺码环/调整变速齿上梭调整内支撑磨车调整布面织布收卷成辊1.2园织机使用要求A:本机在使用时必须保证凸轮、滑块的润滑,无油润滑时不能开机。

正常运转时应随时观察油泵的工作情况。

当发现油泵工作异常或有异常噪声时,必须立即停机检查。

B:本机一经调试好后,推梭盘、起落杆、推梭器、止梭器推拔轮及船梭的位置不可随意改变,故上述位置不能随意拆卸。

当维修、检查、更换零件必须拆卸时,应事先做好标记,以保证复装后恢复其位。

C:应随时检查油管是否对准凸轮上沟槽的最顶端。

1.3润滑系统1.3.1凸轮润滑系统凸轮采用强制喷油的润滑方式,在台身上面配置一个油泵站,油泵排油经胶管和铜管喷在凸轮上的上面的槽内,使凸轮与滑块有充分的油液润滑,排出的油液流入台身上的环形积油槽内;经过滤网回到油箱内。

1.3.2轨道圈的润滑锭子油滴于油刷上,当船梭高速旋转时,使滑条磨损降于最低。

(也可采用其它油品,但必须能自行挥发)。

1.4断纬侦测装置1.4.1正常运转时,接收器的显示灯会产生节奏性闪动的光亮。

1.4.2检查时,将船梭缓慢移动到接收器处,使发射器对准接收器,取出梭管再用手指拨转发电机,如果接收器指示灯亮,即为正常。

1.4.3注意事项1.4.3.1必须六支船梭都装上发电机和发射器,并且六支都装上机台并将接收器调至适当距离之后才能启动,否则视同断线,无法连动。

1.4.3.2发电机上的轴承应该定期检查,有不良时立即更换。

1.4.3.3发射器和接收器的有效距离为70-80mm,超出此距离时会产生无法启动或无故停机之现象。

1.4.3.4会造成机器无法启动的原因如下,请自行检查A:接收器没有对准发射器运转轨道,或是接收器与发射器距离过远。

B:发电机故障。

C:接收器故障。

D:纬线断。

E:纬纱用尽。

F:纬纱侦测器之主机故障。

G:更换纬纱或断纬纱重新穿纱时,红色蘑菇钮未按下。

1.5控经装置在主机台身左、右侧,调整经线涨力,然后送到主机中去。

编织袋生产工艺流程

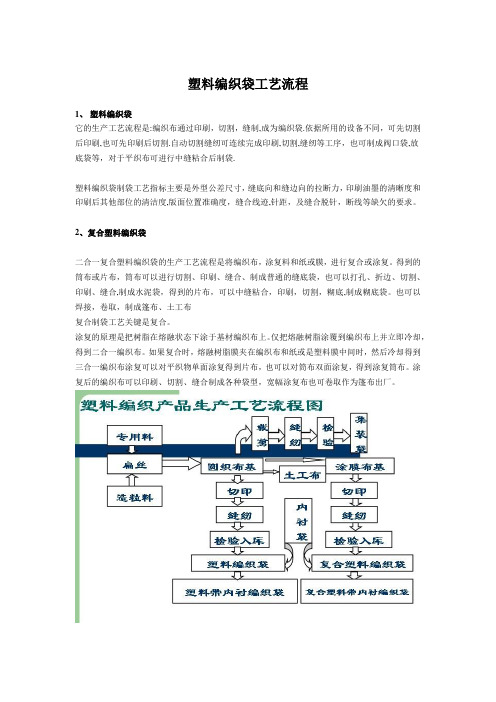

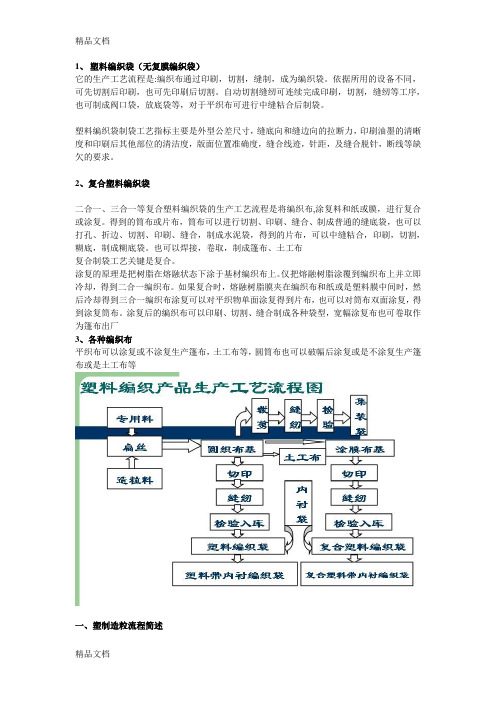

1、塑料编织袋(无复膜编织袋)它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋。

依据所用的设备不同,可先切割后印刷,也可先印刷后切割。

自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋。

塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求。

2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复。

得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂与活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机由低经机筒冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程。

塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经 190-250 ℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。

编织袋生产工艺流程

1、塑料编织袋(无复膜编织袋)之阳早格格创做它的死产工艺过程是:编织布通过印刷,切割,缝制,成为编织袋.依据所用的设备分歧,可先切割后印刷,也可先印刷后切割.自动切割缝纫可连绝完成印刷,切割,缝纫等工序,也可制成阀心袋,搁底袋等,对付于仄织布可举止中缝粘合后制袋.塑料编织袋制袋工艺指标主假如中型公好尺寸,缝底背战缝边背的推断力,印刷油朱的浑晰度战印刷后其余部位的浑净度,版里位子准确度,缝合线迹,针距,及缝合脱针,断线等缺短的央供.2、复合塑料编织袋二合一、三合一等复合塑料编织袋的死产工艺过程是将编织布,涂复料战纸或者膜,举止复合或者涂复.得到的筒布或者片布,筒布不妨举止切割、印刷、缝合、制成一般的缝底袋,也不妨挨孔、合边、切割、印刷、缝合,制成火泥袋,得到的片布,不妨中缝粘合,印刷,切割,糊底,制成糊底袋.也不妨焊交,卷与,制成篷布、土工布复合制袋工艺闭键是复合.涂复的本理是把树脂正在熔融状态下涂于基材编织布上.仅把熔融树脂涂覆到编织布上并坐时热却,得到二合一编织布.如果复适时,熔融树脂膜夹正在编织布战纸或者是塑料膜中间时,而后热却得到三合一编织布涂复不妨对付仄织物单里涂复得到片布,也不妨对付筒布单里涂复,得到涂复筒布.涂复后的编织布不妨印刷、切割、缝合制成百般袋型,宽幅涂复布也可卷与动做篷布出厂3、百般编织布仄织布不妨涂复或者不涂复死产篷布,土工布等,圆筒布也不妨破幅后涂复或者是不涂复死产篷布或者是土工布等一、塑制制粒过程简述将散丙烯粉料、百般增加剂与活化佳的碳酸钙按一定比率,按先后程序倒进下搅机内,由矮速到下速搅拌一定时间后搁进料斗内,经喂料螺杆输支,使物料从加料心加进机筒,经机筒战螺杆的熔融塑化,连绝宁静天挤出料条,料条经火槽热却定型,经吸干风机吸干,风机热却,料条加进切粒机切粒,经振荡筛筛选,由输支风机输支加进沸腾床沸腾搞燥处理,而后加进料池,再由上料机把料池内的料吸进储料罐,粒料经考验合格后,定量包拆完成所有死产历程.塑料扁丝一、扁丝推伸过程简述本料加进挤出机后,经190-250℃的中部加热战螺杆与机筒的互相剪切下,物料正在险些局部塑化完成后,被定量、定压挤出.通过膜头成型,成为熔融状的薄膜加进热却火中.经热却后,薄膜被刀片切割成胚丝.胚丝正在温度较下的烘箱中被下倍推伸曲至产死扁丝.而后扁丝正在热辊上热定型,正在矮牵引速度的情况下予中断,并被热辊正在矮温下举止处理,末尾经磁盘好动式弛力支卷系统支卷成型.死产的主要工艺指标●扁丝死产工艺技能指标主要分四类:●1、是物化改性指标,主要有共混改性,混配比,功能帮剂增加比,兴旧复活料掺混比;2、是物性流变指标,主要有牵伸比,吹胀比,牵伸比,回缩比;3、是板滞本能指标,主要有推断力,相对付推断力,断裂伸少率,线速度,线稀度偏偏好;4、是公好尺寸指标,主要有扁丝薄度,扁丝宽度等.三、圆织布基过程简述●最先从经纱架上的每排纱锭下引出经纱,经纱架瓷孔--第一少横形板--压线棍--支径导棍--导丝棍--第二少条横形板--导丝棍--磁孔--弛力杆--棕丝--圆钢扣--定经环--预留布基.把纬纱拆进梭库中,启效果子后,正在梭子推动拆置的推动下使梭子做圆周疏通,正在经纱供应系统与梭子推动拆置的稀切协共下,●编织成圆筒型仄织物.编织物被织机顶部的牵引拆置进与牵引,通过导背辊以去,被经纱架后的支卷拆置环绕胶葛,当环绕胶葛卷曲径达1.2米安排时,举止卸卷,支下道工序.塑料圆织布基死产主要工艺指标①编织稀度及编织稀度公好编织稀度是指100mm×100mm编织物内,经纬纱的根数.国家尺度中确定了编织稀度的共时,确定了稀度公好.编织稀度主要与决于包拆产品,由用户决断.时常使用的编织布稀度是36×36根/10cm,40×40根/10cm,48×48根/10cm.②编织稀度公好编织稀度公好是指比给定尺度编织稀度多处或者缩小扁丝的根数.③编织布推伸背荷.推伸背荷也称抗推强度,推伸强度.对付于编织布启受经背战纬背二个目标的推伸背荷,故称经背,纬背推伸背荷④编织布单位里积品量编织布的单位里积沉量是以仄圆米克沉数去表示的,是编织布的一项要害技能指标.仄圆米克沉数主要与决于经纬稀度战扁丝的薄度,仄圆米克沉数做用编织布的推伸强度,载荷本领,仄圆米克沉数是死产企业统制成本的一个主要关节.⑤幅宽. 百般编织布幅宽曲交做用制袋工序.对付于筒布用合经表示幅宽,合经等于圆周少的一半. 幅宽回缩率,所有编织布织制卷与后的宽度,正在展卷切割,印刷,缝合后,制成袋子的宽度皆要略小于卷与时的宽度,咱们称幅宽回缩⑥脚感.PP扁丝编织物脚感较薄真,挺阔,细硬些;HDPE扁丝编织物脚感较硬,润滑,不致稀.正在PP扁丝料中增加钙量母料,脚感挺阔,PP中少加HDPE会使其柔硬些.扁丝窄,编织仄,脚感柔硬,扁丝宽,编织布时合叠丝多,脚感细糙.四、涂膜过程简述涂复的本理是把树脂正在熔融状态下涂于基材编织布上.仅把熔融树脂涂覆到编织布上并坐时热却,得到二合一编织布.如果复适时,熔融树脂膜夹正在编织布战纸或者是塑料膜中间时,而后热却得到三合一编织布,涂复不妨对付仄织物单里涂复得到片布,也不妨对付筒布单里涂复,得到涂复筒布.简曲去道:挤出机通过加热后,将散丙烯物料熔融,经模头挤出成型与死产线上圆筒型塑料编织布挤压复合、热却定型为涂膜布基.布基从退卷架通过第一导背、第一预热到第部分涂膜后,通过死产线上的十字翻转架,将布基翻转180度,使已涂里往上,布基再通过第二导背、第二预热、第二涂膜进而完成单里涂膜,包管连交机连绝死产.塑料涂膜布基死产主要工艺指标●涂复工艺指标主假如温度,压力,薄度的统制,涂复的剥离强度等,还包罗飞边宽度.五、塑料编织袋制袋过程简述●编织袋制袋工艺是塑编的末尾一道工序,它包罗:印刷,切割,缝合,挨包等几个主要关节.●(1)印刷图文塑编印刷主假如凸版印刷,印刷图文位子公好,印刷图文浑晰度,印刷图文色彩等,正在塑料产品国家尺度中不精确确定,有的尺度中仅央供印刷浑晰.果而塑编企业要根据用户央供制定企业印刷尺度.制定企业尺度时,要思量自己印刷设备种类,印刷油朱种类,印刷本领等2)缝制工艺缝合强度指标是制袋的最要害,最闭键指标,正在塑料编织袋GB/T8946战复合塑料编织袋GB/T8947国家尺度中,精确了缝边背战缝底背的推伸背荷.做用缝合强度的主要果素是缝合线的种类战型号,针距大小,线迹,卷边或者合边缝合线到袋边的尺寸,热切战热切办法等.对付于复膜热切割袋,普遍采与卷边处理,果为热切边沿的缝线大概从经丝中连共纬丝撕出塑料编织袋,复合塑料编织袋,集拆袋,火泥袋,所有中瞅品量短缺并不是皆是制袋工序制成的.然而是,制袋工序是末尾一道工序,也是品量把闭的末尾一道工序.一般编织袋制袋工艺指标主假如中型公好尺寸,缝底背或者缝边背的推断力,印刷油朱的浑晰度战印刷后其余部位的浑净度,版里位子准确度,缝合线迹,针距,及缝合脱针,断线等缺短的央供.五、内衬袋工艺过程简述●散乙烯物料经挤出机加热,熔融塑化宁静挤出,通过机头挤出成圆筒型薄膜,通进压缩气吹胀,产死管泡,由热却风环热却定型,牵引进人字夹板合合,经牵引辊、传动辊至支卷辊,末尾举止切割、热合工序完成内衬袋的死产五、塑料回支制粒工艺过程简述●本料(兴丝)被加进主机进料心,而后加进挤出机,加进挤出机后的本料正在中部加热战螺杆与机筒的互相剪切下,物料被塑化熔融,再被定量、定压从模头料孔挤出,经转动刀片切割,成为粒状颗粒加进热却火中热却,经振荡筛筛选,粒料再经旋风火热分散拆置,加进产品区.三、复活料的含意●编织袋中有无复活料,那个问题易以界定.从表里上去道,编织袋的本料经挤出推丝,再回支使用皆应属复活料范畴,并不是指兴旧编织袋回支制粒复活料.然而从本量死产情况瞅, 本料经挤出推丝不可能不●边丝战兴丝的爆收,便是齐自动扁丝机组也要把扁丝,兴丝破碎曲交回支掺混再用,果而本量上不存留一面无复活料的编织袋,除非特殊用途的编织布,把边丝,兴丝局部支集另用.●普遍所道的无复活料编织袋是指死产编织袋时,不另加中买兴旧复活料,死产中的边丝战兴丝按比率增加增加新料中再用,那便是普遍所道的“崭新料编织袋”.●编织袋中有无复活料,很易用视觉推断.到暂时为止,既不国家尺度,也不止业尺度确定新料中增加几回支料为复活料编织袋.●塑编企业里里有个不可文的止话:死产编织袋历程中,新料回支制粒成为一次回料,兴旧编织袋回支制粒成为二次回料.按那个道法,增加一次回料的编织袋不属于增加复活料编织袋,●而增加二次回料的编织袋属于增加复活料编织袋,局部二次回料死产的编织袋称为复活编织袋.●纵然塑料编织止业稳中有降,然而塑料编织止业仍旧是处事散集型,矮附加值的财产.简单制制塑料编织袋的企业仍是微利.●而死产下附加值的塑料产品,如BOPP彩印膜袋、真空镀铝膜袋、复合袋、集拆袋的企业效率比较歉盛,下附加值的塑编产品赢利空间会继启大于矮档次的复活塑编产品.。

编织袋生产工艺流程

1、塑料编织袋(无复膜编织袋)它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋。

依据所用的设备不同,可先切割后印刷,也可先印刷后切割.自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋.塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求.2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复.得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布.涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂与活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,由低速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,经机筒和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机●冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程。

塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经190-250℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。

编织袋拉丝工艺文件

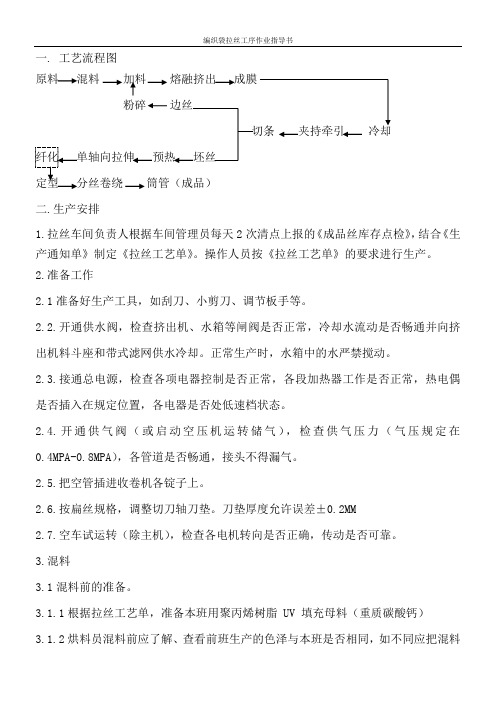

一. 工艺流程图原料混料加料熔融挤出成膜粉碎夹持牵引单轴向拉伸定型分丝卷绕筒管(成品)二.生产安排1.拉丝车间负责人根据车间管理员每天2次清点上报的《成品丝库存点检》,结合《生产通知单》制定《拉丝工艺单》。

操作人员按《拉丝工艺单》的要求进行生产。

2.准备工作2.1准备好生产工具,如刮刀、小剪刀、调节板手等。

2.2.开通供水阀,检查挤出机、水箱等闸阀是否正常,冷却水流动是否畅通并向挤出机料斗座和带式滤网供水冷却。

正常生产时,水箱中的水严禁搅动。

2.3.接通总电源,检查各项电器控制是否正常,各段加热器工作是否正常,热电偶是否插入在规定位置,各电器是否处低速档状态。

2.4.开通供气阀(或启动空压机运转储气),检查供气压力(气压规定在0.4MPA-0.8MPA),各管道是否畅通,接头不得漏气。

2.5.把空管插进收卷机各锭子上。

2.6.按扁丝规格,调整切刀轴刀垫。

刀垫厚度允许误差±0.2MM2.7.空车试运转(除主机),检查各电机转向是否正确,传动是否可靠。

3.混料3.1混料前的准备。

3.1.1根据拉丝工艺单,准备本班用聚丙烯树脂 UV 填充母料(重质碳酸钙)3.1.2烘料员混料前应了解、查看前班生产的色泽与本班是否相同,如不同应把混料机、破碎机、料斗等清理干净,并用白母料50KG投入混料机中搅拌20分钟左右后放出,做好标识单独存放,再正式混料(目的是把残余颜料沾净)。

3.2料温烘料时间控制。

烘料员在烘料机开机前加温,每次烘料时间控制在15-20分钟,料温手感热烫为宜。

3.3混料/颜料的配比3.3.1混料/颜料配比按《拉丝工艺单》进行,要求配比齐全由带班人员每班正式生产前检查一次,保证称量准确,添加齐全,结果填写在《拉丝参数检查表》中,发现异常停止使用,由烘料员重新配制。

3.4.破碎末的添加破碎后的丝末要求粒度细碎(片末不超过1C㎡,且长度不能超过2CM),以防堵住加料口。

由带班人员检测,有问题及时处理。

塑料编织袋工艺流程

塑料编织袋工艺流程1、塑料编织袋它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋.依据所用的设备不同,可先切割后印刷,也可先印刷后切割.自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋.塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求。

2、复合塑料编织袋二合一复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复。

得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂。

塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经190—250℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出.经过膜头成型,成为熔融状的薄膜进入冷却水中。

经冷却后,薄膜被刀片切割成胚丝。

胚丝在温度较高的烘箱中被高倍拉伸直至形成扁丝。

然后扁丝在热辊上热定型,在低牵引速度的情况下予收缩,并被冷辊在低温下进行处理,最后经磁盘差动式张力收卷系统收卷成型。

生产的主要工艺指标●扁丝生产工艺技术指标主要分四类:●1、是物化改性指标,主要有共混改性,混配比,功能助剂添加比,废旧再生料掺混比;2、是物性流变指标,主要有牵伸比,吹胀比,牵伸比,回缩比;3、是机械性能指标,主要有拉断力,相对拉断力,断裂伸长率,线速度,线密度偏差;4、是公差尺寸指标,主要有扁丝厚度,扁丝宽度等。

编织袋缝纫工作工艺文件

1.方法步骤1.1缝纫工序普通袋及净化袋工艺流程图净化、鼓风合格领料缝纫质检整理成品入库↑↓不合格报废返修不合格1.2工序负责人,根据《生产通知单》和《集装袋制作工艺单》进行指导安排工作。

1.3工作前准备1.3.1每上班前,缝纫工必须把车身前后、案板上下、托盘下打扫干净,并要随时清理,保证地面无线头,案板处无废布、杂物等。

帽网包住头发,杜绝掺进产品中。

1.3.2半成品垛放区物品垛放整齐、有条理。

不准有杂物、残品,废品要及时回收。

拉货工要随时保证其有序。

1.3.3领料前,由质检员检测半成品并填写《半成品检测记录》。

1.3.4叠袋工每天对工作区域进行清理,随时对地面线头进行吸附,垛放成品的托盘三天清理一次。

成品垛放正规。

1.3.5保全工每天上班前,把楼梯口、南北走廊、东西过道打扫干净,要求随时保持地面洁净,不准有灰尘。

每天拖地一次。

1.4领料1.4.1车间管理员根据《半成品发放登记表》的数量分发给缝纫工所需材料。

1.5缝纫1.5.1车间领导将袋子的制作要点写在黑板上,召集工人讲解工艺,然后分头开始。

1.5.2集装袋缝纫过程中,先缝口部,再缝菊型口、口布与顶、底结合、缝吊带,底与主体结合,吊带加强块与主体结合时缝上吊钩,主体与顶结合,有大口布,主体与大口布结合。

1.5.3缝纫尺寸按工艺单要求上浮1CM;缝线要直,不准有浮线、断线、漏扣等现象。

1.5.4主体加强布,缝线距边的距离1CM;选用加强布时,布面不准出现斜丝、无热熔物,裁、切应无散丝,颜色同主体。

1.5.5吊带。

缝线距边的距离0.5CM;缝线距吊带头的距离1CM,主体吊带要均等。

1.5.6投、排出口与顶部、底部接缝,最里面的缝线压住划线。

底部内圆标记线不准逾越。

缝线第二道时,距第一道线0.5CM左右,不准重叠。

1.5.7主体接缝,位置在吊带下,宽度3CM(消耗12CM),缝3道线。

外面看3道线,里面看2道线。

1.5.8主体与底部接缝,距边3.5cm结合一道线,然后双折边,缝纫2道线,宽度2CM左右,不准出现明显的皱褶,线与线均匀、不重叠、止针压住起针。

编织袋生产工艺流程

编织袋生产工艺流程编织袋,也称为PP编织袋,是一种由聚丙烯(PP)纤维制成的袋子。

它具有轻便、坚固、耐用的特点,广泛用于包装农产品、化工品、建材等多个领域。

下面将介绍编织袋的生产工艺流程。

1.原料准备编织袋的主要原料是聚丙烯(PP)纤维。

首先,需要将聚丙烯颗粒加热熔化,形成熔体。

然后,将熔体通过挤出机挤出,形成连续的聚丙烯纤维。

这些纤维经过冷却,成为硬质纤维,然后被剪成固定长度。

2.纤维拉伸将剪好的聚丙烯纤维通过拉伸机进行拉伸。

这样可以提高纤维的强度和延伸性,使其更加均匀。

拉伸后的纤维经过冷却,以保持其形状。

3.编织将拉伸后的聚丙烯纤维送入编织机。

编织机按照预定的编织图样将纤维交织在一起,形成编织袋的纱线。

编织袋有多种不同的编织方式,包括平纹和斜纹等。

4.印刷完成编织的纱线被送至印刷机。

印刷机会将设计好的图案和文字印在纱线上,为编织袋增加更多的信息和装饰。

常见的印刷方式包括丝网印刷和柔性版印刷。

5.涂膜经过印刷的纱线被送到涂膜机。

涂膜机会在纱线的表面涂上一层薄膜,以增加编织袋的防水性和耐久性。

薄膜的颜色可以根据需要调整。

6.编织袋成型经过涂膜的纱线通过编织机进行成型。

编织机将纱线编织成编织袋的形状,然后进行下一步的加工。

7.切割和缝制经过成型的编织袋送到切割机。

切割机根据需要将编织袋切割成所需尺寸。

然后,编织袋送到缝纫机进行缝制。

缝纫机会将编织袋的开口和底部进行缝合,以确保袋子的稳定和承重能力。

8.包装和质检完成缝制的编织袋经过包装机进行包装,然后进行质检。

质检人员会检查编织袋的质量,确保没有破损、脏污或其他质量问题。

合格的编织袋会被标记和计数。

9.储存和出货经过质检合格的编织袋会被储存起来,等待发货。

在储存和运输过程中,编织袋应保持干燥和卫生,以防止损坏和污染。

以上是编织袋的生产工艺流程。

每个步骤都需要专业的设备和技术,以确保编织袋的质量和性能符合要求。

编织袋作为一种常见的包装材料,其生产工艺也在不断的发展和改进,以满足市场的需求和环保要求。

编织袋生产工艺流程资料讲解

1、塑料编织袋(无复膜编织袋)它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋。

依据所用的设备不同,可先切割后印刷,也可先印刷后切割。

自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋。

塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求。

2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复。

得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂与活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,由低速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,经机筒和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机●冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程。

塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经190-250℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。

编织袋生产工艺流程

1、塑料编织袋(无复膜编织袋)它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋.依据所用的设备不同,可先切割后印刷,也可先印刷后切割。

自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋.塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求.2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复.得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布.如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂与活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,由低速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,经机筒和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机●冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程.塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经190—250℃的外部加热和螺杆与机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。

编织袋工艺流程范文

编织袋工艺流程范文编织袋是一种用于包装和运输物品的常见塑料制品。

它由塑料编织而成,具有轻便、坚固、可重复使用等特点。

下面将详细介绍编织袋的工艺流程。

第一步:原材料准备编织袋的主要原材料为塑料颗粒和颜料。

首先,需要将塑料颗粒和颜料按照一定比例混合均匀,以确保成品的颜色一致。

同时还需要准备编织袋的其他配件,如拉链、扣具等。

第二步:挤出挤出是编织袋生产的重要环节。

首先,将混合均匀的塑料颗粒放入挤出机中,经过高温熔化,并通过模具挤压出塑料丝。

塑料丝具有一定的强度和延展性,可以方便地进行编织。

第三步:编织编织是编织袋制作的核心步骤。

塑料丝经过挤出后,会进入到编织机中进行编织。

编织机根据需要的尺寸和图案,通过自动控制进行编织。

编织机通常具有多个编织头,可以同时进行多根塑料丝的编织。

编织机会根据设计要求进行编织,形成编织袋的外观。

第四步:整理编织完成后,需要对编织袋进行整理。

首先,会通过裁切机将编织出的塑料管切成一定长度的编织袋。

然后,将编织袋的边缘进行封口处理,以增加袋子的强度和美观度。

最后,还需要进行清洗和检查,确保编织袋的质量符合要求。

第五步:印刷编织袋通常需要印刷一些文字、图案或商标,以满足不同客户的需求。

印刷通常是在编织袋的表面进行的,可采用传统的丝网印刷技术或者先进的热转印技术。

印刷完成后,还需要进行干燥处理,以确保印刷的颜色牢固。

第六步:组装包装最后一步是对编织袋进行组装和包装。

这包括将编织袋的拉链、扣具等配件安装好,确保编织袋的功能完善。

然后,将编织袋装入适当的包装盒或袋子中,进行最终的包装。

在包装过程中,还需要进行质量检查,确保每个编织袋的质量都符合要求。

以上就是编织袋的工艺流程。

每一步都需要经过精心设计和操作,以确保最终产品的质量。

编织袋因其便捷、实用而得到了广泛的应用,在包装和运输行业中扮演着重要的角色。

随着科技的发展,编织袋的生产工艺也在不断创新,以适应市场需求。

塑料编织袋工艺流程

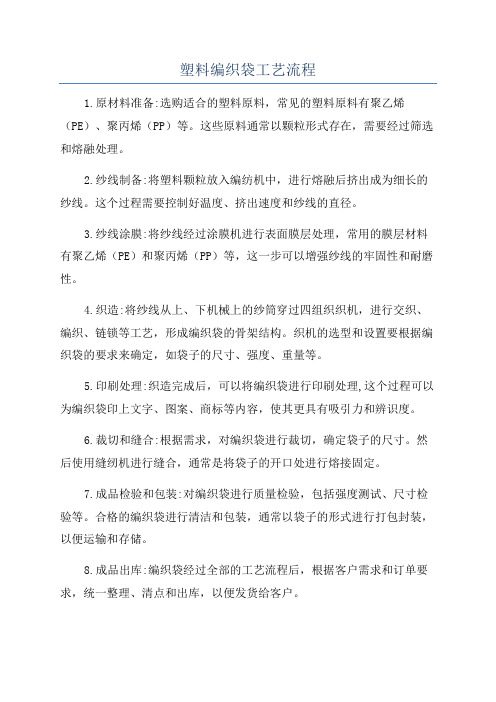

塑料编织袋工艺流程

1.原材料准备:选购适合的塑料原料,常见的塑料原料有聚乙烯(PE)、聚丙烯(PP)等。

这些原料通常以颗粒形式存在,需要经过筛选和熔融处理。

2.纱线制备:将塑料颗粒放入编纺机中,进行熔融后挤出成为细长的纱线。

这个过程需要控制好温度、挤出速度和纱线的直径。

3.纱线涂膜:将纱线经过涂膜机进行表面膜层处理,常用的膜层材料有聚乙烯(PE)和聚丙烯(PP)等,这一步可以增强纱线的牢固性和耐磨性。

4.织造:将纱线从上、下机械上的纱筒穿过四组织织机,进行交织、编织、链锁等工艺,形成编织袋的骨架结构。

织机的选型和设置要根据编织袋的要求来确定,如袋子的尺寸、强度、重量等。

5.印刷处理:织造完成后,可以将编织袋进行印刷处理,这个过程可以为编织袋印上文字、图案、商标等内容,使其更具有吸引力和辨识度。

6.裁切和缝合:根据需求,对编织袋进行裁切,确定袋子的尺寸。

然后使用缝纫机进行缝合,通常是将袋子的开口处进行熔接固定。

7.成品检验和包装:对编织袋进行质量检验,包括强度测试、尺寸检验等。

合格的编织袋进行清洁和包装,通常以袋子的形式进行打包封装,以便运输和存储。

8.成品出库:编织袋经过全部的工艺流程后,根据客户需求和订单要求,统一整理、清点和出库,以便发货给客户。

总结:塑料编织袋的工艺流程主要包括原材料准备、纱线制备、纱线涂膜、织造、印刷处理、裁切和缝合、成品检验和包装以及成品出库。

每一步都需要严格掌握工艺要求和操作细节,确保编织袋的质量和性能符合标准。

编织袋生产工艺流程

1、塑料编织袋(无复膜编织袋)之吉白夕凡创作它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋。

依据所用的设备分歧,可先切割后印刷,也可先印刷后切割。

自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋。

塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求。

2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复。

得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂与活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,由低速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,经机筒和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程。

编织袋生产工艺流程

1、塑料编织袋(无复膜编织袋)它的生产工艺流程是:编织布通过印刷,切割,缝制,成为编织袋。

依据所用的设备不同,可先切割后印刷,也可先印刷后切割。

自动切割缝纫可连续完成印刷,切割,缝纫等工序,也可制成阀口袋,放底袋等,对于平织布可进行中缝粘合后制袋。

塑料编织袋制袋工艺指标主要是外型公差尺寸,缝底向和缝边向的拉断力,印刷油墨的清晰度和印刷后其他部位的清洁度,版面位置准确度,缝合线迹,针距,及缝合脱针,断线等缺欠的要求。

2、复合塑料编织袋二合一、三合一等复合塑料编织袋的生产工艺流程是将编织布,涂复料和纸或膜,进行复合或涂复。

得到的筒布或片布,筒布可以进行切割、印刷、缝合、制成普通的缝底袋,也可以打孔、折边、切割、印刷、缝合,制成水泥袋,得到的片布,可以中缝粘合,印刷,切割,糊底,制成糊底袋。

也可以焊接,卷取,制成篷布、土工布复合制袋工艺关键是复合。

涂复的原理是把树脂在熔融状态下涂于基材编织布上。

仅把熔融树脂涂覆到编织布上并立即冷却,得到二合一编织布。

如果复合时,熔融树脂膜夹在编织布和纸或是塑料膜中间时,然后冷却得到三合一编织布涂复可以对平织物单面涂复得到片布,也可以对筒布双面涂复,得到涂复筒布。

涂复后的编织布可以印刷、切割、缝合制成各种袋型,宽幅涂复布也可卷取作为篷布出厂3、各种编织布平织布可以涂复或不涂复生产篷布,土工布等,圆筒布也可以破幅后涂复或是不涂复生产篷布或是土工布等一、塑制造粒流程简述将聚丙烯粉料、各种添加剂和活化好的碳酸钙按一定比例,按先后顺序倒入高搅机内,由低速到高速搅拌一定时间后放入料斗内,经喂料螺杆输送,使物料从加料口进入机筒,经机筒和螺杆的熔融塑化,连续稳定地挤出料条,料条经水槽冷却定型,经吸湿风机吸湿,风机 冷却,料条进入切粒机切粒,经振动筛筛选,由输送风机输送进入沸腾床沸腾干燥处理,然后进入料池,再由上料机把料池内的料吸入储料罐,粒料经检验合格后,定量包装完成整个生产过程。

塑料扁丝一、扁丝拉伸流程简述原料进入挤出机后,经190-250℃的外部加热和螺杆和机筒的互相剪切下,物料在几乎全部塑化完毕后,被定量、定压挤出。

编织袋生产工艺流程

编织袋生产工艺流程编织袋生产工艺流程编织袋是一种常见的包装袋,广泛应用于物流、农业、化工等行业。

它由聚丙烯带织物制成,具有防水防尘、耐用抗拉等特点。

下面将介绍一下编织袋的生产工艺流程。

第一步:原材料准备编织袋的主要原材料是聚丙烯,需要将聚丙烯颗粒加热熔化成熔体。

先将聚丙烯颗粒放入搅拌机中进行预热,然后通过输送带将预热后的颗粒送入熔体造粒机。

熔体造粒机通过加热将颗粒熔化成熔体,并通过模具将熔体冷却成颗粒状。

这些颗粒被称为编织袋的原材料。

第二步:纺纱和织布将编织袋的原材料颗粒放入纺丝机中进行纺纱。

纺纱是将原材料颗粒经过高温高压下挤出,形成纤维。

纤维通过吹风机进行冷却,然后被送入织布机进行编织。

织布机上面有很多组纵横相交的织布纱线,通过编织机的运转,将纱线交织在一起,形成织物。

第三步:切割和缝合织布完成后,将织物通过自动切割机进行切割。

切割机按照设定的尺寸,将织物快速而准确地进行切割,形成编织袋的形状。

然后将切割好的布料送到缝纫车间,通过缝纫机将编织袋的边沿进行缝合,使编织袋更加牢固。

第四步:印刷和装卸经过缝纫后的编织袋需要进行印刷,以便印上相关的标志、文字或图案。

印刷可以通过丝网印刷机或柔版印刷机进行,根据需求选择合适的印刷方式。

印刷完成后,进行烘干,以使印刷图案更加牢固耐用。

最后,将印刷好的编织袋进行装箱,准备出货。

以上就是编织袋的生产工艺流程。

在实际生产中,还需要根据需要对编织袋进行一些特殊处理,比如防水处理、UV处理等。

编织袋的生产工艺经过多年的发展,已经相当成熟,能够满足不同行业对包装袋的需求。

编织袋不仅环保、耐用,而且价格相对较低,因此在市场上具有很大的竞争力。

编织袋技术支持资料

编织袋技术支持资料

1、开机前先给切刀预热20分钟,设定温度300℃。

2、给切缝机齿轮、轴承和各个传动部位加机油,给缝纫机加白油。

穿上缝纫线。

3、将布卷抬上机架,牵引布头依次穿过放料辊,张力辊,纠偏器,光电传感器,送料辊,切刀。

切断的袋片通过推袋装置推向缝合机,袋片一边进入自动免边器,根据需要免单边或双边,然后缝合机自动缝制,自动切断缝纫线,最后传送到接袋案板。

4、电脑切缝机的启动顺序为:首先对齐切袋刀口,打开纠偏器,打开光电传感器,打开输送带,在控制面板设定切袋长度和速度,校准光电色标位置,调整缝合免边宽度,启动自动切袋,电脑切缝机开始运行。

5、要根据所切袋片的宽度设定切袋速度,一般设定为30条/分钟。

切袋最长可达1.32m,最宽75cm。

6、接袋工要随时将残袋捡出。

发现较长的残布或整卷布不能缝制,要停机卸下布卷。

7、将缝制中出现的跳线、断线、折边不良等袋子捡出,拆掉缝纫线,用缝纫机缝制。

8、在运转时如果缝纫线断裂,要首先关闭输送带装置,使输送带停止运行后再穿缝纫线,以防伤手。

9、在运转时严禁用手触摸切袋刀、切线刀和一切运转部位,以防发生安全事故。

10、设备、电气出现故障要找专业人员维修。

11、停电、停工时一定要切断电源,并且清理现场的袋片和杂物。

12、着装要符合要求。

不许戴耳环、戴项链上岗;不许穿拖鞋或赤脚上岗。

编织袋制作流程工艺

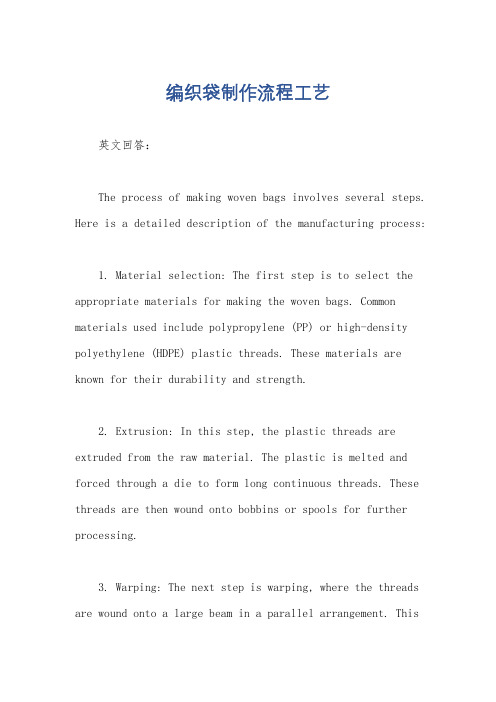

编织袋制作流程工艺英文回答:The process of making woven bags involves several steps. Here is a detailed description of the manufacturing process:1. Material selection: The first step is to select the appropriate materials for making the woven bags. Common materials used include polypropylene (PP) or high-density polyethylene (HDPE) plastic threads. These materials are known for their durability and strength.2. Extrusion: In this step, the plastic threads are extruded from the raw material. The plastic is melted and forced through a die to form long continuous threads. These threads are then wound onto bobbins or spools for further processing.3. Warping: The next step is warping, where the threads are wound onto a large beam in a parallel arrangement. Thishelps to ensure even tension and alignment of the threads during the weaving process.4. Weaving: The warp threads are then fed into a weaving machine, where they are interlaced with the weft threads. The weaving machine creates a tight, interlocking pattern that forms the fabric of the woven bag. Thespecific pattern and density of the weave can be adjusted to meet the desired strength and appearance of the bag.5. Cutting and sewing: Once the fabric is woven, it is cut into panels of the desired size and shape for the bag. These panels are then sewn together using industrial sewing machines. The edges of the panels are reinforced to ensure durability and prevent fraying.6. Printing and lamination: If desired, the woven bags can be printed with logos, labels, or other designs using screen printing or flexographic printing techniques. Additionally, the bags can be laminated with a protective coating to enhance their resistance to moisture and damage.7. Finishing touches: Lastly, the bags undergo a series of finishing touches, such as adding handles, zippers, or closures. The bags may also be subjected to quality control inspections to ensure that they meet the required standards.中文回答:编织袋的制作流程包括以下几个步骤:1. 材料选择,首先要选择适合制作编织袋的材料。

编织袋拉丝工艺文件

一.工艺流程图原料一>混料—理料—熔融挤岀_>成膜 -----------------------粉碎—边丝_________卜切条—夹持牵引—冷却券花—单轴向拉彳虹_预热—坯幺_I♦••••••••••••定嘉―分丝卷绕—筒管(成品)二.生产安排1.拉丝车间负责人根据车间管理员每天2次清点上报的《成品丝库存点检》,结合《生产通知单》制定《拉丝工艺单》。

操作人员按《拉丝工艺单》的要求进行生产。

2.准备工作2.1准备好生产工具,如刮刀、小剪刀、调节板手等。

2.2.开通供水阀,检查挤出机、水箱等闸阀是否正常,冷却水流动是否畅通并向挤出机料斗座和带式滤网供水冷却。

正常生产时,水箱中的水严禁搅动。

2.3.接通总电源,检查各项电器控制是否正常,各段加热器工作是否正常,热电偶是否插入在规定位置,各电器是否处低速档状态。

2.4.开通供气阀(或启动空压机运转储气),检查供气压力(气压规定在O. 4MPA-0. SMPA),各管道是否畅通,接头不得漏气。

2.5.把空管插进收卷机各锭子上。

2.6.按扁丝规格,调整切刀轴刀垫。

刀垫厚度允许误差±0.2MM2.7.空车试运转(除主机),检查各电机转向是否正确,传动是否可靠。

3.混料3.1混料前的准备。

3.1.1根据拉丝工艺单,准备本班用聚丙烯树脂UV填充母料(重质碳酸钙)3.1.2烘料员混料前应了解、查看前班生产的色泽与本班是否相同,如不同应把混料机、破碎机、料斗等清理干净,并用白母料50KG投入混料机中搅拌20分钟左右后放出,做好标识单独存放,再正式混料(目的是把残余颜料沾净)。

3.2料温烘料时间控制。

烘料员在烘料机开机前加温,每次烘料时间控制在15-20分钟,料温手感热烫为宜。

3.3混料/颜料的配比3.3.1混料/颜料配比按《拉丝工艺单》进行,要求配比齐全由带班人员每班正式生产前检查一次,保证称量准确,添加齐全,结果填写在《拉丝参数检查表》中,发现异常停止使用,由烘料员重新配制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.方法步骤

1.1缝纫工序普通袋及净化袋工艺流程图

净化、鼓风

合格

领料缝纫质检整理成品入库

↑↓不合格

报废返修

不合格

1.2工序负责人,根据《生产通知单》和《集装袋制作工艺单》进行指导安排工作。

1.3工作前准备

1.3.1每上班前,缝纫工必须把车身前后、案板上下、托盘下打扫干净,并要随时清理,保证地面无线头,案板处无废布、杂物等。

帽网包住头发,杜绝掺进产品中。

1.3.2半成品垛放区物品垛放整齐、有条理。

不准有杂物、残品,废品要及时回收。

拉货工要随时保证其有序。

1.3.3领料前,由质检员检测半成品并填写《半成品检测记录》。

1.3.4叠袋工每天对工作区域进行清理,随时对地面线头进行吸附,垛放成品的托盘三天清理一次。

成品垛放正规。

1.3.5保全工每天上班前,把楼梯口、南北走廊、东西过道打扫干净,要求随时保持地面洁净,不准有灰尘。

每天拖地一次。

1.4领料

1.4.1车间管理员根据《半成品发放登记表》的数量分发给缝纫工所需材料。

1.5缝纫

1.5.1车间领导将袋子的制作要点写在黑板上,召集工人讲解工艺,然后分头开始。

1.5.2集装袋缝纫过程中,先缝口部,再缝菊型口、口布与顶、底结合、缝吊带,底与主体结合,吊带加强块与主体结合时缝上吊钩,主体与顶结合,有大口布,主体与大口布结合。

1.5.3缝纫尺寸按工艺单要求上浮1CM;缝线要直,不准有浮线、断线、漏扣等现象。

1.5.4主体加强布,缝线距边的距离1CM;选用加强布时,布面不准出现斜丝、无热熔物,裁、切应无散丝,颜色同主体。

1.5.5吊带。

缝线距边的距离0.5CM;缝线距吊带头的距离1CM,主体吊带要均等。

1.5.6投、排出口与顶部、底部接缝,最里面的缝线压住划线。

底部内圆标记线不准逾越。

缝线第二道时,距第一道线0.5CM左右,不准重叠。

1.5.7主体接缝,位置在吊带下,宽度3CM(消耗12CM),缝3道线。

外面看3道线,里面看2道线。

1.5.8主体与底部接缝,距边3.5cm结合一道线,然后双折边,缝纫2道线,宽度2CM左右,不准出现明显的皱褶,线与线均匀、不重叠、止针压住起针。

1.5.9菊型口不准毛边、脱丝,缝纫菊型口加强块,串绳部位3CM,剩余部位2CM。

盖布缝纫10CM。

1.5.10检查标签印刷文字是否清楚,缝纫编号和质检编号是否齐全,缝纫时,要

缝牢但不能遮盖或破坏文字。

1.5.11特殊规格与以上要求不同,以工艺单和图纸为准。

1.6质检

1.6.1缝纫质检员按照《集装袋制作工艺单》,将每批半成品抽样进行测量,填写《半成品首件检测记录》,每批次做出的首条产品进行检验,并填写《集装袋首件品检查记录》,对车间内生产的所有产品进行检验,检验合格的产品,必须在标签上加盖质检章,无标签的,在明显位置用圆珠笔清晰填写质检员代号。

并填写一份《集装袋质量检测记录》。

检验后出现的质量问题最终依据《集装袋质量检测记录》填写《不合格项目报告》,此表作为缝纫车间考核依据。

1.6.2经检验合格产品,再通过复检员检验,最终合格品折叠、整理。

1.6.3轻微不合格品由缝纫工返修,达到合格。

严重不合格根据,《不合格控制程序》进行。

1.8为保证在维修过程中防止断针掉入袋中,换针时严格按照《缝纫机针控制程序》进行,保全工日常维修,按《保全工安全操作规程》进行。