裂纹apdl

ANSYS基础教程—APDL基础

ANSYS基础教程—APDL基础ANSYS是一款强大的工程仿真软件,它提供了多种分析工具和模块,可以用于各种领域的工程仿真,如结构力学、流体力学、热传导等。

在ANSYS中,APDL(ANSYS Parametric Design Language)是一种用于命令方式建模和分析的语言。

本文将介绍APDL的基础知识和使用方法。

APDL是一种类似于编程语言的命令语言,用于定义模型、应用加载和边界条件、运行分析和处理结果。

它与ANSYS Workbench相比,更加灵活和强大,适用于更复杂的分析和定制需求。

APDL使用文本方式输入,命令间采用逐行执行的方式。

首先,我们需要了解APDL的基本命令。

APDL命令由一个关键字和一些参数组成,关键字指定所需要执行的操作,而参数则提供了操作所需要的具体信息。

例如,使用KEYOPT命令可以设置单元选项,语法为KEYOPT,KEY,NUM,其中KEY是要设置的选项,NUM是要设置的数值。

另外,APDL还提供了大量的预定义变量和函数,可以为模型和分析提供更多的灵活性。

其次,我们需要了解APDL的建模步骤。

建模步骤通常包括几个主要的操作,如几何建模、网格划分、材料定义、加载和边界条件定义等。

几何建模可以使用APDL的几何命令来创建几何实体,如线段、圆、方框等。

网格划分可以使用APDL的划分命令,如DIVIDE、MESH等来生成网格。

材料定义可以使用APDL的材料命令来定义材料属性,如密度、弹性模量等。

加载和边界条件定义可以使用APDL的边界条件命令来设置载荷和约束条件。

最后,我们需要了解如何运行模型分析和处理结果。

在APDL中,可以使用SOLVE命令来运行模型分析,语法为SOLVE,SOLVEID,其中SOLVEID是分析的编号。

在进行分析之前,需要保证模型的几何、网格、材料定义和加载边界条件正确无误。

分析完成后,可以使用APDL的后处理命令来处理结果,如输出节点和单元的位移、应力等信息。

潜艇锥柱典型节点表面裂纹扩展数值模拟

潜艇锥柱典型节点表面裂纹扩展数值模拟张可成;罗广恩;李良碧【摘要】Cone-cylinder parts is the hot spots of fatigue damage of submarine. In this paper, typical joints at the cone-cylinder parts of submarine are chosen as the research object. Basing on the theory of fracture mechanics, the typical welding joints of cone-cylinder hull structure is studied by ansys software developed in APDL language. The propagation process of the surface crack under alternating loads are simulated. Comparing with the experimental results, the result shows that this method can simulate the fatigue expansion of the surface crack excellently.%锥柱结合处是潜艇结构疲劳破坏的热点区域.本文以潜艇锥柱结合壳结构典型节点为研究对象,以断裂力学为理论基础,使用APDL语言对ANSYS软件进行2次开发,分析潜艇耐压壳结构典型节点表面裂纹在交变载荷作用下的扩展过程,并与试验结果进行对比,结果表明本方法可较好地模拟表面裂纹的疲劳扩展.【期刊名称】《舰船科学技术》【年(卷),期】2012(034)003【总页数】6页(P9-13,44)【关键词】潜艇;裂纹扩展;应力强度因子;表面裂纹【作者】张可成;罗广恩;李良碧【作者单位】江苏科技大学船舶与海洋工程学院,江苏镇江212003;江苏科技大学船舶与海洋工程学院,江苏镇江212003;中国船舶科学研究中心,江苏无锡214082;江苏科技大学船舶与海洋工程学院,江苏镇江212003;江苏现代造船技术有限公司,江苏镇江212003【正文语种】中文【中图分类】U661.43锥柱结合壳是潜艇耐压结构广泛采用的结构形式,由于其形状有突变,在静水压力下容易产生大的局部应力,随着潜艇的上浮和下潜,将会发生疲劳破坏,因此锥柱结合处是潜艇疲劳的热点区域[1]。

汽车变速器齿轮的强度分析【毕业作品】

汽车变速器齿轮的强度分析摘要:随着汽车技术的不断提高,对变速器结构强度的要求越来越高,作为变速器关键部件的齿轮,工作环境恶劣,易损坏。

齿轮的质量关系着变速器能否平稳高效运转。

齿轮强度分析,是齿轮承载能力、振动、噪声、齿形优化等研究的基础。

变速器齿轮常见损坏形式有接触疲劳引起的齿面点蚀和弯曲疲劳引起的轮齿折断。

为判断是否发生损坏,需进行齿轮接触强度和弯曲强度分析。

运用经典方法分析齿轮强度,需要计算的系数很多,计算过程繁琐。

因此,有必要对其分析过程进行规范化总结归纳,并开发出带有专业特点的齿轮强度分析模块,使用户只需输入一些参数,按照一定的流程操作,即可完成齿轮强度分析。

变速器齿轮接触和弯曲问题的有限元分析,是齿轮结构设计与优化的有效手段。

建立有效的有限元分析模型,准确求解齿轮的应力与变形有重要意义。

运用有限元法进行齿轮接触和弯曲问题仿真,在接触刚度、网格划分方法、网格疏密控制、载荷作用位置等方面还存在一些问题,有必要对其进行深入研究。

目前,有限元软件中尚没有专门的齿轮应力建模与仿真模块,实现齿轮应力有限元分析模块的二次开发,可以提高工作效率,缩短设计周期。

关键词:变速器齿轮,接触强度,弯曲强度Auto ransmission gear strength analysisAbstract:With the continuous improvement of automotive technology,the demand of the transmission structural strength has become more and more increasingly.As a key component of the transmission,the working conditions of gears are poor and the gears are easy to damage.The quality of gears decides whether the transmission can operate smoothly and efficiently or not.The analysis of gear strength is the basis for the research of the gears carrying capacity,vibration,noise,profile optimization.The common forms of damage are tooth surface pitting caused by contact and tooth broken caused by bending fatigue.As to determine whether the damage occurred,the gear contact and bending strength need to ing classical method to calculate gear strength, many factors need to calculate,the process is very trouble.It is necessary to normalize and summarize the analysis process,and to develop the gear strength analysis professional module.The complete gear strength can be finished the certain input parameters are only provided.The finite element analysis of transmission gear contact and bending is an effective means of gear structural design and optimization.To establish the efficient and precise analysis of the gear contact and bending stress,there are some problems in the contact rigidity,mesh method,mesh density control,load lines.It is necessary to conduct in-depth study.There are so many gear pairs in transmission that it is difficult to analyze and calculate.At present, there is no application software having special module for gear stress simulation analysis.To develop professional modules of parametric modeling and simulation for gear stress analysis can greatly improve efficiency and shorten the design cycle.目录1绪论------------------------------------------------------------------ 1 1.1变速器齿轮强度分析的研究背景---------------------------------------- 1 1.1.1变速器齿轮失效形式------------------------------------------------ 1 1.1.2变速器齿轮强度分析方法-------------------------------------------- 1 1.2变速器齿轮强度分析与评价的研究现状---------------------------------- 2 1.2.1变速器齿轮强度分析的经典方法-------------------------------------- 2 1.2.2变速器齿轮强度分析的有限元法-------------------------------------- 3 1.2.3变速器齿轮强度评价方法-------------------------------------------- 4 1.3有限元软件ANSYS概述------------------------------------------------ 5 1.3.1 ANSYS简介-------------------------------------------------------- 5 1.3.2 ANSYS内部语言简介------------------------------------------------ 5 1.3.3 ANSYS二次开发功能------------------------------------------------ 5 1.4本文主要研究工作---------------------------------------------------- 6 2齿轮强度经典分析方法-------------------------------------------------- 7 2.1齿轮接触应力和齿根应力分析的经典方法-------------------------------- 7 2.1.1齿轮接触应力分析经典方法------------------------------------------ 7 2.1.2齿根应力分析经典方法---------------------------------------------- 7 2.2齿轮许用接触应力分析经典方法---------------------------------------- 8 2.2.1齿轮许用接触应力-------------------------------------------------- 8 2. 2. 2接触寿命系数---------------------------------------------------- 9 2.2.3润滑剂系数------------------------------------------------------- 10 2.2.4速度系数--------------------------------------------------------- 10 2.2.5粗糙度系数------------------------------------------------------- 11 2.2.6工作硬化系数----------------------------------------------------- 11 2.2.7接触尺寸系数----------------------------------------------------- 12 2.3齿轮许用齿根应力分析经典方法--------------------------------------- 12 2.3.1齿轮许用齿根应力------------------------------------------------- 122.3.2弯曲寿命系数----------------------------------------------------- 12 2.3.3相对齿根圆角敏感系数--------------------------------------------- 14 2.3.4相对齿根表面状况系数--------------------------------------------- 15 2.3.5弯曲尺寸系数----------------------------------------------------- 16 2.4本章小结----------------------------------------------------------- 16 3齿轮应力分析有限元法------------------------------------------------- 16 3.1面-面接触有限元分析关键问题---------------------------------------- 17 3.1.1接触面和目标面确定----------------------------------------------- 17 3.1.2单元类型选择----------------------------------------------------- 17 3.1.3接触协调条件----------------------------------------------------- 19 3.2斜齿轮接触应力分析有限元法----------------------------------------- 20 3.2.1单元属性定义----------------------------------------------------- 20 3.2.2网格划分方法研究与应用------------------------------------------- 21 3.2.3接触单元和目标单元生成------------------------------------------- 25 3.2.4接触应力求解与结果分析------------------------------------------- 26 3.2.5接触应力仿真影响因素分析----------------------------------------- 27 3.3斜齿轮弯曲应力分析有限元法----------------------------------------- 30 3.3.2整体单元尺寸对仿真影响分析--------------------------------------- 32 3.3.3线网格细化对仿真影响分析----------------------------------------- 34 3.3.4面网格细化对仿真影响分析----------------------------------------- 37 3.3.5网格划分控制确定------------------------------------------------- 42 3.3.6不同载荷作用位置对仿真影响分析----------------------------------- 43 3.4本章小结-------------------------------------------- 错误!未定义书签。

apdl 热-结构 -回复

apdl 热-结构-回复APDL(ANSYS Parametric Design Language)是ANSYS有限元分析软件中的一种编程语言,是一种针对有限元分析任务进行自定义建模和分析的强大工具。

在热结构分析中,APDL可以用于定义材料属性、边界条件、加载和网格划分等,从而实现对热结构系统的建模和求解。

在进行APDL热结构分析之前,我们需要对待分析系统有一个全面的了解,并确定所需的输入参数。

接下来,我将一步一步地回答关于APDL 热结构的相关问题。

1. 如何定义材料属性?在APDL中,可以使用MAT命令来定义材料属性,其中包括材料的密度、热导率、热膨胀系数等。

例如,使用MAT命令定义一个热导率为0.5和线膨胀系数为0.3的材料:MAT,1MP,EX,2.1e6MP,PRXY,0.32. 如何创建几何模型?APDL提供了几何建模工具,可以通过点、线、曲线、体等基本几何实体进行建模。

可以使用*DIM命令定义几何实体的尺寸和位置,使用*NODE命令定义节点的位置,使用*ELEM命令定义单元的连接关系。

例如,使用*NODE命令定义一个位于(0,0,0)处的节点:*NODE1,0,0,03. 如何划分网格?APDL提供了多种网格划分方法,如正交网格划分、自适应网格划分等。

可以使用*GRID划分命令进行网格划分,可以通过设置参数来控制网格的密度。

例如,使用*GRID命令划分一条长度为10的线段为10个等距节点:*GRID,1,0,0,0*GRID,2,1,0,0,104. 如何定义边界条件和加载?可以使用*BOUNDARY定义边界条件,如温度边界条件、位移边界条件等。

可以使用*DLOAD定义加载,如施加的力或压力。

例如,使用*BOUNDARY命令定义节点1的温度为100:*BOUNDARY1,1,1,1005. 如何设置求解控制?可以使用*SOLVE命令设置求解控制参数,如收敛精度、最大迭代次数等。

可以使用*SOLVE命令启动求解器进行求解。

基于APDL的ANSYS网格划分及应用

刘丽贤,马国鹭,赵登峰:基于APDL的ANSYS网格划分及应用拳DIM,LA,ARRAY,8,51将实体所属线号放入LA二维数组中’kSET,LA(1,1),15,16,4,3,19,54,24,521给二维LA数组赋值水SET,LA(1,5),2,1,5,6,12,8,7,11木DIM,LB,ARRAY,51将对不同线段划分的段数放入LB一维数组中LB(1)=20,30,10,20,40堆DO,AB,l,51用双重循环按照设定的段数划分实体所属线木DO,C。

1,8LESIZE,LA(C,AB),,,LB(AB),,,,,l!调用线号数组LA并通过调用段数数组LB对其设置划分的段数拳ENDDO!结束嵌套循环木ENDDO!结束外部循环木DIM,LD,ARRAY,9,2LD(1,1)=1,13,24,4,9,7,16,10,141将要被划分网格的实体编号按照一定顺序放入二维数组LD中LD(1,2)=2,26,21,27,25,23,22,15,17,kDO,LLD,l,21用双重循环划分实体MAT.LID!给被划分的实体赋材料属性REAL。

LED!给被划分的实体赋实常数MSHAPE.0.2DMSHKEY,1,IcDO。

U正,1,9ASEL,S,LD(LLE,LED)!调用LD数组选中将被划分的实体AMESH,LD(UJE,LLD)!调用LD数组选中划分的实体宰ENDDO!结束嵌套循环木ENDDO!结束外部循环以上是对该型电视机的CRT网格划分的命令流,以相同方式划分电视机壳体肋板和前后外壳等部件。

APDL划分网格b自由划分f。

g梧图2实体模型网格划分图2是用APDL通过以上方式和自由划分网格对长虹SF21366型电视机的实体模型的网格划分。

由单元信息表1可反映出通过APDL划分的电视机有限元模型的网格质量较好。

表1单元信息对比表3结论ANSYS软件经过几十年的发展,日趋成熟。

它不但具有良好的数据库管理和强大的前后处理功能,而且还时刻追踪先进的计算方法和计算机技术,不断提高分析精度和扩展自身的开放性,并提供良好的二次开发功能。

7050铝合金Ⅰ-Ⅱ复合型疲劳裂纹研究

doi: 10.11857/j.issn.1674-5124.20200300807050铝合金Ⅰ-Ⅱ复合型疲劳裂纹研究王连庆1, 可 进2,3, 王红缨1(1. 北京科技大学 新金属材料国家重点实验室,北京 100083; 2. 北京科技大学数理学院,北京 100083;3. 中建三局工程设计有限公司,湖北 武汉 430000)摘 要: 为研究7050铝合金在Ⅰ-Ⅱ型复合加载下疲劳裂纹扩展规律,在Amsler HFP5000高频试验机上利用Richard 加载装置,完成紧凑拉剪(CTS )试样疲劳裂纹扩展试验,利用有限元对Ⅰ-Ⅱ复合型裂纹进行数值模拟,采用APDL 命令流计算不同裂纹长度的应力强度因子,并引入最大周向应力准则计算裂纹扩展角,用有限元计算等效应力强度因子,并绘制不同加载角下的疲劳裂纹扩展速率曲线,在扫描电镜下观察裂纹扩展断口,分析断口形貌。

研究结果表明:有限元数值模拟预测Ⅰ-Ⅱ复合型裂纹扩展角与试验值基本一致;引入当量应力强度因子后不同加载角下的I-Ⅱ型裂纹扩展速率曲线与Ⅰ裂纹的曲线基本重合;扫描电镜下疲劳断口为准解理断裂,断口的粗糙度与加载角有关,加载角越小,断口表面越粗糙。

关键词: Ⅰ-Ⅱ复合加载; 裂纹扩展路径; 裂纹扩展速率; 断口形貌中图分类号: O346.1文献标志码: A文章编号: 1674–5124(2021)01–0139–08Investigation on mixed mode Ⅰ-Ⅱ fatigue crack of 7050 aluminum alloyWANG Lianqing 1, KE Jin 2,3, WANG Hongying 1(1. The State Key Lab for Advanced Metals & Materials, University of Science and Technology Beijing, Beijing 100083, China; 2. School of Mathematics and Physics, University of Science and Technology Beijing, Beijing 100083, China; 3. China Construction Third Bureau Engineering Design Co., Ltd., Wuhan 430000, China)Abstract : In order to investigate the fatigue crack growth of 7050 aluminum alloy under mixed mode Ⅰ-Ⅱloading, the fatigue tests of crack propagation were carried out on Amsler HFP5000 machine by using CTS test specimens and the Richard loading device. The numerical simulation of mixed mode Ⅰ-Ⅱ fatigue crack was carried out by using the finite element method, the stress intensity factor of different crack length was calculated by using APDL command flow, the crack growth angle was calculated by using the maximum hoop stress criterion, and the curves of fatigue crack growth were drawn. The fracture surface was observed by using SEM, and the fracture morphology was analyzed. It was found that the crack growth angle under mixed mode Ⅰ-Ⅱ loading calculated by using FEM numerical simulation is basically consistent with the experimental value. The curves of crack growth rate under different loading angles are basically coincident with that of type Ⅰ crack after introducing the equivalent stress intensity factor. The fatigue fracture is quasi-cleavage fracture under SEM, the roughness of fracture is related to the loading angle, and the smaller the loading angle is, the收稿日期: 2020-03-18;收到修改稿日期: 2020-06-24基金项目: 国家自然科学基金委大科学装置联合基金培育项目(U2032121)作者简介: 王连庆(1967-),男,黑龙江安达市人,高级工程师,博士,主要从事材料疲劳断裂测试与研究。

激光焊接裂纹形成动态过程 -回复

激光焊接裂纹形成动态过程-回复激光焊接是一种利用激光束对金属材料进行加热并使其熔化的高能过程,广泛应用于航空航天、汽车制造、电子设备和医疗器械等领域。

然而,长期以来,激光焊接过程中出现的焊缝裂纹问题一直困扰着焊接工程师。

本文将以"激光焊接裂纹形成动态过程"为主题,详细阐述激光焊接中裂纹形成的原因以及其动态过程。

首先,激光焊接过程中裂纹形成的原因有很多。

重要的是要意识到,激光焊接是一种高热输入焊接过程,焊缝受到很高的温度梯度和残余应力的影响。

这些因素都可能导致焊缝中的组织和晶粒结构发生变化,从而引发裂纹的形成。

其次,裂纹形成的动态过程可以分为几个步骤。

首先,由于激光束的高能输入,焊缝区域受热量明显增加。

当激光束移动并在焊接点处聚焦时,焊缝区域的温度急剧升高。

同时,由于加热区域的温度梯度较大,产生的热应力也很大。

这些高温和高应力条件可能导致焊接材料中的晶粒生长和晶boundaries的移动,从而为裂纹的形成奠定了基础。

随后,当激光束移动到下一个焊接点时,热应力会迅速减小。

在此过程中,焊缝区域开始冷却,并逐渐形成了固相结构。

然而,由于冷却速率高,焊接点附近的金属结构经历了较大的收缩。

这种收缩可能引起组织不均匀,进一步增加了焊缝中的应力分布不均。

若应力超过了焊缝区域抗拉强度的极限值,裂纹就会出现。

在焊接过程结束后,焊接接头的温度开始逐渐降低。

然而,由于激光焊接是一种非常快速的过程,焊缝中的温度下降速度通常较快。

在焊缝区域内,温度梯度再次增大,这可能导致晶粒较大区域的收缩。

同时,氮、氧等可能包含在焊接气氛中的元素也会对晶粒生长产生影响。

这些因素共同作用,可能导致焊缝材料的组织不均匀性增加,形成新的微裂纹。

因此,激光焊接裂纹的形成是一个复杂并且动态的过程。

高温、高应力、快速冷却以及焊接气氛中的元素都可能对焊缝中的组织和晶粒结构产生影响,从而引发裂纹的形成。

为了解决激光焊接中的裂纹问题,焊接工程师需要综合考虑焊接参数、焊接材料性能以及焊接后的热处理等因素,并通过优化工艺和控制焊接过程来减少焊缝中的残余应力以及温度应力的分布差异。

apdl计算纤维间失效

apdl计算纤维间失效

APDL是ANSYS参数化设计语言的缩写,是一种用于模拟和分析工程问题的计算机编程语言。

在模拟计算纤维间失效的过程中,APDL可以通过以下步骤实现:

1. 建立有限元模型:使用APDL语言编写计算程序,建立裂纹扩展的有限元模型。

2. 判断断裂准则:当裂纹扩展到基体或纤维处时,判断前端是否符合基体开裂判据或纤维断裂判据。

如果符合,则通过释放节点约束的方法使裂纹扩展一个单元长度;否则继续加载。

3. 模拟界面断裂:当裂纹扩展到界面时,使用界面断裂判据,即弹簧单元的相对长度的判据。

如果符合判据,则删除弹簧单元来模拟裂纹的扩展;否则继续加载。

4. 结果分析:通过APDL语言进行计算,得到不同基体弹性模量下的应力-应变曲线,分析裂纹扩展过程中纤维和基体的应力分布情况,以及复合材料的失效情况。

通过APDL计算纤维间失效,可以更准确地预测材料的力学性能和失效行为,为工程设计提供重要的参考依据。

焊接固有应变法apdl命令流

焊接固有应变法apdl命令流以焊接固有应变法APDL命令流为标题引言:焊接是一种常见的金属连接工艺,通过熔化和凝固的方法将两个或多个金属零件连接在一起。

在焊接过程中,由于温度的变化和材料的热膨胀,会产生固有应变。

为了研究焊接过程中的固有应变分布,可以使用APDL(Ansys Parametric Design Language)命令流。

本文将介绍如何使用APDL命令流进行焊接固有应变的分析。

一、建立几何模型需要建立焊接零件的几何模型。

可以使用APDL命令流中的几何建模命令来创建焊接零件的几何形状,如*NODE、*ELEMENT等命令。

根据实际情况,可以选择合适的单元类型,如梁单元、壳单元或体单元。

二、定义材料属性接下来,需要定义焊接材料的力学性质。

可以使用APDL命令流中的材料属性定义命令,如*MATERIAL、*ELASTIC等命令。

根据焊接材料的具体情况,可以输入材料的弹性模量、泊松比等参数。

三、施加边界条件在进行焊接固有应变分析之前,需要施加适当的边界条件。

可以使用APDL命令流中的边界条件命令,如*BOUNDARY等命令。

根据焊接零件的具体情况,可以选择固定某些节点或边界条件。

四、施加热源焊接过程中的固有应变与焊接过程中的温度变化密切相关。

因此,在进行焊接固有应变分析之前,需要施加适当的热源。

可以使用APDL命令流中的热源施加命令,如*HEAT FLUX等命令。

根据焊接过程的实际情况,可以输入适当的热源参数。

五、设置分析类型在进行焊接固有应变分析之前,需要设置分析类型。

可以使用APDL命令流中的分析类型设置命令,如*SOLU、*STEP等命令。

根据实际情况,可以选择静态分析、动态分析或热分析等分析类型。

六、求解固有应变设置完分析类型后,可以进行焊接固有应变的求解。

可以使用APDL命令流中的求解命令,如*SOLVE等命令。

根据实际情况,可以选择合适的求解方法,如直接法、迭代法等。

七、后处理结果完成固有应变的求解后,可以进行后处理结果的分析。

workbench的装配体问题总结

在结构强度分析时,不可避免地遇到许多问题,如分析方法的选取、计算结果的分析,尤其是应力奇异/集中问题的判别与分析,常常使我们很头疼。

现对这些问题总结如下:(其中的一些方法我已经计算验证过,可是里面仍然是问题多多,希望能看出问题、多提问题、共同解决这些问题;其中的一些未完成工作,希望有感兴趣的可以试试;我选取的实例是工程上常见的梁壁上焊接起竖耳轴,具体计算实例因原因没能附上)一、问题的提出研究对象:组件装配体(装配件ASSEMBLE)和几何铸件(部件PART)简化模型:忽略细节特征(如过渡圆角,或螺栓等)解决方法:1.几何XGLUE粘结,粘结可靠,几何不利分网;局部计算结果光滑2.节点NUMMRG融合,粘结有间隙,几何分网方便;局部计算结果不光滑注:二者粘结可靠,分网方便条件(规格网格、尺寸相等)下,计算结果会相同引出问题:应力奇异,<1>结构奇异——直角边、直角尖点;需要修改结构<2>数值奇异——网格敏感二、铸件构件铸件类型:圆角过渡解决方法:1.路径/外插值法:类经验公式,应力集中系数的经验/实验测定,如何用workbench 实现路径数据显示?2.细节/圆角模拟:整体模型:局部细分和子模型:局部分析3.理论计算:力学分析、经验公式;计算结构简单、工况单一引出问题:应力集中,<1>结构集中,物理现实,不可改变<2>数值集中:网格敏感;需要计算收敛解决方法:1.加权平均法(二维算法的应用和三维算法的编写)2.人为判别:<1>局部可以屈服、整体(内部含有微裂纹)完好<2>安全判断标准是材料的屈服盈利<3>可以考虑采用疲劳分析使用工况三、装配组件装配类型:固结/刚性连接——焊接(点焊、线/角焊、面焊)铆接(铆钉)螺接(螺栓/螺母)铰接/柔性连接——连接铰解决方法:整体把握,细节分析刚性连接:1.整体方法——1)绑定接触MPC方法2)组件装配CEINTF命令注:二者方法相同,都是基于MPC多点约束方法,计算结果也相同3)经验公式:焊接界面特性和焊接工艺性能2.细节分析——1)焊接:焊缝模拟,实体、梁、壳(变截面)2)铆接:SpotWeld方法3)螺接:见专题讨论柔性连接:Joint模拟,MPC184单元引出问题:刚性连接:<1>应力集中/奇异——人为集中,模型装配/连接;需要计算收敛<2>连接/接触位置载荷传递,力/力矩和剪力/弯矩<3>接触应力分布柔性连接:<1>方法掌握、灵活应用<2>材料特性的定义、测定<3>大模型装配,大模型计算问题解决方法:1.整体校核,固结:焊接/铆接/螺接强度及其评判<1>屈服判别:焊接(内部宏观裂纹扩展),不可局部屈服铆接,局部部分屈服;螺接,局部屈服,螺栓强度、螺栓螺母咬合力<2>安全判别标准是焊锡焊接强度;铆接强度;螺接强度<3>判别数值,焊接/铆接/螺接局部最大应力值2.细节分析,固结:焊接/铆接,局部应力分析;螺接,接触分析具体遗留了几个问题:1)路径操作时,如何用图表显示路径数据2)其它使用workbench遇到的问题,希望有人能在试做的过程中给予解决、指导总结:Workbench中插入APDL语言,是点缀性的、辅助性的,是对界面操作的一种修改;而且有时候,需要一次计算完成后,对照Solution information来修改,感觉有点麻烦;不像ANSYS中可以自己很主动、直接的编写APDL语言,自己控制求解的过程;另外,workbench中的一些界面操作无法通过随后APDL语言来修改,比如:在ansys中可以,通过编写rbe3命令来定义主、从节点在某个自由度方向约束,而如果我希望在workbench中对remote force做修改,则找不到可修改的地方,其默认应该是在三个自由度上建立约束方程了。

ANSYS计算应力强度因子APDL案例

ANSYS计算应力强度因子APDL案例ANSYS(工程仿真软件)是一种广泛应用于工程设计和分析的计算机辅助工程(CAE)软件,它可以进行各种结构、流体、热传导和电磁场分析。

APDL(ANSYS Parametric Design Language)是ANSYS软件中的一种编程语言,可以通过编写脚本进行自动化分析和结果处理。

应力强度因子(Stress Intensity Factor,简称SIF)是一种用于描述裂纹尖端应力场的物理参数,它可以用来评估裂纹的扩展和破坏。

在实际工程中,计算应力强度因子是非常重要的,因为它可以指导材料的设计和结构的安全性评估。

下面我们将通过一个APDL案例来演示如何使用ANSYS计算应力强度因子。

案例背景:假设我们有一个受压的板材,并在板材中心位置切入一个V形裂纹,我们希望计算这个裂纹的应力强度因子。

案例步骤:1.创建几何体:使用ANSYS的几何建模工具创建一个矩形板材,然后在板材的中心位置切入一个V形裂纹。

可以使用ANSYS的前处理模块进行创建。

2.定义材料和加载:在ANSYS的主界面中,选择适当的材料模型并定义材料属性。

然后定义加载条件,例如施加恒定的压力载荷。

3.网格划分:使用网格划分功能对几何体进行离散化,生成有限元网格。

合适的网格划分是获得准确结果的关键。

可以使用ANSYS的网格生成工具进行自动划分,也可以手动划分。

4.建立约束和加载:定义边界条件和加载条件,例如将边界上的节点固定或施加位移约束。

5.装配和求解:完成模型的装配,并通过ANSYS的求解器求解应力场分布。

6.结果处理:使用后处理工具,提取裂纹尖端的应力数据。

然后使用特定方法(例如虚位移法或双奇异边界元法)计算应力强度因子。

7.计算应力强度因子:使用ANSYS的计算工具,输入裂纹尖端应力数据和几何参数,计算应力强度因子。

8.结果分析:根据计算得到的应力强度因子,评估裂纹的扩展和破坏情况。

可以根据需要进行优化设计或结构变更。

基于APDL的层合板破坏过程分析

基于 A D P L的 层 合 板 破 坏 过 程 分 析

李 宝峰 , 郑 坚 , 倪 新 华 , 赵 磊 , 钟 国辉 , 孙 涛

000 ) 5 0 3 ( 军械 工 程 学 院 火 : 程 系 , 家庄 咆工 石

摘

要 :为研 究层合板 的破 坏 过 程 , A D 用 P L编 程 , 自定 义 复合 材 料 的单 元 破 坏 判 据 , 分析 [ O/ 9 。

关键 词 :复合材 料 ; 合板 ; 坏 准则 ; P L 层 破 A D

中图分 类号 : B 3 ; B 1 . T 3 2 T 15 1

’ ~ ● ・ ●

文 献标 志码 : A

l - 一 - ・ - ● ・

D e t uc i s r ton 0 e s ana ys s O om pos t a i Dr c s l i I c i e l m nat e

第2 0卷 第 1 期 21 0 1年 3月

计 算 机 辅 助 工 程

C mp t rAi e n ie r g o u e d d E gn e i n

V0 . O N . 12 o 1

Ma .2 1 r 0 1

文 章 编 号 :0 60 7 (0 1 O .0 7 0 10 .8 12 1 ) 10 9 .4

± 5/ 。 4 。0 ]铺排 方式的层 合板 破 坏过 程. 立 层合 板 宏 观 和 微 观 的 A S S模 型 , 建 NY 分析 对 比其 破 坏

应 力. 结果表 明 : 宏观模 型破 坏 应 力与微 观模 型破 坏 应 力略 有 差 别 , 微 观 模 型 能更 直观 地 给 出层 但 合板 破 坏的 动 态过 程 . P L编程 方 法可拓 展 A S S有 限元程 序 对复合 材料 的 强度计 算 . AD NY

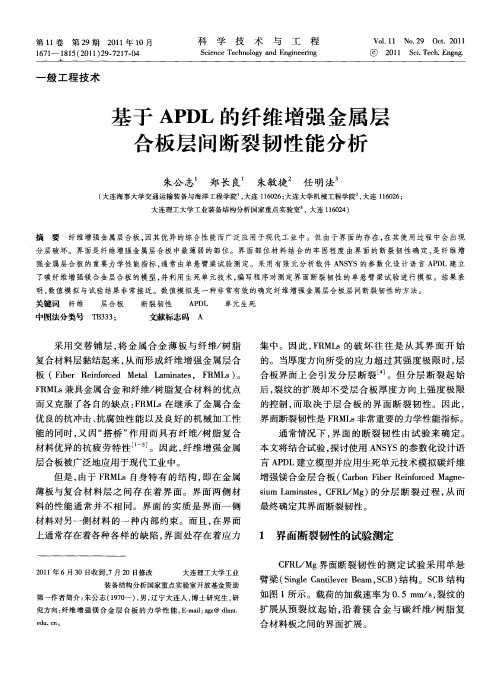

基于APDL的纤维增强金属层合板层间断裂韧性能分析

s m Lmnt , F L Mg 的 分 层 断 裂 过 程 , 而 i a ia s C R / ) u e 从

最 终确 定其 界 面断 裂韧性 。

材料 对 另一侧 材 料 的一 种 内部 约束 。而 且 , 界 面 在 上通 常存 在着 各种 各 样 的缺 陷 , 面处 存 在 着 应 力 界

扩 展从 预 裂 纹 起 始 , 着 镁 合 金 与 碳 纤 维/ 脂 复 沿 树 合 材料 板之 间 的界 面扩展 。

科

学

技

术

与

工

程

1 1卷

碳纤维/ 树脂

2 1 复合材 料层 基体 失效 准则 . 在 此采 用 修 正 的 H si 基 体 失 效 准 则 。纤 ahn

维/ 复合 材料 层基 体 的 失效 程 度 由基 体 开 裂 失 效 因

优 良的抗 冲击 、 腐 蚀 性 能 以 及 良好 的机 械 加 工 性 抗

的控 制 , 取 决 于层 合 板 的 界 面 断 裂 韧 性 。 因此 , 而

界 面 断裂 韧性是 F ML 非常 重要 的力学 性 能指标 。 R s 通 常 情况 下 , 面 的 断 裂 韧 性 由试 验 来 确 定 。 界

中图法分 类号

T 33 B3 ;

文献标志码

A

采 用 交 替 铺 层 , 金 属 合 金 薄 板 与 纤 维/ 脂 将 树

集 中。 因 此 ,R s的 破 坏 往 往 是 从 其 界 面 开 始 F ML 的 。当厚 度方 向所 受 的 应力 超 过 其 强 度 极 限 时 , 层 合 板界 面 上 会 引 发 分 层 断 裂 l 。但 分 层 断裂 起 始 _ 4 J

ansys分析混凝土的若干问题

ansys分析混凝土的若干问题1. 讨论两种Ansys求极限荷载的方法(1)力加载可以通过对应的方法(比如说特征值屈曲)估计结构的极限荷载的大致范围,然后给结构施加一个稍大的荷载,打开自动荷载步二分法进行非线性静力分析,最后计算会因不收敛终止,则倒数第二个子步对应的就是结构的极限荷载;另外,也可以选择弧长法,采用足够的子步(弧长法可以一直分析到极限承载力之后的过程)同样可以从绘制的荷载位移曲线或计算结果中找出结构的极限荷载。

(2)位移加载给结构施加一个比较大的位移,打开自动荷载步二分法进行非线性分析,保证足够的子步数,这样也可以分析到极限荷载以后,通过绘制荷载位移曲线或查看相应结果文件也可知道结构的极限荷载。

希望众高手讨论一下(1)弧长法求极限荷载的收敛性问题,如何画到荷载位移曲线的下降段?(2)位移法求极限荷载的具体步骤?2. 需要注意的问题1. 由于SOLID 65单元本身是基于弥散裂缝模型和最大拉应力开裂判据,因此在很多情况下会因为应力集中而使混凝土提前破坏,从而和试验结果不相吻合,因此,在实际应用过程中应该对单元分划进行有效控制,根据作者经验,当最小单元尺寸大于5cm 时,就可以有效避免应力集中带来的问题;2. 支座是另一个需要注意的问题。

在有限元分析中,很多时候约束是直接加在混凝土节点上,这样很可能在支座位置产生很大的应力集中,从而使支座附近的混凝土突然破坏,造成求解失败。

因此,在实际应用过程中,应该适当加大支座附近单元的尺寸或者在支座上加一些弹性垫块,避免支座的应力集中;3. 六面体的SOLID 65 单元一般比四面体的单元计算要稳定且收敛性好,因此,只要条件允许,应该尽量使用六面体单元;4. 正确选择收敛标准,一般位移控制加载最好用位移的无穷范数控制收敛,而用力控制加载时可以用残余力的二范数控制收敛。

在裂缝刚刚出现和接近破坏的阶段,可以适当放松收敛标准,保证计算的连续性;3. 关于下降段的问题1)在实际混凝土中都有下降段,但是在计算的时候要特别小心下降段的问题。

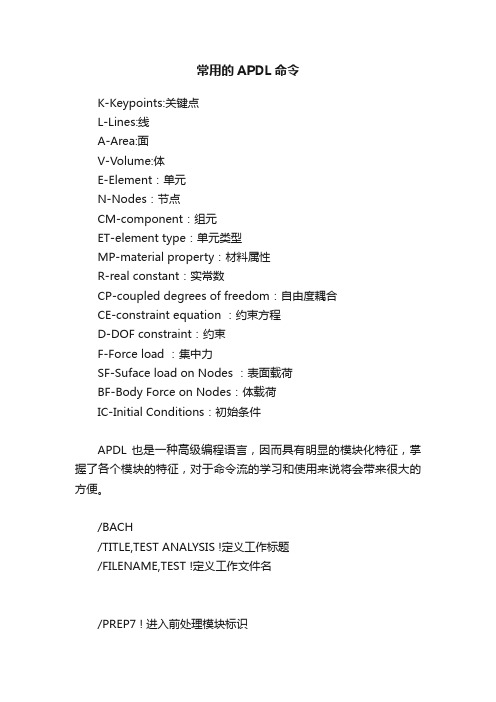

常用的APDL命令

常用的APDL命令K-Keypoints:关键点L-Lines:线A-Area:面V-Volume:体E-Element:单元N-Nodes:节点CM-component:组元ET-element type:单元类型MP-material property:材料属性R-real constant:实常数CP-coupled degrees of freedom:自由度耦合CE-constraint equation :约束方程D-DOF constraint:约束F-Force load :集中力SF-Suface load on Nodes :表面载荷BF-Body Force on Nodes:体载荷IC-Initial Conditions:初始条件APDL 也是一种高级编程语言,因而具有明显的模块化特征,掌握了各个模块的特征,对于命令流的学习和使用来说将会带来很大的方便。

/BACH/TITLE,TEST ANALYSIS !定义工作标题/FILENAME,TEST !定义工作文件名/PREP7 ! 进入前处理模块标识ET,1,SHELL163 ! 指定单元类型ET,2,SOLID45 ! 指定体单元MP,EX,1.2E8 ! 指定弹性模量MP,PRXY,1,0.3 ! 输入泊松比MP,DENS,1,7.8E3 ! 输入材料密度R,1,0.001 ! 指定壳单元实常数FINISH/CONFIG,NPROC,2 ! 指定使用双核CPU/SOLU ! 进入求解器RESCONTROL,FILE_SUMMARY ! 打印重启动载荷不及子步ANTYPE,4,REST,4,5,CONTINUE ! 指定重启动载荷步及子步RESCONTROL,DEFINE,ALL,2,2 ! 指定重启动点数和频率。

apdl 热-结构 -回复

apdl 热-结构-回复APDL热结构分析及其应用引言:在工程领域中,热结构分析是一项重要的任务,用于研究物体在受热或冷却过程中的变形和应力分布。

APDL(ANSYS Parametric Design Language)是ANSYS的一种编程语言,可用于进行热结构分析。

文章概述:本文将介绍APDL热结构分析的基本原理和步骤,以及其在工程实践中的应用。

首先,我们将简要介绍热结构分析的背景和目的,然后详细讨论APDL的使用方法,并给出一个实际案例以说明其应用。

一、热结构分析的背景和目的热结构分析是指在物体受热或冷却过程中,通过计算机模拟来预测物体的变形和应力分布。

这对于优化设计、避免材料失效以及确保结构的安全性至关重要。

在实际工程中,热结构分析被广泛应用于许多领域,例如汽车、航空航天、电子设备和光学器件等。

二、APDL的基本原理APDL是一种强大的编程语言,允许用户通过编写脚本来进行各种类型的有限元分析。

在热结构分析中,APDL可用于定义物体的几何形状、材料属性、边界条件和加载情况。

此外,APDL还提供了丰富的后处理功能,用于分析结果的可视化和数据提取。

三、APDL热结构分析的步骤1. 几何建模:通过APDL创建物体的几何模型。

这可以通过定义节点和单元来实现。

节点用于描述物体的顶点,而单元用于描述物体的体积。

用户可以根据需要创建不同类型的节点和单元。

2. 材料定义:使用APDL定义物体的材料属性。

这包括材料的热膨胀系数、导热系数和比热容等。

用户可以根据具体的材料性质输入相应的值。

3. 网格划分:将物体分割为小的单元或网格,以便进行有限元分析。

APDL提供了多种类型的网格划分方法,例如四面体、六面体和二维单元等。

4. 边界条件:定义物体的边界条件和加载情况。

这包括设置固定边界条件、施加温度或热流等。

用户可以根据需要对物体的边界进行约束。

5. 求解分析:使用APDL进行热结构分析。

在求解过程中,APDL将根据定义的几何形状、材料属性和加载情况,计算出物体在受热或冷却过程中的变形和应力分布。

apdl 热-结构 -回复

apdl 热-结构-回复APDL热结构仿真是一种利用ANSYS的工程仿真软件进行热力学和结构分析的技术。

APDL热结构仿真可用于模拟和评估各种工程问题,如汽车发动机冷却系统、电力设备的热耦合效应、建筑物的热膨胀行为等。

本文将一步一步回答一些与APDL热结构仿真相关的问题。

第一步:建立几何模型在进行APDL热结构仿真之前,首先要建立一个几何模型,该模型应准确地描述所研究的系统。

这可以通过现有的CAD软件进行,比如Solidworks、CATIA或Creo等。

在建立模型时,需要确保模型的尺寸、材料和边界条件等准确无误。

第二步:网格划分一旦几何模型建立完毕,下一步就是对模型进行网格划分。

网格划分是将模型划分为许多小的单元或网格的过程,这有助于对模型进行数值分析。

在APDL热结构仿真中,常用的网格划分方法包括有限元法、有限体积法和边界元法等。

根据具体情况选择适当的网格划分方法,并确保划分后的网格能够准确地捕捉到系统的行为。

第三步:定义材料属性材料的热性质在APDL热结构仿真中起着关键作用。

在此步骤中,需要为模型中的不同材料定义热导率、热容量和热膨胀系数等热性质。

这些属性可以从已有的实验数据或材料手册中获得。

更精确的模拟可以使用温度依赖材料属性进行分析。

第四步:设置边界条件在APDL热结构仿真中,边界条件是必不可少的。

边界条件包括约束和载荷,其目的是模拟真实工程问题中的实际情况。

例如,对于一个热膨胀的问题,可以设置一个固定边界条件来模拟结构的约束,然后通过施加热通量或温度场来模拟结构的载荷。

在设置边界条件时,需要考虑到材料的热膨胀效应、导热效应和辐射效应等。

第五步:求解热场通过设置边界条件和初始条件,可以求解模型的热场。

通过APDL软件中的热分析命令和算法,可以得到模型在不同时间步长或温度梯度下的温度分布。

对于复杂的问题,可能需要进行多次迭代计算,直到收敛为止。

第六步:求解结构响应在得到模型的热场分析结果后,可以进行结构响应的求解。

apdl 热-结构 -回复

apdl 热-结构-回复什么是APDL热结构分析?如何进行APDL热结构分析?有哪些应用场景和工业实践案例?本文将详细探讨APDL热结构分析的相关内容。

一、APDL热结构分析简介APDL热结构分析是ANSYS Parametric Design Language(APDL)环境下进行的热和结构耦合分析的一种方法。

它使用ANSYS软件的强大功能,将热和结构分析融合在一起,可以对复杂的热负荷和结构应力进行综合分析。

APDL热结构分析可以帮助工程师全面了解材料在高温、低温和急剧冷却等极端环境下的性能表现。

这种分析方法在许多工业领域中被广泛应用,如航空航天、汽车工程、能源系统等。

二、APDL热结构分析的步骤进行APDL热结构分析,主要包括以下步骤:1. 建模和几何创建:根据实际情况建立模型,通过ANSYS软件中的几何创建工具创建几何体、部件和装配体。

2. 材料定义和属性指定:在热结构分析中,所选材料的热性能参数非常重要。

通过定义材料的热传导性、热容量、线膨胀系数等参数,确保模型的准确性。

3. 边界条件和加载定义:在进行热结构分析时,需要定义模型的边界条件和加载。

这些条件包括热源、热传递方式、约束条件、外部力等。

4. 网格划分和网格优化:网格划分对于模型的精确度和求解效率都至关重要。

通过选择合适的网格划分方法和优化算法,可以提高求解的准确性和效率。

5. 热分析求解:在得到模型的初始温度场和热加载后,使用ANSYS 软件中的热分析求解器对模型进行热传导分析。

通过求解模型的热传导方程,得到模型在热加载下的温度场分布。

6. 结构分析求解:将热分析得到的温度场作为输入条件,进行结构力学分析。

通过ANSYS软件中的结构分析求解器,分析模型在热加载下的应力、变形和振动等力学响应。

7. 分析结果和后处理:得到热和结构分析的结果后,可以使用ANSYS 软件中的后处理工具进行结果的可视化和数据的提取。

通过分析结果,工程师可以准确评估模型的性能,并对设计进行优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*CREATE,FRACT,MAC/NOPRNSEL,ALL选择全部节点*GET,N,NODE,,NUM,MAX 获得当前最大节点数! CURRENT MAXIMUM NODE NUMBERCMSEL,S,CRACKTIP ! SELECT THE TIP NODESESLN ! ANY ELEMENTS ATTACHED*GET,ELMAX,ELEM,,NUM,MAX ! CURRENT MAXIMUM ELEMENT NUMBER*DO,IEL,1,ELMAX ! LOOP ON MAX ELEMENTELMI=IEL*IF,ELMI,LE,0,EXIT ! NO MORE SELECTED*GET,ELTYPE,ELEM,ELMI,ATTR,TYPE ! GET ELEMENT TYPE*IF,ELTYPE,NE,ARG1,CYCLE ! CHECK FOR SELECTED ELEMENTN3 = NELEM(ELMI,3) ! GET NODE 3 (K)*IF,NSEL(N3),LE,0,CYCLE ! IT MUST BE SELECTEDN7 = NELEM(ELMI,7) ! GET NODE 7 (L)*IF,NSEL(N7),LE,0,CYCLE ! IT MUST ALSO BE SELECTEDN1 = NELEM(ELMI,1) ! GET NODE 1 (I)N2 = NELEM(ELMI,2) ! GET NODE 2 (J)N5 = NELEM(ELMI,5) ! GET NODE 5 (M)N6 = NELEM(ELMI,6) ! GET NODE 6 (N)X3 = 0.75*NX(N3) ! WEIGHTED POSITION OF N3Y3 = 0.75*NY(N3)Z3 = 0.75*NZ(N3)X = 0.25*NX(N2) + X3 ! QUARTER POINT LOCATION ( NODE (R) )Y = 0.25*NY(N2) + Y3Z = 0.25*NZ(N2) + Z3N = N + 1 ! NEXT NODEN10 = NN,N10,X,Y,Z ! MIDSIDE NODE LOCATIONX = 0.25*NX(N1) + X3Y = 0.25*NY(N1) + Y3Z = 0.25*NZ(N1) + Z3N = N + 1N12= NN,N12,X,Y,ZX7 = 0.75*NX(N7)Y7 = 0.75*NY(N7)Z7 = 0.75*NZ(N7)X = 0.25*NX(N6) + X7Y = 0.25*NY(N6) + Y7Z = 0.25*NZ(N6) + Z7N = N + 1N14 = NN,N14,X,Y,ZX = 0.25*NX(N5) + X7Y = 0.25*NY(N5) + Y7Z = 0.25*NZ(N5) + Z7N = N + 1N16 = NN,N16,X,Y,ZN4=N3N8=N7NSEL,ALLTYPE,3EN,ELMI,N1,N2,N3,N4,N5,N6,N7,N8 ! REDEFINE THE ELEMENTEMORE,0,N10,0,N12,0,N14,0,N16EMORE,*ENDDOCMSEL,U,CRACKTIP ! UNSELECT THE TIP NODES NUMMRG,NODE ! MERGE MIDSIDE NODESNSEL,ALL ! SELECT ALL ELEMENTSESEL,ALL ! SELECT ALL ELEMENTS/GOPR*END/PREP7SMRT,OFFANTYPE,STATIC ! STATIC ANALYSISET,1,SOLID45ET,2,SOLID45 ! ELEMENTS AROUND THE CRACK TIPET,3,SOLID95 ! CRACK TIP ELEMENTS CREATED USING MACRO FRACT MP,EX,1,3E7MP,NUXY,1,.3CSYS,1 ! CYLINDRICAL COORDINATE SYSTEMN,1NGEN,9,20,1N,11,.8N,171,.8,180FILL,11,171,7,31,20CSYS,0 ! CARTESIAN COORDINATE SYSTEMFILL,1,11,9,2,1,9,20,3N,15,4N,75,4,5FILL,15,75,2,35,20N,155,-1,5FILL,75,155,3,95,20N,172,-1FILL,155,172,5,177,-1,,,.15FILL,11,15,3,,,7,20,3NGEN,2,200,1,177,,,,.25E,2,22,1,1,202,222,201,201EGEN,8,20,-1E,2,3,23,22,202,203,223,222EGEN,8,20,-1EGEN,9,1,-8EGEN,5,1,73,78E,171,151,173,172,371,351,373,372E,151,131,174,173,351,331,374,373E,131,132,175,174,331,332,375,374EGEN,3,1,-1E,134,135,155,177,334,335,355,377TYPE,2EMODIF,1 ! MODIFY ELEMENTS 1 TO 8 FROM TYPE,1 TO TYPE,2 *REPEAT,8,1NUMMRG,NODE ! MERGE COINCIDENT NODESNSEL,S,LOC,X,0NSEL,R,LOC,Y,0CM,CRACKTIP,NODE/NERR,0 ! TEMPORARILY NO WARNINGS OR ERRORS PRINTOUT! (IN ORDER TO AVOID WARNING MESSAGES DUE TO! MIDSIDE NODES LOCATION)FRACT,2 ! CONVERSION MACRO, TYPE 2 IS SOLID45! ELEMENTS AROUND THE CRACK TIP/NERR,DEFA ! TURN ON THE WARNINGS OR ERRORS PRINTOUT/OUTPUTOUTPR,,ALLOUTPR,VENG,ALL ! STORE STRAIN ENERGY FOR J-INTEGRAL EVALUATION NSEL,S,LOC,X,-1DSYM,SYMM,X ! SYMMETRIC B.C.'S AT X = -1NSEL,S,LOC,X,0,4NSEL,R,LOC,Y,0DSYM,SYMM,Y ! SYMMETRIC B.C.'S AT Y = 0 EXCEPT CRACK NODES NSEL,ALLD,ALL,UZ ! Z CONSTRAINTS FOR PLANE STRAIN PROBLEM NSEL,S,LOC,Y,5SF,ALL,PRES,-.5641895NSEL,ALLESEL,ALLFINISH/OUTPUT,SCRATCH/SOLUSOLVEFINISH/OUTPUT/POST1ETABLE,SENE,SENE ! RETRIEVE STRAIN ENERGY PER ELEMENTETABLE,VOLU,VOLU ! RETRIEVE VOLUME PER ELEMENTC*** IN POST1 DETERMINE KI (STRESS INTENSITY FACTOR) USING KCALC !**PATH,KI1,3,,48 ! DEFINE PATH WITH NAME = "KI1"PPATH,1,1 ! DEFINE PATH POINTS BY NODEPPATH,2,406PPATH,3,162KCALC,,,1 ! COMPUTE KI FOR A HALF-MODEL WITH SYMM. B.C.*GET,KI1,KCALC,,K,1 ! GET KI AS PARAMETER KI1!****************************************************************************** **!************************** J-INTEGRAL USER FILE ***************************** !****************************************************************************** *! ****NOTE:- IN GENERAL USAGE, THE USER FILE WOULD BE AVAILABLE IN THE! LOCAL DIRECTORY RATHER THAN BEING CREATED IN THE INPUT!****************************************************************************** **CREATE,JIN1STINFC ! DATA BLOCK NAMESEXP,W,SENE,VOLU,1,-1 ! CALCULATE STRAIN ENERGY DENSITYPATH,JINT,4,50,48 ! DEFINE PATH WITH NAME = "JINT"PPATH,1,ARG1 ! DEFINE PATH POINTS BY NODEPPATH,2,ARG2PPATH,3,ARG3PPATH,4,ARG4PDEF,W,ETAB,W ! PUT STRAIN ENERGY DENSITY ON THE PATHPCALC,INTG,J,W,YG ! INTEGRATE ENERGY W.R.T. GLOBAL Y*GET,JA,PATH,,LAST,J ! GET FINAL VALUE OF INTEGRAL FOR 1ST TERM OF J PDEF,CLEAR ! CLEAR OLD PATH VARIABLESPVECT,NORM,NX,NY,NZ ! DEFINE THE PATH UNIT NORMAL VECTORPDEF,INTR,SX,SX ! PUT STRESS SX ON THE PATHPDEF,INTR,SY,SY ! PUT STRESS SY ON THE PATHPDEF,INTR,SXY,SXY ! PUT STRESS SXY ON THE PATHPCALC,MULT,TX,SX,NX ! CALCULATE TRACTION TXPCALC,MULT,C1,SXY,NY ! TX = SX*NX + SXY*NYPCALC,ADD,TX,TX,C1PCALC,MULT,TY,SXY,NX ! CALCULATE TRACTION TYPCALC,MULT,C1,SY,NY ! TY = SXY*NX + SY*NYPCALC,ADD,TY,TY,C1*GET,DX,PATH,,LAST,S ! DEFINE PATH SHIFT AS 1% OF PATH LENGTHDX=DX/100PCALC,ADD,XG,XG,,,,-DX/2 ! SHIFT PATH FROM X TO X-DX/2 (GLOBAL X DIR.)PDEF,INTR,UX1,UX ! DEFINE UX AT X-DXPDEF,INTR,UY1,UY ! DEFINE UY AT X-DXPCALC,ADD,XG,XG,,,,DX ! SHIFT PATH FROM X-DX/2 TO X+DX/2PDEF,INTR,UX2,UX ! DEFINE UX AT X+DXPDEF,INTR,UY2,UY ! DEFINE UY AT X+DXPCALC,ADD,XG,XG,,,,-DX/2 ! SHIFT PATH BACK TO ORIGINAL POSITIONC=(1/DX)PCALC,ADD,C1,UX2,UX1,C,-C ! CALCULATE DERIVATIVE DUX/DXPCALC,ADD,C2,UY2,UY1,C,-C ! CALCULATE DERIVATIVE DUY/DXPCALC,MULT,C1,TX,C1 ! DEFINE INTEGRANDPCALC,MULT,C2,TY,C2 ! = TX*DUX/DX + TY*DUY/DXPCALC,ADD,C1,C1,C2PCALC,INTG,J,C1,S ! FORM SECOND INTEGRAL (W.R.T. PATH LENGTH S)*GET,JB,PATH,,LAST,J ! GET FINAL VALUE OF INTEGRAL FOR 2ND TERM OF JJINT=2*(JA-JB) ! ADD BOTH TERMS AND DOUBLE FOR HALF MODELS PDEF,CLEAR ! CLEAR PATH VARIABLES*ENDC**************** IN POST1 DETERMINE KI FROM J-INTEGRAL !*********************** CON1=30E6/(1-(0.3*0.3)) ! J-TO-KI CONVERSION FACTOR*ULIB,JIN1 ! ASSIGN LOCAL FILE JIN1 AS USER FILE*USE,STINFC,4,45,125,164 ! USE DATA BLOCK STINFC AND GIVE PATH NODESKI2=SQRT(CON1*JINT) ! CALCULATE KI FROM J*STATUS,KI1 ! VIEW RESULTS*STATUS,KI2*DIM,LABEL,CHAR,2,2*DIM,VALUE,,2,3LABEL(1,1) = 'BY DISP ','BY J-'LABEL(1,2) = 'EXTRP ','INT'*VFILL,VALUE(1,1),DATA,1.0249,1.0249*VFILL,VALUE(1,2),DATA,KI1,KI2*VFILL,VALUE(1,3),DATA,ABS(KI1/1.0249),ABS(KI2/1.0249)SAVE,TABLE_1FINISH读取当前四节点单元有限元模型的总节点数,节点号列表,节点的坐标,总单元数,单元号列表,单元节点列表等*GET,NNOD,NODE,0,COUNT!得到所选择的节点总数*DIM,XY,ARRAY,NNOD,2*DIM,NODES,ARRAY,NNOD!定义2个数组*GET,ND,NODE,0,NUM,MIN!得到最小的节点编号*DO,I,1,NNOD,1NODES(I)=ND!将节点列表放到数组NODES中XY(I,1)=NX(ND)XY(I,2)=NY(ND)!取出节点的x,y坐标ND=NDNEXT(ND)!读出下一个节点编号*ENDDO*GET,NELM,ELEM,0,COUNT!得到所选择的单元总数*DIM,ELEMS,ARRAY,NELM*DIM,NDLST,ARRAY,NELM,4!定义2个数组*GET,EI,ELEM,0,NUM,MIN!得到最小的单元编号*DO,I,1,NELM,1ELEMS(I)=EL!将单元编号存入到数组ELEMS中*DO,J,1,4NDLST(I,J)=NELEM(EI,J)*ENDDO!读出单元的4个节点的编号EI=ELNEXT(EI)!读出下一个单元编号*ENDDO用ANSYS的APDL方式直接获得最大应力和最大应变的节点编号及其数值的有好多种方法:如下面的这种,先对节点的值进行SORT,在提取最大的值即可。