圆柱滑块夹具设计

都说模具滑块设计难!全图教程给你看

都说模具滑块设计难!全图教程给你看2022-08-22 发表于山东确定滑出距离→设计滑出方式(斜导柱、油缸)→设计压板→设计限位方式(弹簧、限位夹)→设计水路确定需要设计滑块的区域与滑出距离, 滑块实际滑出距离要〉产品到扣距离5~10MM确定需要设计滑块的区域与滑出距离设计滑块与滑出方式, 首选斜导柱滑出方式,选油缸滑出方式滑块一般分为:成型部分定位部分锁模部分导向部分选用斜导柱滑出的斜导柱角度要小于滑块锁模角度2度斜导柱尺寸一般为20~30MM最小不能小与12MM一般斜导柱固定最滑块顶部对于高度超过100的滑块,导柱固定在滑块下部,可以使滑块滑出更加平稳滑块宽度超过200的要设计2只斜导柱,2只斜导柱的尺寸、大小、角度等多要一致,一般情况下滑块的锁模面和底面多要设计耐磨板!斜导柱的固定方式,首选斜导柱固定块固定!对与滑出距离超过40的可使用油缸滑出,油缸一般使用前法兰的安装方式!油缸一般选用标准油缸,前面用工字套连接滑块出口模选用君帆、太阳派克油缸等进口油缸国产模选用黄岩本地油缸所有的滑块都要设计压条(工字)滑块宽度超过200MM的,在滑块中间要增加导向条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条对与长度超过400的滑块,除了增加导向条还要在中间增加工字条设计滑块的限位方式使用斜导柱滑出的滑块要用弹簧限位块或限位夹限位块的限位方式使用弹簧限位的滑块重量超过的15KG的滑块要使用2个弹簧限位使用限位夹限位的滑块重量超过的40KG的滑块要使用2个限位夹斜度特别大的滑块,可在下面增加工字块,用工字块的滑动带动滑块往下滑使用油缸滑出的滑块要安装行程开关成型面积多的滑块要设计冷却水冷却滑块在天侧的,水路要先接到模板上,再从模板的反操作侧接出本站是提供个人知识管理的网络存储空间,所有内容均由用户发布,不代表本站观点。

请注意甄别内容中的联系方式、诱导购买等信息,谨防诈骗。

如发现有害或侵权内容,请点击一键举报。

1037钻孔轴承上盖滑柱式专用夹具设计:设计正文,三维设计,装配图CAD,工件CAD

本次设计针对的是剖分式轴承盖,夹具设计目标是钻孔直径为5的内孔,由于该孔位置处于圆弧面处,如果不增加夹具,采用普通钻孔方式,钻孔将会引起钻头偏移导致位置尺寸错误或者钻头断裂于孔内部。

该对加工效率和安全性都将不利。

为了改善设计提高工作效率以及保证操作者的安全性,本次设计如下的滑柱式钻孔专用夹具来加工直径5小孔。

此处文档有重要部分删减(本文档附有CAD图等详细附件)该滑柱式钻床夹具的主要结构组成部分有夹具体、定位座、下定位销钉,上定位销钉、滑动柱、钻模板、钻套、衬套、导向销钉、螺钉螺母等。

夹具体是整个滑柱式钻孔夹具的主要安装载体,并且与钻床的工作台面相互连接。

中部三个孔是滑柱的导向装置,在三个滑柱的导向下可以保证不会产生偏移。

夹具体前侧是滑柱上下驱动机构,通过手柄进行控制。

工件定位:工件下定位结构是通过下部的左右两侧定位销钉进行控制,为了保证工件在完全定位后保证左右侧面高度一致,需要通过中部的斜面调节柱进行左右自动调节控制。

这是由于两侧定位柱的下端斜面与调节柱的斜面相互切合,可以在一定范围内,通过调节柱的左右移动调节左右侧定位柱。

在定位柱导向孔两侧有螺塞封闭防尘设置。

为了保证夹具下定位柱在做上下运动时不会产生转动,故夹具定位座侧面有定位螺钉安装孔通过定位螺钉M6对定位柱键槽进行卡位导向。

顶部的定位销钉装置与底部的定位销钉同心,顶部销钉通过过盈配合与钻模板进行相互连接,下侧直径14.8圆柱面对工件进行定位。

在圆弧面处钻孔很容易产生钻孔偏移的现象,容易断钻头影响工作效率。

并造成安全事故,这里我们采用这一特殊钻套,在钻套的接近钻孔面采用与工件圆弧相契合的圆弧面使得钻套尽可能的接近工件端面,同时在钻套中部有成十字交叉的排屑孔供钻削时排出铁屑与切削热。

同时为了保护钻套减小磨损,在钻套内部有上下两个衬套进行保护延长钻套的使用寿命。

此处文档有重要部分删减(本文档附有CAD图等详细附件)切削产生的铁屑通过钻套十字中心孔排出并带出切削热。

机床夹具设计步骤和实例

机床夹具设计步骤和实例机床夹具是用于在机床上夹持工件或刀具的装置,用于保持工件的位置稳定,使其能够被加工。

机床夹具设计的步骤主要包括需求分析、夹具类型选择、夹具基础结构设计、夹具强度计算、夹具定位系统设计、夹具操作系统设计、夹具零件设计和夹具组装等。

以下为机床夹具设计步骤和一个实例:步骤1:需求分析首先,需要了解加工工件的要求和工艺流程。

通过与工艺人员或工程师的交流,了解工件的形状、材料、尺寸等特性,以及工件的精度要求、加工工艺和工时要求等。

根据需求分析,明确夹具的基本功能、定位方式和操作方式。

步骤2:夹具类型选择根据加工工件的特性和加工工艺的要求,通过参考手册或专业书籍选择合适的夹具类型。

常见的夹具类型包括平板夹具、顶升夹具、转角夹具、滑块夹具、气垫夹具等。

根据不同的工件形状和加工要求,选择适合的夹具类型。

步骤3:夹具基础结构设计根据工件的形状和夹持要求,设计夹具的基础结构。

夹具的基础结构通常由夹紧装置、支撑装置和定位装置组成。

夹紧装置主要用于夹持工件,支撑装置用于保持工件的平衡和稳定,定位装置用于确保工件的位置准确。

步骤4:夹具强度计算根据夹具类型和加工工件的特性,计算夹具的强度。

夹具的强度计算包括静态强度和动态强度两个方面。

静态强度主要考虑夹具在夹持工件时的受力情况,包括切削力、惯性力等;动态强度主要考虑夹具在工件加工过程中的振动和冲击力,保证夹具结构能够承受夹持工件时的各种力。

步骤5:夹具定位系统设计根据工件的定位要求,设计夹具的定位系统。

夹具的定位系统应能够满足工件的精度要求,并确保工件的位置准确。

定位系统常采用定位销、定位块等形式,根据工件的形状和加工特点选择合适的定位方式。

步骤6:夹具操作系统设计根据夹具的使用要求,设计夹具的操作系统。

夹具的操作系统主要包括夹紧装置的控制方式和操作机构的设计。

根据夹紧力的大小和控制精度的要求,选择合适的液压夹紧系统或气动夹紧系统。

步骤7:夹具零件设计根据夹具的基础结构、定位系统和操作系统的设计要求,设计夹具的各个零件。

夹圆柱的夹具设计方案

夹圆柱的夹具设计方案夹圆柱的夹具设计方案:1. 先确定夹具的基本形状和尺寸:根据夹圆柱的要求,设计夹具的形状和尺寸。

夹具的形状通常可选择为圆柱形状,其直径要能够适应夹住的圆柱体尺寸。

夹具的高度要足够,以确保夹紧圆柱的稳定性。

2. 设计夹紧机构:夹具的主要功能是夹紧圆柱体,因此需要设计夹紧机构。

夹紧机构可以选择为夹钳或夹持装置。

夹紧机构的设计要注意保持夹紧力的均匀分布,以确保圆柱体被平衡夹紧。

3. 考虑圆柱体的定位:夹具的设计还要考虑圆柱体的定位。

圆柱体可以通过定位销或定位装置进行定位。

定位销要确保准确的位置,以确保圆柱体可以在夹具中正确的位置。

4. 考虑夹具的调整和固定:夹具的设计要考虑到其调整和固定。

夹具的调整可以通过调节螺杆或调节杆进行。

在夹具设计中,还要考虑到夹具的固定,以确保它在工作过程中不发生位移。

5. 材料选择和加工工艺:夹具的选材要考虑夹紧力的大小和稳定性要求。

常见的夹具材料有钢铁和铝合金。

选择适当的材料可以确保夹具具有足够的强度和耐用性。

夹具的加工工艺要符合设计要求,以确保夹具的精度和质量。

6. 增加辅助功能和附件:夹具的设计可以考虑增加一些辅助功能和附件,以提高工作效率。

例如,可以设计夹具的底座为可调节高度的结构,以适应不同高度的工作台;还可以设计夹具的侧面加装刻度尺,以便对工件进行精确调整。

7. 完善夹具的安全措施:夹具的设计要考虑到安全因素。

例如,夹具的操作要方便、安全,可以考虑设计一个手柄或控制杆,方便夹具的操作;夹具的边缘要设计成圆滑,并且要确保夹具的稳定性,以防止工作时夹具发生脱落或滑动。

综上所述,夹圆柱的夹具设计方案应考虑夹具的形状和尺寸、夹紧机构、圆柱体的定位、夹具的调整和固定、材料选择和加工工艺、辅助功能和附件、以及安全措施等因素。

通过合理的设计,夹具可以有效地夹住圆柱体,并满足工作的要求。

模具中滑块的设计技巧

倒勾處理(滑塊)OK一‧斜撐銷塊的動作原理及設計要點是利用成型的開模動作用,使斜撐梢與滑塊產生相對運動趨勢,使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α+2°~3°(防止合模產生干涉以及開模減少磨擦)α≦25°(α為斜撐銷傾斜角度)L=1.5D (L為配合長度)S=T+2~3mm(S為滑塊需要水平運動距離;T為成品倒勾)S=(L1xsina-δ)/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;L1為斜撐梢在滑塊內的垂直距離)二‧斜撐梢鎖緊方式及使用場合三‧拔塊動作原理及設計要點是利用成型機的開模動作,使拔塊與滑塊產生相對運動趨勢,撥動面B撥動滑塊使滑塊沿開模方向及水平方向的兩種運動形式,使之脫離倒勾。

如下圖所示:上圖中:β=α≦25°(α為拔塊傾斜角度)H1≧1.5W (H1為配合長度)S=T+2~3mm (S為滑塊需要水平運動距離;T為成品倒勾)S=H*sinα-δ/cosα(δ為斜撐梢與滑塊間的間隙,一般為0.5MM;H為拔塊在滑塊內的垂直距離)C為止動面,所以撥塊形式一般不須裝止動塊。

(不能有間隙)四‧滑塊的鎖緊及定位方式由于制品在成型機注射時產生很大的壓力,為防止滑塊與活動芯在受到壓力而位移,從而會影響成品的尺寸及外觀(如跑毛邊),因此滑塊應采用鎖緊定位,通常稱此機構為止動塊或后跟塊。

常見的鎖緊方式如下圖:五.滑塊的定位方式滑塊在開模過程中要運動一定距離,因此,要使滑塊能夠安全回位,必須給滑塊安裝定位裝置,且定位裝置必須靈活可靠,保證滑塊在原位不動,但特殊情況下可不采用定位裝置,如左右側跑滑塊,但為了安全起見,仍然要裝定位裝置.常見六‧滑塊入子的連接方式滑塊頭部入子的連接方式由成品決定,不同的成品對滑塊入子的連接方式可能不同,具體入子的連接方式大致如下:滑塊采用整體式結構,一般適用于型芯較大,強度較好的場合. 采用螺釘固定,一般型芯或圓形,且型芯較小場合.采用螺釘的固定形式,一般型芯成方形結構且型芯不大的場合下. 采用壓板固定適用固定多型芯.七‧滑塊的導滑形式塊在導滑中,活動必須順利、平穩,才能保證滑塊在模具生產中不發生卡滯或跳動現象,否則會影響成品質品,模具壽命等。

夹具设计(圆周支座)

夹具设计(Design of a fixture)1,工件件以一端面和直径13的圆柱外圆柱面为定位基准,采用支撑板和V型块定位方案,其中平面限制了三个自由度,短V型块限制了两个自由度,共同限制了五个自由度,满足了钻孔所需限制的自由度。

1 positioning schemeParts in 13 of the end face and the diameter of the cylinder and cylinder for the locating datum, the support plate and a V-shaped block positioning scheme. The planar restricted three degrees of freedom, the short V type block limits the two degrees of freedom, together five degrees of freedom, meet the drilling required limitations to the self by degrees.2夹紧机构运用手动夹紧就可以满足对于生产率的要求。

采用压板夹紧机构,通过拧动螺母来实现对工件的表面夹紧。

压板夹紧力主要是防止工件在切削力的作用下产生震动。

2 clamping mechanismThe use of manual clamping can meet the requirements for productivity. The clamping mechanism is used to realize the surface clamping of the work-piece by the screw nut. Clamping force of the clamp is mainly to prevent the work-piece under the action of the cutting force generated vibration.3夹具体由于被加工零件有平行度要求,所以定位平面与V型块在安装时平行度在直径13范围内允许差0.01mm. 没有定位误差。

模具滑块机构的设计方案

模具滑块机构的设计方案1. 引言模具滑块机构是模具设计中的重要组成部分,它通过滑块的运动来实现模具的开合操作。

本文旨在提供一个模具滑块机构的设计方案,以满足模具设计的需求和要求。

2. 设计要求在开始设计模具滑块机构之前,我们需要明确设计的要求和限制条件。

以下是一些常见的设计要求:•可靠性:滑块机构需要具有足够的强度和刚度,以确保稳定的运动和长久的使用寿命。

•精度:滑块机构需要具备较高的加工精度和定位精度,以确保模具的开合动作的一致和准确。

•安全性:滑块机构需要配备安全装置,以防止意外发生。

•可维护性:滑块机构需要方便进行维护和保养,以延长使用寿命和减少故障率。

3. 设计方案根据以上的设计要求,我们提出以下的设计方案:3.1. 结构设计滑块机构的结构设计是关键,它直接影响到其可靠性和精度。

以下是一个常见的结构设计方案:•导向装置:滑块应设有导向装置,以保证其在运动时的稳定性和准确性。

•滑块形状:滑块的形状应根据具体使用情况和模具结构来设计,以确保其能够顺利开合并与其他零件配合良好。

•支撑结构:滑块应该可以在模具底部或侧壁上得到充分的支撑,以保证其在运动时不产生过大的变形和振动。

3.2. 材料选择滑块机构的材料选择也至关重要,应该根据设计要求选择适合的材料。

以下是一些常见的选择:•滑块材料:滑块通常采用高硬度和高强度的材料,如工具钢或合金钢,以确保其能够承受较大的压力和磨损。

•导向装置材料:导向装置通常采用具有良好摩擦性能和耐磨性的材料,如尼龙或涂覆特殊润滑剂的金属材料。

3.3. 动力传输滑块机构的动力传输方式也需要考虑。

以下是一些常见的动力传输方式:•液压驱动:液压驱动方式适用于较大的滑块和较大的开合力的模具。

它具有稳定性和精度高的优点。

•气动驱动:气动驱动方式适用于轻负荷和需求快速响应的模具。

它具有快速、简单和经济的优点。

3.4. 安全装置为了确保滑块机构操作的安全性,我们建议配备以下安全装置:•限位开关:设置限位开关以控制滑块的行程,防止超出设计范围。

圆柱夹具的设计报告

圆柱夹具的设计报告一、引言夹具作为机械加工中的一种重要装备,广泛应用于各种生产制造过程中。

本报告旨在介绍一种圆柱夹具的设计,并对其结构、功能与应用进行详细阐述。

二、夹具的结构与工作原理圆柱夹具由夹紧装置、支撑装置和定位装置组成。

夹紧装置由主体和夹紧器构成,支撑装置由底座和支撑螺杆构成,定位装置由定位销和安装孔构成。

当夹具需要张紧时,通过调整夹紧器,可使夹具的夹紧力达到所需强度。

而支撑装置和定位装置则能够确保工件在夹具中的稳定固定位置。

三、圆柱夹具的功能与应用1. 功能:圆柱夹具主要用于固定、夹紧圆柱状工件,使其在机械加工过程中保持稳定的定位与姿态。

夹具具有可靠的夹紧力和高度可调的夹紧范围,能够适应不同规格的圆柱状工件。

2. 应用:圆柱夹具在机械加工领域具有广泛的应用。

例如,在车床加工中,圆柱夹具可用于夹持轴类工件,如轴承、锥齿轮等。

在磨床加工中,圆柱夹具可以用于夹持滑轨、丝杆等工件。

另外,圆柱夹具还广泛应用于数控加工中,通过夹具的固定和定位,提高了加工效率和加工精度。

四、圆柱夹具的设计要点1. 夹紧力:根据工件的规格、材料等参数,确定夹具的夹紧力。

夹紧力过大容易造成工件变形或损坏,夹紧力过小则会导致工件脱离夹具。

2. 夹具刚度:圆柱夹具的刚度对于保证工件的稳定定位非常重要。

在设计夹具时,要考虑到工件的特点,选择合适的材料和结构,提高夹具的刚性。

3. 安全性能:设计夹具时要考虑到操作人员的安全。

夹具的夹紧装置和定位装置应具备可靠性,以防止工件在加工过程中发生脱离或偏移。

五、结论圆柱夹具作为一种重要的机械加工装备,在工业生产中起到了至关重要的作用。

通过合理的设计和选择夹具的材料与结构,能够提高夹具的性能和工作效率,提高生产过程中工件的加工精度和质量。

因此,在实际应用中,需要根据工件的特性和要求,选择合适的圆柱夹具,并对其进行适当的调整和优化。

滑块设计参考方案

滑块合模状态

滑块抽出状态

8/23

滑块抽芯 →→→滑块的固定

镶件式滑块定位边尽量长,这 样定位才够稳定.

镶件式滑块定位深度不可以太浅. 通常不可以小于外形尺寸的1/10. 例如: 滑块外形100x100mm,那么定位深度不小于10mm. 滑块外形250x250mm,那么定位深度不小于25mm. 小的滑块最浅不小于5mm.

顶部通常避空 0.5~1.0mm

两侧边做准,导向的 高度5mm以上。

2/23

滑块抽芯 →→→ 滑块细节

斜导柱孔需要比斜导柱单边大1mm.

斜导柱的斜顶需要比 滑块斜面小2°。

3/23

滑块抽芯 →→→ 滑块细节

V型定位槽的位置由滑块的行程 来定,V型槽的深度根据滑块大 小来定,通常为1mm~2mm.

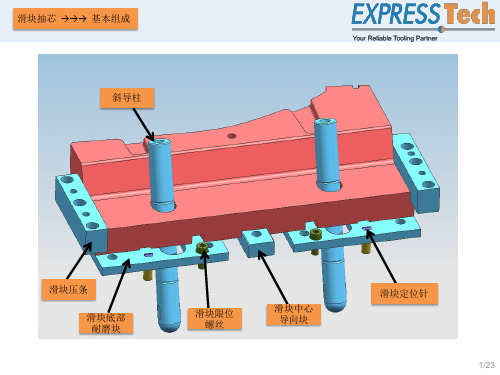

滑块抽芯 →→→ 基本组成 斜导柱

滑块压条

滑块底部 耐磨块

滑块限位 螺丝

滑块中心 导向块

滑块定位针

1/23

滑块抽芯 →→→ 滑块细节

长度超过200mm的滑 块考虑做中心导向块.

压条两边贴 死滑块

此处最好做点R角,R0.5以 上,压条做大一点的C角.

滑块压边的高度 10mm以上,大的 可以做到30mm. 宽度3~10mm,根 据滑块大小而定.

9/23

滑块抽芯 →→→滑块的定位 每一个滑块和模仁都需要有独立的碰面.

每一个滑块和模仁都需要有独立的定 位面,这样才能保证滑块的稳定性.

10/23

滑块抽芯 →→→滑块的定位

外观的滑块和前模必须要有定位,

还要添加工艺螺丝孔把滑块固定在前 模,方便整体抛光修夹口.

11/23

滑块抽芯 →→→滑块的定位

滑块斜面放在前面,滑块长,但锁 模力靠近胶位,斜导柱切入点靠近 压条高度,滑动相对较稳。

圆柱零件铣槽夹具设计

设计圆柱零件铣槽夹具需要考虑到夹紧稳固、加工精度和操作便捷等因素。

以下是一个圆柱零件铣槽夹具的设计方案:设计要点:1. 夹紧方式:-选择合适的夹紧方式,如机械夹紧、液压夹紧或气动夹紧,确保夹具稳固可靠。

2. 夹具结构:-设计夹具的结构,包括定位销、夹紧块、支撑块等部件,确保能够准确定位和夹紧工件。

3. 夹持方式:-考虑采用内夹或外夹的方式,根据具体情况选择最适合的方式。

4. 加工精度:-考虑夹具本身的加工精度和稳定性,确保不会对工件加工精度产生负面影响。

5. 操作便捷:-考虑夹具的操作便捷性,设计便于操作的夹紧和松开装置,提高工作效率。

6. 材料选择:-选择合适的材料,如优质钢材或铝合金,确保夹具具有足够的强度和耐磨性。

7. 安全防护:-在设计中考虑安全因素,确保操作人员在使用过程中不会受伤。

设计步骤:1. 需求分析:-确定夹具的使用场景、工件尺寸和加工要求,包括所需夹持的圆柱零件尺寸范围和加工精度要求。

2. 结构设计:-根据工件形状和加工需求设计夹具的结构和夹紧方式,确保夹具能够牢固固定圆柱零件。

3. 夹具夹持设计:-根据加工需要设计夹具的夹持方式,可以考虑采用夹爪夹持、弹簧夹持或其他合适的方式。

4. 夹具定位设计:-设计夹具的定位结构,确保工件在加工过程中保持稳定的位置和姿态。

5. 细节设计:-设计夹具的细节部件,如调节装置、夹紧力传递结构等,确保夹具能够适应不同尺寸的圆柱零件。

6. 材料选择:-选择合适的材料,并考虑表面处理以提高耐磨性和使用寿命。

7. 制造加工:-制造夹具零部件并进行装配,确保各部件协调工作和精准度。

8. 测试调试:-对夹具进行测试和调试,确保夹具符合设计要求并能够稳定可靠地工作。

设计一个圆柱零件铣槽夹具需要综合考虑夹紧方式、结构设计、加工精度和操作便捷性等多个因素,确保夹具能够满足工件加工的需求。

第五章 机床夹具设计(2)夹紧

开口垫圈、铰链钩形压板

24

25

螺旋压板夹紧机构

26

27

螺旋压板夹紧机构

a.移动压板

b.转动压板

c.翻转压板

a) 支点在后 b) 支点中间 c) 支点在前

FJ = FQ / 2 FJ = FQ FJ = 2FQ

—效率低

—效率好

28

3. 偏心夹紧机构 夹紧元件—圆偏心轮、偏心轴 可以看作一缠绕在基圆盘上的弧形楔。

e ? tan f 1 R

m 1

32

特点:

优点: 结构简单、操作方便、夹紧动作迅速 缺点:自锁性能差、夹紧行程和增力比小

用途:

用于切削力小、振动小的场合;

不适合在粗加工中应用。

4.3.4 其他夹紧机构

1. 铰链夹紧机构

34

35

36

特点:

结构简单、摩擦损失小、增力比大、易于改变力的

作用方向。

4.3 机床夹具夹紧机构的设计

什么是夹紧机构?

将工件在夹具中夹紧、压牢的装置。

夹紧机构的组成

夹 紧 机 构

动力装置 中间递力机构 夹紧元件

图2-61 夹紧装置组成示例 1-气缸(动力装置)2-压板(夹紧机构) 1 3-弹簧销 4-偏心轮 5-调整螺钉

设计夹紧机构一般应遵循以下主要原则:

1)不破坏定位、有助于定位; 2)夹紧可靠(要有足够的夹紧力),夹紧变形小; 3)夹紧动作迅速,操作方便,安全省力; 4)手动夹紧机构要考虑自锁性和原动力的稳定性; 5)结构应尽量简单紧凑,制造、维修方便。

生移动,从而产生

夹紧力,推动工件

(或传力元件)移

动并将工件夹紧。

13

14

Fj

FQ

圆柱零件铣槽夹具设计

圆柱零件铣槽夹具设计引言在机械制造中,夹具的设计是非常重要的一环。

夹具能够用于固定工件,保持其在加工过程中的位置和姿态,从而确保工件能够准确地被加工。

在本文中,我们要讨论的是圆柱零件铣槽夹具的设计。

问题描述圆柱零件铣槽是一种常见的加工操作,通常用于制作连接零件的槽口。

在进行这种操作时,需要一个夹具来稳定工件并确保切削操作的准确性。

因此,我们需要设计一个夹具,能够适应各种尺寸的圆柱零件,并在加工过程中保持其稳定性。

夹具设计零件定位首先,我们需要确定零件在夹具中的位置。

由于圆柱零件在加工过程中是围绕轴线旋转的,因此我们可以利用这个特性来设计夹具。

夹具应该有一个中心孔,以便将零件放置在其中。

为了确保零件在夹具中的稳定性,我们可以添加一些垂直于轴线的夹紧装置。

夹紧装置夹附件设的设计主要包括夹紧块和夹紧螺栓。

夹紧块可以是可移动的,以适应不同尺寸的零件。

夹紧螺栓则用于将夹紧块固定在夹具上。

在设计夹紧装置时,我们还需要考虑到如何更换零件和调整夹紧力的问题。

防护措施由于铣槽过程中会产生大量的切屑和粉尘,我们需要考虑到这些因素对夹具和零件的影响。

我们可以在夹具的设计中添加一些防护措施,如防护罩和吸尘装置,以防止切屑和粉尘进入夹具内部。

材料选择在设计夹具时,我们还需要考虑到使用的材料。

夹具需要具备足够的刚性和强度,以保持其稳定性。

常用的材料选择包括铝合金和钢材。

根据具体的加工需求和使用环境,选择适当的材料将有助于提高夹具的性能和寿命。

结论圆柱零件铣槽夹具的设计是一项关键的工作,对于加工操作的准确性和效率起着重要的作用。

在本文中,我们讨论了夹具设计中的几个重要因素,包括零件定位、夹紧装置、防护措施和材料选择。

通过合理地设计夹具,我们可以确保圆柱零件铣槽操作的质量和效率。

同时,我们还可以根据具体的加工需求和使用环境,对夹具进行进一步的优化和改进,以提高夹具的性能和寿命。

参考文献•Smith, John.。

solidworks标准夹具里面滚柱滑杆用法

solidworks标准夹具里面滚柱滑杆用法SolidWorks中的标准夹具被广泛应用于机械设计领域。

其中,滚柱滑杆是一种常见的夹具组件,用于固定工件并确保其在制造过程中保持稳定。

以下是关于SolidWorks标准夹具中滚柱滑杆使用方法的描述:滚柱滑杆的基本概念和使用:滚柱滑杆是一个标准夹具组件,它通常由两个滑块、两个滚柱和一个导轨构成。

滚柱滑杆的主要作用是在夹具中提供线性运动,并帮助固定工件。

使用滚柱滑杆的步骤:1. 在SolidWorks中打开需要进行设计的装配文件。

2. 在工具栏上选择“装配”功能,并在弹出菜单中选择“标准夹具”选项。

3. 在标准夹具向导中,选择“滚柱滑杆”作为夹具类型,并点击“下一步”。

4. 根据设计需求,选择适当的滚柱杆和滑块尺寸,并确保它们与工件适应。

5. 将滚柱杆和滑块组件拖放到装配文件中的适当位置。

根据需要,可以在夹具设计中添加其他组件。

6. 使用SolidWorks的拖动和对齐工具,将滚柱滑杆组件正确放置在工件上。

确保滚柱滑杆与工件表面充分接触,并确保工件固定在所需位置。

7. 完成夹具的设计后,保存并关闭装配文件。

使用滚柱滑杆的注意事项:- 在选择滚柱滑杆尺寸时,要考虑工件的重量和形状,以确保夹具能够提供足够的支持和稳定性。

- 在夹具设计过程中,确保滚柱滑杆和其他组件的阻尼和摩擦适当,以避免过度紧固或松动。

- 检查夹具设计中滚柱滑杆的自由度,确保其能够在所需的方向上提供必要的运动。

- 遵循SolidWorks的最佳实践和设计原则,确保夹具的稳定性和可靠性。

总结:SolidWorks标准夹具中的滚柱滑杆是一种常见的夹具组件,用于固定工件并提供稳定的线性运动。

正确使用滚柱滑杆可以帮助设计师设计出高效、稳定的夹具,从而提高制造过程的质量和效率。

通过遵循相关的设计步骤和注意事项,设计人员可以充分利用SolidWorks中的标准夹具功能,实现高质量的机械设计。

套筒卡具的设计

基于连杆滑块的套筒式卡具的设计本套机器对与卡具的要求比较的严格,首先要求定位可靠,而且有精度要求比较高的定位基准面,考虑到所要求加工的零件市一中圆柱形的结构,而且随着工况的改变以及加工零件的大小会不确定的改变所以这样就要求所设计的卡具具有很大的卡紧力,所以最后定型为采用压力比较大的液压机构作为该套卡具的动力源。

参考机构如下图所示:经过对比研究后发现,这种双四连杆夹紧机构对于夹紧部位空间较小,而有需要有很大夹紧力的情况相当的适用,是普通卡具夹紧力的几十倍。

1.运动原理的分析1)这种机构可以等效为如下图所示的连杆滑块机构:2)对于上图所示的连杆机构利用机械原理中的机构分析知识来看一下该机构是否合理有公式: H L P P n F --=23式中: n--------------机构中的可以运动的杆的数目;F--------------机构总的自由度数; 机构中高副的个数;机构中低副的个数;----------------H L P P ----------经分析发现该机构中自由活动的构件数目为3,低副的个数为4,高副的个数为0,因此该机构的总的自由度数目为F=3×3-2×4=1;也就是说在该机构中原动件的数目只能有一个,才能使该机构具有独立的确定的运动,经过比较该机构中的原动件为图上的液压缸。

至此该机构是合理的。

2.机构中各杆件的尺寸以及液压缸行程的确定。

在该机构中发现当杆3有图示的位置,顺时针旋转90°时能够把被焊件夹紧,所以设计出的机构最终需要杆3顺时针旋转90°,这是设计时的要求,初定杆3的长度是40mm ,杆1的长度为150mm ,基于此采用绘图法设计所用的液压缸的行程。

设计过程如下图所示:由设计的过程可以看到液压缸夹紧之后,与夹紧之前所需要的连杆长度的变化范围即所需要的液压缸的最大行程L=282.6-228.3=54.3;圆整成55mm ,由此可以选定液压缸的型号,考虑到安装的的需要所用液压缸为双耳式液压缸,通过市场调研后发现“德州生辉液压有限公司”所生产的双耳式工程用液压缸能满足所需的要求,现将其公司的产品的参数列与下表:所选用液压缸的外形图片前后耳环液压缸,可实现液压缸的往复运动,免去减速装置,别且没有传动间隙,运动平稳,在各种机械的液压系统中得到广泛应用,将液压能转化成机械能,以实现机械设备的运动。

加工圆柱滑块φ4小孔的专用夹具设计说明书2

机电及自动化学院专业课程综合设计设计题目:加工圆柱滑块φ4小孔的专用夹具专业:08机械制造及自动化学号: 0811113039姓名:2012年1月9日钻床夹具课程设计任务书 (3)前言 (4)设计思想 (6)1、钻床夹具设计过程 (7)1.1零件本工序的加工要求分析 (7)1.2确定夹具类型 (7)1.3拟定定位方案和选择定位元件 (8)1.4确定夹紧方案 (9)1.5确定引导元件 (9)1.6夹具精度分析与计算 (9)1.7夹紧机构设计与夹紧计算 (10)1.7.1夹紧机构设计 (10)1.7.2夹紧计算 (10)2.绘制夹具总图 (11)3.绘制夹具零件图 (11)4.小结 (12)5.课程设计心得体会 (12)参考文献 (14)钻床夹具课程设计任务书题目:设计“圆柱滑块”零件的钻床夹具设计内容:1、圆柱滑块零件图1张2、钻床夹具装配图1张3、钻床夹具零件图3张4、课程设计说明书1份2012年1 月8 日前言一、主要技术指标1)保证工件的加工精度专用夹具应有合理的定位方案、合适的尺寸、公差和技术要求,并进行必要的精度分析,确保夹具能满足工件的加工精度要求。

2)提高生产效率,专用夹具的复杂程度要与工件的生产纲领相适应。

应根据工件生产批量的大小选,用不同复杂程度的快速高效夹紧装置,以缩短辅助时间,提高生产效率。

3)工艺性好,专用夹具的结构简单、合理、便于加工、装配、检验和维修。

专用夹具的生产属于中批量生产。

4)使用性好,专用夹具的操作应简便、省力、安全可靠,排屑应方便,必要时可设置排屑结构。

5)经济性好,除考虑专用夹具本身结构简单、标准化程度高、成本低廉外,还应根据生产纲领,对夹具方案进行必要的经济分析,以提高夹具在生产中的经济效益。

二、设计方案、设计方法、设计手段(一)研究原始资料,在明确夹具设计任务后,应对以下几方面的原始资料进行研究。

1、研究加工工件图样,了解该工件的结构形状、尺寸、材料、热处理要求,主要表面的加工精度、表面粗糙度及其它技术要求。

圆柱滑块夹具设计

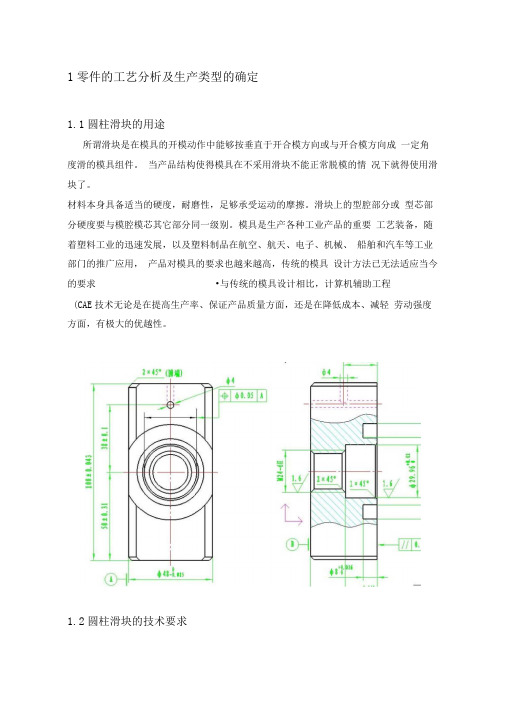

1零件的工艺分析及生产类型的确定1.1圆柱滑块的用途所谓滑块是在模具的开模动作中能够按垂直于开合模方向或与开合模方向成一定角度滑的模具组件。

当产品结构使得模具在不采用滑块不能正常脱模的情况下就得使用滑块了。

材料本身具备适当的硬度,耐磨性,足够承受运动的摩擦。

滑块上的型腔部分或型芯部分硬度要与模腔模芯其它部分同一级别。

模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的模具设计方法已无法适应当今的要求•与传统的模具设计相比,计算机辅助工程(CAE技术无论是在提高生产率、保证产品质量方面,还是在降低成本、减轻劳动强度方面,有极大的优越性。

1.2圆柱滑块的技术要求1.3零件的工艺分析通过对该零件图的绘制,知道该图的视图正确、完整,尺寸、公差及技术要求齐全。

圆柱滑块属于异形件,材料为 45钢。

所有表面均需切削加工,各表面的加工精度和表面粗糙度都不难获得。

以端面为基准确定长度100,以端面确定①20 中心孔的位置,以①40的外圆为基准确定①29.959与中心孔的同轴度及侧平面的平行度,以中心孔确定①4孔的位置,以侧平面确定各中心孔、环形槽位置及①4孔位置。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

1.4零件的生产类型零件的生产类型是指企业(或车间、工段、班组、工作地等)生产专业化程度的分类,它对工艺规程的制订具有决定性的影响。

生产类型一般可分为大量生产、成批生产和单件生产三种类型,不同的生产类型有着完全不同的工艺特性。

此零件的生产类型为中批或大批大量。

2选择毛坯、确定毛坯尺寸、绘制毛坯简图2.1毛坯的选择毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可塑性,可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方法。

圆柱面上加工平面类零件专用夹具设计

圆柱面上加工平面类零件专用夹具设计【摘要】:以圆柱面上加工平面类零件为研究对象,设计了专用夹具来完成平面的加工,对专用夹具的结构、尺寸公差进行了分析。

结果表明,此专用夹具完全满足零件的加工精度,并且采用此专用夹具可大大的提高劳动效率,降低生产成本。

【关键词】:专用夹具;生产效率1.引言专用夹具[1-3]是一种实用性很强的工艺装备,它是专门为某一种工件的某一工序专门设计的夹具。

此类夹具一般不考虑通用性,以便使夹具设计结构简单、紧凑、操作迅速和维修方便。

此外,专用夹具中还可以不同程度地采用高效率的多件、多位、快速夹紧装置。

这些都可以大幅度地缩短辅助时间,从而提高劳动生产效率。

因此,其应用非常普遍,尤其适合现代制造业中大批量的生产。

本文针对圆柱面上加工平面类零件,以上螺盖零件为例,分析设计其加工过程中所需的工装夹具,并对其带来的经济效益做了统计分析。

为此类零件的加工提供了工艺参考。

2 .零件的工艺分析上螺盖零件图如图1所示,其材质为铝棒2A12。

从图1分析可知其加工工艺为:①下料;②车外螺纹、外圆凸台以及内孔;③铣外圆凸台面上内外四方;④钳工修锉残余材料+攻钻螺纹。

图1 上螺盖零件图以上加工工艺较为常见,对于第三道工序,常用方法是:考虑到三爪夹M70外螺纹可能会伤及螺纹精度,故用压板压圆面上,固定于床面,其装夹如图2所示。

图2 单件装夹图1.工作台2.垫块3.紧固螺栓4.零件5.压板对于单件生产或少量生产,此工艺已满足其机械加工,符合生产要求。

然而,对于大批量生产,考虑到生产效率、劳动强度以及生产成本,这种加工方法就显的不够完善。

为了解决此类零件的大批量生产问题,我们设计了专用夹具,以满足提高生产效率,降低劳动强度,减少生产成本的宗旨。

3. 专用夹具设计分析3.1 夹具结构分析根据上螺盖零件图尺寸,设计专用夹具如图3所示。

图3 专用夹具此夹具采用45钢材质,为了提高夹具的硬度和耐磨性,故采用淬火处理[4],以满足其使用性能。

滑块零件加工工艺及夹具设计

摘要本次毕业设计针对滑块工艺规程进行设计,涉及滑块的选材、确定毛坯和机械加工余量及工序尺寸与公差、拟定工艺路线、选择工艺设备;并进行切削用量和时间定额的计算,填写机械加工工艺过程卡和机械加工工序卡片。

为了保证加工质量,提高生产效率,对关键工序进行夹具设计。

本文对夹具的工作原理、作用、分类和组成做了简单概述;着重分析了工序特点和要求,根据结果确定定位方案,设计定位元件、夹紧机构、对刀元件和夹具体。

因此,保证了加工精度和设计质量。

关键词:滑块;工艺规程设计;夹具设计;生产规划This paper carries on the design in view of the slider technological process, involves the selection of the slider, the determination of semi-finished materials, the machining allowance, the working procedure size and the common difference. I draw up the slider route, and choose the process unit. And then I carry on the computation of the cutting specifications and the time norm, next I fill above-mentioned results in machine-finishing technological process card and the machine-finishing working procedure card. In order to guarantee the processing quality and enhance the production efficiency, I carry out the jig design to the essential working procedure. In this paper I have made the simple outline to the operating principle, the function, the classification and the composition of the jig. I have also emphatically analyzed the characteristic and the request of the working procedure, determined the localization plan according to the result, and designed the localization part, the clamp organization, the guiding component and the jig body.Therefore, the processing precision and the design quality have been guaranteed.Keywords: slider;Technological process design;Jig design;Production plan第1章绪论 (1)1.1滑块加工技术现状及发展方向 (1)1.2本课题研究的目的、意义 (2)1.3课题的主要内容 (2)第2章滑块的机械加工工艺规程设计 (4)2.1滑块的工艺分析及生产类型的确定 (4)2.1.1滑块概述 (4)2.1.2滑块零件的技术要求 (4)2.1.3确定滑块的生产类型和工艺特征分析 (5)2.2滑块的材料和毛坯确定 (6)2.2.1滑块毛坯材料、加工方法及技术要求 (6)2.2.2滑块毛坯的尺寸公差和机械加工余量 (7)2.2.3绘制滑块毛坯简图 (8)2.3拟定滑块工艺路线 (8)2.3.1定位基准的选择 (8)2.3.2表面加工方法的确定 (8)2.3.3加工阶段的划分 (9)2.3.4加工工艺路线方案确定 (9)2.4机床设备及工艺装备的选用 (9)2.4.1机床设备的选用 (10)2.4.2工艺装备的选用 (10)2.5加工余量、工序尺寸及其公差的确定 (11)2.6确定切削用量及时间定额 (12)2.6.1切削用量的计算 (12)2.6.2时间定额的确定 (14)2.7填写工艺文件 (15)2.8工艺分析 ................................................................................... 错误!未定义书签。

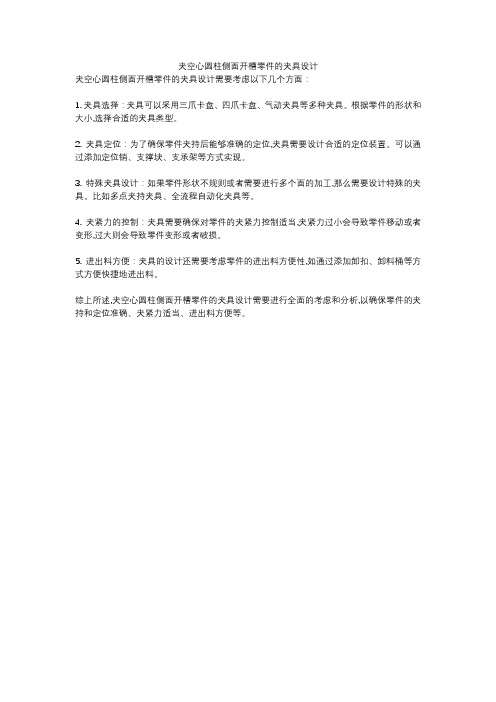

夹空心圆柱侧面开槽零件的夹具设计

夹空心圆柱侧面开槽零件的夹具设计

夹空心圆柱侧面开槽零件的夹具设计需要考虑以下几个方面:

1. 夹具选择:夹具可以采用三爪卡盘、四爪卡盘、气动夹具等多种夹具。

根据零件的形状和大小,选择合适的夹具类型。

2. 夹具定位:为了确保零件夹持后能够准确的定位,夹具需要设计合适的定位装置。

可以通过添加定位销、支撑块、支承架等方式实现。

3. 特殊夹具设计:如果零件形状不规则或者需要进行多个面的加工,那么需要设计特殊的夹具。

比如多点夹持夹具、全流程自动化夹具等。

4. 夹紧力的控制:夹具需要确保对零件的夹紧力控制适当,夹紧力过小会导致零件移动或者变形,过大则会导致零件变形或者破损。

5. 进出料方便:夹具的设计还需要考虑零件的进出料方便性,如通过添加卸扣、卸料桶等方式方便快捷地进出料。

综上所述,夹空心圆柱侧面开槽零件的夹具设计需要进行全面的考虑和分析,以确保零件的夹持和定位准确、夹紧力适当、进出料方便等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1零件的工艺分析及生产类型的确定1.1圆柱滑块的用途所谓滑块是在模具的开模动作中能够按垂直于开合模方向或与开合模方向成一定角度滑的模具组件。

当产品结构使得模具在不采用滑块不能正常脱模的情况下就得使用滑块了。

材料本身具备适当的硬度,耐磨性,足够承受运动的摩擦。

滑块上的型腔部分或型芯部分硬度要与模腔模芯其它部分同一级别。

模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展,以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求也越来越高,传统的模具设计方法已无法适应当今的要求. 与传统的模具设计相比,计算机辅助工程(CAE)技术无论是在提高生产率、保证产品质量方面,还是在降低成本、减轻劳动强度方面,有极大的优越性。

1.2圆柱滑块的技术要求1.3零件的工艺分析通过对该零件图的绘制,知道该图的视图正确、完整,尺寸、公差及技术要求齐全。

圆柱滑块属于异形件,材料为45钢。

所有表面均需切削加工,各表面的加工精度和表面粗糙度都不难获得。

以端面为基准确定长度100,以端面确定Ф20中心孔的位置,以Ф40的外圆为基准确定Ф29.959与中心孔的同轴度及侧平面的平行度,以中心孔确定Ф4孔的位置,以侧平面确定各中心孔、环形槽位置及Ф4孔位置。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

1.4零件的生产类型零件的生产类型是指企业(或车间、工段、班组、工作地等)生产专业化程度的分类,它对工艺规程的制订具有决定性的影响。

生产类型一般可分为大量生产、成批生产和单件生产三种类型,不同的生产类型有着完全不同的工艺特性。

此零件的生产类型为中批或大批大量。

2选择毛坯、确定毛坯尺寸、绘制毛坯简图2.1毛坯的选择毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可塑性,可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方法。

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。

根据零件的材料,推荐用型材或锻件,本零件生产批量为中批量或大批大量,该零件材料为45号钢,应选锻件。

根据零件形状,采用棒料便于加工。

2.2确定机械加工余量、毛坯尺寸和公差为保证零件质量,一般都要从毛坯上切除一层材料。

毛坯上用作加工用的材料层,称为加工余量。

零件毛坯为棒料,只需确定端面及外圆的机械加工余量、毛坯尺寸和公差。

零件外圆及端面的表面粗糙度均为3.2,外圆直径的公差为IT7,长度的公差为IT8。

根据零件的基本尺寸、公差及表面粗糙度,查表得到表面加工方法根据查表,由各加工表面的工艺路线、工序(或工步)余量,工序(或工步)尺寸及其公差、表面粗糙度确定毛坯尺寸。

圆柱滑块的材料为45钢,是碳的质量分数小于0.65%的碳素钢。

所以该锻级。

公用和技术要求,确定该零件的公差等级为普通级。

件的材质系数属于M1根据已知要求可知工件质量1.5kg。

所以先确定毛坯总长为104mm,外圆Ф52mm。

2.3 设计及绘制毛坯图毛坯为圆柱棒料,根据得出的毛坯尺寸,利用电子图板绘出毛坯图。

3 机械加工工艺规程设计3.1 拟定工艺路线工艺路线的拟定包括:定位基准的选择;各表面加工方法的确定;加工阶段的划分;工序集中程度的确定;工序顺序的安排。

考虑到实际经验的缺乏,加之时间的限制,主要进行了定位基准的选择、各表面加工方法的确定和工序顺序的安排工作。

3.2 定位基准的选择3.2.1基准面的选择基准面的选择是工艺规程设计的重要过程之一。

基面的选择正确与否,可以是加工质量的到保证,生产效率提高,否则,不但加工工艺过程漏洞百出,更有甚者,零件的大批量的报废,使用无法进行,难以在工期内完成加工任务。

定位基准有粗基准和精基准之分,通常先确定精基准,然后再确定粗基准。

3.2.1.1精基准的选择考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则。

3.2.1.2粗基准的选择对于零件而言,尽可能选择不加工表面为粗基准。

而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准3.2.1.3拟定工艺路线拟定工艺路线的第一步是选择定位基准,为保证整个机械加工工艺过程顺利进行,通常应先考虑如何选择精基准来加工各个表面,然后考虑如何选择粗基准把作为精基准的表面先加工出来。

圆柱滑块基本上是圆柱体,根据表面粗糙度要求和精度要求,先粗车右端面以得到的右端面为粗基准,粗车左端面。

然后以粗车得到的左端面为基准再半粗车右端面,再以半粗车得到的右端面为基准半粗车左端面,以保证工件长度的尺寸要求。

外圆经过粗车、半精车、精车达到尺寸要求。

加工侧平面时以外圆为基准,经过粗铣、精铣、磨,来达到尺寸要求。

内孔加工以外圆为基准保证同轴度的精度要求,以中心轴线为基准达到尺寸要求。

端面Ф4孔以侧平面为基准达到位置要求。

具体而言,即选外圆及一端面作为精基准。

由于本零件全部表面都需要加工,而孔作为精基准,应先进行加工,因此应选外圆及一端面为粗基准。

3.3工序顺序的安排当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序逐步达到所要求的加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质不同,可以分为粗加工,半精加工,精加工三个阶段。

①粗加工阶段:其任务是切除毛坯上大部分余量,使毛坯在形状和尺寸上接近零件成品,因此,主要目标是提高生产率,并为后续工序提供精基准。

②半精加工阶段:其任务是使主要表面达到一定的精加工余量,为主要表面的精加工做好准备。

③精加工阶段:其任务就是保证各主要表面达到规定的尺寸精度,留一定的精加工余量,为主要表面的精加工做好准备,并可完成一些次要表面的加工。

如精度和表面粗糙度要求,主要目标是全面保证加工质量。

根据各加工表面的加工方法和各工序间加工余量,考虑加工过程中定位基准的选择原则,确定工序顺序。

在工序顺序安排中,不仅要考虑机械加工工序,还应考虑热处理和辅助工序,遵循先基准后其他、先粗后精、先主后次、先面后孔的原则,最终确定的工序顺序详见表,以此为依据,填写机械加工工艺过程卡片。

加工工序3.4表面加工方法的确定3.5圆柱滑块的工艺路线及设备、工装的选用3.6 机床设备和工艺装备的选用1 在大批生产条件下,可以选用搞笑的专用设备和组合机床,也可以选用通用设备。

2 工艺装备主要包括刀具和量具,夹具等,在工艺卡片中要简明写出它们的名称,如百分表等。

此摇臂支架的生产类型为大批生产,所用的夹具均为专用夹具。

4 工序设计4.1选择加工设备各工序的工步数不多,成批生产不要求很高的生产率,故选用卧式车床就能满足要求。

本零件外廓尺寸不大,精度要求不高,选用常用的CM6125型卧式车床;粗铣及精铣,应选卧式铣床。

考虑本零件属成批生产,所选机床使用范围较广为宜,故选常用的X50125型铣床能满足加工要求。

钻小孔在立式钻床上加工,故选Z525型立式钻床。

磨床磨平面应选W313M型磨床。

4.2选择工艺装备4.2.1选择夹具本零件粗铣及精铣平面、铣槽、钻小孔、车螺纹内孔、车螺纹及倒角等工序需要专用夹具,其他各工序使用通用夹具即可。

4.2.2选择刀具车端面选择端面车刀,车外圆选择外圆车刀,铣平面、铣槽选择铣刀,钻螺纹底孔选择钻头,车螺纹选择内螺纹车刀,车内孔选择内孔车刀,钻孔选择麻花钻,磨平面选择成型砂轮。

4.2.3选择量具根据零件的尺寸要求选用游标卡尺、卡尺、塞规。

5Ф4孔的专用机床夹具设计5.1定位方案的设计本夹具的定位方案,采用支撑钉和定位心轴确定在夹具体中的位置。

该定位方案限制了工件的5个自由度,较好的满足零件加工要求,定位合理。

5.2定位误差分析与计算所谓定位误差,是指由于工件定位造成的加工面相对工序基准的位置误差。

因为对一批工件来说,刀具经调整后位置是不动的,即被加工表面的位置相对于定位基准是不变的,所以定位误差就是工序基准在加工尺寸方向上的最大变动量。

造成定位误差的原因有:由于定位基准与工序基准不一致所引起的定位误差,称基准不重合误差,即工序基准相对定位基准在加工尺寸方向上的最大变动量,以b ∆表示;由于定位副制造误差及其配合间隙所引起的定位误差,称基准位移误差,即定位基准的相对位置在加工尺寸方向上的最大变动量,以j ∆表示。

d b j ∆=∆±∆。

分析和计算定位误差的目的,就是为了判断所采用的定位方案能否保证加工要求,以便对不同方案进行分析比较,从而选出最佳定位方案,它是决定定位方案时的一个重要依据。

夹具的主要定位元件为定位心轴。

所以该定位心轴的尺寸公差现规定为与本零件在工作时相配的尺寸公差相同,所以定位误差为0.043。

零件规定孔在轴线∅20mm 圆周上,孔距离轴线38mm ,已知孔位置主要由夹具体定位误差、夹具体与钻模板的配合误差、钻模板以及夹具体的制造误差组成。

夹具体的制造误差为:对定位孔轴线平行度为:0.02,则夹具体与钻模板配合误差,有 0.02+0.043<0.1, 故误差不超过允许误差。

5.3导向元件设计钻床夹具的刀具导向元件为钻套,钻套的作用是确定刀具相对夹具定位元件的位置,并在加工中对钻头等孔加工刀具进行引导,防止刀具在加工中发生偏斜。

由于该孔的加工方法是直接钻孔。

所以,采用可换式钻套。

5.4夹具体夹具体一般是夹具上最大和最复杂的基础元件,在夹具体上,要安放组成该夹具所需要的各种元件,机构,装置,并且还要考虑便于装卸工件以及在机床上的固定。

因此夹具体的形状和尺寸应满足一定的要求,它主要取决与工件的外廓尺寸和各类元件与装置的布置情况以及加工性质等。

所以在专用夹具中,夹具体的形状和尺寸很多是非标准的。

夹具体设计时应满足一下基本要求:1 有足够的强度和刚度2 减轻重量,便于操作3 安放稳定,可靠4 尺寸稳定,有一定的精度5 结构稳定,工艺性好6 排屑方便7 应吊装方便,使用安全5.5夹紧装置的设计根据生产要求,选用气动压板夹紧机构进行夹紧,利用压板直接夹紧工件。

使用气动夹紧装置,适应工件的大批量生产要求,并有效的提高了工作效率。

确定夹紧力的基本原则,夹紧力包括大小,方向和作用点三个要素,它们的确定是夹紧机构设计中首先要解决的问题。

应依据工件的结构特点,加工要求并结合工件加工中的受力状况及定位元件的结构和布置方式等中和考虑。

1,夹紧力方向的选择夹紧力的方向与工件定位基准所处的位置,以及工件所受外力的作用方向等有关。

选择时注意,应垂直于主要定位基准面。

以保证工件夹紧的稳定性,最好与切削力和工件重力的方向一致,这样所需夹紧力最小,应尽量与工件刚度最大的方向一致,以减少变形。