来料异常品质报告

供应商来料异常改善报告—模板

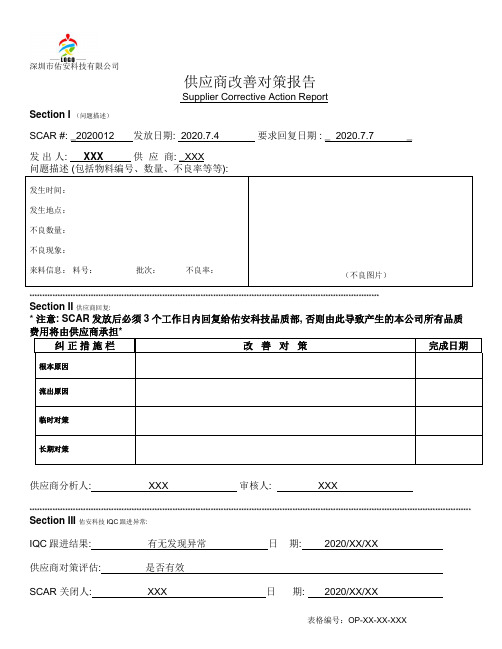

深圳市佑安科技有限公司供应商改善对策报告 Supplier Corrective Action Report表格编号:OP-XX-XX-XXXSection I (问题描述)SCAR #: _2020012 发放日期: 2020.7.4 要求回复日期 : _ 2020.7.7 _发 出 人: XXX 供 应 商: _XXX发生时间:发生地点:不良数量:不良现象:来料信息: 料号: 批次: 不良率:(不良图片)*****************************************************************************************************************************************Section II 供应商回复:* 注意: SCAR 发放后必须3个工作日内回复给佑安科技品质部, 否则由此导致产生的本公司所有品质 纠 正 措 施 栏 改 善 对 策 完成日期根本原因流出原因临时对策长期对策供应商分析人: XXX 审核人: XXX*****************************************************************************************************************************************************************************Section III 佑安科技IQC 跟进异常:IQC 跟进结果:有无发现异常 日 期:2020/XX/XX供应商对策评估: 是否有效SCAR 关闭人:XXX日 期:2020/XX/XX。

来料品质异常报告模板

来料品质异常报告模板概述来料品质异常报告用于记录在物料检验、验收、入库过程中发现的品质异常,包括但不限于:外观缺陷、尺寸不符、成分分析不合格等问题。

本模板旨在规范来料品质异常报告的格式,以便于异常信息的准确、及时、全面传达,以及后续问题跟踪和处理。

报告日期报告的日期填写检验员发现品质异常的当天,格式为年-月-日,例如:2021-06-01。

报告编号在报告日期之后填写“报告编号”,编号格式由公司内部制定。

建议按照年份、部门、顺序编号方式(如2021-QC-001),以便于后续的追溯和统计。

检验物料信息检验物料信息包括物料名称、规格型号、产地、供应商、批次号等,根据实际情况填写完整、准确。

特别是批次号,必须填写清楚,否则将影响后续问题定位和追溯。

异常情况描述在此部分中,详细记录检验员发现的异常情况。

包括以下内容:1.检验要求:记录该检验项对应的检验要求,可以是外观缺陷、尺寸要求、成分分析标准等,根据实际情况填写。

2.检验结果:记录检验员实际检测到的结果,即外观/尺寸/成分等方面是否符合要求。

需要在正文中给出详细的检验数据。

3.异常情况描述:结合检验要求和检验结果,对不合格的物料进行描述,具体表现和特点如何,以及影响范围、程度、数量等。

需要客观、全面、准确地描述,并配以检验数据或照片作为佐证。

原因分析在此部分中,对异常情况进行分析,找出原因,以达到问题解决的目的。

包括以下内容:1.根据检验及其他相关数据信息进行原因分析。

2.给出问题原因的结论,对原因结论进行论述。

3.若需要,可以列举类似问题或类似检验项目的数据分析和对比,以便于更准确地找出问题根源。

处理措施在此部分中,记录公司对该异常情况的处理措施,包括:1.处理结果:记录处理结果,表明异常问题已经得到控制或解决。

2.责任人:指定处理负责人信息及职责。

3.处理时效:记录处理该异常情况的时间节点和期限,以保证问题得到及时解决。

检验员总结在此部分中,检验员可以对该异常情况进行总结,包括:1.对检验中可能出现的常见异常情况和原因进行总结,以便于检验员在今后工作中能够更好地避免和排除异常情况。

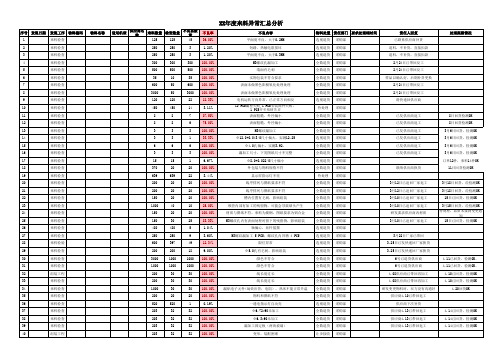

年度来料品质异常汇总分析记录

25

来料检查

26

来料检查

27

来料检查

28

来料检验

29

来料检查

30

来料检查

31

来料检查

32

组装工程

33

来料检查

34

来料检查

35

来料检查

36

来料检查

37

来料检查

38

来料检查

39

来料检查

40

组装工程

物料名称

XX年度来料异常汇总分析

适用机型

供应商名 称

来料数量

检查数量

不良品数 量

125

125

45

不良率 36.00%

来料检测

88

来料检测

89

来料检测

90

来料检测

91

来料检测

92

来料检测

93

来料检测

94

来料检查

95

来料检查

96

来料检查

97

来料检查

98

来料检查

99

来料检查

100

来料检查

101

来料检查

102

来料检查

103

来料检查

104

来料检查

105

来料检查

106

来料检查

107

来料检查

108

来料检查

109

来料检查

110

来料检查

639

22

3.44%

显示屏指示灯不亮

200

20

20

100.00%

线序排列与图纸要求不符

200

20

20

100.00%

线序排列与图纸要求不符

来料检验报告-样本

来料检验报告-样本

1.样本信息

样本编号:[样本编号]

样本来源:[样本来源]

检测日期:[检测日期]

2.检验对象

来料检验的对象是[来料名称/型号/批次等],该物料用于[物料用途/生产目的]。

3.检验项目及标准

根据[___]的相关标准和要求,我们对该样本进行了以下检验项目:

1.外观检验:

外观完好,无明显损伤或污染。

无明显异味或其他异常现象。

2.尺寸测量:

根据尺寸标准,测量结果如下:

长度:[测量结果]

宽度:[测量结果]

高度:[测量结果]

3.材质成分分析:

根据要求,对样本进行材质成分分析,结果符合标准要求。

4.功能性能测试:

功能性能测试项目及结果]

4.检验结果与评价

经过以上检验项目的测试,样本符合[___]相关标准和要求,检验结果良好。

5.注意事项

请注意以下事项:

本检验报告仅针对所提供的样本,对于大批量生产的情况,效果可能有所变化。

如有任何问题或疑虑,请随时与我们联系。

6.结论

经过来料检验,该样本符合[___]相关标准和要求,可以放心使用。

以上为来料检验报告的样本,如有其他需要或疑问,请随时联系我们。

谢谢!。

供应商来料不良统计报告

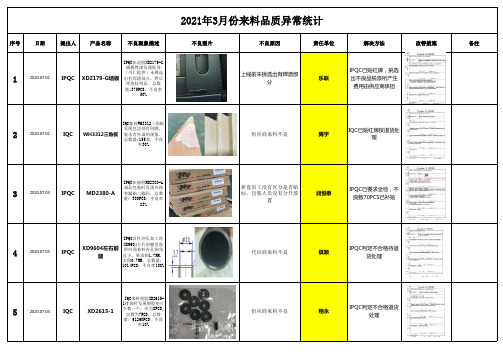

序号日期提出人产品名称不良现象描述不良图片不良原因责任单位解决方法改善措施备注12020.07.02IPQC XD2179-G墙板IPQC在巡检XD2179-G墙板烤漆发现胚体(川仁提供)未挑选出有焊渣部分,烤后焊渣较明显.总数量:375PCS;不良率50%上线前未挑选出有焊渣部分乐联IPQC已贴红牌,挑选出不良品脱漆所产生费用由供应商承担22020.07.02IQC WH3312三角板IQC抽检WH3312三角板发现包边处有间隙,胶水有外溢的现象.总数量:155套;不良率30%供应商来料不良腾宇IQC已贴红牌按退货处理32020.07.03IPQC MD2380-A IPQC在抽检MD2380-A成品包装时发现外箱有漏贴二维码.总数量:300PCS:不良率23%折盒员工没有区分是否贴标,包装人员没有分开放置润恒泰IPQC已要求全检,不良数70PCS已补贴42020.07.03IPQC XD9604左右前腿IPQC首件冲压加工的XD9604左右前腿发现供应商来料内孔倒角过小,要求倒1.7MM,实倒0.7MM.总数量:1014PCS:不良率100%代应商来料不良棋顺IPQC判定不合格待退货处理52020.07.04IQC XD2615-1 IQC来料检验XD2615-1排袋时发现塑胶垫片少数一个,应为8PCS,实数为7PCS.总数量:91260PCS:不良率10%供应商来料不良翔永IPQC判定不合格退货处理2021年3月份来料品质异常统计62020.07.04IQC ST31脚架 IQC检ST31脚架有3处问题:1.盲孔焊接处有气孔,2.支撑脚与上框实配M8牙孔有偏移无法装螺丝,3.管未钻漏水孔.不良数量:22PCS:不良率100%;供应商来料不良众兴鑫IQC已要求供应商现场返工处理72020.07.04IQC XD2463副臂IQC检XD2463副臂来料时发现管口披锋过大.总数量:2400PCS:不良率80%供应商来料不良九立IQC贴红牌已退货处理82020.07.04IPQC MD5428横条包装产线在准备回牙加工MD5428时发现两端的4个M5牙未攻牙.总数量:1500PCS:不良率100%供应商来料不良晟豪包装未上线生产,不良品待仓库退给供应商返工92020.07.04IQC XIN059蓝色PE袋IQC检来料蓝色PE袋时发现袋侧边破裂.总数量:1500PCS:不良率100%供应商来料不良锦涵IQC判定不合格,本厂报废处理102020.07.04IPQC MD2298-2螺丝包IPQC包装首检MD2298-2螺丝包时发现7/32”钻头表面防锈油颜色发黑,沾染到塑胶袋上,影响外观.总数量:1300PCS:不良率5%供应商来料不良三和包装车间挑选使用112020.07.06IPQC XD117水管架 IPQC在供应商良联抽检XD117水管架成品包装时发现产品烤漆不良露底,抽检10PCS均露底.总数量:400PCS:不良率100%供应商喷涂不良良勤IPQC已要求供应商返工处理122020.07.06IQC XD2180墙板 IQC来料检XD2180墙板发现有毛刺未除,抽10PCS有7PCS不良.总数量:2000PCS:不良率70%;供应商来料不良润恒泰经王经理批准,此批特采接收,毛刺由包装车间协助处理132020.07.06IQC MD2127墙板 IQC来料检验MD2127墙板横条发现有批量披锋未除.总数量:1016PCS:不良率80%供应商来料不良润恒泰IQC判定不合退货处理142020.07.06IQC XD2298-Z黄盒 IQC检XD2298-Z黄盒时贴纸卡位印错地方,折盒后应在外侧.总数量:251PCS:不良率100%供应商来料不良浚升达经业物朱经理确认特采使用152020.07.08IQC MD2298副臂IQC来料检MD2298副臂发现管套内生锈不良.总数量:3651PCS:不良率45%供应商来料不良恒通IQC判定不合退货处理162020.07.10IQC XD5610支撑杆IQC来料检XD5610支撑杆折边处有压痕,烤漆测试后仍有明显印痕.总数量:505PCS:不良率60%供应商来料不良众兴鑫IQC判定不合退货处理172020.07.10IQC704-KD IQC检704-KD托盘时发现LOGO处有披锋示除.总数量:1200PCS:不良率60%供应商来料不良书楼IQC已贴红牌已退货处理182020.07.10IQC MD2361-32墙板IQC检MD2361-32墙板发现内孔处毛剌披锋不良.总数量:1600PCS:不良率80%供应商来料不良润恒泰IQC已贴红牌已退货处理192020.07.10IQC MD2463-02说明书IQC来料检MD2463-02说明书时发现文档顶部印刷与电子文档不符.总数量:1000PCS:不良率100%业务提供给供应商资料未更新,样版与文档不符中天业务刘珠娟与客户沟通后,同意此批特采使用202020.07.11IQC XD2163-OPTPE袋IQC来料检XD2163-OPT排袋发现不良两处:1.螺丝包排袋尺寸不合格,一款比样版宽,另一款比样版长;2.PE袋4*14警告标语印刷错误,要求为无三国警告语印刷.总数量:3000PCS:不良率100%;供应商来料不良锦涵排袋业务吴香香同意特采使用;PE袋警示语印刷错误的600PCS退货处理212020.07.11IQC XD2476面板IQC来料检XD2476面板发现有边缘毛剌未除干净,抽10PCS有5PCS不良.总数量:400PCS:不良率50%供应商来料不良恒通王经理批准特采,由包装车间协助挑选222020.07.13IPQC B86EVIPQC巡检包装车间B86EV墙板时发现墙板上的竖条用错,应为无凹点.总数量:500PCS:不良率25%供应商来料不良润恒泰车间挑选出不良品124PCS,IPQC已挂红牌隔离232020.07.13IQC XD2180墙板IQC检XD2180墙板发现表面有砂粒、爆漆,胚体有发黄生锈现象,抽7PCS有4PCS不良.总数量:2135PCS:不良率50%供应商来料不良润恒泰IQC挂红牌已退货处理242020.07.13IQC XD2379-Z说明书IQC来料检XD2379-Z说明书发现反面印刷错误,印成XD2393-Z了.总数量:502PCS:不良率100%采购提供给供应商的资料错误,供应商未发现文档错误采购科IQC已贴红牌,按报废处理252020.07.14IQC XD2180长条IQC检来料XD2180长条发现内侧生锈,抽10PCS有8PCS不良.总数量:1560PCS:不良率80%供应商来料不良润恒泰IQC挂红牌已退货处理262020.07.15IQC XML006-24K螺丝包IQC检XML006-24K螺丝包发现两处问题:1.第2格垫片厚度用错,应为1.0*M20*8.5,实测为1.5*M20*8.5;2.第4格平头内六角M6*8螺丝数量包错,应为8PCS,实包为4PCS.总数量:2403PCSPCS:不良率100%供应商来料不良翔永IQC判定不合格已退货处理;272020.07.15IQC PL2868-LK排袋IQC来料检PL2868-LK排袋发现与文档不符,第1格漏印小纸条内容.总数量:1002PCS:不良率100%供应商来料不良锦涵IQC判定不合格已退货处理;282020.07.15IQC FD9101面板IQC来料检FD9101面板发现白色防火皮与样板不符,要求为平光表皮,实为砂纹表皮.总数量:250PCS:不良率100%供应商来料不良腾宇业务科周佳特采292020.07.15OQC MD2393-MX OQC成品验货MD2393-MX时发现主副臂生锈严重,总数量:500套:不良率100%供应商来料不良东兴包装车间已全部拆箱返工,返工费用由供应商承担302020.07.16IQC WML16-09IQC来料检WML16-09排袋发现印刷错误,要求为无图.总数量:502PCS:不良率100%供应商来料不良锦涵经业务徐雪琳确认,此批可特产使用312020.07.16IQC B86-EV墙板IQC来料检B86-EV墙板发现竖条有混料XD2179-G的竖条,要求是无凹点.总数量:916PCS:不良率25%供应商来料不良润恒泰1.IQC判定不合格退货处理322020.07.16IQC XD2606主副臂IQC检来料XD2606主副臂发现百格爆漆不良.总数量:4242PCS:不良率10%供应商来料不良东兴IQC判定不合格已退货处理;332020.07.17IQC 1.5*440mm卷料IQC检来料1.5*440mm卷料测试硬度不合格,标准要求50-70HRB,实测35-45HRB,,经冲压后承重测试181KG,产品均出现严重变形、脱落.总数量:16卷:不良率100%供应商来料不良宝申IQC判定不合格,按退货处理342020.07.17IPQC MD2380-A墙板IPQC在巡检发现MD2380-A墙板中频焊焊接不牢固,拉力测试后脱焊.总数量:2500PCSPCS:不良率100%供应商制程不良润恒泰IPQC判定不合格,挂红牌要求返工处理352020.07.17IQC MD2296-A鸡蛋壳IQC来料检MD2296-A鸡蛋壳以现外观有破损和脏污.总数量:3000PCS:不良率80%供应商来料不良深源昌IQC判定不合格已退货处理;深源昌MD2296-A鸡蛋壳.xlsx362020.07.17IQC M6*15mm调节把手IQC来料检M6*15mm调节把手时发现头部螺丝裂纹不良.总数量:5000PCS:不良率90%供应商来料不良佳正能IQC判定不合格已退货处理;372020.07.18IPQC XD2616-24包装在加工XD2616-24时,发现墙板塑胶盖左右颜色有差异.总数量:10010PCS:不良率5%供应商来料不良逸新包装车间挑选使用,不良品挂红牌待退回处理382020.07.18IPQC XD9601后腿冲压车间加工成型XD9601后腿时发现会有明显台阶或破裂.总数量:1800PCS:不良率100%;供应商来料不良棋顺1.IPQC判定不合格已按报废处理,生产重新下料;2.损失费用由供应商承担392020.07.18IPQC ST26-1包装车间加工ST26-1立柱时发现表面有批量性凹坑、麻点、鼓包.总数量:300套:不良率77%供应商来料不良润恒泰车间挑选使用,不良品挂红牌退货处理402020.07.18IQC XD5107说明书IQC检来料XD5107说明书时发现实物印刷与文档不符.总不良数量:1800PCS:不良率100%供应商来料不良中天IQC贴红牌按报废处理412020.07.18IQC MD2298-2蛋型管IQC来料检MD2298-2蛋型管发现管口有披锋.总数量:2289PCSPCS:不良率30%供应商来料不良良勤IQC判定不合格按退货处理422020.07.20IQC XD5107螺丝包IQC检来料XD5107螺丝包发现垫片有混料情况,要求垫片为1.0*8.5*18MM,实测混有1.2*8.5*18MM垫片.总数量:576PCS:不良率15%供应商来料不良三和IQC判定不合格已按退货处理432020.07.20IQC M10*50䐍胀胶塞IQC来料检验䐍胀胶塞P3015时发现扭力测试不达标,太脆易破损,材质不合格.总数量:300000PCS:不良率100%供应商来料不良逸新IQC判定不合格已按退货处理442020.07.20IQC XD2616鸡蛋壳IQC来料检验XD2616鸡蛋壳时发现形状与样版不符.总数量:502PCS:不良率100%供应商来料不良华懋IQC判定不合格已退货处理;452020.07.20IQC M6*15调节把手IQC检来料M6*15调节把手发现牙径大小不一,要求为5.8-5.9MM,实测一包有3-5PCS为5.5-5.7MM.总数量:8000PCS:不良率5%供应商来料不良佳正能此批经王经理批准特采,使用时由车间挑选462020.07.20IQC XD2417外箱IQC检XD2417外箱时发现外箱有油污.总数量:125PCSPCS:不良率100%;供应商来料不良浚升达IQC判定不合格已退货处理;472020.07.20IPQC XD5107墙板包装车间在加XD5107墙板时发现压铆螺母有脱落现象.总数量:480PCS:不良率10%供应商来料不良乐联包装车间已对生产的160套进行拆箱全检,不良品进行报废处理482020.07.21IQC MD2415-KT-CA纸箱IQC检来料MD2415-KT-CA纸箱发现中箱及内盒印刷与文档资料不符.总数量:500PCS:不良率100%供应商来料不良采购科采购提供给供应商的资料有误492020.07.21IQC MD2298-2信息标IQC来料检MD2298-2商品信息标时发现印刷与文档不符,要求为印MD2298,实印为MD2298-2.总数量:800PCS:不良率100%供应商来料不良中天IQC判定不合格已按报废处理,供应商已补送502020.07.22IQC XD2606墙板IQC来料检XD2606墙板发现夹缝处有生锈情况.总数量:640PCS:不良率20%供应商来料不良恒通生产王经理同意此批接受,不良由包装挑选并描油处理512020.07.24IQC MD2298大方盘(IQC来料检XMD2298大方盘发现有毛边披锋.总数量:364PCS:不良率80%供应商来料不良国川IQC判定不合格,已退货处理;522020.07.24IQC MD2417-MX主副臂IQC来料检MD2417-MX主副臂时发现:1.胚体有生锈情况;2.轴套孔偏小,螺杆无法空过;3.有变形和爆漆现象.总数量:740PCS:不良率80%供应商来料不良润恒泰IQC判定不合格,已退货处理;532020.07.24IQCXD2361-1/XD2868-EF外箱IQC来料检XD2361-1/XD2868-EF外箱发现唛头和总箱数印错.总数量:390PCS:不良率100%;供应商来料不良顺兴隆IQC已挂红牌,供应商用正确水贴纸粘贴返工处理542020.07.24IQC XD9601后腿IQC来料检XD9601后腿发现两端有明显刀痕.总数量:1770PCS:不良率50%;供应商来料不良盈达IQC判定不合格已按退货处理552020.07.24IQC XD2476长条IQC来料检XD2476长条发现挂钩处有毛刺披锋未除.总数量:6552PCS:不良率90%供应商来料不良诚韦IQC判定不合格已按退货处理562020.07.24IQC 1.2*444冷卷料IQC来料检1.2*444冷卷料时测得硬度不达标,要求为50-70HRB,实测为38-40HRB.总数量:8卷:不良率100%供应商来料不良增辉IQC判定不合格,已退货处理;572020.07.25IQC MD2380-24KIQC来料检发现MD2380-24A安装模板与文档不符,错送成MD2380-24K.总数量:800PCS:不良率100%;供应商来料不良中天IQC判定不合格,已退货处理;582020.07.25IQC XD2868-LE UL标IQC来料检发现XD2868-LE UL标与文档不符,要求印刷为:JUL.25.2020,实际印刷为:JUL.15.2020.总数量:1001PCS:不良率100%供应商来料不良中天IQC判定不合格,报废处理;592020.07.25IQC XIN059螺丝包IQC来料检抽检XIN059客人蓝色排带螺丝包发现:1.螺丝串格;2.少装,多装;总数量:5500PCS,抽检100PCS,不良13PCS:不良率13%;供应商来料不良三和IQC判定不合格,已退货处理;602020.07.27IPQC XD2470长条包装车间加工XD2470长条时发现,长条表面沙粒、批锋,加工总数6000PCS,挑出不良560PCS供应商来料不良乐联包装车间挑选使用,不良品贴红牌退供应商处理612020.07.28IQC XD2354螺丝包IQC来料检验时发现,XD2354螺丝包内套筒扳手有生锈现象,总数1008包,抽检8包,不良有3包,不良率37.5%供应商来料不良翔永IQC判断不合格,退货处理622020.07.28IQC HM5428黄盒IQC来料检验时发现,HM5428黄盒条码扫描出来数字与印刷数字不符,总数:600PCS,抽检20PCS,不良数20PCS,不良率100%供应商来料不良鑫兴隆IQC判断不合格,退货处理632020.07.28IQC XMS005-03排袋IQC来料检验时发现,XMS005-03排袋印刷与文档内容不符,总数554PCS,批量不良供应商来料不良锦涵IQC判断不合格,退货处理642020.07.28IQC:PL2617-07/PL2436-07/PL5425-07/PL2435-S-07排袋IQC来料检验时发现,PL 5款排袋小纸条印刷与文档内容不符,要求为M10*50胶塞内容,总数2009PCS,批量不良供应商来料不良锦涵IQC判断不合格,退货处理652020.07.28IQC XD9630-M管塞IQC来料检验时发现,XD9630-M管塞表面脏污,总数1320PCS,抽检50PCS,不良17PCS,不良率34%供应商来料不良华盛车间挑选使用,不良品退供应商662020.07.28IQC XD2262-LK/XD2413-MX/XD5107PE袋IQC来料检验时发现,XIN050客人PE袋,未印刷环保标识,总数25350PCS供应商来料不良欣豪IQC判断不合格,退货处理供应商配合力度差,后续停止合作672020.07.28IQC XD2476长条IQC来料检验时发现,XD2476长条挂钩处披锋,总数5700PCS,抽检30PCS,不良10PCS,不良率33%供应商来料不良诚韦IQC判断不合格,退货处理682020.07.28IQC XD2868-LE彩盒IPQC巡检时发现,XD2868-LE彩盒印刷偏位,总数1001PCS,批量不良业务签样错误业务科业务特采,后续改善692020.07.29IQC XD5438底座、支撑条IQC来料检验时发现,XD5438底座、支撑条沉孔偏小,螺杆组装后不平,总数1008套,批量不良供应商来料不良鸿嘉利IQC判断不合格,退货处理供应商配合力度差,后续停止合作702020.07.29IQC XD5605-E墙板IQC来料检验时发现,XD5206-E墙板M6翻边牙孔毛刺,总数205PCS,抽检20PCS,不良数10PCS,不良率50%供应商来料不良九立IQC判断不合格,退货处理712020.07.29IQC XD2470副臂IQC来料检验时发现,XD2470副臂外发烤漆生锈,总数1698PCS,抽检14PCS,不良6PCS,不良率42%供应商来料不良恒通IQC判断不合格,退货处理722020.07.30IQC XIN028/XIN059PE袋IQC来料检验时发现,0.3*3.5*21"/0.3*2.75*20" PE袋质量差,轻微用力整体开裂,总数13000PCS,批量不良供应商来料不良锦涵IQC判断不合格,报废处理732020.07.30IQC XD2606支撑管套IQC来料检验时发现,XD2606支撑管套表面气纹、缩水,总数4200PCS,批量不良供应商来料不良华盛IQC判断不合格,退货处理。

来料品质异常汇整及辅导改善成效

09/14已外出供应商冲切人员和检验包装人员针 马广雷/卫志升 对泡壳及包装盘检验标准认知不清楚进行培训

立即更新成型机台《设备点检表》并由机长定 时点检

目前无专职品保人员,将先由生产主管定时查 看 已要求开机前对全检桌面使用气枪清洁并整理 立即执行,后续生产遇到超出规格的将安排收 集、区分、标示,经热映品保确认OK后,方可 出货

36.36% 0.00% 0.00% 0.00% 0.00% 09-2018 10-2018 11-2018 12-2018

批退率目标

20.00%

0.00%

1.2新思路前三大不良 2018年新思路异常不良分类

32 80.65% 24 61.29% 16 41.94% 8 7 6 22.58% 6 2 0 0.00% 成型不良 脏污 刮伤 偏薄 2 试组不良 2 印痕 2 厚薄不均 1 破损 1 变形 1 裁切不良 1 发白 67.74% 74.19% 87.10% 90.32% 93.55%

马广雷/姜智 姜智 姜智

与热映品保保持良好沟通,遇超 出规范的 不良时,及时收集、区 6 分、标示,经热映品保确认OK后, 方可出货

是

马广雷

已完成

已完成,待持续确认

3.2新思路未完成待追踪问题点(更新)

序号 1 2 新思路问题点 量测工具未定期校验 部分产品没有试组机 是否可以 完成 是 是 是 是 是 是 是 改善措施 将重新外送计量检测所外校 请厂商整理提供其生产机型后协调提供试组外壳 将对检验桌使用红绿胶带进行划分良品与不良品区 域 制作模切机台《设备点检表》并由机长定时点检 责任人 姜智 马广雷/卫志升 姜智 马广雷/姜智 马广雷/姜智 姜智 马广雷/姜智 预计完成时 效果确认 间 11月上旬 10月下旬 09/17/2018 09/17/2018 09/25/2018 09/20/2018 10月上旬 未完成 未完成 已完成 已完成 已完成 已完成 已完成

供应商来料异常处理单

供应商异常处理单

NO:

首先感谢贵司的协助与支持,此次来料出现了异常问题,影响我部生产进度与品质,为了稳定生产进度与产品品质,并 配合我司品质系统顺利进行,收到异常品后请及时分析,并在5个工作日内回复原因分析与改善对策,谢谢!

物料名称

Hale Waihona Puke 送检数量送检日期不良数

物料代码

异常原因: 来料***不良,不良率:**%

主管:

效果追踪:

承办:

主管:

机器缺陷 标准不符 其它 责任单位 品质 研发

生产

采购

抽样数量

检验日期

不良率

进料检验 初判:

fa 生产过程

NG,原因不符 处理方式

合允收标准 客户投诉

原因分析:(包括产生原因分析、流出原因分析)

批退 特采 加工挑选

其他:

SQE确认

判定错误 作业疏忽

承办:

主管:

应急对策:(客户库存以及处理方案、供应商库存以及处理方案)

承办: 矫正与预防措施:(防产生对策,防流出对策) 2

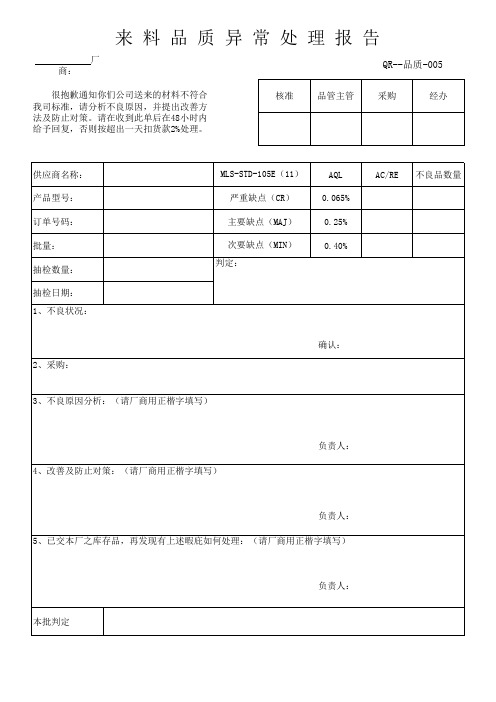

005来料品质异常处理报告

负责人:

本批判定

MLS-STD-105E(11) 严重缺点(CR) 主要缺点(MAJ) 次要缺点(MIN) 判定:

AQL 0.065% 0.25% 0.40%

AC/RE

不良品数量

确认: 2、采购:

3、不良原因分析:(请厂商用正楷字填写)

负责人: 4、改善及防止对策:(请厂商用正楷字填写)

负责人: 5、已交本厂之库存品,再发现有上述暇庇如何处理:(请厂商用正楷字填写)

来 料 品 质 异 常 处 理 报 告

厂商: 很抱歉通知你们公司送来的材料不符合 我司标准,请分析不良原因,并提出改善方 法及防止对策。请在收到此单后在48小时内 给予回复,否则按超出一Байду номын сангаас扣货款2%处理。 核准 品管主管

QR--品质-005

采购 经办

供应商名称: 产品型号: 订单号码: 批量: 抽检数量: 抽检日期: 1、不良状况:

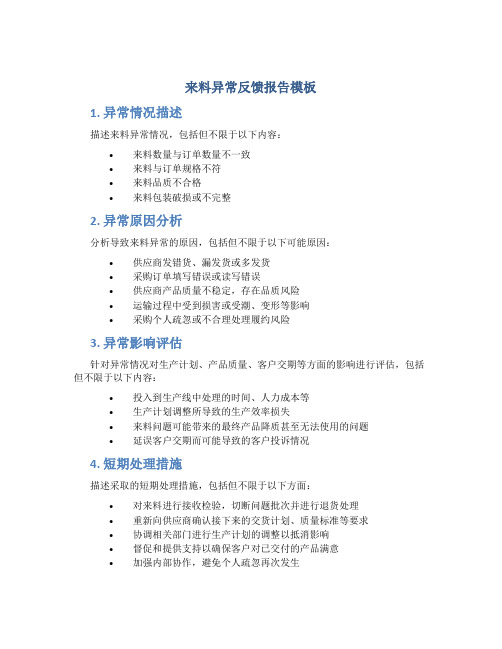

来料异常反馈报告模板

来料异常反馈报告模板1. 异常情况描述描述来料异常情况,包括但不限于以下内容:•来料数量与订单数量不一致•来料与订单规格不符•来料品质不合格•来料包装破损或不完整2. 异常原因分析分析导致来料异常的原因,包括但不限于以下可能原因:•供应商发错货、漏发货或多发货•采购订单填写错误或读写错误•供应商产品质量不稳定,存在品质风险•运输过程中受到损害或受潮、变形等影响•采购个人疏忽或不合理处理履约风险3. 异常影响评估针对异常情况对生产计划、产品质量、客户交期等方面的影响进行评估,包括但不限于以下内容:•投入到生产线中处理的时间、人力成本等•生产计划调整所导致的生产效率损失•来料问题可能带来的最终产品降质甚至无法使用的问题•延误客户交期而可能导致的客户投诉情况4. 短期处理措施描述采取的短期处理措施,包括但不限于以下方面:•对来料进行接收检验,切断问题批次并进行退货处理•重新向供应商确认接下来的交货计划、质量标准等要求•协调相关部门进行生产计划的调整以抵消影响•督促和提供支持以确保客户对已交付的产品满意•加强内部协作,避免个人疏忽再次发生5. 长期控制措施描述长期建立完善的采购控制体系,避免再次出现类似情况,包括但不限于以下方面:•加强对供应商准入审核并进行评估,确保供应商实力和合规性•精细管理采购订单,确保订单填写、审核、确认环节的无纰漏•加强对供应商质量控制的监督和培训,提高质量意识•加强运输环节的管控,确保途中无损害或变形等情况•完善内部履约体系,加强对员工工作纪律的监管和教育6. 结论简单总结整个来料异常情况的处理,包括短期处理措施的执行情况和长期控制措施的落实情况,尤其需要凸显对客户的感知和满意度。

品质异常8D报告 (错误模板及错误说明)指导培训

3. 机器耗电快

4. 保护膜有汽包?---气泡还是鼓包?

报

物料名称

Material

Name

该批数量 Lot Qty

200

不良品率

Failure Rate

机器外观不良

发出人

发出日期

Issued By

Issue Date

(以下由责任方填写 Below fill in by the Responsible Party)

责任人 生效日期 Resp. Date

xxx 公司

对应培训和要求?质量不是靠检验出来的而是生产出来的,通篇没有对生产部 员工针对问题工序、重点工序的管控举措!

D7 – 效果验证 Effect Verification

ቤተ መጻሕፍቲ ባይዱ

责任人

客户接受返工出货----效果验证是制定的临时措施和预防举措是否有效,而不

是现在客户接受的返工出货的方案

xxx 公司

纠正预防措施 8D 报告

(以下由发出方填写 Below fill in by the Issue Party)

告号 Report#:

公司名称 Factory Name

物料供应商名 Supplier Name

本报告涉及 This report use for

产品型号 Product Model 生产订单 PO

D8–确认

接受 Accept

□不接受 Reject,原因(Reason for Rej):

签字

日期 Date 2020/12/22

生效日期

D1 – 团队成员 Team Member/ Name: 生产:

品质:

工程:

D3 – 紧急措施 Containment Actions

来料品质异常处理指引[模板]

![来料品质异常处理指引[模板]](https://img.taocdn.com/s3/m/ed227e04f61fb7360a4c65d3.png)

1 目的藉由质量异常问题的发掘、分析、改善作业,及时解决问题,进而杜绝异常再次发生,以提升整机产品质量。

2 范围适用于XXXX所有来料异常物料。

3 职责3.1 进料检验人员供货商质量不良时通知SQE,由SQE提出供应商纠正与预防措施单,并跟催供货商及时回馈矫正措施与效果确认,记录保存。

3.2 工程人员(EM/ME)质量异常之调查与原因分析及对策发掘/验证。

主导对评审需要试产的异常物料进行试产并出具试产报告并参与特产物料的评审3.3 项目品质工程师PQE评审异常产品及物料,并给出评审意见,推动责任部门分析改善;3.4 采购&MPL采购负责量产物料特采申请,经过批准后才可以特采使用;MPL 负责量产前物料特采申请;3.5 PM(项目经理)参与NPI阶段物料特采的评审,并给出评审意见.3.6 品质经理负责物料评审委员会物料最终的批准.3.7 责任部门对品质异常进行原因分析,并提出有效之改善对策,防止再发。

4 定义4.1 SQE(Supply Quality Control) 供应商质量管理4.2 IQC(In-Coming Quality Control) 来料质量控制4.3 PQE (Project Quality Engineer) 项目质量工程师4.4 EM (Engineering Manager) 工程经理4.5 ME(Mechanical Engineer)机构工程师4.6 PM (Project Manager) 项目经理4.7 DMR (Defective Material Report) 缺陷物料报告4.8 OQC (Outgoing Quality Control) 出货质量控制4.9 IPQC (In-Process Quality Control) 制程质量控制4.10 RTV(Return To Vendor) 退货供应商4.11 NPI(New Project Introduction) 新项目导入4.12 MRB(Material Review Board) 物料审查会议4.13 MPL (Material Project Leader) 项目物料采购4.14 MD (Manufacturing director) 厂长5 异常处理流程5.1 进料异常处置5.1.1 品质异常定义5.1.1.1 致命不良(产品环境不良)发生时。

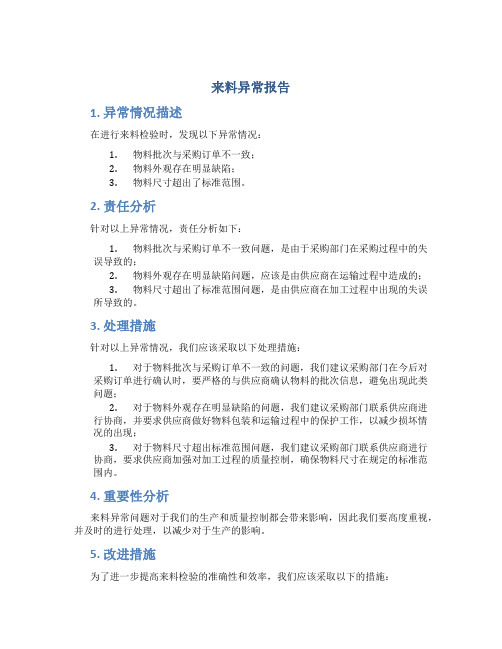

来料异常报告 模板

来料异常报告1. 异常情况描述在进行来料检验时,发现以下异常情况:1.物料批次与采购订单不一致;2.物料外观存在明显缺陷;3.物料尺寸超出了标准范围。

2. 责任分析针对以上异常情况,责任分析如下:1.物料批次与采购订单不一致问题,是由于采购部门在采购过程中的失误导致的;2.物料外观存在明显缺陷问题,应该是由供应商在运输过程中造成的;3.物料尺寸超出了标准范围问题,是由供应商在加工过程中出现的失误所导致的。

3. 处理措施针对以上异常情况,我们应该采取以下处理措施:1.对于物料批次与采购订单不一致的问题,我们建议采购部门在今后对采购订单进行确认时,要严格的与供应商确认物料的批次信息,避免出现此类问题;2.对于物料外观存在明显缺陷的问题,我们建议采购部门联系供应商进行协商,并要求供应商做好物料包装和运输过程中的保护工作,以减少损坏情况的出现;3.对于物料尺寸超出标准范围问题,我们建议采购部门联系供应商进行协商,要求供应商加强对加工过程的质量控制,确保物料尺寸在规定的标准范围内。

4. 重要性分析来料异常问题对于我们的生产和质量控制都会带来影响,因此我们要高度重视,并及时的进行处理,以减少对于生产的影响。

5. 改进措施为了进一步提高来料检验的准确性和效率,我们应该采取以下的措施:1.建立完善的来料检验标准和流程,以准确判定物料的不良品率;2.对于一些经常出现问题的供应商,我们应该采取更加严格的来料检验标准,逐步减少接受不合格物料的风险;3.引入先进的监测设备和技术,以提高来料检验的效率和准确性。

6. 结论通过对于来料异常问题的分析和处理,我们建议在今后加强与供应商的沟通和协调,以及完善自身的来料检验标准和流程,以保障生产和产品的质量。

iqc来料检验报告模板[工作范文]

![iqc来料检验报告模板[工作范文]](https://img.taocdn.com/s3/m/7df74ad6e009581b6bd9ebe8.png)

iqc来料检验报告模板篇一:IQC来料检验作业指导书IQC来料检验作业指导书目的:对IQC品检人员的作业方法及流程进行规范,提高IQC检验作业水平,控制来料不良,提高品质。

1、实用范围:来料进料检验 2、质检步骤(1)来料暂收(2)来料检查(3)物料入库 3、质检要点及规范(1)来料暂收:仓管收到供应商的送货单后根据送货单核对来料:数量,种类及标签内容等无误后送交IQC检验,予以暂收,并签回货单给来料厂商。

(2)来料检查:IQC品检人员收到进料验收单后,依验收单和采购单核对来料与标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

一般先抽查来料的一定比例(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检查内容:(1)外观:自然光或日光灯下,距离样品30CM目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)粘性分别按:GB/T4852-20XX、GB/T4851-1998、GB/T2792-1998中方法执行,结果记录于《可靠度测试报告》中;(4)包装完好、标识正确、完整、清晰,环保材料查看是否贴有相应的环保标签,第一批进料时要附SGS报告及物质安全表及客户要求的其它有害物质检测报告;(5)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型(环保与实用型)及种类分开放置标示清楚,成品料由IQC人员包装放于待出货区。

以仓库物料质检标准。

(6)物料入库:检查完毕,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》批示后,按批示处理。

4、注意事项(1)要保持物料的整洁。

(2)贵重物品及特殊要求物料要逐一检查。

(3)新的物料需给技术开发部确认。

5、异常处理办法物料在检验过程中发现异常,即时向采购及品管主管反映,录求解决方法,尽快处理。

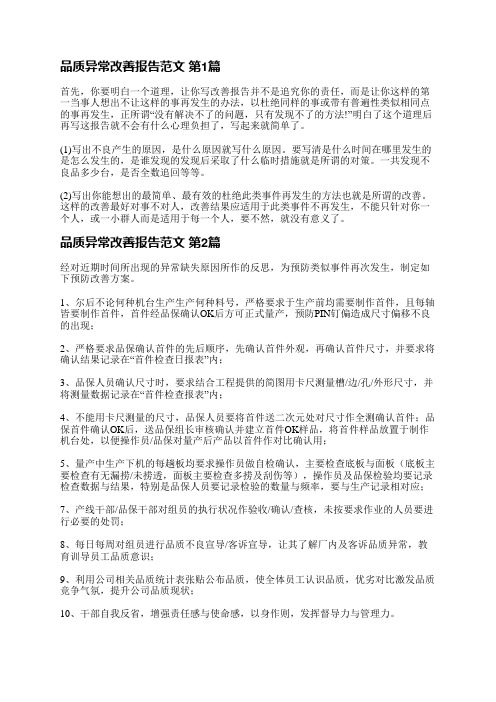

品质异常改善报告范文(精选3篇)

品质异常改善报告范文第1篇首先,你要明白一个道理,让你写改善报告并不是追究你的责任,而是让你这样的第一当事人想出不让这样的事再发生的办法,以杜绝同样的事或带有普遍性类似相同点的事再发生,正所谓“没有解决不了的问题,只有发现不了的方法!”明白了这个道理后再写这报告就不会有什么心理负担了,写起来就简单了。

(1)写出不良产生的原因,是什么原因就写什么原因。

要写清是什么时间在哪里发生的是怎么发生的,是谁发现的发现后采取了什么临时措施就是所谓的对策。

一共发现不良品多少台,是否全数追回等等。

(2)写出你能想出的最简单、最有效的杜绝此类事件再发生的方法也就是所谓的改善。

这样的改善最好对事不对人,改善结果应适用于此类事件不再发生,不能只针对你一个人,或一小群人而是适用于每一个人,要不然,就没有意义了。

品质异常改善报告范文第2篇经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

1、尔后不论何种机台生产生产何种料号,严格要求于生产前均需要制作首件,且每轴皆要制作首件,首件经品保确认OK后方可正式量产,预防PIN钉偏造成尺寸偏移不良的出现;2、严格要求品保确认首件的先后顺序,先确认首件外观,再确认首件尺寸,并要求将确认结果记录在“首件检查日报表”内;3、品保人员确认尺寸时,要求结合工程提供的简图用卡尺测量槽/边/孔/外形尺寸,并将测量数据记录在“首件检查报表”内;4、不能用卡尺测量的尺寸,品保人员要将首件送二次元处对尺寸作全测确认首件;品保首件确认OK后,送品保组长审核确认并建立首件OK样品,将首件样品放置于制作机台处,以便操作员/品保对量产后产品以首件作对比确认用;5、量产中生产下机的每趟板均要求操作员做自检确认,主要检查底板与面板(底板主要检查有无漏捞/未捞透,面板主要检查多捞及刮伤等),操作员及品保检验均要记录检查数据与结果,特别是品保人员要记录检验的数量与频率,要与生产记录相对应;7、产线干部/品保干部对组员的执行状况作验收/确认/查核,未按要求作业的人员要进行必要的处罚;8、每日每周对组员进行品质不良宣导/客诉宣导,让其了解厂内及客诉品质异常,教育训导员工品质意识;9、利用公司相关品质统计表张贴公布品质,使全体员工认识品质,优劣对比激发品质竞争气氛,提升公司品质现状;10、干部自我反省,增强责任感与使命感,以身作则,发挥督导力与管理力。

IQC来料检验异常报告(A)

□ 让步接受

□ 特采

□ 改为其它用

□ 退货

□ 返工 □ 挑选/加工 □其他意见:

□全检

□克服使用

特殊处理意见裁决:

备注: 尺寸量测记录(标准件记录三组,非标件记录九组)。

表格编号: HXF-QR-04-002

3%)

不良数:

一

式

三

联

不良率:

)。 (

检验结果

第 一

不良率 初判 复判 联 品

质

文

员

留

底

,

第

二

不良率:

)。 联 I

检验结果 Q

C

不良率 初判 复判 留

底

,

第

三

联仓库源自留底不良率:

) )。

□不合格

□待定

复核:

评审意见

评审意见

签名:

日期: 年 月 签名

运营/计划部意见:

工程部意见:

采购部意见:

生产部意见: 品质部裁决意见:

日 评审部门

1#

2#

3#

4#

检验要求/标准

□合格 审核:

计数值检验不良总合计(抽检总数: 取样数

5#

6#

7#

8#

9#

计量值检验不良总合计(抽检总数:

试验结果描述

试验数

可靠性检验不良总合计(抽检总数:

不良数:

严重 (允收比例

1%)

缺陷数量 轻微

(允收比例 3%)

不良数:

严重 (允收比例

1%)

缺陷数量

轻微 (允收比例

□《图纸或承认书》

□《检验作业指导书》 □《BOM单》

□《进料检验标准》 □其它《