英国GMP检查缺陷

GMP认证现场检查缺陷项整改报告

GMP认证现场检查缺陷项整改报告报告摘要:本报告旨在总结GMP(Good Manufacturing Practice,良好生产规范)认证现场检查过程中发现的缺陷项,并提出整改方案。

通过对这些问题的解决,旨在确保生产过程符合GMP标准,从而提高产品质量和安全性。

1. 背景介绍在GMP认证现场检查中,我们发现了下述缺陷项。

这些问题包括但不限于:生产设备的维护与保养不到位、人员操作不规范、清洁和卫生管理不严格、记录和文档管理不完善等。

这些缺陷项的存在可能会对产品质量和安全性造成潜在威胁。

2. 缺陷项分析在本节中,我们对发现的缺陷项进行了详细分析,以便于更好地理解问题产生的原因和潜在影响。

我们依次列出每个缺陷项的具体情况,进行分析。

2.1 生产设备的维护与保养不到位我们发现,生产设备在长时间运行后出现故障的情况较为频繁。

这可能是由于设备的日常保养和维护工作没有得到及时和充分的执行,导致设备性能下降和故障率上升。

这给生产进程带来了不必要的停工和生产延误。

2.2 人员操作不规范在工人操作过程中,我们发现了一些操作不符合GMP规范的行为,如未按规定程序进行洗手、未佩戴清洁工作衣物、操作过程中的随意行为等。

这种不规范的操作可能导致交叉污染和产品污染的风险增加。

2.3 清洁和卫生管理不严格我们检查了生产场所的清洁和卫生状况,并发现一些问题。

生产区域的地面、墙壁和设备表面清洁不彻底,存在积尘和污渍。

卫生设施和洗手间的清洁状况也不尽如人意。

这样的环境存在潜在的微生物和细菌滋生的风险。

2.4 记录和文档管理不完善在检查中,我们注意到记录和文档管理存在问题。

一些生产记录和文件没有按照规定进行归档和保存,或者存在错误和遗漏。

这可能对生产过程的追溯性和质量控制造成隐患。

3. 整改方案针对上述缺陷项,我们制定了以下整改方案,以确保问题得到有效解决和改善:3.1 生产设备的维护与保养不到位加强设备维护与保养工作,确保设备按照规定进行定期检查、清洁和维护,并制定相应的操作指南和培训计划。

GMP检查中十大缺陷检查重点

GMP检查中十大缺陷检查重点01GMp缺陷之《机构与人员》.将中间产品的取样、检验等职责交由生产部门负责。

1.培训落实不到位,培训针对性差。

新员工未掌握操作技能即独立操作。

2.生产管理、质量管理人员偏少,在有人请假时不能及时管理到位。

3.特殊岗位(如中药材检验)缺乏有实际经验的人员上岗。

4.质量转受权人没有经过相应的培训。

5.进入洁净区的维修人员未进行微生物知识培训。

6.对进入不同洁净级别区(室)的外来人员,未进行个人卫生、更衣等要求的现场指导。

7.洁净服未进行编号,不同洁净级别衣物在一起清洗、整理。

02 GMp缺陷之《厂房与设施》.功能间面积偏小,生产物料存放及人员操作空间不够,容易造成混淆、交叉污染.1.未按维修计划对厂房进行维修保养,不能提供相关记录。

2.厂房改造图纸不受控,没有版本号,不能追踪修订历史。

3.厂房设计不合理,储存物品区同时作为人流通道。

4.企业对多产品共用厂房设施、设备的风险评估不充分。

5.新安装设备设施或硬件改造无记录,改造后未进行验证、修改文件、人员培训。

6.在线生产过程中,加工过的物料与未加工过的物料放在同一垫板上,且容器无物料名称。

7.温、湿度监控点不具有代表性。

温、湿度,压差出现超标情况,未采取适当处理措施,未按偏差管理制度执行,记录与实际不符。

8.对产尘大房间的气流流型未进行确认,不能充分证明该区域的粉尘不外泄。

9.下水管管径过小,排污水时溢至周围地面。

水槽及盖板过小,水封过浅,无法形成水封。

10.车间产尘操作间除尘设施除尘能力不够,方法不正确,除尘效果不好。

11.对直接入药的中药饮片粉碎间及人员、物料进出间未参照洁净区管理。

12.包装区域不同的包装线之间未采取有效的物理隔离。

13.毒性饮片库为玻璃门窗,不符合安全储存的要求。

14.接受、发放和发运区域不能有效地保证物料、产品不受外界(如雪、雨)的影响。

15.在生产区和质量控制区进行取样,未建立防止污染、交又污染、混淆和差错的书面程序。

2014-2017年欧美GMP检查缺陷汇总分析

2014-2017年欧美GMP检查缺陷汇总分析2014年度FDA&GMP检查中国药企缺陷问题汇总分析摘要2014岁末年终,是总结和反思的时候了,美国FDA和欧盟多个药品监管机构,对中国很多制药企业进行了各类检查,有些中国制药企业获得了欧美药品监管机构的认可。

但是也同时有中国药企被欧美药品监管机构发现缺陷和警告,现在就来汇总看一下缺陷和问题究竟在哪里。

中国药企缺陷问题汇总分析在即将过去的2014年度,美国FDA和欧盟多个药品监管机构,对中国很多制药企业进行了各类检查。

这其中,有些中国制药企业以扎实稳健的质量管理工作,获得了欧美药品监管机构的认可,为自己进军国际市场奠定了扎实的基础。

同时,也有中国药企,因为日常疏于管理,积累了很多痼疾,而被欧美药品监管机构发现缺陷和警告。

岁末年终,应该是总结和反思的季节。

笔者搜集信息和分析数据,希望将失败者的教训总结以分享各位制药人,以期为制药行业发展提供经验和参考。

第一部分:FDA警告信(WL)揭示的缺陷分析说明:有些企业是在2013年度被检查的,但是警告信是2014年度签发的,因此列入2014年度汇总分析表格中。

本统计数据只包括中国大陆地区。

第二部分:EU GMP不符合报告揭示的缺陷分析说明:有些企业是在2013年度被检查的,但是GMP不符合报告是2014年度签发的,因此列入2014年度汇总分析表格中。

本统计数据只包括中国大陆地区。

汇总分析从上述问题,可以看出中国制药企业还有很多工作要做,还有很多需要完善的地方。

综合分析,可以看出中国制药企业缺陷问题集中于如下领域:第一、企业高层不重视,不能提供足够资源。

例如这句九洲被发现问题中就体现,质量部门明明知道质量管理的程序,但是由于人力资源不足,不能对产品质量进行足够控制。

第二、计算机系统控制不足。

随着FDA不断强化21CFR11法规,以及欧盟检查团队对计算机验证要求的提高,以后这个问题也是被检查的主要问题。

第三、数据不完整。

GMP新增缺陷举例(关键缺陷)及分析

GMP新增缺陷举例(关键缺陷)及分析一、严重缺陷(举例)分别在“厂房、设备、生产管理、无菌产品”等4方面原有分类项下增加4条示例,同时,新增了“数据可靠性、质量控制”等2个新分类项,包括7条示例,严重缺陷示例总计增加11条,具体如下:(一)厂房1.关键生产厂房、设施未按要求清洁或清洁不充分,不同品种间的交叉污染风险较高。

(二)设备1.关键生产设备未按要求清洁或清洁不充分,不同品种间的交叉污染风险较高。

(三)生产管理1.工艺变更引入影响产品质量的风险,但未经过系统的研究和评估。

如变更西林瓶稀释液水浴灭菌工艺,采用色水法进行成品检漏,工艺变更关闭前未充分评估工艺设计的合理性,包括水浴灭菌及色水检漏步骤对产品的质量影响。

(四)无菌产品1.无菌操作区环境监测发现微生物(尤其是真菌或霉菌),在调查和处置不彻底情况下,仍继续进行无菌生产操作,并放行相关产品。

(五)数据可靠性1.无正当理由修改生产、检验用设备和仪器(如完整性测试仪)的系统时间,如发现仪器输出打印记录或电子记录显示的时间与实际操作时间不符,操作人员未经授权即对仪器系统时间进行修改,以掩盖仪器时间错误的事实。

2.无正当理由转移或删除关键检验用设备和仪器(如完整性测试仪)中存储的历史数据,如仪器或设备自身的电子数据存储能力尚未达到极限,且无相关操作规程规定的前提下,操作人员未经授权即将仪器或设备中现有的电子数据进行转移或删除。

3.关键生产、检验活动(例如工艺验证、方法学确认/验证、稳定性考察等)、数据(例如过滤器完整性测试、关键物料称量、灭菌过程、含量测定、有关物质、溶出度等)缺少原始记录,或原始记录无法溯源;4.对关键数据或记录无合理解释地弃用,或以其他方式选择性使用数据或记录;5.无法确保数据和记录的可靠性,导致对药品安全性、有效性、质量可控性的评价产生严重影响;6.故意损毁、隐匿记录和数据或者其存储介质等故意破坏记录和数据的真实性。

(七)质量控制1. 药品生产的关键物料、中间体、成品的检验未进行有效的控制,导致严重影响药品的安全性、有效性和质量可控性。

新版GMP认证检查缺陷

新版GMP 认证检查缺陷现场检查时企业仅对202202202 批次20%的人血白蛋白进行了持续稳定考察留样,其他制品没有持续稳定考察留样。

企业稍后重新制定了稳定性考察方案,其他批次人血白蛋白及其他制品拟开展持续稳定性考察。

公司对原料、中间品和成品稳定性考察欠规范,如冻干静注人免疫球蛋白(pH4)原液、半成品的储存期确定,企业以三批成品合格为标准,以此来判断所确认原液、半成品在储存期内是否合格;新生产区试生产成品的稳定性留样方案不合理,仅选择性留样部份产品。

依据:第二百三十六条某些情况下,持续稳定性考察中应当额外增加批次数,如重大变更或者生产和包装有重大偏差的药品应当列入稳定性考察。

此外,重新加工、返工或者回收的批次,也应当考虑列入考察,除非已经过验证和稳定性考察。

物料取样间和无菌、微生物限度检查所使用的消毒剂未除菌过滤处理,无菌检查空调系统每次使用后停机,不易保持空气清洁度。

依据:第十二条质量控制的基本要求:(一)应当配备适当的设施、设备、仪器和经过培训的人员,有效、可靠地完成所有质量控制的相关活动;(二)应当有批准的操作规程,用于原辅料、包装材料、中间产品、待包装产品和成品的取样、检查、检验以及产品的稳定性考察,必要时进行环境监测,以确保符合本规范的要求;(三)由经授权的人员按照规定的方法对原辅料、包装材料、中间产品、待包装产品和成品取样;(四)检验方法应当经过验证或者确认;(五)取样、检查、检验应当有记录,偏差应当经过调查并记录;(六)物料、中间产品、待包装产品和成品必须按照质量标准进行检查和检验,并有记录;(七) 物料和最终包装的成品应当有足够的留样,以备必要的检查或者检验;除最终包装容器过大的成品外,成品的留样包装应当与最终包装相同。

轧盖、洗瓶等岗位人员对本岗位的关键控制参数不清晰。

依据:第二十七条与药品生产、质量有关的所有人员都应当经过培训,培训的内容应当与岗位的要求相适应。

除进行本规范理论和实践的培训外,还应当有相关法规、相应岗位的职责、技能的培训,并定期评估培训的实际效果。

GMP认证现场检查缺陷项整改报告解读

目录1、现场检查缺陷项描述及缘由分析 (2)1.1主要陷项〔2 项〕描述及缘由分析 (2)1.2一般缺陷项〔15 项〕描述及缘由分析 (6)药品 GMP 认证初检现场检查缺陷项整改报告2023 年8 月我公司迁建拉萨经济技术开发区的异地技改工程通过竣工验收,并取得消防、环保相关合格批复。

2023 年 11 月完成药品生产地址、注册地址变更,取得地址变更后的药品生产许可证、药品注册证补充申请批件。

依据《药品生产质量治理标准认证治理方法》〔试行〕规定,2023 年 1 月 28 日至 31 日国家 GMP 认证中心组织认证专家小组对我公司进展了 GMP 认证现场检查。

检查综合评定结果严峻缺陷项为 0 项,主要缺陷项为 2 项,一般缺陷项 15 项。

对此我公司准时拟定了缺陷整改方案,并严格依据方案规定进展整改。

1、主要缺陷项〔2 项〕描述及缘由分析1.1主要缺陷项〔2 项〕描述及缘由分析1.1.1“振动式药物超微粉机和漩涡振荡筛均未承受针对铁屑的磁选装置,不能保证药粉加工中的铁屑剔除”:〔71 条〕”前处理车间用于原生药粉加工粉的粉碎机、振荡筛,分别选用“LWF100-B 振动式药物超微粉碎机”和“ZS-515 漩涡振荡筛。

” 设备主体及接触药品部件均为不锈钢材质,但两台设备均未配置剔除铁屑的磁选装置,不能保证去除药材粉碎、过筛过程中可能产生的铁屑。

分别选用济南龙微制药设备生产的和江苏珍宝集团生产的。

1.1.2“未按药典标准对批号为 121201 批的冰片、107-120231 批薄荷脑进展含量测定,甘油、羟苯乙酯无托付检验即放行投入使用。

〔223 条〕”检查检验记录时,批号为 107-120231 批薄荷脑购进时,由于比照品未准时购置,加上有原厂检验报告,物料供给商为我公司稳定的长期供给商,QC 人员未进展含量测定,依据厂家含量出具报告。

121201 批冰片,QC 人员为技术检测含量,而 QC 主管未严格符合。

【德斯特GMP】计算机化系统的检查缺陷及整改

【德斯特cGMP整理提供】近几年随着智能化、信息化在制药行业的广泛使用和快速普及,世界各国药监当局对数据造假的零容忍,以欧美规范市场为主导的各国药监机构组织纷纷出台了数据完整性和计算机化系统的相关规范。

中国CFDA也紧跟世界步伐,于2015年实施了GMP附录《计算机化系统》,又分别于2016年10月、2017年8月、2018年1月三次修订发出了《药品数据管理规范(征求意见稿)》,可见国家药监总局接轨国际规范和整顿药品行业的坚定决心。

而计算机化系统是保证数据完整性非常重要的组成部分,真实数据又是一切科学的基础,不管是纸质还是电子的,都应当遵守A(可归属及追溯)L(清晰)C(同步)O(原始)A(准确)+C(完整)C(一致)E(持久)A(易得)的原则。

下面就中外计算机化系统法规、汇总检查缺陷和部分缺陷整改进行介绍。

(一)计算机化系统涉及法规指南(二)中外计算机化系统检查缺陷(三)部分缺陷整改的CAPA本次分享第(一)部分和第(二)部分。

1、中国GMP《计算机化系统》附录CFDA于2015年5月26日颁发,并于当年12月1日实施,全文共六章24条。

本附录规定了计算机化系统由一系列硬件和软件组成,以满足特定的功能;需要实施全生命周期的计算机化系统管理,应当考虑患者安全、数据完整性和产品质量;明确用户和IT人员职责;应保持计算机化系统在其生命周期中的持续验证状态;系统管理应当包括配置、测试、人员权限、电子签名、数据复核、变更、电子数据备份、恢复、故障处理的偏差和CAPA、回顾;最后的术语,包括电子签名、电子数据、基础架构、计算机化系统生命周期、数据审计跟踪、数据完整性、应用程序。

2、欧盟GMP《计算机化系统》附录11EU于2011年6月30日实施该附录,全文共五章17条。

中国计算机化系统和欧盟很相似,但明显欧盟一些要求比中国的内容更全面,而且当时英国药政当局是有要求计算机化系统验证均于2017年底要全部达到附录要求。

GMP检查员培训:认证检查中发现的缺陷举例(共5篇)

GMP检查员培训:认证检查中发现的缺陷举例(共5篇)第一篇:GMP检查员培训:认证检查中发现的缺陷举例附件1 严重缺陷举例本附件列举了部分严重缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-高风险产品生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

厂房-无空气过滤系统以消除生产或包装时容易产生的空气污染。

虫害严重。

设备-用于高风险产品的复杂生产操作用设备未经确认符合要求,且有证据表明存在故障。

生产管理-无书面的生产处方。

-生产处方或生产批记录显示有明显的偏差或重大的计算错误。

伪造或篡改检验结果/伪造检验报告。

记录-伪造或篡改记录。

稳定性-无确定产品效期的数据。

-伪造或篡改稳定性考察数据/伪造检验报告。

无菌产品-关键灭菌程序未经验证。

-注射用水(WFI)系统未经验证,有证据表明存在微生物/内毒素超标的情况。

无菌灌装产品在灌装期间无环境控制/未监控微生物。

附件2 主要缺陷举例本附件列举了部分主要缺陷情况,但并未包含该类缺陷的全部,可根据需要增加其它的缺陷。

人员-生产企业的质量管理或生产管理负责人无药学或相关专业本科学历(或中级专业技术职称或执业药师资格),且对其负责的工作缺乏足够的实践经验。

质量管理部门与生产部门人员不足,导致差错率高。

-与生产、质量管理有关的人员培训不足,导致发生相关的GMP 偏差。

-健康要求内容不完整。

厂房-存在可能导致局部或偶发交叉污染的通风系统故障。

-未对如空气过滤器的更换、压差监控进行维护/定期确认。

空调净化系统和纯化水系统未经确认符合要求。

-未根据需要控制或监测温湿度(如未按标示的要求贮存)。

-与生产区或产品暴露的设备直接相邻或位于其上方的墙面/天棚有损坏(破洞、裂缝或油漆剥落)。

-因管道或固定设备造成有无法清洁的表面,或有灰尘直接位于产品或生产设备的上方。

-表面外层涂料(地面、墙面和天棚)无法进行有效清洁。

GMP飞检实验室缺陷汇总

一、实验数据真实性缺陷1、查看6批五维他口服溶液含量测定高效液相图谱,检测前未进行色谱条件与系统适用性实验,检测时对照品和样品配制1份、进2针。

2、物料部分检测项目委托鄂州市食品药品检验检测中心检验,但现场不能提供相关检测报告。

3、QC实验室检验台账、取样台账,QA变更台账、偏差台账均为Word 格式的电子版本,储存上述台账的电脑无权限管理设置。

经现场核对,中药材检验台账中部分批次检验结果项目为空白,检验台账中部分中药材批次信息与原辅料台账中的相应信息不一致。

4、检查发现,企业用于申报生产的9个批次的人血白蛋白长期稳定性考察3个月、6个月、加速试验6个月大部分铝离子实际检测结果高于药典规定的不得高于200µg/L的标准,与注册申报数据不符。

5、上市后持续稳定性数据可靠性问题。

检查人血白蛋白上市后持续稳定性考察数据发现:铝离子检测数据与报告数据不一致,实际检测数据不符合标准,企业存在修改样品名、删除检测记录重新检测等问题,比如20130503批,实际检测结果为408µg/L,报告为143µg/L。

激肽释放酶原激活剂(PKA)含量实际值与记录值不一致,实际值不符合药典规定(≦35IU/ml)。

6、显微鉴别原始记录只有文字表述,无照片、影像或描图数据,现场未发现水合氯醛,企业亦提供不出配制记录,未配备检验样品对应的显微图谱,实验人员未开展显微鉴别培训,现场询问实验人员不能回答实验操作要求,企业无法证明实际开展了显微鉴别实验。

中检院穿心莲对照药材现批号为121082-201505,而企业批号为121082-200302。

7、未能提供检验原始记录。

未能提供160201批女宝胶囊部分原药材检验原始记录;未能提供150601批白芍(用于保胎灵生产)和140401批白芍(用于保胎灵、女宝胶囊生产)的检验原始记录;未能提供140401批和150701批阿胶(用于保胎灵、女宝胶囊生产)的检验原始记录;未能提供131101批穿山龙(用于接骨续筋片生产)和150901批焦槟榔委托检验报告和委托检验合同。

GMP检查缺陷项整改思路

GMP检查缺陷项整改思路GMP(Good Manufacturing Practice)中文译为药品生产质量管理规范,是指制药企业在生产经营过程中遵循的一系列标准和实践。

它的目的是确保药品的质量、安全和有效性。

在GMP检查中,常常会发现一些缺陷项,这些缺陷项可能涉及生产设备、操作规程、文件管理等方面。

本文将围绕GMP检查缺陷项的整改思路展开讨论。

1. 缺陷项的分类与优先级确定在进行整改之前,首先需要对检查中发现的缺陷项进行分类与优先级确定。

常见的分类可以包括生产设备相关问题、操作规程问题、文件管理问题等。

在确定优先级时,可以考虑缺陷项对药品质量和安全的影响程度、风险等级以及修复所需的时间和资源等因素。

2. 缺陷项整改责任分配对于每一个缺陷项,需要明确责任人和具体整改措施。

责任人应具备相关技术知识和经验,能够有效地执行整改措施,并确保有效性。

在分配责任时,应充分考虑每个人的能力和工作负荷,确保责任人能够全身心地投入整改工作。

3. 缺陷项整改方案制定针对每一个缺陷项,需要制定具体的整改方案。

整改方案应包括整改目标、整改措施、整改期限等要素。

整改目标应明确、具体,能够量化和衡量,以便在整改完成后进行评估。

整改措施应详细描述每一步的操作和相应的要求。

整改期限要合理确定,确保足够的时间进行整改,同时避免时间过长延误整个生产进程。

4. 缺陷项整改过程跟踪在整改过程中,需要建立完善的跟踪机制,确保整改工作按照计划顺利进行。

每个缺陷项的整改进展应及时记录和汇报,以便对整改进度进行监控和控制。

同时,跟踪机制可以帮助发现和解决在整改过程中可能出现的问题,确保整改工作质量和效果。

5. 缺陷项整改验收与总结在整改工作完成后,需要对整改结果进行验收和总结。

验收过程应遵循一定的程序和标准,确保整改结果符合要求。

如果整改不合格,需要进一步追踪原因,并采取相应的措施进行再次整改。

整改总结应对整改过程和结果进行客观、全面的评估,发现问题和不足之处,并提出改进意见,以便在下次的GMP检查中能够更好地应对。

GMP检查缺陷整改报告分析

GMP检查缺陷整改报告分析GMP(Good Manufacturing Practice)是指良好的生产规范,是确保药品和医疗器械质量的一种标准。

GMP检查是指对药品生产企业或医疗器械生产企业进行的质量管理体系及相关操作的检查,主要目的是确保药品和医疗器械符合法规要求,安全有效。

GMP检查缺陷整改报告是在GMP检查发现问题后,企业进行整改并上报的一份报告。

这份报告对于企业的发展至关重要,通过对报告的分析可以发现企业的缺陷所在,并对企业的整改方向进行指导,进一步提高企业的质量管理水平和产品质量。

首先,需要对GMP检查缺陷整改报告进行详细的数据分析。

从不同维度对报告中包含的信息进行统计和分析,如缺陷类型、缺陷数量、涉及的部门或工序等。

通过数据分析可以发现问题的主要集中区域,从而有针对性地进行整改和改进。

同时,还可以对历次GMP检查的缺陷进行对比分析,判断问题是否得到了有效解决,以及整改的持续性和有效性。

其次,需要对缺陷整改报告中的问题进行具体的原因分析。

缺陷往往是由于企业内部的其中一种原因导致的,可以是管理不到位、操作不规范、人员培训不足等。

通过原因分析可以深入了解问题产生的根本原因,从而采取相应的改进措施,以防止问题再次发生。

同时,还需要对缺陷整改报告中的整改措施进行评估。

评估整改措施的有效性和可行性,查看是否能够解决问题,并达到预期效果。

如果整改措施不合理或者没有得到有效的实施,就需要进行及时的调整和改进。

最后,需要对缺陷整改报告中的整改结果进行分析。

分析整改结果与原缺陷的关联性,判断是否达到了预期的效果。

如果整改结果不理想,就需要对整改过程进行追踪和分析,找出问题所在,并采取相应的再整改措施。

总之,对GMP检查缺陷整改报告进行分析是企业管理的重要环节,通过分析报告中的数据、原因、措施和结果等方面的内容,可以指导企业进行有效的整改和改进,提高质量管理水平和产品质量,确保企业符合相关法规要求,赢得市场竞争优势。

GMP认证缺陷项及整改措施

• 一、缺陷的分类

• 缺陷分为“严重缺陷”、“主要缺陷”和 “一般缺陷”,其风险等级依次降低。 (具体举例见附件1~3)

• (一)严重缺陷 严重缺陷是指与药品GMP要求有严重偏离,

产品可能对使用者造成危害的缺陷。属于下列情 形之一的为严重缺陷:

1.对使用者造成危害或存在健康风险; 2.与药品GMP要求有严重偏离,给产品质量带 来严重风险;

• 附件

• 涉及计量校验的还应提供相应的计量 校验合格证书。在规定时间无法完成的, 应提供相应的文字说明以及预计的完成期 限。

• 附件

• 涉及验证的,应提供相应的验证报告。 在规定时间无法完成的,应提供相应的验 证方案以及预计的完成期限。

• 附件

• 涉及稳定性试验的,应提供稳定性试验 结果,或稳定性实验方案以及预计的完成 时间

•

国家食品药品监督管理总局

•

2014年2月25日

• 四、本指导原则批发企业检查项目共258项, 其中严重缺陷项目(**)6项,主要缺陷项 目(*)107项,一般缺陷项目145项。

• 四、

• 本指导原则零售企业检查项目共180项,其 中严重缺陷项目(**) 4项,主要缺陷项 (*)58 项,一般缺陷项118项。

• 附件

• 风险评估认为已经生产或上市的产品 有质量风险,采取拒绝放行、停止销售、 召回、销毁等措施的,应提供产品的名称、 规格、批次、数量、销售流向及对产品的 处理情况。

• 附件

• 附件中应提供已(拟)采取的整改措施 或预防措施的证明性材料。

• 附件

•

• 涉及关键岗位人员调整的,应提供相 应的任用文件、必要的培训记录及相关人 员的资质证明复印件。

• 企业整改时应按照药品GMP理念,深入分 析缺陷产生原因,区分管理系统缺陷与个 例缺陷,进行风险评估,举一反三,措施 得当,确保整改到位。

GMP检查缺陷项汇总PPT

gmp检查缺陷项汇总的意义和价值

提升产品质量

通过汇总GMP检查的缺陷项,企业可以针对性地改进生 产流程和工艺,从而提高产品质量,降低不合格产品的风 险。

优化生产流程

通过对缺陷项的汇总和分析,企业可以发现生产流程中的 瓶颈和问题,进而优化生产流程,提高生产效率和产品质 量。

提升员工操作规范性

通过汇总缺陷项,企业可以发现员工操作中的不规范行为 ,进而加强员工培训和操作规范的制定,提升员工操作的 规范性。

缺陷项产生的原因和影响

原因分析

通过调查、分析和验证,找出缺陷项产生的 主要原因,包括设备故障、操作失误、管理 不当等。

影响评估

评估缺陷项对产品质量、生产效率、安全等方面的 具体影响,为制定改进措施提供依据。

风险分析

对缺陷项可能带来的风险进行分析和评估, 确定风险级别,为制定风险控制措施提供参 考。

促进企业持续改进

通过对缺陷项的汇总和分析,企业可以发现自身管理和生 产中的不足之处,从而制定相应的改进措施,促进企业的 持续改进和发展。

对未来工作的展望和建议

完善缺陷项汇总制度

企业应建立健全的缺陷项汇总 制度,确保各项缺陷能够及时

、准确地汇总和分析。

加强员工培训

企业应加强对员工的培训和教育 ,提高员工的操作技能和规范意 识,减少生产过程中的缺陷。

持续改进生产流程

企业应持续关注生产流程的优 化和改进,不断降低生产成本 和提高产品质量。

强化质量监管力度

企业应加强质量监管力度,确 保产品质量符合相关标准和客

户要求。

THANKS

感谢观看

根据缺陷项的性质和严重程度,识别关键缺陷项, 为后续改进提供重点方向。

缺陷项的分布和特点

GMP检查缺陷项汇总

GMP检查的流程和标准

申请检查:企业向监管部门提出 申请,提交相关资料

现场检查:监管部门对通过资料 审查的企业进行现场检查,核实 其GMP执行情况

添加标题

添加标题

添加标题

添加标题

资料审查:监管部门对申请资料 进行审查,确定是否符合GMP要 求

缺陷项汇总:监管部门将检查过 程中发现的缺陷项进行汇总,并 告知企业进行整改

针对缺陷项进行 分类,明确改进 目标

制定详细的改进 计划,包括时间 表和责任人

加强员工培训, 提高操作技能和 GMP意识

建立完善的监控 机制,确保改进 措施的有效实施

未来GMP检查的计划和方向

定期开展GMP自查,确保符合 法规要求

加强员工培训,提高GMP意识 和操作技能

建立GMP检查数据库,实现信 息共享和数据分析

THEME TEMPLATE

20XX/01/01

XX

GMP检查缺陷 项汇总

单击此处添加副标题

汇报人:

目录

CONTENTS

单击添加目录项标题 GMP检查概述 缺陷项汇总

GMP检查建议和改进措施 GMP检查总结和展望

单击此处添加章节标题

章节副标题

GMP检查概述

章节副标题

GMP检查的定义和目的

GMP检查的定义:GMP检查是指对药品生产过程进行全面检查,确保药品生产符合相关法规和标准要求。 GMP检查的目的:确保药品生产过程符合法规要求,提高药品质量和安全性,保障公众健康。

缺陷项汇总

章节副标题

缺陷项分类

生产设备缺 陷

生产过程缺 陷

生产环境缺 陷

质量管理体 系缺陷

缺陷项描述和影响

缺陷项一:生产设备清洁不彻底,可能导致产品污染 缺陷项二:生产操作不规范,可能影响产品质量 缺陷项三:原辅料验收不严格,可能引入不合格原料 缺陷项四:成品检验不严格,可能导致不合格产品流入市场

新版GMP认证现场检查缺陷项汇总

新版GMP认证现场检查缺陷项汇总由本人辛苦收集整理而成,希望他山之石,可以攻玉。

序号涉及方面缺陷项产品类别缺陷类别1 厂房在动态情况下如何维持A 级区域内良好气流组织形式.要求提供更加充分的证据。

冻干粉针主要缺陷2 文件记录半加塞后产品由操作人员从灌装机出瓶区取出人工转运至层流车内,岗位操作sop规定不够细致冻干粉针主要缺陷3 厂房胶塞转运过程未进行动态的气流流行确认冻干粉针主要缺陷4 记录等原辅料称量室的设置、记录填写规范性、警戒限行动限超标后的处理、清洁验证最难清洁部位的确认、设备自动检测工位的定期功能确认、委托检验合同的订立等冻干粉针一般缺陷5 风险评估企业对流感疫苗与甲注射液共用清洗间与器具湿热灭菌柜的风险评估报告中,缺少对预防用生物制品与治疗用化学**、不同给药途径产品相互影响进行有效评估生物制剂主要缺陷6 厂房生产车间非洁净控制区的储存间中,同时存放甲注射液与流感疫苗的生产用器具,未分区存放且无标识。

生物制剂主要缺陷7 生产管理外购的免洗安瓿瓶采用纸盒加气泡缓冲垫的包装形式,供应商审计中未对包装形式进行确认;直接通过D级脱去纸盒包装后传入干热灭菌柜;生产过程中也未对免洗安瓿瓶对该生产环境的潜在影响进行评估;(对应GMP的第198条)生物制剂主要缺陷8 质量控制批号为ESE20100606的甲注射液的含量测定项目缺少具体操作过程、实验条件及仪器参数相关信息,无法进行有效审核。

(对应GMP的第223条)生物制剂主要缺陷9 质量控制红外、高效液相等仪器原始检验图谱保存在电脑中,未在批检验记录中保存;(对应GMP的第223条)中药制剂(非注射剂)主要缺陷10 厂房液体车间个别操作间(如:卫生工具清洗间、存放间)地面局部破损、不平整,未及时维护;(对应GMP的第49条)中药制剂(非注射剂)一般缺陷11 文件验证主计划(文件编号:AD-G59ZL0001)未对空调净化系统、水系统年度质量回顾等相关内容提出要求;(对应GMP的第145条) 中药制剂(非注射剂)中药制剂(非注射剂)一般缺陷12 液体车间有十二台洗、灌、封联运生产线,每批产品生产时使用六台洗、灌、封联动生产线,某口服液批生产记录设计中只能记录一台设备的工艺参数;(对应GMP的第175条)中药制剂(非注射剂)一般缺陷13 《液体车间F S Z K W 30JSZKW40型组合式空调机组清洁规程》(文件编号:ADG64-YT0023)规定清洗、更换初中效过滤器依据不合理,未规定记录压差初始阻力。

20140924 ECA新闻 欧盟数据库发布新的GMP不符合性报告

20140924 ECA新闻

欧盟数据库发布新的GMP不符合性报告英国药监当局MHR A刚签发了对台湾永信药品工业有限公司的GMP不符合性报告。

该公司生产无菌药品。

检查是由一份DCP申报激活的。

到目前为止,该场所尚无产品在欧盟发售。

在GMP检查过程中,发现该公司对湿热灭菌工艺缺乏GMP控制。

所发现的更多问题包括了设备方面的验证和技术实施。

此外,西班牙药监当局也公布了对印度RENOWN PHARMACEUTICALS PVT. LTD的GMP不符合性报告。

这是针对其欲出口到欧盟市场的产品生产车间进行的首次检查,是由其在爱尔兰的代理商提出的申请。

由于批放行应该在西班牙签署,西班牙药监当局将对此负责。

检查中发现的关键GMP缺陷包括“清洁操作问题”、“不适当的清洁验证程序”、“清场不够”以及“缺乏机制来保证分析数据的完整性”等。

貌似很多数据在之后被篡改了。

在近期欧盟和FDA 对印度进行的现场检查中,数据完整性问题频频发生。

保加利亚药监当局也给VETPROM AD 签发了GMP不符合性报告。

这里也是制剂成品的问题-尤其是涉及了无菌生产。

总共发现27个GMP缺陷,其中8个被定为“重要缺陷”。

在检查官看来,药品质量体系基本没有起作用。

其中一个问题是,其并未对部分原料药供应商进行审计。

另外,还发现无菌测试方法和灭菌程序再确认中的缺陷。

来源:EMA的EudraGMDP数据库。

GMP检查缺陷项汇总

• 、批生产记录中成品放行审核单中需质量部和质量授权人审核部分均未审核并 签字,但成品放行证已经放行签字。

• 、《标签、合格证管理规程》不适用于企业的实际管理。 • 、空白标签未专柜保存。 • 、车间标签打印室室外标牌为器具间,空白标签无交接记录。

一、记录方面:

• 、空调系统运行记录中初效、中效更换滤布后记录的初始压差与更换前数值一 样均为。

一、记录方面:

• 、制剂室内设备无编号、标识,如电热鼓风干燥机。 • 、外包内包传递窗,微生物检验室传递窗无紫外灯使用记录。 • 、压力表损坏无维修记录。 • 、制剂室未能提供纯化水监测记录。 • 、仓库内包材无货位卡。 • 、个别工序物料平衡计算公式有误。 • 、化验室检验设备计量标识不在有效期内。 • 、成品检验记录中含量测定项下使用的对照品无配制过程。

的问题。 • 、企业未对员工进行《药品生产质量管理规范》的《确认与验证》、《计算

机化系统》两个附录的培训;未对主任实施岗前培训及考核;

二、生产管理方面:

• 、干燥间、蒸煮间内压力表校验已经过期(有效期为); • 、成品库及包材库内温湿度计不能正常使用,温湿度记录仍然记录,且与温湿

度计显示值不一致; • 、一名未进行年健康体检。 • 、化验室内电脑中保存各品种的薄层色谱图和显微鉴别图谱均无批号,且成品

GMP认证现场检查常出现的缺陷

GMP 认证现场检查常出现的缺点一、人员1.公司各级领导人员(车间主任以上)在装备时,有的人员学历,职称专业不合格规范要求。

0302 0401 0402 0403 05012.质管部门非公司法人(或总经理)主管或由总工或管生产的兼管。

05023.生产操作工缺乏培训和上岗证。

06014.质检人员学历(高中以上)不符或缺乏药检专业技术培训并获得上岗证。

0604 人员5.公司进行GMP 培训缺乏教材(自编,切合公司实质),或缺乏培训教程,培训计划。

07016.各种人员培训查核记录不健全,缺乏必需的资料及查核结果。

培训不达到实质成效,文件规定与详细操作不一致。

07017.人员健康档案不健全,体检记录缺乏主要项目或未填检查日期。

缺乏有病人员离岗和全愈返岗的管理规定和必需的审查和记录。

二、厂区1.生活区、生产区、协助区、行政区布局不合理,货运道与人行道未分开。

08012.厂区下水道不畅达,未有垃圾办理站,工业、生活垃圾不分,垃圾办理未有文件规定。

08013.供电缺乏备用线路,水缺乏备用蓄水池,或蓄水池无洁净消毒管理规程。

4.锅炉房使用的煤及煤渣管理无管理规程,煤渣办理不实时。

三、厂房设备1.缺乏捕虫、捕鼠、捕尘及应急照明设备。

10012.缺乏卫生洁具冲洗,消毒剂使用寄存地址或设置不合理。

3.干净区房门窗管理不严或管线进口未密封。

16014.生产器具冲洗、洁净剂、消毒剂的冲洗地址、洁净剂、消毒剂选择使用不合理,使用寄存地址不固定或缺乏。

11035.中药前办理管理不规范,输药液管道不易冲洗,缺乏排风、除湿、散热设备。

中药材挑选及清洗后未分开寄存缺净药材库。

清洗未用流动水。

炮制排烟吸尘不健全。

11056.中转储存间布局不合理,面积偏小,物料堆放不合理,状态标记不规范。

12057.仓储区面积偏小,布局不合理,缺乏不合格品,回收、退回产品寄存区。

不合格品没有有效隔绝。

缺乏通风设备,温湿度计地点不正确及记录不完好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

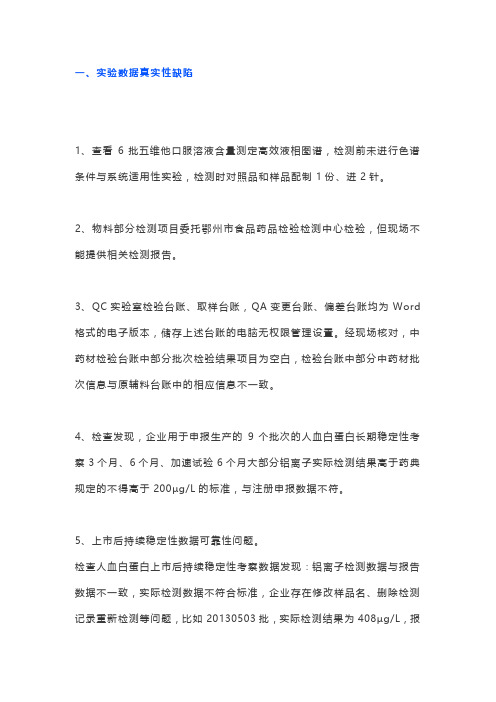

Note: Values in brackets give % relative to the 216 inspections with Critical /Major findings

4

Overseas Deficiencies Review Split by Continent

• For inspections with Critical / Major deficiencies, the relative number of Criticals and Majors per inspection over the last 5 years was tabulated.

•

• The average number of Critical and Major deficiencies raised per inspection for each continent (where ≥5 inspections were carried out), is presented below;

9

Most Common Findings for Sites

(Excluding Blood Sites)

10

All Critical/Major Defect Areas

5

Total Number of Critical / Major Findings in 2013

• Criticals – 29 Critical deficiencies raised – 3.0% of all 630 inspections raised Critical deficiencies – A maximum of 3 Critical deficiencies were raised on a site. • Majors – 403 Major deficiencies raised – 31.6% of all 630 inspections raised Major deficiencies – A maximum of 7 Major deficiencies were raised on a site.

It can be observed that for an inspection where a Critical/Major was raised; – the ratio of Major deficiencies per inspection has decreased since 2009 – the ratio of Critical deficiencies per inspection increased in 2013 after being relatively consistent over the previous four years. This increase relates to data integrity findings.

Manuf./Import Sterile Manufacture IMP only MS only API Biological Contract lab Radiopharmacy/PET only Herbal Blood Establishment or Plasma Blood Bank WL (with MS for unlicensed import) PLPI AO TOTALS

GMP Inspection Deficiencies 2013

Review of Deficiencies Observed in 2013

.

Executive Summary

• • • The most frequently encountered defect categories raised over the previous five years have remained relatively consistent with the exception of ‘Contamination, chemical/physical (or potential for)’ which has significantly increased. Deficiencies relating to ‘Quality Systems’ are by far the most prevalent observed during inspections. Over the last five years, where inspections identified Major or Critical deficiencies;

3

Detail of Site Types with Major/Critical Deficiencies

INSPECTIONS WITH MAJOR/CRITICAL FINDINGS

UK

Inspection Category Manuf./Import Sterile Manufacture IMP only MS API Biological Contract lab Radiopharmacy/PET only Herbal Blood Establishment or Plasma Blood Bank WL (with MS for unlicensed import) PLPI AO

•

A number of areas for focus by the inspectorate have been identified based on review of the attached data, changes in the regulatory environment and due to intelligence gained from other agencies.

<5 <5

<2% <2%

5 03Βιβλιοθήκη 013 17 142 432

11

83

Total number of 'Critical' & 'Major' deficiencies in UK and Overseas

7

Comparison of Deficiency Ratios in the last five years

8

GMP Referrals to IAG in the last 5 years

• • A reduction in the number of overall regulatory action (IAG) referrals in 2012 and 2013 is apparent when compared to 2009 to 2011 inclusive, however, at present it is too early to conclude that a downward trend is developing. The implementation of MHRA’s early intervention ‘Compliance Management’ process in April 2013 avoided the need for regulatory action referrals in 9 inspection cases.

6

Critical/Major findings by Site Type for relevant inspections

FINDINGS BY INSPECTION CATEGORY

UK Overseas (OS)

Inspection Category

Number of % of UK Number of % of OS Max Number Max Number Max Number Max Number Inspections Inspections Total number Total Number Inspections Inspections Total number Total Number of Criticals on of Majors on a of Criticals on of Majors on with Critical/ with Critical/ of 'Criticals' of 'Majors' with Critical/ with Critical/ of 'Criticals' of 'Majors a Single Site Single Site a Single Site a Single Site Major Findings Major Findings Major Findings Major Findings 60 6 7 24 10 6 15 5 <5 11 21 <5 <5 <5 174 28% 3% 3% 11% 5% 3% 7% 2% <2% 5% 10% <2% <2% <2% 6 0 0 2 0 3 5 0 1 0 1 0 0 0 18 3 0 0 1 0 3 3 0 1 0 1 0 0 0 117 10 8 40 15 12 20 9 9 20 48 3 7 2 320 6 2 2 4 3 4 6 5 4 4 6 2 3 2 28 9 13% 4% 2 4 1 2 50 19 4 4

– the ratio of Majors raised per inspection has remained relatively constant – the ratio of Criticals raised per inspection had remained relatively constant until 2013 where there was an increase observed. This is due to a cluster of data integrity issues with potential impact to public health. – the relative number of Critical deficiencies raised per inspection in a given continent is higher in Asia than other the other continents where inspections were carried out.