国外复合固体推进剂连续混合装药工艺的研发及应用前景

HMX的合成与应用研究现状

HMX的合成与应用研究现状张帅(中北大学化工与环境学院太原030051)摘要HMX即奥奥克托金,是最重要的含能材料之一,广泛应用于各种推进剂和炸药,其各种性能比高于梯恩梯(TNT)和黑索金(RDX),是目前在用的综合性能极高的炸药,但是由于成本昂贵,暂时只用于高级的战斗机械上。

若欲使HMX被广泛应用,就必须改进合成制备技术,降低生产成本,提高出产率。

作为一种新型的优质炸药,HMX的适用范围还有很大的发展空间,所以目前人们仍旧在探索着未发现的功能。

关键词HMX 合成制备单质炸药爆炸参数存储模型燃烧产物The Research of Synthesis andApplication about HMXZhangshuaiThe North Universityof China,School of Chemical Engineering and Environment,Taiyuan 030051,ChinaAbstract HMX (octagon)is the most importantof the Energetic Materials,widely used in various propellants and explosives, its performance higher than TNT and RDX .it is present inwith the overall performance of high explosives.But the high cost of being only for advanced combat machinery. If the government would HMX are widely used synthetic preparation techniques must be improved toreduce production costs, and improve the producing rate. As a new type of high-qualityexplosives, of HMX scope of application, there is still much room for development, sopeople are still exploring the undiscovered.Keywords HMX synthesis and preparation single explosive explosion parameter store model combustion products前言奥克托金(HMX),也称奥克托今、奥托金,是一种猛(性)炸药,是现今军事上使用的综合性能最好的炸药。

电控固体推进剂技术发展现状及趋势

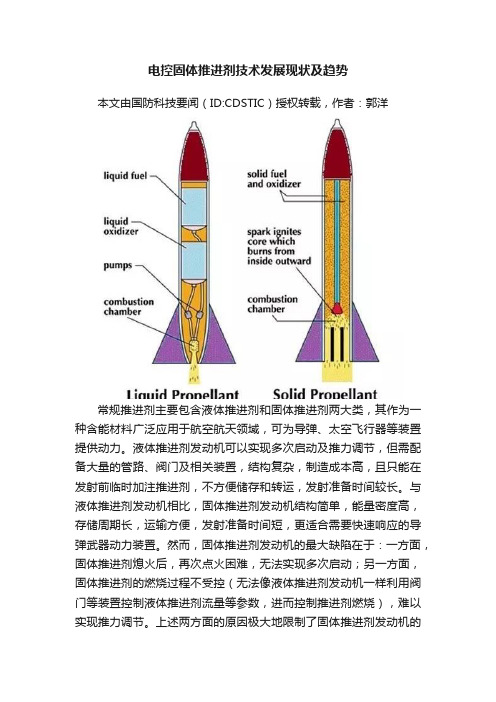

电控固体推进剂技术发展现状及趋势本文由国防科技要闻(ID:CDSTIC)授权转载,作者:郭洋常规推进剂主要包含液体推进剂和固体推进剂两大类,其作为一种含能材料广泛应用于航空航天领域,可为导弹、太空飞行器等装置提供动力。

液体推进剂发动机可以实现多次启动及推力调节,但需配备大量的管路、阀门及相关装置,结构复杂,制造成本高,且只能在发射前临时加注推进剂,不方便储存和转运,发射准备时间较长。

与液体推进剂发动机相比,固体推进剂发动机结构简单,能量密度高,存储周期长,运输方便,发射准备时间短,更适合需要快速响应的导弹武器动力装置。

然而,固体推进剂发动机的最大缺陷在于:一方面,固体推进剂熄火后,再次点火困难,无法实现多次启动;另一方面,固体推进剂的燃烧过程不受控(无法像液体推进剂发动机一样利用阀门等装置控制液体推进剂流量等参数,进而控制推进剂燃烧),难以实现推力调节。

上述两方面的原因极大地限制了固体推进剂发动机的推广应用。

为了充分结合固体推进剂发动机和液体推进剂发动机两者的优点,研究人员尝试从两个方面对固体推进剂发动机进行改进:一是优化固体推进剂发动机设计,例如设置发动机喷喉可调节装置,通过增大或减小喷喉截面积调节发动机推力;二是采取改变固体推进剂药柱形状等措施,例如圆筒形、星形等特殊形状,试图控制固体推进剂的燃烧过程。

但上述两种方式都属于被动适应固体推进剂的燃烧特性,效果有限,依然无法实现多次启动和灵活的推力调节。

为了从根本上突破固体推进剂发动机在应用上的瓶颈,研究人员提出了电控固体推进剂(ESP)概念,这种新型固体推进剂药柱中设置有电极,通电后药柱即被点燃,断电后药柱即熄火,还可通过调节电压来控制固体推进剂的燃速,实现了对固体推进剂燃烧过程的主动控制,从而使固体推进剂发动机具备多次启动和推力可调功能,同时保留了固体推进剂发动机的固有优势。

▲同轴型微型电控固体推进剂发动机结构示意图电控固体推进剂技术是固体推进剂领域的重大技术革新,由于其独特的电压控制燃烧状态的特性,颠覆了传统的固体推进剂发动机的工作模式,其研究进展及相关动态值得高度关注。

(完整word版)固体火箭推进剂

21世纪初固体推进剂技术展望摘要::从高能、低特征信号、能量管理型及含硼富燃料推进剂等主要方面综述了各国近年来在固体推进剂技术方面的最新进展, 分析展望了固体推进剂技术21世纪初发展的趋势及主要技术方向, 并提出了预测性的看法。

关键词:固体推进剂; 高能推进剂; 低特征信号推进剂;能量管理型推进剂; 含硼富燃料推进剂; 高能量密度材料;述评1 引言在化学推进剂领域的一些观念上,HMX等一些高能炸药在推进剂中的广泛应用, 已经模糊了火药与炸药的界限;Klager K博士于20世纪80年代提出的“高能交联推进剂"的新概念, 促进了双基(均质)与复合推进剂的结合,推出了NEPE等新一代高能推进剂; 膏状推进剂(或凝胶推进剂) 的出现,则可能进一步打破固体与液体推进剂的现状分界,推出一个全新的品种.21世纪初固体推进剂发展方向, 是各国专家们预测的一个热点。

从80年代以来,先后有Klager K,Quentin D , Davenas A等中外学者在总结了固体推进剂发展历程、现有水平的基础上, 预测了未来的发展趋势.现依据近年来一些最新研制动态及进展, 作进一步的分析、阐述与展望。

2 高能推进剂提高能量始终是固体推进剂研制发展的主要目标.在高能化的进程中, 从单一着眼能量到注重以能量为主的综合性能指标;从单一着眼比冲()Is到注重密度比冲()ρ⋅Is, 都标志着高能化技术的日趋成熟与提高。

2. 1 进展(1) 为了提高能量, HTPB 推进剂固体含量提高到90 % , 加入硝胺炸药HMX ,在俄国还把HTPB +ADN推进剂用于地下井发射的白杨2M战略导弹第三级; NEPE推进剂,在美国已先后用于 MX 、三叉戟Ⅱ、侏儒等战略导弹及某些战术导弹。

为了提高能量 , 还在进行提高固体含量、提高比冲效率等方面的研究; GAP 推进剂为目前作为高能、低特征信号、钝感推进剂的最佳品种 , 而倍受关注。

美国拟于2001年将 GAP 推进剂用于高性能低特征信号的空对空导弹、洁净助推器装药及113级微烟推进剂中。

国外复合固体推进剂连续混合装药工艺的研发及应用前景

国外复合固体推进剂连续混合装药工艺的研发及应用前景摘要:和常规的固体推进剂生产批次混合技术相比,在成本、安全以及推进剂效能方面连续混合工艺具有非常明显的优势。

通过对国外固体推进剂连续混合技术方的研究工作进行整合,充分阐明了连续混合装药技术的开发情况和使用前景,对连续混合装药技术的关键技术和优点进行了充分分析。

关键词:固体推进剂;连续混合;浇注1连续混合装药技术工作原理和关键技术1.1连续混合装药技术工作原理利用连续式双螺杆机器混合多种组分,药浆经质量比较高的流动速度直接浇注到包覆壳体中。

利用双螺杆技术对推进剂进行制造过程中,各种组分的设备都需要准确调整进给率,以此来保证配方的正确性。

1.2连续混合装药技术关键技术①调整推进剂组分需利用双螺杆混合工艺;②在连续混合操作过程中需再次填充化合物;③对在线计算供料监控技能予以精确;④混合推进剂并消除其中的气体;⑤推进剂药柱从双螺杆出料口直接浇注;⑥在开展两次浇注工作之间需将设备清理干净。

2连续混合装药技术应用前景促使连续混合和浇注技术达到标准技术成熟水平,并挑选此技术研发发动机,是CNES资助双螺杆连续混合验证项目最主要的目的:①直接浇注的推进剂流动速度需根据比例逐渐增加这是需要证明的,也就是以小时为单位几百公斤或者是几吨都具有可行性;②推进剂性能在整个浇注时期内所要达到的标准要提供保障;③致力于研究双螺杆上游不同供料机器或机械设备在发生短暂性故障之后需要实行降级运行的解决对策;④创建一个具备特定规模并且布局完整的场地,并对其运营期间产生的成本進行估算。

此项目主要可分为三个主要验证环节:2.1DEMO1验证器在30小时的工作时间内对连续混合工艺的稳定性进行验证是DEMO1的主要目的。

检验过程中要使用手动再投料的材料容器。

在进行测试过程中由于对存在差异的缩比发动机进行浇注,装药量为10~50kg不等,对其弹道性能展开评估,并表征其力学性能和流变性。

2.2DEMO2验证器需要对目前具备的试生产设备展开升级,使用自动填充系统。

推进剂发展资料

1.86

-71.96

新型氧化剂的研究及应用

几种氧化剂单元推进剂的能量特性

名称 比冲/(N·s ·kg-1) 特征速度/ (m·s-1)

AP 1550.82

990.3

CL-20 RDX 2666.44 2602.8 1639.2 1645.6

HMX 2599.7 1629.9

燃烧温度/K

1434

由于它充分发挥了双基推进剂中液体硝酸酯 能量高、复合推进剂中聚醚聚氨酯粘合剂力学性能 好的特点,在能量性能和力学性能方面超过了原有 的各种推进剂,是目前国际上已实用的最先进的一 类推进剂。

NEPE推进剂的配方组成

➢ 氧化剂:AP; ➢ 含能添加剂:HMX,RDX (廉价); ➢ 金属添加剂:Al; ➢ 粘合剂:PEG(聚乙二醇)、PET(环氧乙烷四氢呋喃

二硝酰胺铵(ADN)

分子结构式:NH4+·[N(NO2)2]特点:能量高、不含卤素、化学热稳定性好、低特征信号、 高燃速。

➢在HTPB推进剂中,使用40%的ADN可提高比冲100N·s/kg。 ➢用于低特征信号推进剂,可将比冲提高7%,GAP/ADN/RDX 组成的无烟(或少烟)推进剂优化的最高理论比冲为2630 N·s/kg,其中具体配方为GAP13%,ADN64%,RDX23%。 ➢ 用于含铝推进剂,比冲可提高10%。

3591 3284 3291

产物平均分子量

H2O CO CO2 HCl H2 N2 O2 Cl2

28.92

29.15

主要燃烧产物的摩尔分数

0.461

0.173

0.174

0.226

0.062

0.123 0.262 0.092

0.372

复合固体火箭推进剂的性能研究

复合固体火箭推进剂的性能研究随着人类对自然的认识不断深化,对太空探索的兴趣也与日俱增。

航天技术的进步,离不开火箭推进剂的发展,尤其是新型推进剂的研究与开发。

在众多的推进剂中,复合固体火箭推进剂因其优异的性能,成为了当前研究的重点。

一、复合固体火箭推进剂的概念复合固体火箭推进剂,简称复合推进剂,是一种由精细的化学混合物经过加工后形成的固体推进剂。

其特点是结构复杂,且固体与液体相结合形成。

复合推进剂由氧化剂、燃料和结合剂组成。

其中氧化剂是推进剂中的氧化物,而燃料是推进剂中的还原剂。

结合剂则主要用于改善复合推进剂的性能和实现互相服用。

二、复合固体火箭推进剂的特点1、高能量密度复合推进剂具有高能量密度。

其燃烧过程所释放的能量几乎全部用于推进火箭,这使得复合推进剂能够提高火箭的推进效率,使火箭的轨道高度更高。

2、稳定性强复合推进剂在储存过程中具有较好的稳定性,其燃烧产物也更为稳定,不易被破坏。

因此,复合推进剂常被用于较长时间的探测任务之中,而且其安全性较高。

3、燃烧速度快复合推进剂具有较快的燃烧速度,能够在较短时间内产生大量的燃气,并产生较大的推力。

这对于火箭在起飞之初的推进非常有利。

三、复合推进剂的研究一直是火箭推进技术的热点之一。

近年来,我国在复合推进剂方面已经取得了长足的进展,成为国际上的一流火箭推进剂制造国。

1、燃料粒度燃料粒度是影响复合推进剂性质和性能的重要因素之一。

借助X射线衍射仪等先进的检测技术,可以帮助我们分析和调整复合推进剂中的燃料粒度,使其更加精细,从而提高推进剂的性能。

2、燃料配比燃料配比是具有重要影响的因素之一。

如果燃料配比不当,会导致推进剂燃烧速度太慢或太快,影响推进剂的燃烧效率。

因此,我们需要根据具体的攻坚任务,调整燃料的比例,以保证能够最大限度地发挥火箭的推进力。

3、结合剂选择结合剂的选择对于复合固体火箭推进剂的性能也有着重要的影响。

目前,市场上常见的结合剂有EP、HVEPS等。

高能固体推进剂技术未来发展展望

探索研究。 3. 1 新型高能量密度物质 ( HEDM) 研究 文献 [7] 阐述了含能材料技术的六大发展方向: 叠氮化合物, 如N 高对称高价结构化合物, 如 OF6 等; HN ( N3 ) NO2 N3 、 B2 H( 单环或多环 ( N3 ) 3、 2、 2 N3 ) 4 等; 硝胺化合物, 如 RDX、 HMX、 CL-2O 等; 二硝酰胺类化 合物, 如 ADN、 KDN、 HADN 等; 硝化环状类化合物, 如 NTO、 TNA 等; 含取代基的棱形烷类化合物等。此外, 在含能粘合剂、 高能添加剂等方面国外也展开了广泛 的探索。 3. 1. 1 新型氧化剂或 HEDM 探索研究 HEDM 是指单位体积含有高潜能的物质, 即具有

特征信号、 低成本和安全销毁与再利用。文献 [3 ~ 6] 对固体推进剂的钝感、 低特征信号、 低成本、 安全销毁 与再利用和各类高能物质等进行了较详细的叙述。 目前, 国外新型高能固体推进剂的研究主要集中 于以下几个方面: a. 新型高能量密度物质 ( HEDM ) 研究, 包括高能 氧化剂、 新型含能增塑剂及燃料添加剂和新型含能粘 合剂等合成探索研究; b. 新型高能固体推进剂配方探索研究; c. 高能固体推进剂的新型成型工艺和革新技术 — 29O —

表1 Tab. 1 性能 密度( / g / cm3 ) 生成热( / kJ / mOI) 熔点 / 分解温度 / K HMX l. 9l 84 548 HMX 和新型氧化剂的密度和生成热

( 三氨基硝酸胍) 、 四硝基双吡唑 ( 制得的推进剂理论 比冲可达 2 67lN・S / kg) 、 二硝基双三唑 ( 制得的推进 剂理论比冲可达 2 774N ・ S / kg ) 和硝基双氮-氧化-三 ( 制得的推进剂理论比冲可达 2 833N ・ S / kg ) 唑-四唑 等。 新型高能量物质探索研究还包括化学键激发态 ( H4 、 FN3 、 Li3 H) 、 高能基态 ( !-N2 O2 、 O6 、 CIF5 O ) 、 亚稳 态 ( L in 、 H3+ H - 、 Rg n X - ) 、 超价态 ( FKPOKPF、 NH4- 、 NF4- 、 CH5- ) 、 张力 ( MgC2 、 B2 Be2 、 N2 CO ) 等物质的理论 探索。其中, 可用于固体推进剂的有 FN3 、 Li3 H、 CIF5 O、 MgC2 、 B2 Be2 、 N2 CO、 NF4- 等。理论计算表明, 这些 组分的引入可以大幅度提高固体推进剂的能量特性, 如用 FN3 取代 AP, 可使推进剂能量提高 5 ~ l0S; CIF5 O 可使推进剂能量提高 20S 以上。 HMX 与新型氧化剂 的性能 ( 主要是密度和生成热) 对比见表 l 。

国外固体推进剂装药工艺安全性技术分析

国外固体推进剂装药工艺安全性技术分析随着火箭技术的不断发展,固体推进剂已经成为了高性能火箭的重要组成部分。

固体推进剂的特点是结构简单、具有高能量密度等优点,但是也存在一定的安全隐患。

本文主要针对国外固体推进剂装药工艺的安全性进行技术分析。

一、固体推进剂的危险性固体推进剂的主要成分是含能材料,如硝酸铵、五氧化二磷等,这些物质具有易燃易爆的特性,一旦受到外界刺激就会引发爆炸,造成极大的伤害和财产损失。

固体推进剂在装药过程中也存在一定的危险性。

由于固体推进剂的成形难度较大,装药时需要采用高压下进行,一旦加工操作不当或设备故障,容易引发爆炸事故。

因此,在固体推进剂装药工艺中,必须采取科学的安全措施,防止意外事故的发生。

1. 人员安全在固体推进剂装药工艺中,首先要保证人员安全。

加工过程中必须有技术骨干对操作人员进行严格的技术安全培训,确保所有人员都了解装药的危险性,知道怎样在装药过程中保持自身的安全。

同时,装药现场必须设置合理的安全防护措施,如安全隔离区、报警器等,确保装药过程中任何因素的冲击都不会对人员造成危害。

2. 装药设备的安全装药设备是固体推进剂装药工艺的关键环节,其安全性直接关系到装药过程的安全和成功。

因此,在装药设备选型和设计中,必须注重安全性考虑。

装药设备必须符合国家的安全标准,设备的使用、维护和保养都要有专业技术人员进行。

同时,装药设备的使用过程必须有专业的操作手册,装药人员必须按照操作要求进行操作,确保设备能够正常运行,不会造成装药事故的发生。

3. 固体推进剂的贮存与运输安全固体推进剂装药工艺中还要涉及到固体推进剂的贮存与运输,这也是安全的重点之一。

推进剂的贮存必须在专门的贮存场所进行,贮存场所必须符合国家要求。

在推进剂的贮存过程中,必须严禁使用火种、电烙铁等明火工具,以免造成意外事故。

推进剂的运输也必须严格遵守国家运输规定,运输过程中必须采取科学合理的措施,防止推进剂泄漏,避免对人员造成危害。

HMX的合成与应用研究现状

种:综合工艺法、DADN法、TAT法和DANNO法,其 法,HMX精品产率为58%,RDX产率为20%。初步估

中DADN法进展较快,DADN法进展较快.

算,比目前实验室酷酐法制HMX的成本约降低40%。

(1)综合工艺法[7-8]

综合工艺法所得产品可不经分离,直接用于

乌洛托品在不同的硝化体系可获得不同的硝 混合炸药配方,其性能与纯HMX相当。法国已采

HMX 粒度配比对推进剂性能的影响等。由于奥克

托金有着广泛的应用前景,所以各国的炸药工作

者都竞相对其进行工艺改进,或研究新的合成工 艺,并取得了可喜的进步和结果。由于 HMX 制备 的得率低,浪费原料,因此成本较高,这极大地 妨碍了 HMX 的扩大应用,故提高 HMX 的得率乃是 今后着重解决的关键问题。

Abstract HMX (octagon)is the most important of the Energetic Materials,widely used in various propellants and explosives, its performance higher than TNT and RDX .it is present inwith the overall performance of high explosives.But the high cost of being only for advanced combat machinery. If the government would HMX are widely used synthetic preparation techniques must be improved toreduce production costs, and improve the producing rate. As a new type of high-qualityexplosives, of HMX scope of application, there is still much room for development, sopeople are still exploring the

火箭推进剂技术的发展现状及趋势

火箭推进剂技术的发展现状及趋势随着科技的进步和人类对探索外层空间的渴望,火箭推进剂技术作为航天领域的核心技术之一,一直备受关注。

本文将探讨火箭推进剂技术的发展现状以及未来的趋势。

一、火箭推进剂技术的发展现状1. 传统推进剂技术传统火箭推进剂技术主要依赖化学能源,如固体火箭推进剂和液体火箭推进剂。

固体火箭推进剂由氧化剂和燃料混合而成,可以存储在火箭中,并在点火时燃烧产生大量热能和气体推力。

液体火箭推进剂则是通过将液体氧化剂和燃料储存在火箭中,点火后通过喷射喷管中混合燃烧产生推力。

2. 新型推进剂技术新型推进剂技术是指相对于传统推进剂而言的创新技术,其目的是提高推进剂的性能和可持续性。

例如,高能量密度推进剂,如氢氧推进剂,可以提供更高的燃烧效率和推力比,并减少对地球环境的污染。

与此同时,新型推进剂技术还包括利用非化学能源的推进剂,如核能推进剂和电力推进剂,它们的出现使得火箭技术的应用范围更加广泛。

二、火箭推进剂技术的发展趋势1. 提高推进剂性能未来火箭推进剂技术的一个主要趋势是提高推进剂的性能,使其能够更有效地将火箭送入太空。

需要提高推进剂的比冲和密度,以实现更高的速度和负载能力。

此外,还需要提高推进剂的燃烧效率和可控性,以提供更稳定和精确的推力。

2. 环境友好型推进剂的研发传统推进剂往往会产生一定的污染物,对环境造成不可忽视的影响。

因此,未来的趋势是开发更环境友好的推进剂。

例如,氢氧推进剂不会产生二氧化碳等温室气体和大气污染物,是一种可持续发展的选择。

此外,电力推进剂也是一个潜力巨大的领域,其使用可再生能源作为动力源,减少对自然资源的消耗。

3. 推进剂的自主研发能力火箭推进剂的自主研发能力是航天技术发展的重要组成部分。

随着国家对航天事业的重视和投资的增加,国内的科研机构将有更多的资源和机会进行推进剂技术的研究与创新,提高自主创新和核心技术的能力。

4. 研究新型推进剂技术除了传统推进剂技术的发展,未来也需要研究和探索新型推进剂技术。

国外固体推进剂技术现状和发展趋势

①国外固体推进剂技术现状和发展趋势刘 建 平(中国航天科技集团公司四院四十二所, 湖北襄樊 441003)摘要: 总结了固体推进剂技术发展情况, 综述了国外固体推进剂技术现状, 重点介绍了国外高能量密度材料、含能粘合剂及 增塑剂、氧化剂、添加剂以及新型固体推进剂的研究进展情况, 并提出了固体推进剂技术今后的发展趋势。

主题词: 固体推进剂; 高能材料; 添加剂; 胶凝推进剂 中图分类号: V 512文献标识码: A前言固体推进剂的发展经历了一个极其漫长的过 程。

但它得到迅速发展是近二、三十年的事, 这在很 大程度上应归功于聚合物化学的兴起, 当然它也与 武器系统发展需求密切相关。

目前, 无论从战略导弹的小型化、机动发射、隐 蔽、低成本和低水平维护要求, 还是从战术导弹的信号和突防、环境、机动性 ( 推力调节)、增大射程、 易损性要求以及航天领域高能、“洁净”等要求, 都 使得固体推进剂研究必须提高推进剂能量密度、改善综合性能及降低成本的方向发展。

此外, 随着冷 战结束及国际局势缓和, 固体推进剂还有一个发展 方向就是和平利用。

认识加深, 并产生了许多有关理论模型。

从固体推进剂发展历史可发现这样一些规律: a . 固体推进剂的能量始终是研究者追求的最 重要目标, 是固体推进剂技术发展的始动力;b . 粘合剂是固体推进剂发展的重要标志, 体现了固体推进剂品种的更新换代;c . 固体推进剂配方最终能否实用, 必须同时满 足性能先进性、技术现实性、成本经济性及使用安 全性四个方面的要求; d . 固体推进剂在其发展过程中逐步打破了“炸 药与火药”、“双基与复合”的传统界限, 形成了相互交融推动发展的局面。

1 3 复合固体推进剂的发展现状近十多年来, 特别是 H T PB 、N E P E 推进剂的 2 固体推进剂发展历史及其规律固体推进剂的发展历史可追溯到十三世纪, 那 出现, 使固体推进剂更加广泛应用于战术、战略导 弹和航天运载领域中。

固体推进剂

——美国高能ETPE层状发射药及装药研究为电热化学炮的发展提供了有力支持

从上世纪末开始,美国就在为未来武器系统(电热化学炮)研制采用无溶剂法 制造的高能量、高性能拼合式夹层(co-layered)ETPE发射药。该新型发射药采用 高密度含能热塑性弹性体(ETPE)粘合剂,已制成含BAMO-NMMO、增塑剂 (BDNPA/F)和RDX的4种快燃配方(密度为1.6675g/cm3,火药力为1267.17J/g, 火焰温度为3252K)以及含RDX、NQ和BAMO-NMMO的3种慢燃配方(密度在 1.5923~1.6159g/cm3之间,火药力为1022.45或1050.92J/g,火焰温度为2473K或 2543K)。

赫,现有的防空系统几乎无法防御。

——美国推出多种不敏感推进剂

包括: 端羟基聚醚(HTPE)复合推进剂 钝感NEPE推进剂 钝感低特征信号XLDB推进剂 这些推进剂明显改善钝感特性,能量水平和其他性能无显著下降。 美国研制了HTCE/聚醚推进剂和ARC-9131推进剂(5%Al、65%硝胺、PEG、 混合硝酸酯),它们也具有良好的不敏感特性

此外,美国陆军研制的ETPE层状高能发射药引入纳米含能材料,具有高能量 (火药力约为1300J/g)、低毒和不敏感等优势; 法国成功研制出NENA基高能层状发射药; 荷兰采用计算机软件控制,扩大层状发射药的同步挤出规模。

GAP及GAP推进剂研究新进展

图 2 GAP 四醇燃烧物理模型

粉和纳米碳纤维做填料的富燃料 推进剂配方的力学性能和燃烧性 能与热分解,有效的利用燃烧产 生的气体,在补燃室与汽化的液 体氧化剂发生燃烧反应同时燃烧 气体也可作为液体氧化剂喷射的 动力,火箭模型如图 1。

Yutaka Wada 等与日本筑波 大学合作研究了 GAP 四醇的燃 烧机 理,利 用 Beckstead 等 人 的 一维三相模型阐述了 GAP 四醇 的燃烧模型,并用此模型进行了 数值模拟,计算结果表明,燃烧 最高温度处于气相反应区,GAP 四醇燃烧物理模型如图 2。

璃化温度低。 加拿大 Michael D 等研究了

GAP / AN / TAGN 推进剂的弹道性 能、安全性能和长储性能。该推 进剂不含铅盐催化剂,无酸无有 害气体,是一种新型清洁型推进 剂。研 究 表 明,GAP / AN / TAGN 推进剂燃速较高,压力指数较大 但在低于 13. 8 MPa 压强范围内 可用( n = 0. 56 ~ 0. 67) ,有较好 的化学稳定性和较好的长储性 能。

0. 75%

固化剂 N-100 3. 1% 3. 1%

固化催化剂

TPB

DBTDL

2mg /100g 2μL /100g

2mg /100g 2μL /100g

配方 GG15 GG16

压强 / MPa 7 7

火焰温度 /K 1 539 2 164

表 3 美国线型 GAP 推进剂弹道性能

比热比 1. 3105

和 GAP 四 醇 等。 本 文 综 述 了 GAP 的合成、性能及应用等方面 的最新进展,并对其应用前景和 方向进行了展望。

1 GAP 的物理化学性能 GAP 推 进 剂 的 性 质 很 大 程

推进剂装药混合过程安全性研究①

Ab t a t T e s f t fp o el n x n r c s a td e .Usn e mii g p o e s o e v r c l x ra l e a l , sr c : h a ey o r p l tmii g p o e s W Ssu id a i g t x n r c s ft e ia e s al x mp e h h t mi t e tr u a ain w s a ay e h o q e v r t a n lz d;t e ma i m o q e p a p e r d i h o k n r c d r ih s l t r e d n a i o h x mu t r u e k a p a e n t e w r i g p o e u e wh c oi ma e i fe i g h d d l a c mp ee i i a s r a g r u rc s tp tw sf u d t a e r lt n hp b t e o q ea d s l o tn sa q a r t o l td, s l mo e d e o s p o e sse .I a o n tt e ai s i ewe n tr u n oi c ne t u d ai t o n h h o d i c f n t n i h e ig p o e s w t n e t n p i t en oi o tn f 5 , r u n r a e a il b v h sv u ;fe i g u c i n t e f d n r c s , i i f ci on ig s l c ne t % t q e ic e d rp dy a o e t i a e e dn o e h l o b d o8 o s l mo e o ih s l o mu ain a rp s d; ei u n e fv c u p o e s a d c o sl kn e cin i d e ie s se b f r d f oi f r l t sw sp o o e t n e c s o a u m rc s r s—i i gr a t a h s y tm eo e hg d o h f l n n o n v

欧洲固体推进剂装药工艺和安全控制技术介绍_王艳学

, , ,

一

。

一

:

w

:

a n

gw

n a

gy

:

a n x u e

:

一

,

,

,

。

一

e一

m

l a i

w y

@e y o u£o m 5 00 5 @ sin o m a c

.

全 国 危 险 物 质 与 安 全 应 急技 术 研讨 会 论 文 集

图

.

1

18

加 仑 混 合机

00

e

F g 2

18

g a 一n

e v

共有 7 0 名 员工 全年 在

并由 v A io 和

SM E

公 司 的专 家 进 行 指 挥 和领 导

,

目前

6 厂和 航 天 科 工 六 院 3 8 国内 大 型 固 体火 箭发 动机 装 药 主 要 以航天 科技集 团 四 院 7 4 1 9 厂 为 代表

、

国 内在 发 动 机 装 药 自动 控 制 和 远 距 离安 全操作 工 艺 上 己 经取 得 了较 大进 展

Fig 7

.

.

r P 80 In e t

e s u M o d e l I L M u l ti b a t h m lit c

e o

lo r

e

d

e

s a

t in e r t

2 5 .

固 体 发动 机 的无 损 检测

在

R

e

u 的 u ls g

x

射 线无 损 检 测 设 备 ( 图

、

8

所示 )

,

最大 强 度 为 巧 M

复合固体推进剂性能的一个转折点

复合固体推进剂性能的一个转折点摘要:本文旨在探讨复合固体推进剂性能的一个转折点。

我们深入探索了什么样的性能参数可以用于衡量复合固体推进剂的性能,并且讨论了如何在不同的性能参数之间进行比较。

最后,我们提出了一些建议,以帮助技术人员对复合固体推进剂性能进行更好的评估和改进。

关键词:复合固体推进剂,性能参数,衡量,比较,评估,改进正文:随着航空发动机性能要求的提高,复合固体推进剂的使用也受到了极大的关注。

它们包含多种发动机推进剂,其中包括燃料、氧化剂和固体催化剂。

复合固体推进剂的性能是其综合性能参数的综合体。

有许多性能参数可以用来评估复合固体推进剂的性能,其中包括推力、温度、压力、气体成分、推进剂的耗散率和推进能力。

在研究复合固体推进剂性能的时候,需要考虑上述性能参数之间的相互作用。

因此,有必要对它们进行比较,以确定复合固体推进剂性能的转折点。

比较的方法可以根据发动机的工作条件、性能要求和其他设计参数而异,但是一般来说,应采用定量的分析方法,如数学建模、热力学分析和有限元分析。

本文提出了一些建议,以帮助技术人员对复合固体推进剂性能进行更好的评估和改进。

首先,应深入研究并理解不同的性能参数,然后使用合适的比较方法进行比较,以确定复合固体推进剂当前性能水平的转折点。

最后,应利用现有的技术和实用知识,通过改变发动机设计或者添加新的复合固体推进剂组合来提高性能。

应用复合固体推进剂的一个重要方面是使用它们作为航空发动机的发动机推进剂。

复合固体推进剂可以用来提高发动机的性能,并且具有占地面积小、体积小、质量小、成本低的优势。

相比于燃烧式推进剂,复合固体推进剂具有更好的抗振性和可靠性,不会受到飞行状态的限制。

此外,复合固体推进剂还可以使用更精细的混合物来达到更高的燃烧性能,这使得发动机能够快速获得更高的推力。

此外,复合固体推进剂还可以用于实现一系列应用,如无人机、高速飞行器、卫星推进等。

由于复合固体推进剂具有上述优点,它们已经成为这些应用的重要动力源。

铝基复合材料国内外技术水平及应用状况

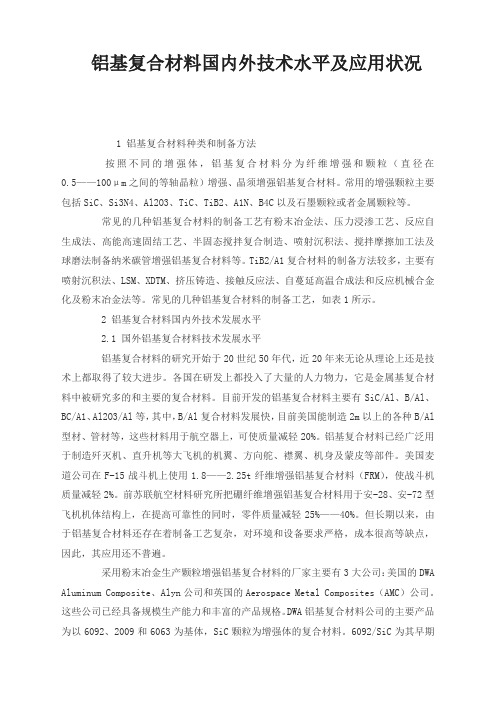

铝基复合材料国内外技术水平及应用状况1 铝基复合材料种类和制备方法按照不同的增强体,铝基复合材料分为纤维增强和颗粒(直径在0.5——100μm之间的等轴晶粒)增强、晶须增强铝基复合材料。

常用的增强颗粒主要包括SiC、Si3N4、Al2O3、TiC、TiB2、A1N、B4C以及石墨颗粒或者金属颗粒等。

常见的几种铝基复合材料的制备工艺有粉末冶金法、压力浸渗工艺、反应自生成法、高能高速固结工艺、半固态搅拌复合制造、喷射沉积法、搅拌摩擦加工法及球磨法制备纳米碳管增强铝基复合材料等。

TiB2/A1复合材料的制备方法较多,主要有喷射沉积法、LSM、XDTM、挤压铸造、接触反应法、自蔓延高温合成法和反应机械合金化及粉末冶金法等。

常见的几种铝基复合材料的制备工艺,如表1所示。

2 铝基复合材料国内外技术发展水平2.1 国外铝基复合材料技术发展水平铝基复合材料的研究开始于20世纪50年代,近20年来无论从理论上还是技术上都取得了较大进步。

各国在研发上都投入了大量的人力物力,它是金属基复合材料中被研究多的和主要的复合材料。

目前开发的铝基复合材料主要有SiC/Al、B/Al、BC/A1、Al2O3/Al等,其中,B/Al复合材料发展快,目前美国能制造2m以上的各种B/Al 型材、管材等,这些材料用于航空器上,可使质量减轻20%。

铝基复合材料已经广泛用于制造歼灭机、直升机等大飞机的机翼、方向舵、襟翼、机身及蒙皮等部件。

美国麦道公司在F-15战斗机上使用1.8——2.25t纤维增强铝基复合材料(FRM),使战斗机质量减轻2%。

前苏联航空材料研究所把硼纤维增强铝基复合材料用于安-28、安-72型飞机机体结构上,在提高可靠性的同时,零件质量减轻25%——40%。

但长期以来,由于铝基复合材料还存在着制备工艺复杂,对环境和设备要求严格,成本很高等缺点,因此,其应用还不普遍。

采用粉末冶金生产颗粒增强铝基复合材料的厂家主要有3大公司:美国的DWA Aluminum Composite、Alyn公司和英国的Aerospace Metal Composites(AMC)公司。

国外固体冲压发动机技术研究与发展状况

国外固体冲压发动机技术研究与发展状况2002-06-28闫大庆单建胜摘要本文对国外固体冲压发动机的研究和发展状况进行了全面、系统的介绍,就固体推进剂管道式冲压发动机、固体燃料冲压发动机、固体燃料超音速燃烧冲压发动机,以及含硼固体推进剂等几个方面的技术发展现状、关键技术的探索和解决方法进行了详细的论述,对今后发展提出了建议。

主题词冲压喷气发动机冲压火箭发动机固体燃料冲压发动机含硼固体推进剂1前言目前飞航式导弹正在向超音速和高超音速(Ma>4~8),中高空(H>15~40km),超低空(H<100~300m)和中远程(L>100km)方向发展,这样就进入了冲压发动机最佳工作领域。

固体火箭冲压发动机是冲压发动机中的一种,燃烧室中的贫氧燃气由固体燃料的燃烧提供。

由于其成本低、易储存、结构紧凑简单等突出优点,是弹用冲压发动机的一种优选方案,受到各国的重视,研制活动非常活跃。

前苏联采用固冲发动机的SAM-6地空导弹已于1967年服役,目前各国还有许多在研型号。

固体冲压发动机一般分为固体推进剂管道式冲压发动机(Solid Ducted Rocket,简称SDR);固体燃料冲压发动机(Solid Fuel Ramjet,简称SFRJ);固体燃料超音速燃烧冲压发动机(Solid Fuel Scramjet,简称Scramjet)。

2 SDR的研究状况及关键技术[1~19]固体推进剂管道式冲压发动机(SDR)又称为固体燃气发生器冲压发动机,结构如图1。

称为燃气发生器的主燃烧室内,贫氧固体燃料经预燃气化生成富燃燃烧产物,排入冲压燃烧室(或称补燃室),与从进气道引入的空气(富氧)混合补燃,二次燃烧产物从喷管排出,产生推力。

因仅用吸气式发动机不能零速起动,故冲压燃烧室同时用作助推器,助推药柱燃完后助推喷管抛掉,导弹加速到超音速,并转换到冲压工作状态。

燃气发生器通常有两种构型。

一种是壅塞式,发生器工作压强由一个或多个喷管(或燃气阀)控制。

一种新型复合固体推进剂及其制备方法和处理方法[发明专利]

![一种新型复合固体推进剂及其制备方法和处理方法[发明专利]](https://img.taocdn.com/s3/m/6e54fa92b1717fd5360cba1aa8114431b90d8e8f.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910701783.9(22)申请日 2019.07.31(71)申请人 北京理工大学地址 100081 北京市海淀区中关村南大街5号(72)发明人 翟进贤 郭晓燕 (51)Int.Cl.C06B 33/12(2006.01)C06B 33/08(2006.01)C06B 33/06(2006.01)C06B 21/00(2006.01)C08C 19/22(2006.01)C08G 65/331(2006.01)(54)发明名称一种新型复合固体推进剂及其制备方法和处理方法(57)摘要本发明涉及本发明涉及一种新型复合固体推进剂及其制备方法和处理方法,属于复合固体推进剂技术领域。

属于复合固体推进剂技术领域。

本发明采用端三唑基预聚物与卤代物反应生成三唑鎓基团三维交联的聚合物弹性材料。

该弹性体具有稳定的化学交联网络。

与目前常规共价键交联聚合物弹性体不同,三唑鎓离子交联的聚合物弹性体遇一元卤代化合物可以发生离子交换反应,使得三维交联网络解离。

利用该类弹性体制备固体复合推进剂可实现聚合物交联网络解离,弹性体由固态变为液态,实现废旧固体复合推进剂的高效回收、利用。

权利要求书3页 说明书8页CN 110483220 A 2019.11.22C N 110483220A1.一种新型复合固体推进剂,其特征在于:该复合固体推进剂包括连续相和分散相,该复合固体推进剂中的连续相包括粘合剂、固化剂和增塑剂,粘合剂中三唑官能团的摩尔数与固化剂中卤素的摩尔数的比为0.8~1.2:1;以推进剂的总质量为100%计,各组分的百分含量为:分散相包括含能组分和金属粉体;粘合剂为端三唑基预聚物;固化剂为多官能度端卤素化合物。

2.根据权利要求1所述的一种新型复合固体推进剂,其特征在于:含能组分为氧化剂高氯酸铵(AP)、环三亚甲基三硝胺(RDX)、环四次甲基四硝胺(HMX)、六硝基六氮杂异戊兹烷(CL-20)中的一种或两种以上的混合物;金属粉体为镁(Mg)、铝(Al)、钛(Ti)、硼粉(B)、铍粉(Be)、锆粉(Zr)中的一种或两种以上的混合物,增塑剂为邻苯二甲酸二乙酯(DEP)、2,2-二硝基丙醇缩甲醛和2,2-二硝基丙醇缩乙醛的混合物(A3)或其混合物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国外复合固体推进剂连续混合装药工艺的研发及应用前景

和常规的固体推进剂生产批次混合技术相比,在成本、安全以及推进剂效能方面连续混合工艺具有非常明显的优势。

通过对国外固体推进剂连续混合技术方的研究工作进行整合,充分闡明了连续混合装药技术的开发情况和使用前景,对连续混合装药技术的关键技术和优点进行了充分分析。

标签:固体推进剂;连续混合;浇注

1 连续混合装药技术工作原理和关键技术

1.1 连续混合装药技术工作原理

利用连续式双螺杆机器混合多种组分,药浆经质量比较高的流动速度直接浇注到包覆壳体中。

利用双螺杆技术对推进剂进行制造过程中,各种组分的设备都需要准确调整进给率,以此来保证配方的正确性。

1.2 连续混合装药技术关键技术

①调整推进剂组分需利用双螺杆混合工艺;②在连续混合操作过程中需再次填充化合物;③对在线计算供料监控技能予以精确;④混合推进剂并消除其中的气体;⑤推进剂药柱从双螺杆出料口直接浇注;⑥在开展两次浇注工作之间需将设备清理干净。

2 连续混合装药技术应用前景

促使连续混合和浇注技术达到标准技术成熟水平,并挑选此技术研发发动机,是CNES资助双螺杆连续混合验证项目最主要的目的:

①直接浇注的推进剂流动速度需根据比例逐渐增加这是需要证明的,也就是以小时为单位几百公斤或者是几吨都具有可行性;②推进剂性能在整个浇注时期内所要达到的标准要提供保障;③致力于研究双螺杆上游不同供料机器或机械设备在发生短暂性故障之后需要实行降级运行的解决对策;④创建一个具备特定规模并且布局完整的场地,并对其运营期间产生的成本进行估算。

此项目主要可分为三个主要验证环节:

2.1 DEMO1验证器

在30小时的工作时间内对连续混合工艺的稳定性进行验证是DEMO1的主要目的。

检验过程中要使用手动再投料的材料容器。

在进行测试过程中由于对存在差异的缩比发动机进行浇注,装药量为10~50kg不等,对其弹道性能展开评估,并表征其力学性能和流变性。

2.2 DEMO2验证器

需要对目前具备的试生产设备展开升级,使用自动填充系统。

试生产设备完成升级之后,需要使用连续混合技术对0.8~1t推进剂进行生产制造,并对DEMO2药柱进行浇注。

通过对上游填充器的精准度和工艺数据进行精确控制,可以对技术的稳定性能和再现性能进行验证。

2.3 DEMO2验证器

对连续混合技术的成熟度进行有效验证。

2015年阿里安-6P135发动机的代表就是浇注1.5~2t级缩比发动机。

将进行实验的设备扩大到全尺寸生产设备,生产阿里安-6P135发动机的时间和传统批次生产技术相比将会缩短到三分之一。

双螺杆连续混合技术的安全性能、生产效率等和下一代主级和助推级固体推动运载火箭需要的大容量推进剂批量生产的要求完全相适用。

双螺杆设备可以大幅度降低连续混合工艺生产成本,生产中的危险性可以得到明显降低,这必将是一种非常长远的工业解决方案。

3 连续混合装药技术的优点

3.1 安全性能

和传统的批次混合装药技术比较而言,安全性优势是连续混合装药技术具备的最大特征。

连续混合机械设备在任何时间段中会混合特别少的剂量,最多也就是几公斤的含能材料,而立式混合机在混合过程中会包含几百公斤的含能材料。

所以,在利用连续混合机械设备生产含1.1级组分的高能推进剂过程中,危险性就会得到大大降低。

另外,假如出现意外,利用此种工艺技术可以在很大程度上降低对周边环境的影响。

3.2 推进剂性能

采用连续双螺杆混合技术生产制作的复合固体推进剂的可行性都可以通过各种试验和研究来验证。

SNPE在2010年7月份利用双螺杆混合工艺制造的阿里安-5缩比发动机在ONEEA开展了第一次点火试验。

可以得出相关结论,通过对科学合理的技术数据和工艺配置进行确定,利用连续双螺杆混合工艺技术制造的推进剂和使用立式混合机批次混合的推进剂相比,性能基本无差异。

3.3 成本

将连续浇注工艺应用于大型固体火箭发动机中的一个决定性原因是此工艺能够大范围降低连续生产成本。

随着新型运载火箭固体发动机装药量持续增加,减少生产期间的连续生产成本存在非常大的优先性。

推进剂的制造时间可以通过使用创新连续混合浇注技术来得到明显缩短,提升生产效率,进而在最大程度上降低连续生产推进剂的投入成本,促使运载火箭在目前竞争激烈的发射市场中保

持高强度的竞争力。

欧洲航空局已经明确其运载火箭的主要改进型号的全部发动机都会在雷古勒斯厂利用此工艺技术进行生产。

4 结束语

批生产实践和研究发明以及验证项目证明,双螺杆连续生产线性能处于稳定状态,和大型立式混合机相比,虽然推进剂药浆的停留时间特别短,但是双螺杆和立式混合机的综合效率相比而言并无太大差异,而且热交换效率比立式混合机更优秀一点。

按照推进剂搭配方式的要求,精准剂量和供料可以得到有效实现,最大程度上降低投资成本,并将制造时间缩短到3倍。

最重要的是连续混合工艺可进一步提升固体推进剂生产安全性。

参考文献:

[1]雷宁,薛春珍,闫大庆.国外固体推进剂装药工艺安全性技术[J].飞航导弹,2017(03):90-94.

[2]苏昌银,朱号锋,张仲,张爱科,谷霁红,朱艳明.复合推进剂成型与发动机总装集成工艺技术创新[J].化学推进剂与高分子材料,2015(05):38-44.。