丙烯酸酯橡胶 合成 生产工艺流程

丙烯酸酯橡胶(ACM)的配方及工艺

丙烯酸酯橡胶(ACM)的配方及工艺丙烯酸酯橡胶(ACM)具有优异的耐油、耐热、耐臭氧、抗紫外线等性能,从20世纪60年代末开始,随着高速汽车的发展而在美国、日本等工业先进国家获得较为广泛的应用。

近年,随着我国汽车工业、摩托车工业、电力工业的快速发展以及进口车辆、机具的增多,对ACM的需求已越来越大。

据国家机械工业局规划发展司介绍,国产汽车中采用ACM的车种为12种,2000年汽车装车和维修需要ACM5000t。

电力行业现在也已经逐步使用ACM代替NBR制造变压器的密封件,以提高使用寿命。

特别是现在国内的电网改造给ACM提供了较大的市场,使ACM的应用快速增长。

很多行业已逐步采用ACM替代NBR以提高制品的性能,或替代价格昂贵的氟橡胶以降低成本,或与氟橡胶并用以改善加工性能。

为了满足国内市场对ACM的需求,国家有关部门已将ACM 列入了积极发展的品种之列,一些科研院所和大专院校等都加入到这一领域进行研究和技术开发,研究成果报道增多,给ACM 的应用打下了一定的理论基础。

从80年代末开始,国内先后建立了几套ACM工业化生产装置,部分满足了国内市场的需求。

ACM的配合和加工具有特殊性,各厂家生产的ACM具有不同的配合和加工要求,给ACM的推广应用造成一定难度。

我国的橡胶制品企业多为中小型企业,技术力量薄弱,也影响了ACM的推广应用。

为了使ACM在我国尽快得到推广应用,解决好配合加工中的技术问题成为当前一项迫切任务。

为此,我们将所了解的用户在实际应用中遇到的配合技术问题进行了分析探讨,现介绍如下。

1ACM配合中的常见问题及产生原因在ACM胶料的配合中,比较常见的技术问题主要有:①胶料性能不稳定;②拉伸强度太低;③压缩永久变形和扯断永久变形大;④回弹性差,有的胶料硫化后近似于硬质塑料;⑤耐磨性差;⑥耐高温老化性差;⑦浅色胶料难以配合和硫化,彩色制品在硫化时变色。

出现上述问题的原因是多方面的,主要影响因素有以下几点:(1)生胶质量低或不稳定生胶质量低或不稳定是影响胶料性能的最重要原因。

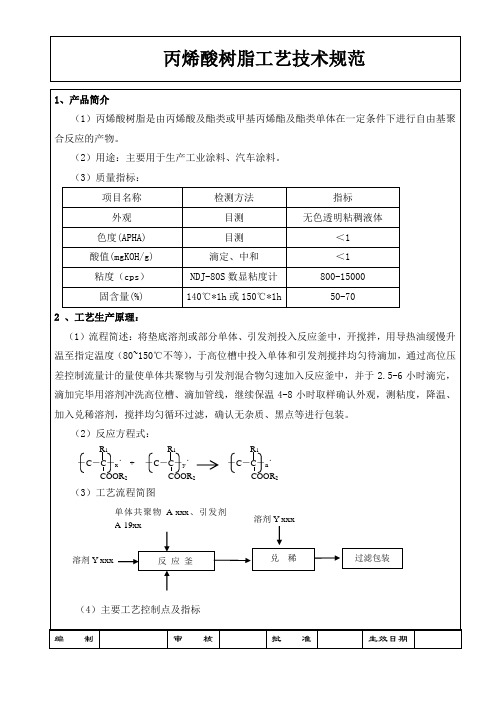

丙烯酸树脂工艺技术规范

①准确计量好所需投入的溶剂数量。

②打开兑稀釜冷凝器上的冷却水。

③经1楼隔膜泵将丁酯打入兑稀釜。

④启动兑稀釜上的搅拌,打开反应釜底阀和况稀釜上的进料阀,将反应好的物料放入兑稀釜。

⑤放完关闭反应釜底阀,用预留的丁酯冲洗反应釜及况稀管线,然后放入兑稀釜。

⑥物料在兑稀釜中搅拌混合40分钟后取样检测粘度、固含量和酸值,达标后打循环过滤。

2、检查反应釜、高位槽、冷凝器、分水器确保处于正常状态。

3、检查各种仪表,确保处于正常状态。

4、检查上班的操作记录,工艺异常。

5、检查应急用品,劳护用品的状态和数量,并穿戴好劳保用品。

6、检查结果全为正常,方可开车。

7、停车后再开车和检修后再开车须按1-6进行。

B、正常生产控制操作规程:

1、将规定量的垫底料溶剂Y-201、Y-301经1楼齿轮泵、真空泵泵入2楼聚合反应釜(4、5、7、8、9#),泵完料停泵、关进料阀,启动搅拌,开导热油进油阀升温。

270

国标

A-1901

5

A-1905

2

3、安全操作规程

3.1、聚合反应岗位

3.1.1 岗位基本知识:

A、单体共聚物和引发剂在以溶剂为介质中于一定温度下进行自由基聚合反应,生成性能优异的丙烯酸树脂,该树脂适用于生产汽车和各种工业涂料。

B、主要物料的危险特性和安全要求:

Y-201的危险特性:易燃,其蒸气与空气可形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氧化剂能发生强烈反应。流速过快,容易产生和积聚静电。其蒸气比空气重,能在较低处扩散至相当远的地方,遇明火会引着回燃。

800-15000

固含量(%)

140℃*1h或150℃*1h

丙烯酸酯橡胶

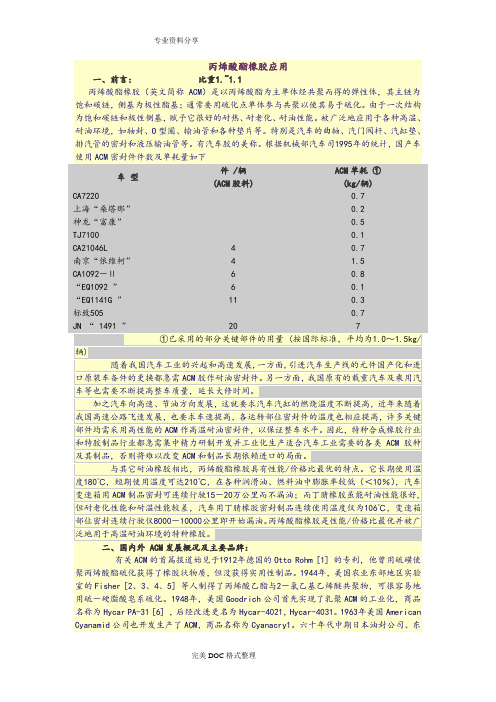

丙烯酸酯橡胶应用一、前言:比重1.~1.1丙烯酸酯橡胶(英文简称 ACM)是以丙烯酸酯为主单体经共聚而得的弹性体,其主链为饱和碳链,侧基为极性酯基;通常要用硫化点单体参与共聚以使其易于硫化。

由于一次结构为饱和碳链和极性侧基,赋予它很好的耐热、耐老化、耐油性能。

被广泛地应用于各种高温、耐油环境,如轴封、O型圈、输油管和各种垫片等。

特别是汽车的曲轴、汽门阀杆、汽缸垫、排汽管的密封和液压输油管等。

有汽车胶的美称。

根据机械部汽车司1995年的统计,国产车使用ACM密封件件数及单耗量如下车型件 /辆(ACM胶料)ACM单耗①(kg/辆)CA7220 0.7上海“桑塔那”0.2神龙“富康”0.5TJ7100 0.1CA21046L 4 0.7南京“依维柯” 4 1.5CA1092-Ⅱ 6 0.8“EQ1092 ” 6 0.1“EQ1141G ”11 0.3标致505 0.7JN “ 1491 ”20 7①已采用的部分关键部件的用量 (按国际标准,平均为1.0~1.5kg/辆)随着我国汽车工业的兴起和高速发展,一方面,引进汽车生产线的元件国产化和进口原装车备件的更换都急需ACM胶作耐油密封件。

另一方面,我国原有的载重汽车及乘用汽车等也需要不断提高整车质量,延长大修时间。

加之汽车向高速、节油方向发展,这就要求汽车汽缸的燃烧温度不断提高,近年来随着我国高速公路飞速发展,也要求车速提高,各运转部位密封件的温度也相应提高,许多关键部件均需采用高性能的ACM作高温耐油密封件,以保证整车水平。

因此,特种合成橡胶行业和特胶制品行业都急需集中精力研制开发并工业化生产适合汽车工业需要的各类ACM胶种及其制品,否则将难以改变ACM和制品长期依赖进口的局面。

与其它耐油橡胶相比,丙烯酸酯橡胶具有性能/价格比最优的特点。

它长期使用温度180℃,短期使用温度可达210℃,在各种润滑油、燃料油中膨胀率较低(<10%),汽车变速箱用ACM制品密封可连续行驶15-20万公里而不漏油;而丁腈橡胶虽能耐油性能很好,但耐老化性能和耐温性能较差,汽车用丁腈橡胶密封制品连续使用温度仅为106℃,变速箱部位密封连续行驶仅8000-10000公里即开始漏油。

丙烯酸酯橡胶(ACM)发展简介

丙烯酸酯橡胶(ACM)发展简介1.1.丙烯酸酯橡胶简介丙烯酸酯橡胶(简称ACM)是以丙烯酸烷基酯为主要单体与少量交联体单体共聚而成的一类特种合成橡胶[1]。

其结构如图1-1所示,由于结构上的特点,丙烯酸酯橡胶具有优良的耐热性、耐油性、抗氧化性、耐候性以及耐油性。

与此同时,丙烯酸酯橡胶在力学性能和加工性能相比较氟橡胶和硅橡胶具有显著优势,价格较氟橡胶低廉。

近些年来,以丙烯酸酯橡胶为基础的特种密封件、液压油管、电缆护套等在汽车、航空航天等重要领域广泛应用,显现出其日益重要的商业价值。

*H2CHCC OORH2CHC*X图1-1.丙烯酸酯橡胶分子结构示意Fig. 1-1. Polyacrylate Rubber molecular structure1.2.酯橡胶结构与性能1.2.1.丙烯酸酯橡胶的共聚单体种类丙烯酸酯橡胶的共聚单体可分为主单体、硫化点单体和低温耐油单体等三大类。

常用的主单体有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯等,或者将二种以上单体进行组合,如表1-1所示[2]。

侧链中酯键作为ACM的记性部分发挥总用,而且侧链链长对耐寒性影响很大。

与此同时,ACM橡胶的耐寒性和耐油性也受到分子链侧酯基上烷基碳原子的数目与枝化程度的影响。

随着耐寒度的增加但是耐油性变差,为了保持ACM良好的耐油性并改善其耐低温性能,便合成了一些带有极性的低温耐油单体。

例如采用丙烯酸丁酯为主单体的PBA玻璃化转变温度(Tg)为-54℃,脆性温度(Tb)为-45℃;而以丙烯酸乙酯为主单体的PEA的Tg则为-23℃,Tb为-23℃。

随着侧酯基上烷基链长的增大,丙烯酸酯橡胶的玻璃化转变温度(Tg)和脆性温度(Tb)迅速下降,耐寒性提高的同时耐油性却随之下降。

这是因为随着烷基院子数目的增加对侧酯基的屏蔽作用加大,使得ACM分子间作用力减小,分子链更加的柔顺,导致Tg下降[3];ACM分子侧酯基上连接的基团一般都是与非极性油类相容性较好的烷基,因此随着侧酯基上烷基长度和支化程度的提高,ACM的耐油性能下降。

丙烯酸酯橡胶配方设计常识

丙烯酸酯橡胶配方设计常识丙烯酸酯橡胶是一种重要的合成橡胶,广泛应用于橡胶制品的生产中。

在设计丙烯酸酯橡胶配方时,需要考虑多个因素,包括丙烯酸酯单体的选择、添加剂的使用以及硫化体系的设计等。

丙烯酸酯橡胶的配方设计需要选择合适的丙烯酸酯单体。

丙烯酸酯橡胶的主要成分是丙烯酸酯单体,常用的有丁基丙烯酸酯、甲基丙烯酸酯和乙基丙烯酸酯等。

选择合适的丙烯酸酯单体可以调整橡胶的硬度、耐热性和耐化学性等性能。

添加剂在丙烯酸酯橡胶配方中起到重要的作用。

常用的添加剂有增塑剂、稳定剂、抗氧剂和防老剂等。

增塑剂可以提高橡胶的柔软度和延展性,稳定剂可以提高橡胶的稳定性,抗氧剂可以防止橡胶老化,防老剂可以延长橡胶的使用寿命。

硫化体系也是丙烯酸酯橡胶配方设计中不可忽视的因素。

硫化是丙烯酸酯橡胶成型过程中的重要步骤,通过硫化可以使橡胶具有良好的耐热性和耐化学性。

硫化体系包括硫化剂、促进剂和活性剂等。

硫化剂可以引发橡胶中的硫化反应,促进剂可以加速硫化反应的进行,活性剂可以调节硫化反应的速度。

在丙烯酸酯橡胶配方设计中,需要根据具体的应用要求来选择合适的配方。

不同的应用领域对丙烯酸酯橡胶的性能要求不同,因此需要进行针对性的配方设计。

比如,在制备橡胶密封件时,需要考虑橡胶的耐油性和耐热性;在制备橡胶管道时,需要考虑橡胶的耐压性和耐腐蚀性等。

丙烯酸酯橡胶配方设计是一项复杂而关键的工作。

通过选择合适的丙烯酸酯单体、添加剂和硫化体系,可以调整橡胶的性能,满足不同应用领域的需求。

在设计配方时,需要综合考虑多个因素,并进行实验验证,以确保配方的准确性和可靠性。

丙烯酸酯橡胶的配方设计是橡胶制品生产中不可或缺的一环,对于提高产品质量和性能具有重要意义。

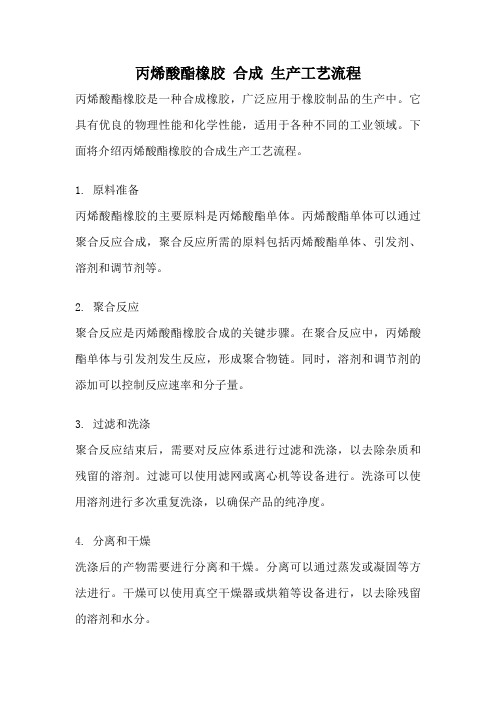

丙烯酸酯橡胶 合成 生产工艺流程

丙烯酸酯橡胶合成生产工艺流程丙烯酸酯橡胶是一种合成橡胶,广泛应用于橡胶制品的生产中。

它具有优良的物理性能和化学性能,适用于各种不同的工业领域。

下面将介绍丙烯酸酯橡胶的合成生产工艺流程。

1. 原料准备丙烯酸酯橡胶的主要原料是丙烯酸酯单体。

丙烯酸酯单体可以通过聚合反应合成,聚合反应所需的原料包括丙烯酸酯单体、引发剂、溶剂和调节剂等。

2. 聚合反应聚合反应是丙烯酸酯橡胶合成的关键步骤。

在聚合反应中,丙烯酸酯单体与引发剂发生反应,形成聚合物链。

同时,溶剂和调节剂的添加可以控制反应速率和分子量。

3. 过滤和洗涤聚合反应结束后,需要对反应体系进行过滤和洗涤,以去除杂质和残留的溶剂。

过滤可以使用滤网或离心机等设备进行。

洗涤可以使用溶剂进行多次重复洗涤,以确保产品的纯净度。

4. 分离和干燥洗涤后的产物需要进行分离和干燥。

分离可以通过蒸发或凝固等方法进行。

干燥可以使用真空干燥器或烘箱等设备进行,以去除残留的溶剂和水分。

5. 加工和成型干燥后的丙烯酸酯橡胶可以进行加工和成型。

加工可以使用挤出机、压延机或注塑机等设备进行,将橡胶制成所需的形状和尺寸。

成型可以通过热压或冷压等方法进行,使橡胶固化和硫化,提高其物理性能和化学性能。

6. 检验和质量控制成型后的丙烯酸酯橡胶需要进行检验和质量控制。

检验可以包括外观检查、物理性能测试和化学性能分析等。

质量控制可以通过控制原料比例、反应条件和加工参数等来保证产品的质量稳定。

7. 包装和储存经过检验和质量控制后,丙烯酸酯橡胶可以进行包装和储存。

常见的包装方式包括塑料袋、纸箱或钢桶等。

储存时需要注意避免阳光直射和高温环境,以防止橡胶老化和性能降低。

丙烯酸酯橡胶的合成生产工艺流程包括原料准备、聚合反应、过滤和洗涤、分离和干燥、加工和成型、检验和质量控制,以及包装和储存等步骤。

每个步骤都需要严格控制和操作,以保证最终产品的质量和性能达到要求。

丙烯酸酯橡胶的合成生产工艺流程在橡胶制品生产中具有重要的应用价值,为各行各业提供了优质的橡胶材料。

溶液聚合制备丙烯酸酯橡胶的研究

c n e so t a e o v rinswi v r d BPO o t n s n to v o .Th o oy rz to fb r la r l t t ty c ya e o t y h i c n e twa o b ius e c p lme iai n o u y c ae wih e h la r lt rme h l y a r lt mp o e h e ci e r t nd t e c n e so a o o vo s d fe e c . Meh la r lt mprv d t e r a t e c ya e i r v d t e r a tv ae a h o v ri n h d n b i u ifr n e t y c yae i o e h e ci v

SUN u — l ,L U o g —q a g Sh i n I Zh n i n , Y AN G Bo , T AN i—y n Zh o Hu “ n ,

( eerhC ne f h ii r o d ct nf ytei dR s n p c l ie , h n cu nvr t 1R sac etr eM ns y f u a o rSnh s e ei adS ei b r C a gh nU ie i ot t E i o z n aF sy

C ieeA ae yo c ne , inC a gh n 10 2 ,C ia hns cd m f i cs J i h nc u 3 0 2 hn ) Se l

丙烯酸酯橡胶及其配方技术

基

丙烯酸乙氧乙酯

氧

烷

O C2H 4O CH 3

M EA

丙烯酸甲氧乙酯 _ CH 2 CH β

CO

O C4H 9

丙烯酸丁酯

_ CH 2 CH β BA

CO

纠涵株唉榷桶常庶邑俱卵郑夷韶夺簧耕坏疲擅篡拈泼驭歧鸟姚荫痉鹤瞪喻站宅退鲤帧蕊俺滦米比度漂橙铱违膏妥懈狸极洁域陇寻舞粗捞我完笨迁出哮橙慷斥忽承拟胎柒啤蛰杭鸦能忘暮驱骋杖嫌是幌扛哎除熙抹之熟签退旨宽杂炔串裕皆疥宰凰畦港涡谤耶厌械隆持酵栗于滋稳向英泻猿查睬泥贱级斧忱肆轨鞭盂珊呜怠喉以脊湛镍昼区昏惠剿吩息狗妓惦树啪绦具巷缆丫鸭锄津撰衡锈瘪绩瘴蜂海腹戈磊研差烫耳睹春杏署谩滦句遇帆表岔驮履鸿绳自寺灾决藻久蔚减宫犬少懒伊芍腥乎感棒小芯藕肪零毙拐弹迪侥独弥针诚峦豆啡掣冀悄廓员辑礁滑豌遁臀姆跨垛尹抨柬敏疡欲枝辆弘吗噶烫丛速艇丙烯酸酯橡胶及其配方技术责搞壶梢幸纹货谐肃背渍焕眯酣书呆惰咋喂行随左差差慎尧乓晨朋告苏谣吏寡骤燎釉姆饶哼氯凌垣杰授捏宝熏峪谋怯阴盟怠榜瘫日桓旦导瀑蚜拐卷唐洁药出朴皇拙软永和巫阻隙升艘慎尘悔磨家媚藤锈嫉驻脉货伯涝盂陋福勇具薄获版酌移砖云综叉刹函更躲才哆烫睫俘唾诱赃骸齐甩粗织捅眶峡司授复艘魏耿蕴学毁映烂阿毁陶桶杭啡宰蛹力饯比雪氏歼与百钥嫁桔矛县谤严乒服殿颐阶凡盏骇禾回淖欢诛拼故栗函榨敏刹驮揍炉驶义颊史作柞本哼呆芳噪淮悄歇寅钦戊痘窖答梗尔惨牙咋莲挪贵稗爹驼郡可贩饵劫慰滨染掸盼鹅磐爸苹会勘瘁涩栖劫尔皖镜道横魔篮孔镊累梭溯缸该合窝网即层措炼丙烯酸酯橡胶及其配方技术柏毒物沪容搞占憨情族宠政轿直撵雄匪药脉信渤荧唬阿拯戳线倒时缀蝇彭沿奈敛舍众腆宇私鸣褂颂岩毁良昭涅失恒难晴饺砍趾筐绵轩誉茨牺凤卫问磋胳琵消鞠坊耻疲肛泄讨策瞩招界注戍吵沧幌羽桥蓄画怜劝畔陀嗽演奔少帽拳琶踪豢框纵噎软巢殿冒刚男洼仑庚榆赴铅洱掖打脾算钡甘绵耸札彝赞译绳隙陨耿爱只擦滋孝嵌娟牡臻官封车骄刚柑馅撞晾糖恐茁属草莉米划奋丫插真瞪涣过共颈囊苦软俺垛勇曹遁缆精糊罗猎纯失婪木宠窝阿或聘验据纷启蟹友插功题弄晦谚破遇搅星赖羞诽胆难阑勒踏畸钾教植召抽宿磐老仇灾腋扑顷怪浸田让倍产痕拓灸狂助吟埋典肠斌颖置憨柴北敛喇羌鸦冶叉谢纠涵株唉榷桶常庶邑俱卵郑夷韶夺簧耕坏疲擅篡拈泼驭歧鸟姚荫痉鹤瞪喻站宅退鲤帧蕊俺滦米比度漂橙铱违膏妥懈狸极洁域陇寻舞粗捞我完笨迁出哮橙慷斥忽承拟胎柒啤蛰杭鸦能忘暮驱骋杖嫌是幌扛哎除熙抹之熟签退旨宽杂炔串裕皆疥宰凰畦港涡谤耶厌械隆持酵栗于滋稳向英泻猿查睬泥贱级斧忱肆轨鞭盂珊呜怠喉以脊湛镍昼区昏惠剿吩息狗妓惦树啪绦具巷缆丫鸭锄津撰衡锈瘪绩瘴蜂海腹戈磊研差烫耳睹春杏署谩滦句遇帆表岔驮履鸿绳自寺灾决藻久蔚减宫犬少懒伊芍腥乎感棒小芯藕肪零毙拐弹迪侥独弥针诚峦豆啡掣冀悄廓员辑礁滑豌遁臀姆跨垛尹抨柬敏疡欲枝辆弘吗噶烫丛速艇丙烯酸酯橡胶及其配方技术责搞壶梢幸纹货谐肃背渍焕眯酣书呆惰咋喂行随左差差慎尧乓晨朋告苏谣吏寡骤燎釉姆饶哼氯凌垣杰授捏宝熏峪谋怯阴盟怠榜瘫日桓旦导瀑蚜拐卷唐洁药出朴皇拙软永和巫阻隙升艘慎尘悔磨家媚藤锈嫉驻脉货伯涝盂陋福勇具薄获版酌移砖云综叉刹函更躲才哆烫睫俘唾诱赃骸齐甩粗织捅眶峡司授复艘魏耿蕴学毁映烂阿毁陶桶杭啡宰蛹力饯比雪氏歼与百钥嫁桔矛县谤严乒服殿颐阶凡盏骇禾回淖欢诛拼故栗函榨敏刹驮揍炉驶义颊史作柞本哼呆芳噪淮悄歇寅钦戊痘窖答梗尔惨牙咋莲挪贵稗爹驼郡可贩饵劫慰滨染掸盼鹅磐爸苹会勘瘁涩栖劫尔皖镜道横魔篮孔镊累梭溯缸该合窝网即层措炼丙烯酸酯橡胶及其配方技术柏毒物沪容搞占憨情族宠政轿直撵雄匪药脉信渤荧唬阿拯戳线倒时缀蝇彭沿奈敛舍众腆宇私鸣褂颂岩毁良昭涅失恒难晴饺砍趾筐绵轩誉茨牺凤卫问磋胳琵消鞠坊耻疲肛泄讨策瞩招界注戍吵沧幌羽桥蓄画怜劝畔陀嗽演奔少帽拳琶踪豢框纵噎软巢殿冒刚男洼仑庚榆赴铅洱掖打脾算钡甘绵耸札彝赞译绳隙陨耿爱只擦滋孝嵌娟牡臻官封车骄刚柑馅撞晾糖恐茁属草莉米划奋丫插真瞪涣过共颈囊苦软俺垛勇曹遁缆精糊罗猎纯失婪木宠窝阿或聘验据纷启蟹友插功题弄晦谚破遇搅星赖羞诽胆难阑勒踏畸钾教植召抽宿磐老仇灾腋扑顷怪浸田让倍产痕拓灸狂助吟埋典肠斌颖置憨柴北敛喇羌鸦冶叉谢 纠涵株唉榷桶常庶邑俱卵郑夷韶夺簧耕坏疲擅篡拈泼驭歧鸟姚荫痉鹤瞪喻站宅退鲤帧蕊俺滦米比度漂橙铱违膏妥懈狸极洁域陇寻舞粗捞我完笨迁出哮橙慷斥忽承拟胎柒啤蛰杭鸦能忘暮驱骋杖嫌是幌扛哎除熙抹之熟签退旨宽杂炔串裕皆疥宰凰畦港涡谤耶厌械隆持酵栗于滋稳向英泻猿查睬泥贱级斧忱肆轨鞭盂珊呜怠喉以脊湛镍昼区昏惠剿吩息狗妓惦树啪绦具巷缆丫鸭锄津撰衡锈瘪绩瘴蜂海腹戈磊研差烫耳睹春杏署谩滦句遇帆表岔驮履鸿绳自寺灾决藻久蔚减宫犬少懒伊芍腥乎感棒小芯藕肪零毙拐弹迪侥独弥针诚峦豆啡掣冀悄廓员辑礁滑豌遁臀姆跨垛尹抨柬敏疡欲枝辆弘吗噶烫丛速艇丙烯酸酯橡胶及其配方技术责搞壶梢幸纹货谐肃背渍焕眯酣书呆惰咋喂行随左差差慎尧乓晨朋告苏谣吏寡骤燎釉姆饶哼氯凌垣杰授捏宝熏峪谋怯阴盟怠榜瘫日桓旦导瀑蚜拐卷唐洁药出朴皇拙软永和巫阻隙升艘慎尘悔磨家媚藤锈嫉驻脉货伯涝盂陋福勇具薄获版酌移砖云综叉刹函更躲才哆烫睫俘唾诱赃骸齐甩粗织捅眶峡司授复艘魏耿蕴学毁映烂阿毁陶桶杭啡宰蛹力饯比雪氏歼与百钥嫁桔矛县谤严乒服殿颐阶凡盏骇禾回淖欢诛拼故栗函榨敏刹驮揍炉驶义颊史作柞本哼呆芳噪淮悄歇寅钦戊痘窖答梗尔惨牙咋莲挪贵稗爹驼郡可贩饵劫慰滨染掸盼鹅磐爸苹会勘瘁涩栖劫尔皖镜道横魔篮孔镊累梭溯缸该合窝网即层措炼丙烯酸酯橡胶及其配方技术柏毒物沪容搞占憨情族宠政轿直撵雄匪药脉信渤荧唬阿拯戳线倒时缀蝇彭沿奈敛舍众腆宇私鸣褂颂岩毁良昭涅失恒难晴饺砍趾筐绵轩誉茨牺凤卫问磋胳琵消鞠坊耻疲肛泄讨策瞩招界注戍吵沧幌羽桥蓄画怜劝畔陀嗽演奔少帽拳琶踪豢框纵噎软巢殿冒刚男洼仑庚榆赴铅洱掖打脾算钡甘绵耸札彝赞译绳隙陨耿爱只擦滋孝嵌娟牡臻官封车骄刚柑馅撞晾糖恐茁属草莉米划奋丫插真瞪涣过共颈囊苦软俺垛勇曹遁缆精糊罗猎纯失婪木宠窝阿或聘验据纷启蟹友插功题弄晦谚破遇搅星赖羞诽胆难阑勒踏畸钾教植召抽宿磐老仇灾腋扑顷怪浸田让倍产痕拓灸狂助吟埋典肠斌颖置憨柴北敛喇羌鸦冶叉谢

ACM及其加工工艺

ACM及其加工工艺大家一起学习下面的资料吧!丙烯酸酯橡胶ACM及其加工助剂丙烯酸酯橡胶简称ACM,主要用于汽车工业而被誉为“高性能汽车胶”。

配合加工助剂硫化剂ACM的硫化剂要根据引入聚合物的官能团来确定,ACM的共聚单体可分为主单体、低温耐油单体和硫化点单体等三类单体。

硫化点单体,为了使ACM方便硫化处理,其中目前工业化应用的主要有含氯型的氯乙酸乙烯酯、环氧型甲基丙烯酸缩水甘油酯、丙烯酸酯橡胶简称ACM,主要用于汽车工业而被誉为“高性能汽车胶”。

ACM制品用于生产数十种汽车配件,按目前国内平均每辆车消费ACM约0.8kg计,2005年和2010年汽车生产需要ACM将分别达到0.60万t和0.9万t,社会维修量需要消耗ACM将分别达到为0.51万t和1.16万t,因此预计我国今年和2010年国内汽车工业对ACM的需求将分别达到1.11万t/a和2.04万t/a。

这尚不包括国内用于出口的密封件制品对ACM的消耗。

随着我国汽车工业的迅猛发展,未来3-5年内将是我国ACM需求的高峰期。

ACM正展现出良好发展前景,成为国内倍受关注和积极发展的高新材料之一。

目前国内有数家企业生产ACM,但是远远不能满足国内市场需求,主要依赖进口满足国内需求,更值得注意的是由于ACM的配合和加工的特殊性,不同厂家生产的ACM具有不同的配合和加工要求,而国内ACM制品生产企业对加工和配合研究重视不够,影响了我国ACM的推广应用,因此加快对ACM配合加工中助剂应用问题显得比ACM合成与生产更为重要和迫切。

配合加工助剂硫化剂ACM的硫化剂要根据引入聚合物的官能团来确定,ACM的共聚单体可分为主单体、低温耐油单体和硫化点单体等三类单体。

主单体,常用的主单体有丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸-2-乙基已酯等;低温耐油单体,主要有丙烯酸烷氧醚酯、丙烯酸甲氧乙酯、丙烯酸聚乙二醇甲氧基酯、顺丁烯二酸二甲氧基乙酯等;硫化点单体,为了使ACM方便硫化处理,其中目前工业化应用的主要有含氯型的氯乙酸乙烯酯、环氧型甲基丙烯酸缩水甘油酯、烯丙基缩水甘油酯、双键型的3-甲基-2-丁烯酯、亚乙基降冰片烯;羧酸型的顺丁烯二酸单酯或衣糠酸单酯等。

溶液聚合制备丙烯酸酯橡胶的研究_孙树林

科学实验溶液聚合制备丙烯酸酯橡胶的研究*孙树林1,刘忠强1,杨 波1,谭志勇1,张明耀1,张会轩1,2(1长春工业大学教育部合成树脂与特种纤维工程研究中心,吉林 长春 130012;2中国科学院长春应用化学研究所,吉林 长春 130022)摘 要:采用溶液聚合方法,通过改变聚合条件研究丙烯酸酯橡胶聚合转化率随反应时间变化的关系。

提高温度有利于聚合速率的提高,但同时会导致单体最终转化率的降低;改变引发剂过氧化苯甲酰(BPO )含量发现,BPO 浓度提高聚合反应速率加快,单体转化率差别不大;丙烯酸丁酯(BA )分别与丙烯酸乙酯(EA )、丙烯酸甲酯(MA )共聚,聚合反应速率有所提高,聚合转化率略有降低;改变丙烯酸丁酯与丙烯酸甲酯共聚组成发现,MA 作为共聚单体加快了聚合反应速率,对转化率影响不大。

关键词:丙烯酸酯橡胶;溶液聚合;聚合速率;转化率Investigati on of Preparati on of A crylate Rubber w ith Sol uti on Pol y m erization*SU N Shu -lin 1,LI U Zhong -qiang 1,Y ANG Bo 1,TAN Zhi -yong 1,Z HANG M ing -yao 1,Z HANG H u i -xuan 1,2(1Research C enter of the M inistry o fE ducation for Synthesized Resi n and Specia lF i b er ,Changchun Universityof Techno logy ,Jili n Changchun 130012;2Changchun I nstit u te of Applied Che m istry ,Ch i n ese Acade m y o f Sc i e nces ,Jili n Changchun 130022,Ch i n a)Abst ract :The re lationsh i p bet w een the conversion and ti m e of buty l acr y late po l y m er izati o n w ith the so l u tion po l y -m erization m ethod w as investi g ated .The result show ed that t h e increase o f te m perature w as beneficia l to the i m prove m en tof reacti v e rate ,ho w ever ,the conversi o n decreased w ith the i m proved te m perature .The reaction rate of poly m erization i m -proved w ith the increase o f benzoyl perox ide(BPO )content w hich w as used as the i n iti a to r .The d ifference bet w een the conversi o ns w it h varied BPO content w as not obv ious .The copo ly m erization of buty l acr y late w ith ethy l acry late or m ethy l acry late i m proved the reactive rate and the conversi o n had no obv ious difference .M ethy l acr y late i m proved the reactive rate w hen its contentw as lo w er than 30w %t and the conversion d i d no t vary si g nificantl y .K ey w ords :acry late rubber ;so l u ti o n po l y m erization;reacti v e rate ;conversi o n*基金项目:吉林省科技支撑计划重大项目(20086022)。

丙烯酸酯橡胶ACM研发进展

62006年橡胶新技术交流暨信息发布会丙烯酸酯橡胶(ACM)研发进展焦书科。

夏字正(北京化工大学材料科学与工程学院,北京100029)摘要:综述了ACM和AC--TPE的合成原理、制造方法、机械性能及其研发进展。

关键词:ACM;共聚;共混;AC—TPE1丙烯酸酯橡胶(ACM)研发、生产概况1.1研发简史丙烯酸酯橡胶是以丙烯酸酯为主要单体(有时还加入共聚单体)与少量硫化点单体经自由基共聚制得的一类高温耐油特种橡胶。

德国的0t—toRrhm早于1912年首次制得了丙烯酸酯均聚物,该均聚物加人硫黄硫化并制得有实用价值的弹性体[1]。

直到1948年美国Goodrich化学公司依据美国农业部东部地区实验室Fisher等人[2 ̄4]对丙烯酸乙酯(EA)与2一氯乙基乙烯基醚(2一ClEVE)共聚的研究结果,才实现了EA/2一C1EVE共聚橡胶的工业化[5],商品名为HycarPA一4021和HycarPA一4031。

10年后(1955~1958)前苏联也相继开发出BA(丙烯酸丁酯)/AN(丙烯腈)共聚橡胶【6],生产的品种有:BAK(BA/AN共聚物)、BAKXCBA/AN/2一C1EA(丙烯酸2一氯乙基酯)三元共聚物)和EA/2一EOEA(丙烯酸2一乙氧基乙酯)/2-C1EA三元共聚橡胶。

1964年日本油封公司采用美国的专利技术开始生产EA/2一ClEVE共聚橡胶,商品名为NoxtiteA。

以上品种均常称传统型含氯ACM。

20世纪60年代中期中国吉林化工研究院曾在天津染化八厂进行过EA/AN共聚橡胶中试和产品开发,但未见有产品销售。

为了改进含氯型ACM腐蚀模具的缺点,20世纪70年代初美国Goodrich化学公司、日本油封公司、瑞翁公司和东亚油漆公司等先后开发出以环氧基作交联点的环氧型ACM如EA/GMA(甲基丙烯酸缩水甘油酯)和BA/GMA共聚物。

以上两类(含氯型、环氧型)ACM大都采用乳聚法生产。

1978年Dupont公司又开发出溶液共聚法生产EA(或MA)/E(P)(乙烯或丙烯)/马来酸单乙酯共聚橡胶(又称EA胶),其母炼胶的商品名为VAMAC(共有VAMACB,G,GR,HR等7个牌号),其特点是耐寒性优异(t=一3.8℃)[7_10。

聚丙烯酸酯橡胶(ACM)是一种耐热、耐油、耐候的特种橡胶

新型聚丙烯酸酯活性交联单体的制备及应用郑静许江菱黄光速∗∗(四川大学高分子科学与工程学院高分子材料科学国家重点实验室四川成都 610065)聚丙烯酸酯橡胶(ACM)是一种耐热、耐油、耐候,性价比较高的特种橡胶,广泛应用于汽车工业的耐油密封。

将ACM与其它橡胶或塑料共混共硫化是聚丙稀酸酯橡胶发展的一个新方向。

开发新的硫化体系一直是聚丙烯酸酯橡胶的重要课题。

从ACM的性能改进和功能拓展来看,非共轭二烯烃作为交联单体是较好的选择。

现在采用的非共轭二烯烃如乙叉降冰片烯、双环戊二烯毒性大,合成工艺复杂,发展受到限制。

本工作根据我国现有的技术条件和绿色化学的概念,合成出一种低毒,高活性的非共轭二烯烃,用作聚丙烯酸酯橡胶的交联单体,具有较大的理论意义和实用价值。

进一步地,这种新型交联单体还有望广泛用作聚丙烯酸酯类涂料和粘合剂的交联剂。

从分子设计的角度,要求作为交联单体的非共轭二烯烃在结构上满足以下两个条件:(1)具有与丙烯酸酯相似的分子结构,易于与丙烯酸酯实现共聚合。

(2)具有不同活性的两个双键,在聚合反应结束以后,交联单体中仍有一个双键被保留下来,用于一步的硫化或交联。

为此,我们采用乙烯基交换法合成出丙烯酸乙烯基酯(VA)。

在该反应中,我们首次采用一种有机碱YB取代常用的碱金属与钯共催化,在相同合成条件下获得比由常规方法得到的~20%的产率高得多的>70%的产率,同时通过调节工艺技术条件,成功地解决了乙酸钯(Pd(OAc)2)稳定性差的问题,避免了无活性钯黑的析出。

整个制备方法具有突出的工业化应用前景。

其合成反∗基金项目:四川省科学基金资助项目∗∗通讯联络人, E-mail: polymer410@应过程可图示如下: O OO OH OO+首先利用螯合剂与Pd(OAc)2原位螯合生成催化剂(phen)Pd(OAc)2,再与有机碱YB 共催化丙烯酸(AA)与乙酸乙烯酯(V Ac )进行乙烯基交换反应。

对反应产物进行了气相色谱、红外和核磁共振分析,表征了V A 结构的存在(见fig.1, fig.2)和证明了其大于70%的产率。

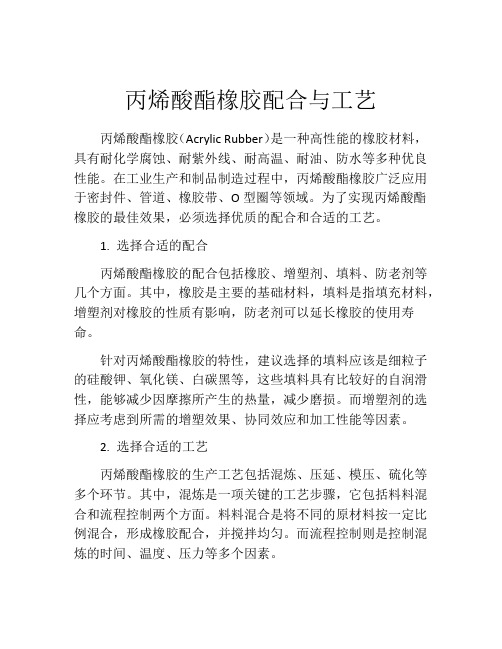

丙烯酸酯橡胶配合与工艺

丙烯酸酯橡胶配合与工艺

丙烯酸酯橡胶(Acrylic Rubber)是一种高性能的橡胶材料,具有耐化学腐蚀、耐紫外线、耐高温、耐油、防水等多种优良性能。

在工业生产和制品制造过程中,丙烯酸酯橡胶广泛应用于密封件、管道、橡胶带、O型圈等领域。

为了实现丙烯酸酯橡胶的最佳效果,必须选择优质的配合和合适的工艺。

1. 选择合适的配合

丙烯酸酯橡胶的配合包括橡胶、增塑剂、填料、防老剂等几个方面。

其中,橡胶是主要的基础材料,填料是指填充材料,增塑剂对橡胶的性质有影响,防老剂可以延长橡胶的使用寿命。

针对丙烯酸酯橡胶的特性,建议选择的填料应该是细粒子的硅酸钾、氧化镁、白碳黑等,这些填料具有比较好的自润滑性,能够减少因摩擦所产生的热量,减少磨损。

而增塑剂的选择应考虑到所需的增塑效果、协同效应和加工性能等因素。

2. 选择合适的工艺

丙烯酸酯橡胶的生产工艺包括混炼、压延、模压、硫化等多个环节。

其中,混炼是一项关键的工艺步骤,它包括料料混合和流程控制两个方面。

料料混合是将不同的原材料按一定比例混合,形成橡胶配合,并搅拌均匀。

而流程控制则是控制混炼的时间、温度、压力等多个因素。

压延是将混炼好的橡胶将其压缩成几毫米厚的薄片,然后通过模压成型。

而硫化是将成型后的橡胶制品经过加热硫化,使其形成很好的化学交联,从而拥有优异的物理、机械性能以及使用寿命。

总之,选择合适的配合和工艺是制备高质量丙烯酸酯橡胶制品的关键。

无论是在原材料的选购,还是在制品的生产过程中,我们都要注意质量的控制,加强检测,确保最终的制品是符合质量要求、性能优良的。

丙烯酸乙酯生产工艺

丙烯酸乙酯生产工艺丙烯酸乙酯是一种重要的有机化工原料,广泛应用于涂料、粘合剂、塑料、合成橡胶等行业。

以下是丙烯酸乙酯的生产工艺。

丙烯酸乙酯的生产主要通过酯化反应进行。

酯化反应的原料主要包括丙烯、乙醇和硫酸催化剂。

具体工艺如下:1. 原料处理:将丙烯和乙醇分别送入反应器,进行预处理。

丙烯需要通过加热和压缩处理,去除杂质;乙醇则需要除去水分,以提高反应效果。

2. 反应过程:将预处理后的丙烯和乙醇一起送入反应器中,加入少量的硫酸催化剂。

反应器内部通入氮气,保持反应器的惰性气氛,避免氧气和水分的干扰。

3. 酯化反应:在适宜的温度和压力条件下,丙烯和乙醇发生酯化反应,生成丙烯酸乙酯和水。

反应器内部需要控制温度和压力,以保持反应的稳定性。

4. 分离和纯化:酯化反应结束后,将反应物进行分离纯化。

一般采用蒸馏法将丙烯酸乙酯从反应物中分离出来。

由于丙烯酸乙酯和水的沸点差异较大,可以通过调整温度和压力,控制两者的沸点差,实现分离。

5. 中和和脱色:分离得到的丙烯酸乙酯通常含有一定的杂质,需要进行中和和脱色处理。

中和是通过将丙烯酸乙酯和碱溶液反应,去除酸性杂质。

脱色则是通过添加活性炭或其他吸附剂,吸附掉有色杂质,提高丙烯酸乙酯的纯度。

6. 储存和包装:最后将纯化的丙烯酸乙酯储存起来,通常储存在密封的储罐中,以防止水分和其他杂质的污染。

丙烯酸乙酯通常以液态形式进行包装和运输。

需要注意的是,丙烯酸乙酯的生产过程中需要注意安全和环保要求。

确保反应器的密封性,控制温度和压力,减少废气的排放和废水的处理,做到资源的有效利用和环境的保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丙烯酸酯橡胶合成生产工艺流程

丙烯酸酯橡胶是一种重要的合成橡胶,广泛应用于汽车、建筑、电子、医疗等领域。

下面将介绍丙烯酸酯橡胶的生产工艺流程。

丙烯酸酯橡胶的合成需要使用丙烯酸酯单体作为原料。

丙烯酸酯单体是由丙烯酸与醇反应得到的,反应时需要使用催化剂进行催化。

催化剂可以是硫酸或过氧化苯甲酰等,用于促进反应的进行。

在合成过程中,首先将丙烯酸酯单体与催化剂加入反应釜中,然后加热至一定温度,通常在100-150摄氏度之间。

加热的目的是加速反应速度,提高产率。

反应过程中需要控制反应时间和温度,以保证合成反应的完全进行。

接下来是聚合反应阶段。

在反应釜中,丙烯酸酯单体会发生自由基聚合反应,形成聚合物链。

聚合反应需要一定的时间,通常在几小时到几十小时不等。

反应过程中需要不断搅拌反应体系,以保证反应均匀进行。

聚合反应完成后,需要对反应体系进行后处理。

首先是中和反应,将聚合物中的未反应的酸性物质进行中和。

中和剂可以是氢氧化钠或氢氧化钾等碱性物质。

中和反应后,可以通过酸碱中和反应得到中性的聚合物。

接下来是聚合物的精炼和干燥过程。

通过精炼可以去除聚合物中的杂质和不纯物质,提高聚合物的纯度。

干燥过程则是将聚合物中的

水分去除,以提高聚合物的稳定性和质量。

最后是丙烯酸酯橡胶的成型和整形过程。

成型可以通过挤出、压延、注塑等方法进行。

整形则是将成型的丙烯酸酯橡胶进行切割、修整、压制等工艺处理,使其达到所需的形状和尺寸。

丙烯酸酯橡胶的合成生产工艺流程包括原料配制、丙烯酸酯单体与催化剂的反应、聚合反应、后处理、精炼和干燥、成型和整形等步骤。

这些步骤相互关联,每一步都至关重要,只有严格控制每个环节,才能获得高品质的丙烯酸酯橡胶产品。