多弧离子镀技术及其应用

多弧离子镀技术及其应用

CrN Metal ~2,000

★ ★★★ ★★★

★★

金属, 机械配件 (耐腐蚀性 )

PVD 涂层应用举例-TiN

离合器 PUNCH

材质 : SKD11 膜厚度: 3 ~4 涂层膜种类 : TiN 用途 : 汽车离合器

立端刀, 滚刀等

化妆品MIX

膜厚度 : 3 涂层膜种类 : TiN

材质 : SKD11 膜厚度: 3 涂层膜种类 : TiN 用途 :立端刀等 切割工具

PVD 涂层应用事例-TiAIN

工具类(钻孔机) 材 质 : HSS 膜厚度:3~4 涂层膜种类:TiAIN

Circular Saw Blade 材 质 : HSS 膜厚度:3~4 涂层膜种类:TiAIN

指甲修整用,砂纸切断用金属 材 质 : HSS 膜 好

慢 只能镀直射 表面

能镀直射表

慢

面,但非直 射表面结合

力差

快

能镀除深孔 外全部表面

涂层的特性

• ● 高硬度 • ● 高密度的组织 • ● 平滑表面 • ● 低磨擦率 • ● 化学 稳定性及无反应性 • ● 低热传导 • ● 密着特性

涂层的功能

改善性能:耐磨、减摩、表面防护等 改变功能:使其具有光、电、磁、生物特性等 完整性:整体材料的性能+表面材料新特性 产品品质:大大提升,可实现产品微小化和功能化 技术经济效益:成倍提高

传统工艺

现代工艺

备注

工艺类型 表面热处理,表面化学处 多弧离子镀,磁控离子 理,表面机械强化,电镀 镀等离子喷涂

硬度

900-1200Hv

1800-2800Hv

典型

表面组成 原材料+成分变化 表面性能 略有改变 整体性能 量变

多弧离子镀—课堂演讲ppt

汇报人Baohua Wu 12091024

Contents

1 2 3 4

研究背景

原理理论 应用现状 与磁控溅射对比

Background

发展历程

多弧离子镀属于离子镀的一种改进方法, 是离子镀技术中的皎皎者, 最早

由苏联人开发, 80年代初, 美国的MultrArc公司首先把这种技术实用化.

B

金属离化率高, 可达80% 以上, 因此镀膜速率高, 有利于提 高膜基附着性和膜层的性能.

C

一弧多用. 电弧既是蒸发源和离化源又是加热源和离子 溅射清洗的离子源.沉积速度快, 绕镀性好.

D 入射粒子能量高, 膜的致密度高, 强度和耐磨性好.

工件和膜界面有原子扩散, 因而膜的附着力高.

在高速钢刀具上的应用

TC4 钛合金表面制备了TiN 膜层

表面形貌

磁控溅射TiN 膜层表面光滑致密,无明显缺。 多弧离子镀TiN膜层表面有很多白亮色小颗粒存在这主要是由于弧光 放电时Ti 靶上熔化的微小液滴沉积到试样表面凝固后所形成的。

表面显微硬度

制备TiN 膜层在不同冲击周次时的冲坑形貌

多弧离子镀(multi-arc ionplating)

在装饰上的应用

t

钟表行业上的应用

航空发动机中的应用

人工关节

实验发现钛合金并非理想的球头材料。

有人曾进行氮化钛涂层的生物实验, 发现在 金属周围骨的有机成分的形成有下降的趋势。 这样就不利于无骨水泥人工关节的骨内生长 的固定作用。 因此只适用于股骨头球部处理, 不宜用 于柄部表面处理。

理上. 国外用离子镀技术制备了性能更好的 优质复合膜层, 正研究用于喷气发动机的叶 片制造上.

在冲孔冲模上的应用

多弧离子镀膜机的工作原理和应用介绍

多弧离⼦镀膜机的⼯作原理和应⽤介绍真空镀膜机⾏业最长见的镀膜技术有电阻蒸发镀膜,多弧离⼦镀膜,磁控溅射镀膜,也是⽇常最常⽤的镀膜技术,三种

镀膜技术,各⾃有各⾃的优势,像电阻蒸发镀膜技术⼀般镀熔点低,易汽化的膜材,多弧离⼦镀膜技术的对⼯件材料就是要求⽐较的严格,⽽磁控溅射镀膜技术⼏乎什么材料都能,应⽤⾮常⼴泛,在这就不详细多讲。

真空⾏业中多弧离⼦镀膜机使⽤的是多弧离⼦技术,那么汇成真空⼩编今天要讲的是多弧离⼦镀膜机的⼯作原理和应⽤介绍有哪些?

多弧离⼦真空镀膜机是⼀种⾼效、⽆害、⽆污染的离⼦镀膜设备,具有沉积速度快、离化率⾼、离⼦能量⼤、设备操作简单、成本低、⽣产量⼤的优点。

离⼦镀膜其实是离⼦溅射镀膜,对于导电靶材,使⽤直流偏压电源;⾮导电靶材,使⽤脉冲偏压电源。

有的多弧离⼦镀膜机,可能还需要直流电弧电源或脉冲电弧电源。

偏压电源其实就是在阴极和样品所在位置的阳极之间形成偏压电场,⼀般是阴极加负⾼压。

阴极表⾯的⾃由电⼦在电场作⽤下定向加速发射,发射电⼦轰击⽓体分⼦,使之电离,并且⽓体被驱出的电⼦被电场加速,继续电离其他⽓体分⼦,连续不断,形成雪崩效应,⽓体被击穿,形成恒定的电离电流。

此时离⼦也被加速,轰击靶材,将靶材中的原⼦驱除出表⾯,并沉积在样品表⾯。

多弧离⼦镀膜机的应⽤,多弧离⼦镀膜机⽤于不同档次五⾦产品,⼀般的建筑五⾦件、锁具,⽤多弧离⼦镀膜设备可胜任,中⾼档次产品如表带、表壳、眼镜框、⼿机壳、⾼尔夫球具、卫浴洁具、饰品等,⼀般采⽤电弧/中频(+直流)磁控溅射复合型镀膜设备,根据装载量选⽤⼤⼩机型。

该设备可镀黄⾦⾊、玫瑰⾦、咖啡⾊、棕⾊、古铜⾊、蓝⾊等装饰膜。

离子镀膜技术概述

图 1.7 受控电弧蒸发源

6

1—线圈 2—冷却水 3—点弧源 4—钛阴极 5、6—导磁环 7—磁轭

图 1.4 为阴极自然冷却,用电启动器进行引弧的电弧发源示意图。弧光蒸发 源由圆锥状阳极、圆板状阴极组成。采用 200A、30V 的直流电源。引弧电极设 在阴极附近,通过绝缘材料,利用与阴极间的火花进行引弧。图 1.5 为阴极强制 冷却的电弧蒸发源。 圆板状阴极从背后用水等强制冷却,绝缘材料将圆锥状阳极 与阴极隔开。 在弧光蒸发源周围防止磁场线圈,引弧电极安装在有回转轴的永久 磁铁上。磁场线圈中无电流时,由于作用于永久磁铁的磁力使轴回转,引弧电极 从阴极离开。通过此电极与阴极接触和分离时的火花实现引弧。图 1.6 是离子枪 型多弧离子镀蒸发源,其特点是蒸发源可移动,阴极面积小,离子束以很窄面积 发射出来。因阴极小,在厚度方向消耗快,所以把阴极制成圆柱状可从后慢慢推 出连续使用。图 1.7 为采用外加横向磁场以提高弧斑在阴极表面上的于东速度的 受控电弧蒸发源。阴极直接水冷,采用电磁线圈以便调节磁场强度。 1.3.1.2 国内早期设备 从 1985 年开始我国几家刀具生产厂先后从美国引进了多台多弧离子镀膜机, 在此基础上, 国内掀起了多弧离子镀膜设备研究开发的热潮,很多科研院所和生 产厂家纷纷研制国产设备, 对国外的设备进行了消化和吸收,并逐步形成了自己 的技术。

图 1.4 阴极自然冷却电弧光蒸发源示意图 1—真空室 2—基板 3—阳极 4—火花间隙 5—阴极 6—绝缘 7—引弧电源 8—DC 电源

5

图 1.5 阴极强制冷却的电弧光蒸发源示意图 1—直流电源 2—磁场线圈 3—绝缘体 4—阳极 5—阴极 6—引弧电源 7—复位弹簧 8—冷却水

图 1.6 离子枪型多弧离子镀蒸发源 1—气体 2—屏蔽 3—阳极 4—阴极 5—气体喷嘴 6—水套

离子镀膜技术概述

可镀制的膜层包括几乎全部金属盒部分合金材料。而且,在镀制合金镀层时,该 方法所获得的膜层能保留靶源合金材料的成分比例不变。因此,阳极真空电弧镀 膜方法出现伊始就引起了广泛重视。 1.3.2.3 辅助阳极技术 辅助阳极多弧沉积技术所用弧源与偏压电源和一般的阴极电弧沉积设备相 同, 其目标是提供一种真空电弧沉积装置,不是通过等离子流中离子在进行离子 清洗和基体加热, 而是通过增强此阶段中使用的气体的离化率的一种辉光放电来 达到。 由于辅助阳极的点位相对于等离子体为正,部分等离子体中的电子加速移 向阳极, 获得相应电势差加速带来的能量。此外还可以通过气体的离子轰击基材 表面来达到清理和加热, 防止形成有害的中间层。进一步的发明在于辅助阳极采 用磁性材料制成。为防止大颗粒污染基体表面,对部分阴极靶安装了隔离装置。 它可在两个位置上移动, 一个位置完全挡住靶与基体的直线距离位置,另一位置 完全打开通道。 前一位置主要用在清洗、 加热阶段。 图 1.11 为辅助阳极示意图。

镀膜技术

一、多弧离子镀

多弧离子镀技术是采用阴极蒸发源的一种离子镀技术。 阴极电弧蒸发源可以 是 Ti、Al、Zr、Cr 等单相靶材也可以是由它们组成的多相靶材。多弧离子镀应 用面广,实用性强,除了具有其他各种离子镀方法的广泛用途之外,特别是在高 速钢刀具镀覆 TiN 涂层的应用方面发展的最为迅速,并进入了工业化阶段。

图 1.3 阴极靶表面离化区域示意图

离化区域的空间电荷, 是导致加速区强电场的主要原因,该电场一方面使电 子加速离开阴极表面, 另一方面也使得离子回归阴极表面,该回归的离子流可能 导致阴极表面温度在一定程度上的增加。此外,回归的离子流对熔池表面的冲击 作用可能是液滴喷溅的原因, 这可以与一杯水在表面受到冲击时产生的喷溅现象 相类比。按照这种解释,在阴极表面附近只有离子和液滴向外空间发射,即在基 片上只能接收到离子和液滴,而无中性原子。

多弧离子镀调研报告

多弧离子镀调研报告 TYYGROUP system office room 【TYYUA16H-TYY-TYYYUA8Q8-多弧离子镀技术的现状调研引言物理气相沉积技术早在20世纪初已有些应用,但在最近30年迅速发展,成为一门极具广阔应用前景的新技术,并向着环保型、清洁型趋势发展。

20世纪90年代初至今,在钟表行业,尤其是高档手表金属外观件的表面处理方面得到越来越为广泛的应用。

离子镀技术是在真空蒸镀和真空溅射的基础上于20世纪60年代初发展起来的新型薄膜制备技术,于1963年由D.M.Mattox提出,1971年Chamber等发表了电子束离子镀技术,1972年又出现了反应蒸发镀(ARE)技术,并制作了TIN及TIC超硬膜。

同年,MOLEY和SMITH将空心阴极技术应用于镀膜。

多弧离子镀属于离子镀的一种改进方法,是离子镀技术中的皎皎者。

最早由苏联人开发,80年代初,美国的Multi-Arc公司首先把这种技术实用化,至此离子镀达到工业应用水平。

离子镀种类很多,蒸发远加热方式有电阻加热、电子束加热、等离子电子束加热、高频感应加热等然而多弧离子镀与一般的离子镀有着很大的区别。

多弧离子镀采用的是弧光放电,而并不是传统离子镀的辉光放电进行沉积。

简单的说,多弧离子镀的原理就是把阴极靶作为蒸发源,通过靶与阳极壳体之间的弧光放电,使靶材蒸发,从而在空间中形成等离子体,对基体进行沉积。

由于多弧离子镀技术具有镀膜速度高,膜层的致密度大,膜的附着力好等特点,使多弧离子镀镀层在工具、模具的超硬镀膜、装饰镀膜等领域的应用越来越广泛,并将占据越来越重要的地位。

离子镀技术是当前使用面最为广泛、最为先进的表面处理技术之一,而多弧离子镀更是其中的佼佼者。

据不完全统计,国内外有近一半以上表面处理使用多弧离子镀技术,尤其是那些需要耐磨、耐蚀及特殊要求的场合。

随着社会的进步,科学的发展,离子镀技术必将加完善。

目录引言................................................................1 物理气相沉积技术..................................................物理气相沉积技术种类............................................物理气相沉积技术主要厂商........................................PLATIT涂层设备公司.........................................赛利涂层技术有限公司.......................................欧瑞康巴尔查斯有限公司.....................................德国PVT涂层有限公司.......................................瑞士Sulzer .................................................亚特梯尔镀层科技有限公司...................................爱恩邦德技术有限公司.......................................豪泽(Hauzer)技术镀层公司.................................北京丹普表面技术有限公司...................................物理气相沉积技术总结...........................................2多弧离子镀.........................................................多弧离子镀原理及工艺............................................多弧离子镀工艺特点..............................................多弧离子镀膜设备................................................多弧离子镀膜设备构成....................... 错误!未定义书签。

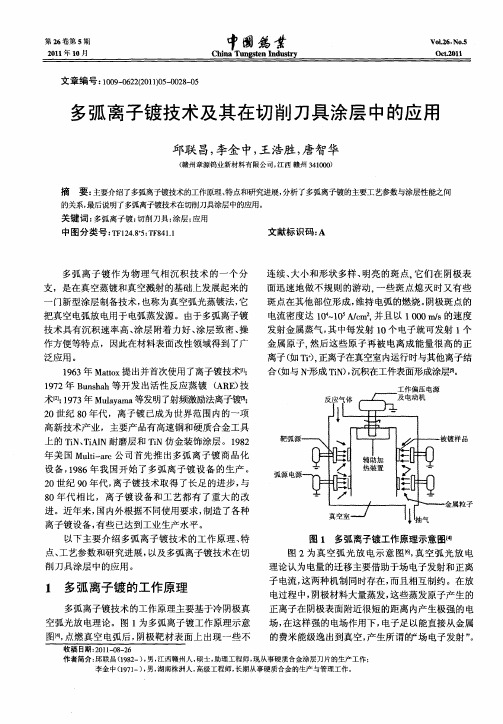

多弧离子镀技术及其在切削刀具涂层中的应用

文献标 识码 : A

多弧 离 子 镀 作 为物 理 气 相 沉 积 技 术 的 一 个 分

连续、 大小和形状多样、 明亮的斑 点. 它们在阴极表

面 迅 速地 做 不规 则 的游 动 。 一些 斑 点 熄 灭时 又 有些

支,是在真空蒸镀和真空溅射的基础上发展起来的 门新型涂 层制 备技 术 , 也称 为真空 弧光 蒸镀法 , 它

空弧光放电理论 。图 1 为多弧离子镀工作原理示意

图[ 点 燃真 空 电弧后 , 4 1 , 阴极 靶 材表 面 上 出现 一 些 不

收稿 日期:0 10 — 6 2 1- 8 2 作者简介 : 邱联 昌(9 2 ) 男, 18 一 , 江西赣州人 , 硕士 , 助理工程师 , 现从事硬质合金涂 层刀片的生产工作 ; 李金 中(9 1 ) 男, 17 一 , 湖南株洲人 , 高级工程师, 长期从事硬质合 金的生产 与管理工作 。

2 多弧离子镀 的技术特 点

多弧 离 子镀过 程 的突 出特 点在 于它 能产 生 由高 度 离 化 的被蒸 发材 料组 成 的等 离子 体 ,其 中离 子具 有很 高 的动 能 。蒸发 、 离化 、 加速 都 集 中在 阴极斑 点

16 93年 Mao 提 出并首 次使用 了离子镀技 术 tx t ; 17 92年 B nhh等 开 发 出活 性 反应 蒸 镀 ( R ) u sa A E 技 术【 17 年 Muaa a等发明了射频激励法 离子镀网 2 93 ] ; lym ;

2 世纪 8 年代,离子镀 已成为世界范围内的一项 0 O 高 新技 术产业 ,主要产 品有 高速 钢和 硬质 合金 工具

第2 6卷第 5期 21 0 1年 1 0月

V0.6, . 1 2 N05 Oc.O 1 t2 1

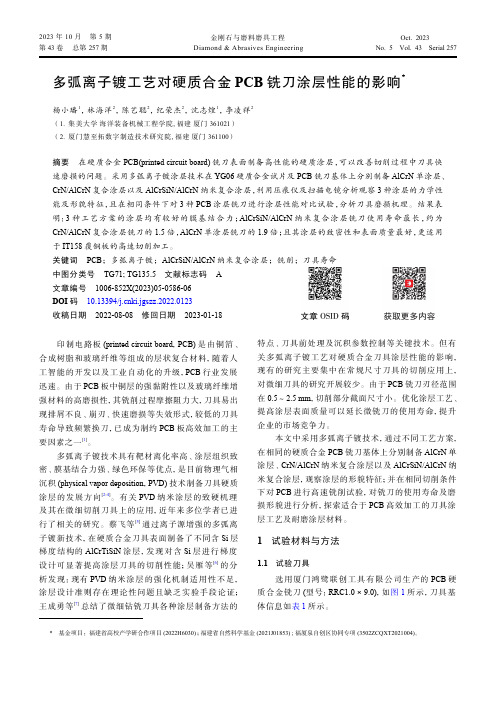

多弧离子镀工艺对硬质合金PCB_铣刀涂层性能的影响

多弧离子镀工艺对硬质合金PCB 铣刀涂层性能的影响*杨小璠1, 林海洋2, 陈艺聪2, 纪荣杰2, 沈志煌1, 李凌祥2(1. 集美大学 海洋装备机械工程学院, 福建 厦门 361021)(2. 厦门慧至拓数字制造技术研究院, 福建 厦门 361100)摘要 在硬质合金PCB(printed circuit board)铣刀表面制备高性能的硬质涂层,可以改善切削过程中刀具快速磨损的问题。

采用多弧离子镀涂层技术在YG06硬质合金试片及PCB 铣刀基体上分别制备AlCrN 单涂层、CrN/AlCrN 复合涂层以及AlCrSiN/AlCrN 纳米复合涂层,利用压痕仪及扫描电镜分析观察3种涂层的力学性能及形貌特征,且在相同条件下对3种PCB 涂层铣刀进行涂层性能对比试验,分析刀具磨损机理。

结果表明:3种工艺方案的涂层均有较好的膜基结合力;AlCrSiN/AlCrN 纳米复合涂层铣刀使用寿命最长,约为CrN/AlCrN 复合涂层铣刀的1.5倍,AlCrN 单涂层铣刀的1.9倍;且其涂层的致密性和表面质量最好,更适用于IT158覆铜板的高速切削加工。

关键词 PCB ;多弧离子镀;AlCrSiN/AlCrN 纳米复合涂层;铣削;刀具寿命中图分类号 TG71; TG135.5 文献标志码 A 文章编号 1006-852X(2023)05-0586-06DOI 码 10.13394/ki.jgszz.2022.0123收稿日期 2022-08-08 修回日期 2023-01-18印制电路板(printed circuit board ,PCB)是由铜箔、合成树脂和玻璃纤维等组成的层状复合材料,随着人工智能的开发以及工业自动化的升级,PCB 行业发展迅速。

由于PCB 板中铜层的强黏附性以及玻璃纤维增强材料的高磨损性,其铣削过程摩擦阻力大,刀具易出现排屑不良、崩刃、快速磨损等失效形式,较低的刀具寿命导致频繁换刀,已成为制约PCB 板高效加工的主要因素之一[1]。

多弧离子镀膜技术有效运用分析

多弧离子镀膜技术有效运用分析摘要:多弧离子镀技术实为一种基于离子镀技术而创新改进出的较新型技术,现阶段,其已在多领域中得到广泛应用。

本文首先简要分析了多弧离子镀的基本原理及主要特点,探讨了多弧离子镀在多领域中的实际应用。

关键词:多弧离子镀;镀膜;运用离子镀技术是一种在上个世纪60年代基于真空溅射与真空蒸镀而发展起来的较新型薄膜制备技术,而对于多弧离子镀而言,其则为基于离子镀而不断发展与更新的改进方法,乃是整个离子镀技术架构当中的重要构成。

到了上个世纪80年代,Multi-Arc公司(美国)首次将此技术应用于实践。

本文就多弧离子镀膜技术的特点、原理及实际应用作一探讨。

1.多弧离子镀的基本原理针对多弧离子镀而言,其主要由引弧电极、磁场线圈及水冷阴极等构成,所谓阴极材料,从根本上来讲,即为镀膜材料,当处于真空环境中,将电源接通,且使引弧电极瞬间接触于阴极,当引弧电极瞬间离开时,因导电面积瞬间变小,电阻随之增大,局部温度在短时间内会快速升高,造成阴极材料出现不同程度融化,最终造成液桥导电,形成金属蒸发;另外,还需要指出的是,基于阴极表面,通常会形成局部性的、区域性的高温区,此时,等离子体会不断产生,引燃电弧,电源维持弧光放电,在此影响下,阴极表面便会产生许多比较明亮的高电流密度,而且还呈现出高速变化状态;在此大背景下,阴极弧斑会有非常小的尺寸,通常处于1~100?m区间内;具有比较高的电流密度,通常达到105~107A/CM2。

各弧斑有着并不长的存在时间,当其以一种爆发性的方式离化并发射电子与离子时,会大量蒸发阴极材料,而在此过程中,于阴极表面周围,金属离子受此影响与驱动,会形成比较典型的空间电荷,另外,还会根据实际情况及环境,构建弧斑生成所需条件,形成全新的弧斑,并持续生成,因而可以较好的保持电弧电流的基本稳定。

针对阴极材料而言,通常情况下,其会以每个弧斑60~90%的离化率,在基片表面蒸发与沉积,最终形成膜层。

多弧离子镀制备TiAlN和DLC涂层的工艺方法及其对线齿轮副摩擦学性能的影响

多弧离子镀制备TiAlN和DLC涂层的工艺方法及其对线齿轮副摩擦学性能的影响多弧离子镀(Muti-Arc Ion Plating,简称MAIP)是一种先进的表面处理技术,其制备复合涂层的过程具有高效、环保、可控等优点。

MAIP制备的TiAlN和DLC涂层对于线齿轮副的摩擦学性能具有显著影响。

本文将从MAIP工艺方法出发,探讨TiAlN和DLC涂层对线齿轮副摩擦学性能的影响,并回顾5个相关研究的案例。

1. MAIP工艺方法MAIP是一种在真空环境下利用电子束或离子束轰击材料表面,使工件表面原子释放,同时在工件表面注入镀层原子的技术。

MAIP所能制备的复合涂层包括吸氢氮化钛涂层(TiN-H),碳化钨涂层(WC),碳化金属涂层(MeC),二元合金涂层(TiAlN),硬炭化物涂层(TiC-C),含肽涂层(TiSiN)和Diamond-Like Carbon(DLC)涂层等。

其中TiAlN和DLC涂层在线齿轮副的摩擦学性能上的应用最为广泛。

制备TiAlN复合涂层时,MAIP通常使用弧源发生器,利用瞬时高能电弧的发射物质原子轰击目标材料表面,同时通过氮气化学反应在表面形成Ti-Al-N原子排列的复合层。

相比于传统的物理气相沉积和磁控溅射等制备工艺,MAIP制备TiAlN涂层具有较高的沉积速度和良好的附着性,并能够控制涂层厚度和成分,可作为改进型覆盖层的备选项。

制备DLC涂层时,MAIP常常使用离子源发生器,利用工件表面的离子注入苯环等被镀涂原料来形成薄膜,随后在真空箱内制备硬质涂层,将单质石墨或者石墨相邻聚氢化碳等原材料形成离子束来进行物理沉积,最后通过化学反应使得形成的膜形成高碳和非金属元素化合物。

DLC涂层具有优异的低摩擦性、耐磨性和较高的化学惰性,适合用于恶劣工况下的摩擦副件。

2. MAIP制备的TiAlN和DLC涂层对线齿轮副摩擦学性能的影响2.1 TiAlN涂层对线齿轮副的影响(1)摩擦学性能Chunlei Liu等人使用MAIP技术制备不同厚度的TiAlN涂层,并将其用于线齿轮副表面。

电弧离子镀

电弧离子镀

电弧离子镀是一种高效的表面处理技术,它可以在金属表面形成一层坚硬、耐磨、耐腐蚀的涂层,提高金属的使用寿命和性能。

本文将从电弧离子镀的原理、应用和优缺点三个方面进行介绍。

电弧离子镀的原理是利用高温电弧将金属材料蒸发成离子,然后通过电场加速离子,使其沉积在工件表面形成涂层。

电弧离子镀的工艺流程包括清洗、预处理、电弧离子镀和后处理等步骤。

其中,清洗和预处理是非常重要的步骤,它们可以去除工件表面的污垢和氧化物,提高涂层的附着力和质量。

电弧离子镀的应用非常广泛,它可以用于金属表面的硬化、防腐、耐磨、导电和美化等方面。

例如,电弧离子镀可以在汽车发动机的气门、曲轴等部件表面形成硬质涂层,提高其耐磨性和耐腐蚀性;电弧离子镀还可以在手机、电脑等电子产品的金属外壳表面形成金属质感的涂层,提高产品的美观度和质感。

电弧离子镀的优点是涂层质量高、附着力强、硬度高、耐磨性好、耐腐蚀性强、导电性好等。

但是,电弧离子镀也存在一些缺点,例如设备成本高、工艺复杂、涂层厚度不易控制、涂层成分不易调节等。

此外,电弧离子镀还存在一些环境和安全问题,例如电弧放电会产生大量的氮氧化物和臭氧等有害气体,需要进行排放和处理。

电弧离子镀是一种高效的表面处理技术,它可以在金属表面形成坚

硬、耐磨、耐腐蚀的涂层,提高金属的使用寿命和性能。

电弧离子镀的应用非常广泛,但是也存在一些缺点和环境安全问题,需要在实际应用中加以注意和解决。

多弧离子镀

图3 阴极靶表面离化区域示意图

• 离化区域的空间电荷,是导致加 速区强电场的主要原因,该电场 一方面使电子加速离开阴极表面, 另一方面也使得离子回归阴极表 面,该回归的离子流可能导致阴 极表面温度在一定程度上的增加。 此外,回归的离子流对熔池表面 的冲击作用可能是液滴喷溅的原 因,按照这种解释,在基片上只 能接收到离子和液滴,而无中性 原子。

P = IU / S

W/cm2

I为平均放电电流,U为放电电压,S为阴极发射面积。 放电电流正比于膜的沉积速率,在一定沉积速率限定下,放电电流也 是一定的。要降低放电功率密度就只有降低放电电压和扩大阴极发射 面积,但是放电电压一般不能小于3-5倍电离电位,增加阴极发射面 积也必须考虑到结构上是否允许,我们根据此原则确定放电功率密度。

扩大阴极冷却面积和提高冷却剂流速等措施可明显加强阴极冷却, 从而减少液滴发射。

2.2 提高液滴过滤效果和等离子体传输效率

磁过滤的原则:

在轴向磁场中,电子的运动是沿着磁力线方向螺旋前进的,直到 受到其他粒子的碰撞。如果磁场是弯曲的。正如在一个弯曲的螺线管内 部的磁场,电子会沿着曲率运动。这样的电子可认为是磁化的,相反, 离子通常不被磁化,因为它们的旋转半径比电子要大得多,比过滤器的 特征尺寸也要大。但是,离子也会被迫沿着磁力线方向运动,由于电子 和离子间存在的电场,当离子被电子推出去时电场就会存在。因此,等 离子体宏观上是电中性的,等离子体沿着磁力线方向的输运是磁的(电 子)和电的(离子)复合机制。 大颗粒会轻微带电,但是质量和电荷之比与电子和离子相比是很 大的,因此,大颗粒由于它们的惯性所以沿着直的轨迹运动。如果等离 子体(电子和离子)从阴极表面出来后不沿直线引导,大颗粒将与等离子 体分离,如果没有其他问题,通过磁过滤将大颗粒完全去除将可以完成。 但是,还有一些问题会影响大颗粒的去除,这些问题是:大颗粒从壁的 反弹,等离子体在过滤器中的大量失去等。

多弧离子镀的发展及应用

多弧离子镀的发展及应用摘要:本文从多弧离子镀技术的提出及其引入国内为背景,回顾了多弧离子镀技术的发展历程,从基本原理、工艺设备以及镀膜特点和影响因素到多弧离子镀技术的发展前景以及应用。

关键词:多弧离子镀镀膜材料设备原理应用前言:自20世纪70年代以来,表面技术得到突飞猛进的发展,无论在学术上还是在实际应用中都取得了丰硕的成果。

离子镀技术是当今使用面最广、最先进的表面处理技术之一,而多弧离子镀更是其中的佼佼者[1]。

多弧离子镀技术是离子镀技术中的一种改进方法,将蒸发源作为阴极,真空壳体接地,阴极蒸发源与壳体之间产生弧光放电,工件基体与壳体之间产生辉光放电[2],使阴极靶材蒸发离化,碰撞激发空间气体离子,产生空间等离子体,轰击、加热基体,最后沉积镀覆。

由于其蒸发源多,离化率高,一弧多用,膜层均匀,沉积速度快,膜层致密高,强度耐磨好等优点,被广泛应用于实际生产中[3]。

在改性材质使之超硬、耐磨、耐热研究上,多弧离子镀成为首选技术,如超硬度要求的冲孔冲模工件镀膜,高耐磨要求的航天用球轴承镀膜,高耐热要求的发动机涡轮叶片镀膜。

并由于膜层成分不一产生不同的色泽,使其在装饰、钟表行业上也得到进一步应用。

离子镀的发展20世纪80年代,多弧离子镀技术开始兴起,引进过后国内研究者首先对其工艺流程操作参数进行大量实验研究和应用探讨,发现多弧离子镀技术中存在靶材局部烧蚀,镀膜出现液滴等问题,提出外加磁场进行改进。

由于多弧离子镀阴极的材料熔点相对较低,故使其局限于某些低熔点金属作为镀膜,应用最多的则是在TiN等薄膜上,而后大量研究集中于TiN薄膜沉积制备的工艺上。

经实践和应用,TiN薄膜在高温下抗氧化、抗扩散能力和耐磨性能不足,一般通过添加其他元素改性或者进行多层化处理。

同时,还对多弧离子镀技术进行改进,采用脉冲偏压代替直流偏压,将离子渗透、离子浸没等手段与多弧离子镀结合起来进行复合镀膜。

基本原理、工艺及设备简介多弧离子镀的原理多弧离子镀的蒸发源结构如图,它由水冷阴极、磁场线圈、引弧电极等组成.阴极材料即是镀膜材料。

_多弧离子镀技术及其应用

2006年10月重庆大学学报(自然科学版)Oc.t2006 第29卷第10期Jour nal of Chongqi n g Unive rsity(Nɑt u rɑl Sc i e nce Edition)V o.l29 No.10 文章编号:1000-582X(2006)10-0055-03多弧离子镀技术及其应用*姜雪峰,刘清才,王海波(重庆大学机械传动国家重点实验室,重庆 400030)摘 要:多弧离子镀技术是离子镀技术的一种改进方法,它是把弧光放电作为金属蒸发源的表面涂层技术.由于多弧离子镀技术具有镀膜速度高,膜层的致密度大,膜的附着力好等特点,使多弧离子镀镀层在工具、模具的超硬镀膜、装饰镀膜等领域的应用越来越广泛,并将占据越来越重要的地位.介绍了多弧离子镀技术的原理、特点,并在总结和归纳了以往大量实验研究及国内外文献的基础上,分析了多弧离子镀技术的工艺发展及其在各个领域的应用,为今后多弧离子镀技术的研究与应用提供了有利借鉴.关键词:镀膜;多弧离子镀;氮化钛 中图分类号:T G174.444文献标识码:A 离子镀技术是在真空蒸镀和真空溅射的基础上于20世纪60年代初发展起来的新型薄膜制备技术.多弧离子镀属于离子镀的一种改进方法,是离子镀技术中的皎皎者,最早由苏联人开发,80年代初,美国的M u lti-A rc公司首先把这种技术实用化.1 多弧离子镀的原理多弧离子镀的蒸发源结构如图1所示[1],它由水冷阴极、磁场线圈、引弧电极等组成.阴极材料即是镀膜材料.在10~10-1Pa真空条件下,接通电源并使引弧电极与阴极瞬间接触,在引弧电极离开的瞬间,由于导电面积的迅速缩小,电阻增大,局部区域温度迅速升高,致使阴极材料熔化,形成液桥导电,最终形成爆发性的金属蒸发,在阴极表面形成局部的高温区,产生等离子体,将电弧引燃,低压大电流的电源维持弧光放电的持续进行.在阴极表面形成许多明亮的移动变化的小点,即阴极弧斑.阴极孤斑是存在于极小空间的高电流密度、高速变化的现象.阴极弧斑的尺寸极小,有关资料测定为1~100μm;电流密度很高,可达105~107A/c m2.每个弧斑存在的时间很短,在其爆发性地离化发射离子和电子,将阴极材料蒸发后,在阴极表面附近,金属离子形成空间电荷,又建立起弧斑产生的条件,产生新的弧斑,众多的弧斑持续产生,保持了电弧总电流的稳定.阴极材料以每一个弧斑60%~90%的离化率蒸发沉积于基片表面形成膜层.阴极弧斑的运动方向和速度受磁场的控制,适当的磁场强度可以使弧斑细小、分散,对阴极表面实现均匀刻蚀.多弧离子镀的基本原理就是把金属蒸发源(靶源)作为阴极,通过它与阳极壳体之间的弧光放电,使靶材蒸发并离化,形成空间等离子体,对工件进行沉积镀覆.图1 阴极强制冷却多弧离子镀结构示意图2 多弧离子镀的特点多弧离子镀是20世纪70年代开始研究的一种新的物理气相沉积工艺,这种工艺的特点如下:1)阴极电弧蒸发源不产生溶池,可以任意设置于*收稿日期:2006-06-11基金项目:机械传动国家重点实验室访问学者项目作者简介:姜雪峰(1974-),男,湖南汉寿人,重庆大学讲师,硕士研究生,主要从事陶瓷材料的研究.镀膜室适当的位置,也可以采用多个电弧蒸发源.提高沉积速率使膜层厚度均匀,并可简化基片转动机构.2)金属离化率高,可达80%以上,因此镀膜速率高,有利于提高膜基附着性和膜层的性能.3)一弧多用.电弧既是蒸发源和离化源又是加热源和离子溅射清洗的离子源.4)沉积速度快,绕镀性好.5)入射粒子能量高,膜的致密度高,强度和耐磨性好.工件和膜界面有原子扩散,因而膜的附着力高.3 多弧离子镀工艺的发展30多年以来,中国已经用多种PVD方法成功制备了多弧离子镀涂层.由于影响膜层质量的因素多而复杂,针对不同的用户,需要设立不同的优化设计方法,以开发质量稳定的、可满足不同用户膜厚要求的工艺条件.因此,不断研究镀膜工艺(参数)与膜层性能(指标)之间的关系,以实现膜层性能预报与工艺优化设计,始终是研究人员致力的目标[2-6].主要影响因素分析:1)氮分压的影响[7-11].研究表明,如果提高氮分压则会改变Ti N涂层的相结构,显著增强显微硬度.磁场强度氮分压的提高有利于增强Ti N涂层的耐磨性.2)择优取向的影响因素[12-16].具有强烈择优取向的涂层表面光亮度高、硬度高、耐磨性好,与基体有较高的结合强度.3)温度[17-20].在保证基体材料不过热的前提下提高沉积温度,有利于提高Ti N涂层的性能.4)基体硬度影响[21].基体材料的硬度越高,Ti N涂层的结合力越好,选择含V量高的材料沉积Ti N涂层,有利于提高涂层结合力.5)膜层的抗高温氧化性的影响因素[22-23].由于T i N存在高温下抗氧化性较差,薄膜韧性较低,内应力较大等不足.AL原子的加入极大地改善了薄膜的抗氧化性能,并且改善了薄膜的脆性.但AL的含量与薄膜硬度并不是完全的线形关系,实验表明:薄膜硬度随薄膜中AL的含量的增加呈先升后降的趋势.因此AL含量的确定是关键.另外,工艺因素对T i A l N涂层也有较大的影响. Ti A l N涂层的组成要受到N2分压、阴极弧流等的影响.4 多弧离子镀的应用自20世纪80年代以来,随着离子镀氮化钛超硬耐磨镀层工艺逐渐完善、镀膜质量的提高,多弧离子镀已广泛地在冶金、机械加工材料上得到实际应用[24-27].4.1 多弧离子镀膜技术在高速钢刀具上的应用涂层高速钢刀具是多弧离于镀最成功的应用之一.涂层高速钢刀具最常用的涂层是Ti N.经过Ti N涂层的高速钢刀具比没有涂层的高速钢刀具硬度提高2~3倍,镀Ti N后的高速钢刀具的摩擦系数大大降低,耐磨性大大提高,说明Ti N涂层具有一定的减摩作用.另外,经过Ti N涂层的高速钢刀具可以提高刀具的使用寿命1~5倍.目前,多弧离子镀膜技术在齿轮刀具、钻头等大多数高速钢刀具中都有广泛的应用.4.2 多弧离子镀膜技术在车辆零部件上的应用离子镀表面涂层技术可在以下场合应用于车辆零部件.1)在轴类零件的表面镀制硬质耐磨膜.离子镀用于轴类等易磨损零件的表面处理,可大大提高所镀表面的显微硬度,改善表面耐磨性,减小摩擦系数,从而降低表面磨损,延长零件使用寿命,还可降低零件运动时产生的噪声,减少环境污染.2)在发动机零件上镀制耐磨耐蚀膜.在活塞顶部、活塞环、汽缸套等直接与燃气接触的发动机零件上镀制一层耐磨损、耐气蚀、隔热的复合膜,使这些零件可在高温下工作,降低其冷却要求,可使大部分热量通过排出的气体带走,大大提高发动机的有效系数和经济性.如果不使用冷却系统,还可减小动力装置的重量和体积,并且有利于降低噪声.3)在发动机曲轴衬套等运动零件上镀制润滑膜层.非平衡纳米等离子体镀膜法(简称NCUPP法)是多弧离子镀范畴内的一种薄膜制备方法,它可镀制出具有良好润滑性能的固体润滑膜.4.3 多弧离子镀膜技术在航空业上的应用1)用于修复速率陀螺的马达轴承,进行轴承外圆表面的增厚处理.用真空多弧离子镀膜技术进行轴承的外圆增厚处理可达到理想的效果,这是因为它所沉积的膜层具有膜厚均匀一致,无边界效应,膜层硬度高,与基体结合牢固,耐磨性及表面光洁度好,沉积厚度可严格控制等优点.2)提高航天用球轴承表面的耐磨性.中国第一代特殊用途卫星测量照相机的镜片托架、镜筒、支撑框架、焦面框架等件采用的都是钛合金材料,其表面处理采用多弧离子镀黑色氮钛膜层工艺处理,可满足产品使用要求.对该航天产品返回地面后跟踪检查,未发现任何问题,黑色氮钛膜层无磨损或脱落现象.3)离子镀工艺镀制热障膜层.为了提高航空发动机涡轮叶片的寿命,增强其抗高温烧蚀的能力,需在涡轮叶片表面镀制一层热障膜层.用多弧离子镀膜工艺镀制N i C r A l Y热障涂层已成功地应用于航空发动机涡轮叶片的表面处理上,经试验及实际应用,取得了满意效果,并逐步应用到多种型号发动机的涡轮叶片的表面处理上.国外用离子镀技术制备了性能更好的优质复合膜层,正研究用于喷气发动机的叶片制造上.4)航空发动机中的应用.在航空发动机制造中,将离子镀技术应用于涡轮叶片镀N i C r A l Y涂层和压气56重庆大学学报(自然科学版) 2006年机叶片镀Ti N涂层等工艺.4.4 多弧离子镀膜技术在冲孔冲模上的应用多弧离子镀入射粒子能量高,在高能量的离子轰击下,可使膜的致密度高,强度和耐久性好.特别是膜层和基体界面原子扩散,因此不仅膜的附着强度好,而且形成了一个有一定厚度的高硬度过渡层.涂层膜本身具有很高的硬度,最高达2000HV左右,故涂层膜和过渡层组成了稳定的耐磨损耐冲击强化区,这显著提高了冲模的耐磨性能和抗冲击疲劳性能.冲孔冲头经多弧离子镀Ti N涂层处理后,使用寿命比原冲头可提高5倍,可显著降低冲模的制造费用.4.5 多弧离子镀膜技术在钟表行业上的应用采用多弧离子镀技术制备各种钟表表面Ti N装饰膜,充分利用弧光放电中高密度、高能量的金属离子流,可成功地制得既具有“伪扩散”层又具有微细柱状晶组织的理想耐磨损和耐腐蚀的T i N仿金涂层.多弧离子镀技术在装饰膜方面的应用有很好的前景.当前,多弧离子镀是沉积Ti N装饰膜的最佳工艺,该技术具有较高的金属离化率和较高的离子能量,因而有利于提高涂层的均匀性和附着性.4.6 多弧离子镀膜技术在装饰上的应用目前很多宾馆大厦外表不是金碧辉煌,就是色彩绚丽.室内装饰或满堂金色,或富丽堂煌,其实这些都是多弧离子镀的杰作.多弧离子镀不仅膜层具有较好的耐磨性和耐蚀性,而且还可在多种材料(包括金属与非金属)上镀制,其色泽变化多样,十分丰富,这是传统的电镀等方法所不能比拟的.5 结 语多弧离子镀能获得普通电镀难以获得的涂层而无污染,除了能镀合金外还能镀活泼金属,如钛、铝等,也可以在钛或铝合金上镀其他金属.离子镀工艺的可镀性极好,基体和镀材的限制很少,在各行各业多弧离子镀镀层的应用正在逐步扩大之中,并将占据越来越重要的地位.参考文献:[1] 胡传.表面处理技术手册[M].北京:北京工业大学出版社,1997.[2] KAM AR N.Fa ilure M echanis m s o f T i N T hin F il m D iffusionBarriers[J].T hin Soli d F il m s,1988,164:417-420.[3] M A TTAX D M.Pa rtic l e Bo m bard m ent E ffec ts on Th i n F il mDepo sition:A R ev ie w[J].J V ac Sci Technol,1989,17(3):1105-1110.[4] TANAKA Y,GUR T M.P rope rties of(T i,XA IX)N Coat-ing for Cutti ng T oo ls P repared by the C athodic A rc Ion P lat-ing M e t hod[J].J V ac Sci T echno l,1992,10(4):1749-1756.[5] WANG Y K,X I A L F,LEI T O,et a.l A Resea rch onM icro-structure and P roper ties o f(T i,A1)N Coa ting[J].Surf&Coat Techno l,1995,72:71-75.[6] SAN C HETTE F,CZERW IEC T.Sputt e ri ng o f A1-Cr andA l-T i Co m po sit e T arge ts in P ure A r and i n Reac tive A r-Cr P las m as[J].Su rf&Coa t Technol,1997,96:184-190.[7] 曾凤章,徐新乐,吴玉广.多弧离子镀膜工艺的技术开发[J].北京工业大学学报,1999,19(1):127-132.[8] 周细应,万润根,陈凯旋.T i N涂层的正交设计工艺分析[J].热加工工艺,1996,(4):22-23.[9] 王福贞.表面沉积技术[M].北京:机械工业出版社,1989.[10] 薛钰芝,林纪宁,周立梅,等.氮分压对T i N离子镀层影响的研究[J].大连铁道学院学报,1998,19(1):25-29.[11] 严岱年.表面处理[M].南京:东南大学出版社,1996.[12] 周细应,万润根,陈凯旋.T i N涂层的工艺分析[J].南昌大学学报,1994,16(3):30-35.[13] 宫秀敏,叶卫平,孙伟,等.T i N涂层中的择优取向及其对涂层性能的影响[J].机械工程材料,2000,24(1):20-22. [14] 陈国平.薄膜物理与技术[M].南京:东南大学出版社,1993.[15] 黄子勋.电镀理论[M].北京:中国农业机械出版社,1982.[16] 宋人娟.多弧离子镀T i N低温涂层的研究[J].金属热处理,1994,(6):17-20.[17] 胡树兵.多弧离子镀T i N涂层在冲孔模上的应用[J].金属热处理,1997,(2):16-20.[18] 孙伟,宫秀敏,叶卫平,等.多弧离子镀沉积温度对T I N涂层性能的影响[J].电加工与模具,2000,(5):26-28.[19] R IC HERBY D S,BULL S J.Engineering w it h Surface Coat-ing s:T he Ro l e o f Coati ng M icro struc t ure[J].Surf&Coa tT echno l,1989,66:39-40.[20] 汪泓宏.离子束表面强化[M].北京:机械工业出版社,1992.[21] 孙伟,宫秀敏,叶卫平,等.基体材料硬度和化学成分对T i N涂层结合力的影响[J].金属热处理,2000,(8):13-14.[22] 熊仁章,夏立芳,雷廷权.工艺因素对T i A l N多元涂层成分的影响[J].兵器材料科学与工程,2000,23(5):55-58.[23] 王永康.T i0.5A l0.5N涂层的抗高温氧化行为[J].材料工程,2001,(1):12-14.[24] 吴玉广,任德亮,徐前.离子镀膜技术在制造业中的应用[J].航空制造技术,2003,(9):64-66.[25] 吴玉广,李荣雪.多弧离子镀技术在航天航空制造维修业中的应用实例[J].航空工程与维修,1999,(2):47-48.[26] 杨建宏.多弧离子镀技术在钟表行业中的应用[J].钟表,1994,(2):26-29.[27] 许樵府.离子镀在航空发动机中的应用[J].航空制造技术,2002,(7):71-72.(下转第68页)57第29卷第10期 姜雪峰,等: 多弧离子镀技术及其应用68重庆大学学报(自然科学版) 2006年Auto m ati c M eas uri ngM et hod of Eyegl ass Le ns PowerYANG B i n g-shang,LI A O Ha i-yang(Key Laborato r y ofOp t o e l e c tronic Technology and Syste m s,M inistr y o f Education,Chongqing Universit y,Chongqing400030,China)Abst ract:A m ethod of m easu ring eyeg lass lens po w er is proposed.A position detector and3bea m s o f r ay a r e used to m easure the pris m atic,sphe rical and asti g m atic po we rs.Based on t h e m ethod,an auto m a tic foci m e terw it h si m ple str uc-t u re can be deve loped.The m easure e rrors o f pris m atic and sphe rical po w ers are anal y zed,fr o m wh ich it is conc l u ded t h at t h e precision of the po sition de t e cto r is t h e key to the m ethod.K ey w ords:eyeg lasses;eyeg l a ss lens po w er;position detector;foci m eter(编辑 张小强)(上接第57页)Technology and Application ofM ulti-Arc Ion P l ati ngJI A NG Xue-feng,LI U Q i n g-ca i,W ANG Hai-bo(Srate Key Laboratory o fM echanical Trans m issions Chongqing Un i v ersit y,Chongqing400030,China)Abst ract:M ulti-A rc I on pla ting t e chno l o gy is an i m pr oved m ethod o f Ion plating and it is a su rface coa ting techno logy t h at uses arc as t h e founta i n of vaporizi n g.It p lats rapidly w ith fine-tissued coa.t It can be app lied to m any aspec ts such as high-rigidity coati n g of too ls and mould and decoration coati n g m o r e w i d ely and occupy a m o r e i m portant p lace.Th is paper introduces the pri n ciple and charac teristics o fmu lti-arc ion p lating,and on the concl u si o n o fm any st u dies and ex-peri m en ts done in the prev ious years,this paper also ana l y ses the deve lopm ent and applicati o n o fm ulti-arc ion plating techno l o gy in so m e areas.Itw illo ffer favorab l e reference for t h e study and applicati o n o fm u lti-arc ion pla ting techno logy i n future.K ey w ords:mu lti-arc ion plating;coating;Ti N(编辑 李胜春)。

多弧离子镀调研报告

多弧离子镀技术的现状调研引言年迅速发30物理气相沉积技术早在20世纪初已有些应用,但在最近展,成为一门极具广阔应用前景的新技术,并向着环保型、清洁型趋势发年代初至今,在钟表行业,尤其是高档手表金属外观件的表展。

20世纪90 面处理方面得到越来越为广泛的应用。

年代初发展起来60离子镀技术是在真空蒸镀和真空溅射的基础上于20世纪等Chamber提出,1971年1963的新型薄膜制备技术,于年由D.M.Mattox)技术,并制ARE发表了电子束离子镀技术,1972年又出现了反应蒸发镀(将空心阴极技术应用于镀膜。

MOLEY和SMITH作了TIN及TIC超硬膜。

同年,最早由苏联多弧离子镀属于离子镀的一种改进方法,是离子镀技术中的皎皎者。

公司首先把这种技术实用化,至此离子80年代初,美国的Multi-Arc人开发,镀达到工业应用水平。

离子镀种类很多,蒸发远加热方式有电阻加热、电子束加热、等离子电子束加热、高频感应加热等然而多弧离子镀与一般的离子镀有着很大的区别。

多弧离子镀采用的是弧光放电,而并不是传统离子镀的辉光放电进行沉积。

简单的说,多弧离子镀的原理就是把阴极靶作为蒸发源,通过靶与阳极壳体之间的弧光放电,使靶材蒸发,从而在空间中形成等离子体,对基体进行沉积。

由于多弧使多弧离膜的附着力好等特点,离子镀技术具有镀膜速度高,膜层的致密度大,并将占模具的超硬镀膜、装饰镀膜等领域的应用越来越广泛,子镀镀层在工具、据越来越重要的地位。

离子镀技术是当前使用面最为广泛、最为先进的表面处理技术之一,而多弧离子镀更是其中的佼佼者。

据不完全统计,国内外有近一半以上表尤其是那些需要耐磨、耐蚀及特殊要求的场面处理使用多弧离子镀技术,合。

随着社会的进步,科学的发展,离子镀技术必将加完善。

目录引言................................................ 错误!未指定书签。

1 物理气相沉积技术.................................. 错误!未指定书签。

多弧离子镀膜的原理

多弧离子镀膜的原理多弧离子镀膜是一种常用的表面处理技术,它通过在材料表面形成一层薄膜来改变材料的物理和化学性质。

本文将详细介绍多弧离子镀膜的原理及其应用。

多弧离子镀膜是一种物理气相沉积技术,主要用于在材料表面形成一层均匀、致密的薄膜。

其原理基于离子的碰撞和沉积过程,通过控制离子束的能量、角度和沉积速率来实现对薄膜的控制。

多弧离子镀膜主要包括四个基本步骤:蒸发材料、离子化、加速和沉积。

首先,选择所需的材料作为镀膜材料,通常是金属或陶瓷材料。

然后,使用电弧等方法将材料蒸发,并形成高温等离子体。

接下来,将离子化的材料加速到高速,并通过磁场引导离子束沉积到待处理的材料表面上。

最后,离子束在材料表面上沉积形成一层薄膜。

多弧离子镀膜具有许多优点。

首先,它可以在低温下进行,避免了材料的热膨胀和变形。

其次,镀膜薄而致密,具有优异的附着力和耐磨性。

此外,多弧离子镀膜还可以改善材料的光学、电学和磁学性能,提高材料的表面硬度和耐腐蚀性。

多弧离子镀膜广泛应用于各个领域。

在光学领域,它可用于制备反射镜、透镜和滤光片等光学元件。

在电子领域,它可用于制备导电膜、防反射膜和光电薄膜等。

在机械领域,它可用于制备耐磨涂层、防腐蚀涂层和摩擦减少涂层等。

此外,多弧离子镀膜还可以用于制备生物医学材料、太阳能电池和光伏材料等。

多弧离子镀膜的成功应用离不开对离子束的控制。

离子束的能量、角度和沉积速率对薄膜的性能和质量具有重要影响。

因此,优化离子束的控制参数是保证薄膜质量的关键。

在实际应用中,通过调整沉积时间、离子束能量和角度等参数,可以实现对薄膜的定制化。

多弧离子镀膜是一种重要的表面处理技术,通过在材料表面形成一层薄膜来改变材料的物理和化学性质。

它具有广泛的应用领域和良好的薄膜质量。

未来,随着科学技术的不断进步,多弧离子镀膜技术将进一步发展,为各个领域的应用提供更多可能性。

过滤多弧离子镀tin的工艺与性能对策

华南理工大学硕士学位论文用、可靠、容易操作,且对样品形状要求简单.连续加载(PI】于金刚石针,同时给样品一个恒定的推力(或拉力),即P2,在薄膜表面划出一条痕,这条痕随Pl的增大,从膜的表面逐渐加深.金刚石针刺破薄膜时。

膜/基界面有声音发出,通过声发射传感器接收信号,然后通过信号转换,输出到显示记录荧屏上,记下有声音发出的瞬间PI的大小,Pl即为膜/基问的结合强度.本设备适用于膜层厚度为O.5~7Ilm范围之内;加载范围0~100N;精度O.25N:压头锥角为1200,金刚石压头尖端半径R为0.2mm;划痕速度为2mm/min~10mm/min.图2-2划痕法测量附着力原理本试验采用英国1IAYLORHobson公司生产的TALYSURFCLI1000型轮廓仪测定TiN薄膜的表面粗糙度。

该设备主要由测试系统、控制单元、光学系统和TalysurfCLI数据采集软件组成。

触针式轮廓仪采用一个细针在光滑表面上平稳滑动,传感器感应到划针的上下波动,波动的垂直距离转换成电信号,经放大后输入计算机,存储成数据文件,在利用相关软件绘出轮廓线。

TALYSURFCLI1000型轮廓仪的金刚石针为圆锥形,锥角为600,针尖半径2pm。

2.3薄膜相结构分析采用荷兰飞利浦公司的PhilipsX’Pert型小角X射线衍射仪对样品进行物相结构分析。

试验采用Cu靶的K。

射线进行扫描,其波长九为1.54056A。

石墨单色器的管电压为40kV、管电流为40mA,采用平行光路,以20=0.02。

的步长在20.OO~90.00。

范围内进行扫描分析。

epC”唱差耋呲∞m耐吖细搿d.兰析眦分{;度掩糙睁粗“面表1,22华南理工大学硕士学位论文3.3薄膜性能测试与分析3.3.1挡板对大颗粒分布的影响阴极材料在溅射时,由于充入的工作气体Ar气和N2气,镀膜真空度在1.0×100Pa左右,气体分子的平均自由程小于靶与基体之问的距离.溅射粒子从靶面飞向基体的过程中,等离子体之间存在激烈的碰撞.这种碰撞左右不但使溅射粒子的初始能量减少,而且改变了溅射粒子脱离靶面原有的方向,使得到达基体表面的溅射粒子可来自基体正前方整个半球面空间的方向.研究表明,等离子体主要集中在与靶面成1200角的立体空间m】.在多弧离子镀TiN的试验中,真空室中的等离子体主要由Ti、Ti+、Ti”、Ti”+、N2、Ar、N一及电子等组成,它在整体上呈现出电中性.等离子体处于由电场、阴极弧靶约束磁场和重力场的复合场中,并进行高速运动,相互之间发生剧烈的碰撞,其碰撞过程可用下式表示¨31X+e。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据

万方数据

万方数据

万方数据

多弧离子镀技术及其应用

作者:姜雪峰, 刘清才, 王海波, JIANG Xue-feng, LIU Qing-cai, WANG Hai-bo

作者单位:重庆大学,机械传动国家重点实验室,重庆,400030

刊名:

重庆大学学报(自然科学版)

英文刊名:JOURNAL OF CHONGQING UNIVERSITY(NATURAL SCIENCE EDITION)

年,卷(期):2006,29(10)

被引用次数:4次

1.TANAKA Y;GUR T M Properties of(Ti,XAIX) N Coating for Cutting Tools Prepared by the Cathodic Arc Ion Plating Method 1992(04)

2.MATTAX D M Particle Bombardment Effects on Thin Film Deposition:A Review 1989(03)

3.KAMAR N Failure Mechanisms of TiN Thin Film Diffusion Barriers 1988

4.薛钰芝;林纪宁;周立梅氮分压对TiN离子镀层影响的研究 1998(01)

5.许樵府离子镀在航空发动机中的应用[期刊论文]-航空制造技术 2002(07)

6.杨建宏多弧离子镀技术在钟表行业中的应用 1994(02)

7.吴玉广;李荣雪多弧离子镀技术在航天航空制造维修业中的应用实例[期刊论文]-航空工程与维修 1999(02)

8.吴玉广;任德亮;徐前离子镀膜技术在制造业中的应用[期刊论文]-航空制造技术 2003(09)

9.王永康Ti0.5Al0.5N涂层的抗高温氧化行为[期刊论文]-材料工程 2001(01)

10.熊仁章;夏立芳;雷廷权工艺因素对TiAlN多元涂层成分的影响[期刊论文]-兵器材料科学与工程 2000(05)

11.孙伟;宫秀敏;叶卫平基体材料硬度和化学成分对TiN涂层结合力的影响[期刊论文]-金属热处理 2000(08)

12.汪泓宏;田民波离子束表面强化 1992

13.RICHERBY D S;BULL S J Engineering with Surface Coatings:The Role of Coating Microstructure 1989

14.孙伟;宫秀敏;叶卫平多弧离子镀沉积温度对TIN涂层性能的影响[期刊论文]-电加工与模具 2000(05)

15.胡树兵多弧离子镀TiN涂层在冲孔模上的应用 1997(02)

16.宋人娟多弧离子镀TiN低温涂层的研究 1994(06)

17.王福贞表面沉积技术 1989

18.周细应;万润根;陈凯旋TiN涂层的正交设计工艺分析[期刊论文]-热加工工艺 1996(04)

19.曾凤章;徐新乐;吴玉广多弧离子镀膜工艺的技术开发[期刊论文]-北京工业大学学报 1999(01)

20.SANCHETTE F;CZERWIEC T Sputtering of A1-Cr and Al-Ti Composite Targets in Pure Ar and in Reactive ArCr Plasmas[外文期刊] 1997(2/3)

21.WANG Y K;XIA L F;LEI T O A Research on Microstructure and Properties of (Ti,A1)N Coating 1995

22.胡传表面处理技术手册 1997

23.黄子勋电镀理论 1982

24.陈国平薄膜物理与技术 1993

25.宫秀敏;叶卫平;孙伟TiN涂层中的择优取向及其对涂层性能的影响[期刊论文]-机械工程材料 2000(01)

26.周细应;万润根;陈凯旋TiN涂层的工艺分析 1994(03)

27.严岱年表面处理 1996

1.曹美蓉.魏仕勇.蒋雷.刘建军PVD涂层技术在冲压/成型模具中的应用及实例[期刊论文]-热处理技术与装备2010(3)

2.袁方园.陆文琪.林国强利用朗缪尔双探针诊断电弧离子镀等离子体参数[期刊论文]-真空科学与技术学报2009(5)

3.硬质薄膜技术的最新发展[期刊论文]-真空 2009(6)

4.严永林.郑勇.于海军.卜海建氮碳化钛涂层制备技术的研究进展[期刊论文]-材料导报 2007(7)

本文链接:/Periodical_cqdxxb200610013.aspx。