铸铁件黑色磷化工艺流程

钢铁件黑色磷化一般工艺

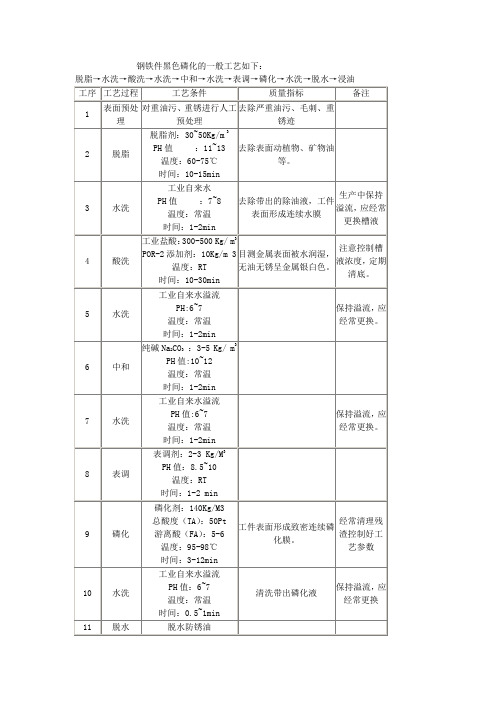

钢铁件黑色磷化的一般工艺如下:脱脂→水洗→酸洗→水洗→中和→水洗→表调→磷化→水洗→脱水→浸油工序工艺过程工艺条件质量指标备注1 表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹2 脱脂脱脂剂:30~50Kg/m 3PH值:11~13温度:60-75℃时间:10-15min去除表面动植物、矿物油等。

3 水洗工业自来水PH值:7~8温度:常温时间:1-2min去除带出的除油液,工件表面形成连续水膜生产中保持溢流,应经常更换槽液4 酸洗工业盐酸:300-500 Kg/ m3POR-2添加剂:10Kg/m 3温度:RT时间:10-30min目测金属表面被水润湿,无油无锈呈金属银白色。

注意控制槽液浓度,定期清底。

5 水洗工业自来水溢流PH:6~7温度:常温时间:1-2min保持溢流,应经常更换。

6 中和纯碱Na2CO3:3-5 Kg/ m3PH值:10~12温度:常温时间:1-2min7 水洗工业自来水溢流PH值:6~7温度:常温时间:1-2min保持溢流,应经常更换。

8 表调表调剂:2-3 Kg/M3 PH值:8.5~10温度:RT时间:1-2 min9 磷化磷化剂:140Kg/M3总酸度(TA):50Pt游离酸(FA):5-6温度:95-98℃时间:3-12min工件表面形成致密连续磷化膜。

经常清理残渣控制好工艺参数10 水洗工业自来水溢流PH值:6~7温度:常温时间:0.5~1min清洗带出磷化液保持溢流,应经常更换11 脱水脱水防锈油温度:常温时间:20-30Min12 浸油防锈油温度:常温时间:20-30Min由经上述工艺处理后的工件, 磷化膜薄而致密,黑而亮,具有较好的防护性和装饰性,做为直接的防护、装饰膜,无需再做其他处理,其防锈期可达一年以上,用酒精擦拭后用硫酸铜做点滴,能做20分钟以上。

酸洗磷化工艺

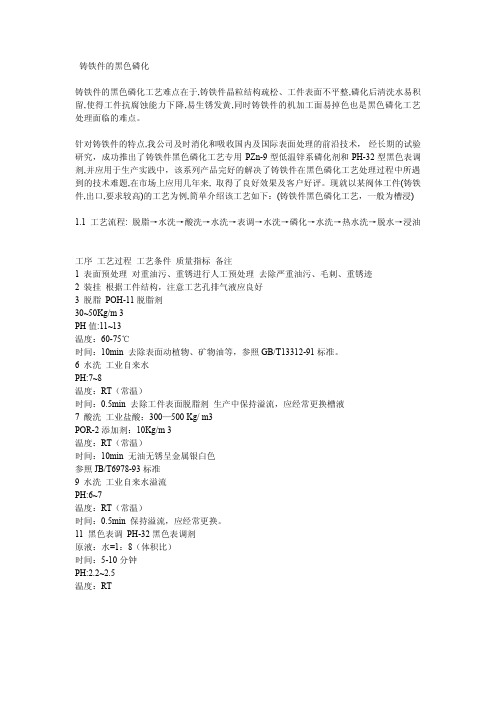

酸洗磷化工艺1 铸铁件的黑色磷化铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件外表不平整,磷化后清洗水易积留,使得工件抗腐蚀才干下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处置面临的难点。

针对铸铁件的特点,我公司及时消化和吸收国际及国际外表处置的前沿技术,经临时的实验研讨,成功推出了铸铁件黑色磷化工艺公用PZn-9型高温锌系磷化剂和PH-32型黑色表调剂,并运用于消费实际中,该系列产品完整的处置了铸铁件在黑色磷化工艺处置进程中所遇到的技术难题,在市场上运用几年来, 取得了良好效果及客户好评。

现就以某阀体工件(铸铁件,出口,要求较高)的工艺为例,复杂引见该工艺如下:(铸铁件黑色磷化工艺,普通为槽浸)1.1 工艺流程: 脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→热水洗→脱水→浸油工序工艺进程工艺条件质量目的备注1 外表预处置对重油污、重锈停止人工预处置去除严重油污、毛刺、重锈迹2 装挂依据工件结构,留意工艺孔排气液应良好3 脱脂POH-11脱脂剂30~50Kg/m 3PH值:11~13温度:60-75℃时间:10min 去除外表动植物、矿物油等,参照GB/T13312-91规范。

6 水洗工业自来水PH:7~8温度:RT〔常温〕时间:0.5min 去除工件外表脱脂剂消费中坚持溢流,应经常改换槽液7 酸洗工业盐酸:300—500 Kg/ m3POR-2添加剂:10Kg/m 3温度:RT〔常温〕时间:10min 无油无锈呈金属雪白色参照JB/T6978-93规范9 水洗工业自来水溢流PH:6~7温度:RT〔常温〕时间:0.5min 坚持溢流,应经常改换。

11 黑色表调PH-32黑色表调剂原液:水=1:8〔体积比〕时间:5-10分钟PH:2.2~2.5温度:RT12 水洗工业自来水溢流PH:6~7温度:RT〔常温〕时间:0.5min13 磷化PZn-9磷化剂:100Kg/M3总酸度〔TA〕:25-30Pt游离酸〔FA〕:2.0-3.0温度:40-45℃时间:15minPH:2.2-2.5 参照GB11376-89规范经常清算残渣控制好工艺参数14 水洗工业自来水溢流PH:6~7温度:RT〔常温〕时间:0.5~1min 清洗工件外表带出磷化液坚持溢流,应经常改换15 热水洗工业自来水PH:6~7温度:60-70℃时间:0.5~1min 脱水清洗,热封锁经常改换16 脱水PDO-2脱水防锈油温度:RT〔常温〕时间:20-30Min 油水分别17 浸油PSO-2超薄层防锈油温度:RT〔常温〕时间:20-30Min此工艺的关键应控制脱脂、表谐和磷化工序技术参数1.2 脱脂,是涂装前处置工艺的第一步,它要求把附着在铸铁工件外表的防锈油、润滑油、灰尘及与金属工件接触、机加工时留下的油污等污垢彻底去除。

发黑处理工艺1

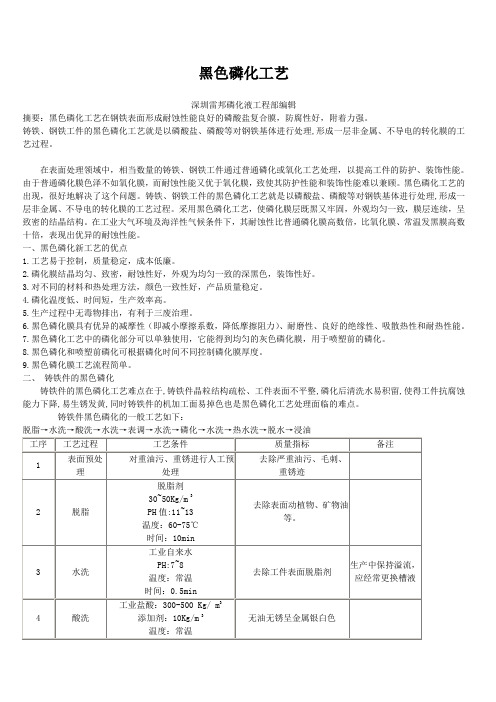

黑色磷化工艺深圳雷邦磷化液工程部编辑摘要:黑色磷化工艺在钢铁表面形成耐蚀性能良好的磷酸盐复合膜,防腐性好,附着力强。

铸铁、钢铁工件的黑色磷化工艺就是以磷酸盐、磷酸等对钢铁基体进行处理,形成一层非金属、不导电的转化膜的工艺过程。

在表面处理领域中,相当数量的铸铁、钢铁工件通过普通磷化或氧化工艺处理,以提高工件的防护、装饰性能。

由于普通磷化膜色泽不如氧化膜,而耐蚀性能又优于氧化膜,致使其防护性能和装饰性能难以兼顾。

黑色磷化工艺的出现,很好地解决了这个问题。

铸铁、钢铁工件的黑色磷化工艺就是以磷酸盐、磷酸等对钢铁基体进行处理,形成一层非金属、不导电的转化膜的工艺过程。

采用黑色磷化工艺,使磷化膜层既黑又牢固,外观均匀一致,膜层连续,呈致密的结晶结构。

在工业大气环境及海洋性气候条件下,其耐蚀性比普通磷化膜高数倍,比氧化膜、常温发黑膜高数十倍,表现出优异的耐蚀性能。

一、黑色磷化新工艺的优点1.工艺易于控制,质量稳定,成本低廉。

2.磷化膜结晶均匀、致密,耐蚀性好,外观为均匀一致的深黑色,装饰性好。

3.对不同的材料和热处理方法,颜色一致性好,产品质量稳定。

4.磷化温度低、时间短,生产效率高。

5.生产过程中无毒物排出,有利于三废治理。

6.黑色磷化膜具有优异的减摩性(即减小摩擦系数,降低摩擦阻力)、耐磨性、良好的绝缘性、吸散热性和耐热性能。

7.黑色磷化工艺中的磷化部分可以单独使用,它能得到均匀的灰色磷化膜,用于喷塑前的磷化。

8.黑色磷化和喷塑前磷化可根据磷化时间不同控制磷化膜厚度。

9.黑色磷化膜工艺流程简单。

二、铸铁件的黑色磷化铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件表面不平整,磷化后清洗水易积留,使得工件抗腐蚀能力下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处理面临的难点。

铸铁件黑色磷化的一般工艺如下:脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→热水洗→脱水→浸油由经上述工艺处理后的工件, 磷化膜薄而致密,黑而亮,具有较好的防护性和装饰性,做为直接的防护、装饰膜,无需再做其他处理,其防锈期可达一年以上。

磷化处理工艺流程,表面处理黑色磷化工艺

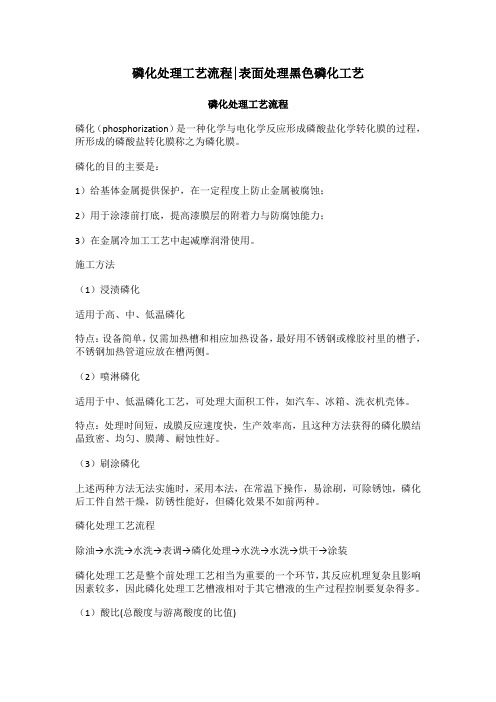

磷化处理工艺流程|表面处理黑色磷化工艺磷化处理工艺流程磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:1)给基体金属提供保护,在一定程度上防止金属被腐蚀;2)用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;3)在金属冷加工工艺中起减摩润滑使用。

施工方法(1)浸渍磷化适用于高、中、低温磷化特点:设备简单,仅需加热槽和相应加热设备,最好用不锈钢或橡胶衬里的槽子,不锈钢加热管道应放在槽两侧。

(2)喷淋磷化适用于中、低温磷化工艺,可处理大面积工件,如汽车、冰箱、洗衣机壳体。

特点:处理时间短,成膜反应速度快,生产效率高,且这种方法获得的磷化膜结晶致密、均匀、膜薄、耐蚀性好。

(3)刷涂磷化上述两种方法无法实施时,采用本法,在常温下操作,易涂刷,可除锈蚀,磷化后工件自然干燥,防锈性能好,但磷化效果不如前两种。

磷化处理工艺流程除油→水洗→水洗→表调→磷化处理→水洗→水洗→烘干→涂装磷化处理工艺是整个前处理工艺相当为重要的一个环节,其反应机理复杂且影响因素较多,因此磷化处理工艺槽液相对于其它槽液的生产过程控制要复杂得多。

(1)酸比(总酸度与游离酸度的比值)提高酸比可加快磷化处理工艺反应速度,使磷化处理工艺膜薄而细致,但酸比过高会使膜层过薄,易引起磷化处理工艺工件挂灰;酸比过低,磷化处理工艺反应速度缓慢,磷化处理工艺晶体粗大多孔,耐蚀性低,磷化处理工艺工件易生黄锈。

一般来说磷化处理工艺yao液体系或配方不同其酸比大小要求也不同。

(2)温度槽液温度适当提高,成膜速度加快,但温度过高,会影响酸比的变化,进而影响槽液的稳定性,同时膜层晶核粗大,槽液出渣量增大。

(3)沉渣量随着磷化处理工艺反应的不断进行,槽液内的沉渣量会逐渐增多,过量的沉渣会影响工件表面的界面反应,导致磷化处理工艺膜发花、挂灰严重,甚至不成膜,因此槽液必须根据处理的工件量和使用时间适时进行倒槽,进行清渣除淤。

铸铁及钢件的发黑处理

铸铁及钢件的发黑处理一、发黑技术的种类:钢制件的表面发黑处理,也有被称之为发蓝的。

磷化发黑主要是指中温磷化发黑,也叫特种磷化液,这一工艺是需要加温到55摄氏度左右,适用于铸铁、中碳钢、高碳钢等材料,易于操作,得到黑色或是黑灰色磷化膜。

化学镀黑镍,适用于不锈钢、电镀镍等镀件上的直接镀镍,也适用于铝、铝合金的直接镀镍,目前这种工艺很受市场欢迎。

现在市场上最常用的发黑技术其实是以下两种碱性发黑与常温发黑,传统发黑(既碱性发黑),这种传统的钢铁发黑(发兰)是在135-150摄氏度的碱性溶液中进行的,处理时间长达1-1.5小时,能耗高,效率低,污染重,目前很多企业已经正在换用现在流行的钢铁常温发黑剂,它不仅发黑质量好,无污染,也很节能,大大提高了企业的工作效率。

弥补了传统发黑的缺陷;要注意的是常温发黑工艺对于低碳钢的效果不太好,表面效果也不是很好,但是A3钢用碱性发黑好一些。

还有一种发黑是蒸汽发黑,比较适用于冶金产品。

二、常温发黑工艺的介绍:作用与用途钢铁常温发黑剂具有溶液稳定、发黑时间短色泽适宜、使用工艺方便简单,原材料充足、成本低等优点,特别是发黑膜层的附着力,抗腐蚀能力明显优于原产品。

它具有无污染、省能源、无钢型选择性等特点。

为解决长期存在的碱性高温发黑污染大、耗能高,选择钢性等问题开辟了新的途径,为各厂家钢铁制品发黑处理提供了理想的先进工艺。

本产品广泛用于机械零件、标准件、工艺产品、弹簧等工业部门的钢铁零部件表面发黑装饰及防护处理。

主要特点主要特点:(颜色黑,附着力好,防腐性高,做工时间短)1、节约能源。

发黑完全不需用电,同碱性高温发黑比,节电100%。

2、提高工效。

碱性发黑需40-80分钟,本发黑剂只需1-5分钟。

3、发黑成本低。

设备简单、只需塑料、陶瓷槽、盆即可,而且操作容易。

4、工艺适应性强。

对钢性无选择,含碳量不同和表面加状态不同的钢铁零件均能获得整体表面颜色的一致效果,而且发黑后的工件,既可脱水油封闭;又可热浸油封闭。

铸铁产品磷化操作规程

4、喷砂后用清洁的料架运输工件,以免工件沾油。

五、检验要求

1、工件磷化表面形成保护膜,大体均匀致密;

2、工件整体呈灰黑色,无裸露金属面;

3、无锈迹、褐斑等缺陷。编制Fra bibliotek校对审核

批准

标记

处数

更改文件号

签名

日期

3、将清洗的产品放入磷化液(加热后)中,全部浸没,15—20分钟后拿出。

4、再将拿出的产品放入热水中浸泡片刻(10秒钟左右)后取出控干。

5、涂油:将磷化后的产品按“磷化后处理作业指导书”要求浸防锈油

四、注意:

1、磷化液温度保持在60°C—70°C;

2、泵类产品必须立放于酸液及磷化液中,不允许平放,以免内腔及中的残液无法控出。

3、酸洗槽内按1:4(体积比)的比例配好盐酸溶液。

4、清水池加注适量的常温水。

5、热水槽加注适量清水,并加热至75°C以上(越热越好)。

6、准备防锈油,以便磷化后涂油。

三、操作:

1、将产品立着放入磷化筐内,要求摆放整齐,放入酸洗槽内浸泡15~20分钟,并在出料时上下移动料筐5次。

2、将酸洗后的产品放入常温水中上下移动6~10次,清洗掉污渍、盐酸残液后吊出控干。该清水池中的每天至少更换一次。

产品型号

济南汇九泵业有限公司

版次

共1页

各种泵类铸铁产品

01/00

第1页

铸铁产品磷化操作规程

一、主题概述

1、磷化目的:在工件表面形成致密的保护膜,达到防锈、防腐蚀的目的。

2、磷化所需设备和材料:加热装置、磷化液(中温锌钙系)、清水。

二、准备:

1、领取检验合格的泵类铸铁产品(前、后盖、泵体、泵盖等)。

磷化处理工艺流程

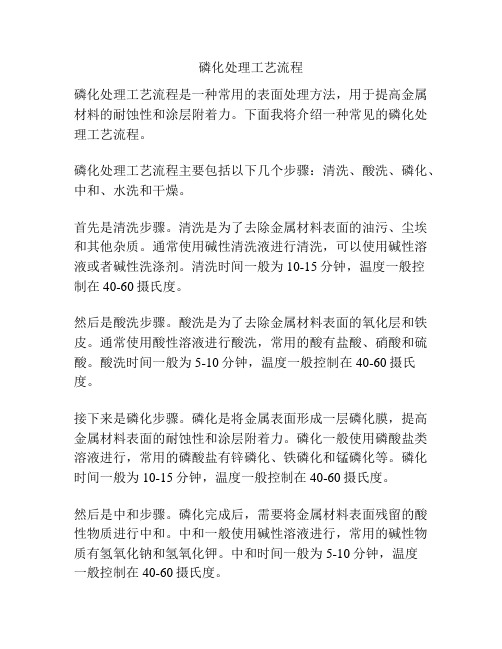

磷化处理工艺流程磷化处理工艺流程是一种常用的表面处理方法,用于提高金属材料的耐蚀性和涂层附着力。

下面我将介绍一种常见的磷化处理工艺流程。

磷化处理工艺流程主要包括以下几个步骤:清洗、酸洗、磷化、中和、水洗和干燥。

首先是清洗步骤。

清洗是为了去除金属材料表面的油污、尘埃和其他杂质。

通常使用碱性清洗液进行清洗,可以使用碱性溶液或者碱性洗涤剂。

清洗时间一般为10-15分钟,温度一般控制在40-60摄氏度。

然后是酸洗步骤。

酸洗是为了去除金属材料表面的氧化层和铁皮。

通常使用酸性溶液进行酸洗,常用的酸有盐酸、硝酸和硫酸。

酸洗时间一般为5-10分钟,温度一般控制在40-60摄氏度。

接下来是磷化步骤。

磷化是将金属表面形成一层磷化膜,提高金属材料表面的耐蚀性和涂层附着力。

磷化一般使用磷酸盐类溶液进行,常用的磷酸盐有锌磷化、铁磷化和锰磷化等。

磷化时间一般为10-15分钟,温度一般控制在40-60摄氏度。

然后是中和步骤。

磷化完成后,需要将金属材料表面残留的酸性物质进行中和。

中和一般使用碱性溶液进行,常用的碱性物质有氢氧化钠和氢氧化钾。

中和时间一般为5-10分钟,温度一般控制在40-60摄氏度。

接下来是水洗步骤。

水洗是为了将金属材料表面的杂质和化学药剂彻底清除。

水洗一般使用自来水或者去离子水进行,水洗时间一般为5-10分钟。

最后是干燥步骤。

干燥是为了将金属材料表面的水分蒸发掉,防止水分残留导致金属材料再次氧化。

干燥可以通过自然干燥或者加热烘干进行,干燥时间一般为10-15分钟。

以上就是一种常见的磷化处理工艺流程。

通过这个工艺流程可以有效地提高金属材料的耐蚀性和涂层附着力,使其更加适合各种应用领域。

磷化处理工艺流程的具体参数可以根据实际情况进行调整,以获得最佳的处理效果。

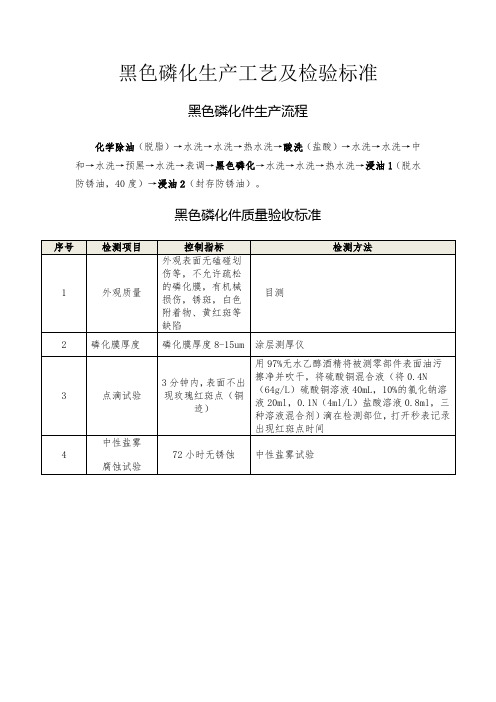

黑色磷化生产工艺及检验标准

中性盐雾

腐蚀试验

72小时无锈蚀

中性盐雾试验

黑色磷化生产工艺及检验标准

黑色磷化件生产流程

化学除油(脱脂)→水洗→水洗→热水洗→酸洗(盐酸)→水洗→水洗→中和→水洗→预黑→水洗→表调→黑色磷化→水洗→水洗→热水洗→浸油1(脱水防锈油,40度)→浸油2(封存防锈油)。

黑色磷化件质量验收标准

序号

检测项目

控制指标

检测方法

1

外观质量

外观表面无磕碰划伤等,不允许疏松的磷化膜,有机械损伤,锈斑,白色附着物、黄红斑等缺陷

目测

2

磷化膜厚度

磷化膜厚度8-15um

涂层测厚仪

3

点滴试验3分钟内,表面不出现玫瑰红斑 Nhomakorabea(铜迹)

用97%无水乙醇酒精将被测零部件表面油污擦净并吹干,将硫酸铜混合液(将0.4N(64g/L)硫酸铜溶液40mL,10%的氯化钠溶液20ml,0.1N(4ml/L)盐酸溶液0.8ml,三种溶液混合剂)滴在检测部位,打开秒表记录出现红斑点时间

铸铁及钢件的发黑处理

铸铁及钢件的发黑处理一、发黑技术的种类:钢制件的表面发黑处理,也有被称之为发蓝的。

磷化发黑主要是指中温磷化发黑,也叫特种磷化液,这一工艺是需要加温到55摄氏度左右,适用于铸铁、中碳钢、高碳钢等材料,易于操作,得到黑色或是黑灰色磷化膜。

化学镀黑镍,适用于不锈钢、电镀镍等镀件上的直接镀镍,也适用于铝、铝合金的直接镀镍,目前这种工艺很受市场欢迎。

现在市场上最常用的发黑技术其实是以下两种碱性发黑与常温发黑,传统发黑(既碱性发黑),这种传统的钢铁发黑(发兰)是在135-150摄氏度的碱性溶液中进行的,处理时间长达1-1.5小时,能耗高,效率低,污染重,目前很多企业已经正在换用现在流行的钢铁常温发黑剂,它不仅发黑质量好,无污染,也很节能,大大提高了企业的工作效率。

弥补了传统发黑的缺陷;要注意的是常温发黑工艺对于低碳钢的效果不太好,表面效果也不是很好,但是A3钢用碱性发黑好一些。

还有一种发黑是蒸汽发黑,比较适用于冶金产品。

二、常温发黑工艺的介绍:作用与用途钢铁常温发黑剂具有溶液稳定、发黑时间短色泽适宜、使用工艺方便简单,原材料充足、成本低等优点,特别是发黑膜层的附着力,抗腐蚀能力明显优于原产品。

它具有无污染、省能源、无钢型选择性等特点。

为解决长期存在的碱性高温发黑污染大、耗能高,选择钢性等问题开辟了新的途径,为各厂家钢铁制品发黑处理提供了理想的先进工艺。

本产品广泛用于机械零件、标准件、工艺产品、弹簧等工业部门的钢铁零部件表面发黑装饰及防护处理。

主要特点主要特点:(颜色黑,附着力好,防腐性高,做工时间短)1、节约能源。

发黑完全不需用电,同碱性高温发黑比,节电100%。

2、提高工效。

碱性发黑需40-80分钟,本发黑剂只需1-5分钟。

3、发黑成本低。

设备简单、只需塑料、陶瓷槽、盆即可,而且操作容易。

4、工艺适应性强。

对钢性无选择,含碳量不同和表面加状态不同的钢铁零件均能获得整体表面颜色的一致效果,而且发黑后的工件,既可脱水油封闭;又可热浸油封闭。

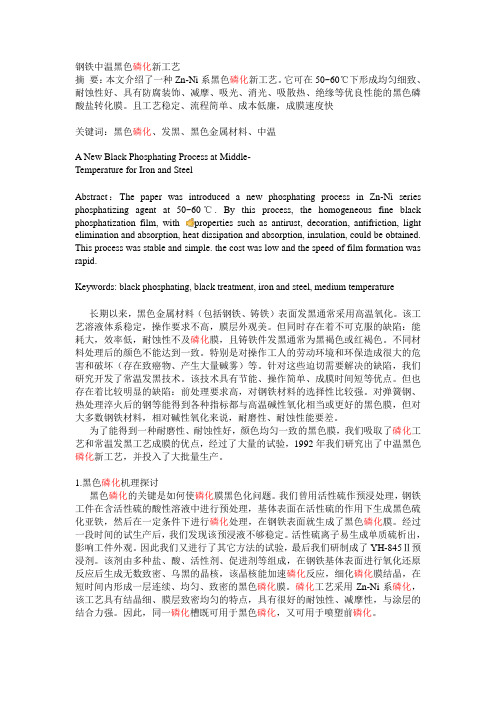

钢铁中文磷化新工艺

钢铁中温黑色磷化新工艺摘要:本文介绍了一种Zn-Ni系黑色磷化新工艺。

它可在50~60℃下形成均匀细致、耐蚀性好、具有防腐装饰、减摩、吸光、消光、吸散热、绝缘等优良性能的黑色磷酸盐转化膜。

且工艺稳定、流程简单、成本低廉,成膜速度快关键词:黑色磷化、发黑、黑色金属材料、中温A New Black Phosphating Process at Middle-Temperature for Iron and SteelAbstract:The paper was introduced a new phosphating process in Zn-Ni series phosphatizing agent at 50~60℃. By this process, the homogeneous fine blackphosphatization film, with properties such as antirust, decoration, antifriction, light elimination and absorption, heat dissipation and absorption, insulation, could be obtained. This process was stable and simple. the cost was low and the speed of film formation was rapid.Keywords: black phosphating, black treatment, iron and steel, medium temperature长期以来,黑色金属材料(包括钢铁、铸铁)表面发黑通常采用高温氧化。

该工艺溶液体系稳定,操作要求不高,膜层外观美。

但同时存在着不可克服的缺陷:能耗大,效率低,耐蚀性不及磷化膜,且铸铁件发黑通常为黑褐色或红褐色。

CH_铸铁件磷化工艺的研究

氧溶液中,p H值对价态无影响,皆为正三价;如果溶液中含氧,溶液中三价Ce被氧化成四价。

金属表面微阴极区附近溶液碱性增强,导致在这些部位稀土及镁的氧化物/氢氧化物沉积形成稀土转化膜。

由于金属浸入稀土盐溶液初期反应非常剧烈,转化膜形成速率快,因此,电极电位迅速升高。

当电极表面被一层稀土转化膜完全覆盖后,膜的生长速率受到抑制而明显减缓。

3 结论(1)当稀土盐的质量浓度不断增加,三价铈的质量浓度增大,与氢氧根离子结合机会也随之增大,沉积时产生的氢氧化铈会迅速覆盖在合金表面。

因此,膜的耐蚀性随着三价铈的质量浓度增加而逐渐增强。

本实验确定硝酸铈的质量浓度为21.7g/L。

(2)对于在单稀土铈盐溶液中成膜,加热条件下获得了耐蚀性更好的膜。

实验确定温度为40℃。

(3)膜层厚度并不随着成膜时间的延长而增厚,而存在一个合适的时间段。

超过这段时间,膜厚不再增加;相反,长时间浸泡则会对已形成的膜层有影响。

在不同的稀土盐溶液中成膜,单稀土硝酸铈溶液中最佳成膜时间为6min。

参考文献:[1] 许 越,陈 湘,吕祖舜,等.AZ91镁合金稀土转化膜的制备及耐蚀性能研究[J].中国稀土学报,2005,23(1):40243.[2] Amy L Rudd,Carmel B Breslin,Florian Mansfeld.Thecorrosion protection afforded by rare eart h conversion coatings applied to magnesium[J].Corrosion Science,2000,42(2): 2752288.[3] Scholes F H,Soste C,Hughes A E,et al.The role ofhydrogen peroxide in t he deposition of cerium2based conversion coatings[J].Applied Surface Science,2006,253(4):17702 1780.[4] Katya Brunelli,Maunuele Dabala,Irene Calliari.Effect of HClpre2treat ment on corrosion resistance of cerium2based conversion coatings on magnesium and magnesium alloys[J].Corrosion Science,2005,47(4):98921000.[5] Montemor M F,Simoes A M,Carmezim M J.Characterizationof rare2eart h conversion films formed on t he AZ31magnesium alloy and it s relation wit h corrosion protection[J].Apllied Surface Science,2007,253(16):692226931.收稿日期:2007209216CH2铸铁件磷化工艺的研究Study of Phosphating Process for CH2C ast Iron Parts李敏娇1, 张述林2, 王晓波2, 罗 2(1.四川理工学院化学系,四川自贡643000;2.四川理工学院材料与化学工程系,四川自贡643000)L I Min2jiao1, ZHANG Shu2lin2, WANG Xiao2bo2, L U O Yi2(1.Depart ment of Chemist ry,Sichuan U niversity of Science&Engineering,Zigong643000,China;2.Dept.of Material&Chemical Engineering,Sichuan U niversity ofScience&Engineering,Zigong643000,China)摘要: 研究了一种高耐蚀性常温磷化工艺,优选了磷化液配方,讨论了磷化液各组分对磷化膜的影响。

磷化工艺流程范文

磷化工艺流程范文磷化工艺流程是指将金属表面通过一系列的处理工艺,在表面形成一层致密、均匀且粘附力强的磷化膜的过程。

磷化膜具有良好的抗磨蚀性、耐腐蚀性和附着力,广泛应用于金属防腐、防锈和油漆前处理等领域。

下面将详细介绍磷化工艺流程的步骤。

第一步:清洗磷化前的金属表面需要进行彻底的清洗,以去除表面的油污、污垢和氧化物等杂质。

常用的清洗方法有碱洗、酸洗和溶剂洗。

碱洗用来去除油污和污垢,酸洗用来去除氧化物,溶剂洗用来去除有机污染物。

清洗的目的是为了保证磷化效果的均匀性和粘附力。

第二步:脱脂在清洗完表面后,还需要进行脱脂处理,以去除残存的油污和有机物。

常用的脱脂方法有溶剂脱脂和碱脱脂。

溶剂脱脂适用于对有机物较多的表面,而碱脱脂适用于去除表面的油脂。

第三步:酸洗酸洗是指将金属表面浸泡在酸性溶液中,以去除氧化物和其他有机酸的方法。

常用的酸洗液有硫酸、盐酸和磷酸等。

酸洗的时间、温度和浓度会直接影响磷化膜的形成和质量,需要根据不同金属的要求进行调整。

第四步:磷化经过前面的处理后,金属表面即可进行磷化处理。

常用的磷化方法有化学磷化和电解磷化。

化学磷化是将金属表面浸泡在含有磷化剂的溶液中,在一定的时间和温度条件下,使磷化剂进行氧化还原反应,从而生成磷化膜。

电解磷化是在电解液中施加电流,使金属表面发生离子交换反应,从而实现磷化。

磷化的时间和温度也需要按照具体情况进行调整。

第五步:中和磷化后的金属表面会残留一些未反应的磷化剂和酸性成分,需要通过中和的方式将其中和。

中和剂一般为碱性物质,常用的有氢氧化钠或氢氧化钙等。

中和的目的是使金属表面达到中性或微碱性的状态,并去除残留的有害物质。

第六步:清洗中和后的金属表面需要再次进行清洗,以去除残留的中和剂和其他杂质。

清洗的方法和前面的清洗步骤相同。

第七步:干燥最后一步是将磷化后的金属表面进行干燥处理。

常用的干燥方法有自然干燥和烘干。

自然干燥是将金属表面置于通风的地方,让其自然蒸发水分。

铸铁件黑色磷化工艺流程

铸铁件的黑色磷化铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件表面不平整,磷化后清洗水易积留,使得工件抗腐蚀能力下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处理面临的难点。

针对铸铁件的特点,我公司及时消化和吸收国内及国际表面处理的前沿技术,经长期的试验研究,成功推出了铸铁件黑色磷化工艺专用PZn-9型低温锌系磷化剂和PH-32型黑色表调剂,并应用于生产实践中,该系列产品完好的解决了铸铁件在黑色磷化工艺处理过程中所遇到的技术难题,在市场上应用几年来,取得了良好效果及客户好评。

现就以某阀体工件(铸铁件,出口,要求较高)的工艺为例,简单介绍该工艺如下:(铸铁件黑色磷化工艺,一般为槽浸)1.1工艺流程:脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→热水洗→脱水→浸油工序工艺过程工艺条件质量指标备注1表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹2装挂根据工件结构,注意工艺孔排气液应良好3脱脂POH-11脱脂剂30~50Kg/m3PH值:11~13温度:60-75℃时间:10min去除表面动植物、矿物油等,参照GB/T13312-91标准。

6水洗工业自来水PH:7~8温度:RT(常温)时间:0.5min去除工件表面脱脂剂生产中保持溢流,应经常更换槽液7酸洗工业盐酸:300—500Kg/m3POR-2添加剂:10Kg/m3温度:RT(常温)时间:10min无油无锈呈金属银白色参照JB/T6978-93标准9水洗工业自来水溢流PH:6~7温度:RT(常温)时间:0.5min保持溢流,应经常更换。

11黑色表调PH-32黑色表调剂原液:水=1:8(体积比)时间:5-10分钟PH:2.2~2.5温度:RT12水洗工业自来水溢流PH:6~7温度:RT(常温)时间:0.5min13磷化PZn-9磷化剂:100Kg/M3总酸度(TA):25-30Pt游离酸(FA):2.0-3.0温度:40-45℃时间:15minPH:2.2-2.5参照GB11376-89标准经常清理残渣控制好工艺参数14水洗工业自来水溢流PH:6~7温度:RT(常温)时间:0.5~1min清洗工件表面带出磷化液保持溢流,应经常更换15热水洗工业自来水PH:6~7温度:60-70℃时间:0.5~1min脱水清洗,热封闭经常更换16脱水PDO-2脱水防锈油温度:RT(常温)时间:20-30Min油水分离17浸油PSO-2超薄层防锈油温度:RT(常温)时间:20-30Min此工艺的关键应控制脱脂、表调和磷化工序技术参数1.2脱脂,是涂装前处理工艺的第一步,它要求把附着在铸铁工件表面的防锈油、润滑油、灰尘及与金属工件接触、机加工时留下的油污等污垢彻底去除。

中温黑色磷化液配云及工艺流程

中温黑色磷化液配云及工艺流程1.磷化液是一种用于对金属件进行表面磷化处理的化学溶液。

Phosphating solution is a chemical solution used for surface phosphating treatment of metal parts.2.中温黑色磷化液适用于钢铁零件的表面处理,形成均匀致密的磷化膜。

Mid-temperature black phosphating solution is suitablefor surface treatment of steel parts, forming a uniform and dense phosphating film.3.磷化液配方主要包括磷酸盐、腐蚀抑制剂、表面活性剂等成分。

The formulation of phosphating solution mainly includes phosphate, corrosion inhibitors, surfactants and other components.4.磷化液的工艺流程包括准备工件表面、浸泡磷化、清洗中和、油封等步骤。

The process of phosphating solution includes preparing the surface of the workpiece, immersion phosphating, cleaning and neutralizing, oil sealing, etc.5.中温黑色磷化液不仅可以提高金属件的耐蚀性和润滑性能,还能为后续涂装提供良好的附着力。

Mid-temperature black phosphating solution can not only improve the corrosion resistance and lubrication performance of metal parts, but also provide good adhesion for subsequent coatings.6.磷化液的配制需要严格按照配方比例进行,以确保磷化膜的质量和稳定性。

磷化处理工艺流程

磷化处理工艺流程磷化处理是一种常见的金属表面处理工艺,通过在金属表面形成一层磷化膜来改善金属的表面性能。

磷化处理工艺流程主要包括前处理、磷化处理和后处理三个步骤。

首先是前处理。

在进行磷化处理之前,需要对金属表面进行清洗和脱脂处理,以去除表面的油污和杂质,保证磷化处理的效果。

清洗和脱脂处理可以采用碱性清洗剂和有机溶剂,也可以采用超声波清洗设备进行清洗,确保金属表面的清洁度和光洁度。

接下来是磷化处理。

磷化处理是将金属置于含有磷酸盐的酸性磷化液中进行处理,使金属表面生成一层磷化膜。

磷化液的成分通常包括磷酸盐、酸类和添加剂等。

在磷化处理过程中,磷酸盐会与金属表面发生化学反应,生成磷化膜,从而提高金属的耐腐蚀性能和润滑性能。

磷化处理的时间和温度会影响磷化膜的厚度和性能,需要根据具体情况进行调节。

最后是后处理。

磷化处理后,需要对金属进行中和、清洗和涂油等后处理工序。

中和是将金属从磷化液中取出后,放入碱性溶液中进行中和处理,以中和残留在金属表面的酸性物质。

清洗是利用清洗液对金属表面进行清洗,去除残留的磷化液和杂质。

涂油是在金属表面形成一层保护性的润滑膜,提高金属的耐磨性和耐腐蚀性。

总的来说,磷化处理工艺流程包括前处理、磷化处理和后处理三个步骤,通过这些步骤可以使金属表面形成一层磷化膜,提高金属的表面性能和使用寿命。

在进行磷化处理时,需要严格控制处理参数,确保磷化膜的质量和性能。

同时,还需要注意环保和安全,合理处理废液和废气,保护环境和人身安全。

希望本文能够对磷化处理工艺有所帮助,谢谢阅读!。

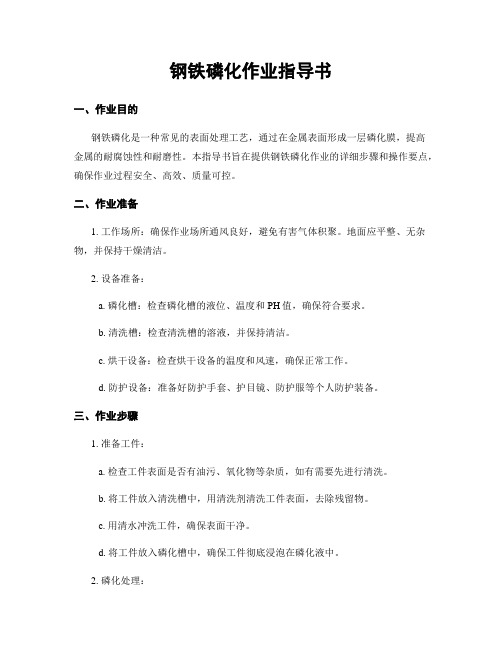

钢铁磷化作业指导书

钢铁磷化作业指导书一、作业目的钢铁磷化是一种常见的表面处理工艺,通过在金属表面形成一层磷化膜,提高金属的耐腐蚀性和耐磨性。

本指导书旨在提供钢铁磷化作业的详细步骤和操作要点,确保作业过程安全、高效、质量可控。

二、作业准备1. 工作场所:确保作业场所通风良好,避免有害气体积聚。

地面应平整、无杂物,并保持干燥清洁。

2. 设备准备:a. 磷化槽:检查磷化槽的液位、温度和PH值,确保符合要求。

b. 清洗槽:检查清洗槽的溶液,并保持清洁。

c. 烘干设备:检查烘干设备的温度和风速,确保正常工作。

d. 防护设备:准备好防护手套、护目镜、防护服等个人防护装备。

三、作业步骤1. 准备工件:a. 检查工件表面是否有油污、氧化物等杂质,如有需要先进行清洗。

b. 将工件放入清洗槽中,用清洗剂清洗工件表面,去除残留物。

c. 用清水冲洗工件,确保表面干净。

d. 将工件放入磷化槽中,确保工件彻底浸泡在磷化液中。

2. 磷化处理:a. 根据工件材料和要求,设置磷化槽的温度和浸泡时间。

通常,磷化温度在40-60摄氏度之间,浸泡时间为10-30分钟。

b. 在磷化槽中加入适量的磷化剂,确保磷化液的浓度符合要求。

c. 开启磷化槽的搅拌装置,确保磷化液均匀分布并与工件表面接触。

d. 控制磷化液的PH值,通常在2-4之间,可通过加入酸性或者碱性调节剂进行调节。

e. 根据磷化工艺要求,控制磷化时间,确保工件表面形成均匀的磷化膜。

3. 清洗和烘干:a. 从磷化槽中取出磷化后的工件,用清水冲洗,去除磷化液残留。

b. 将工件放入烘干设备中,控制烘干温度和时间,确保工件表面干燥。

c. 检查工件表面是否有水渍或者其他杂质,如有需要进行二次清洗和烘干。

四、安全注意事项1. 作业人员应佩戴防护手套、护目镜和防护服等个人防护装备,确保作业安全。

2. 作业场所应通风良好,避免有害气体积聚。

3. 磷化液具有腐蚀性,请注意避免接触皮肤和眼睛,如不慎接触,请即将用清水冲洗,并寻求医疗救助。

磷化工艺流程

磷化工艺流程磷化工艺流程是一种用于金属表面进行防腐和增加粘附性的方法。

下面将详细介绍磷化工艺流程。

首先,磷化工艺开始于对金属表面进行清洗。

这是非常重要的一步,因为金属表面的清洁程度直接影响到磷化层的质量和性能。

清洗可以通过多种方法进行,如溶剂清洗、酸洗或碱洗。

清洗的目的是去除金属表面的油污、灰尘和其他杂质。

清洗完成后,金属件需要进行脱脂处理。

脱脂的目的是去除金属表面的残留油污和其他有机物。

脱脂处理可以通过使用有机溶剂或碱性溶液进行。

接下来,金属件需要进行酸洗处理。

酸洗的目的是去除金属表面的氧化物和其他不良物质。

常用的酸洗液有硝酸、硫酸和盐酸。

酸洗的时间和温度可以根据金属的种类和要求进行调整。

完成酸洗处理后,金属件需要进行磷化处理。

磷化是通过在金属表面形成一层磷化物膜来提高其防腐和增强粘附性。

磷化处理可以分为化学磷化和电化学磷化两种类型。

化学磷化是通过将金属浸入含有磷化剂的溶液中进行。

磷化剂常见的有铁磷化剂、锌磷化剂和锰磷化剂。

磷化溶液的温度和时间可以根据金属的种类和要求进行调整。

电化学磷化是通过将金属件作为阳极,将磷酸盐溶液作为电解液,通过施加电压来进行。

电化学磷化具有更好的均匀性和控制性。

最后,磷化处理完成后,金属件需要通过水清洗去除残留的磷化液和其他杂质。

然后,金属件需要进行烘干处理,以去除表面的水分。

总结起来,磷化工艺流程包括清洗、脱脂、酸洗、磷化、水清洗和烘干等步骤。

每一步都非常重要,对于最终磷化层的质量和性能有着直接的影响。

磷化工艺的合理运用可以有效提高金属的防腐性能和粘附性,延长金属件的使用寿命。

黑色锰系磷化工艺文件

黑色磷化液工艺流程及使用方法三、工艺流程:1、本流程主要规定了钢铁制件在进行高温磷化时的表面处理工艺流程、工艺条件、工艺参数、槽液配制、槽液的分析化验及维护调整方法。

工艺流程2、涂装前处理材料的选择:2.1选用TL-9687型常温快速脱脂清洗剂进行常温脱脂处理。

2.1.1产品特点:常温使用,节省能源,操作方便,脱脂时间短,使用寿命长等特点,是一种非常优良的脱脂清洗剂。

2.2选用TL-003型黑色磷化专用表面调整剂。

2.3选用TL-3107覆膜剂,进行磷化处理。

2.3.1 TL-3107覆膜剂A液。

3、工艺条件:3.1 脱脂3.1.1产品型号:TL-96873.1.5PH值:12-143.1.6温度:常温(18℃-45℃)3.1.7时间:10-15min(视工件表面油污程度而定)3.2水洗(溢流)3.2.1产品型号:新鲜自来水3.2.2 PH值:6-83.2.3温度:常温3.2.4时间:1-3min3.4 酸洗3.4.1产品型号:工业盐酸3.4.2TL-4酸洗添加剂(按5%添加)3.4.3配比:盐酸配制成含量约20-25%3.4.4温度:常温3.4.5时间:10-15min(视工件表面锈蚀程度而定)3.5水洗(溢流)3.5.1产品型号:新鲜自来水3.5.2 PH值:6-83.5.3温度:常温3.5.4时间:1-3min3.6水洗(溢流)3.6.1产品型号:新鲜自来水3.6.2 PH值:6-83.6.3温度:常温3.6.4时间:1-3min3.7 表调3.7.1产品型号:TL-003表面调整剂3.7.2配比:4‰-6‰3.7.3PH值:8.5-93.7.4温度:常温3.7.5时间:30秒-1分钟3.8磷化3.8.1产品型号:TL-3107A液3.8.2配比:14-16%3.8.6时间:15-20min3.9水洗(溢流)3.9.1产品型号:新鲜自来水3.9.2 PH值:6-83.9.3温度:常温3.9.4时间:1-3min5、槽液配制方法5.1脱脂槽:(按1000升计)5.1.1在脱脂槽中加水至配槽液总量的1/4体积刻度线。

铸铁配件黑色磷化工艺

0 —11 50 . 钢铁 常温脱 脂剂 3 ~ % , % 5 总碱 度 5 5~

6 0点 , 离 碱 3 游 5~4 2点 , ≥ 1 C t 1 mn 可 采 0。 , ≥ 5 i , 用擦洗 或 浸泡 脱脂 。

3. 2 酸 洗 2.

2. 各 成 分 作 用 2

2. 1 Mn 2.

完 全 达 到 配 件 表 面 处 理 质 量 。外 观 色 泽 均 匀 、 密 , 致

它 是本 工艺 的关 键成 分 。它 能使磷 化膜 呈深 黑 色 , M 发 生协 同效 应 , 得黑 色亮 丽的 外观 。 与 n 获

深 黑色 , 而且 工艺 简单 , 整方便 , 产效率 高 , 液 调 生 槽

维普资讯

・

4 ・ 4

Ma O 6 y2 O

Eic r p a i g & Po u o n r l e to l tn H f n Co t o i

VO .6No. I2 3

铸 铁 配 件 黑 色 磷 化 工 艺

唐 春 华‘ 唐 。 彬

铸铁配件锈物少 , 用磷 酸 8 采 0~10gL除 锈 0 / 液 , 利 于提 高磷化 膜黑 度 。若采 用稀盐 酸 ( :) 有 1 1 除

锈 , 好增 加 中和工 序 。 最 3 2 3 水 洗 ..

成, 降低磷 化质量 , 时磷 化 膜 出现 棕 红 色 , 有 使锰 盐 溶 解 度降低 , 配制 浓 缩 剂 困难 , 因此 , 盐 含量 极 为 锰

1 前 言

针 车 系工 业 用 缝纫 机 , 中 走线 传动 系统 的铸 其

铁 配件需 要黑 色 磷 化 , 既有 外 观要 求 , 有 吸 油 、 它 又

沉渣 , 稳定磷 化 液 , 能使 基体 金属 表面 的晶 面充分 并

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸铁件的黑色磷化

铸铁件的黑色磷化工艺难点在于,铸铁件晶粒结构疏松、工件表面不平整,磷化后清洗水易积留,使得工件抗腐蚀能力下降,易生锈发黄,同时铸铁件的机加工面易掉色也是黑色磷化工艺处理面临的难点。

针对铸铁件的特点,我公司及时消化和吸收国内及国际表面处理的前沿技术,经长期的试验研究,成功推出了铸铁件黑色磷化工艺专用PZn-9型低温锌系磷化剂和PH-32型黑色表调剂,并应用于生产实践中,该系列产品完好的解决了铸铁件在黑色磷化工艺处理过程中所遇到的技术难题,在市场上应用几年来,取得了良好效果及客户好评。

现就以某阀体工件(铸铁件,出口,要求较高)的工艺为例,简单介绍该工艺如下:(铸铁件黑色磷化工艺,一般为槽浸)

1.1工艺流程:脱脂→水洗→酸洗→水洗→表调→水洗→磷化→水洗→热水洗→脱水→浸油

工序工艺过程工艺条件质量指标备注

1表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹

2装挂根据工件结构,注意工艺孔排气液应良好

3脱脂POH-11脱脂剂

30~50Kg/m3

PH值:11~13

温度:60-75℃

时间:10min去除表面动植物、矿物油等,参照GB/T13312-91标准。

6水洗工业自来水

PH:7~8

温度:RT(常温)

时间:0.5min去除工件表面脱脂剂生产中保持溢流,应经常更换槽液

7酸洗工业盐酸:300—500Kg/m3

POR-2添加剂:10Kg/m3

温度:RT(常温)

时间:10min无油无锈呈金属银白色

参照JB/T6978-93标准

9水洗工业自来水溢流

PH:6~7

温度:RT(常温)

时间:0.5min保持溢流,应经常更换。

11黑色表调PH-32黑色表调剂

原液:水=1:8(体积比)

时间:5-10分钟

PH:2.2~2.5

温度:RT

12水洗

工业自来水溢流

PH:6~7

温度:RT(常温)

时间:0.5min

13磷化PZn-9磷化剂:100Kg/M3

总酸度(TA):25-30Pt

游离酸(FA):2.0-3.0

温度:40-45℃

时间:15min

PH:2.2-2.5参照GB11376-89标准经常清理残渣控制好工艺参数

14水洗工业自来水溢流

PH:6~7

温度:RT(常温)

时间:0.5~1min清洗工件表面带出磷化液保持溢流,应经常更换

15热水洗工业自来水

PH:6~7

温度:60-70℃

时间:0.5~1min脱水清洗,热封闭经常更换

16脱水PDO-2脱水防锈油

温度:RT(常温)

时间:20-30Min油水分离

17浸油PSO-2超薄层防锈油

温度:RT(常温)

时间:20-30Min

此工艺的关键应控制脱脂、表调和磷化工序技术参数

1.2脱脂,是涂装前处理工艺的第一步,它要求把附着在铸铁工件表面的防锈油、润滑油、灰尘及与金属工件接触、机加工时留下的油污等污垢彻底去除。

本公司POH-1系列常温、加温型脱脂剂,其除污能力强,能迅速彻底去除工件表面的矿物油,动植物油,是磷化前处理理想的除油剂。

1.3PH-32型黑色表调剂,是工件表面生成黑色磷化膜的助剂,具有调整能力强,槽液稳定,工艺控制方便等特点。

能加快磷化成膜速度,减少磷化沉渣,对黑色磷化膜具有增强防腐、耐磨、装饰等特点,是铸铁工件增黑表调的理想表调剂。

1.4PZn-9型低温锌系磷化剂为内含促进剂的低温锌系磷化剂,适用于钢铁件、铸铁件的表

面磷化,具有低温、快速、微渣、低污染等特点,磷化膜薄而细密,防锈性好,是极好的涂装底层。

单组分,槽液稳定,易于管理。

由经上述工艺处理后的工件,磷化膜薄而致密,黑而亮,具有较好的防护性和装饰性,做为直接的防护、装饰膜,无需再做其他处理,其防锈期可达一年以上,满足并超过了客户的要求,得到客户的好评。

2钢铁件黑色磷化

黑色磷化工艺在钢铁件上的应用也越来越广泛,要求越来越高,有的甚至要求硫酸铜点滴达到20分钟,中性盐雾(连续喷雾)达到120小时,而相同条件下普通磷化液硫酸铜的点滴一般不超过5分钟,中性盐雾(连续喷雾)离要求更是低的多,为满足客户的需求,我们又成功的研法了钢铁件黑色磷化工艺PZn-8M、PZn-89、PZn-69等一系列产品,满足了不同客户的需求。

现就某生产特种出口螺丝的企业为例,将我公司研发的钢铁件黑色磷化工艺做简单介绍。

工艺流程(钢件):脱脂→水洗→酸洗→水洗→中和→水洗→表调→磷化→水洗→脱水→浸油

工序工艺过程工艺条件质量指标备注

1表面预处理对重油污、重锈进行人工预处理去除严重油污、毛刺、重锈迹

2装挂根据工件结构,注意工艺孔排气液应良好

3脱脂POH-1脱脂剂:30~50Kg/m3

PH值:11~13

温度:60-75℃

时间:10-15min去除表面动植物、矿物油等,参照GB/T13312-91标准

5水洗工业自来水

PH值:7~8

温度:RT(常温)

时间:1-2min去除带出的除油液,工件表面形成连续水膜生产中保持溢流,应经常更换槽液

6酸洗工业盐酸:300—500Kg/m3

POR-2添加剂:10Kg/m3

温度:RT

时间:10-30min目测金属表面被水润湿,无油无锈呈金属银白色,参照JB/T6978-93标准注意控制槽液浓度,定期清底。

7水洗工业自来水溢流

PH:6~7

温度:RT(常温)

时间:1-2min保持溢流,应经常更换。

8中和纯碱Na2CO3:3-5Kg/m3

PH值:10~12

温度:RT(常温)

时间:1-2min

9水洗工业自来水溢流

PH值:6~7

温度:RT(常温)

时间:1-2min保持溢流,应经常更换。

10表调PTi-2M表调剂:2-3Kg/M3

PH值:8.5~10

温度:RT

时间:1-2min

11磷化PZn-8M磷化剂:140Kg/M3

总酸度(TA):50Pt

游离酸(FA):5-6

温度:95-98℃

时间:3-12min工件表面形成致密连续磷化膜,参照GB11376-89标准经常清理残渣控制好工艺参数

12水洗工业自来水溢流

PH值:6~7

温度:RT(常温)

时间:0.5~1min清洗带出磷化液保持溢流,应经常更换

13脱水PDO-2脱水防锈油

温度:RT(常温)

时间:20-30Min

14浸油PSO-2超薄层防锈油

温度:RT(常温)

时间:20-30Min

15检验GB11376-89金属的磷酸盐转化膜

由经上述工艺处理后的工件,磷化膜薄而致密,黑而亮,具有较好的防护性和装饰性,做为直接的防护、装饰膜,无需再做其他处理,其防锈期可达一年以上,用酒精擦拭后用硫酸铜做点滴,能做20分钟以上,满足并超过了客户的要求,得到了客户的好评。