玻璃纤维生产流程图

玻璃纤维的成型

定长法:目前国际上统一使用的方法通常为

“TEX”(公制量数)1000m长的原纱的克质 量

例如:4“TEX”就是指1000m原纱质量为4g

捻是指单位长度内纤维与纤维之间新加转数, 以捻/m为单位 Z捻(左捻) 顺时针加捻

S捻(右捻) 逆时针加捻

1 通过加捻可提高纤维的报合 力,改善单位纤维的受力状况, 有利于纺织工序的进行,捻度过 大不易被树酯浸透。

池窑拉丝是用国际上普遍采用的玻璃纤维 生产新工艺。

玻璃技术特点是:

采用重油或燃气加热单元窑,粉料直接融 化成 玻璃,经燃气加热的成型通路由 多台(数十到上百台)漏板同时拉制各种 规格的玻璃纤维原丝,具有生产规模大、 效率高、能耗低、产品质量好等优点,能 适应800-4000孔大漏板拉丝成型的要求, 是生产高质量低成本玻璃纤维材料的最佳 方法。

1 球法(即再熔拉丝法)

将玻璃求加入带有鉑(铑)漏板的坩埚中 再熔后被连续拉丝。再熔工艺有利于保证 拉丝的连续性与稳定性。 按其坩埚材料与加热方法的不同,可由下 列两种方法(a全鉑坩埚法,b代鉑坩埚法)

全鉑坩埚法:

埚身也由鉑铑合金制,直接通电发热 进行再熔。

适用于很细的高支数原丝生产,下优点

1 省去制球工艺,简化工艺流程,效率高 2 池窑拉丝一窑可安装几块到上百块漏板,

熔量大,生产能力高 3 易实现自动化 4 适于多孔大漏板生产玻璃钢适用的粗纤维 5 生产的废砂便于回炉

二 玻璃纤维制品的生产工艺

主要设备是纺纱机和织布机

连续玻璃纤维毡生产示意 图

璃纤维原丝。

补充

11

池窑拉丝

连续玻璃纤维生产的 一种新工艺方法,是 将玻璃配合料投入溶 窑熔化后直接拉制成 各种支数连续玻璃纤 维

玻璃纤维的工艺流程

玻璃纤维的工艺流程玻璃纤维是一种被广泛应用于建筑、汽车、电子等行业的材料,它具有良好的耐候性、耐热性和耐腐蚀性。

下面将详细介绍玻璃纤维的工艺流程。

玻璃纤维的制作主要分为以下几个步骤:原料选取、熔化、纤维化、纤维收取、纤维处理和制品加工。

首先,原料选取是制作玻璃纤维的第一步。

常用的原料是石英砂、纯碱、石灰石和氟化钠等,在一定比例下混合均勻。

这些原料通过磨碎和混合,形成玻璃成分。

然后,原料混合后的玻璃成分需要经过熔化处理。

将原料放入高温电炉中,加热到大约1400度的高温,使得原料熔化成为玻璃状的液体。

接下来是纤维化的过程。

在纤维化过程中,将熔化的玻璃液经过喷头喷出,通过高速旋转的喷头产生离心力,使得玻璃液迅速拉伸成细长的纤维。

这些纤维随着旋转的喷头被抛出,并且随着空气的流动逐渐冷却并凝固,形成玻璃纤维。

然后是纤维收取的步骤。

收集设备通常采用的是一个旋转囊袋,喷头旁边设有一个旋转囊袋,将产生的纤维吸入其中。

这一过程中,纤维会在囊袋中逐渐堆积起来。

接下来是纤维处理的步骤。

首先,对纤维进行敷装处理,即将纤维进行并行或交错层叠,使得纤维密度更加均匀。

然后,将纤维进行切割,割成一定长度的纤维段,方便后续的制品加工。

最后是制品加工的步骤。

将纤维段使用特殊工艺进行编织、缠绕、压制等处理,形成各种形状和规格的制品。

例如,可以制作成玻璃纤维布、玻璃纤维管和玻璃纤维板等。

总结起来,玻璃纤维的工艺流程包括原料选取、熔化、纤维化、纤维收取、纤维处理和制品加工。

从原料处理到最终制品的加工,每一个步骤都需要精密的操作和控制,确保最终产品具有优良的性能和质量。

玻璃纤维具有广泛的应用前景,将会在未来的发展中继续发挥重要作用。

玻璃纤维生产工艺流程

玻璃纤维生产工艺流程

《玻璃纤维生产工艺流程》

玻璃纤维是一种非常重要的工业原料,广泛应用于建筑、汽车、航天航空等领域。

其生产过程经过多道工艺流程,下面将为大家介绍玻璃纤维的生产工艺流程。

1. 原料准备:玻璃纤维的原料主要是硅酸盐玻璃。

生产过程中需要用到的原料有硅砂、石灰石、碳酸钙等。

这些原料要先经过粉碎、混合等工艺处理,制成玻璃纤维的预制坯料。

2. 熔融:预制坯料进入玻璃纤维熔炉中进行熔融。

熔融温度一般在1200摄氏度左右。

在高温的熔炉中,原料将熔化成液态

玻璃。

3. 纤维成型:熔融的玻璃液经过拉丝成纤维。

这是玻璃纤维生产中非常关键的一步,拉丝成纤维的质量直接影响最后产品的性能。

4. 纤维处理:拉丝成纤维后,需要进行一系列的处理工序,包括涂油、定形成型等。

这些工序可以增加玻璃纤维的柔韧性和耐腐蚀性。

5. 切割和包装:最后,经过处理的玻璃纤维进行切割和包装。

切割成合适的长度后,将玻璃纤维进行包装,便于运输和使用。

以上就是玻璃纤维的生产工艺流程。

在现代工业中,玻璃纤维

的应用范围非常广泛,其生产工艺也在不断创新和发展,以满足不同行业的需求。

希望通过介绍,能够让大家对玻璃纤维的生产过程有更深入的了解。

玻璃纤维的生产工艺及应用

摘要在广义范围来说,我们对于玻璃纤维的认识一直停留在它是一种无机非金属材料,可是随着研究的深入,我们知道实际上的玻璃纤维的种类有很多,而且性能优异,有很多突出的优点。

比如说它的机械强度就特别高还有抗热、抗腐蚀效果也特别好。

诚然,任何材料都不是完美的,玻璃纤维也有它自己无法令人忽视的缺点,就是它不耐磨而且容易发生脆裂。

所以实际应用时我们要扬长避短。

玻璃纤维的原料获取简单,主要是废弃的旧玻璃或者玻璃制品,玻璃纤维特别细,20多根玻璃单丝组在一起才相当于一根头发的粗细。

玻璃纤维通常可以在复合材料中作为增强材料来使用,由于近些年来人们对玻璃纤维研究逐渐加深,使得它在我们生产生活中扮演了越来越重要的角色。

本文主要研究玻璃纤维的生产工艺及应用,介绍了玻璃纤维纤维的性质、主要成分、主要特点、材料分类、生产工艺、安全防护、主要用途、安全防护、产业现状、发展前景。

关键字:特点;生产工艺;应用;发展前景abstractIn broad scope, our understanding of the glass fiber has been stuck in it is a kind of inorganic nonmetal material, but with the deepening of the research, we know that in fact there are a lot of the kinds of glass fiber, and excellent performance, there are many outstanding advantages. Like it is really better thanhigh mechanical strength and heat-resistant, corrosion effect is also very good. True, any material is not perfect, the glass fiber has not ignore its own shortcomings, is it not embrittlement resistant and easy to occur. So we should foster strengths and circumvent weaknesses in actual applications.Glass fiber raw material for simple, mainly abandoned old glass or glass products, glass fiber is particularly fine, more than 20 with glass monofilament group to the thickness of equivalent of a human hair. Glass fiber can usually be used as reinforced material in the composite material, because in recent years, people gradually deepening research on glass fiber, make it in our production has played an increasingly important role in the life. This paper mainly studies the production technology and application of glass fiber, this paper introduces the properties of fiber glass fiber, main component, main characteristics, material USES, safety protection, industry present situation, development prospect.Key words: characteristic; The production process; Application; Prospects for development绪论1.1玻璃纤维性质熔点:680℃分子结构:沸点:1000℃密度:2.4~2.7g/cm3玻璃纤维还有一个极为优越的特点,就是抗拉强度很大,在标准状态下可以达到6.9g/d,在湿润的情况下也可以达到 5.8g/d,这样优良的性质,使得玻璃纤维经常可以作为增强材料来普遍使用。

玻璃纤维生产线原材料、设备设施及工艺流程

玻璃纤维生产工艺流程编号:LZH/JYQX-HP01b-2020

作者:玖月琼兮

2020年8月

生产规模及产品方案

本项目年生产高性能玻璃纤维50000吨,具体本项目的产品方案见表3-1。

(1)产品质量标准

表3-1 本项目产品玻璃纤维化学成分

拉伸强度:≥3500MP;钩结强度:0.58N/tex;结结强度:0.14N/tex。

(1)产品特点

本项目产品主要为单丝直径小于7微米的无碱超细高性能玻璃纤维。

其具有以下特点:

✧防腐、防潮、隔热、隔音、减震;

✧弹性限度内伸展量大且拉伸强度高,故吸收冲击能量大;

✧为高性能无机纤维,具不燃性,耐化学性佳;

✧吸水性小,透气性能好;

✧加工性佳,可作成股、束、毡、织布等不同形态之产品;

✧透光性强;

✧与树脂接着性良好,与表面处理剂共同开发完成,耗能低。

玻璃纤维生产线设备设施和工艺流程说明作者:玖月琼兮主要生产及辅助设备

主要生产及辅助设备清单见表3-3。

表3-3 本项目生产及辅助设备清单表

3.1.7主要原辅材料消耗

表3-4 工程主要原辅材料及能源消耗表。

玻璃纤维生产主要工序流程及能耗图、企业节能技术应用表

窑炉结构节能技术

窑炉结构改进节能技术

玻纤窑炉选用单元窑,应根据规模和产品方案合理选用长宽比,一般细纱(直径<9微米),长宽比应选小一点

21

粗纱(直径>9微米),长宽比应选大一些根据玻璃熔制过程中熔化、澄清、均化的工艺特点来改进目前窑炉结构,合理设计各部位的结构形式

22

熔化部与主通路的连接均采用下沉式流液洞结构,使玻璃液的回流系数降低,使玻璃液的重复加热次数减少

41

污染物协同治理技术

采用高效且能耗较低的多污染物协同治理技术,减少设备配置数量,降低运行能耗

6

配合料在熔化过程中配合料的水分挥发会吸收的热能,根据原料混合性能尽可能降低原料及配合料的含水率

7

配合料温度宜大于35℃,此时绝大多数水分以游离态附着在难熔的硅质砂粒表面,从而可以粘附更多的纯碱,增强纯碱的助熔能力

8

配合料预热能够提高料温,有利于降低熔化过程的能耗

9

熔制工序

燃烧节能技术

全氧燃烧技术

全氧燃烧是以氧气代替空气作为助燃气体的一种高效燃烧技术,可以使燃烧反应加速,火焰温度提高,玻璃液熔化质量提高,而且燃烧后烟气带走的热量大大减少,有助于提高窑炉的热效率,降低能耗

17

每支烧枪的氧气量和燃料量应有计量,并配有自动流量调节阀,氧气量与燃料量实行自动比例调节

18

在保证燃料完全燃烧情况下,烟气中的氧含量越小越好,通过在线或离线废气监测系统,可有效控制残氧量

19

通过严格控制氧气与燃料的配比,使燃料充分燃烧又不致氧气过量,以提高燃烧温度,减少烟气带走热量是玻璃窑一种非常有效的节能优化途径

31

采用先进的隔热技术

通路底部采用先进的保温材料进行隔热,节约用水

玻璃纤维生产工艺流程及产品基础知识

玻璃纤维生产工艺流程及产品基础知识第一章概论20世纪30年代未,自E 玻璃纤维问世,并且出现环氧树脂和不饱和聚酯以来,迎来了了无机材料相结合而成的、具有新型功能的复合材料时代,为玻璃纤维电气层压材料和玻璃纤维增强塑料(FRP )的发展奠定了基础。

时至今日,玻璃纤维生产已发展成为一门独立的工业体系,成为现代非金属材料家族中具有独特功能的材料,它们属微米级玻璃态纤维,又借鉴了传统的纺织技术,创造出独特的后加工体系,制造出玻璃纤维材质的制品,在机械、电气、光学、耐腐蚀、绝热及吸声等方面发挥出独特的性能,应用领域很快遍及电子、电器、交通、建筑、航空、航天、环保和国防军工等国民经济的各个部门。

上世纪五十年代未,玻璃纤维池窑拉丝工艺获得了成功,标志着玻璃纤维制造技术上的一次飞跃。

池窑拉丝工艺具有生产温度制度合理,节省能源消耗,生产工艺稳定,产品产量、质量提高等优点,在池窑拉丝工艺线上很快就实现了大规模化生产。

并且很快实施了最先进的全自动控制技术,劳动生产率大幅度提高。

因此,池窑拉丝工艺已成为当今国际上通用的主流技术。

目前,全世界已经有95%以上的玻璃纤维都是采用池窑拉丝法进行生产的。

第二章 无碱玻璃纤维生产原理及工艺流程一、 无碱玻璃概念无碱玻璃系指成分中碱金属含量小于0.8%的铝硼硅酸盐玻璃。

国际上通常叫做“E”玻璃。

最初是为电气应用研制的,但今天E 玻璃的应用范围已远远超出了电气用途,成为一种通用配方。

国际上玻璃纤维有90%以上用的是E 玻璃成份。

E 玻璃成份的基础是SiO 2、Ai 2O 3、 CaO 三元系统,其组成为:SiO 2、 62% 、 Ai 2O 3、 14.7% 、 CaO 22.3%在此基础上,添加B 2O 3代替SiO 2,添加MgO 代替部分CaO ,形成现在通用的E 玻璃成份。

各国生产的E 玻璃大体相仿,仅在不大的范围内稍有不同。

变动范围大致如下: SiO 2 55-57%;CaO12-25%; Ai 2O 3 10-17%; MgO 0-8%玻璃中各氧化物的变动,会改变玻璃的性能。

玻璃加工生产工艺流程图

玻璃加工生产工艺流程图

所用原料运至配料车间进行配料、混料后,经熔制车间上料口进行熔化,合格的玻璃液一部分送入制球车间制球,另一部分送入拉丝车间进行拉丝、纺纱成玻璃纤维。

生产工艺流程见图。

生产工艺流程图

生产工艺分为配料、熔制、制球、拉丝、纺纱等工序。

各工序工艺流程简述如下:

(1)配料

砂岩、白粒岩经斗式提升机提升到粉料仓中,石灰石、白云石、纯碱、回头料采用料罐提升到粉料仓中,其余原料用载货电梯运到粉料仓仓顶,人工拆包后倒入粉料仓中。

原料经称量、配料后由皮带送至混合机混合后出料。

(2)熔制

配合料运至熔制车间上料口,由加料机投入窑炉,经熔化、澄清、均化为合格的玻璃液后,流入工作池。

(3)制球

合格的玻璃液经供料道均化、调整成适合成型的温度,由剪刀机剪成料滴,进入制球机制成玻璃球,检验合格的玻璃球通过跑到进入球仓冷却、退火后,经检验合格由人工包装,最后运至成品库。

不合格的球运往原料车间,重新回炉利用。

(4)拉丝

合格的玻璃液经供料道均化、调整成适合成型的温度,进入拉丝机拉丝。

(5)络纱

纤维丝经纺纱机纺成玻璃纤维,最后打包入库。

玻璃纤维生产主要工序流程及能耗图、企业节能技术应用表

污染物协同治理技术

采用高效且能耗较低的多污染物协同治理技术,减少设备配置数量,降低运行能耗

42

合理确定供配电系统

企业的供电电压应根据企业规模、负荷容量、供电距离、当地公共电网现状及其发展规划等因素经技术经济比较确定

43

电气系统应选用技术先进、可靠,损耗低、谐波少、能效高、经济合理的节能产品

44

变压器的选用

传统的熔化工艺采用高温熔化、高温澄清、浅池熔化等技术方法,深层澄清与均化技术、减压脱泡澄清技术、对流熔化技术、浸没式燃烧等新型熔制工艺节能技术也不断应用

29

成形工序

成形工艺节能技术

采用大流量漏板技术

采用先进的大流量漏板技术,提高拉丝产量,降低吨纱能耗

30

采用多分拉生产工艺

在成纤工艺中采用先进的多分拉技术,提高生产效率

窑炉车间等循环冷却水宜进行热能回收,降低运行成本

54

电机及电机驱动装备节能技术

采用符合《国家工业节能技术装备推荐目录》的电机和电机驱动装备,宜采用变频调速技术

55

建筑节能

建筑节能技术

建筑设计时强化空间节能优先、被动节能优先原则

56

优化空间平面布局,设计体形、朝向和窗墙比,满足《工业建筑节能设计统一标准》GB51245

利用蒸汽作为热源的系统宜采用凝结水回收技术,减少水能耗,并利用凝结水热能

47

压缩机热能回收技术

压缩机宜采用热能回收技术,利用压缩热制取热水并加以利用

48

能源联产技术

厂内能源宜充分考虑梯级利用,例如采用热、电、冷联产的方式

49

空调冷源的技术要求

空调冷源的部分负荷性能系数(IPLV)、电冷源综合制冷性能系数(SCOP)满足《公共建筑节能设计标准》GB50189的规定

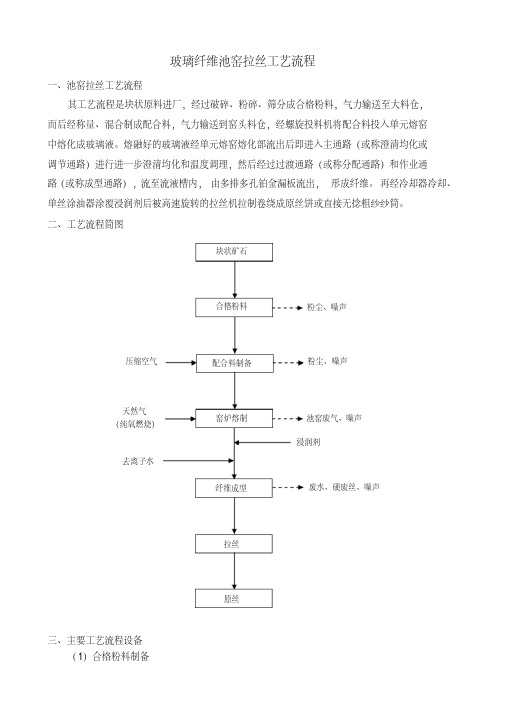

玻璃纤维池窑拉丝工艺流程

压缩空气

天然料

粉尘、噪声

配合料制备

粉尘、噪声

窑炉熔制 纤维成型

池窑废气、噪声 浸润剂

废水、硬废丝、噪声

拉丝

原丝

三、主要工艺流程设备 ( 1)合格粉料制备

块状原料进厂都需经过破碎、粉碎、筛分成合格粉料。 主要设备:破碎机、机械振动筛等。 ( 2)配合料制备 配合料生产线由气力输送上料系统、电子称量系统和气力混合输送系统组成。 主要设备:气力输送上料系统和配合料称重及混合输送系统等。 ( 3)玻璃熔制 合格配合料经高温加热形成均匀的、无缺陷的并符合成型要求的玻璃液的过程称为玻璃 的熔制过程。玻璃熔制是玻璃生产最重要的环节,玻璃制品的产量、质量、成品率、成本、 燃料耗量、窑炉寿命等都与玻璃熔制过程密切相关。 主要设备:窑炉及窑炉设备、燃烧系统、电加热系统、窑炉冷却风机、压力传感器等。 ( 4)纤维成型 纤维成型即将玻璃液制成玻璃纤维原丝的过程。由多排多孔拉丝漏板流出的玻璃液,经 丝根冷却器和拉丝机高速牵伸成型为纤维。 主要设备:漏板、纤维成型室、玻璃纤维拉丝机、烘干炉、原丝筒自动搬运装置、络纱 机、包装系统等。 ( 4)浸润剂配制 浸润剂以环氧乳液、聚氨酯乳液、润滑剂及抗静电剂和各种偶联剂为原料并加水配制而 成。配制过程需用夹套蒸汽加热,配制用水采用去离子水。配制好的浸润剂存入贮罐,再由 贮罐输入循环罐。循环罐输送浸润剂至各炉台单丝涂油器,涂敷后多余的浸润剂经回收、过 滤后返回循环罐继续使用。 主要设备:浸润剂配置系统。

玻璃纤维池窑拉丝工艺流程

一、池窑拉丝工艺流程 其工艺流程是块状原料进厂,经过破碎、粉碎、筛分成合格粉料,气力输送至大料仓,

而后经称量、混合制成配合料,气力输送到窑头料仓,经螺旋投料机将配合料投入单元熔窑 中熔化成玻璃液。熔融好的玻璃液经单元熔窑熔化部流出后即进入主通路(或称澄清均化或 调节通路)进行进一步澄清均化和温度调理,然后经过过渡通路(或称分配通路)和作业通 路(或称成型通路),流至流液槽内, 由多排多孔铂金漏板流出, 形成纤维。 再经冷却器冷却、 单丝涂油器涂覆浸润剂后被高速旋转的拉丝机拉制卷绕成原丝饼或直接无捻粗纱纱筒。 二、工艺流程简图

玻纤板材制作工艺20页PPT

初始状态

纤维剪切设备

工艺初始状态

玻纤板生产工艺流程

另外一种玻纤制板方法与我们地毯的烘制工艺类似,隧道烘箱烘制半成品毡 后进行裁切。

长隧道烘箱连加热

板材定长裁切

目录

➢玻纤板生产用原料 ➢玻纤板生产工艺流程

➢玻纤板生产原理分析

Rationale analysing

公式:纤维直径=22.5*(漏板孔数/线密度)½ 。

4、浸润剂牌号:浸润剂是影响玻纤性能与强度的最关键因素。浸润剂决定了玻纤的外 在表现性能。浸润剂主要含有三大组成部分,分为偶联剂、成膜剂、助剂(抗静电剂、 润滑剂)。

玻纤板生产用原料

浸润剂是我们购买与使用玻璃纤维首先要考虑的标准。例如:缠绕用玻璃纤维,与环氧树脂结合,就应 该选择成膜剂适合与环氧树脂配合的玻璃纤维牌号。 做玻纤板用玻璃纤维主要与丙纶(PP)结合,需要使用主成膜剂与PP相结合而设计的玻璃纤维牌号。

我们就巨石集团使用在制作玻纤板工艺上应用的 玻璃纤维为例子: EDR17-2400-362B 其中EDR,代表的意思为E无碱D直接纱R(ROVING) 2400,代表意思为2400TEX。 362B,为巨石厂家牌号,其浸润剂牌号为362B, 产品主要用于制作LFT工艺的PP树脂。

关于玻纤的知识,细讲起来,涉及到玻纤行业的整体知识,就先介绍到这里吧。

玻纤板生产用原料

玻璃纤维(Fiber glass):是由各种玻璃配方经过高温窑炉液化,并经过拉丝工艺所形成的玻璃 丝状增强材料。 玻璃纤维特性:玻璃纤维的特性:绝缘性好、耐热性强、抗腐蚀性好,机械强度高,但缺点是性脆, 耐磨性较差 。

玻纤板生产用原料

玻璃纤维4大要素: 1、玻璃液成分:在拉丝过程中,玻璃液可分为无碱配方(E玻璃)、中碱配方(C玻

玻璃纤维的制造方法

玻璃纤维的制造方法玻璃纤维是一种由玻璃制成的纤维材料,具有轻质、高强度、耐腐蚀等优点,广泛应用于建筑、汽车、航空航天等领域。

本文将介绍玻璃纤维的制造方法,包括原料准备、纤维拉伸和后处理等步骤。

1. 原料准备制造玻璃纤维的主要原料是二氧化硅(SiO2),其它辅助原料包括碳酸钠(Na2CO3)、碳酸钙(CaCO3)等。

首先,将这些原料按一定比例混合,并加入适量的助熔剂和氧化剂。

混合后的原料经过粉碎、干燥和筛分等处理,得到均匀的玻璃粉末。

2. 纤维拉伸2.1 熔化将制备好的玻璃粉末加入到高温电阻炉中进行熔化。

通常情况下,电阻炉内的温度保持在1400℃左右,使得玻璃粉末逐渐熔化成为粘稠的玻璃液。

2.2 纤维拉制在玻璃液表面上放置一个金属模具,通过旋转和拉伸的方式将玻璃液拉制成纤维。

在拉制过程中,金属模具的形状和速度会影响纤维的直径和拉伸度。

通常采用多孔陶瓷模具或金属模具,以获得所需直径和长度的纤维。

2.3 冷却拉制出来的玻璃纤维经过冷却后变得坚硬,并且保持其形状。

冷却可以通过将纤维置于冷却气流中或通过浸入冷却液中来实现。

3. 后处理3.1 涂覆经过冷却后,玻璃纤维可能表面有一些杂质或不均匀性。

为了提高其质量和性能,需要对纤维进行涂覆处理。

常用的涂覆材料包括树脂、聚合物等。

涂覆时可以采用浸渍、喷涂等方法,确保每根纤维都均匀地覆盖上涂层。

3.2 烘干纤维涂覆完成后,需要进行烘干以固化涂层。

烘干的温度和时间根据所使用的涂覆材料而定,通常在100-200℃的范围内进行。

烘干后,涂层变得坚固,与纤维紧密结合。

3.3 切割和包装经过涂覆和烘干后,玻璃纤维可以根据需要进行切割和包装。

切割可以使用机械切割或激光切割等方法,将长纤维切成所需长度。

然后,将玻璃纤维按一定规格进行包装,以便于运输和存储。

总结玻璃纤维的制造方法主要包括原料准备、纤维拉伸和后处理等步骤。

通过混合、熔化、拉制、冷却等工艺,可以制备出质量良好的玻璃纤维。

玻璃纤维生产工艺流程

玻璃纤维生产工艺流程

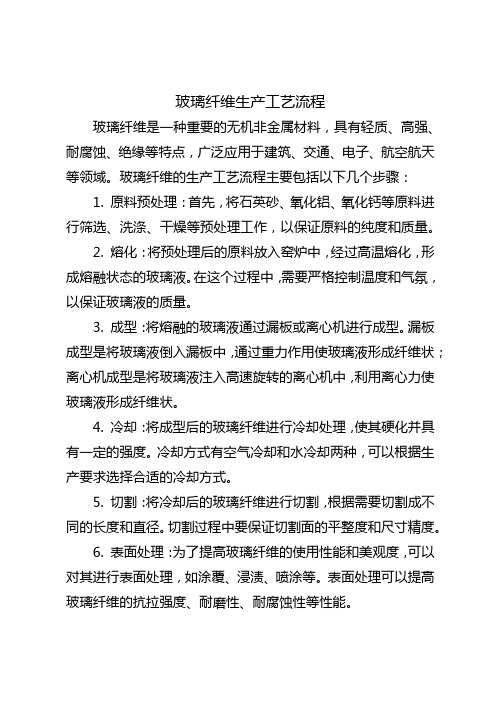

玻璃纤维是一种重要的无机非金属材料,具有轻质、高强、耐腐蚀、绝缘等特点,广泛应用于建筑、交通、电子、航空航天等领域。

玻璃纤维的生产工艺流程主要包括以下几个步骤:

1. 原料预处理:首先,将石英砂、氧化铝、氧化钙等原料进行筛选、洗涤、干燥等预处理工作,以保证原料的纯度和质量。

2. 熔化:将预处理后的原料放入窑炉中,经过高温熔化,形成熔融状态的玻璃液。

在这个过程中,需要严格控制温度和气氛,以保证玻璃液的质量。

3. 成型:将熔融的玻璃液通过漏板或离心机进行成型。

漏板成型是将玻璃液倒入漏板中,通过重力作用使玻璃液形成纤维状;离心机成型是将玻璃液注入高速旋转的离心机中,利用离心力使玻璃液形成纤维状。

4. 冷却:将成型后的玻璃纤维进行冷却处理,使其硬化并具有一定的强度。

冷却方式有空气冷却和水冷却两种,可以根据生产要求选择合适的冷却方式。

5. 切割:将冷却后的玻璃纤维进行切割,根据需要切割成不同的长度和直径。

切割过程中要保证切割面的平整度和尺寸精度。

6. 表面处理:为了提高玻璃纤维的使用性能和美观度,可以对其进行表面处理,如涂覆、浸渍、喷涂等。

表面处理可以提高玻璃纤维的抗拉强度、耐磨性、耐腐蚀性等性能。

7. 检验包装:对生产出的玻璃纤维进行质量检验,确保其符合相关标准和要求。

合格的玻璃纤维进行包装,以便于运输和储存。

玻璃纤维的生产工艺流程包括原料预处理、熔化、成型、冷却、切割、表面处理和检验包装等环节。

在生产过程中,需要严格控制各个环节的工艺参数,以保证玻璃纤维的质量和性能。

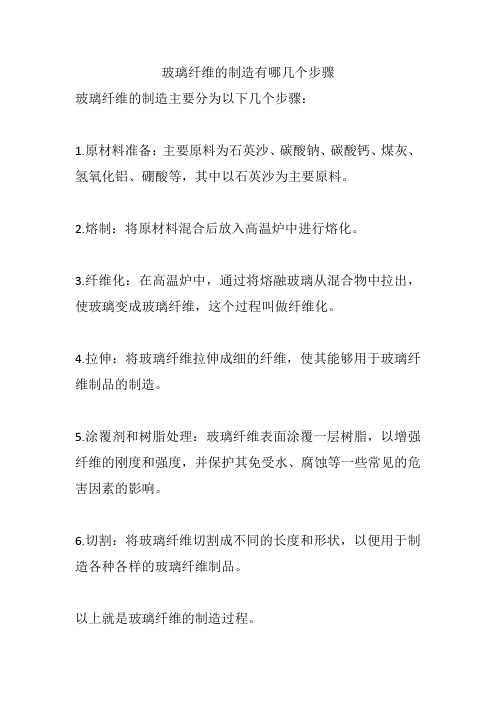

玻璃纤维的制造有哪几个步骤

玻璃纤维的制造有哪几个步骤

玻璃纤维的制造主要分为以下几个步骤:

1.原材料准备:主要原料为石英沙、碳酸钠、碳酸钙、煤灰、氢氧化铝、硼酸等,其中以石英沙为主要原料。

2.熔制:将原材料混合后放入高温炉中进行熔化。

3.纤维化:在高温炉中,通过将熔融玻璃从混合物中拉出,使玻璃变成玻璃纤维,这个过程叫做纤维化。

4.拉伸:将玻璃纤维拉伸成细的纤维,使其能够用于玻璃纤维制品的制造。

5.涂覆剂和树脂处理:玻璃纤维表面涂覆一层树脂,以增强纤维的刚度和强度,并保护其免受水、腐蚀等一些常见的危害因素的影响。

6.切割:将玻璃纤维切割成不同的长度和形状,以便用于制造各种各样的玻璃纤维制品。

以上就是玻璃纤维的制造过程。

玻璃纤维生产工艺流程

玻璃纤维生产工艺流程

玻璃纤维生产工艺是一项复杂的工序,主要包括原料准备、熔制、纤维化、拉伸、捻制和包装等环节。

下面将对玻璃纤维生产工艺流程进行详细介绍。

首先,进行原料准备。

主要原料是二氧化硅、碳酸钠、石灰石和硼酸。

这些原料需要精细研磨,然后按照一定比例混合,使其达到所需的化学组成。

接下来是熔制环节。

将原料放入电炉中进行熔化,炉温一般在1500摄氏度左右。

在高温下,原料会熔化成液体玻璃。

然后是纤维化。

将熔化的玻璃注入纤维化机器中,机器内部有转动的旋转喷嘴,使玻璃液从喷嘴中喷出,经过高速旋转形成细长的纤维。

同时,利用空气对喷出的玻璃纤维进行喷吹和拉伸,使其更加细长而均匀。

纤维化后的玻璃纤维会被送入拉伸机组进行拉伸。

拉伸机组通常由多个轮子构成,玻璃纤维从第一轮拉伸到最后一轮,经过多次拉伸后,其直径会进一步细化,同时拉伸的过程还会使纤维增加一定的强度。

拉伸完成后,玻璃纤维会经过一定的处理工序,如涂油、捻制等。

捻制是将多根纤维合并成一根,并通过旋转来形成一定的捻度。

这样可以增加纤维的强度和柔韧性,便于后续的加工和使用。

最后一步是包装。

将捻制好的玻璃纤维经过分切,使其长度符合产品要求,并进行卷绕和包装。

通常采用纸管或塑料管包装,并用塑料薄膜进行保护,以防止灰尘和湿气的侵入。

以上就是玻璃纤维生产工艺的主要流程。

整个过程需要严格控制温度、时间和气氛等因素,以确保产品的质量和性能。

玻璃纤维作为一种重要的材料,在建筑、航空航天、汽车、电子等行业有着广泛的应用。