电熔管件时间表

电熔直通承插深度及焊接工艺

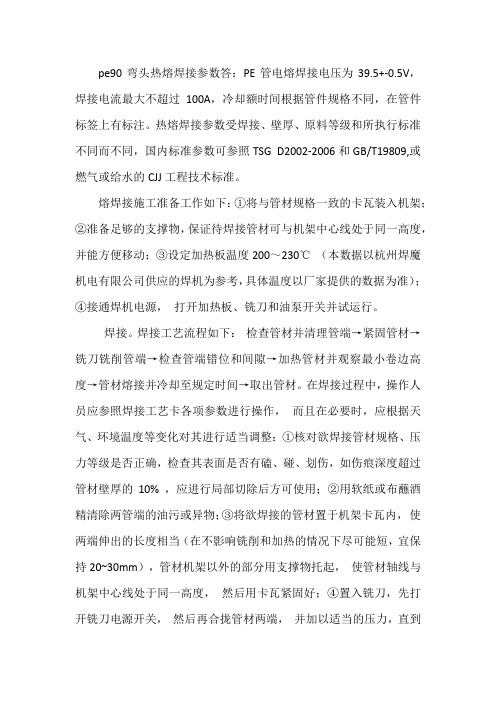

电熔直通的示意图见图1,各规格的尺寸见表1

图1电熔直通的示意图

表1电熔直通的尺寸

规格

SDR系列

承插深度L1

总长度L

规格

SDR系列

承插深度L1

总长度L

dn20

11

45

92

dn140

11

90

183

dn25

11

41

85

dn160

11

88

180

dn32

11

40

82

dn180

11

98

200

dn40

42

10

Dn40 X32异径

39.5

70

10

-Ma聊^应,

O T—

o

T—

o

T—

o T—

o

T—

o

T—

o

T—

o

T—

o

\—

o

T—

o

\—

o

T—

ID

LO

LO

LO

o

o

O

LO LO

00

9

s

O

s

9

ID CM

9 CXI

00 co

寸

CO

CM CM

CM CXI

CM CO

LO

9

O O

T—

s

O

CO

O寸x—

LO

&co

LO

O CO

LO

O

CO

ID

o co

O

o寸

CM

o

co

S

LO

o

LO

PPR热熔连接标准

首先要注意熔接部位的清洁,不可以有杂物或水迹;另外,插入方向要正,并且是慢慢插入。

熔接时间的长短一般是安装工根据经验控制,跟两个因素有关:1、"管材及配件的规格,规格越大,熔接时间越长;2、"环境温度,冬季时间长,夏季时间短。

以20 度温度为例(熔接器温度260 ),大概时间是如下:分别是规格/加热时间/插入时间/冷却时间20/ 5s/ 4s/ 2s25/ 7s/ 4s/ 2s32/ 8s/ 6s/ 4s40/ 12s/6s/ 4s50/ 18s/6s/ 4s63/ 24s/8s/ 6s5/ 30s/8s/ 6s90/ 40s/8s/ 6s110/50s/10s/8s塑料管道的熔接连接熔接适用于PE(聚乙烯)管、PPR(聚丙烯)管的连接,按接口形式和加热方式可分为:1、电熔连接:电熔承插连接、电熔鞍形连接2、热熔连接:热熔承插连接、热熔鞍形连接、热熔对接连接(一)、安装的一般规定1、管道连接前,应对管材和管件及附属设备按设计要求进行核对,并应在施工现场进行外观检查,符合要求方可使用。

主要检查项目包括耐压等级、外表面质量、配合质量、材质的一致性等。

2、应根据不同的接口形式采用相应的专用加热工具,不得使用明火加热管材和管件。

3、采用熔接方式相连的管道,宜采用同种牌号材质的管材和管件,对于性能相似的必须先经过试验,合格后方可进行。

4、在寒冷气候(-5℃以下)和大风环境条件下进行连接时,应采取保护措施或调整连接工艺。

5、管材和管件应在施工现场放置一定的时间后再连接,以使管材和管件温度一致。

6、管道连接时管端应洁净,每次收工时管口应临时封堵,防止杂物进入管内。

7、管道连接后应进行外观检查,不合格者马上返工。

(二)、电熔连接:是先将电熔管件套在管材上,然后用专用焊机按设定的参数(时间、电压等)给电熔管件通电,使内嵌电热丝的电熔管件的内表面及管子插入端的外表面熔化,冷却后管材和管件即熔合在一起。

聚乙烯(PE)管道施工中常见的问题及处理

截取误差

刮去所有斜

(五) 输出接头连接 焊机输出端与管件接线柱牢固连接,不得虚接。 (六)焊接模式设定 按焊机说明书要求,将焊机调整到“自动”或“手动”模式。 (七)焊接数据的输入 按自动或手动方式输入焊接数据。 (八)焊接 1.启动焊接开关,开始计时; 2.手动模式下焊接参数应当按管件产品说明书确定。 (九)自然冷却 冷却时间应当按管件产品说明书确定,冷却过程中不得向焊接件施加任何外 力,完成冷却后,拆卸夹具。

聚乙烯(PE)管道施工中 常见的问题及处理

内容简介

1、热熔对接与焊缝检验 2、电熔焊接与焊口检验 3、聚乙烯球阀安装与维护 4、机械连接与注意事项 5、施工中安全注意事项

一、热熔对接

国家标准GB/T 20674.1-2006 塑料管材和管件聚乙烯系统熔 接设备第1部分:热熔对接

热熔连接一般有以下几种

1、温度控制 2、压力控制 3、时间控制

热熔对接常见问题

1、不能用手触摸铣削好的端面 2、管材两端端面错位 3、焊接后翻边过大 4、焊接后翻边扁平 5、焊接后翻边过小 6、取热板时碰伤管材端面

热熔对接接口检查

一、非破坏性检查 1、外观检查 2、翻边切除检查

TSG D2002-2006《燃气用聚乙烯管道 焊接技术规范》

起边高度mm 压力p1为 0.15mpa 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0

吸热时间s压力 p2约0.02mpa

45 45-70 70-120 120-190 190-260 260-370 370-500 500-700

最大切 换时间

T/S 5 5-6 6-8 8-10 10-12 12-16 பைடு நூலகம்6-20 20-25

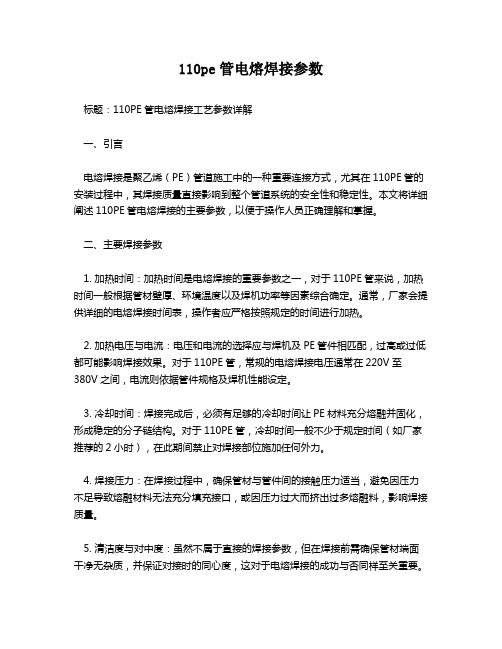

110pe管电熔焊接参数

110pe管电熔焊接参数标题:110PE管电熔焊接工艺参数详解一、引言电熔焊接是聚乙烯(PE)管道施工中的一种重要连接方式,尤其在110PE管的安装过程中,其焊接质量直接影响到整个管道系统的安全性和稳定性。

本文将详细阐述110PE管电熔焊接的主要参数,以便于操作人员正确理解和掌握。

二、主要焊接参数1. 加热时间:加热时间是电熔焊接的重要参数之一,对于110PE管来说,加热时间一般根据管材壁厚、环境温度以及焊机功率等因素综合确定。

通常,厂家会提供详细的电熔焊接时间表,操作者应严格按照规定的时间进行加热。

2. 加热电压与电流:电压和电流的选择应与焊机及PE管件相匹配,过高或过低都可能影响焊接效果。

对于110PE管,常规的电熔焊接电压通常在220V至380V之间,电流则依据管件规格及焊机性能设定。

3. 冷却时间:焊接完成后,必须有足够的冷却时间让PE材料充分熔融并固化,形成稳定的分子链结构。

对于110PE管,冷却时间一般不少于规定时间(如厂家推荐的2小时),在此期间禁止对焊接部位施加任何外力。

4. 焊接压力:在焊接过程中,确保管材与管件间的接触压力适当,避免因压力不足导致熔融材料无法充分填充接口,或因压力过大而挤出过多熔融料,影响焊接质量。

5. 清洁度与对中度:虽然不属于直接的焊接参数,但在焊接前需确保管材端面干净无杂质,并保证对接时的同心度,这对于电熔焊接的成功与否同样至关重要。

三、结论准确控制上述各项焊接参数,严格执行焊接工艺流程,是保障110PE管电熔焊接质量的关键。

同时,建议定期对焊机进行检查和维护,确保设备性能稳定,以提高焊接作业的整体效率和质量水平。

在实际操作中,应结合具体工程条件,按照相关标准和规范进行细致的操作和严格的质量监控。

PE管电熔焊接

、聚乙烯(PE)管道电熔焊接原理聚乙烯管电熔焊接的原理是用电熔焊机给镶嵌在电熔管件内壁的电阻丝通电加热,其加热的能量使管件和管材的连接界面熔融。

在管件两端的间隙封闭后,界面熔融区的熔融物在高温和压力作用下,其分子链段相互扩散,当界面上互相扩散的深度达到了链缠结所必须的尺寸,自然冷却后界面就可以得到必要的焊接强度,形成管连可靠的焊接连接。

根据电熔焊接原理和国内外的实践经验已经证实,能否形成管道可靠的焊接连接,主要由电熔管件的设计、电阻的温度-电阻特性、电熔焊机提供的电源电压的稳定性、管件和管材的材料性质、管件和管材连接界面的预处理状况、管件和管材连接界面间的缝隙宽度和均匀性、管件和管材的对中和夹持稳定状况、焊接工艺参数(如电压、电流、时间等)、焊接时环境温度、操作人员的水平等因素决定。

因此,根据电熔焊接原理和影响焊接质责因素的实践经验而编制的产品标准、工艺参数、操作规范、质量检验试验方法等,是我国在当前发展阶段,生产、应用和管理各方的共识和准则。

二、电熔管件在聚乙烯管道系统的构成中,电熔管件是必不可少的组成部分,选用的电熔管件必须符合相应的产品标。

,燃气管道系统所用的电熔管件、必须符合燃气用聚乙烯管件标准:GB 15558.2-2005 规定的要求;给水用聚乙烯电熔管件,必须符合给水用聚乙烯管件标准:GB/T13663.2-2005 规定的要求。

1)、电熔管件厂家所用的聚乙烯混配料,必须符合其产品标准对PE原料的要求。

PE混配料性能的优劣对电熔管件的长期性能具有决定性的影响,因此,选好专用料,是保证聚乙烯电熔管件质量的基础。

如果电熔管件厂家所用的材料,不符合产品标准对原材料的要求,在目前水平下,无论其设备如何优良,工艺如何先进,都不可能制造出合格的产品。

燃气用电熔管件所用混配料在GB15558.2-2005 标准中规定十分具体而明确,其基本性能见表1。

表 1 、燃气用PE 电熔管件所用混配料的基本性能性能单位要求密度Kg/m3 > 930(基础数值)熔体质量流动速率MFR g/10min 0.2〜1.4,且最大偏差不应超过混配料标称值的士20 %热稳定性(氧化诱导时间)min >20挥发分含量mg/kg < 350水分含量b mg/kg < 300碳黑含量c (质量分数)% 2.0〜2.5碳黑分散C级W 3颜料分散d级W 3耐气体组分h > 20 耐快速裂纹扩展(RCP)性能单位要求全尺寸(FS)试验:dn》250mm或s4试验:管材试验壁厚》15mm MPaMPa全尺寸适应的临界压力Pc.Fs》1.5 x MOPS4 试验的临界面压力Pc. s4》MOP/2.4-0.072e 耐慢速裂纹增长(en>5mm)h 165PE原材料性能差异的最基本因素是分子结构的差异,只有先进的聚合装置和工艺才可能生产岀具有优良性能的PE 管道专用料,所以,必须是有定级证明的材料,才有可能是合格的PE80、PE100 专用混配料。

热熔管允许接头数量规范

热熔管允许接头数量规范篇一:PPR热熔连接标准首先要注意熔接部位的清洁,不可以有杂物或水迹;另外,插入方向要正,并且是慢慢插入。

熔接时间的长短一般是安装工根据经验控制,跟两个因素有关:1、管材及配件的规格,规格越大,熔接时间越长;2、环境温度,冬季时间长,夏季时间短。

以20度温度为例(熔接器温度260),大概时间是如下:分别是规格/加热时间/插入时间/冷却时间20/ 5s/ 4s/ 2s25/ 7s/ 4s/ 2s32/ 8s/ 6s/ 4s40/ 12s/6s/ 4s50/ 18s/6s/ 4s63/ 24s/8s/ 6s5/ 30s/8s/ 6s90/ 40s/8s/ 6s110/50s/10s/8s塑料管道的熔接连接熔接适用于PE(聚乙烯)管、PPR(聚丙烯)管的连接,按接口形式和加热方式可分为:1、电熔连接:电熔承插连接、电熔鞍形连接2、热熔连接:热熔承插连接、热熔鞍形连接、热熔对接连接(一)、安装的一般规定1、管道连接前,应对管材和管件及附属设备按设计要求进行核对,并应在施工现场进行外观检查,符合要求方可使用。

主要检查项目包括耐压等级、外表面质量、配合质量、材质的一致性等。

2、应根据不同的接口形式采用相应的专用加热工具,不得使用明火加热管材和管件。

3、采用熔接方式相连的管道,宜采用同种牌号材质的管材和管件,对于性能相似的必须先经过试验,合格后方可进行。

4、在寒冷气候(-5℃以下)和大风环境条件下进行连接时,应采取保护措施或调整连接工艺。

5、管材和管件应在施工现场放置一定的时间后再连接,以使管材和管件温度一致。

6、管道连接时管端应洁净,每次收工时管口应临时封堵,防止杂物进入管内。

7、管道连接后应进行外观检查,不合格者马上返工。

(二)、电熔连接:是先将电熔管件套在管材上,然后用专用焊机按设定的参数(时间、电压等)给电熔管件通电,使内嵌电热丝的电熔管件的内表面及管子插入端的外表面熔化,冷却后管材和管件即熔合在一起。

天津正维电熔管件焊接参数表

天津正维电熔管件焊接参数表(原创版)目录1.天津正维电熔管件焊接参数表概述2.电熔管件的特点与应用3.焊接参数表的内容详解4.焊接参数表的实际应用及注意事项正文一、天津正维电熔管件焊接参数表概述天津正维电熔管件焊接参数表是一款针对电熔管件焊接工艺的专业参数表,主要用于指导电熔管件在焊接过程中的各项参数设置,以保证焊接质量。

电熔管件广泛应用于石油、化工、冶金、船舶、电力等众多行业,焊接质量直接影响到工程的安全与稳定运行。

二、电熔管件的特点与应用电熔管件是一种通过电阻加热方式将管件熔接在一起的连接方式,具有操作简便、质量可靠、连接强度高、密封性能好等优点。

其主要应用于各种管道系统的连接与密封,如不锈钢管道、碳钢管道、合金钢管道等。

三、焊接参数表的内容详解天津正维电熔管件焊接参数表主要包括以下内容:1.焊接方式:包括电阻焊、氩弧焊、埋弧焊等,不同焊接方式需采用不同的参数设置。

2.电流:根据管件材质、厚度等因素选择合适的焊接电流,以保证焊接质量。

3.电压:焊接电压的选择关系到焊接过程中的稳定性和焊缝质量。

4.焊接时间:根据管件厚度、焊接电流等因素确定合适的焊接时间。

5.保护气:选择适当的保护气可以保护焊缝不受氧化,提高焊缝质量。

6.冷却方式:合理的冷却方式可以避免管件因过热产生的变形和残余应力。

四、焊接参数表的实际应用及注意事项在实际应用中,操作人员需根据具体工程需求及管件材质等情况,参照天津正维电熔管件焊接参数表选择合适的参数进行焊接。

同时,在焊接过程中要注意以下事项:1.焊接前应确保管件的清洁和干燥,避免焊接时出现气孔、夹渣等缺陷。

2.焊接过程中要密切关注焊接质量,如发现异常情况,应及时调整参数。

3.焊接完成后,要对焊缝进行检验,确保焊接质量符合要求。

PP-R管道热熔连接技术培训

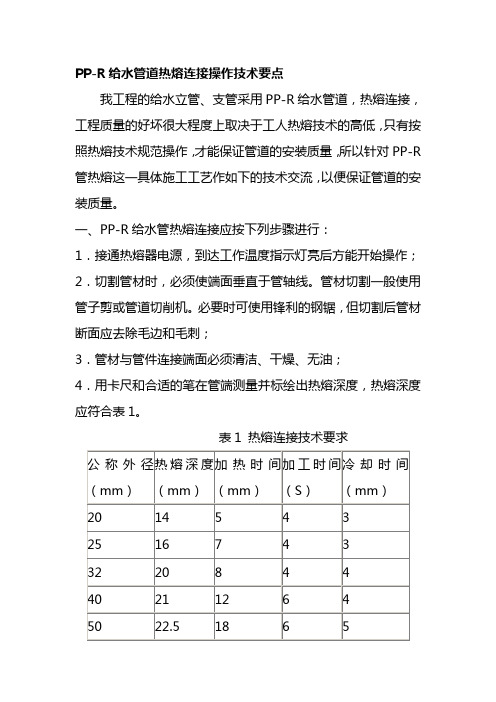

PP-R给水管道热熔连接操作技术要点我工程的给水立管、支管采用PP-R给水管道,热熔连接,工程质量的好坏很大程度上取决于工人热熔技术的高低,只有按照热熔技术规范操作,才能保证管道的安装质量,所以针对PP-R 管热熔这一具体施工工艺作如下的技术交流,以便保证管道的安装质量。

一、PP-R给水管热熔连接应按下列步骤进行:1.接通热熔器电源,到达工作温度指示灯亮后方能开始操作;2.切割管材时,必须使端面垂直于管轴线。

管材切割一般使用管子剪或管道切削机。

必要时可使用锋利的钢锯,但切割后管材断面应去除毛边和毛刺;3.管材与管件连接端面必须清洁、干燥、无油;4.用卡尺和合适的笔在管端测量并标绘出热熔深度,热熔深度应符合表1。

表1 热熔连接技术要求注:若环境温度小于5℃,加热时间应延长50%。

5.熔接弯头或三通时,按设计图纸要求,应注意其方向,并在管件和管材的直线方向上,用辅助标志标出其位置;6.连接时,无旋转地把管端导入加热套内,插入到所标志的深度,同时,无旋转地把管件推到加热头上,达到规定标志处。

加热时间,必须满足表1的规定;7.达到加热时间后,立即把管材与管件从加热套与加热头上同时取下,迅速无旋转地直线均匀插入到所标深度,使接头处形成均匀凸缘;8.在表1规定的加工时间内,刚熔接好的接头还可校正,但严禁旋转。

9.在规定的冷却时间内,应扶好管材、管件,使它不受扭、受弯和受拉。

二、管道采用电熔连接时,应符合下列规定:1.应保持电熔管件与管材的熔合部位不受潮;2.电熔承插连接管材的连接端应切割垂直,并应用洁净棉布擦净管材和管件连接面上的污物,并标出插入深度,刮除其表皮;3.校直两对应的连接件,使其处于同一轴线上;4.电熔连接机具与电熔管件的导线连通应正确。

连接前,应检查通电加热的电压,加热时间应符合电熔连接机具与电熔管件生产厂家的有关规定;5.在熔合及冷却过程中,不得移动、转动电熔管件和熔合的管道,不得在连接件上施加任何压力;6.电熔连接的标准加热时间应由生产厂家提供,并应随环境温度的不同而加以调整。

电熔直通承插深度及焊接工艺

min

实壁管

钢丝网管

焊接电流,A

焊接时间,Sec

焊接电

压,V

焊接时间

Sec

焊接电压,V

焊接时间

Sec

一段

二段

三段

一段

二段

三

段

Dn250直通、弯头、三通

39.5

900

39.5

900

32

35

38

200

450

150

20

Dn250×160异径

39.5

750

—

—

—

—

—

—

—

—

20

Dn250×200异径

39.5

—

20

Dn160直通、弯头、三通

39.5

400

39.5

400

22

26

30

100

200

80(50)

20

Dn160×90异径

39.5

245

—

—

—

—

—

—

—

—

20

Dn160×110异径

39.5

370

—

—

—

—

—

—

—

—

20

Dn180电熔直通

39.5

580

—

—

—

—

—

—

—

—

20

Dn200直通、弯头、三通

39.5

570

11

98

200

dn40

11

47

98

dn200

11

103

210

dn50

11

pe90三通溶接参数表

pe90弯头热熔焊接参数答:PE管电熔焊接电压为39.5+-0.5V,焊接电流最大不超过100A,冷却额时间根据管件规格不同,在管件标签上有标注。

热熔焊接参数受焊接、壁厚、原料等级和所执行标准不同而不同,国内标准参数可参照TSG D2002-2006和GB/T19809,或燃气或给水的CJJ工程技术标准。

熔焊接施工准备工作如下:①将与管材规格一致的卡瓦装入机架;②准备足够的支撑物,保证待焊接管材可与机架中心线处于同一高度,并能方便移动;③设定加热板温度200~230℃(本数据以杭州焊魔机电有限公司供应的焊机为参考,具体温度以厂家提供的数据为准);④接通焊机电源,打开加热板、铣刀和油泵开关并试运行。

焊接。

焊接工艺流程如下:检查管材并清理管端→紧固管材→铣刀铣削管端→检查管端错位和间隙→加热管材并观察最小卷边高度→管材熔接并冷却至规定时间→取出管材。

在焊接过程中,操作人员应参照焊接工艺卡各项参数进行操作,而且在必要时,应根据天气、环境温度等变化对其进行适当调整:①核对欲焊接管材规格、压力等级是否正确,检查其表面是否有磕、碰、划伤,如伤痕深度超过管材壁厚的10% ,应进行局部切除后方可使用;②用软纸或布蘸酒精清除两管端的油污或异物;③将欲焊接的管材置于机架卡瓦内,使两端伸出的长度相当(在不影响铣削和加热的情况下尽可能短,宜保持20~30mm),管材机架以外的部分用支撑物托起,使管材轴线与机架中心线处于同一高度,然后用卡瓦紧固好;④置入铣刀,先打开铣刀电源开关,然后再合拢管材两端,并加以适当的压力,直到两端有连续的切屑出现后(切屑厚度为0.5~10mm,通过调节铣刀片的高度可调节切屑厚度),撤掉压力,略等片刻,再退开活动架,关闭铣刀电源;⑤取出铣刀,合拢两管端,检查两端对齐情况(管材两端的错位量不能超过壁厚的10% ,通过调整管材直线度和松紧卡瓦予以改善;管材两端面间的间隙也不能超过0.3mm(de225mm以下)、0.5mm(de225mm~400mm)、1mm(de400mm以上)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

90*63 110*63 125*63 160*63 200*90 250*90 315*90 400 450 500 560 630

020 010 010 003 003 003 φ0.55 TUφ1.2 H65φ1.13 H65φ1.2 H65φ0.84 H65φ0.94

7.20-7.35 3.70-3.85 3.70-3.85 1.80-1.85 1.44-1.46 1.44-1.46 1.44-1.46 0.65 0.947 1.033 0.837 0.837

75

003

1.13-1.20

86

39.5

弯头、三通

75

0.01739

0.80-0.83

86

39.5

异径

75*63

003

1.38-1.48

90

39.5

异径

75*40

010

3.15-3.30

100

39.5

直通、弯头、三通 90

0.01739

0.89-0.96

103

39.5

异径

90*75

003

39.5

异径

90*63

003

1.22-1.26

102

39.5

直通、弯头、三通 110

0.01739

0.68-0.71

132

39.5

异径

110*90

0.01739

0.75-0.77

142

39.5

异径

110*75

0.01739

1.038-1.05 150

39.5

异径

110*63

0.01739

0.93-0.95

120

160 135 155 150 220 310 310 2100 2100 2900 3000 4300

39.5 39.5 39.5 39.5 39.5 39.5 39.5 39.5 60 60 60 60

重要提示:本表上的焊接时间参数可能会随着电阻丝的直径偏差引起的电阻率变化而有 所调整,正确的焊接时间请依据管件上标定的时间或条形码的数据。

0.65-0.69

700

39.5

直通

250

0.01739

0.70-0.73

1200

39.5

直通

315

0.01739

0.65-0.68

1100

39.5

旁通鞍型

63*32

020

6.40-6.60

39.5

直通、旁通 直通、旁通 直通、旁通 直通、旁通 直通、旁通 直通、旁通 直通鞍型 电熔直通 大口径电熔直通 大口径电熔直通 大口径电熔直通 大口径电熔直通

40

39.5

直通、弯头、三通 32

020

5.65-5.85

40

39.5

异径

32*25

020

5.25-5.36

38

39.5

直通、弯头、三通 40

010

3.40-3.66

55

39.5

异径

40*32

020

5.38-5.50

64

39.5

直通、弯头、三通 50

010

2.65-2.80

70

39.5

异径

50*40

最小值:标称值*(1-10%)Ω

电熔管件电阻值及焊接时间标准表(内部使用)

型号

公称通径Dn 电阻率Ω/mm2.m 单件总电阻Ω 焊接时间Sec 焊接电压V

直通、弯头、三通 20

050

9.70-10.1

36

39.5

直通、弯头、三通 25

05

25*20

050

9.80-10.1

39.5

直通、弯头、三通 125

0.01739

0.68-0.70

208

39.5

异径

125*110 0.01739

0.67-0.69

39.5

直通、弯头、三通 160

0.01739

0.65-0.718 373

39.5

异径

160*110 0.01739

0.65-0.67

320

39.5

直通

200

0.01739

010

3.20-3.38

68

39.5

异径

50*32

010

3.20-3.38

55

39.5

直通、弯头、三通 63

010

2.60-2.80

82

39.5

异径

63*50

010

3.10-3.30

115

39.5

异径

63*40

010

3.80-4.10

115

39.5

异径

63*32

010

3.00-3.18

66

39.5

直通