切削加工工艺32909

金属切削加工通用工艺汇总

T—0908--11车工工艺规范编制/日期:审核/日期:批准/日期:车工工艺规范1、总则1.1、车工工艺规范适用于本公司产品的零部件的车加工。

凡图纸工艺文件上无特殊要求的,均按本工艺规范执行。

1.2、技术要求1.2.1、加工表面不能有降低零件强度及寿命的沟浪、碰伤等缺陷。

1.2.2、在本工序完工后出现的毛刺、尖角,由本工序去除。

1.2.3、毛坯为铸件,当加工到成品后,对影响质量的表面不准有砂眼、气孔、缩孔、裂纹等及其他缺陷。

1.2.4、对有公差要求的尺寸,在加工时应尽量按其中间公差加工。

1.2.5、对于圆车零件未注的尖角按0.5×45°倒角执行,热处理前粗加工未注倒角按3×45°。

1.2.6、零件的加工自由尺寸公差按GB1804,IT14级精度制造(如下表),一般孔用H ,轴用h ,长度用±21IT 。

IT14级精度公差数值表(单位:mm )说明:1、孔径及凹槽采取单向正号(+)公差2、轴径、零件外径、垫圈厚度、轴套长度、、隔环长度以及所有零件的总长度均采取单向负号(-)公差。

3、孔距、退刀槽、空刀槽及其他直线尺寸均采取双向(±)公差。

1.3、其它要求1.3.1 车床钻深孔时应先打中心孔,再用短钻头钻一个导向孔,以保证良好定心。

要选择适当的切削速度。

冷却液应有足够的压力并保证压力稳定。

随时注意排屑情况和刀具情况,防止阻塞,扭断钻头。

1.3.2高速精车孔时,应根据孔径和孔深,选择合适尺寸的刀杆和切削规范,刀尖应在零件中心或稍高于零件中心,刀具应取负刃倾角,使切屑呈弹簧形,不得擦伤已加工面。

1.3.3用弯板装夹零件加工或车偏心轴之类的零件时,应在卡盘上加配重,以保证回转时平衡,并且零件转速不宜过高。

1.3.4成形刀加工零件:1.3.4.1 掌握成形刀的刀具角度,加工铸铁件前角取0°~5°左右,加工钢件前角取15°~25°左右,后角一般为2°~5°,后角过大会引起振动。

不锈钢切削加工技术详解

不锈钢切削加工技术详解1 什么是不锈钢?通常,人们把含铬量大于12%或含镍量大于8%的合金钢叫不锈钢。

这种钢在大气中或在腐蚀性介质中具有一定的耐蚀能力,并在较高温度(>450℃)下具有较高的强度。

含铬量达16%~18%的钢称为耐酸钢或耐酸不锈钢,习惯上通称为不锈钢。

钢中含铬量达12%以上时,在与氧化性介质接触中,由于电化学作用,表面很快形成一层富铬的钝化膜,保护金属内部不受腐蚀;但在非氧化性腐蚀介质中,仍不易形成坚固的钝化膜。

为了提高钢的耐蚀能力,通常增大铬的比例或添加可以促进钝化的合金元素,加Ni、Mo、Mn、Cu、Nb、Ti、W、Co等,这些元素不仅提高了钢的抗腐蚀能力,同时改变了钢的内部组织以及物理力学性能。

这些合金元素在钢中的含量不同,对不锈钢的性能产生不同的影响,有的有磁性,有的无磁性,有的能够进行热处理,有的则不能热处理。

由于不锈钢所具有的上述特性,越来越广泛地应用于航空、航天、化工、石油、建筑和食品等工业部门及日常生活中。

所含的合金元素对切削加工性影响很大,有的甚至很难切削。

2 不锈钢可分为哪几类?不锈钢按其成分,可分为以铬为主的铬不锈钢和以铬、镍为主的铬镍不锈钢两大类。

工业上常用的不锈钢一般按金相组织分类,可分为以下五大类:1.马氏体不锈钢:含铬量12%~18%,含碳量0.1%~0.5%(有时达1%),常见的有1Cr13、2Cr13、3Cr13、4Cr13、1Cr17Ni2、9Cr18、9Cr18MoV、30Cr13Mo等。

2.铁素体不锈钢:含铬量12%~30%,常见的有0Cr13、0Cr17Ti、0Cr13Si4NbRE、1Cr17、1Cr17Ti、1Cr17M02Ti、1Cr25Ti、1Cr28等。

3.奥氏体不锈钢:含络量12%~25%,含镍量7%~20%(或20%以上),最典型的代表是1Cr18Ni9Ti,常见的还有00Cr18Ni10、00Cr18Ni14Mo2Cu2、0Cr18Ni12Mo2Ti、0Cr18Ni18Mo2Cu2Ti、0Cr23Ni28M03Cu3Ti、1Cr14Mn14Ni、2Cr13Mn9Ni4、1Cr18Mn8Ni5N等。

金属切削加工通用工艺(doc 3页)

金属切削加工通用工艺(doc 3页)金属切削加工通用工艺范围本守则规定了各种金属切削加工应共同遵守的规则,适用于本公司的金属切削加工。

2 加工前的准备2.1 操作者接到加工任务后,应借领加工所需的产品图样。

2.2 根据产品图样及技术要求,有工艺规程的应看清、看懂,无工艺规程的按通用工艺制定自己的加工工步。

有疑问之处找有关技术人员问清后再进行加工。

2.3 按产品图样及工艺要求复核工件毛坯或半成品是否符合要求,有问题应找有关人员反映,待处理后方能进行加工。

2.4 根据图样中的尺寸以及工艺要求,准备好所需的工、卡、量具以及工艺装备。

对新工艺装备要熟悉其使用要求,操作方法,且不可随意拆卸或更换零件。

2.5 加工所需的一切工、卡、量具均放在规定的位置,不得随意乱放,更不能放在机床导轨上。

2.6 使用设备均应有该类机床的操作合格证才能操作。

3 刀具与工件的装夹3.1刀具的装夹3.1.1在装夹各种刀具前,一定要把刀柄、刀杆、导套等擦拭干净。

3.1.2 刀具装夹后,应用对刀装置或试切等方法检查是否正确。

3.2工件的装夹3.2.1在机床工作中上安装夹具时,要擦净其定位基准面,并要找正其与刀具的相对位置。

3.2.2工件装夹前应将其定位面、夹紧面、垫铁和夹具的定位、夹紧面擦拭干净,且去毛刺。

3.2.3 要按规定的定位其准装夹工件,若工艺中未规定装夹方法,可自行选择定位基准和装夹方法,选择定位基准应按以下原则:A)尽可能使定位基准与设计基准重合;B)尽可能使各加工面采用同一定位基准;C)粗加工定位基准应昼选择不加工或加工余量比较小的平整平面,而且只能使用一次;D)精加工序的定位基装应是已加工表面;3.2.4 对无专用夹具的工件,装夹时应按以下原则进行校正。

A)对划线工件应按线进行找正;B)对不划线工件,在本工序后尚需继续加工的表面(二次加工),找正精度应保证下工序有足够的加工余量;C)对在本工序加工到成品尺寸的表面,其找正精度应小于尺寸公差和形位公差的1/3;D)对在本工序加工到成品尺寸的未注尺寸公差(俗称自由公差),应按照GB/T1804-92,IT12标准执行。

2金属工艺学之切削加工

1.平面磨削方法

(1)周磨

a.砂轮与工件接触 面积小,磨削热少,排 屑和冷却条件好

b.加工精度高 c.生产率低

d.适用于批量生产磨削精度较 高的中小型零件.

(2)端磨

a.接触面积大,磨 削热多,排屑和冷 却条件差

c.生产率高

b.磨削精度低

d.适用于成批 大量生产

2.平面磨削工艺特点 • 机床结构简单,系统刚性较强,加工质量及生产率较

• 7.4.2.1 用成形刀具加工

车削成形面 铣削成形面 刨削成形面 拉削成形面 磨削成形面

工艺特点:

a.加工精度主要取决于刀具精度

b.易于保证同一批零件形状 及尺寸的一致性和互换性

c.生产率高

d.刀具重磨次数多,使用寿命长 e.刀具设计制造复杂,成本高

车削成形面

铣削成形面

磨削成形面

• 7.4.2.2 用简单刀具加工

其它种类的镗床

镗床应用

3) 镗削工艺特点

a.适应性广

c.广泛用于单件, 小批量生产中 的孔或孔系的 加工

b.不仅可以保证单 个孔的尺寸精度和 形状,而且可以保 证孔与孔之间的相 互位置精度.

d.生产率低

镗刀结构

• 7.3.3 磨孔

磨孔是孔的精加工方法 之一,加工精度IT6-IT8, Ra 0.4-1.6μm

返回

• 2)逆铣法(up milling) • 逆铣时切削水平分力F2方向与工件进给方向相反,

因此,切削送进平稳,有利于提高表面质量和防 止扎刀现象。

• 逆铣时水平分力F1向上,不利于工件的夹紧。

• 逆铣时刀齿从已加工表面开始进刀,刀具磨损较 大,且影响已加工表面质量。

返回

• 7.2.4 平面磨削(grinding)

3-1切削加工工艺

• 切削加工用硬质合金分为三个类别:

• P类 即YT类硬质合金,适于加工长切屑的黑色 金属,以蓝色为标志。

• M类 即YW类硬质合金,适于加工长、短切屑 的黑色和有色金属,以黄色为标志。

• K类 即YG类硬质合金,适于加工短切屑的黑 色、有色金属及非金属,以红色为标志。

⑶涂层刀具材料

• 涂层刀具材料是指通过气相沉积或其它 技术方法,在硬质合金(或高速钢)的基体 上,涂覆一薄层耐磨性极高的难熔金属 化合物,是提高刀具材料耐磨性而又不 降低其韧性的有效方法之一。常用涂层 材料有TiC、TiN、和Al2O3及其复合材 料等。涂层硬质合金刀具的刀具寿命比 不涂层的可提高1~3倍,涂层高速钢刀 具寿命比不涂层的可提高2~10倍。

金…… ▪ 氧化磨损--温度达到700--800℃

时……硬质合金……Co……

2.刀具磨损的形式

❖后刀面磨损:切削脆 性、小厚度塑性材料。 用后刀面磨损宽度VB 表示。

❖前刀面磨损:高速切 削、大厚度塑性材料。 用前刀面磨痕深度KT 表示

3.刀具磨损的过程和磨钝标准 刀具的磨损过程分

三个阶段: ①初期磨损

中速(20M/MIN),积屑瘤↑ (300℃)

▪ 刀具: 增大前角,减小走刀量,提 高刀具表面质量及合理使用 润滑液,可使积屑瘤↓

3.3.3 切削力

1.切削力--切削过程中,刀具为克服切削层变 形 和摩擦所需要施加的力.

切削力的来源:

➢ 切削层金属和已加工表面表层金属的弹塑 性变形所产生的抗力—P变.

人造聚晶金刚石(JR)

• 在高温高压下由金刚石微粉聚合而成的多晶体 材料,硬度与耐磨性极高,硬度可达10000HV, 是目前人工制成的硬度最高的刀具材料。对于 加工精度要求高(经济精度IT7一1T6)、表面粗 糙度小于Ra0.16m的精密加工,有着重要意 义。它不但可以加工陶瓷、玻璃、硬质合金、 耐磨塑料等硬、脆材料,还可以加工有色金属 及其合金。其缺点是比陶瓷刀具还脆,且热稳 定性差,当切削温度达到700~800℃时就会失 去硬度。由于铁和碳的亲合力很强,金刚石刀 具不宜加工黑色金属。

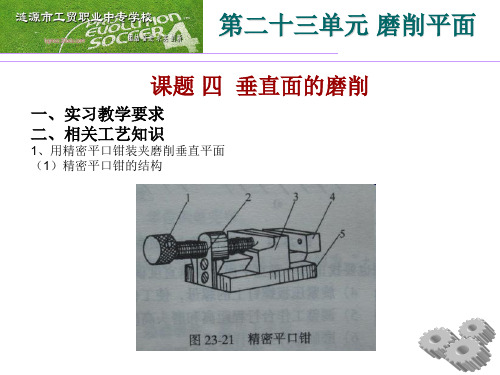

切削加工工艺与技能训练(第七十七课时垂直面的磨削)

6) 2、用精密角铁装夹磨削垂直平面

第二十三单元 磨削平面

精密角铁:

第二十三单元 磨削平面

3、用圆柱角尺找正磨削垂直平面

4、用百分表及测量圆柱棒找正磨削、垂直面工件的精度测量

第二十三单元 磨削平面

第二十三单元 磨削平面

作业:3、6、10

第二十三单元 磨削平面

课题 四 垂直面的磨削

一、实习教学要求 二、相关工艺知识

1、用精密平口钳装夹磨削垂直平面 (1)精密平口钳的结构

第二十三单元 磨削平面

(2)用精密平口钳装平磨削垂直平面 磨削步骤: 1) 2)

3)调整工作台行程距离及磨头高度,使砂轮处于磨削位置。

第二十三单元 磨削平面

4)

5)平口钳翻转90度,将 侧吸在电磁吸盘上。

切削加工工艺

切削加工工艺1. 引言切削加工是一种常见的金属加工方法,广泛应用于制造业领域。

切削加工工艺涉及到刀具的选择、刀具路径的规划、切削参数的确定等方面的内容。

本文将介绍切削加工工艺的基本原理和常见的操作技巧。

2. 切削加工原理切削加工是通过切削刀具对金属工件进行切削,去除工件上的材料,以达到所需的形状和尺寸。

切削加工的原理主要包括下面几个方面:•切削刀具的选择:根据工件材料的硬度、切削目标以及生产效率等因素,选择合适的切削刀具,如铣刀、车刀、钻头等。

•切削路径规划:在切削过程中,需要确定刀具路径以及切削的方向,以确保切削质量和加工效率。

•切削参数的确定:切削参数包括切削速度、进给速度、切削深度等,这些参数的选择需要考虑工件材料、切削刀具以及加工质量要求等因素。

•切削润滑:在切削加工过程中,润滑剂的使用可以减少摩擦,并防止切削过程中产生的热量损坏工件和刀具。

3. 切削加工操作技巧3.1 选择合适的切削刀具在切削加工工艺中,选择合适的切削刀具是至关重要的。

以下是一些常见的切削刀具及其适用范围:•铣刀:用于在平面、曲面上进行铣削加工,可分为面铣刀、侧铣刀、直铣刀等。

•车刀:主要用于车削工艺中,分为外圆车刀和内圆车刀。

•钻头:用于钻孔操作,有直柄钻头、螺纹钻头等各种类型。

3.2 设计合理的切削路径切削路径的设计对于加工质量和效率具有重要影响。

在设计切削路径时,需要注意以下几点:•避免重复切削:避免在同一位置进行多次切削,以防止工件表面出现划痕。

•合理分配切削负荷:在切削路径中,应合理分配切削负荷,以避免切削过程中产生过大的热量导致刃口磨损。

•最小化切削次数:尽量减少切削次数,以提高加工效率。

3.3 确定合适的切削参数切削参数的选择对于切削加工工艺具有重要意义。

以下是一些常见的切削参数及其影响因素:•切削速度:切削速度过高会导致刀具过热,速度过低会降低加工效率。

•进给速度:进给速度的选择与加工质量要求以及切削刀具的特性密切相关。

切削加工方法 ppt课件

送料、夹紧、放松、纵向和横向进给皆由分配轴上的鼓轮或凸轮分别进 行控制。分配轴转一转,完成一切个削加工工作方法循环。

数控车床

卧式数控车床

立式数控车床

数控车床 — 适于多品种、小批量生产复杂形状的零件

切削加工方法

数控车床

单刀架数控车床

双刀架数控车床

切削加工方法

数控车床

经济型数控车床

普通数控车床

切削加工方法

4.1.1 车削加工的工艺特点

1.易于保证工件各加工表面的位置精度

在一次装夹中零件各加工表面具有同一 的回转轴线,所以能保证工件各加工表面 的同轴度精度。工件端面与轴线的垂直度 则由机床本身的精度保证,它取决于车床 横拖板导轨与工件回转轴线的垂直度。 装夹方式: (1)对短轴类或盘类零件,常采用卡盘或花 盘装夹; (2)长轴类零件常采用双顶尖+拨盘或双顶 尖+卡盘装夹;

精车:v f

2.车内园面(车床上镗孔)

v

ap

① 实体零件:钻孔— 车(镗) 扩、铰

② 已铸出、锻出孔: 镗孔

3.车端面、切槽、切断

4.车锥面

1) 转动小刀架法

D

d

可加工内外圆锥面,且不受

工件锥角大小的限制。

l

2) 成形刀法

适于加工锥面较短的内外圆锥面, 且不受工件锥角大小的限制。 3) 偏移尾架法

切削加工方法

三爪卡盘 四爪卡盘

车削加工的工艺特点

2.加工过程比较平稳

车削加工过程一般是连续切削,切削力变化较小, 不会产生冲击,加工过程比较平稳,可以采用大切削用 量,提高了生产率。

3.适合于有色金属零件的精加工

钢铁:粗车

半精车

切削加工通用工艺

四、切削加工通用工艺1 范围本守则规定了各种金属切削加工应共同遵守的规则,适用于本公司的金属切削加工。

引用规范:GB/T 9168-1998 切削加工通用工艺守则2总则2.1加工前的准备2.1.1 操作者接到加工任务后,应借领加工所需的产品图样。

2.1.2 根据产品图样及技术要求,有工艺规程的应看清、看懂,无工艺规程的按通用工艺制定自己的加工工步。

有疑问之处找有关技术人员问清后再进行加工。

2.1.3 按产品图样及工艺要求复核工件毛坯或半成品是否符合要求,有问题应找有关人员反映,待处理后方能进行加工。

2.1.4 根据图样中的尺寸以及工艺要求,准备好所需的工、卡、量具以及工艺装备。

对新工艺装备要熟悉其使用要求,操作方法,且不可随意拆卸或更换零件。

2.1.5 加工所需的一切工、卡、量具均放在规定的位置,不得随意乱放,更不能放在机床导轨上。

2.1.6 使用设备时均应有该类机床的操作合格证才能操作。

2.2刀具与工件的装夹2.2.1刀具的装夹2.2.1.1在装夹各种刀具前,一定要把刀柄、刀杆、导套等擦拭干净。

2.2.1.2 刀具装夹后,应用对刀装置或试切等方法检查是否正确。

2.2.2工件的装夹2.2.2.1在机床工作台上安装夹具时,要擦净其定位基准面,并要找正其与刀具的相对位置。

2.2.2.2工件装夹前应将其定位面、夹紧面、垫铁和夹具的定位、夹紧面擦拭干净,且去毛刺。

2.2.2.3 要按规定的定位基准装夹工件,若工艺中未规定装夹方法,可自行选择定位基准和装夹方法。

选择定位基准应按以下原则:a)尽可能使定位基准与设计基准重合;b)尽可能使各加工面采用同一定位基准;c)粗加工定位基准应尽量选择不加工或加工余量比较小的平整表面,而且只能使用一次;d)精加工工序的定位基准应是已加工表面;2.2.2.4 对无专用夹具的工件,装夹时应按以下原则进行校正:a)对划线工件应按划线进行找正;b)对不划线工件,在本工序后尚需继续加工的表面(二次加工),找正精度应保证下工序有足够的加工余量;c)对在本工序加工到成品尺寸的表面,其找正精度应小于尺寸公差和形位公差的1/3;d)对在本工序加工到成品尺寸的未注尺寸公差(俗称自由公差),应按照GB/T1804-92,IT12标准执行。