浅析GMP的质量风险管理

质量风险管理在GMP管理过程中的应用

中国食品药品监管 CHINA FOOD DRUG ADMINISTRATION

“质量风险管理”在 GMP 管理过程中的应用

赖婉枫 解 馨

2009 年 中 国 新 版 GMP 草 案 中 , 我 们 欣 喜 地 看 到 “质 量 风 险 管 理 (QRM)” 概 念 的 引 入 , 这 对 药 品 整 个 生 命 周期进行质量风险的识别、评估、控制、沟通、回顾都具 有重要作用,将能确保为患者提供高品质的产品。

QRM 广泛应用于 GMP 管理的各个领域。 2. 质量风险管理模式图。 2.1 通常我们做决定的程序是: ●确定需采取行动的事件或确定发生了什么; ●收集相关数据和信息; ●分析并找出事件发生的原因; ●实施改进行动。 如上过程是对已发生事件所采取的行动和预防措 施, 评估过程数据是回顾性的, 即关注已出现偏差的 原因分析及行动。 与 之 相 对 , 质 量 风 险 管 理 (QRM) 是 通 过 掌 握 足 够的知识、 事实、 数据后, 前瞻性地推断未来可能会 发生的事件, 通过风险控制, 避免危害发生。 其程序为: ●识别潜在风险 ●分析潜在风险 ●评估潜在风险 ●控制潜在风险 2.2 质量风险管理的标准流程模式图

表

序数排列 严重性

发生的频率

潜在的次要伤害且不是永久的伤害; 次要

1

孤立发生

的药政法规问题且可以改正

潜在的严重伤害但不是永久的伤害; 显著

2

发生的可能性中等

的药政法规问题

潜在的死亡或永久的伤害; 主要的药政法

3

某种程度上不可避免

规的问题

可测量性

风险得分

很容易被鉴别的风险并 1

可采取行动避免

中等

8

不容易被鉴别的风险, 27

浅析GMP检查发现的风险分级

Health Products and Food Branch Inspectorate 食品与健康类产品检查员Guide-0023指南-0023Risk Classification of GMP Observations,2003 editionGMP检查发现的风险分级,2003版Supersedes:June 1st, 2000 editionDate issued:April 4th , 2003Date of implementation:June 1st, 2003Ce document est aussi disponible en français.本文可提供法语版TABLE OF CONTENTS目录1.0 PURPOSE目的 (4)2.0 BACKGROUND背景 (4)3.0 SCOPE范围 (4)4.0 DEFINITIONS定义: (5)5.0 GUIDE指南正文 (7)5.1 Assignment of the risk to an observation针对缺陷界定风险 (7)5.2 Assignment of the inspection rating检查评定 (8)5.2.1 Risk 1 observation:1类风险缺陷 (8)5.2.2 Risk 2 observation:2类风险缺陷 (8)5.2.3 Risk 3 observations:3类风险缺陷 (9)5.3 Additional guidance补充 (9)Appendix 1附录1 (10)Appendix 2 附录2 (13)Appendix 3附录3 (21)1.0PURPOSE目的To classify the observations noted during establishment inspections according to their risk.依据风险的程度对企业检查中的发现进行分级。

新版GMP质量控制和质量保证的理解

在检验中真实性问题常在现场检验中可见:1,仪器性能2, 特殊试剂3,稳定性图谱调用

伪造环境统计、仪器使用统计、各个原、辅料进库检验和成 品出厂检验统计

18/122

型号及技术指标范围符合性 (设备、仪器能力与本试验室负担检品要求相符合性) 类型、技术指标必须与各个标准中试验要求相匹配 ①天平 称样量> 100mg 万分之一 称样量<100mg(可放宽至50mg)十万分之一

②HPLC、GC、UV等精密测定仪器各类检测器、柱 子、控温设备、泵、比色皿(不一样规格石英杯)

第九十四条 不得使用未经校准、超出校准 使用期、失准衡器、量具、仪表以及用于 统计和控制设备、仪器。

新版GMP质量控制和质量保证的理解

16/122

辅助检验用普通仪器设备(如电炉、离心机、 震荡仪、超声仪、脱气、抽滤、真空泵、 氮吹仪、水浴锅、蒸发仪、冰箱、空调、 粉碎机、除湿机等)确实认

是否可正常运转

新版GMP质量控制和质量保证的理解

19/122

③可调整波长范围旋光仪光源(钠灯、汞灯、 卤素灯)

旋光仪和折光仪控温设备 原子吸收分光光 度法中消解用石墨炉

④马富炉 烘箱温度范围 离心机转速及温 度控制 恒温水浴锅精度

⑥测定熔点温度计(0 .5℃刻度,校正值程度) 用于含FNA样品炽灼残渣铂金坩埚

事药品生产和质量管理实践经验,其中最少一年药品质量管理经验,接收过与所生 产产品相关专业知识培训。

新版GMP质量控制和质量保证的理解

质量风险管理与药品GMP检查要点

HACCP

病毒接种、培养 病毒收获 病毒灭活

浓缩、初纯

CCP CCP

有毒区

CCP

病毒裂解

CCP

精纯

无毒区

除菌过滤

CCP

CCP

单价原液

应用质量风险管理的理念 开展现场检查

次要目标 主要目标 次要目标

应用质量风险管理的理念 开展现场检查

• 主要目标检查着重关注于在制定检查计划阶段 中所确定的高风险区域 – 如:无菌检测及围绕它的相关系统

质量风险管理与药品GMP检查要点

• 质量风险管理 • 药品GMP检查 • 质量风险管理与检查

质量风险管理是什么

ICH Q9—质量风险管理

为企业和管理部门提供质量风险管理 的原则以及部分质量风险管理工具,有助 于企业和管理部门对药物及其制剂在整个 生命周期中的质量能做出更有效和更协调 一致的风险应对决策。

产品(药品)质量

• 产品(药品)的质量维护贯穿整个生命 周期

• 与药品质量相关的属性始终与临床试验 所用样品相一致

药品生命周期中的风险管理

研究

临床前

临床

GLP

安全

GCP

GMP

GDP/GSP

有效

ICH Q9

上市

生命周期中止

生产和销售

质量

6

质量风险管理 (QRM)

药品GMP(2010年修订) 第四节 质量风险管理 • 质量风险管理是在整个产品生命周期中采用前瞻或回顾

– 科学性

– 系统性

– 基于风险

53

检查员的转变

• 思维方式转变 • 行为方式转变

54

检查方式的转变

55

迎接GMP检查

• 理念-找出企业存在问题的根本原因 • 法规-仔细研究新版GMP的法规 • 行动-是否建立以企业高层领导参与的改

药品GMP质量管理体系中变更控制、偏差管理、质量风险管理

药品 GMP质量管理体系中变更控制、偏差管理、质量风险管理摘要:药品是对病患进行治疗的重要物品,随着医学技术的不断进步,目前临床上所使用的药物品类也越来越多,对药品质量进行管理的难度也越来越大。

药品GMP指的是《药品生产质量管理规范》,是国家药品监管局所出台的对药品的生产以及质量进行管理的基本准则,其中对药品进行变更控制、偏差管理以及质量风险管理等内容具有重要的意义。

关键词:药品GMP质量管理;变更控制;偏差管理;质量风险中图分类号:TQ961文献标识码:A1引言质量风险管理是各行各业广泛应用的质量管理方针,着眼于产品的整个生命周期,从产品研发、产品生产乃至产品销售等各环节进行质量风险识别、控制、审核以及评价,旨在减少风险源,降低由产品质量缺陷而引发的损失。

从药品生产企业来说,药品生产、加工过程中涉及到很多人员和设备,加工技术也比较复杂,对原料药生产各环节实施精细化管理很有必要。

加强生产质量管理,可显著优化其周期工艺性能,全面提升药品生产的整体质量。

企业应建立完善的药品生产质量管理体系,从根源上确保药品质量,为公众用药安全提供保障。

此次研究在以上背景下,对药品生产质量管理中对质量风险管理的运用进行分析。

2药品生产质量管理基本情况在药品生产管理中履行好药品生产质量管理工作属于基本企业内容,需要做好企业自身有专业且性能良好的生产设备,要建立良好的质量管理体系,做好对应的监测管理体系,让药品生产符合有关标准,为企业获得发展的内在实力。

在全球范围内,药品生产质量管理因为不同国家、不同时代的差异而产生不同的变化,因此药品生产质量管理需要与时俱进和因地制宜,由此保证管理的针对性,解决每个企业自身的实际问题。

在药品生产质量管理方面的规范也会随着具体环境不断变化,而当下在美国食品药品管理局、欧盟与世界卫生组织方面涉及的药品生产质量管理规范属于当下全球公认的标准。

该规范标准在操作中需要对药品生产有关的设备、建筑环境、工作人员、卫生状况与质量情况做好对应的管控,让软件与硬件各方面得到有效管理。

浅谈药品企业质量风险管理

浅谈药品企业质量风险管理药品质量风险管理贯穿于药品寿命周期各个阶段。

在药品设计、开发、注册、生产、销售、流通等各个阶段都要实施风险管理。

对药品实施风险管理既是药品生产企业必须承担的职责和任务,也是保证药品质量和人民用药安全的重要举措。

随着ICH-Q9质量风险管理的颁布执行,FDA和欧盟都将推进药品质量风险管理系统化工作作为药品质量管理体系的一个重要工作进行开展。

政府监管部门对企业应对风险管理能力的要求也越来越高,风险分析已成为现场检查及生产监管环节中重点审查的部分。

2008年3月1日,欧盟GMP 附录20“质量风险管理”已生效执行。

而我国新版GMP也将质量风险管理内容纳入其中,作为GMP符合性审查的重点之一。

一、药品企业质量风险管理现状(一)企业对质量风险管理认知模糊。

随着新版GMP的实施,尽管企业认识到药品实施质量风险管理的重要性,但并未把质量风险管理纳入企业的正常管理程序,而是作为质量保证的附属工作,没设专职人员,风险管理的持续改进得不到有效保证,与科学化、规范化地实行质量风险管理还有一定差距。

(二)质量风险管理制度的执行力有待加强。

虽然企业制定了风险管理制度和程序,但有些制度得不到强有力的执行,不按程序甚至凭借直觉或个人经验来评估、分析风险。

部分制度得不到及时修订,不能和政策法规的变化调整同步,导致内容滞后,以及制度流于形式化,可操作性不强。

(三)企业对风险管理的培训不够深入。

风险管理的意识是需要经过培训而成为员工的理念的。

全员的全方位的培训,使员工熟练掌握风险管理工具并运用到实际工作中来。

二、药品企业质量风险识别风险识别主要是指确定何种风险可能会对项目产生影响,并以明确的文档描述这些风险及其特性。

一般来讲,风险识别是一个反复进行的过程。

通过在药品设计、开发、注册、生产、销售、流通等各个阶段寻找风险控制点,一般采用了风险问卷调查表的形式,在企业内部、特别是各车间、质保部、供应部、设备动力部等,收集大量的资料和信息,对于影响企业目标实现的关键环节逐一进行分析,找出各种潜在的风险,最后将风险进行汇总分类。

浅析药品生产企业的质量风险管理

浅析:药品生产企业的质量风险治理摘要:立即公布的新版GMP提出了药品质量风险治理的概念。

从质量风险治理的目的、内容、步骤着手,浅析质量风险治理的方向、方式以及与GMP的相关联的条款,从而落低药品质量风险,闪避药品质量缺陷的发生,为人们的健康制造正常有效、质量可控的放心药品。

要害词:药品;质量风险;治理新修订的GMP立即公布实施,在学习国家食药监安函〔2022〕18号文件附件,即?药品生产质量治理典型?〔专家修订稿〕(下简称为新版GMP)后,觉得新公布的GMP与国际上开发国家的GMP要求更靠近,尤其其提出了“质量授权人制度〞、“变更操纵〞、“纠偏处理〞和“质量风险治理〞等新增加或进一步强调的内容,凸显了新版GMP的亮点所在,这必将对我国的药品研发、生产、营销提出更高的要求,这些指导性的典型条款也为制药企业提升自身的技术水平提供了依据。

在学习了新版GMP后,结合自己多年在药厂生产一线的工作经验,对新版GMP的“药品质量的风险治理〞谈些体会,以与药厂同仁进行交流,探究落低药品质量风险的方法。

1药品质量风险治理的提出1.1新版GMP的要求新版GMP在总因此后面把质量治理列为第2章节,凸显了“质量治理〞的重要性。

具体名目与条款数回纳如表1,这讲明对药品进行风险治理是GMP的要求。

表1 具体名目与条款数回纳1.2质量风险治理的目的与内容质量风险治理的目的质量风险治理的目的是制止让患者承受药品在正常、疗效和质量上的风险,尽可能落低药品在流通环节的风险,这与制药人平常所倡导的“药品不是一般商品而是关系人民的身心健康的特不商品〞的提法完全吻合。

中国自古就有“人命之贵,重于千金〞的理念,更有“医者当咨询良心,药者当付全力〞、坚持治病救人、药品质量第一的治业古训,这也是中国历代制药人对药品进行质量风险治理的经典之句,因此对药品进行质量风险治理的目应该实是根基以的形式指导药企闪避质量事故或药害事件的发生,保卫患者的切身利益。

新版GMP质量风险管理制度

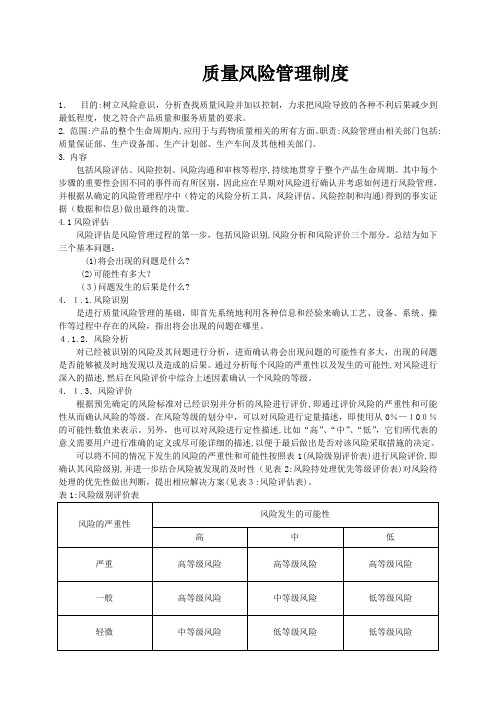

质量风险管理制度1.目的:树立风险意识,分析查找质量风险并加以控制,力求把风险导致的各种不利后果减少到最低程度,使之符合产品质量和服务质量的要求。

2.范围:产品的整个生命周期内,应用于与药物质量相关的所有方面。

职责:风险管理由相关部门包括:质量保证部、生产设备部、生产计划部、生产车间及其他相关部门。

3.内容包括风险评估、风险控制、风险沟通和审核等程序,持续地贯穿于整个产品生命周期。

其中每个步骤的重要性会因不同的事件而有所区别,因此应在早期对风险进行确认并考虑如何进行风险管理,并根据从确定的风险管理程序中(特定的风险分析工具,风险评估、风险控制和沟通)得到的事实证据(数据和信息)做出最终的决策。

4.1风险评估风险评估是风险管理过程的第一步,包括风险识别,风险分析和风险评价三个部分。

总结为如下三个基本问题:(1)将会出现的问题是什么?(2)可能性有多大?(3)问题发生的后果是什么?4.1.1.风险识别是进行质量风险管理的基础,即首先系统地利用各种信息和经验来确认工艺、设备、系统、操作等过程中存在的风险,指出将会出现的问题在哪里。

4.1.2.风险分析对已经被识别的风险及其问题进行分析,进而确认将会出现问题的可能性有多大,出现的问题是否能够被及时地发现以及造成的后果。

通过分析每个风险的严重性以及发生的可能性,对风险进行深入的描述,然后在风险评价中综合上述因素确认一个风险的等级。

4.1.3.风险评价根据预先确定的风险标准对已经识别并分析的风险进行评价,即通过评价风险的严重性和可能性从而确认风险的等级。

在风险等级的划分中,可以对风险进行定量描述,即使用从0%—100%的可能性数值来表示。

另外,也可以对风险进行定性描述,比如“高”、“中”、“低”,它们所代表的意义需要用户进行准确的定义或尽可能详细的描述,以便于最后做出是否对该风险采取措施的决定。

可以将不同的情况下发生的风险的严重性和可能性按照表1(风险级别评价表)进行风险评价,即确认其风险级别,并进一步结合风险被发现的及时性(见表2:风险持处理优先等级评价表)对风险待处理的优先性做出判断,提出相应解决方案(见表3:风险评估表)。

GMP质量风险管理规程

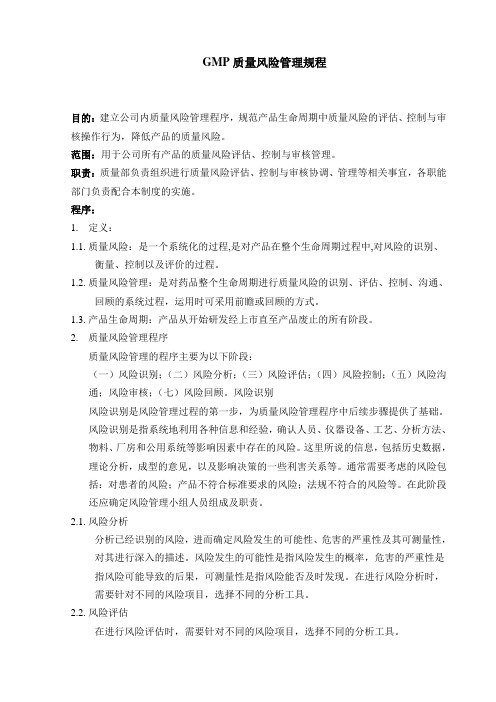

GMP质量风险管理规程目的:建立公司内质量风险管理程序,规范产品生命周期中质量风险的评估、控制与审核操作行为,降低产品的质量风险。

范围:用于公司所有产品的质量风险评估、控制与审核管理。

职责:质量部负责组织进行质量风险评估、控制与审核协调、管理等相关事宜,各职能部门负责配合本制度的实施。

程序:1.定义:1.1.质量风险:是一个系统化的过程,是对产品在整个生命周期过程中,对风险的识别、衡量、控制以及评价的过程。

1.2.质量风险管理:是对药品整个生命周期进行质量风险的识别、评估、控制、沟通、回顾的系统过程,运用时可采用前瞻或回顾的方式。

1.3.产品生命周期:产品从开始研发经上市直至产品废止的所有阶段。

2.质量风险管理程序质量风险管理的程序主要为以下阶段:(一)风险识别;(二)风险分析;(三)风险评估;(四)风险控制;(五)风险沟通;风险审核;(七)风险回顾。

风险识别风险识别是风险管理过程的第一步,为质量风险管理程序中后续步骤提供了基础。

风险识别是指系统地利用各种信息和经验,确认人员、仪器设备、工艺、分析方法、物料、厂房和公用系统等影响因素中存在的风险。

这里所说的信息,包括历史数据,理论分析,成型的意见,以及影响决策的一些利害关系等。

通常需要考虑的风险包括:对患者的风险;产品不符合标准要求的风险;法规不符合的风险等。

在此阶段还应确定风险管理小组人员组成及职责。

2.1.风险分析分析已经识别的风险,进而确定风险发生的可能性、危害的严重性及其可测量性,对其进行深入的描述。

风险发生的可能性是指风险发生的概率,危害的严重性是指风险可能导致的后果,可测量性是指风险能否及时发现。

在进行风险分析时,需要针对不同的风险项目,选择不同的分析工具。

2.2.风险评估在进行风险评估时,需要针对不同的风险项目,选择不同的分析工具。

根据确定的风险标准,对已经识别并分析的风险进行评价,即通过评价风险的严重性和可能性从而确认风险的等级,以便于最后做出是否对该风险采取措施的决定。

GMP质量风险管理

03 GMP质量风险评估

定性评估方法

专家评估法

邀请行业专家对GMP质量风险进行评估,基于专家 经验和知识进行判断。

历史数据法

基于历史数据和类似案例,分析风险发生的可能性和 影响程度。

对比分析法

将现有产品或流程与行业标准、最佳实践进行对比, 识别存在的质量风险。

定量评估方法

概率风险评估

通过量化分析,预测风险发生的概率和可能造成 的损失。

GMP的主要目标是防止生产过程中可能出现的问题,确保产 品质量的一致性和可靠性,并最大限度地减少产品对消费者 和环境的风险。

质量风险管理的重要性

确保产品质量

通过实施GMP质量风险管理,企业可以确保产品的安全 、有效和质量符合法规要求,从而保护消费者的权益。

符合法规要求

GMP是全球范围内药品和食品生产的法规要求,实施质 量风险管理可以确保企业符合相关法规要求,避免因违规 行为带来的法律风险和经济损失。

THANKS FOR WATCHING

感谢您的观看

持续改进

03

定期对GMP质量风险进行重新评估,根据实际情况调整风险控

制措施,确保持续改进。

04 GMP质量风险控制

预防性控制措施

01

制定严格的生产工艺和 操作规程,确保员工遵 循标准操作程序。

02

定期对生产设备进行维 护和校准,确保设备正 常运行。

03

对原辅料、包装材料进 行质量检查,确保符合 质量标准。

针对可能出现的重大质量问 题或安全事故,制定应急预 案。

在出现紧急情况时,迅速启 动应急预案,采取有效措施 控制事态发展。

对应急预案进行定期演练, 确保员工熟悉应急预案的针对性和实用性。

05 GMP质量风险管理持续 改进

GMP质量风险管理程序11页(1)

GMP质量风险管理程序1 目的建立质量风险管理系统,以保证产品质量。

2 范围贯穿于质量和生产的各个方面。

质量风险管理可以应用于以下方面:2.1确定和评估产品或流程的偏差或产品投诉对质量和药政法规造成的潜在的影响,包括对不同市场的影响。

2.2评估和确定内部和外部的质量审计的范围。

2.3厂房设施、建筑材料、通用工程及预防性维护项目或计算机系统的新建或改造。

2.4确定质量体系,如材料、产品放行、标签或批审核的效果或变化。

2.5其他方面的应用。

3 依据2010版GMP实施指南《质量管理体系》分册“质量风险管理”。

4 术语定义4.1“质量风险管理”是质量管理方针、程序及规范在评估、控制、沟通和风险时的系统应用。

4.2“风险”由两个关键因素构成:即危害发生的可能性,危害发生的严重性。

5 职责质量风险评估项目小组人员负责收集背景信息并选择相应的质量风险管理模式,然后进行风险评估。

6.内容质量风险管理是通过掌握足够的知识、事实、数据后,前瞻性的推断未来可能会发生的事件,通过风险控制,避免危害发生。

6.1 质量风险管理模式6.1.1 风险评估6.1.2 风险控制6.1.3 风险审核,文件和沟通质量风险管理模式图请见下表:6.2 质量风险管理流程6.2.1 风险识别6.2.2 风险分析6.2.3 风险评价6.2.4 风险控制6.2.4.1 风险降低6.2.4.2 风险接受6.2.4.3 风险审核及回顾6.3 质量风险管理步骤的详细说明6.3.1 风险识别:确定事件并启动质量风险管理6.3.1.1 确定风险评估的问题6.3.1.2 收集和组织信息在此阶段清楚地确定风险的问题或事件对质量风险管理的结果有很重要的影响。

通常需要考虑的风险包括对患者的风险;产品不符合标准要求的风险;法规不符合的风险等。

在此阶段还需收集背景信息并确定质量风险管理项目小组人员及资源配置等。

用于识别风险的信息可以包括历史数据,理论分析,成型的意见,以及影响决策的一些厉害关系等。

GMP质量风险管理规程

GMP质量风险管理规程一、目的:制定质量风险的管理规程,把风险导致的各种不利后果减少到最低程度,使产品符合质量的要求。

二、种类:质量管理体系。

三、范围:适用于产品质量风险的管理。

四、责任:总经理、质量管理部、质量保证室、质量控制室、物控室、设备工程室、生产技术室-各车间对风险管理的实施负责。

五、内容:1、原则1.1 质量风险管理是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。

1.2 应当根据科学知识及经验对质量风险进行评估,以保证产品质量。

1.3 质量风险管理过程所采用的方法、措施、形式及形成的文件应当与存在风险的级别相适应。

2、风险定义:是指不确定因素对目标的影响,通常表现为出现危害的可能性和严重性的综合结果。

3、质量风险管理定义:是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。

4、质量风险管理要求4.1 应用管理方针、程序实现对药品整个生命周期对目标任务进行质量风险的识别、评估、控制、沟通、审核、回顾的系统过程,是质量管理体系的一个重要组成部分。

4.2 质量风险管理采用前瞻或回顾的方式,促进决策的科学化、合理化、减少决策的风险,并使生产活动中面临的风险损失降至最低。

4.3 根据科学知识及经验对质量风险进行评估,以保证产品质量,消除、降低和控制风险,从而保障患者用药的可靠性和安全性。

4.4 通过质量风险管理方法使我们主动地识别并控制研发和生产过程中潜在的质量问题,进一步保证和加强产品、工艺和服务的质量。

4.5 质量风险管理的投入水平、正式程度及方法、措施、形式及形成的文件应与存在风险的程度、水平和级别相适应,最终的目的在于保护患者的利益。

4.6 质量风险管理应用于与药物质量相关的所有方面,包括了物料、生产、放行等过程,要求每一位员工均应具有产品质量风险意识。

4.7 风险管理每个步骤的重要性会因不同的事件而有所区别,因此应在早期对风险进行确认并考虑如何进行风险管理,并根据从确定的风险管理程序中得到的事实证据做出最终的决策。

GMP质量风险管理规程

GMP质量风险管理规程一、目的:制定质量风险的管理规程,把风险导致的各种不利后果减少到最低程度,使产品符合质量的要求。

二、种类:质量管理体系。

三、范围:适用于产品质量风险的管理。

四、责任:总经理、质量管理部、质量保证室、质量控制室、物控室、设备工程室、生产技术室-各车间对风险管理的实施负责。

五、内容:1、原则1.1 质量风险管理是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。

1.2 应当根据科学知识及经验对质量风险进行评估,以保证产品质量。

1.3 质量风险管理过程所采用的方法、措施、形式及形成的文件应当与存在风险的级别相适应。

2、风险定义:是指不确定因素对目标的影响,通常表现为出现危害的可能性和严重性的综合结果。

3、质量风险管理定义:是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。

4、质量风险管理要求4.1 应用管理方针、程序实现对药品整个生命周期对目标任务进行质量风险的识别、评估、控制、沟通、审核、回顾的系统过程,是质量管理体系的一个重要组成部分。

4.2 质量风险管理采用前瞻或回顾的方式,促进决策的科学化、合理化、减少决策的风险,并使生产活动中面临的风险损失降至最低。

4.3 根据科学知识及经验对质量风险进行评估,以保证产品质量,消除、降低和控制风险,从而保障患者用药的可靠性和安全性。

4.4 通过质量风险管理方法使我们主动地识别并控制研发和生产过程中潜在的质量问题,进一步保证和加强产品、工艺和服务的质量。

4.5 质量风险管理的投入水平、正式程度及方法、措施、形式及形成的文件应与存在风险的程度、水平和级别相适应,最终的目的在于保护患者的利益。

4.6 质量风险管理应用于与药物质量相关的所有方面,包括了物料、生产、放行等过程,要求每一位员工均应具有产品质量风险意识。

4.7 风险管理每个步骤的重要性会因不同的事件而有所区别,因此应在早期对风险进行确认并考虑如何进行风险管理,并根据从确定的风险管理程序中得到的事实证据做出最终的决策。

药品生产中的质量风险管理论文:浅谈药品生产中的质量风险管理

药品生产中的质量风险管理论文:浅谈药品生产中的质量风险管理随着我国药品不良反应监测工作的深入开展, 人们越来越关注市场流通药品的潜在风险及风险管理工作, 为了减少不良反应事件的发生,近几十年来, 政府部门在一系列的法规中引入风险管理的概念和规定。

随着gmp的发展,国内药品生产企业也在主动关注并适应国际国内药政法规的变化,加强管理,与国际接轨,生产出高质量的产品。

国内药品生产企业也在实际中充分运用风险管理这种事前预防、事后评估的分析管理方式,对生产过程各个环节的风险了然于胸,更好地实现工艺的控制,规避风险,并充分评估产品质量风险,真正地对产品质量负责,对人民的健康负责。

1质量风险管理(quality risk management,简称qrm)的概念ich q9中关于qrm的定义为质量风险管理是质量管理方针、程序及规范在评估、控制、沟通和回顾风险时的系统应用。

质量风险管理是一个系统化的过程, 是对产品整个生命周期的评价、控制、沟通和风险的审查。

制药企业确认药品生产过程中的风险, 首先应该明确药品的特征, 根据特征分析影响这些特征的关键因素, 进而确定风险的大小,根据风险的大小确定企业管理资源的投入和控制的方法。

2 国内药品生产企业应用风险管理现状2.1企业缺乏风险意识:目前,国内药品生产企业对风险的管理多数停留在通过直觉和经验定性分析上,部分企业建立了专门的风险管理程序,但这些程序多束之高阁,停留在理论阶段,未很好地指导实际工作。

大多数企业甚至未建立风险管理的程序,且没有意识到风险管理的重要性,缺乏风险意识。

2.2 企业未进行合理的风险管理:多数企业存在风险的判断依赖判断者个人经验的情况,判断者个人经验的不同,对风险的评估就会不同,比较主观。

同一事件,可能经验丰富的人会意识到风险,而有的人会认为没有太大风险。

风险评估也较片面,未全面进行考虑,极有可能会忽略掉某些方面较为严重的风险,甚至避重就轻。

2.3企业未实施风险管理的培训:培训的作用,主要在于将我们控制质量风险的种种管理行为归纳汇总,塑造成一个完整的质量体系。

浅析GMP的质量风险管理

案例三:某保健品企业的GMP质量风险管理

总结词

以人为本、诚信经营

详细描述

该保健品企业注重产品质量与消费者健康的 关系,坚持以人为本的原则,确保产品安全 有效。同时,该企业还秉持诚信经营的理念 ,对产品进行严格的质量管理,赢得了消费

者的信任和忠诚。

THANKS

感谢观看

浅析GMP的质量风险管 理

• GMP简介 • 质量风险管理概述 • GMP中的质量风险管理 • GMP质量风险管理的挑战与解决方案 • GMP质量风险管理案例研究

01

GMP简介

GMP的定义与重要性

GMP(Good Manufacturing Practice)即良好生产规范,是一种针对药品、医疗器械、食品等产品的 生产和质量控制的标准和要求。它旨在确保产品的安全、有效和质量可控,保障公众的健康和安全。

不同国家和地区的GMP标准存在 差异,导致企业在实施质量风险 管理时面临多种标准的选择和适

应问题。

质量信息不透明

在药品生产过程中,质量信息可能 存在不透明的情况,如原料质量、 生产工艺控制等,增加了质量风险 评估的难度。

质量检测手段有限

受限于技术水平和检测设备,企业 可能无法全面、准确地检测产品质 量,导致潜在的质量风险被忽略。

05

GMP质量风险管理案例研究

案例一:某制药企业的GMP质量风险管理

总结词

全面细致、科学规范

详细描述

该制药企业建立了完善的质量管理体系,严格按照GMP要求进行生产,对原料、 设备、人员、生产过程等各个环节进行全面细致的质量管理,确保产品质量安 全可靠。

案例二

总结词

严格监控、持续改进

详细描述

该医疗器械企业注重对产品质量的严格监控, 通过定期自检、第三方检测等多种方式,及 时发现并处理生产过程中存在的质量问题。 同时,该企业还不断进行质量管理体系的持 续改进,提高产品质量和生产效率。

浅谈药品生产GMP管理过程中质量风险管理的实施与应用

浅谈药品生产GMP管理过程中质量风险管理的实施与应用文章阐述了现行法规对质量风险管理的要求,描述如何有效实施风险管理,并描述风险管理在药品生产及监管过程中的要求,为制药企业在GMP管理过程中如何实施质量风险管理提供方向。

标签:质量风险管理;GMP;质量量度;风险评估近年来,随着国内国际GMP要求的不断提高,药品生产企业的生存竞争越来越激烈,而如何降低管理成本,实施有效的资源整合,推行科学管理,在日益残酷的竞争中获得一席之位,质量风险管理作为一种有效的方法和手段,在其中发挥着举足轻重的作用。

文章主要探讨了GMP实施过程中风险管理的实施和应用,如何科学应用质量风险管理,消除风险或降低风险至进行简要分析。

1 质量风险管理的起源与发展风险管理被引入制药业,最早源于FDA在2002年发布的《21世纪cGMP——一种基于分析的方法》,在此FDA首次正式提出在制药行业中运用风险管理方法;随后在2005年11月19日,人用药品注册技术要求国际协调会(ICH)发布了Q9:质量风险管理,为质量风险管理在药物及其制剂的整个生命周期中的运用提出了基本原则和工具;2006年9月,FDA发布了《符合药品cGMP法规要求的质量体系》指南文件,正式将风险管理的理念引入到药品生产过程的质量系统中;2008年2月,欧盟将ICH Q9作为EU GMP附录20“质量风险管理”收录到GMP中;2010年9月,ISPE基准指南第7卷《基于风险分析的药品生产》发布;2011年ISPE发布了《基于分析分析的调试和确认》要求验证活动的广度和深度是基于风险分析的结果确定的。

同时,中国GMP 2010版也将质量风险管理作为质量管理中的单独一节进行了要求,在2015年提出的验证与确认的附录中也强调了工艺验证应基于风险评估的结果,GMP由最初对风险评估提出关注阶段上升为实施阶段。

2 质量风险管理的应用范围质量风险管理是在整个产品生命周期中采用前瞻或回顾的方式,对质量风险进行评估、控制、沟通、审核的系统过程。

GMP质量风险管理

1、质量风险的评估

风险分析:有多大可能性(概率)出现错误?

对已确定与风险相关的因素进行分析判断。是对各因素

发生概率与其严重性的定性与定量的过程。

要用数据

说话

1、质量风险的评估

风险评价:后果是什么(严重性)?

用一个定性的尺度对已经确定和分析的风险与给定的风

形式供评审使用。

(2)药企主管质量的部门或地方监管部门对发生质量风险

的过程进行评审,评审风险管理的控制措施能否防止风险

的再发生,评审的结果应有文件记录,并得到质量主管部

门的认可。

(3)制定出评审后再检查的措施计划。

案例展示:

固体制剂生产过程质量风险评估报告.doc

二、管理方法

质量风险前瞻性管理

质量风险回顾性管理

第2级:不太可能发生(发生频次为每十年一次)

第3级:可能发生(发生频次为每五年一次)

第4级:很可能发生(发生频次为每一年一次)

第5级:经常发生(几乎每次都可能发生)

严重程度

第1级:可忽略

第2级:微小

第3级:中等

第4级:严重

第5级:毁灭性

风险指示值=危害严重性指数值X危害发生频次指数值

低风险:1-5

中等风险:5-9 高风险: 10-25

2、质量风险的控制

对降低或接受风险做出决策。目的是将风险降到

一个可以接受的水平

2、质量风险的控制

风险控制重点在如下几个问题:

(1) 风险是否在可接受水平之上?

(2) 可以采取什么措施来降低,控制或消除风险?

(3) 在利益,风险和资源之间的合适平衡是什么?

(4) 在控制已确认风险时是否会导致新风险的出现?

质量风险管理在药品生产企业GMP实施中的影响

质量风险管理在药品生产企业 GMP实施中的影响摘要:改革开放后,当前社会主义国民经济水平日益提高,人民幸福指数也日益提高。

当然,改善我国人民的福利制度是必不可少的。

在人们的生活中,生物医学系统至关重要。

同时,生物医学系统也是该国主要的国民经济产品之一。

目前,我国的生物医学技术和医疗卫生技术正在不断发展。

在人们生活改善的同时,他们也更加关注医疗保健。

同时,药品是医疗行业的基石。

因此,公司药房应建立严格的质量管理要求。

GMP管理是现代生物制药行业非常有效的管理措施。

本文主要通过药品GMP管理的基本内容和一般风险管理程序,研究优化药品GMP风险管理的相关方法,以期对提高人们的药品质量有所帮助。

关键词:质量风险管理;药品生产企业;GMP实施运用前言:药品质量问题是制药行业普遍关注的问题。

药品质量风险管理会影响整个制药行业。

同时,它也是一个影响药品整个生命周期的管理过程,包括评价、管理、评审等。

因此,在药品销售质量风险管理过程中,药品企业实施GMP管理非常重要。

在药品生产过程中,对工业生产过程的各个环节进行严格的分析和控制,确保质量和安全[1]。

只有在药品企业风险管理中实施GMP管理,才能更有效地提高医疗服务质量,提高公众药品的安全性。

1药品GMP管理的简述GMP是药品生产质量控制标准的缩写,是在药品生产过程中提高药品效率、减少药品生产过程中事件发生可能性的最基本方法。

同时,它也是药品生产过程中的必要规范。

在药品生产过程中,GMP作为国家药品监督管理的主要内容,是提高药品质量安全的最有效措施。

同时,GMP管理体系也是药品生产的通用标准指标。

在整个制药过程中,GMP管理体系贯穿于整个制药过程。

在GMP管理体系中,各部门可以充分发挥其有效性,合理配置资源,确保整个制药过程的质量标准。

在GMP管理中,产品原料药的现场检查是最重要的检查方法。

各部门要在全系统充分发挥科学效能,合理规划,严格遵循科学方法,更有效地提高高原药品质量。

GMP之质量风险管理规程

质量风险管理规程1目的建立质量风险管理规程,规范产品生命周期中质量风险的评估、控制、沟通、审核的操作行为,降低产品的质量风险。

2范围适用于整个产品生命周期中所有存在风险、需要风险管理的情形。

3责任生产、质量管理人员及所有相关人员。

4.标准4-1质量风险管理(QRM)是整个产品生命周期中就药品的质量风险进行评估、控制、沟通和审核的系统过程。

QRM的运用领域如下:(1)文件记录:文件到期修订或药政法规更新,需要较大规模的修订文件记录时,确定修订的范围和深度;(2)质量缺陷:确定可疑的质量缺陷、投诉趋势、不合格品、退回、偏差、OOS,以及产品、洁净室(区)环境、工艺用水等定期回顾中不良趋势对质量的潜在影响;(3)审计/自检:发现潜在的风险范围,制定外部审计/内部自检的范围和深度;(4)变更:分析变更产生的风险;(5)厂房和设备:合理化厂房和设备的设计、安装和使用,设立适当的校正和维护保养计划;(6)确认和验证:确定验证的范围和程度,以及验证后取样、监测、再验证、关键工艺参数等;(7)产品研发:评价是否需要进行与扩大生产和技术转移的附加研究;(8)其他存在风险需要风险管理的情形。

4-2质量风险管理流程QA 人员,并根据需要《质 (1 (2(4)根据确定的危害源,针对不同的风险事件,选择不同的风险分析工具(见附件),例如,设备停机或出现故障等可使用鱼骨图工具进行分析,生产工艺出现问题可使用生产流程图进行分析;除正式的工具外,只要能达到有效管理质量风险的目的,也可采用非正式的模式。

(2)制定风险管理的进程和预期结果,通常一个风险事件从启动到制定出纠正预防措施应在一个月内完成。

4-2-2-2风险分析风险管理小组成员依据自己的专业,对《质量风险评估表》A 部分中列出危害源进行分析讨论,并完成《质量风险评估表》B 部分。

风险分析的内容包括:① 可能的危害及危害事件序列②危害发生的可能性(概率)③危害的严重性④危害的可预测性(识别性)以下采用FMEA模式对风险进行分析,其他的分析工具可参照进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实施GMP 的难点就像。。。

我们来考虑与药品安 全、有效性的环节 -Focus on Q8/Q9/Q10

临床

研发

工艺放大

稳定生产 GM P

安全有效

工艺验证

风险管理的目标 理念: 质量源于设计; 设计和改造须以工艺为中心

我们到底有什么不足处…?? 如何消除短板,克服薄弱环节…?? 理念??

质量风险管理在研发 /生产的作用

– 有充分依据,凭数据说话;合理支配资源/杜绝浪费

– 决定:有科学依据

? 包括的内容 :

– 设计/工艺/物料/设施 – 生产 – 储运

Design Process Material Facility

Opportunities to impact Risk using quality risk

management

Manufacturing

Distribution

Patient

Q10 的要点

? Q10 = 药品质量体系 ? 建立、实施、维护为产品提供满足患者、专业人员、

政府、内部客户要求的全面体系 ? 它确保工艺性能和产品质量的持续改进,包含四个要

素:

– 工艺性能和产品质量监控系统 – 纠正措施和预防措施系统( CAPA ) – 变更管理系统 – 工艺性能和产品质量回顾审核

药品质量体系及其组成

? 完整的QbD 规范包括

? ICH Q8: P药ha品rm的ac开eu发tical Development ? ICH Q9: Q质ua量lit风y R险is管k M理anagement

? ICH Q10 :药Ph品arm质a量ceu体ti系cal Quality System ? PAT: P工ro艺ces分s A析n技aly术tical Technology

ICH Q8 (R1) 2008年11月 进入第五步

ICH Q9 2005年11月 进入第步

药品质量体系 Q10

ICH Q10 2008年6月 进入第五步

关键点:在于每个系统正常、协调地运行!

质量风险管理 -Q9

? Q9 = 质量风险管理 (QRM)

– 以患者为中心,鉴别、控制风险,确保用药安全

设计空间

造成波动的因素

--物料 --工艺参数、设计

降低可变性

产品可变性 --正态分布

输入

工艺

产品

物料

(或工艺步骤)

( 或中间体)

设计

波动 因素

输入的 工艺参数

监控参数 / 质量特性

有适当的设计 +控制物料+工艺 =控制了质量

采用工艺分析技术 /PAT

什么是D设es计ig空n S间pa?ce??

? 通过各种试验,证明能保证产品质量、安全的各种参数 及参数范围的总称。

浅析GMP 的质量风险管理

--研发-生产-质量风险管理概述 --偏差的调查和处理 --对部分条款的理解

DH 2011-08-04 SZ

内容

? 药品质量体系的进步ICH Q8+Q9+Q10 ? 质量风险管理在研发、设计、生产中的

地位/作用-设计及设计空间 ? 偏差/不合格调查示例讨论 ? 条款讨论

药FD品A质的量2体1世系纪的倡进议步

设计 改进

确认

产持品续生 命改周进期

评估

监控

多粉尘设施应考虑的问题

? 固体制剂生产通常需考虑的问题 ? ? 法规的要求 ? 合理的布局 ? 例如称量间的设置:

– 压差 – 工艺除尘

? CV= cleaning vacuum ? PV= process vacuum

规范对厂房设施的规定

? 生产特殊性质的药品,如高致敏性药品或生物制品 (如 青霉素类、卡介苗或…),必须采用专用和独立的厂房 、生产设施和设备。…产尘量大的操作区域应当保持 相对负压,排至室外的废气应当经净化处理并符合要 求,排风口应当远离其他HVAC 的进风口;

? 生产β-内酰胺结构类药品、性激素类避孕药品必须使用 专用设施(如独立HVAC )和设备,并与其他药品生 产区严格分开;

内容

颁布时间

备注

ICH Q8 (R1)

2008,11

STEP 5

ICH Q9

2005,11

STEP 5

ICH Q10

2008,06

STEP 5

PAT- 工艺分析术

2004,09

FDA

ICH倡导的药品质量系统

ICH/non-ICH

课题包括上报材 料,系统回顾总

结和检查

监管质量系统

质量风险管理 Q9

药品研发 Q8(R1) (产品和工艺知识)

产品开发

产品 /初步 知识

风险评估

原辅料 设计空间

工艺开发

了解工艺

风险评估

工艺 设计空间

工艺放大及 技术转移

控制 参工艺数

风险控制

产品质量 控制策略

投放生产

工艺历史 回顾

风险回顾 审核

持续改进

QRM Quality Risk Management 质量风险管理贯穿全过程

采用降工低艺产分品析质技量术波来动降的低因风素险

? QbD = Quality by Design = 质量源于设计 ? 据统计,70% 药品质量问题是工艺开发的缺陷 ? ICH Q 8 强调通过设计来实现并保证产品质量 ? 它包括处方、工艺路线、工艺参数并延伸到:

– 厂房设计 – 设备选型 – 调试及工艺验证 – 根据监控结果及反馈信息,持续改进

? 示例:流化床干燥中,风速及温度相关性

– V为风速;T为温度,三线所围的范围即是设计空间。

V

T

湿法制粒 -流化床 干燥机

? 整个设备有三层楼

– 制粒 – 干燥 – 出料

? 干燥终点由△T控制 ? 设定温度变化值△T

– 蒸发导致降温,当△T 趋近零时,指示干燥达 到终点,可从底楼出料

质量Qu源al于ity设b计y D的es概ig念n

质量风险管理及质量源自设计产生的背景: ? 制药行业面临新的挑战, FDA 认为,沿cGMP

向前,已到了一个新的分水岭:保持现状;或 走改革及创新之路。 ? FDA在21世纪倡议中的重心:

– 努力探索,以便“将质量风险管理有机地整合到现 行的管理体系中去”;鼓励采用首创的生产工艺。

– 采用新的科学和分析技术,合理使用资源,杜绝浪 费,降低质量风险,确保用药安全。

? 药品质量体系的持续改进

质量体系各组成的相关性

药品开发 Q8

质量风险管理 Q9

药品质 量体系

Q10

掌握风险 /控制风险 创新 +持续改进

最大限度地优化变更管理的过程

质量源于设计

产品生命周期工艺持续改进

药品生命周期

– 理念要更新 – 研发/仿制/设计 – 放大生产 – 工艺验证 – 常规生产 – 持续改进