冷冲压模具的装配培训教材ppt(72张)

合集下载

冷冲压模具的装配培训教材ppt

对有台肩的圆凸模,凸模固定部分 压入端应采用小圆角、小锥度或在 3mm长度范围将直径磨小 0.03mm~0.05mm作为引导部分,

无台肩的异形凸模,压入端 (非刃口端)四周应修出斜 度或小圆角; 当凸模不允许设引导部分时, 应在固定板型孔的凸模压入 处修出斜度小于1°、高度小 于5mm的引导部分或倒成圆 角

低熔点含金固定形式

5)环氧树脂粘结剂固定 是将凸模尾端在固定板孔中被环氧树 脂固牢,具有工艺简单、粘结强度高、不变形,但不宜受较大 的冲击,只适用于冲裁厚度小于2mm的冲模。

图8.2.16环氧树脂固定凸模的形式 l-凸模固定板;2-环氧树脂;3-凸模

模架平行度的检查

三、凹模和凸模的装配 装配关键在于凸、凹模的固定与间隙的控制。

(1)凸模、凹模的固定方法 1)压入固定法

该方法将凸模直接压入到固定板的孔中,这是装配中应用最多 的一种方法,两者的配合常采用H7/n6或H7/m6。

装配后须端面磨平,以保证垂直度要求。压入时为了方便, 要在凸模压入端上或固定板孔入口处应设计有引导锥部分,长度 为(3~5)mm即可。

≤0.010 ≤0.015

≤0.011 ≤0.017

≤0.014 ≤0.021

≤0.016 ≤0.025量 ——

0.01~0.02

表二 导柱、导套配合间除(或过盈量)

6)装配好的模架,其上模座沿导柱上、下移动应平稳, 无阻滞现象。

7)装配后的导柱,其固定端面与下模座下平面应保留1~ 2mm 距离,压入后牢固不松动 。

(1)压入式模柄的装配

它与上模座孔采用H7/m6过渡配合并加销钉(或螺钉)防止转动,装配完后 将端面在平面磨床上磨平。该模柄结构简单、安装方便、应用较广泛。

(2)旋入式模柄的装配 它通过螺纹直接旋入上模座板上而固定,用紧定螺钉防松,装卸方便,多用 于一般冲模。

冲压培训课件

第二节.冲压设备

8.什么是压力机的精度?压力机的精度对冷冲压有何影响?如 何确保压力机的精度? a.压力机的精度主要指压力机在静态情况下,所能测得的压力 机应达到的各种技术指标。它主要包括:工作台面的表面平 度、滑块下平面的平行度、滑块行程同台面的垂直度、滑块 导轨间床身的间隙大小、台面同滑块下平面的平行度、滑块 和中心孔和滑块行程的平行度及飞轮转动时的跳动大小等。 这些技术指标决定了压力机的精度,对于各种压力机的精度 要求,国家都有一定的标准。 b.压力机的精度高低对冷冲压工作有很大影响,压力机精度高, 则冲出的工件质量好、互换性强、尺寸稳定,对于冲模不宜 损坏、使用寿命长。对于精度低的压力机,如滑块导轨和床 身的间隙较大,导致冲压时上下模的同心度降低,很容易造 成刃口被啃坏、制件精度降低或产生很大的单方面毛刺。 c.要确保压力机的精度应做到:正确使用、维护、保养压力机, 并对压力机精度进行定期的检查。

第一节.冲压工艺

第二节.冲压设备

1.压力机类型

在冷冲压生产中,为了适应不同的工作情 况,采用各种不同类型的压力机。这些压力 机都具有着自己独特的结构形式及作用特点。 如:曲柄压力机、螺旋压力机(摩擦压力 机)、多工位自动压力机、冲压液压机、高 速压力机和电磁压力机等。

第二节.冲压设备

2.我车间压力机情况

生 产 率 高 , 适 用于 各 类冲压加工

高速冲床

工作原理与曲柄压力机相同,但其刚度、精度、 行程次数都比较高,一般带有自动送料装置、 安全检测装置等辅助装置。 利用帕斯卡原理,以水或油为工作介质,采用 静压力传递进行工作,使滑块上、下往复运动。

生产率很高,适用于大批 量生产,模具一般采用多 工位级进模。 压力大,而且是静压力, 但生产率低。适用于拉深、 挤压等成形工序。

冲压模具基础培训课件PPT(共68页)

W18Cr4V YG15、YG8 5CrNiMo、5CrNiTi

热处 理

淬火

硬度/HRC 凸模 凹模

56~60

淬火

60~64

淬火

52~56

淬火 58~62 60~64

淬火

- 淬火

-

62~64 -

52~56

62~64

- - 52~56

1 冲压工艺基础

1.4.3.2 冲模一般零件的材料和热处理:

表1-6 冲模常用一般零件的材料及热处理要求(一)

1、冲压对模具材料的要求

(1)冲裁模具 具有高的耐磨性、冲击韧性以及耐疲劳断裂性能。

(2)弯曲模具 具有高的耐磨性和断裂抗力

(3)拉深模具 具有高的硬度和耐磨性,凹模工作表面粗糙度比较低。

2、模具用材料

冲模所用材料主要有碳钢、合金钢、铸铁、铸钢、硬 质合金、锌基合金、低熔点合金、环氧树脂、聚氨酯橡胶 等。冲模中凸、凹模等工作零件主要为模具钢。

3、点的应力状态

(1)应力状态图 在变形物体中取出一个微小正六面体,用该单

元体上相互垂直的三个面上的九个应力分量来表 示其所受的应力,这种图称为应力状态图。

(2)主应力图 单元体上只有正应力而无切应力,则此应力状态图称为主应

力图。

主应力图(九种)

2种单向的, 3种双向的,

4种三向的

(3)球应力状态

3、模具材料选用时还应考虑以下因素:

(1)模具的工作条件 (2)模具结构因素 (3)模具的工作性质 (4)模具的加工手段 (5)热处理要求

4、冲模材料的选用原则

(1)根据模具种类及其工作条件,选用的材料要满足使用 要求,应具有较高的强度、硬度、耐磨性、耐冲击性、耐 疲劳性。 (2)根据冲压材料和冲压件生产批量选用材料。 (3)满足加工要求,应具有良好的加工工艺性能,淬透性 好、热处理变形小。 (4)满足经济性要求

热处 理

淬火

硬度/HRC 凸模 凹模

56~60

淬火

60~64

淬火

52~56

淬火 58~62 60~64

淬火

- 淬火

-

62~64 -

52~56

62~64

- - 52~56

1 冲压工艺基础

1.4.3.2 冲模一般零件的材料和热处理:

表1-6 冲模常用一般零件的材料及热处理要求(一)

1、冲压对模具材料的要求

(1)冲裁模具 具有高的耐磨性、冲击韧性以及耐疲劳断裂性能。

(2)弯曲模具 具有高的耐磨性和断裂抗力

(3)拉深模具 具有高的硬度和耐磨性,凹模工作表面粗糙度比较低。

2、模具用材料

冲模所用材料主要有碳钢、合金钢、铸铁、铸钢、硬 质合金、锌基合金、低熔点合金、环氧树脂、聚氨酯橡胶 等。冲模中凸、凹模等工作零件主要为模具钢。

3、点的应力状态

(1)应力状态图 在变形物体中取出一个微小正六面体,用该单

元体上相互垂直的三个面上的九个应力分量来表 示其所受的应力,这种图称为应力状态图。

(2)主应力图 单元体上只有正应力而无切应力,则此应力状态图称为主应

力图。

主应力图(九种)

2种单向的, 3种双向的,

4种三向的

(3)球应力状态

3、模具材料选用时还应考虑以下因素:

(1)模具的工作条件 (2)模具结构因素 (3)模具的工作性质 (4)模具的加工手段 (5)热处理要求

4、冲模材料的选用原则

(1)根据模具种类及其工作条件,选用的材料要满足使用 要求,应具有较高的强度、硬度、耐磨性、耐冲击性、耐 疲劳性。 (2)根据冲压材料和冲压件生产批量选用材料。 (3)满足加工要求,应具有良好的加工工艺性能,淬透性 好、热处理变形小。 (4)满足经济性要求

冲压培训资料 ppt课件

3.靠底部 R位容易 起皱

28

• 翻边

• 缺陷:翻边不垂直、翻边高度不一致、翻边拉毛、翻边裂等。

• (1)翻边不垂直→凸凹模间隙过大。

• (2)翻边高度不一致→凸凹模间隙不均匀;定位不准;落料件尺 • 寸不准。

• (3)翻边拉毛→刃口有伤痕;零件表面有杂质;刃口硬度太低。

• (4)翻边裂→修边时毛刺大;凸凹模间隙太小;翻边处形状有突 • 变。

• (3)表面拉伤→模具工作表面有伤痕;材料表面有缺陷;润滑油中 有杂质、废屑等。

• (4)波浪、鼓包、凹坑、麻点→压边力小;润滑不当、模具型腔脏; 材

• 料表面脏;透气孔堵塞;模具型面不平、润滑油脏等。

ppt课件

27

1.口边容 易拉裂

拉延产品容易 产生缺陷位置

ppt课件

2.直身边 容易拉伤、 起拉线

•

划伤等。

• (4)尺寸不符→上料不到位;定位装置损坏或松动,位置窜

•

动等。

• (5)少孔→冲头折断;冲头长度不够等。

ppt课件

25

1.此产品表 面容易变形、 划伤

2.此处齿角 容易毛刺大

3.齿角位 容易发生 不冲断现 象

4.缺口位 容易发生 少孔现象

落料、冲孔、修边产 品容易产生缺陷位置

ppt课件

ppt课件

12

特别强调:冲压模具重要性

a---冲模一种特殊工艺装备。

b---冲模与冲压件有 “一模一样”的关系。冲模没有通用性。

c---冲模是冲压生产必不可少的工艺装备,决定着产品的质量、效益和新产品 开发能力。 c---冲模的功能和作用、冲模设计与制造方法和手段,决定了冲模是技术密集、 高附加值型产品。

ppt课件

9

28

• 翻边

• 缺陷:翻边不垂直、翻边高度不一致、翻边拉毛、翻边裂等。

• (1)翻边不垂直→凸凹模间隙过大。

• (2)翻边高度不一致→凸凹模间隙不均匀;定位不准;落料件尺 • 寸不准。

• (3)翻边拉毛→刃口有伤痕;零件表面有杂质;刃口硬度太低。

• (4)翻边裂→修边时毛刺大;凸凹模间隙太小;翻边处形状有突 • 变。

• (3)表面拉伤→模具工作表面有伤痕;材料表面有缺陷;润滑油中 有杂质、废屑等。

• (4)波浪、鼓包、凹坑、麻点→压边力小;润滑不当、模具型腔脏; 材

• 料表面脏;透气孔堵塞;模具型面不平、润滑油脏等。

ppt课件

27

1.口边容 易拉裂

拉延产品容易 产生缺陷位置

ppt课件

2.直身边 容易拉伤、 起拉线

•

划伤等。

• (4)尺寸不符→上料不到位;定位装置损坏或松动,位置窜

•

动等。

• (5)少孔→冲头折断;冲头长度不够等。

ppt课件

25

1.此产品表 面容易变形、 划伤

2.此处齿角 容易毛刺大

3.齿角位 容易发生 不冲断现 象

4.缺口位 容易发生 少孔现象

落料、冲孔、修边产 品容易产生缺陷位置

ppt课件

ppt课件

12

特别强调:冲压模具重要性

a---冲模一种特殊工艺装备。

b---冲模与冲压件有 “一模一样”的关系。冲模没有通用性。

c---冲模是冲压生产必不可少的工艺装备,决定着产品的质量、效益和新产品 开发能力。 c---冲模的功能和作用、冲模设计与制造方法和手段,决定了冲模是技术密集、 高附加值型产品。

ppt课件

9

《冷冲压模具设计》-PPT精品文档

2.课程定位

2.1 课程体系的开发

人才需求调研

行业企业分析

职业岗位及岗位群

工作过程分析

典型工作任务

教学过程分析

学习领域(课程)

2.2 专业岗位分析

职业岗位

焊 接 操 作

焊接 工艺 工装 设计

焊接设 备使用 与维护

质量控 制与生 产管理

2.3 岗位主要工作任务

职业岗位

焊接 操作 工艺 工装 设计 设备 使用 维护

教 学 做 一 体 化 教 学 模 式

载体:常用焊接设备

方法能力:获取信息、分析 和解决问题的能力

社会能力:沟通交流、团队 协作的能力,较强的责任感、 良好的敬业精神

3.课程建设思路

3.1 课程教学目标

会安装

能够拆装各种焊接设备,从内部结构上了解焊接设备的组成及作 用,从而掌握设备的安装及工作过程。

3.7 建设实训基地

根据开发确定的实习实训项目,建设校内焊接设备 拆装与维护实训室。按照实习实训的能力目标加快硬件 建设,营造企业生产的真实氛围,引入企业管理模式, 实现由“学生”到“工人”的角色转换,同时聘请企业 专家、技术能手辅导实习,切实提高学生的实践操作能 力。

此外,加强校外实训基地的建设,确保实习场所的 长效稳定,增强企业文化教育与学生的职业素养培养, 开阔眼界、增长见识。

2.6《焊接设备的使用与维护》 工作任务分析

焊接机器人

先进焊接设备学习

搅拌摩擦焊设备 激光焊设备

能 力 递 进 与 拓 展

焊接设备使用与维护

气体保护自动焊设备 埋弧焊设备 新型弧焊电源

弧焊电源选择与安装

焊接电弧及对 弧焊电源的要求

冷冲模具教材课件

(4)成形模 是将毛坯或半成品工件按图凸、凹模的形状直接复制成形,而材料本 身仅产生局部塑性变形的模具。如胀形模、缩口模、扩口模、起伏成形模、翻边 模、整形模、冷锻模(冷挤压)、压花模、等。

2.2 根据工序组合程度分类

(1)单工序模 在压力机的一次行程中,只完成一道冲压工序的模具。 (它 们可能是沖孔、落料、拉深、折弯或成形等不同单独工序)

3.4 折弯模零件介绍

名称

上模座 上垫板 凸模板 脱料板 上、下限位柱 折弯成形块

下模板

材质选用

A3、45#、50# 45# CR12

CR12mov SKD11 CR12MOV SKD11

45#

CR12mov SKD11

CR12mov SKD11

下夹板

下模座 下垫块 下托板

45#

A3、45#、50# A3、45#、50# A3、45#、50#

适应范围: 多条折弯边折弯,折弯高度比

较高,折弯边需避让等,折弯角度90度 直角,或折斜角度等。

闭 模 状 态

3.2 顶料销脱料折弯模结构图

开模状态 闭模状态

1-上模座、2-上垫板、3-凸模板、4脱背板、5-折弯块、6-下夹板、7-下 限位柱、8-下模座、9-下垫块、10下托板、11-上限位柱、12-顶料销、 13-外定位

(2)复合模 只有一个工位,在压力机的一次行程中,在同一工位上同时完成 两道或两道以上冲压工序的模具。(它们可能是沖孔、落料、拉深、折弯或成 形等不同工序的组合)

(3)级进模(也称连续模) 在毛坯的送进方向上,具有两个或更多的工位, 在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的 模具。

适应范围: 多条折弯边折弯,

折弯高度较低,折弯边无避 让等,折弯角度90度直角, 或折斜角度等。

2.2 根据工序组合程度分类

(1)单工序模 在压力机的一次行程中,只完成一道冲压工序的模具。 (它 们可能是沖孔、落料、拉深、折弯或成形等不同单独工序)

3.4 折弯模零件介绍

名称

上模座 上垫板 凸模板 脱料板 上、下限位柱 折弯成形块

下模板

材质选用

A3、45#、50# 45# CR12

CR12mov SKD11 CR12MOV SKD11

45#

CR12mov SKD11

CR12mov SKD11

下夹板

下模座 下垫块 下托板

45#

A3、45#、50# A3、45#、50# A3、45#、50#

适应范围: 多条折弯边折弯,折弯高度比

较高,折弯边需避让等,折弯角度90度 直角,或折斜角度等。

闭 模 状 态

3.2 顶料销脱料折弯模结构图

开模状态 闭模状态

1-上模座、2-上垫板、3-凸模板、4脱背板、5-折弯块、6-下夹板、7-下 限位柱、8-下模座、9-下垫块、10下托板、11-上限位柱、12-顶料销、 13-外定位

(2)复合模 只有一个工位,在压力机的一次行程中,在同一工位上同时完成 两道或两道以上冲压工序的模具。(它们可能是沖孔、落料、拉深、折弯或成 形等不同工序的组合)

(3)级进模(也称连续模) 在毛坯的送进方向上,具有两个或更多的工位, 在压力机的一次行程中,在不同的工位上逐次完成两道或两道以上冲压工序的 模具。

适应范围: 多条折弯边折弯,

折弯高度较低,折弯边无避 让等,折弯角度90度直角, 或折斜角度等。

冲压模具设计——第一章PPT课件

第二节 冷冲压设备

1

第一章 冲压加工概述与冲压设备

第一节 冲压加工概述 一、概念

• (冷)冲压——指在室温下,利用安装

在压力机上的模具对材料施加压力,使

其产生分离或塑性变形,从而获得所需

零件的一种压力加工方法。

加工对象:主要金属板材 加工依据:板材冲压成形性能(主要是塑性) 加工设备:主要是压力机 加工工艺装备:冲压模具

21

第一章 冲压加工概述与冲压设备

压力机技术规格 • (1)标称/公称压力:

• (2)滑块行程长度:成形拉深件和弯曲件应使滑 块行程长度大于制件高度的2.5~3.0倍。

• (3)行程次数

• (4)工作台面尺寸 长、宽尺寸应大于模具下模座尺寸,每边留出

60~100mm(50~70mm)。

22

第一章 冲压加工概述与冲压设备

“一模一样”的关系。冲模没有通用性。

冲模是冲压生产必不可少的工艺装备。它决定

着产品的质量、效益和新产品的开发能力。

冲模的功能和作用、冲模设计与制造方法和手

段,决定了冲模是技术密集、高附加值型产品。

4

第一章 冲压加工概述与冲压设备

冲 压 生 产 场 景

5

第一章 冲压加工概述与冲压设备

• 典型冲压模具

三、冲压工序分类

• 分离工序——是指坯料在冲压力作用下,变形部分 的应力达到强度极限σb以后,使坯料发生断裂而产 生分离。

• 分离工序主要有剪裁和冲裁等。

• 成形(变形)工序——是指坯料在冲压力作用下,

变形部分的应力达到屈服极限σs,但未达到强度极 限σb,使坯料产生塑性变形,成为具有一定形状、

尺寸与精度制件的加工工序。 • 成形工序主要有弯曲、拉深、翻边、旋压等。

《冷冲压工艺与模具设计》完整版ppt课件全套教程

(3)高速加工、并行工程、逆向工程、虚拟制造、无图生产和标准 化生产已在一些重点骨干企业实施。

(4)存在的主要问题: a. 研发及自主创新能力薄弱;b. 数字化信息 化水平还较低; c. 标准和标准件生产供应滞后于模具生产的发展。

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

6 我国模具工业现状-3D打印

大连理工大学出版社

电子工业用接插件级进冲压过程

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

7.62 mm枪弹弹壳制造工艺

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

铰链工艺流程图(铰链自动机)

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

拉链头子工艺流程图

8

冷冲压发展趋势

(1)冷冲压成形理论和冲压工艺 (2)提高模具的使用寿命 (3)推广应用CAD/CAM /CAE (4)快速、经济制模 (5)模具“三化”

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

9 用于模具加工的主要设备示例

激光切割机

数控龙门铣床 大连理工大学出版社

数控龙门雕刻机

(图示:消失模用泡沫产品加工)

2 冷冲压应用示例-冷冲压工序

手缝针生产工序:拉丝—校直—切断—磨尖—压形—冲孔—切鼻—磨鼻—淬火—研磨—串亮—针尖精磨—抛光—包装

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

汽车生产使用模具种类

《冷冲压工艺与模具设计》绪论

3

模具应用示例

级进模

大连理工大学出版社

(4)存在的主要问题: a. 研发及自主创新能力薄弱;b. 数字化信息 化水平还较低; c. 标准和标准件生产供应滞后于模具生产的发展。

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

6 我国模具工业现状-3D打印

大连理工大学出版社

电子工业用接插件级进冲压过程

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

7.62 mm枪弹弹壳制造工艺

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

铰链工艺流程图(铰链自动机)

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

拉链头子工艺流程图

8

冷冲压发展趋势

(1)冷冲压成形理论和冲压工艺 (2)提高模具的使用寿命 (3)推广应用CAD/CAM /CAE (4)快速、经济制模 (5)模具“三化”

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

9 用于模具加工的主要设备示例

激光切割机

数控龙门铣床 大连理工大学出版社

数控龙门雕刻机

(图示:消失模用泡沫产品加工)

2 冷冲压应用示例-冷冲压工序

手缝针生产工序:拉丝—校直—切断—磨尖—压形—冲孔—切鼻—磨鼻—淬火—研磨—串亮—针尖精磨—抛光—包装

大连理工大学出版社

《冷冲压工艺与模具设计》绪论

3

模具应用示例

大连理工大学出版社

汽车生产使用模具种类

《冷冲压工艺与模具设计》绪论

3

模具应用示例

级进模

大连理工大学出版社

冷冲压模具及结构.ppt

亚 奇 拉 科 技 (苏州) 有 限 公 司

四、冷冲压的模具类型

1.单工程模

在冲压的一次行程过程中,只能完成一个冲压工序 的模具。

单工程模-适合冲制外形尺寸较大,形状简单、复杂(复杂 的工件可分多套模具)的工件。

2020/3/25

冲压模具

17

亚 奇 拉 科 技 (苏州) 有 限 公 司

四、冷冲压的模具类型

三、冷冲压的基本工序

1.分离工序

指冲压过程中使冲压件与板料沿一定的轮廓 相互分离的工序。

2020/3/25

冲压模具

10

亚 奇 拉 科 技 (苏州) 有 限 公 司

三、冷冲压的基本工序

1.分离工序

分离基本工艺:冲孔、落料、切断、切口、切边、剖切、整 修等。

冲孔、落料

冲孔、剖切

2020/3/25

冲压模具

2020/3/25

冲压模具

7

亚 奇 拉 科 技 (苏州) 有 限 公 司

二、冷冲压模具的发展与应用

2.冷冲压模具的发展:

随着工业产品质量的不断提高,冲压产品生产正呈现多 品种、少批量,复杂、大型、精密,更新换代速度快的变化 特点,冲压模具正向高效、精密、长寿命、大型化方向发展。 为适应市场变化,随着计算机技术和制造技术的迅速发展, 冲压模具设计与制造技术正由手工、依靠人工经验和常规机 械加工技术向以计算机辅助设计(CAD)、数控切削加工、 数控电加工为核心的计算机辅助设计与制造(CAD/CAM) 技术转变

2020/3/25

冲压模具

5

亚 奇 拉 科 技 (苏州) 有 限 公 司

一、冷冲压的概念 4.冷冲压的特性:

1.冲压生产率高和 材料利用率高;

2.生产的制件精度 高、复杂程度高、 一致性高;

冷冲压模具的装配课件

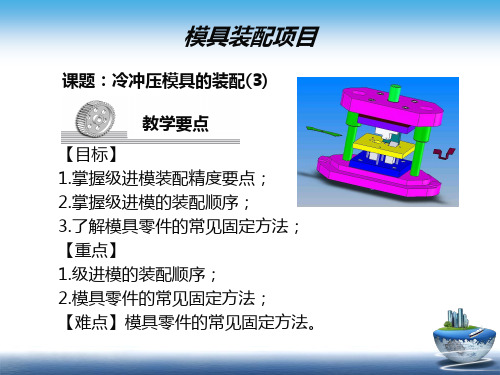

模具装配项目

课题:冷冲压模具的装配(3)

教学要点

【目标】 1.掌握级进模装配精度要点; 2.掌握级进模的装配顺序; 3.了解模具零件的常见固定方法; 【重点】 1.级进模的装配顺序; 2.模具零件的常见固定方法; 【难点】模具零件的常见固定方法。

教学案例 级进冲裁模的装配

级进模是在送料方向上设有多个冲压工位,在不同工 位上进行连续的冲压,压力机每次行程完成一部分冲压, 通过连续的多次冲压,完成制件的冲压加工。不仅可以 进行冲裁,还能进行弯曲、拉深和成型等。级进模对步 距精度和定位精度要求比较高,装配难度大,对零件的 加工精度要求也比较高。现以图1为例说明级进冲裁模的 装配过程。

首先压入半圆凸模(连同垫块),是因为压入容易定 位,而且稳定性好。有压入半环凸模3时,以已压入的半 圆凸模为基准,并垫上等高垫块,插入凹模型孔,调整好 间隙,同时将半环凸模以凹模型定位进行压入,如图2所 示。用同样办法依次压入,压入时要边检查凸模垂直度边 压入。

图4 压入半环凸模 1-半环凸模 2、3-半圆凸模 4-等高

④检查修配凹模组件,对凹模组件各型孔的孔径和孔 距尺寸再次检查,发现不当之处进行修配,直至达到图样 规定要求。

⑤复查修配凸凹模冲裁间隙 2、凸模组件 级进模中各个凸模与凸模固定板的连接, 依据模具结构不同有:单个凸模压入法、单个凸模低熔点 合金浇注或粘接剂粘接法,也有多个凸模依次相连压入法。

①单个凸模压入法,以图3为例说明装配过程。

垫块 5-凹模

复查凸模与固定板的垂直度,检查凸模与缷料板型孔 配合状态以及固定板和缷料板的平行度精度。

最后磨削凸模组件上下端面。 ②单个凸模粘接法要点 单个凸模粘接固定法的优点是:固定板型孔的孔径和 孔距精度要求低,减轻了凸模装配后的调整工作量。 粘接前,将各个凸模套入相应凹模型孔,并调整好冲 裁间隙,然后套入固定板,检查粘接间隙是否合适,然 后进行浇注固定。其它要求同前述。

课题:冷冲压模具的装配(3)

教学要点

【目标】 1.掌握级进模装配精度要点; 2.掌握级进模的装配顺序; 3.了解模具零件的常见固定方法; 【重点】 1.级进模的装配顺序; 2.模具零件的常见固定方法; 【难点】模具零件的常见固定方法。

教学案例 级进冲裁模的装配

级进模是在送料方向上设有多个冲压工位,在不同工 位上进行连续的冲压,压力机每次行程完成一部分冲压, 通过连续的多次冲压,完成制件的冲压加工。不仅可以 进行冲裁,还能进行弯曲、拉深和成型等。级进模对步 距精度和定位精度要求比较高,装配难度大,对零件的 加工精度要求也比较高。现以图1为例说明级进冲裁模的 装配过程。

首先压入半圆凸模(连同垫块),是因为压入容易定 位,而且稳定性好。有压入半环凸模3时,以已压入的半 圆凸模为基准,并垫上等高垫块,插入凹模型孔,调整好 间隙,同时将半环凸模以凹模型定位进行压入,如图2所 示。用同样办法依次压入,压入时要边检查凸模垂直度边 压入。

图4 压入半环凸模 1-半环凸模 2、3-半圆凸模 4-等高

④检查修配凹模组件,对凹模组件各型孔的孔径和孔 距尺寸再次检查,发现不当之处进行修配,直至达到图样 规定要求。

⑤复查修配凸凹模冲裁间隙 2、凸模组件 级进模中各个凸模与凸模固定板的连接, 依据模具结构不同有:单个凸模压入法、单个凸模低熔点 合金浇注或粘接剂粘接法,也有多个凸模依次相连压入法。

①单个凸模压入法,以图3为例说明装配过程。

垫块 5-凹模

复查凸模与固定板的垂直度,检查凸模与缷料板型孔 配合状态以及固定板和缷料板的平行度精度。

最后磨削凸模组件上下端面。 ②单个凸模粘接法要点 单个凸模粘接固定法的优点是:固定板型孔的孔径和 孔距精度要求低,减轻了凸模装配后的调整工作量。 粘接前,将各个凸模套入相应凹模型孔,并调整好冲 裁间隙,然后套入固定板,检查粘接间隙是否合适,然 后进行浇注固定。其它要求同前述。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2)导柱和导套的装配 冲模的导柱、导套与上、下模座均采用压入式连接:导套、 导柱与模座的配合分别为H7/r6和R7/r6。压入时要注意校正 导柱对模座底面的垂直度。装配好的导柱的固定端面与下模 座底面的距离不小于1~2mm。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

模架平行度的检查

冷冲压模具的装配培训教材(PPT72页)

三、凹模和凸模的装配 装配关键在于凸、凹模的固定与间隙的控制。

(1)凸模、凹模的固定方法 1)压入固定法

该方法将凸模直接压入到固定板的孔中,这是装配中应用最多 的一种方法,两者的配合常采用H7/n6或H7/m6。

冷冲压模具的装配培训教材(PPT72页)

铆接固定法

冷冲压模具的装配培训教材(PPT72页)

5 6

6 7

B

导柱轴心线对下模座下平面的 ≤160

垂直度

>160

4 5

5 6

表一 模架分级技术指标

5)装入模架的每对导柱和导套的配合间隙值(或过盈量) 应符合表中规定。

配合形式 滑动配合 滚动配合

导柱直径

≤18 >18~30 >30~50 >50~80 >18~35

模架精度等级

Ⅰ级

Ⅱ级

配合后的间隙值

≤0.010 ≤0.015

≤0.011 ≤0.017

≤0.014 ≤0.021

≤0.016 ≤0.025

——

——

配合后的过盈量 ——

0.01~0.02

表二 导柱、导套配合间除(或过盈量)

6)装配好的模架,其上模座沿导柱上、下移动应平稳, 无阻滞现象。

7)装配后的导柱,其固定端面与下模座下平面应保留1~ 2mm 距离,压入后牢固不松动 。

(3)凸缘模柄的装配 凸缘模柄的装配,它利用3~4个

螺钉固定在上模座的窝孔内,其螺 帽头不能外凸,它多用于较大的模 具。

以上三种模柄装入上模座后必须 保持模柄圆柱面与上模座上平面 的垂直度,其误差不大于 0.05mm。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

3)导柱和导套装配后,其轴心线应分别垂直于下模座的底平面

和上模座的上平面,其垂直度误差应符合下表的规定。

4)上模座的上平面应和下模座的底平面平行,其平行度误差应 符合下表的规定。

模架精度等级

项 目

检查项目

被测尺 寸 mm

0ⅠⅠ 级

0ⅡⅡ 级

公差等级

A

上模座上平面对下模座下平面 ≤400

的平行度

>400

8)凸模和凹模的配合间隙应符合设计要求,沿整个刃口轮 廓应均匀一致。

9)定位装置要保证定位正确可靠。 10)卸料及顶件装置活动灵活、正确,出料孔畅通无阻, 保证制件及废料不卡在冲模内。模具应在生产的条件下进行试 验,冲出的制件应符合设计要求。

二、模架的装配

1)模柄的装配 模柄是中、小型冲压模具用来装夹模具与压力机滑块的连 接件,它是装配在上模座板中, 常用的模柄装配方式有:

(1)压入式模柄的装配

它与上模座孔采用H7/m6过渡配合并加销钉(或螺钉)防止转动,装配完后 将端面在平面磨床上磨平。该模柄结构简单、安装方便、应用较广泛。

(2)旋入式模柄的装配 它通过螺纹直接旋入上模座板上而固定,用紧定螺钉防松,装卸方便,多用 于一般冲模。

冷冲压模具的装配培训教材(PPT72页)

装配后须端面磨平,以保证垂直度要求。压入时为了方便, 要在凸模压入端上或固定板孔入口处应设计有引导锥部分,长度 为(3~5)mm即可。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

对有台肩的圆凸模,凸模固定部分 压入端应采用小圆角、小锥度或在 3mm长度范围将直径磨小 0.03mm~0.05mm作为引导部分,

实例一:单工序冲裁模具的装配

在进行装配之前,要仔细研究设计图样,按照模具的结构 及技术要求,确定合理的装配顺序及装配方法,选择合理的 检测方法及测量工具。

一、冷冲压模具装配的技术要求 1)装配好的冲模,其闭合高度应符合设计要求。 2)模柄(活动模柄除外)装入上模座后,其轴心线对上 模座上平面的垂直度误差,在全长范围内不大于0.05mm。

《模具制造》

模具装配项目

课题:冷冲压模具的装配

教学要点

【目的要求】 1.了解冷冲压模具的基本概念 2.掌握冷冲压模具装配工艺 【重点】 1.冷冲压模具的装配过程 2.冷冲ห้องสมุดไป่ตู้模具的装配注意事项 【难点】装配精度的保证

教学案例 典型冷冲压模具的装配

概述 对于冲裁模,既使模具零件的加工精度已经得到保证, 但是在装配时如果不能保证冲裁间隙均匀,也会影响制 件的质量和模具的使用寿命。因此,模具装配是冲裁模 具制造过程的重要组成部分。

X 2 Y 2

式中 X、 —Y—在相互垂直的方向上测量的 导柱垂直度误差,单位为 ;m

——导柱的垂直度误差,单位为 。m

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

将装配好导套和导柱的模座组合在一起,在上、下模 座之间垫入一球头垫块支撑上模座,垫入垫块高度必须控 制在被测模架闭合高度范围内,然后用百分表沿凹模周界 对角线测量被测表面。根据被测表面大小可移动模座或百 分表座。在被测表面内取百分表的最大与最小读数之差, 作为被测模架的平行度误差。

图1 压入导柱 l-压块;2-导柱;3-下模座

选导柱导套

装导套

a)装导套

b)压入导套

图2 导套的装配

压入导柱

检测

压入导套

合模//

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

由于导柱对模座底面的垂直度具有方向性, 因此应在相互垂直的两个方向上进行测量, 并按下式计算出导柱的最大误差值:

无台肩的异形凸模,压入端 (非刃口端)四周应修出斜 度或小圆角; 当凸模不允许设引导部分时, 应在固定板型孔的凸模压入 处修出斜度小于1°、高度小 于5mm的引导部分或倒成圆 角

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

2)铆接固定 凸模尾端被锤和凿子铆接在固定板的孔中,常用于冲 裁厚度小于2mm的冲模。该方法装配精度不高,凸模 尾端可不经淬硬或淬硬不高(低于30HRC)。凸模工作 部分长度应是整长的1/2~l/3。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

模架平行度的检查

冷冲压模具的装配培训教材(PPT72页)

三、凹模和凸模的装配 装配关键在于凸、凹模的固定与间隙的控制。

(1)凸模、凹模的固定方法 1)压入固定法

该方法将凸模直接压入到固定板的孔中,这是装配中应用最多 的一种方法,两者的配合常采用H7/n6或H7/m6。

冷冲压模具的装配培训教材(PPT72页)

铆接固定法

冷冲压模具的装配培训教材(PPT72页)

5 6

6 7

B

导柱轴心线对下模座下平面的 ≤160

垂直度

>160

4 5

5 6

表一 模架分级技术指标

5)装入模架的每对导柱和导套的配合间隙值(或过盈量) 应符合表中规定。

配合形式 滑动配合 滚动配合

导柱直径

≤18 >18~30 >30~50 >50~80 >18~35

模架精度等级

Ⅰ级

Ⅱ级

配合后的间隙值

≤0.010 ≤0.015

≤0.011 ≤0.017

≤0.014 ≤0.021

≤0.016 ≤0.025

——

——

配合后的过盈量 ——

0.01~0.02

表二 导柱、导套配合间除(或过盈量)

6)装配好的模架,其上模座沿导柱上、下移动应平稳, 无阻滞现象。

7)装配后的导柱,其固定端面与下模座下平面应保留1~ 2mm 距离,压入后牢固不松动 。

(3)凸缘模柄的装配 凸缘模柄的装配,它利用3~4个

螺钉固定在上模座的窝孔内,其螺 帽头不能外凸,它多用于较大的模 具。

以上三种模柄装入上模座后必须 保持模柄圆柱面与上模座上平面 的垂直度,其误差不大于 0.05mm。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

3)导柱和导套装配后,其轴心线应分别垂直于下模座的底平面

和上模座的上平面,其垂直度误差应符合下表的规定。

4)上模座的上平面应和下模座的底平面平行,其平行度误差应 符合下表的规定。

模架精度等级

项 目

检查项目

被测尺 寸 mm

0ⅠⅠ 级

0ⅡⅡ 级

公差等级

A

上模座上平面对下模座下平面 ≤400

的平行度

>400

8)凸模和凹模的配合间隙应符合设计要求,沿整个刃口轮 廓应均匀一致。

9)定位装置要保证定位正确可靠。 10)卸料及顶件装置活动灵活、正确,出料孔畅通无阻, 保证制件及废料不卡在冲模内。模具应在生产的条件下进行试 验,冲出的制件应符合设计要求。

二、模架的装配

1)模柄的装配 模柄是中、小型冲压模具用来装夹模具与压力机滑块的连 接件,它是装配在上模座板中, 常用的模柄装配方式有:

(1)压入式模柄的装配

它与上模座孔采用H7/m6过渡配合并加销钉(或螺钉)防止转动,装配完后 将端面在平面磨床上磨平。该模柄结构简单、安装方便、应用较广泛。

(2)旋入式模柄的装配 它通过螺纹直接旋入上模座板上而固定,用紧定螺钉防松,装卸方便,多用 于一般冲模。

冷冲压模具的装配培训教材(PPT72页)

装配后须端面磨平,以保证垂直度要求。压入时为了方便, 要在凸模压入端上或固定板孔入口处应设计有引导锥部分,长度 为(3~5)mm即可。

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

对有台肩的圆凸模,凸模固定部分 压入端应采用小圆角、小锥度或在 3mm长度范围将直径磨小 0.03mm~0.05mm作为引导部分,

实例一:单工序冲裁模具的装配

在进行装配之前,要仔细研究设计图样,按照模具的结构 及技术要求,确定合理的装配顺序及装配方法,选择合理的 检测方法及测量工具。

一、冷冲压模具装配的技术要求 1)装配好的冲模,其闭合高度应符合设计要求。 2)模柄(活动模柄除外)装入上模座后,其轴心线对上 模座上平面的垂直度误差,在全长范围内不大于0.05mm。

《模具制造》

模具装配项目

课题:冷冲压模具的装配

教学要点

【目的要求】 1.了解冷冲压模具的基本概念 2.掌握冷冲压模具装配工艺 【重点】 1.冷冲压模具的装配过程 2.冷冲ห้องสมุดไป่ตู้模具的装配注意事项 【难点】装配精度的保证

教学案例 典型冷冲压模具的装配

概述 对于冲裁模,既使模具零件的加工精度已经得到保证, 但是在装配时如果不能保证冲裁间隙均匀,也会影响制 件的质量和模具的使用寿命。因此,模具装配是冲裁模 具制造过程的重要组成部分。

X 2 Y 2

式中 X、 —Y—在相互垂直的方向上测量的 导柱垂直度误差,单位为 ;m

——导柱的垂直度误差,单位为 。m

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

将装配好导套和导柱的模座组合在一起,在上、下模 座之间垫入一球头垫块支撑上模座,垫入垫块高度必须控 制在被测模架闭合高度范围内,然后用百分表沿凹模周界 对角线测量被测表面。根据被测表面大小可移动模座或百 分表座。在被测表面内取百分表的最大与最小读数之差, 作为被测模架的平行度误差。

图1 压入导柱 l-压块;2-导柱;3-下模座

选导柱导套

装导套

a)装导套

b)压入导套

图2 导套的装配

压入导柱

检测

压入导套

合模//

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

由于导柱对模座底面的垂直度具有方向性, 因此应在相互垂直的两个方向上进行测量, 并按下式计算出导柱的最大误差值:

无台肩的异形凸模,压入端 (非刃口端)四周应修出斜 度或小圆角; 当凸模不允许设引导部分时, 应在固定板型孔的凸模压入 处修出斜度小于1°、高度小 于5mm的引导部分或倒成圆 角

冷冲压模具的装配培训教材(PPT72页)

冷冲压模具的装配培训教材(PPT72页)

2)铆接固定 凸模尾端被锤和凿子铆接在固定板的孔中,常用于冲 裁厚度小于2mm的冲模。该方法装配精度不高,凸模 尾端可不经淬硬或淬硬不高(低于30HRC)。凸模工作 部分长度应是整长的1/2~l/3。