变频器转矩控制模式实例讲解

ABB变频器直接转矩控制

直接转矩控制直接转矩控制(Direct Torque Control——DTC),国外的原文有的也称为Direct self-control——DSC,直译为直接自控制,这种“直接自控制”的思想以转矩为中心来进行综合控制,不仅控制转矩,也用于磁链量的控制和磁链自控制。

直接转矩控制与矢量控制的区别是,它不是通过控制电流、磁链等量间接控制转矩,而是把转矩直接作为被控量控制,其实质是用空间矢量的分析方法,以定子磁场定向方式,对定子磁链和电磁转矩进行直接控制的。

这种方法不需要复杂的坐标变换,而是直接在电机定子坐标上计算磁链的模和转矩的大小,并通过磁链和转矩的直接跟踪实现PWM脉宽调制和系统的高动态性能。

直接转矩控制(Direct Torque Control,DTC)变频调速,是继矢量控制技术之后又一新型的高效变频调速技术。

20 世纪80 年代中期,德国鲁尔大学的M.Depenbrock教授和日本的I.Takahashi教授分别提出了六边形直接转矩控制方案和圆形直接转矩控制方案。

1987 年,直接转矩控制理论又被推广到弱磁调速范围。

直接转矩控制技术用空间矢量的分析方法,直接在定子坐标系下计算与控制电动机的转矩,采用定子磁场定向,借助于离散的两点式调节(Band-Band)产生PWM 波信号,直接对逆变器的开关状态进行最佳控制,以获得转矩的高动态性能。

它省去了复杂的矢量变换与电动机的数学模型简化处理,没有通常的PWM 信号发生器。

它的控制思想新颖,控制结构简单,控制手段直接,信号处理的物理概念明确。

直接转矩控制也具有明显的缺点即:转矩和磁链脉动。

针对其不足之处,现在的直接转矩控制技术相对于早期的直接转矩控制技术有了很大的改进,主要体现在以下几个方面:(1)无速度传感器直接转矩控制系统的研究在实际应用中,安装速度传感器会增加系统成本,增加了系统的复杂性,降低系统的稳定性和可靠性,此外,速度传感器不实用于潮湿、粉尘等恶劣的环境下。

台达V系列变频器转矩控制模式的技术应用

B 辊 A辊

◇ 0 0 Hz1 0 以上 制 动 动转 矩 实 现 ; . 3 % ◇3 2位 元 快 速 微 处 理 器 RIC; S ◇ 具 有 向量 、 矩 控 制 及位 置 控 制 ; 转

◇ 双重额定 、 机两 用 ; 一

图 4 分 条 用 A B辊 示 意 图 、

④ A、 B转 辊 的 速 度 能 够 随 C辊 的速 度 变 化 。 ⑤ A、 B转 辊 的 力 矩 可 通 过 张 力 控 制 器 调 节 , 便 控 以 制 纸张 缠 绕 的松 紧度 。

◇ 内建 MOD U B S通 信 界 面 ( 通 信 口) 双 ;

◇ 多 功 能 数 字 / 拟 、 出/ 端 子 ; 模 输 入

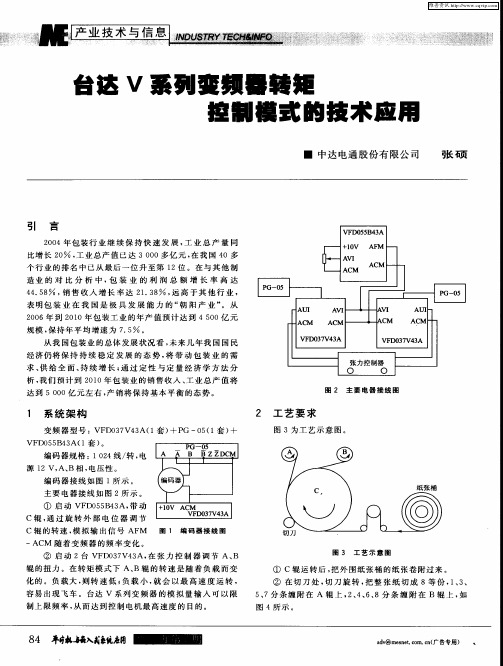

1 系统 架构

变 频 器 型 号 :VF 0 7 3 1套 ) P D 3 V4 A( + G一0 ( 5 1套 ) +

VF 5 B 3 1套 ) D0 5 4 A( 。 编 码 器规 格 :10 4线 / , 2 转 电 源 1 A、 2V, B相 , 电压 性 。 编 码 器 接 线 如 图 1所 示 。 主 要 电 器 接 线 如 图 2所 示 。 ① 启 动 VF 5 B 3 带 动 D0 5 4 A, C辊 , 过 旋 转 外 部 电 位 器 调 节 通

◇ 可 输 出 30 0 Hz 0 。

3 系 统调 试

V FDO5 4 5B 3A

结 语

台 达 V 系 列 变 频 器 转 矩 控 制 模 式 在 分 条 机 上 的 应

0 - 0 最 高 操 作 频 率 :5 1 0 O 0 一O 最 高 电压 频 率 : O 1 1 5 0 - 0 第 一 频 率设 定 来 源 :1 由外 部 端 子 AVI 2 0 一 输 入 模 拟 信 号 DC 一 + 1 控 制 0 0V 0 - 0 第 一 运 转 指 令 来 源 :1 由 外 部 端 子 操 作 , 2 1 一

变频器转矩提升和启动频率参数的设定

变频器转矩提升和启动频率参数的设定2011-11-16 21:16:02 来源:上海台津自动化工程有限公司在一次负载为进料泵电机的变频器带负荷试车过程中,变频器在起动过程中发生了过电流跳闸,笔者对此原因进行了分析,认为进料泵出料侧装有单向逆止阀、扬程高、料浆粘度大,造成了进料泵电机起动阻力较大,于是选择了转矩提升的方法,按泵类负载二次方转矩提升曲线设置了参数,解决了变频器起动时过电流跳闸的问题。

可是后来笔者又发现变频器并不是运行在最佳状态,它在低频段运行时相对电流较大,电机温升较高。

通过认真分析,认清了这个问题的真正本质,改用设定起动频率参数的方法,解决了变频器所需起动转矩的问题,即按进料泵的实际运行状况选用了较低的理想的转矩提升曲线,这样将变频器所需的起动转矩和实际工作中所需的运行状态曲线分别进行相应处理,两者相互间不再有任何牵连。

合理的参数设置使变频器运行在最佳状态,获得满意的效果。

从以上问题的处理过程来看,笔者认为有必要将变频的转矩提升和起动频率两个参数进行认真的分析和比较,这对同行在变频器调试过程中对此类问题的处理和认识是有帮助的。

1、变频器转矩提升功能(1) 设置转矩提升功能的原因普通电动机采用的冷轧硅钢片铁芯,其导磁系数不是很高而且不是常数,正常情况下铁芯工作在其磁化曲线的附点以上至膝点附近的一段区域内,在这段区域内导磁系数最高,在工频电源下能满足电机的正常运行要求.采用变频器供电时可以在低频段运行,在低频段虽然电机所承受的最高电压同高频段一样,但电机电流却是很小(有时比电机在工频下的空载电流还要低),使得这种冷轧硅钢片铁芯工作在了磁化曲线的附点附近及以下,在这一段区域内铁芯的导磁系数相对较小。

电机绕组中电流产生的磁通在定子铁芯和转子铁芯中闭合的数量会相对减少,表现为对铁芯的磁化力不足,导致电机的电磁转矩严重下降,实际运行时将可能因电磁转矩不够或负载转矩相对较大而无法起动和在无法在低频段运行。

变频器转矩控制功能

变频器转矩控制功能

采用矢量控制方式的通用变频器不仅可在调速范围内与直流电动机相匹配,而且可·以控制异步电动机产生的转矩。

转矩控制根据不同的数学算法其功能结构也不相同,如图所示是一种典型的采用矢量方式实现的转矩控制功能框图。

先是根据转矩设定值计算出转差频率,并与变频器获得的反馈速度(一般用编码器PG)或是直接推算的电动机速度相加,在速度限制下输出同步频率。

很显然,在转矩控制方式下,速度调节器ASR并不起直接作用,也无法控制速度。

图转矩控制功能框图

转矩控制时,变频器的输出频率自动跟踪负载速度的变化,但输出频率的变化受设定的加速和减速时间影响,如需要加快跟踪的速度,需要将加速和减速时间设得短一些。

转矩分正向转矩和反向转矩,其设定可以通过模拟量端子的电平来决定,该转矩方向与运行指令的方向(即正转和反转)无关。

当模拟量信号为0~10V时,为正转矩,即电动机正转方向的转矩指令(从电动机的输出轴看是逆时针转);当模拟量信号为-10~0V时,为负转矩,即电动机反转方向的转矩指令(从电动机的输出轴看是顺时针转)。

变频器恒转矩控制原理

变频器恒转矩控制原理

变频器恒转矩控制原理是指通过调节变频器的输出电压和频率,使电机的输出转矩保持恒定。

实现恒转矩控制的基本原理是反馈控制。

具体实现的步骤如下:

1. 系统建模:通过数学模型描述变频器和电机的动态性能,包括电机的电磁特性和电路特性等。

2. 传感器信号采集:使用速度传感器和负载特性传感器等,实时采集电机和机械负载的运行状态。

3. 转矩控制律设计:根据系统建模结果,设计一个合适的闭环控制器,根据传感器采集到的信号和期望的转矩值,计算出输入变频器的控制信号。

4. 变频器驱动:根据闭环控制器的输出信号,驱动变频器输出电压和频率,并通过电机的输入端子,控制电机的输出转矩。

5. 反馈控制:通过采集电机输出端的转速和负载特性等信息,与期望的转矩值进行比较,再反馈到闭环控制器,对控制器的输出信号进行修正,实现转矩的恒定控制。

通过以上步骤,变频器恒转矩控制系统能够在不同负载工况下,根据实际需求不断调整输出电压和频率,使得电机的输出转矩保持恒定,以达到精准的转矩控制效果。

ABB变频器直接转矩控制

直接转矩控制直接转矩控制(Direct Torque Contro l——DTC),国外的原文有的也称为D irect self-contro l——DSC,直译为直接自控制,这种“直接自控制”的思想以转矩为中心来进行综合控制,不仅控制转矩,也用于磁链量的控制和磁链自控制。

直接转矩控制与矢量控制的区别是,它不是通过控制电流、磁链等量间接控制转矩,而是把转矩直接作为被控量控制,其实质是用空间矢量的分析方法,以定子磁场定向方式,对定子磁链和电磁转矩进行直接控制的。

这种方法不需要复杂的坐标变换,而是直接在电机定子坐标上计算磁链的模和转矩的大小,并通过磁链和转矩的直接跟踪实现P WM脉宽调制和系统的高动态性能。

直接转矩控制(Direct Torque Contro l,DTC)变频调速,是继矢量控制技术之后又一新型的高效变频调速技术。

20 世纪80 年代中期,德国鲁尔大学的M.Depenb rock教授和日本的I.Takaha shi教授分别提出了六边形直接转矩控制方案和圆形直接转矩控制方案。

1987 年,直接转矩控制理论又被推广到弱磁调速范围。

直接转矩控制技术用空间矢量的分析方法,直接在定子坐标系下计算与控制电动机的转矩,采用定子磁场定向,借助于离散的两点式调节(Band-Band)产生PWM波信号,直接对逆变器的开关状态进行最佳控制,以获得转矩的高动态性能。

它省去了复杂的矢量变换与电动机的数学模型简化处理,没有通常的P WM 信号发生器。

它的控制思想新颖,控制结构简单,控制手段直接,信号处理的物理概念明确。

直接转矩控制也具有明显的缺点即:转矩和磁链脉动。

针对其不足之处,现在的直接转矩控制技术相对于早期的直接转矩控制技术有了很大的改进,主要体现在以下几个方面:(1)无速度传感器直接转矩控制系统的研究在实际应用中,安装速度传感器会增加系统成本,增加了系统的复杂性,降低系统的稳定性和可靠性,此外,速度传感器不实用于潮湿、粉尘等恶劣的环境下。

几个方面了解矢量变频器的转矩控制方式

几个方面了解矢量变频器的转矩控制方式————————————————————————————————作者:————————————————————————————————日期:2012-9-28 10:40:49本站原创我要评论(0)【字体:大中小】采用矢量控制方式的通用矢量变频器不仅可在调速范围上与直流电动机相媲美,而且可以控制异步电动机产生的转矩。

1转矩控制功能结构图9转矩控制功能框图转矩控制根据不同的数学算法其功能结构也不同,图9是一种典型的采用矢量方式实现的转矩控制功能框图。

先是根据转矩设定值计算出转差频率,并与变频器获得的反馈速度(一般用编码器pg)或是直接推算的电动机速度相加,在速度限制下输出同步频率。

很显然,在转矩控制方式下,速度调节器asr并不起直接作用,也无法控制速度。

转矩控制时,变频器的输出频率自动跟踪负载速度的变化,但输出频率的变化受设定的加速和减速时间影响,如需要加快跟踪的速度,需要将加速和减速时间设得短一些。

转矩分正向转矩和反向转矩,其设定可以通过模拟量端子的电平来决定,该转矩方向与运行指令的方向(即正转和反转)无关。

当模拟量信号为0~10v时,为正转矩,即电动机正转方向的转矩指令(从电动机的输出轴看是逆时针转);当模拟量信号为-10v~0时,为负转矩,即电动机反转方向的转矩指令(从电动机的输出轴看是顺时针转)。

2转矩控制和速度控制的切换由于转矩控制时不能控制转速的大小,所以,在某些转速控制系统中,转矩控制主要用于起动或停止的过渡过程中。

当拖动系统已经起动后,仍应切换成转速控制方式,以便控制转速。

切换的时序图如图10所示。

图10转矩控制和转速控制的时序图(1) t1时段:变频器发出运行指令时,如未得到切换信号,则为转速控制模式。

变频器按转速指令决定其输出频率的大小。

同时,可以预置转矩上限。

ﻫ(2) t2时段:变频器得到切换至转矩控制的信号(通常从外接输入电路输入),转为转矩控制模式。

海浦蒙特变频器速度模式转矩限制

海浦蒙特变频器速度模式转矩限制海浦蒙特变频器是一种常用的电力控制设备,广泛应用于各个行业中。

在使用海浦蒙特变频器时,我们可以根据需要选择不同的工作模式,其中速度模式是一种常见的模式。

在速度模式下,变频器可以根据输入的速度信号来调整电机的转速,从而实现对设备的精确控制。

然而,在实际应用中,我们常常需要对电机的转矩进行限制,以保证设备的安全运行。

转矩限制是指对电机输出的转矩进行限制,防止电机在工作过程中超载或过载,从而保护设备和电机本身的安全。

海浦蒙特变频器提供了多种方式来实现对转矩的限制。

首先,可以通过设置变频器的参数来限制转矩。

变频器通常有一个参数,可以设置电机的最大输出转矩,当电机输出转矩超过这个设定值时,变频器将自动降低输出功率,以保证电机的安全运行。

这种方式可以有效地避免电机超载或过载的情况发生。

海浦蒙特变频器还可以通过反馈控制来实现对转矩的限制。

变频器可以通过传感器等设备获取电机的实时转矩信息,并根据设定的转矩限制值进行比较和调整。

当电机输出转矩超过设定值时,变频器将自动减小输出功率,以使电机转矩回到设定范围内。

这种方式可以更加精确地控制电机的转矩,并确保设备的安全运行。

海浦蒙特变频器还可以通过软件控制实现转矩限制。

变频器通常配有一个操作界面,用户可以通过界面上的按钮和菜单来设置转矩限制值。

用户只需输入所需的转矩限制值,变频器就会根据这个设定值来控制电机的输出转矩。

这种方式简单方便,适用于各种不同的应用场景。

海浦蒙特变频器在速度模式下可以实现对电机转矩的限制,保证设备的安全运行。

用户可以通过设置变频器的参数、利用反馈控制和软件控制等方式来实现转矩限制。

这些方式可以让用户根据实际需求来灵活地控制电机的转矩,提高设备的运行效率和安全性。

变频器的直接转矩控制方式

1985年,德国鲁尔大学的DePenbrock教授首次提出了直接转矩控制变频技术。

该技术在很大程度上解决了上述矢量控制的不足,并以新颖的控制思想、简洁明了的系统结构、优良的动静态性能得到了迅速发展。

目前,该技术已成功地应用在电力机车牵引的大功率交流传动上。

直接转矩控制直接在定子坐标系下分析交流电动机的数学模型,控制电动机的磁链和转矩。

它不需要将交流电动机等效为直流电动机,因而省去了矢量旋转变换中的许多复杂计算;它不需要模仿直流电动机的控制,也不需要为解耦而简化交流电动机的数学模型。

艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有 10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

如需进一步了解相关变频器产品的选型,报价,采购,参数,图片,批发等信息,请关注艾驰商城。

变频器的转矩控制功能及其应用

其转矩控制模式如图 5 所示。

2)运行特点 以卷绕机械为例,随着被卷物卷径 D 的逐

渐增大,必然有

①负载的阻转矩随卷径的增大而增大

D

T =F· (4)

L

2

②负载的转速随卷径的增大而减小

nL= π v D ∝ 1D (5)

③拖动系统的运行功率将保持恒定

PL=F·v=C 因此,这种负载通常被称为恒功率负载。

EA应用与方案 电气传动

近年来,不少变频器增添了“转矩控制”功能,使变频调速系统在某些领域应 用时,其拖动性能有了进一步的提高。

变频器的转矩控制功能及其应用

□宜昌市自动化研究所 张燕宾

转速控制与转矩控制

1.转速控制 变频调速在绝大多数情况下,都是通过调节频率来调节 电动机转速的,称为转速控制,其特点如图1a 和图1b所示。 当调节变频器的给定信号UG时,变频器的输出频率fX和电动 机的转速 nM 将随 UG 的改变而改变。 2.转矩控制 转矩控制是一种特殊的控制方式,当变频器的给定信号 UG改变时,受调节的不是频率,而是电动机轴上电磁转矩TM, 如图 1c 和图 1d所示。

电动机的给定转矩 XTM 不变,则:a.在 t1前:负载转矩 TL小于 与 XTM 对应的 TMX,TJ > 0,拖动系统将加速,加速度随 TJ 的 减小而减小,故升速过程呈半S状,一直加速到上限转速nH 为止。b.t1~t2段:拖动系统的转速已经上升到上限转速nH,尽 管与负载转矩相比,转矩给定信号仍较大,但因为电动机的 转速已经和同步转速接近了,故电动机的实际转矩处于和负

dt GD2 式中 dn/dt——拖动系统的加速度;

GD2——拖动系统的飞轮力矩。 式(2)表明: ①加速度与动态转矩成正比

dn TJ↑→ d t ↑ TJ↓→ dd t n ↓

MD330开环转矩控制模式放卷典型应用

MD330开环转矩转矩控制模式控制模式控制模式放放卷典型应用一. 开环转矩转矩控制控制控制模式简介模式简介MD330参数设置及调试需要《MD330张力控制专用变频器用户手册》与《MD320用户手册》结合使用。

前者仅介绍与卷曲张力控制有关的部分,其他的基本功能请参考后者来设置。

当张力控制模式选为无效(FH-00=0)时,变频器的功能与MD320完全相同。

MD330用于卷曲控制,可以自动计算卷径,在卷径变化时仍能够获得恒张力效果。

在没有卷径变化的场合实现恒转矩控制,建议使用MD320或MD380变频器。

选用张力控制模式后,变频器的输出频率和转矩由张力控制功能自动产生,F0组中频率源的选择将不起作用,即功能码F0-03~F0-07不起作用。

开环转矩转矩控制模式控制模式控制模式放放卷典型应用示意图卷典型应用示意图::开环是指没有张力反馈信号,转矩控制模式是指变频器控制的是电机的转矩,而不是频率,输出频率是跟随材料的速度自动变化。

开环转矩控制模式就是指没有张力反馈的条件下,变频器仅靠调节电机转矩来达到材料恒张力控制。

根据公式F=T/R (其中F 为材料张力,T 为放卷轴的扭矩,R 为收卷的半径),可看出,如果能根据卷径的变化调整放卷轴的转矩,就可以控制材料上的张力,这就是开环转矩模式放卷控制张力的根据,其可行性还有一个原因是材料上的张力只来源于放卷轴的转矩,放卷轴的转矩主要作用于材料上。

MD 系列变频器在闭环矢量(有速度传感器矢量控制)下可以准确地控制电机输出转矩,使用这种控制模式,必须加装编码器(变频器要配PG 卡)。

MD330标配MD32PG 卡。

如需选配另外两种PG 卡,购买时请特别说明。

另有两种PG 卡可供选配:带分频输出的MD32PGD 和长线驱动型的MD32PG3。

详见《MD320用户手册》附录A 和附录B 。

与开环转矩转矩模式有关的功能模块模式有关的功能模块模式有关的功能模块::1、张力设定部分:用以设定张力,实际使用中张力的设定值应与所用材料、系统设计等实际情况相对应,需由使用者设定。

台达变频器的转矩模式和PLC功能

台达C200变频器转矩模式和PLC功能变频器产品开发处FAE 贺海星摘要:本文主要介绍台达C200变频器内置PLC在转矩模式下的典型应用方法。

关键词: C200变频器 转矩模式 内置PLC前言:C200系列变频器是台达新一代小型磁场向量控制通用变频器,丰富的功能使它在多种应用场合表现出色, C200变频器的内置PLC功能,是该变频器功能亮点之一,其内置PLC功能与变频器驱动控制相结合的控制方法,又进一步拓宽了变频器在工业自动化领域的应用范围。

随着近年来变频器功能、性能趋向高端化、精准化发展规律,变频器的转矩控制模式得到深入进化和发展,转矩模式的应用范围已经涵盖了更宽广的应用领域。

更多的新兴行业也用到精确的转矩控制,这对变频器的功能、性能提出了更高的要求;另一方面,PLC和现场总线已经成为自动化系统的重要组成部份,所以,变频器的内置现场总线功能和内置PLC功能便应运而生,并已经迅速得到广泛的应用。

下面我们将向大家介绍的内容,就是利用C200变频器内置PLC在转矩控制模式下驱动电动机运转的控制方法。

正文:1、C系列变频器的转矩控制模式:众所周知,采用矢量控制方式的通用矢量变频器不仅可在调速范围上与直流电动机相媲美,而且可以控制异步电动机产生的转矩。

转矩控制根据不同的数学算法其功能结构也不相同,台达C系列变频器转矩控制功能可分为开环控制(TQCsensorless)和闭环控制(TQC+PG)两种,之所以有两种转矩模式的控制算法,是源于用户系统配置的差别,用户电机如果是带速度传感器(编码器)的形式,则可应用控制效果较好的TQC+PG控制模式,如果用户电机本身没有配置速度传感器,则变频器可设置为TQCsensorless控制模式,虽然开环控制效果无法达到闭环时的精准,但其节省成本,安装简单、故障率低的优势也让TQCsensorless功能在多种场合得到了广泛应用。

图一:C系列变频器TQC+PG功能框图由功能框图可知,TQC+PG控制模式有两路给定,分别是参数11-34转矩给定和参数11-36速度限制给定,编码器参数是10-00~10-02,利用内置PLC功能,可以实现对这两路给定量的设置。

变频器转矩闭环控制

变频器转矩闭环控制

变频器选择时一定选矢量型变频器。

变频器有控制模式选择:速度控制、转矩模式、速度转矩最小模式、速度转矩最大模式、速度转矩加模式等。

变频器的模拟输入可以通过参数设置用于速度控制给定,转矩控制给定,PID调节时的反馈等。

用于主从模式时,一般主机采用速度模式,从机采用转矩模式,将主机的速度环输出(即转矩输入)通过某种方式(如模拟输出、网络等)送到从机用作转矩给定即可。

主从应用时注意从机与主机机械连接断开时防止飞车。

变频器的转矩控制功能及其应用

TL XT X XTM

①

TL

0

nf

nH

X

③

fH

② t

TL X X

TL

0

n n

fX

H

XTM ① ②

t fH

③

这时,即使S3 端子仍保持为“ON”状态,变频器也将自动切 换成转速运行模式后减速和停止。

KA1 KA2

R P 4~2 0 m A 0 ~+ 1 0 V

UF

S1 S

3

SC +V A1 A2 A3 AC

1)转速控制的起动过程 在转速控制模式下,动态转矩

的大小不可能根据负载轻重自动进行调整。为了防止发生起

动不起来的情况,总是按负载转矩最大的情况来预置起动转

矩。这样,在负载较轻的情况下,就容易在起动瞬间因发生

冲击而抖动。火车在起动时常常会发生冲击,就是例子之一。

2)转矩控制的起动过程 在转矩控制模式下,可以使电

③拖动系统的运行功率将保持恒定

PL=F·v=C 因此,这种负载通常被称为恒功率负载。

OFF

转速控制 (减速停止) 转速指令 转矩限制

t3

3)转矩控制与转速控制的区别 两种控制方式的区别如 附表所示。

0 t t t t 1 2 3 a)

UG / V

100

①

M

50

TMX②

d)

0 5 10 UG / V

图1 转速控制与转矩控制

a)转速控制的给定与显示 b)频率给定线

c)转矩控制的给定与显示 d)转矩给定线

当给定信号为 10 V 时,电动机的电磁转矩为额定值

(100%TMN),如图1d 之状态①;当给定信号为 5 V时,电动机 的电磁转矩为 50%TMN,如图 1d 之状态②。

PLC与变频器结合实现电动机恒转矩控制

科技大学本科生毕业设计〔论文〕PLC与变频器结合实现电动机恒转矩控制摘要本文介绍了一种由西门子PLC和变频器构成的恒转矩控制系统.采用PROFIBUS协议实现了PLC与变频器的通讯. 介绍PROFIBUS通信协议,以德国西门子公司MICROMASTER 440型变频器为例,介绍了PLC与变频器进展通信的硬件连接。

依据该协议,实现了以PLC作为控制器,在PLC环境下编制程序对变频器进展远程控制.该系统可以对各变频器的运行参数进展在线监测,并进展远程控制。

文中介绍了关于钢板的清洗工艺,以系统的实际应用来说明本系统的实际价值,调节刷辊的转矩来控制对钢板的刷洗力度。

最后附以程序,有PLC和变频器的通讯的程序和PLC与变频器结合控制电动机恒转矩的PLC程序. 实践证明,该系统能有效地减少系统布线、提高系统的抗干扰能力,为恒转矩控制系统提供了一个低本钱和高性能的方案。

关键词:PLC,变频器,PROFIBUS协议PLC bining With Frequency-converter Achieving ConstantTorque Control Of Electric MotorAbstractThis paper introduces a control system for instance torque posed of SIEMENS PLC and frequency-converter. The serial munication between PLC and frequency-converter is realized based on the PROFIBUS protocol. The PROFIBUS protocol is introduced in detail. Hardware link of munication between PLC and frequency-converter are introduced with an example of SIEMENS frequency-converter MICROMASTER 440. According to this protocol, remote control of inverter is realized with SIEMENS PLC being controller under the environment of visual PLC. The presented system is very convenient to monitor the parameters of every frequency-converter on line and realize the distance control.The paper introduced steel cleaning processes for the system to illustrate the practical application of the actual value of the system, Adjusting brush roller torque to control brush roller intensity on the skin of steel. At last, together with procedures, there are munication procedures of PLC and frequency-converter and the procedures of PLC bining with frequency-converter achieving constant torque control of electric motor. Practice has proved that the method can reduce electric connections and improve the anti-jamming capability of the system. Thereby a scheme for PLC bining with frequency-converter to achieve constant torque control of electric motor with low-cost and high-performance is provided.Keyword: PLC,frequency-converter,PROFIBUS protocol目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 选题的背景 (1)1.2 PLC和变频器的开展 (1)1.3 系统综述 (2)2 三相异步电动机 (4)2.1 异步电动机的旋转原理 (4)2.2 异步电动机的电磁转矩 (4)2.3 异步电动机的机械特性 (5)3 变频器的恒转矩控制 (6)3.1 变频器的工作原理 (6)3.2 转矩控制时的运行特点 (6)3.3 转矩给定信号与电动机转矩 (6)4 STEP7-300简介 (8)4.1 PLC的定义 (8)4.2 STEP7-300软件 (8)5 分布式外围设备现场总线〔PROFIBUS-DP〕 (9)5.1 PROFIBUS-DP简介 (9)5.2 PROFIBUS-DP的物理连接 (9)5.3 PROFIBUS-DP的报文构造 (9)6 系统的实现 (11)6.1 系统的硬件连接 (11)6.2 MICROMASTER 440标准型变频器设置 (11)6.3 MICROMASTER 440 控制字和状态字的设置 (13)6.4 PROFIBUS-DP主站与MICROMASTER 440的连接 (13)6.5 PLC与变频器的通讯程序设计 (14)6.6 系统的实际应用 (18)结论 (31)致 (32)参考文献 (33)附录A〔英文文献〕 (34)附录B〔中文译文〕 (41)1绪论1.1选题的背景随着我国工业生产自动化程度的不断提高,PLC和变频器相结合的系统广泛地应用在冶金、建材、电力、化工、食品等行业中。

如何正确使用变频器转矩提升功能?资料艾特贸易网手机版

如何正确使用变频器转矩提升功能?资料艾特贸易网手机版答:普通电动机采用的冷轧硅钢片铁芯,其导磁系数不是很高而且不是常数,正常情况下铁芯工作在其磁化曲线的附点以上至膝点附近的一段区域内,在这段区域内导磁系数最高,在工频电源下能满足电动机的正常运行要求。

采用变频器供电运行时,在低频段电动机电流却很小(有时比电动机在工频下的空载电流还要低),使得这种冷轧硅钢片铁芯工作在磁化曲线的附点附近及以下,在这一段区域内铁芯的导磁系数相对较小。

电动机绕组中电流产生的磁通在定子铁芯和转子铁芯中闭合的数量会相对减少,表现为对铁芯的磁化力不足,导致电动机的电磁转矩严重下降,实际运行时将可能因电磁转矩不够或负载转矩相对较大而无法启动或在低频段不能正常运行。

因此,变频器中均设置有相应的转矩提升功能,为不同的负载提供了不同的转矩特性曲线,在不同的转矩提升曲线中为低频段设置了不同的转矩提升量。

例如,富士5000G11S/P11S系列变频器就提供了38条不同状态下的转矩提升曲线。

在变频器调试时选择不同的转矩提升曲线可以实现对不同负载在低频段的补偿。

变频转矩提升曲线在调试时应按电动机运行状态下的负载特性曲线进行选择,泵类、恒功率、恒转矩负载应在各自相应的转矩提升曲线中选择。

由于普通电动机低频特性不好,如果工艺流程不需要在较低频状态下运行,应按工艺流程要求设置最低运行频率,避免电动机在较低频状态下运行。

如果工艺流程需要电动机在较低频段运行,则应根据电动机的实际负载特性认真选择合适的转矩提升曲线。

选择转矩提升曲线是否合适,可以通过在调试中测量其电压、电流、频率、功率因数等参数来确定,在调试中应在整个调速范围内测定初步选定的几条相近的转矩提升曲线下的各参数数值。

首先看是否有超差,然后对比确定较理想的数值。

对转矩提升曲线下的某一频率运行点来说,电压提升不高(欠补偿)或电压提升过高(过补偿)都会使电流增大,要选择合适的转矩提升曲线,必须通过反复比较分析各种测定数据,才能找出真正符合工艺要求,使变频器驱动的电动机能安全运行、功率因数又相对较高的转矩提升曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器转矩控制模式实例讲解

概述

在工业生产过程中,变频器是一种常见的电力传动设备,可以对电动

机的转速和转矩进行调节。

转矩控制是变频器的一种重要工作模式,它可

以实现对电动机输出转矩的精确控制。

本文将以实例的方式,讲解变频器

转矩控制模式的应用。

转矩控制模式的基本原理

变频器转矩控制模式的基本原理是通过改变电动机的供电频率和电压,来控制电动机的输出转矩。

具体来说,变频器通过调整电压和电流的相位

和幅值,来实现对电动机磁场的控制,从而控制电动机的输出转矩。

变频器转矩控制模式的分类

根据应用场景和要求的不同,变频器转矩控制模式可以分为两种基本

类型:矢量控制和直接转矩控制。

矢量控制

矢量控制又称为矢量变频控制,它通过测量和处理电动机的电流、转

速和位置等信号,来实现对电动机输出转矩的精确控制。

矢量控制具有良

好的动态响应性能和高精度控制能力,在精密加工和自动化生产中得到广

泛应用。

直接转矩控制

直接转矩控制又称为直接转矩变频控制,它通过测量和处理电动机的

电流和转速等信号,直接控制电动机的输出转矩,而无需传统的速度闭环

反馈控制。

直接转矩控制具有简化的控制结构和较好的静态和动态性能,

适用于一些对转矩响应速度要求较高的场合。

变频器转矩控制模式的应用实例

为了更好地理解和应用变频器转矩控制模式,下面将介绍一个关于驱

动负载启动的应用实例。

实例描述

假设有一个带有惯性负载的电机系统,需要在启动过程中控制输出转矩,以保证电机和负载的安全运行。

我们将使用变频器转矩控制模式来实现这一目标。

实例步骤

1.设置变频器的控制参数,包括起始频率、起始电压、加速时间和预设转矩等。

2.使用变频器的转矩控制功能,通过改变电动机的供电频率和电压,逐渐增加输出转矩。

3.监测电动机的转速和电流等参数,根据实际运行情况进行调整和优化。

4.当负载启动成功后,逐渐降低输出转矩,使电机在额定运行状态下稳定运行。

实例效果

使用变频器转矩控制模式后,可以实现对驱动负载的精确控制。

在启动过程中,可以避免电机和负载的过载和过流现象,提高设备的安全性和稳定性。

同时,通过调整转矩控制参数,还可以实现对电动机启动过程的优化,减小启动冲击和能耗。

总结

变频器转矩控制模式是一种重要的工作模式,可以实现对电动机输出转矩的精确控制。

矢量控制和直接转矩控制是常见的控制类型,根据具体应用场景选择合适的控制方式。

在实际应用中,变频器转矩控制模式可以提高设备的运行效率和稳定性,减少能耗和故障率。