摩擦焊接磁粉探伤报告

磁粉检测实验报告

磁粉检测实验报告篇一:磁粉探伤无损检测实验实验报告西南石油大学实验报告掌握磁粉探伤的原理,方法和设备二、基本原理利用铁磁性材料被磁化后,缺陷处有磁通泄露到空气中,形成漏磁场。

漏磁场具有不均匀的特性,能够吸附磁粉积聚到缺陷上,显示出缺陷的形状。

三、实验装置cEX—2000通用磁粉探伤仪cEX—2000通用磁粉探伤仪采用可控电子技术的新型携带式磁粉探伤仪。

具有交流磁化、直流磁化和自动退磁功能。

此仪器还可以配置磁轭式探伤器和多种附件。

四、磁化方法1、纵向磁化线圈法:利用电流通过线圈对工件进行磁化,用于轴类零件的周向缺陷。

磁轭法:把工件放在电磁铁或永久磁铁的两极之间进行磁化的方法,常用于焊缝探伤。

2、周向磁化直接通电法:工件夹在探伤机的两极之间,使电流通过夹头直接流过工件,对工件进行磁化。

主要用于长型工件的探伤。

支杆法(触头法):电流通过支杆对工件局部进行磁化,用于大型工件的局部探伤。

中心导体法:从空心管中穿过导体,使导体直接通电。

用于空心工件的内表面探伤。

平行电缆法:用于角焊缝探伤。

五、通电方式连续法:工件在磁化时,同时施加磁悬液使缺陷显示。

剩磁法:利用工件磁化后的剩磁来检验其表面缺陷。

六、电流类型及选用交流电磁化法由于“集肤效应”,对于表面开口缺陷有较高的检测灵敏度且退磁方便。

对于近表面及埋藏缺陷,直流全波整流、半波整流磁化法有较高的检测灵敏度,但要有专门的退磁装置。

七、实验步骤本实验采用支杆法磁化将八角试块表面清理干净,清理出金属光泽,Ra将磁悬液摇匀,倒少许在八角试块上,抹匀;拍照记录;将电源插头插至仪器两边插座;开启电源,电源指示灯亮;选择磁化的电源和时间,调节电流大小旋钮,使电流值在450~800ma;将支杆刺入工件接触,使支杆间距150~200mm之间;按下磁化按钮;轻微移动支杆,再次磁化;等八角试块米字线清晰呈现是停止磁化;拍照记录八角块现象;关闭电源,清理实验现场;八、磁化效果磁化前磁化后八角块中间米字型材料为铜,其余部分为碳钢。

磁粉检测报告

磁粉检测报告一、引言本报告旨在向读者展示对某工件进行磁粉检测的结果和分析。

磁粉检测是一种非破坏性检测方法,常用于检测表面和近表面的裂纹、脱层和其他缺陷。

通过本次磁粉检测,我们希望能够评估工件的质量和完整性,并为相关部门提供参考意见。

二、检测方法本次磁粉检测采用了常见的湿法磁粉检测方法。

具体步骤如下:1. 准备工作:清洁工件表面,确保无杂质。

选择合适的磁粉检测设备和试剂。

2. 磁化工作:通过与工件表面产生接触或靠近的方式,施加磁场。

确保磁场强度和方向符合需要。

3. 涂布磁粉:使用合适的磁粉试剂,均匀涂布在工件表面。

待磁粉试剂完全干燥后,形成一层薄薄的磁粉覆盖层。

4. 磁粉吸附:由于工件表面缺陷导致的磁力场改变将使磁粉团聚和吸附在缺陷位置上。

5. 观察和评估:使用合适的光源和镜面对磁粉吸附区域进行观察。

根据颜色、形状和大小,判断缺陷类型和严重程度。

三、检测结果根据磁粉检测的观察和评估,我们发现了以下缺陷:1. 表面裂纹:共发现10个表面裂纹,其中5个属于微细裂纹,长度在2mm以内;3个为中度裂纹,长度在2-5mm之间;2个为严重裂纹,长度超过5mm。

2. 脱层:在工件表面发现了2处脱层,其中一处属于轻微脱层,尺寸为10mm×10mm;另一处为中度脱层,尺寸为20mm×20mm。

3. 其他缺陷:除表面裂纹和脱层外,我们还发现了一处凹陷,尺寸为5mm×5mm。

四、缺陷分析根据发现的缺陷,我们进行了以下分析和评估:1. 表面裂纹:裂纹是工件常见的缺陷类型,可能由于过度应力、磨损等原因导致。

根据裂纹长度和类型的不同,对工件的安全性和使用寿命会产生不同程度的影响。

建议采取相应的修复措施,避免裂纹进一步扩展。

2. 脱层:脱层可能由于材料质量不佳、粘接不当或工件运行时的振动等原因导致。

轻微脱层可以通过修复措施来解决,中度脱层可能需要重新粘接或更换部件,确保工件的正常使用。

3. 凹陷:凹陷的出现可能是由于质量控制不当、加工过程中的误操作等造成的。

磁粉检测报告(二)

磁粉检测报告(二)引言概述:磁粉检测是一种常用的无损检测方法,可以有效地检测出工件表面和近表面的裂纹、焊缝等缺陷。

本报告是对某个具体工件进行的磁粉检测分析,通过对检测结果的详细描述和分析,帮助读者了解工件的实际检测情况和存在的缺陷。

正文:一、检测对象与检测方法选择1. 确定检测对象:本次磁粉检测的对象是该工件的焊缝区域和关键零部件接合处,这是工件存在缺陷的潜在区域。

2. 选择合适的磁粉检测方法:根据工件的材质和形状特点,结合实际需求,采取了湿法磁粉检测方法来进行检测。

二、检测设备与流程1. 准备检测设备:为确保检测结果准确可靠,选购了一台高性能的磁粉检测设备,并进行了合理的校准和调试。

2. 检测流程:根据磁粉检测标准和要求,制定了详细的检测流程,包括表面处理、磁粉液的喷洒和磁场的施加等步骤,确保了每个环节的操作规范和准确性。

三、检测结果分析1. 缺陷类型:经过仔细的检测,发现了焊缝区域存在一处细小的长裂纹和两处微小的气孔。

2. 缺陷程度评估:根据磁粉检测规范和经验判断,裂纹属于一级缺陷,气孔属于二级缺陷,都需要进行相应的修复处理。

3. 缺陷原因分析:通过分析缺陷形态和分布规律,初步判断焊接过程中存在焊接温度过高和气体保护不到位等问题,导致了这些缺陷的产生。

四、缺陷修复方法建议1. 裂纹修复:建议采取焊接补焊的方式来修复裂纹,根据裂纹的形状和位置,确定适当的焊接工艺参数和焊接材料。

2. 气孔修复:针对气孔的原因分析,建议在焊接前严格控制气体保护,并选用合适的焊条和焊接工艺,避免气孔的再次产生。

3. 修复后重测:对修复后的焊缝区域进行二次磁粉检测,确保修复效果符合要求。

五、结论与建议根据磁粉检测结果和分析,我们可以得出以下结论和建议:1. 工件焊缝区域存在细小裂纹和气孔等缺陷,需要及时修复。

2. 在焊接过程中应严格控制焊接温度和气体保护,以避免缺陷的产生。

3. 在修复后应进行二次磁粉检测,确保修复效果符合要求,避免隐藏的缺陷。

磁粉探伤报告

磁粉探伤:

磁粉探伤利用工件缺陷处的漏磁场与磁粉的相互作用,它利用了钢铁制品表面和近表面缺陷(如裂纹,夹渣,发纹等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生畸变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积——磁痕,在适当的光照条件下,显现出缺陷位置和形状,对这些磁粉的堆积加以观察和解释,就实现了磁粉探伤。

简介:

磁粉探伤利用工件缺陷处的漏磁场与磁粉的相互作用,它利用了钢铁制品表面和近表面缺陷(如裂纹,夹渣,发纹等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生畸变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积——磁痕,在适当的光照条件下,显现出缺陷位置和形状,对这些磁粉的堆积加以观察和解释,就实现了磁粉探伤。

技术原理:

磁粉探伤,是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法。

将钢铁等磁性材料制作的工件予以磁化,利用其缺陷部位的漏磁能吸附磁粉的特征,依磁粉分布显示被探测物件表面缺陷和近表面缺陷的探伤方法。

该探伤方法的特点是简便、显示直观。

磁粉探伤与利用霍尔元件、磁敏半导体元件的探伤法,利用磁带的录磁探伤法,利用线圈感应电动势探伤法同属磁力探伤方法。

磁力探伤报告

磁力探伤报告

报告编号:CMC-001

报告日期:2021年6月15日

报告单位:某某机械加工厂

被检物品:某型号转轴

检测方法:磁粉探伤

检测标准:GB/T 9444-2002

1. 检测结果

本次检测共对被检物品进行了磁粉探伤,按照GB/T 9444-2002标准进行判定,结果如下:

1.1 检测区域:某型号转轴表面

1.2 检测方式:颜色造影法

1.3 缺陷类型:表面裂纹

1.4 缺陷数量:2处

1.5 缺陷大小:缺陷1:0.8mm×0.1mm×0.1mm,缺陷

2:1.2mm×0.2mm×0.1mm

2. 检测结论

2.1 缺陷描述与判定

2.1.1 缺陷1

该缺陷位于被检物品某个受力部位,长度为0.8mm,深度为0.1mm,宽度为0.1mm,处于表面位置,探伤灵敏度均可检出。

根据GB/T 9444-2002标准,该缺陷属于I级缺陷,建议进行维修处理。

2.1.2 缺陷2

该缺陷位于被检物品某个非受力部位,长度为1.2mm,深度为0.2mm,宽度为0.1mm,处于表面位置,探伤灵敏度均可检出。

根据GB/T 9444-2002标准,该缺陷属于I级缺陷,建议进行维修处理。

2.2 建议处理方案

被检物品缺陷数量较少,建议进行局部维修或更换。

3. 检测人员签名

本次检测由某某技术员完成,检测结果真实可靠。

检测人员签名:_______________

4. 备注

本报告仅对该检测项目的检测结果进行说明,如有需要请联系本单位技术部门,并在报告编号和报告日期的基础上进行查询。

钢材及焊缝探伤试验检测报告(磁粉探伤)

钢材及焊缝探伤试验检测报告(磁粉探伤)(二)引言概述:钢材及焊缝探伤试验是一种非破坏性检测方法,可用于确定钢材及焊缝中可能存在的缺陷和裂纹。

磁粉探伤是其中一种常用的方法,其原理是利用磁场和磁性粉末来检测钢材和焊缝表面及近表面的裂纹和其他缺陷。

本文将详细介绍钢材及焊缝磁粉探伤试验的检测方法、仪器设备、操作步骤以及结果分析。

正文内容:1.检测方法1.1磁粉探伤的基本原理磁粉探伤是利用磁场和磁性粉末的物理特性来检测钢材和焊缝的表面和近表面的裂纹。

磁场会引起磁性粉末在存在缺陷的部位形成磁粉痕迹,从而可观察到缺陷的位置和形态。

1.2磁粉探伤的类型磁粉探伤可以分为湿法和干法两种类型。

湿法探伤使用液体磁粉,而干法探伤则使用干粉或粘结剂。

2.仪器设备2.1磁粉探伤仪器磁粉探伤仪器由磁化设备、磁源和显示仪器组成。

常见的磁源有交流磁化法、直流磁化法和半自动磁化法。

2.2磁粉材料磁粉材料是进行磁粉探伤的重要组成部分。

常用的磁粉材料有干粉、液体磁粉和粘结剂。

3.操作步骤3.1准备工作在进行磁粉探伤前,需对钢材或焊缝进行清洁,确保表面没有灰尘、油脂或其他污染物。

3.2磁化根据具体要求选择合适的磁化方法,并对钢材或焊缝进行磁化处理。

3.3磁粉施加将磁粉材料均匀地施加在磁化后的钢材或焊缝表面,确保完全覆盖待检测区域。

3.4清除多余磁粉清除多余的磁粉,以免干扰后续的观察和分析工作。

4.结果分析4.1观察和记录磁粉痕迹在磁粉施加后,观察磁粉痕迹,记录其位置和形态,以确定钢材或焊缝中的缺陷。

4.2缺陷评估根据磁粉痕迹的形态和特点,对缺陷进行评估,确定其类型、大小和影响程度。

4.3结果判定将评估结果与相关标准或规范进行比对,判断钢材或焊缝的可用性和符合性。

5.总结钢材及焊缝探伤试验检测报告(磁粉探伤)旨在通过磁粉探伤方法来评估钢材和焊缝中存在的缺陷和裂纹,并根据结果进行判定和评估。

本文详细介绍了磁粉探伤的方法、仪器设备、操作步骤和结果分析,期望能为相关行业和领域的专业人士提供指导和参考。

磁粉探伤报告

磁粉探伤报告

磁粉探伤是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法。

磁粉探伤具有灵敏度高、操作方便、检验速度快、便于在现场对大型设备和工件进行探伤、检验费用较低等优点,但仅适用于铁磁性材料。

磁粉探伤利用工件缺陷处的漏磁场与磁粉的相互作用,它利用了钢铁制品表面和近表面缺陷(如裂纹,夹渣,发纹等)磁导率和钢铁磁导率的差异,磁化后这些材料不连续处的磁场将发生畸变,形成部分磁通泄漏处工件表面产生了漏磁场,从而吸引磁粉形成缺陷处的磁粉堆积——磁痕,在适当的光照条件下,显现出缺陷位置和形状,对这些磁粉的堆积加以观察和解释,就实现了磁粉探伤。

磁粉探伤,是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法。

将钢铁等磁性材料制作的工件予以磁化,利用其缺陷部位的漏磁能吸附磁粉的特征,依磁粉分布显示被探测物件表面缺陷和近表面缺陷的探伤方法。

该探伤方法的特点是简便、显示直观。

磁粉探伤与利用霍尔元件、磁敏半导体元件的探伤法,利用磁带的录磁探伤法,利用线圈感应电动势探伤法同属磁力探伤方法。

磁粉探伤种类:

1、按工件磁化方向的不同,可分为周向磁化法、纵向磁化法、复合磁化法和旋转磁化法。

2、按采用磁化电流的不同可分为:直流磁化法、半波直流磁化法、和交流磁化法。

3、按探伤所采用磁粉的配制不同,可分为干粉法和湿粉法。

4、按照工件上施加磁粉的时间不同,可分为连续法和剩磁法。

磁粉检测报告

磁粉检测报告本次磁粉检测是针对某工程零部件进行的,旨在检测零部件表面是否存在裂纹、疲劳等缺陷,以保证其安全可靠性。

本文档将对检测过程、结果及分析进行详细描述。

1. 检测过程。

本次磁粉检测采用了直流磁粉检测方法,检测设备主要包括磁粉涂覆设备、磁场发生器和磁粉检测仪。

首先对待检测零部件表面进行清洁,去除表面杂质和油污,然后在表面涂覆磁粉。

接下来,通过磁场发生器产生磁场,使磁粉在缺陷处产生磁荷,最后使用磁粉检测仪对零部件进行检测,观察是否有磁粉聚集现象。

2. 检测结果。

经过磁粉检测,对零部件进行了全面的检测和分析。

结果显示,零部件表面存在多处裂纹和疲劳痕迹,其中最严重的裂纹长度达到3cm,深度达到0.5mm。

这些缺陷严重影响了零部件的使用安全性,需要及时进行修复或更换。

3. 分析。

根据检测结果,对零部件的裂纹和疲劳痕迹进行了分析。

这些缺陷可能是由于工艺制造不当、材料质量不合格或长期使用磨损等原因导致。

同时,这些缺陷存在一定的扩展趋势,如果不及时处理,可能会导致零部件的进一步损坏,甚至造成安全事故。

4. 建议。

针对检测结果,我们建议对零部件进行修复或更换。

修复过程中需要对裂纹进行清理、填充和打磨,确保其表面光滑无裂纹。

如果修复效果不佳或裂纹过于严重,则需要考虑更换零部件。

同时,在今后的生产和使用过程中,需要加强对零部件的质量控制和定期检测,以确保零部件的安全可靠性。

5. 结论。

本次磁粉检测结果表明,零部件存在严重的裂纹和疲劳痕迹,需要及时进行处理。

建议对零部件进行修复或更换,并加强质量控制和定期检测,以确保零部件的安全可靠性。

希望相关部门能够重视本次检测结果,采取有效措施,确保零部件的安全使用。

在本次检测报告中,我们对磁粉检测的过程、结果及分析进行了详细描述,并提出了修复或更换零部件的建议。

希望本报告能够为相关部门提供参考,确保零部件的安全可靠性。

磁粉探伤报告

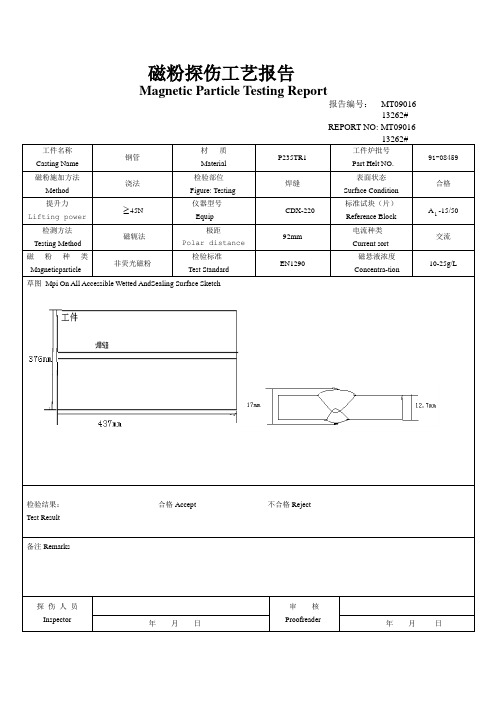

磁粉探伤工艺报告Magnetic Particle Testing Report报告编号:MT0901613262#REPORT NO: MT0901613262#工件名称Casting Name 钢管材质MaterialP235TR1工件炉批号Part Helt NO.91-08459磁粉施加方法Method 浇法检验部位Figure: Testing焊缝表面状态Surface Condition合格提升力Lifting power 45N 仪器型号EquipCDX-220标准试块(片)Reference BlockA1-15/50检测方法Testing Method 磁轭法极距Polar distance92mm电流种类Current sort交流磁粉种类Magneticparticle 非荧光磁粉检验标准Test StandardEN1290磁悬液浓度Concentra-tion10-25g/L草图Mpi On All Accessible Wetted AndSealing Surface Sketch检验结果:合格Accept 不合格Reject Test Result备注Remarks探伤人员Inspector审核Proofreader年月日年月日磁粉探伤工艺报告Magnetic Particle Testing Report报告编号:MT0901713249#REPORT NO: MT0901713249#工件名称Casting Name 钢管材质MaterialP235TR1工件炉批号Part Helt NO.E904642磁粉施加方法Method 浇法检验部位Figure: Testing焊缝表面状态Surface Condition合格提升力Lifting power 45N 仪器型号EquipCDX-220标准试块(片)Reference BlockA1-15/50检测方法Testing Method 磁轭法极距Polar distance92mm电流种类Current sort交流磁粉种类Magneticparticle 非荧光磁粉检验标准Test StandardEN1290磁悬液浓度Concentra-tion10-25g/L草图Mpi On All Accessible Wetted AndSealing Surface Sketch检验结果:合格Accept 不合格Reject Test Result备注Remarks探伤人员Inspector审核Proofreader年月日年月日。

磁粉探伤检测报告

04 磁粉探伤检测方法的优点: 灵敏度高、操作简便、成本 低廉、适应性强等。

磁粉探伤设备

01

磁粉探伤 仪:用于 产生磁粉 探伤所需 的磁场

02

磁粉:用 于显示缺 陷的磁性 材料

03

磁悬液: 用于将磁 粉悬浮在 液体中的 载体

04

05

紫外线灯: 用于观察 磁粉形成 的缺陷图 像

磁性试块: 用于校准 磁粉探伤 仪和磁粉 灵敏度

优点:检测速度快,精度高,可检测内 部缺陷

缺点:对表面粗糙度要求较高,不适用 于高温、高压等恶劣环境

应用范围:金属、非金属材料表面缺陷 检测,如焊缝、锻件、铸件等

射线检测

01

原理:利用射 线穿透物体, 通过检测透射 射线的强度和 分布,分析物 体内部结构

02

特点:适用于 金属和非金属 材料,可检测 内部缺陷

05

缺陷形状:线状、点状、 块状等

06

缺陷位置:轴向、径向、 周向等

修复建议及措施

确定损伤类型和程度 实施修复 评估修复效果

制定修复方案 检测修复效果 记录修复过程和结果

谢谢观看!

单击此处添加副标题

04

修复建议:针对缺陷问题,提出修复建议, 如更换材料、改进工艺等

05

结论:总结磁粉探伤检测报告内容,提出 改进措施,确保产品质量和安全

缺陷类型及分布

01

缺陷类型:裂纹、气孔、 夹杂物等

02

缺陷分布:表面、内部、 边缘等

03

缺陷大小:微米级、毫 米级、厘米级等

04

缺陷深度:表面缺陷、 浅层缺陷、深层缺陷等

磁粉探伤步骤

准备磁粉探伤设备 施加磁粉 评估磁痕

清洁被检测工件表面 观察磁痕 出具检测报告

磁粉探伤报告

磁粉探伤报告

磁粉探伤是一种常用的非破坏性检测方法,通过磁粉粘附在被检测物表面的方法,可以检测出材料内部的裂纹、夹杂等缺陷。

下面是一份磁粉探伤报告的范例,共700字。

磁粉探伤报告

被检物件名称:钢轨

被检物件编号:2021001

探伤方法:磁粉探伤

探伤人员:XX

检测日期:2021年1月1日

检测结果:

1. 检测目的:对钢轨进行磁粉探伤,检测表面是否存在裂纹和夹杂等缺陷。

2. 检测方法:使用磁粉检测仪器对钢轨进行磁粉探伤。

3. 总体情况:经过磁粉探伤,未发现钢轨表面存在裂纹和夹杂等缺陷。

4. 检测数据:以下是钢轨各部位的具体检测数据。

4.1 轨头:未发现异常情况,表面平滑,没有裂纹和夹杂。

4.2 轨腰:未发现异常情况,表面干净整齐,没有裂纹和夹杂。

4.3 轨底:未发现异常情况,表面平整,没有裂纹和夹杂。

4.4 轨肩:未发现异常情况,表面光滑,没有裂纹和夹杂。

4.5 非轨道部位:未检测到任何异常情况,表面平整,没有裂纹和夹杂。

5. 结论:经过磁粉探伤,钢轨表面未发现任何裂纹和夹杂等缺陷。

被检物件在正常使用范围内,具备良好的使用寿命。

6. 建议:定期进行磁粉探伤检测,以确保钢轨的安全性和稳定性。

如发现任何异常情况,请及时进行修复或更换。

以上为磁粉探伤报告,希望对您有所帮助。

如有任何问题,请随时联系我们。

磁粉探伤报告

磁粉探伤报告

一、探伤目的。

本次磁粉探伤的目的是对XX设备进行全面的检测,以发现潜在的裂纹、疲劳

损伤或其他缺陷,确保设备的安全可靠运行。

二、探伤方法。

磁粉探伤是一种常用的无损检测方法,通过在被检测物体表面涂覆磁粉,然后

施加磁场,当有裂纹或缺陷存在时,磁粉会在这些地方集聚,形成可见的磁粉痕迹,从而发现缺陷。

三、探伤结果。

经过磁粉探伤,发现了设备表面多处裂纹和疲劳损伤,其中最严重的是在XX

位置发现了一条长度约XX毫米的裂纹,对设备的安全运行造成了潜在的威胁。

四、处理建议。

针对发现的裂纹和疲劳损伤,建议立即对设备进行修复和加固,确保裂纹得到

有效的修复,同时加强对设备的定期检测和维护,以减少类似问题再次发生的可能性。

五、结论。

通过本次磁粉探伤,发现了设备表面的裂纹和疲劳损伤,及时修复和加固是确

保设备安全运行的关键。

同时,加强对设备的定期检测和维护也是非常重要的,以确保设备长期稳定运行。

六、附录。

1. 磁粉探伤设备使用记录。

2. 裂纹和疲劳损伤的详细位置和尺寸记录。

3. 修复和加固方案的制定和实施记录。

以上为本次磁粉探伤的报告内容,希望能对设备的安全运行起到一定的帮助和指导。

磁粉探伤报告

磁粉探伤报告

一、引言

磁粉探伤是一种常用的无损检测方法,用于检测金属材料表面和亚表面的缺陷。

本报告旨在对特定材料进行磁粉探伤测试,并提供测试结果和评估。

二、测试目的

本次磁粉探伤测试的目的是检测材料表面和亚表面的缺陷。

通过测试,我们将评估材料的安全性和可靠性。

三、测试方法

采用磁粉探伤法对材料进行测试。

测试过程中,首先涂覆磁粉粉末在材料表面,然后通过产生磁场来引导磁粉进入材料表面和亚表面的缺陷中。

最后,使用检测设备对材料进行观察和评估。

四、测试结果

经过仔细观察和评估,我们得出以下测试结果:

1. 检测位置:测试覆盖了材料表面和关键区域。

2. 检测时间:测试持续了x小时/天/周。

3. 检测方法:采用x种磁粉探伤技术进行检测。

4. 缺陷检测:共发现x处材料表面和亚表面的缺陷。

5. 缺陷类型:发现的缺陷主要包括裂纹、夹杂物和气孔等。

五、缺陷评估

经过对缺陷的评估,我们按照以下标准对其进行分类和评分:

1. 严重程度:将缺陷分为高、中、低三个级别,评估其对材料性能和安全性的影响。

2. 缺陷位置:对缺陷的位置进行详细记录和标记。

六、高风险缺陷示例分析

在评估的缺陷中,我们发现以下几处高风险缺陷:

1. 缺陷1:位置在材料关键部位,且严重程度较高。

建议立即采取措施进行修复或更换材料。

2. 缺陷2:裂纹长度较长,存在进一步扩展的风险。

建议监控和修复。

磁粉检测报告

产品编号: 部件名称 工件 部件编号 检测部位 器 材 及 参 数 技术要求 仪器型号 磁粉种类 磁悬液浓度 磁化电流 磁化时间 检测比例 检测标准

C D类焊缝及∮≤250B类焊缝

产品名称: 材料牌号 表面状态 磁化方法 灵敏度试块型号 磁化方向 提升力 触头(磁轭)间距 合格级别 检测工艺编号 打磨后复检缺陷 迹痕尺 性质 寸mm ≥47 100 Ⅰ 级 通用工艺 补焊后复检缺陷 迹痕尺 性质 寸mm 最终 评级 (级) Ⅰ Ⅰ N mm 16MnR 良好 磁轭 A130/100 HB2-HB4 D1-D4 HB2-HB4 D1-D4 设备的型号 磁悬液 10-25g/L 交流 1-3S 100% JB/T4730.4-2005 缺陷类 型 缺陷 迹痕 尺寸 mm

焊缝(工 缺陷 序号 件)部位 编号 编号 1 2 检 测 部 位 缺 陷 情 况 3 4 5 6 7 8 9 10 11 12 13 14 HB2-HB4 D1-D4 无 无

缺陷处理方式及结果

检测结论: 1.本产品符合 JB/T4730.4-2005 (Ⅰ级) 标准的要求,评定为合格。 2.检验部位及缺陷位置详见检测部位示意图(另附)。 报告人: 资 格: MT - Ⅱ 资 2008年10月27日 审核人: 格: MT - Ⅱ 2008-10-27日 2008年10月27日 无损检测专用章:

磁粉探伤检测报告

磁粉探伤检测报告磁粉探伤是一种非破坏性检测技术,广泛应用于工业生产中的材料和零部件的表面缺陷检测。

它通过利用磁粉吸附在被测物件表面的缺陷处,形成磁粉探伤图像,以实现对物件的缺陷目视或仪器观测。

本文将就磁粉探伤的原理、应用以及报告的重要性进行讨论。

首先,磁粉探伤的原理基于磁场线的闭合性。

当磁场通过待测物体时,磁力线会形成一个闭合的回路。

如果被测物件表面存在缺陷,磁力线将会发生跳过或集中,这种变化会使磁粉流动。

通过磁粉的吸附和聚集,可以清晰地显示出缺陷的位置和形状。

因此,磁粉探伤通常被用来检测金属材料和零件表面的裂纹、孔洞等缺陷。

磁粉探伤广泛应用于航空航天、汽车、铁路、石油化工等各个行业。

例如,在航空航天领域,研发和制造的发动机零部件必须经过严格的质量检测。

由于传统的金刚石切割机会导致材料产生内在的应力,因此可能存在微小的裂纹。

在这种情况下,磁粉探伤就可以通过直观的图像显示出裂纹的位置和形状,帮助工程师确定是否需要修复或更换零件。

另外,磁粉探伤在汽车制造行业也起到了重要的作用。

汽车发动机缸盖的缺陷可能会导致严重的泄漏或机械故障。

通过磁粉探伤,可以发现缸盖表面的微小裂纹或其他缺陷,及时进行修复或更换,以确保发动机的正常运行。

在进行磁粉探伤后,一份详细的磁粉探伤检测报告是非常重要的。

报告中需要包含对被测物体的详细描述,包括尺寸、材料、型号等信息。

同时,还需要记录磁粉探伤的结果,包括检测到的缺陷的数量、大小、形状、位置等。

这些数据可以帮助工程师对问题进行分析和判断,制定适当的修复措施。

此外,报告还应包括对检测设备的描述,以及使用的磁粉探测方法和参数的说明。

这些信息对于其他工程师或检测人员了解和重现检测结果是非常重要的。

同时,报告还应注明检测的标准和要求,以便比较和评估缺陷的严重程度。

最后,在报告中还应包含正确的建议和结论。

工程师应根据缺陷的大小、形状和位置,对修复方案进行评估和规划。

这些规划和建议将直接影响到后续的产品质量和安全性。

磁粉探伤检测报告

磁粉探伤检测报告

文件编号:QUA-TEM-007 报告号:MT-

产品名称产品图号图纸版本检测仪器名称CDX-探伤仪提升力≥44N电流种类交流

产品编号检验比例母材材质光照度磁化方法电磁扼湿法磁化方向纵横90º表面状态□打磨□毛坯□机加工检验状态□机加工后□整形后□焊接后

磁悬液型号磁悬液批号热处理状态□热处理前□热处理后

磁悬液施加方法□喷□浇□洒工件温度应用标准EN1291-2x

探伤部位缺陷情况简图

焊缝序号缺陷类型缺陷尺寸判定处理方式检验员备注

(1)L=线性显示;d=非线性显示(2)判定合格划“√”不合格划“×”(3)返修以“R"表示,

报废以”S"表示(4)引用磁粉探伤检验规程

检验员/日期:审核/日期:。

磁粉探伤报告

磁粉探伤报告磁粉探伤是一种常用的无损检测方法,它利用磁粉的吸附作用来检测材料表面和近表面的裂纹、夹杂、疲劳裂纹等表面缺陷。

本次报告将对某工件进行磁粉探伤,并对检测结果进行详细分析和描述。

首先,我们对工件进行了表面清洁处理,以确保磁粉的吸附效果。

然后,在施加磁场的条件下,我们将磁粉均匀地撒布在工件表面。

通过观察磁粉的分布情况,我们可以初步判断出工件表面的缺陷情况。

在磁粉吸附后,我们使用紫外灯照射工件表面,这样可以使磁粉呈现出荧光效果,从而更加清晰地观察到缺陷的位置和形态。

通过对荧光图像的分析,我们可以确定工件表面的裂纹、夹杂等缺陷的具体位置和形状。

根据我们的检测结果,工件表面存在多处裂纹和夹杂。

其中,最严重的缺陷位于工件的焊接部位,裂纹长度超过了允许的标准,这将对工件的使用安全性造成严重影响。

除此之外,工件表面还存在一些细小的夹杂,虽然对工件的整体性能影响不大,但也需要及时进行修复和处理。

针对这些缺陷,我们建议对工件进行进一步的检测和修复。

对于严重的裂纹,需要进行焊接修复,并在焊接后进行热处理,以消除焊接产生的应力和变形。

对于细小的夹杂,可以采用打磨和抛光的方式进行修复,以确保工件表面的平整度和光洁度。

除了对工件进行修复外,我们还建议对工艺流程进行调整,以避免类似缺陷的再次发生。

可以加强对焊接工艺的控制和监测,确保焊接质量符合要求。

同时,对原材料进行严格筛选和质量检测,以避免夹杂等缺陷的产生。

总的来说,磁粉探伤是一种快速、准确的无损检测方法,可以有效地发现工件表面和近表面的缺陷。

通过本次检测,我们发现了工件表面的裂纹和夹杂等缺陷,并提出了相应的修复和改进建议,以确保工件的质量和安全性。

希望本报告能对工件的后续处理和生产工艺的改进提供参考和指导。

磁粉探伤工作总结报告

一、前言磁粉探伤作为一项重要的无损检测技术,在货车零部件的检测中起着至关重要的作用。

为了提高货车零部件的质量和行车安全,我们近期对磁粉探伤工作进行了全面整治,现将整治情况及成效总结如下。

二、整治措施1. 人员业务素质提升(1)加强业务培训,提高探伤人员的技术水平。

(2)组织探伤人员参加各类技术交流活动,拓宽视野。

(3)定期进行业务考核,确保探伤人员具备扎实的理论基础和实际操作能力。

2. 设备技术保障(1)更新换代设备,提高探伤设备的精度和稳定性。

(2)定期对设备进行维护保养,确保设备正常运行。

(3)引进先进的磁粉探伤技术,提高检测效率。

3. 职场环境优化(1)加强现场管理,确保探伤工作有序进行。

(2)改善工作环境,提高探伤人员的工作积极性。

(3)加强安全防护措施,确保探伤人员的人身安全。

4. 探伤过程管理(1)严格按照《厂规》《段规》以及《作业指导书》等规章、文件工艺标准作业。

(2)强化探伤过程管理,严格落实自控、互控、他控制度。

(3)严控职工违章违纪,提高探伤工作的质量。

5. 管控措施制定(1)针对人员技术业务培训、设备使用保养、材料、定置管理等方面制定管控措施。

(2)形成数据库,记录各类配件裂纹故障,便于总结分析。

(3)强化对多发裂纹配件的重点探伤检查。

三、整治成效1. 探伤人员业务素质得到显著提高,检测准确率明显提升。

2. 设备技术保障有力,探伤设备稳定运行,检测效率提高。

3. 职场环境优化,探伤人员工作积极性提高,安全生产意识增强。

4. 探伤过程管理规范,有效降低了职工违章违纪现象。

5. 管控措施得到有效实施,各类配件裂纹故障得到及时发现和处理。

四、总结通过本次磁粉探伤工作标准整治,我们取得了显著成效。

在今后的工作中,我们将继续深化整治成果,不断提高磁粉探伤工作的质量,为保障货车零部件的质量和行车安全作出更大贡献。

磁粉探伤报告(两篇)

引言概述:本次磁粉探伤报告(二)旨在对磁粉探伤技术在工业领域中的应用和发展进行详细分析。

磁粉探伤技术是一种常用的无损检测方法,广泛应用于航空航天、汽车、石油化工、电力等行业,用于检测金属制品中的表面和亚表面缺陷。

本文将通过概述磁粉探伤技术的原理、介绍其应用领域并分析其优势和限制,同时,还将介绍磁粉探伤的操作步骤和注意事项。

正文内容:1.磁粉探伤技术原理1.1磁粉探伤作用机制1.2磁粉探伤技术分类1.3磁粉探伤技术的基本原理2.磁粉探伤技术应用领域2.1航空航天领域2.1.1飞机发动机零部件的磁粉探伤2.1.2飞机机身和机翼的磁粉探伤2.2汽车制造业2.2.1发动机和变速器的磁粉探伤2.2.2车身结构的磁粉探伤2.3石油化工行业2.3.1石油管道和储罐的磁粉探伤2.3.2石化设备的磁粉探伤2.4电力领域2.4.1发电设备的磁粉探伤2.4.2输电线路的磁粉探伤3.磁粉探伤技术的优势和限制3.1优势3.1.1高灵敏度和可靠性3.1.2检测速度快3.1.3对复杂形状的金属制品适用3.2限制3.2.1检测深度有限3.2.2只能检测导电材料3.2.3无法检测非磁性缺陷4.磁粉探伤的操作步骤和注意事项4.1操作步骤4.1.1工件表面准备4.1.2磁粉施加4.1.3磁粉沉降和分离4.1.4缺陷识别和评估4.1.5清除和处理废料4.2注意事项4.2.1安全操作4.2.2仪器设备选择和校准4.2.3缺陷评估的标准总结:磁粉探伤技术作为一种常用的无损检测方法,在各个工业领域中发挥着重要的作用。

通过本文的分析可以得出结论,磁粉探伤技术具有高灵敏度和可靠性的优势,能够快速检测复杂形状的金属制品中的表面和亚表面缺陷。

磁粉探伤技术也存在一些限制,例如检测深度有限以及只能检测导电材料等。

在实际操作中,需要严格按照操作步骤进行,并注意安全操作和仪器设备的选择和校准,以确保磁粉探伤的准确性和可靠性。

随着科技的发展和技术的进步,磁粉探伤技术在工业领域的应用和发展将会更加广泛和深入。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摩擦焊接磁粉探伤报告

Magnetic Particle Inspection

规格:ф127钻杆

Spec: ф127 drill pipes

探伤根数:125 支(见JZ/QP-803-11磁粉探伤检验记录)

Qty: 125 joints ( with reference to JZ/QP-803-11 magnetic particle test records )

探伤仪型号:CDX-3。

Test equipment type: CDX-3

磁化方法:连续法电磁轭局部磁化。

Method: Continuation method, Electromagnetic yoke local magnetization.

磁化电流值(周向电流):10.2A

Magnetization current value (circumferential current): 10.2A

磁化灵敏度:15/100、30/100标准试片能清晰显示。

Magnetization sensitivity: 15/100, 30/100 standard test blocks can present clearly.

磁化时间:1-3秒断续加磁。

Magnetization time: 1s-3s interrupt remagnetize.

磁悬液浓度:1.3%~3%。

Concentration of magnetic suspending liquid: 1.3%-3%

提升力:>4.5kg

Lift:>4.5kg

验收标准:焊区整个外表面进行萤光磁粉探伤,检验是否有横向缺陷,横向缺陷经打磨后仍然无法完全去除,视为不合格品,

当横向缺陷经打磨以完全去除并光滑过渡,且打磨后尺寸符合图纸要求, 视为合格品。

Acceptance criteria:

To do the fluorescent magnetic particles test for the surface of welding zone and check whether there are horizontal cracks. If there are cracks and the cracks cannot be removed after grinding, these products will be rejected. If the cracks can be removed completely and transit smoothly after grinding, also the grinding size is according to order drawing strictly. These products are accepted.

人员资质:中国机械工程师学会无损检测学会MTⅡ资质。

视力正常。

Qualification of personnel: Grade 2 Certificate of Magnetic particle Testing(MT),

Nondestructive Testing Society(NTS), Chinese Mechanical Engineering Society (CMES). Good eyesights.

结论:经检测,该批钻具无损检测符合技术要求。

Conclusion: they are accepted after testing.

报告人:胡永生日期:2011-12-26

Inspector: Hu yongsheng. Date:2011-12-26。