开姆洛克(CHEMLOK)胶粘剂的性质及选用

开姆洛克指南PDF

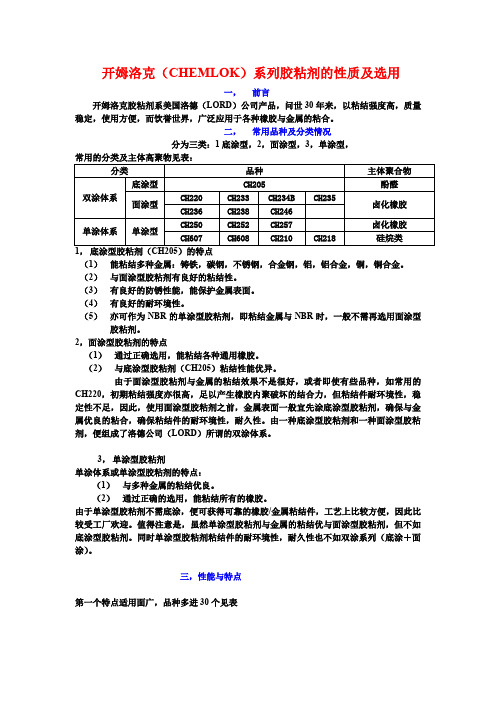

开姆洛克(CHEMLOK)系列胶粘剂的性质及选用前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

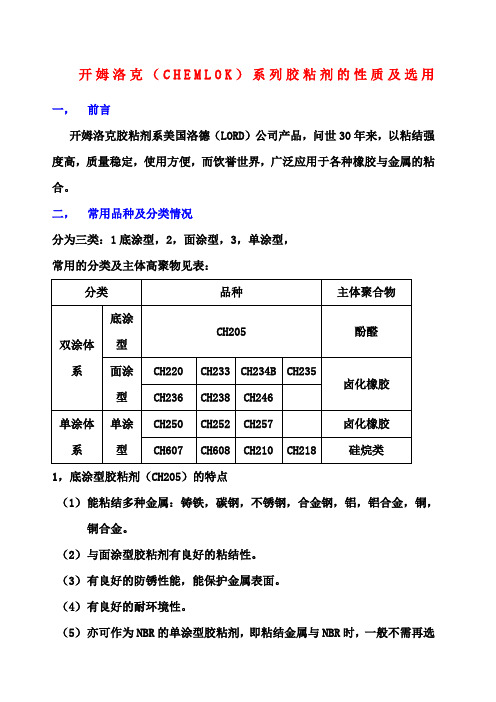

常用的产品分类及主体高聚物见表:底涂型胶粘剂(CH205)的特点1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

2)与面涂型胶粘剂有良好的粘结性。

3)有良好的防锈性能,能保护金属表面。

4)有良好的耐环境性。

5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

面涂型胶粘剂的特点1)通过正确选用,能粘结各种通用橡胶。

2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

单涂体系或单涂型胶粘剂的特点:1)与多种金属的粘结优良。

2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

性能与特点第一个特点:适用面广,品种多,近30个见下表通过正确选用可以达到以下目的:1)硫化粘结各种橡胶与多种金属:如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

2)硫化粘结各种橡胶与多种织物,纤维:如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

粘合橡胶与织物常用的胶粘剂有四种:CH402,CH233,CH250,CH607。

开姆洛克CHEMLOK胶粘剂的性质及选用

开姆洛克C H E M L O K胶粘剂的性质及选用 Coca-cola standardization office【ZZ5AB-ZZSYT-ZZ2C-ZZ682T-ZZT18】开姆洛克(CHEMLOK)系列胶粘剂的性质及选用一,前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

二,常用品种及分类情况分为三类:1底涂型,2,面涂型,3,单涂型,(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表(1)硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

开姆洛克说明书

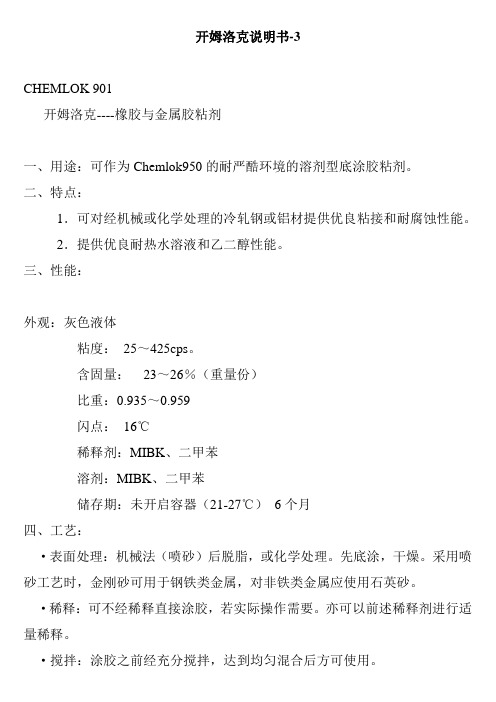

开姆洛克说明书-3CHEMLOK 901开姆洛克----橡胶与金属胶粘剂一、用途:可作为Chemlok950的耐严酷环境的溶剂型底涂胶粘剂。

二、特点:1.可对经机械或化学处理的冷轧钢或铝材提供优良粘接和耐腐蚀性能。

2.提供优良耐热水溶液和乙二醇性能。

三、性能:外观:灰色液体粘度:25~425cps。

含固量:23~26%(重量份)比重:0.935~0.959闪点:16℃稀释剂:MIBK、二甲苯溶剂:MIBK、二甲苯储存期:未开启容器(21-27℃)6个月四、工艺:·表面处理:机械法(喷砂)后脱脂,或化学处理。

先底涂,干燥。

采用喷砂工艺时,金刚砂可用于钢铁类金属,对非铁类金属应使用石英砂。

·稀释:可不经稀释直接涂胶,若实际操作需要。

亦可以前述稀释剂进行适量稀释。

·搅拌:涂胶之前经充分搅拌,达到均匀混合后方可使用。

·涂胶:用刷涂或浸渍法、辊涂法、喷涂法、转移法将EP6788-50涂覆于底胶干膜上。

·涂胶厚度:(干膜)8--13μ。

·干燥:金属件可在65℃预热,涂胶后室温干燥至少45分钟,若加温干燥,时间可短些。

·停放:根据需要可在干燥后立即硫化,亦可停放较长时间再硫化,但要避免污染。

·硫化:取决于胶料硫化条件。

·清洗:可使用二甲苯、甲苯或丁酮。

五、注意事项:1.应贮存于干燥阴凉处,远离热源与明火。

2.溶剂易挥发,使用完毕请将容器盖紧。

3.溶剂蒸汽有害,工作场所防火通风,防止长期吸人或长期皮肤接触。

六、本产品系洛德公司(LORD Corp.)技术并生产,上海洛德化学有限公司提供技术咨询和销售。

CHEMLOK EP6788-50开姆洛克----橡胶与金属胶粘剂一、用途:多种未硫化橡胶与涂有Chemlok205的金属粘接的热硫化型胶粘剂。

二、特点:1.高强度粘接多种未硫化橡胶与涂有CH205的金属,适用橡胶有:丁苯胶、氯丁胶、丁腈胶、异戊橡胶和聚丁二烯橡胶。

粘合剂CH205 CH220

一、用途:适合丁腈橡胶与金属的单涂层胶粘剂,各种金属、塑料与橡胶粘接的底涂胶粘剂。

二、特点:1、与钢、不锈钢、铝、铁、铜、铜合金等多种金属粘合性优良。

2、有防锈功能。

3、耐水、雾盐、化学品、高温、油、溶剂等,具有良好的耐腐蚀性和耐环境性。

4、适用于注模法硫化工艺。

5、涂胶后,停放时间长。

三、功能组份:有机聚合物和分散填料,溶解或分散在甲基异丁基酮、二甲苯系统中颜色:灰色不透明粘度:85~165cps含固量:重量份22~26%覆盖面积:10~20平方米/kg密度:912~982kg/立方米比重:0.91~0.97闪点:19℃稀释剂:甲基异丁基酮或甲乙酮溶剂:甲基异丁基酮或二甲苯储存期:(25℃)为开封的容器 12个月四、工艺金属表面处理:机械处理(喷砂)后脱脂,或化学处理。

搅拌:在使用之前必须充分搅拌,达到均匀混合后方可使用。

涂胶方法:浸渍法、喷涂法、刷涂法、辊涂法、转移法。

涂胶厚度:(干膜)5~12干燥:涂胶后应在清洁空气中干燥30~45分钟(室温)固化时间:取决于胶料硫化时间。

五、注意事项1、应远离热源火花及明火。

2、溶剂蒸汽有害,工作场所注意防火通风,防止长期吸入及长期皮肤接触。

一、用途:多种未硫化橡胶与涂有Chemlok205的金属粘接的热硫化型胶粘剂。

二、特点:1、高强度粘接多种未硫化橡胶与涂有CH205的金属,适用橡胶有:丁腈胶、氯丁胶、天然胶、顺丁胶、丁苯胶、异戊橡胶和聚丁二烯橡胶。

2、耐热、耐水、盐雾、化学品、油脂以及多种溶剂,并具有良好的耐腐蚀性和耐环境性。

3、干燥胶膜坚硬,适用于注模硫化工艺。

4、涂胶后,可较长时间停放。

三、性能组分:有机聚合物和分散填料,溶解在二甲苯和过氯乙烯溶剂系统中颜色:黑色,不透明粘度:135~300cps含固量:23~27%(重量份)比重:1.00~1.10闪点:28℃稀释剂:二甲苯、甲苯、氯化溶剂溶剂:二甲苯、过氯乙烯储存期:为开启容器(25℃) 24个月四、工艺表面处理:机械法(喷砂)后脱脂,或化学处理。

开姆洛克胶粘剂工艺及应用

开姆洛克胶粘剂工艺及应用胶粘剂是一种广泛应用于工业生产和日常生活中的材料,它能够将不同的物体牢固地粘合在一起。

开姆洛克胶粘剂是一种常见的胶粘剂品牌,具有优异的粘合性能和广泛的应用领域。

一、开姆洛克胶粘剂的工艺开姆洛克胶粘剂的制备工艺经过多年的研究和改进,具有高效、稳定的特点。

其制备过程主要包括以下几个步骤:1. 原料准备:开姆洛克胶粘剂的主要原料包括树脂、溶剂、填料等。

这些原料需要经过精确的配比和筛选,以确保胶粘剂的性能和质量。

2. 混合和搅拌:将准备好的原料按照一定的配方比例加入混合槽中,并进行搅拌混合。

搅拌的目的是使各种原料充分混合均匀,确保最终产品的质量稳定。

3. 精炼和过滤:混合后的胶粘剂需要进行精炼和过滤,以去除其中的杂质和颗粒。

这一步骤可以提高胶粘剂的纯度和透明度,同时减少使用过程中的堵塞和损坏。

4. 包装和贮存:经过精炼和过滤的胶粘剂需要进行包装和贮存,以确保其长期的保存和使用。

常见的包装方式包括桶装、管装等,根据不同的需求选择合适的包装方式。

二、开姆洛克胶粘剂的应用开姆洛克胶粘剂具有广泛的应用领域,以下是其中几个常见的应用场景:1. 工业制造:开姆洛克胶粘剂在工业制造中扮演着重要的角色。

它可以用于汽车制造、电子设备组装、家具制造等领域,用于固定、粘合和密封各种零部件,提高产品的质量和可靠性。

2. 建筑装修:在建筑装修中,开姆洛克胶粘剂可以用于地板安装、墙面装饰、瓷砖粘贴等工作。

它能够牢固地将各种材料粘合在一起,提供持久的粘合效果,同时具有防水、防霉等特性。

3. 包装行业:开姆洛克胶粘剂在包装行业中广泛应用。

它可以用于纸箱封口、标签粘贴、胶带制作等工作,提供可靠的粘合效果,确保包装的完整性和安全性。

4. 日常生活:开姆洛克胶粘剂在日常生活中也有许多应用。

比如,可以用于修补家具、粘贴照片、制作手工艺品等。

它方便易用,能够满足人们各种粘合需求。

总结:开姆洛克胶粘剂凭借其优异的粘合性能和广泛的应用领域,成为了胶粘剂市场的重要品牌之一。

开姆洛克指南

开姆洛克(CHEMLOK)系列胶粘剂的性质及选用一,前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

二,常用品种及分类情况分为三类:1底涂型,2,面涂型,3,单涂型,(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表通过正确选用可以达到以下目的:(1)硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

(2)硫化粘结各种橡胶与多种织物,纤维,如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

粘合橡胶与织物常用的胶粘剂有四种:CH402,CH233,CH250,CH607。

开姆洛克胶粘剂标准

开姆洛克胶粘剂标准胶粘剂是一种广泛应用于各种工业领域的材料,它能够将不同的材料牢固地粘合在一起,提供了极大的便利性和效益。

而开姆洛克胶粘剂作为市场上知名的品牌,其产品质量和标准备受广大客户的信赖和认可。

本文将就开姆洛克胶粘剂标准进行详细介绍,以期为相关领域的从业者提供指导和帮助。

首先,开姆洛克胶粘剂标准涵盖了多个方面,包括产品的原材料选用、生产工艺、质量控制、环境保护等内容。

在原材料选用方面,开姆洛克胶粘剂注重选用高质量的原材料,确保产品的稳定性和可靠性。

同时,在生产工艺上,开姆洛克胶粘剂严格执行国家相关标准,采用先进的生产技术和设备,确保产品达到最佳的性能指标。

在质量控制方面,开姆洛克胶粘剂建立了完善的质量管理体系,对产品进行全程跟踪和监控,保证产品质量稳定可靠。

此外,开姆洛克胶粘剂还非常注重环境保护,致力于绿色环保生产,减少对环境的影响。

其次,开姆洛克胶粘剂标准的制定和执行对于企业和消费者来说都具有重要意义。

对于企业来说,遵循开姆洛克胶粘剂标准可以帮助企业提升产品质量,提高市场竞争力,树立良好的企业形象,从而获得更多的市场份额和客户信赖。

同时,对于消费者来说,购买符合开姆洛克胶粘剂标准的产品可以保证产品的质量和安全性,避免因为产品质量问题而带来的损失和风险。

再者,开姆洛克胶粘剂标准的执行需要相关部门和企业共同努力,形成一种良性的产业生态。

相关部门应加强对开姆洛克胶粘剂标准的宣传和培训,提高从业者的标准意识和执行力度。

企业应加强内部管理,严格执行开姆洛克胶粘剂标准,确保产品质量和安全。

同时,消费者也应增强对开姆洛克胶粘剂标准的认知和重视,理性消费,选择符合标准的产品。

综上所述,开姆洛克胶粘剂标准对于相关行业具有重要意义,它不仅是企业的生产标准,更是保障消费者利益和社会安全的重要手段。

只有通过严格执行标准,才能保证产品质量和安全,推动产业健康发展。

因此,我们应共同努力,加强标准意识,促进开姆洛克胶粘剂标准的全面执行,为行业发展和社会进步做出积极贡献。

开姆洛克(CHEMLOK)胶粘剂的性质及选用

开姆洛克(CHEMLOK)系列胶粘剂的性质及选用一,前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

二,常用品种及分类情况分为三类:1底涂型,2,面涂型,3,单涂型,常用的分类及主体高聚物见表:1,底涂型胶粘剂(CH205)的特点(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表通过正确选用可以达到以下目的:(1) 硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

(2) 硫化粘结各种橡胶与多种织物,纤维,如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

开姆洛克

开姆洛克205#

添加时间:

2004-3-16

产品功能:

有1kg, 3.5kg, 17kg三种规格:粘合丁腈橡胶与金属的单涂层胶粘剂,各种金属,塑料与橡胶粘接的底涂胶粘剂。与钢,不锈钢,铝,铁,铜,铜合金等多种金属粘合性优良。

产品名称:

开姆洛克238#

添加时间:

2004-3-16

产品功能:

有1kg, 3.5kg, 17kg三种规格:热硫化型胶粘剂用于粘接非极性弹性体与涂有CH205的金属或其它基材,也可用于非极性弹性体之间粘接。特别适用于未硫化丁基胶或三元乙丙胶与涂有CH205的金属热硫化粘合。适用橡胶还有:天然胶,丁苯胶,氯丁胶和丁腈胶等未硫化橡胶。也能用于上述胶种的硫化橡胶的热硫化粘合。

产品名称:

开姆洛克220#

添加时间:

2004-3-16

产品功能:

有1kg, 4kg, 20kg三种规格:它是多种未硫化橡胶与涂有Chemlok205的金属粘接的热硫化型胶粘剂。适用橡胶有:丁腈胶,氯丁胶,天然胶,顺丁胶,丁苯胶,异戊橡胶和聚丁二烯橡胶。

产品名称:

开姆洛克233#

添加时间:

2004-3-16

产品功能:

有1kg, 4kg, 20kg三种规格:它是多种橡胶与涂有Chemlok205的金属粘接的热硫化型胶粘剂。适用橡胶有:丁腈胶,氯丁胶,天然胶,顺丁胶,丁苯胶,异戊胶,丁基胶,氯醇胶,三元乙丙胶及混炼型聚氨酯。被粘基材除涂有CHEMLOK205的金属外,还有织物,玻璃,陶瓷和塑料。

产品名称:

产品名称:

开姆洛克5150#

添加时间:

2004-3-16

产品功能:

有1kg, 15kg两种规格:它是未硫化氟橡胶与金属等多种基材热硫化型胶粘剂。适用性广,能将多种未硫化氟弹性体与多种基材通过热硫化粘合,也可粘接同种已硫化氟橡胶。基材有:碳钢,不锈钢,铜和铝等金属。

Chemlok 黏贴剂选择指南说明书

8560S, 8210*, 8216* 8600

8116**

ST YRENE BUTADIENE (SBR)

6253, 6150, 6411*, 6108*

PRIMERS

PRODUCT

14 4 205 205LH 207 207LH 298 459M 459T 459X 7701 8006 8007 Blue 8008 8009 8009B A P -131 A P -13 4 E P 5 0 8 0 -11

DESCRIPTION

Solvent-borne primer with UV tracer General purpose primer/nitrile adhesive Low-HAP Chemlok 205 Heat-resistant primer Low-HAP Chemlok 207 High performance primer Primer for TPE/TPO/EPDM with UV tracer Primer for TPE/TPO/EPDM Primer for TPE/TPO/EPDM Solvent-based surface treatment Environmentally resistant, water-based primer General purpose primer Water-based primer Water-based primer Water-based primer Solvent-borne primer Solvent-borne primer Clear Chemlok 205 primer/nitrile adhesive

TY-PLY BN

6150

AP-133

ETHYLENE ACRYLIC & EPICHLOROHYDRIN

CHEMLOK 表面处理剂选型指南说明书

60多年来,Chemlok® 表面处理剂一直在高性能的橡胶-金属附着中发挥着重要作用,可降低汽车、电力、土木工程、石油天然气以及工业应用等行业的风险并改善工艺。

无论您遇到什么挑战,我们都可以为您提供帮助。

这就是Chemlok成为助力弹性体粘合终极产品的原因。

基于经过多代验证的技术,Chemlok为您提供完美的品质、服务和性能。

通用型弹性体解决方案一般来说,促粘成分的首选是弹性体。

其配方类型和细节的选择基于弹性体的预期功能。

天然橡胶和许多合成弹性体组成了橡胶聚合物的可用范围。

选择弹性体时需考虑的因素包括零件的性能要求以及混合、加工和成型的简易性。

615029869568007 Blue8009B 8008821082168212溶剂型水性单涂层双涂层面涂底涂2056253220LF20764116100610861258560S 8560D 8566通用型弹性体混合解决方案如果您需要一种环保型表面处理剂,可帮助和促进各种天然和合成弹性体附着至涂有底涂的金属上,当无法完全切换到水性系统时,请查看我们的混合解决方案。

这些环保选项还可以帮助和促进冷轧钢、磷化钢、铝和相同性能水平的其它各种基材的附着。

8009B 641161088216205207双涂层系统选项溶剂型表面处理剂水性底涂水性表面处理剂溶剂底涂面涂底涂特种弹性体解决方案为了满足客户帮助和促进特种弹性体附着至不同基材上的需求,我们根据客户的工艺参数提供多种选择。

811660751505151AP-13381168600213218219610607TY-PLY BN6150AP-1336108560S60761506108560S丁腈橡胶(NBR/HNBR )溶剂体系乙烯丙烯酸和 环氧氯丙烷水性体系聚丙烯酸酯聚氨酯(浇注型和注塑型)氟橡胶 (FKM)硅胶(过氧化物硫化)607608AP-133Y-1540TY-PLY BN615064506125213701TPU8600表面处理剂良好合格不建议优秀CHEMLOK 喷涂浸涂模污 染性耐沸 水性耐盐 雾性耐预烘性耐热老化性多种弹性体适应性涂胶后可停放期注模时耐冲刷性可单涂性VOC 排放环境友好性2052078009298615061256411610862536956TY-PLY BN 6078560S8560D 81168110610溶剂型解决方案水性解决方案涂胶方法性能属性适用底涂请根据要附着的弹性体类型选择Chemlok表面处理剂。

一站工材阐析开姆洛克Chemlok-603使用说明

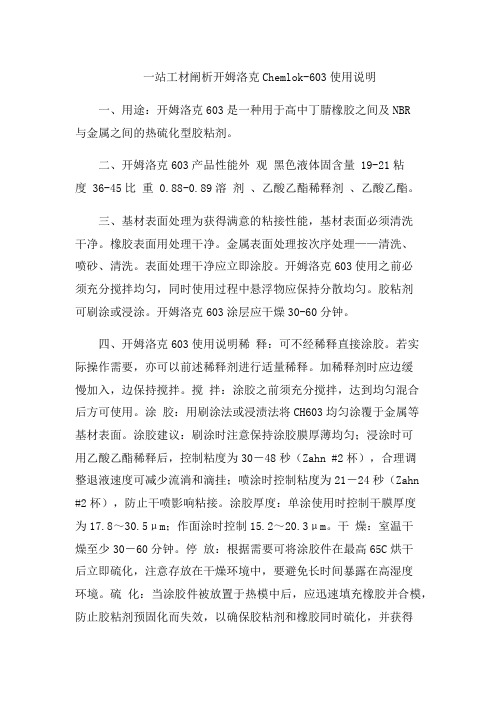

一站工材阐析开姆洛克Chemlok-603使用说明一、用途:开姆洛克603是一种用于高中丁腈橡胶之间及NBR与金属之间的热硫化型胶粘剂。

二、开姆洛克603产品性能外观黑色液体固含量 19-21粘度 36-45比重 0.88-0.89溶剂、乙酸乙酯稀释剂、乙酸乙酯。

三、基材表面处理为获得满意的粘接性能,基材表面必须清洗干净。

橡胶表面用处理干净。

金属表面处理按次序处理——清洗、喷砂、清洗。

表面处理干净应立即涂胶。

开姆洛克603使用之前必须充分搅拌均匀,同时使用过程中悬浮物应保持分散均匀。

胶粘剂可刷涂或浸涂。

开姆洛克603涂层应干燥30-60分钟。

四、开姆洛克603使用说明稀释:可不经稀释直接涂胶。

若实际操作需要,亦可以前述稀释剂进行适量稀释。

加稀释剂时应边缓慢加入,边保持搅拌。

搅拌:涂胶之前须充分搅拌,达到均匀混合后方可使用。

涂胶:用刷涂法或浸渍法将CH603均匀涂覆于金属等基材表面。

涂胶建议:刷涂时注意保持涂胶膜厚薄均匀;浸涂时可用乙酸乙酯稀释后,控制粘度为30-48秒(Zahn #2杯),合理调整退液速度可减少流淌和滴挂;喷涂时控制粘度为21-24秒(Zahn #2杯),防止干喷影响粘接。

涂胶厚度:单涂使用时控制干膜厚度为17.8~30.5μm;作面涂时控制15.2~20.3μm。

干燥:室温干燥至少30-60分钟。

停放:根据需要可将涂胶件在最高65C烘干后立即硫化,注意存放在干燥环境中,要避免长时间暴露在高湿度环境。

硫化:当涂胶件被放置于热模中后,应迅速填充橡胶并合模,防止胶粘剂预固化而失效,以确保胶粘剂和橡胶同时硫化,并获得最佳粘接性能。

实际硫化条件取决于胶料硫化条件。

操作与存放过程中避免接触高湿度空气。

五、开姆洛克603注意事项一、溶剂易挥发,使用完毕请将容器盖紧。

二、溶剂蒸汽有害,工作场所防火通风,防止长期吸入或长期皮肤接触。

以上内容由一站工材搜集整理,希望可以更好地帮助到您。

开姆洛克(CHEMLOK)胶粘剂的性质及选用

开姆洛克(CHEMLOK)胶粘剂的性质及选⽤开姆洛克(CHEMLOK)系列胶粘剂的性质及选⽤⼀,前⾔开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度⾼,质量稳定,使⽤⽅便,⽽饮誉世界,⼴泛应⽤于各种橡胶与⾦属的粘合。

⼆,常⽤品种及分类情况分为三类:1底涂型,2,⾯涂型,3,单涂型,常⽤的分类及主体⾼聚物见表:(1)能粘结多种⾦属:铸铁,碳钢,不锈钢,合⾦钢,铝,铝合⾦,铜,铜合⾦。

(2)与⾯涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护⾦属表⾯。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结⾦属与NBR时,⼀般不需再选⽤⾯涂型胶粘剂。

2,⾯涂型胶粘剂的特点(1)通过正确选⽤,能粘结各种通⽤橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于⾯涂型胶粘剂与⾦属的粘结效果不是很好,或者即使有些品种,如常⽤的CH220,初期粘结强度亦很⾼,⾜以产⽣橡胶内聚破坏的结合⼒,但粘结件耐环境性,稳定性不⾜,因此,使⽤⾯涂型胶粘剂之前,⾦属表⾯⼀般宜先涂底涂型胶粘剂,确保与⾦属优良的粘合,确保粘结件的耐环境性,耐久性。

由⼀种底涂型胶粘剂和⼀种⾯涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种⾦属的粘结优良。

(2)通过正确的选⽤,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/⾦属粘结件,⼯艺上⽐较⽅便,因此⽐较受⼯⼚欢迎。

值得注意是,虽然单涂型胶粘剂与⾦属的粘结优与⾯涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+⾯涂)。

三,性能与特点第⼀个特点适⽤⾯⼴,品种多进30个见表(1)硫化粘结各种橡胶与多种⾦属粘合,如铁,钢,不锈钢,合⾦钢,铝,铝合⾦,铜,铜合⾦等。

(2)硫化粘结各种橡胶与多种织物,纤维,如⼈造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

开姆洛克粘接材质对照表

开姆洛克粘接材质对照表开姆洛克粘接材质是一种常用于工业领域的粘接材料,它具有优异的粘接性能和耐用性。

下面是一份开姆洛克粘接材质对照表,介绍了几种常见的开姆洛克粘接材质及其主要特点。

1. 开姆洛克粘接材质A特点:耐高温、耐腐蚀、强度高应用领域:航空航天、汽车制造、电子设备等2. 开姆洛克粘接材质B特点:柔韧性好、耐冲击、耐磨损应用领域:家具制造、建筑装饰、运动器材等3. 开姆洛克粘接材质C特点:耐候性好、耐化学品、耐水应用领域:户外广告牌、水族馆、游乐设施等4. 开姆洛克粘接材质D特点:导电性好、耐电磁干扰、耐高压应用领域:电子元件、通信设备、电力系统等5. 开姆洛克粘接材质E特点:防火性能好、耐热、耐燃烧应用领域:建筑防火材料、电力设备、石油化工等通过对比这些开姆洛克粘接材质的特点,我们可以根据具体需求选择合适的材料。

例如,在航空航天领域,要求粘接材质具有耐高温和耐腐蚀的特性,因此可以选择开姆洛克粘接材质A;而在家具制造领域,需要粘接材质具有柔韧性和耐冲击的特点,因此可以选择开姆洛克粘接材质B。

开姆洛克粘接材质的广泛应用使得它成为许多行业中必不可少的材料。

无论是在航空航天、汽车制造、电子设备,还是在家具制造、建筑装饰、运动器材等领域,开姆洛克粘接材质都发挥着重要的作用。

开姆洛克粘接材质具有多种不同的特点和应用领域。

选择适合的开姆洛克粘接材质可以提高产品的质量和性能。

在实际应用中,我们应根据具体需求,结合开姆洛克粘接材质对照表中的信息,选择最合适的粘接材料,以确保产品的稳定性和可靠性。

请注意,本文所提供的开姆洛克粘接材质对照表仅供参考,具体选择应根据实际需求和专业建议进行。

了解各种开姆洛克粘接材质的特点和应用领域,可以帮助我们更好地进行材料选择和应用。

开姆洛克 CHEMLOK 胶粘剂的性质及选用

开姆洛克(C H E M L O K)系列胶粘剂的性质及选用一,前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

二,常用品种及分类情况分为三类:1底涂型,2,面涂型,3,单涂型,常用的分类及主体高聚物见表:1,底涂型胶粘剂(CH205)的特点(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表通过正确选用可以达到以下目的:(1)硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

(2)硫化粘结各种橡胶与多种织物,纤维,如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

一站工材剖析开姆洛克Chemlok

一站工材剖析开姆洛克Chemlok® 213一、单涂工艺:单涂CH2131.表面处理:机械处理(喷砂)后脱脂,或化学处理,以除去加工油,锈或其他氧化层。

使用钢砂(珠)喷普通钢材,铸铁等铁磁性金属,表面处理后可停放时间应控制在再次出现氧化生锈之前;用石英砂喷不锈钢,铝,黄铜,锌和其他非铁磁性金属,且在表面处理后90分钟内必须完成涂胶。

2.搅拌:无需搅拌,但若加入稀释剂则需彻底搅匀。

3.涂胶:用刷涂法、浸涂法和喷涂法进行涂胶。

不要在温度高于82℃的基材上直接涂胶,以免产生气泡。

4.稀释:对刷涂或浸涂按胶粘剂:稀释剂=4:1(体积比),对喷涂按胶粘剂:稀释剂=1:1(体积比)。

5.涂胶厚度:(干膜)19~32μm。

若刷涂或浸涂方式不当,形成干膜过厚的部位粘接性将下降。

6.干燥:涂胶后,室温至少干燥45-60分钟,浇注或注塑前,涂胶件于120℃预固化至少2小时,取出后立即加压硫化。

对大型金属件如胶辊铁芯,按尺寸大小在120℃预固化可延长至4-8小时后再立即硫化。

7.停放:根据需要可在干燥后立即硫化,停放期间要避免污染和接触高湿度空气。

8.清理:在硫化前对金属骨架上误涂胶部位,可用丁酮和二甲苯擦去干膜。

9.硫化:对注塑粘接,温度和时间取决于聚氨酯注塑工艺;对浇注聚氨酯粘接,硫化温度为110℃~120℃,硫化时间为30分钟。

二、双涂工艺:CH219为底涂胶粘剂,CH213为面涂胶粘剂。

涂胶时,首先在金属表面涂刷底涂胶粘剂CH219,室温放置30分钟以上,然后在CH219上涂刷面涂胶粘剂CH213。

其它工艺与单涂工艺相同。

双涂体系的粘接产品,将提高耐环境性能,使用寿命更长。

注意事项:1、应贮存于干燥阴凉处,远离热源与明火。

2、溶剂易挥发,使用完毕请将容器盖紧。

3、溶剂蒸汽有害,工作场所防火通风,防止长期吸入或长期皮肤接触。

开姆洛克胶粘剂标准-07版

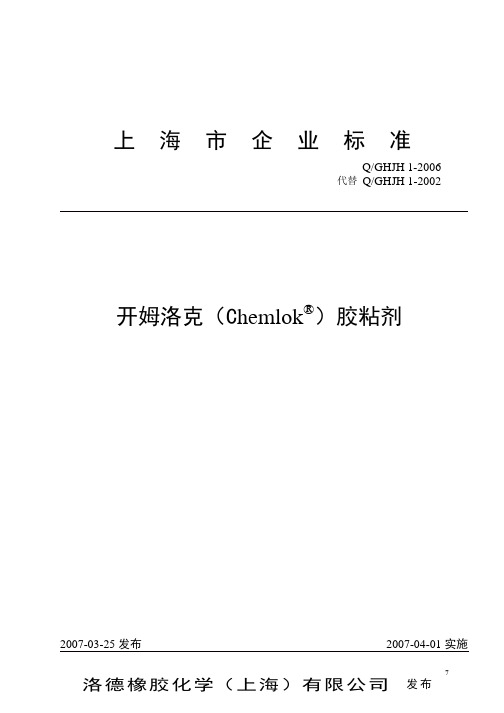

上海市企业标准Q/GHJH 1-2006代替 Q/GHJH 1-2002Q/GHJH 1-2006目次前言.................................................................................Ⅱ 1 范围...............................................................................1 2规范性引用文件.....................................................................1 3产品牌号、规格 .....................................................................1 4技术要求...........................................................................1 5试验方法...........................................................................2 6检验规则...........................................................................2 7标志、包装、运输、贮存............................................................3Q/GHJH 1-2006前言本标准等效采用美国LORD®公司的胶粘剂规格DS10-3135C(1992)而制订的。

本标准就Q/GHJH 1-2002的标准不变,仅对年份进行了修改。

本标准按照GB/T 1.3-1997《标准化工作导则 第1单元:标准的起草与表述规则 第3部分:产品标准编写规定》和GB/T 1.1-2002《标准化工作导则 第1部分:标准的结构和编写规则》进行编写。

开姆洛克CHEMLOK胶粘剂的性质及选用

开姆洛克C H E M L O K胶粘剂的性质及选用 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】开姆洛克(C H E M L O K)系列胶粘剂的性质及选用一,前言开姆洛克胶粘剂系美国洛德(LORD)公司产品,问世30年来,以粘结强度高,质量稳定,使用方便,而饮誉世界,广泛应用于各种橡胶与金属的粘合。

二,常用品种及分类情况分为三类:1底涂型,2,面涂型,3,单涂型,常用的分类及主体高聚物见表:1,底涂型胶粘剂(CH205)的特点(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表通过正确选用可以达到以下目的:(1)硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开姆洛克(CHEMLOK)胶粘剂的性质及选用1,2,底涂型胶粘剂(CH205)的特点(1)能粘结多种金属:铸铁,碳钢,不锈钢,合金钢,铝,铝合金,铜,铜合金。

(2)与面涂型胶粘剂有良好的粘结性。

(3)有良好的防锈性能,能保护金属表面。

(4)有良好的耐环境性。

(5)亦可作为NBR的单涂型胶粘剂,即粘结金属与NBR时,一般不需再选用面涂型胶粘剂。

2,面涂型胶粘剂的特点(1)通过正确选用,能粘结各种通用橡胶。

(2)与底涂型胶粘剂(CH205)粘结性能优异。

由于面涂型胶粘剂与金属的粘结效果不是很好,或者即使有些品种,如常用的CH220,初期粘结强度亦很高,足以产生橡胶内聚破坏的结合力,但粘结件耐环境性,稳定性不足,因此,使用面涂型胶粘剂之前,金属表面一般宜先涂底涂型胶粘剂,确保与金属优良的粘合,确保粘结件的耐环境性,耐久性。

由一种底涂型胶粘剂和一种面涂型胶粘剂,便组成了洛德公司(LORD)所谓的双涂体系。

3,单涂型胶粘剂单涂体系或单涂型胶粘剂的特点:(1)与多种金属的粘结优良。

(2)通过正确的选用,能粘结所有的橡胶。

由于单涂型胶粘剂不需底涂,便可获得可靠的橡胶/金属粘结件,工艺上比较方便,因此比较受工厂欢迎。

值得注意是,虽然单涂型胶粘剂与金属的粘结优与面涂型胶粘剂,但不如底涂型胶粘剂。

同时单涂型胶粘剂粘结件的耐环境性,耐久性也不如双涂系列(底涂+面涂)。

三,性能与特点第一个特点适用面广,品种多进30个见表开姆洛克胶粘剂选用指南胶种单涂胶粘剂法双涂胶粘剂法NR 250 252 257 402 220,233,234B,236 SBR 250 252 257 402 220,233,234B,BR 250 252 257 402 220,233,234BNBR 205 250 252 257220,233,234B,236 BN LJ210 402 607IIR 250 252 234B,236,238 EPDM 250,252硫黄607,DCP 252树脂236,238 CR 250 252 257 402 220,234B,236,238 聚硫胶205 218硅胶607 608 氟胶607聚氨酯胶210反应注模210,218浇铸型混炼型250,BN 233通过正确选用可以达到以下目的:(1)硫化粘结各种橡胶与多种金属粘合,如铁,钢,不锈钢,合金钢,铝,铝合金,铜,铜合金等。

(2)硫化粘结各种橡胶与多种织物,纤维,如人造丝,尼龙,涤纶,玻纤,芳纶,碳纤维等。

粘合橡胶与织物常用的胶粘剂有四种:CH402,CH233,CH250,CH607。

前三种含少量非挥发性异氰酸酯,主要用于粘结通用橡胶与织物,后者为硅烷类,用于粘结硅橡胶,氟橡胶与织物。

(3)硫化粘结异种生胶或硫化胶,其中异种硫化橡胶之间的再次硫化粘结,洛德名之说“后硫化粘结”。

该技术适用于大多数通用橡胶,可选用的胶粘剂有:CH233,CH234B,CH236,CH238,CH252。

(4)硫化粘结各种橡胶与硬质塑料,硬质尼龙,。

粘结硅胶,氟胶时,可选用CH607。

粘结通用型橡胶时,可以选用以CH205底涂胶(CH205能与多种塑料粘结)。

第二个特点粘结强度高质量稳定粘结NBR,NR,BR,SBR,CR,EPDM,IIR等通用橡胶,都可确保获得橡胶内聚破坏的粘结强度,按HG4-852-81扯离强度测试,一般在4—8MPa左右,高时可达10MPa。

由于试验时,一般都发生橡胶破坏。

即使粘结特种胶如PU,CHC,CHR,CSM,FR,VMR等也能获得较好的粘结效果。

第三个特点耐环境性优良除了CH607的耐热性能低于它所能粘结的FR,VMQ以外,其它的粘合剂都优它所能粘结的橡胶。

耐寒性及耐热性耐寒性负45℃耐热性CH607 200℃CH608 190℃CH233 CH252 150℃其余120℃在常用的胶粘剂中,CH252,BN的耐油性由于其它品种,因此在制造耐燃料油制品,如油封,胶管法兰接头时宜选用它俩。

第四个特点毒性较低使用方便除溶剂(甲苯,二甲苯,酮,乙醇等)为挥发性外,其余高聚物,化合物都为非挥发性物质。

故毒性低于异氰酸酯。

使用方便体现在:(1)单组份包装。

(2)储存期长,一般1--2年。

(3)适用于各种涂胶方式:刷涂,浸涂,喷涂,辊涂。

(4)金属件涂胶干燥后,可停放较长时间,只要不从新污染,不影响粘结效果。

品种有效停放时间CH607 2天CH608 5天CH218 CH234B 1月CH235 CH236 1月CH246 CH402 1月CH205 CH220 6月CH238 CH250 6月CH252 6月(6)可采用各种硫化方式:平板硫化,移模硫化,注模硫化,硫化罐硫化,间接蒸汽,直接蒸汽,常压,中压,连续硫化。

(6)在模具中耐预热能力强,大多数开姆洛克胶粘剂在模具中于120—150℃温度下,预热10分钟,不会消弱粘结能力。

四,凯姆洛克的粘结原理(1)在低模量的橡胶与高模量的金属之间,胶粘剂应成为一个模量梯度层,以减少粘结件受力时的应力集中,因此胶粘剂层应有一定的厚度。

底涂胶粘剂模量总是大于面涂胶粘剂模量,而面涂胶粘剂模量一般都大于橡胶。

(2)底涂型胶粘剂,或单涂型胶粘剂之间,以胶粘剂与橡胶之间,通过相互扩散和共交联作用而实现粘结。

胶粘剂和橡胶界面之间的相互扩散对于优良的粘结是十分重要的。

充分的相互扩散,能在胶粘剂和橡胶之间形成一个完全连续的过渡层。

设计胶粘剂时应首先考虑到相互扩散能力。

并使在交联反应发生之前有足够的相互扩散时空。

(3)在设计胶粘剂时,应有下列次序发生。

A,底涂型,面涂型胶粘剂内部交联及共交联。

B,底涂型胶粘剂与金属产生吸附C,胶粘剂和橡胶产生共交联,橡胶交联。

橡胶与纤维,织物材料的粘结与此类似。

五,选用原则首先确定采用双涂还是单涂,要求高的产品或金属表面处理工艺不严的工厂,宜选用双涂体系。

常用胶粘剂每公斤涂刷金属面积如下:品种平米/Kg 品种平米/Kg 品种平米/KgCH205 15--20 CH218 5--10 CH238 5--10CH220 14--18 CH236 5--10 CH250 7--14CH252 5--8 CH607 30 CH608 30(金属表面40目砂处理)在确定了单涂或双涂体系后,在选择具体品种时,至少要考虑10项因素:1,胶种,胶种不同粘结难易程度也不同。

通用橡胶的粘结性能差异,可用可粘性指数表示,极性橡胶优于非极性橡胶,开姆洛克与橡胶粘结规律如下:(CH233,CH234B,CH236,CH238 CH250,CH252,CH257),CH220,CH205。

NBR可选用上述任何一种胶粘剂,在大部分情况下,只用CH205即完全满意的粘结。

CR,NR,SBR,BR等则必须用CH220(以CH205作底涂胶)或其它粘结性更高的品种,单用CH205则不行。

IIR,EPDM等则一般非用比CH220粘结性更强的品种,才能达到满意的效果。

2,橡胶硬度橡胶硬度对粘结难易性也有一定的影响。

对于NR,SBR,BR等橡胶,CH220/CH205双涂体系适用硬度范围大致为XHS=40--85,对于NBR,CH205使用范围也大致如此,也有工厂在使用中发现CH205可满意的粘结XHS=25的NBR。

在此硬度范围之外的胶料,一般选用粘结性更强的胶粘剂,即NBR 选用CH220/CH205,甚至CH233/CH205等。

3,硫化剂类型同一种胶采用不同类型的硫化剂时,应选用不同的胶粘剂如:NBR 硫黄硫化体系选用CH205。

过氧化物硫化体系选用CH607,EPDM 硫黄CH236,CH238。

过氧化物CH607,CH246。

树脂CH252,CH238。

常用的适用过氧化物硫化的为CH238,CH246,CH252,CH607,CH608,其余常用品种以适应硫黄硫化为主。

4,硫化体系在常规,半有效(SEV)及有效硫化体系(EV)中,一般采用常规硫化体系(S >1.5份)的胶料比较容易粘结,可采用CH220/CH205双涂体系。

SEV/EV硫化体系的胶料CH220/CH205不一定适用,故以选用比CH220更好的胶粘剂。

5,硫化速度一般都可确保胶粘剂固化反应起步早于橡胶硫化反应或两者同步发生,应注意胶料的焦烧期尽可能长些。

对于硅胶来说一般CH608的反应速度高于CH607,因此对于硫化温度下t1/2较短的过氧化物硅胶胶料,以及一些不需二段硫化的胶料,应考虑CH608。

6,门尼粘度由于开姆洛克胶粘剂干燥后胶膜胶硬(尤其是CH220/CH205)因此胶料门尼粘度低,有助于胶粘剂——胶料之间的密切接触及相互扩散,有利于粘结。

7,含油量胶料中低于20份时一般不发生问题,如含油量高于20份时,双涂体系以选用CH238为宜,单涂体系以CH252为好,这两种胶粘剂对高油量配方粘结效果好。

8,硫化方式橡胶与金属胶粘剂的一个重要性质是在受热的条件下耐冲刷性。

耐冲刷性差的胶粘剂,容易污染模具,造成粘模,使产品难于脱模,甚至由于胶粘剂冲离金属件表面而引起粘结失败。

这些现象在平板硫化中尚不十分严重,但在移模硫化和注模硫化过程中,则比较常见。

因此在采用后二种硫化方式时,宜选用CH220/CH205双涂体系或CH257单涂体系。

平板硫化则可视具体情况而定。

此外,一些采用直接蒸汽硫化的产品,如胶辊等,应避免选用含有异氰酸酯的品种,如CH250,CH252等。

9,产品使用要求开姆洛克胶粘剂的耐环境性一般都优于橡胶,但不同开姆洛克品种之间存在着一些差异,要求耐溶剂性的产品选用BN为好,要求高耐油性产品以CH252为宜,要求高耐热性产品应选用CH233/CH205或CH252。

10,CH220/CH205双涂体系该体系问世最早,已有30余年,仍是所有品种中最受欢迎,用量最大的品种,后续的改良品种,虽然粘结能力等某些方面超过了CH220,但在工艺稳定性,储存稳定性,耐胶料冲刷性等方面,尚无突出之处,因此,建议尽量优先考虑选用该体系。

六工艺要点正确选用胶粘剂品种后,工艺很关键,5个环节1,金属表面处理,除锈,脱脂,去污,可采用机械法,和化学法。

3,搅拌,出了CH218,CH607及CH608等少数几个品种为溶液体系外,其余为介散体系,由溶剂,可溶性化合物,聚合物及无机盐,填料组成。

在储运过程中沉淀,在使用前应十分注意充分搅拌,务使各种材料达到均匀分散,以半小时搅拌5分钟为好,4,稀释,由于国内涂胶一般都采用刷涂法,因此不需稀释。

在以下情况需稀释(1)由于储存期长,(2)采用喷涂法:2重量份胶粘剂/1重量份溶剂。

5,涂胶,可根据涂胶次数大略估计,以最常用的CH220/CH205位列,粘结NR,SBR,BR等通用橡胶时,只要胶粘剂粘度未超出规定范围,CH205只需涂一遍,当CH220涂一遍时,扯离强度一般为4---5MPa,CH220涂两遍后,扯离强度可达5---8MPa或更好些。