机床主传动系统设计说明

机床设计-传动系统

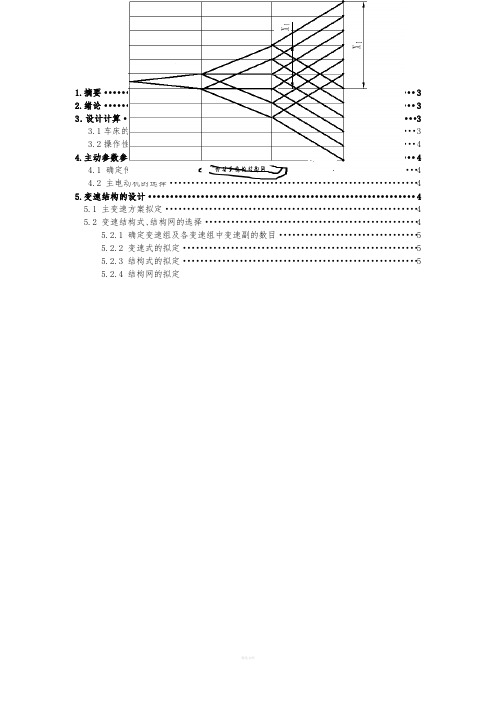

转速图的绘制

主传动系统的传动路线表达式:

36

1

主电机 440r / min

φ126 φ256

I

3306 4224

II

42

4222 62

III

60

1380 72

IV(主

轴)

48

主轴的转速计算:

126

n主轴

=

n电机

× 256

×uI-II

×uII-III

×uIII-IV

a

126

n主轴max

=

n电机

× 256

×uI

-II

max

×uII -III max

×uIII-IVmax

126

n主轴min

=

n电机

× 256

×uI

-II

min

×uII -III min

×uIII-IVmin

直接标出转速值 。 注意: 转速格线间距大小并不代表公比ф的

数值大小。

转速图一点三线 转速点——传动轴上的圆点,表示该轴具有的转速。

如轴Ⅳ(主轴)上有12个圆点,表示具有12级转速。

传动线——相邻两轴的相关两个 转速点之间的连线。

传传动比大于1其对数值为正,传 动线向右上倾斜;

应用: 普通机床应用最为广泛的一种变速方式。

变速方式的选择

主传动系统的变速方式分为无级变速和有级变速两种。

(1)有级变速 变速机构——是指在输入轴转速不变的条件下,使输出轴获得不 同转速的传动装置。 有级(或分级)变速机构

➢滑移齿轮变速机构 ➢交换齿轮变速机构 ➢多速电动机 ➢离合器变速机构 ➢摆移变速机构

机床主传动系统设计

机床主传动系统设计机床主传动系统是机床的核心组成部分,它直接影响着机床的性能和加工质量。

主传动系统主要由电机、速度变换机构、主轴、传动装置等部分组成。

本文将从设计电机、速度变换机构、主轴和传动装置四个方面,对机床主传动系统的设计进行详细阐述。

首先是电机的设计。

电机作为机床主传动系统的动力源,其选型需考虑到机床加工的要求以及传动系统的性能要求。

一般情况下,机床加工精度要求高,所以应选择具有较高功率和较小扭矩波动的交流伺服电机。

考虑到机床的节能要求,可选择带有高效能力推力轴承和电子换向器的永磁同步电机。

其次是速度变换机构的设计。

速度变换机构主要用于实现不同速度的转换,使得机床能够适应不同加工工艺的要求。

常见的速度变换机构有齿轮传动、带式传动和链条传动等。

在实际设计中,应根据机床的加工要求和工艺特点选择合适的速度变换机构,并根据机械原理进行优化设计。

第三是主轴的设计。

主轴作为机床主传动系统的核心部件,其设计要考虑到机床的加工精度、刚性和动平衡等要求。

一般情况下,主轴采用高精度两端支撑方式,以保证主轴的刚性和稳定性。

在主轴的设计中,还应注意对主轴进行合理的冷却和润滑方式设计,以提高主轴的使用寿命和可靠性。

最后是传动装置的设计。

传动装置作为主传动系统的连接组件,其设计应满足机床的传动效率、刚性和减振要求。

常见的传动装置有皮带传动、齿轮传动和液压传动等。

对于机床主传动系统设计,可以根据机床的加工特点和需求,选用合适的传动装置进行设计,并通过结构优化和改进,提高传动效率和减少传动误差。

综上所述,机床主传动系统的设计需要综合考虑电机、速度变换机构、主轴和传动装置等多个方面因素。

在设计过程中,应根据机床的加工要求和工艺特点,选择合适的组件和参数,并进行优化设计,以提高机床的性能和加工质量。

只有设计出合理、可靠的主传动系统,机床才能够发挥其最大的潜力,达到高精度、高效率的加工效果。

机床主传动设计说明书

第 8 页 共 97 页

加工条件 硬质合金刀具粗加工 硬质合金刀具半精加

工或精加工 高速钢刀具低速光刀 安装磨头附件进行磨

削 精铰孔 宽刀加工 精车丝杠或蜗轮

vmax 80~120 150~250

一、总体方案设计

机床工业是机器制造业的重要部门,肩负着为农业、工业、科学技术和国 防现代化提供技术装备的任务,是使现代化工业生产具有高生产率和先进的技 术经济指标的保证。设计机床的目标就是选用技术先进。经济效果显著的最佳 可行方案,以获得高的经济效益和社会效益。

我国是一个机床拥有量大、 大部分机床役龄长、数控化程度不高的发展中 国家。因此,从事机床设计的人员,应不断地把经过实践检验的新理论、新技 术、新方法应用到设计中,做到既要技术先进、经济效益好、效率高。要不断 的吸收国外的成功经验,做到既要符合我国国情,又要赶超国际水平。要不断 的开拓创新,设计和制造出更多的生产率高、静态动态性能好、结构简单、使 用方便、维修容易、造型美观、耗能少、成本低的现代化机床。设计本着以上 原则进行,尽量向低成本、高效率、简化操作、符合人机工程的方向考虑。

数字控制的实现 采用单片机控制,各个控制按扭均安装在控制台上,而控制台摆放在易操 作的位置,这一点须根据实际情况而定。 机床其它零部件的选择 考虑到生产效率以及生产的经济性,机床附件如油管、行程开关等,以及 标准件如滚珠丝杠、轴承等均选择外购形式。

(三)、机床的主要技术参数

由设计任务书的要求,现将 CJK6132 经济型数控车床的主要技术参数及加

9、 润滑与密封

为了保证主传动的正常工作和良好的使用寿命,必须有良好的润滑装置和 可靠的密封装置。本设计中采用箱外循环强制润滑,主轴组件采用迷宫式密封。

机床主传动系统设计说明书

目录1.摘要 (3)2.绪论 (3)3.设计计算 (3)3.1车床的规格系列和用处 (3)3.2操作性能要求 (4)4.主动参数参数的拟定 (4)4.1 确定传动公比φ (4)4.2 主电动机的选择 (4)5.变速结构的设计 (4)5.1 主变速方案拟定 (4)5.2 变速结构式、结构网的选择 (4)5.2.1 确定变速组及各变速组中变速副的数目 (5)5.2.2 变速式的拟定 (5)5.2.3 结构式的拟定 (5)5.2.4 结构网的拟定 (5)5.2.5 结构式的拟定 (6)5.2.6 结构式的拟定 (6)5.2.7 确定各变速组变速副齿数 (8)5.2.8 绘制变速系统图 (9)6.结构设计 (9)6.1 结构设计的内容、技术要求和方案 (9)6.2 展开图及其布置 (9)6.3 I轴(输入轴)的设计 (10)6.4 齿轮块设计 (10)6.5 传动轴的设计 (10)6.6 主轴组件设计 (12)6.6.1 各部分尺寸的选择 (12)6.6.2 主轴材料和热处理 (12)6.6.3 主轴轴承 (12)6.6.5 润滑与密封 (13)6.6.6 其他问题 (14)7.传动件的设计 (14)7.1 带轮的设计 (14)7.2 传动轴的直径估算 (17)7.2.1 确定各轴转速 (17)7.2.2传动轴直径的估算:确定各轴最小直径 (17)7.2.3 键的选择 (18)7.3 传动轴的校核 (18)7.3.1 传动轴的校核 (19)7.3.2 键的校核 (19)7.4 各变速组齿轮模数的确定和校核 (20)7.4.1 齿轮模数的确定 (20)7.4.2 齿宽的确定 (24)7.5 带轮结构设计 (25)7.6 片式摩擦离合器的选择和计算 (26)7.7 齿轮强度校验 (28)7.7.1 校核a变速组齿轮 (29)7.7.2 校核b变速组齿轮 (30)7.7.3 校核c变速组齿轮 (31)7.8 轴承的选用与校核 (33)7.8.1 各轴轴承的选用 (34)7.8.2 各轴轴承的校核 (34)8.主轴组件设计 (34)8.1 主轴的基本尺寸确定 (34)8.1.1 外径尺寸D (34)8.1.2 主轴孔径d (35)8.1.3 主轴悬伸量a·····················································358.1.4 支撑跨距L (36)8.1.5 主轴最佳跨距L0的确定 (37)8.2 主轴刚度验算 (38)8.2.1 主轴前支撑转角的验算 (38)8.2.2 主轴前端位移的验算 (39)9.心得体会及参考文献 (40)第一部分机床主传动系统设计1.摘要普通中型车床主轴箱设计普通中型车床主轴箱设计,主要包括三方面的设计,即:根据设计题目所给定的机床用途、规格、主轴极限转速、转速数列公比或级数,确定其他有关运动参数,选定主轴各级转速值;通过分析比较,选择传动方案;拟定结构式或结构网,拟定转速图;确定齿轮齿数及带轮直径;绘制传动系统图。

第3章数控机床主传动系统设计

3.3无级变速传动链的设计

数控机床的主运动广泛采用无级变速 。 无级变速优势: 在一定范围内,转速(或速度)能连续地变 换,从而获取最有利的切削速度。 数控机床一般都采用由直流或调速电动 机作为驱动源的电气无级调速。

(2)主要设计内容:

拟定结构式或结构网; 拟定转速图, 拟定各传动副的传动比; 确定带轮直径、齿轮齿数; 布置、排列齿轮,绘制传动系统图。

3. 2 分级变速主传动系统设计

3. 2. 1转速图的概念

转速图由“三线一点”组成,即传动轴线、转速 线、传动线和转速点。

3. 2 分级变速主传动系统设计

由Z, φ, n1可知主轴的各级转速应为: 31.5, 45, 63, 90, 125, 180, 250,500、710、 1000、1400。

2)变速组和传动副数的确定 :

变速组和传动副数可能的方案有: 12=4×3 12=3×4 12=3×2×2 12=2×3×2 12=2×2×3

3. 2 分级变速主传动系统设计

②绘制转速图: A、 本例所选定的结构式共有三个变速 组,变速机构共需4根轴,加上电动机轴 共5根轴,(电动机到I轴为定比带传动)故 转速图需5条竖线。主轴共12级转速,电 动机轴转速与主轴最高转速相近,故需 12条横线。然后,标注主轴的各级转速 及电动机轴的转速。

3. 1 主传动系统设计概述

(2)按传动装置类型 可分为机械传动装置 液压传动装置 电气传动装置 以及它们的组合

3. 1 主传动系统设计概述

(3)按变速的连续性 可以分为分级变速传动和无级变速传动。 分级变速传动是在一定的变速范围内均 匀、离散地分布着有限级数的转速,变 速级数一般不超过20~30级。 分级变速传动方式有滑移齿轮变速、交 换齿轮变速和离合器(如摩擦片式、牙嵌 式、齿轮式离合器)变速。

C6132普通车床主传动系统设计说明书(有全套图纸)(可编辑)

C6132普通车床主传动系统设计说明书(有全套图纸)安徽建筑工业学院毕业设计 (论文)2010 年 6 月日主传动系统设计是机床设计中非常重要的组成部分,本次设计主要由机床的级数入手,于结构式、结构网拟定,再到齿轮和轴的设计,再选择各种主传动配合件,对轴和齿轮及配合件进行校核,将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计,完成设计任务。

本次突出了结构设计的要求,在保证机床的基本要求下,根据机床设计的原则,拟定机构式和结构网,对机床的机构进行精简,力求降低生产成本;主轴和齿轮设计在满足强度需要的同时,材料的选择也是采用折中的原则,没有选择过高强度的材料从而造成浪费。

【关键词】车床、主传动系统、。

AbstractMain drive system design is Very important part of the Machine Design,The design of the series to start primarily by machine,In the structure, the structure network developed, to the design of gears and shafts,Choose a variety of main drive with the pieces of the shaft and gear, and checked with the parts ,design and motive of completion sport spread the lord to move the project"the structure turn" , Design a principal axis to become soon a box assemble diagram and spare parts diagram and lay particular emphasis on to carry on spread tomove stalk module, principal axis module and become soon organization, box a body, lubricate and seal completely, spread to move stalk and slippery move wheel gear spare parts of design to complete design tasks.This highlights the structural design requirements,under the basic requirements for ensuring the machine ,According to the principles of machine tool design,Development of institutional and structural net,Streamlining of the machine tool sector,Strive to reduce production costs,No choice of materials resulting in high strength waste.【Keywords】lather, Main drive system,Structure , Electric motor目录绪论首先我要感谢我的毕业设计指导魏常武对我的悉心教导,并且感谢所有给予我帮助的老师们,在设计过程中,我通过查阅大量有关资料,与同学交流经验和自学,并向老师请教等方式,使自己学到了不少知识,也经历了不少艰辛,但收获同样巨大。

普通车床的主传动系统设计说明书样本

普通车床主传动系统设计说明书概述机床课程设计在金属切削机床课程之后的实践性教学部分, 其目的在于经过设计机床传动系统的结构设计, 使学生在拟定传动和变速的结构方案过程中, 训练设计构思、方案分析、结构工艺性、机械制图、零件计算、编写技术论文和查阅文献资料等方面综合能力。

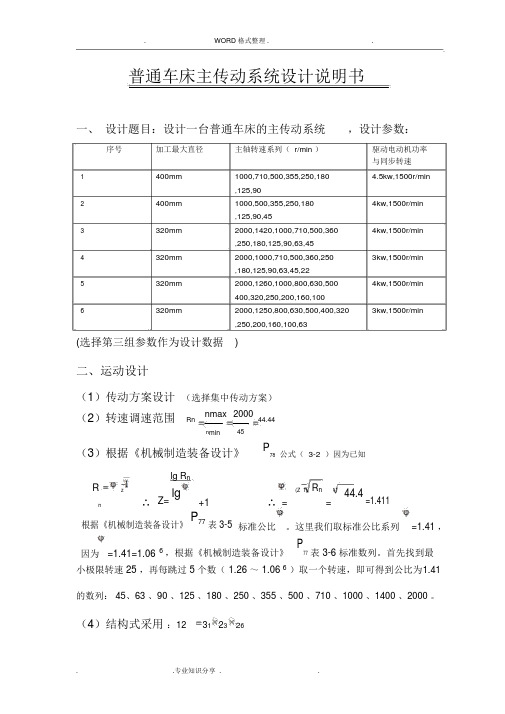

一、设计题目设计一台普通车床的主传动系统, 设计参数如下表:(本小组选择第五组参数作为设计数据)二、运动设计2.1传动方案设计( 1) 集中传动方式主传动系的全部传动和变速机构集中装在同一个主轴箱内, 称为集中传动方式。

通用机床中多数机床的主变速传动系都采用这种方式。

适用于普通精度的大中型机床。

特点是结构紧凑, 便于实现集中操纵, 安装调整方便。

缺点是运转的传动件在运转过程中所产生的振动、热量, 会使主轴产生变形, 使主轴回转中心线偏离正确位置而直接影响加工精度。

(2)分离传动方式主传动系中的大部分的传动和变速机构装在远离主轴的单独变速箱中, 然后经过带传动将运动传到主轴箱的传动方式, 称为分离传动方式。

特点是变速箱各传动件所产生的振动和热量不能直接传给或少传给主轴, 从而减少主轴的振动和热变形, 有利于提高机床的工作精度。

运动由皮带经齿轮离合器直接传动, 主轴传动链短, 使主轴在高速运转时比较平稳, 空载损失小; 当主轴需作低速运转时, 运动则由皮带轮经背轮机构的两对降速齿轮传动后, 转速显著降低, 达到扩大变速范围的目的。

本课程设计的机床为普通精度的大中型机床, 即采用集中传动方式。

2.2转速调整范围变速组中最大与最小传动比的比值, 称为该变速组的变速范围即:2000max 20100min n Rn n === 2.3选用混合公比根据《机械制造装备设计》78P 公式( 3-2) 因为已知1Z n R ϕ-=, 推到公式如下:lg1lg n R Z ϕ=+ (Z 1.31ϕ=== 根据《机械制造装备设计》77P 表3-5 标准公比ϕ。

普通机床主传动系统设计实施说明书模板

.WORD 格式整理 ..普通车床主传动系统设计说明书一、设计题目:设计一台普通车床的主传动系统,设计参数:序号加工最大直径主轴转速系列( r/min )驱动电动机功率与同步转速1400mm1000,710,500,355,250,180 4.5kw,1500r/min,125,902400mm1000,500,355,250,1804kw,1500r/min,125,90,453320mm2000,1420,1000,710,500,3604kw,1500r/min,250,180,125,90,63,454320mm2000,1000,710,500,360,2503kw,1500r/min,180,125,90,63,45,225320mm2000,1260,1000,800,630,5004kw,1500r/min400,320,250,200,160,1006320mm2000,1250,800,630,500,400,3203kw,1500r/min,250,200,160,100,63(选择第三组参数作为设计数据)二、运动设计(1)传动方案设计(选择集中传动方案)(2)转速调速范围Rn nmax200044.44n min45(3)根据《机械制造装备设计》P78公式(3-2)因为已知lg R nR zZ= lg+1∴ =(Z 1)R n=1144.4=1.411n∴根据《机械制造装备设计》P77表 3-5标准公比。

这里我们取标准公比系列=1.41 ,因为=1.41=1.06 6 ,根据《机械制造装备设计》P77表 3-6 标准数列。

首先找到最小极限转速 25 ,再每跳过 5 个数( 1.26 ~ 1.06 6)取一个转速,即可得到公比为1.41的数列: 45、63 、90 、125 、180 、250 、355 、500 、710 、1000 、1400 、2000 。

(4)结构式采用:123123261)确定系数 x 0'x 0'ln R nZ1111210ln2)确定结构网和结构式:确定基本组传动副数,一般取P 02,在这里取P 033) 基型传动系统的结构式应为 :1221 32 264)变型传动系统的结构式 ,应在原结构式的基础上,将元基本组基比指数加上x 0'而成,应为 x 0' 为 0,故不发生改变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械工程学院课程设计说明书专业机械设计制造及其自动化班级 XXXXXXXXXXX 姓名 XXXXXXXX学号 XXXXXXXXXXXX 课题普通车床主传动系统设计指导教师 XXXXXXXXXX年月日普通车床主传动系统设计说明书一、 设计题目:设计一台普通车床的主传动系统,设计参数:(选择第三组参数作为设计数据)二、运动设计(1)传动方案设计(选择集中传动方案)(2)转速调速围2000max 44.4445minn Rn n=== (3)根据《机械制造装备设计》78P 公式(3-2)因为已知1-=z n R ϕ ∴ Z=ϕlg lg nR +1 ∴ϕ=)1(-Z n R =114.44=1.411根据《机械制造装备设计》77P 表3-5 标准公比ϕ。

这里我们取标准公比系列ϕ=1.41,因为ϕ=1.41=1.066,根据《机械制造装备设计》77P 表3-6标准数列。

首先找到最小极限转速25,再每跳过5个数(1.26~1.066)取一个转速,即可得到公比为1.41的数列:45、63、90、125、180、250、355、500、710、1000、1400、2000。

(4)结构式采用:13612322=⨯⨯1)确定系数'0x'0ln 1111210ln nR x Z ϕ=-+=-+=2)确定结构网和结构式:确定基本组传动副数,一般取02P =,在这里取03P =3)基型传动系统的结构式应为:12612232=gg4)变型传动系统的结构式,应在原结构式的基础上,将元基本组基比指数加上'x 而成,应为'0x 为0,故不发生改变。

根据“前多后少”,“前密后疏”的原则,取13612322=⨯⨯5)验算原基本组变形后的变速围()2213(21)32 1.41 1.41 2.88x P R ϕ-⨯-====<6)验算最末变速的组变速围()3316(21)63 1.41 1.417.8588x P R ϕ-⨯-====<根据中间变速轴变速围小的原则选择结构网。

从而确定结构网如下:传动系的结构网(5)绘制转速图:1)分配总降速比11450114532.232u -⎛⎫==≈ ⎪⎝⎭ 若每一个变速组最小降速比取14则三个变速组为164,则需增加定比传动副,故选用三角带传动来降低速比可以满足要求。

2)确定传动轴数变速轴轴数=变速组数+定比变速副数+1=3+1+1=5。

如下图所示3)绘制转速图(6)确定变速组齿轮齿数1)先计算基本组的齿轮的齿数基本组的降速比分别为:11a u =,211.41a u = ,212a u =故齿数最小的齿轮在降速比为112a u =之中,查表取最小齿轮数1min 22z z ==,min 66z S =, 找出可能采用的齿数和诸数值1a u =1 z S=……60、62……2a u =1.41 z S =……60、63…… 3a u =2zS =……60、63……在具体结构允许下,选用较小的 zS 为宜,现确定zS =72,确定各齿数副的齿数u=2,找出1z =24,'1z =z S-1z =72-24=48;u=1.41,找出2z =30,'2z =z S-2z =42;u=1 ,找出3z =36,'3z=36;2)第一扩大组的齿数确定:1b u =12b u =1/3ϕ=1/2.82故变速组中最小齿轮必在1/3ϕ的齿轮副中,假设最小齿数为m in z =22,min z s =84,同上,去zS =84,查得1z =22,2z =42;'1z =62,'2z =42。

3)第二扩大组的齿数确定同上可得1z =30,2z =18,'1z 60,'2z =72。

(7)传动系统图如下:(8)带轮设计1)确定计算功率:P=4kw ,K 为工作情况系数,可取工作8小时,取K=1.0 1.0 4.0 4.0j P KP kw ==⨯=2)选择三角带的型号:由 4.0j P kw =和1450r/min n =额查表选择B 型带 3)取1125D mm =,则121121450181.251000n D D D mm n ===,取2180D mm =4)核算胶带速度V119.49/60000D n v m s π==[5,25]∈5)初定中心矩根据《机械设计》189P 经验公式(11.20)120120.55()2()D D h A D D ++≤≤+根据《机械设计》179P 表(11.4)的11h mm =00.55(125180)112(125180)A ++≤≤+0178.75610A ≤≤取0400A mm =.6)计算胶带的长度由《机械设计》182P 公式(11.2)计算带轮的基准长度()()02122100422A D D D D A L -+++=π2(200140)2600(140200)140524600mmπ-⨯+++=⨯由《机械设计》179P 图11.4,圆整到标准的计算长度1400L mm =7)核算胶带的弯曲次数 11111000100029.49[][]13.55[]40[]1400mv U s s s s L ----⨯⨯===< 8)计算实际中心距0014051400400402.522L L A A mm --≈+=+=9)核算小带轮的包角211180180125180180120180172120402.5D D A ππ--∂≈-⨯≥=-⨯=>oo o o o o 10)确定胶带的根数Z Lcak k p p p Z α)(00∆+=由《机械设计》191194~P P 中的表11.8到11.12得00 2.200.36 2.56p p +∆=+=,0.900.980.882a L k k =⨯=0041.77()2.560.882ca a L p Z p p k k ===+∆⨯,取二根带。

11)大带轮结构如下图所示:(12)计算带的紧力0F 作用在轴上的压轴力Q F20)5.2(500qv k k vZ p F ca +-=ααca p -带的传动功率,KW ;v-带速,m/s ;q-每米带的质量,kg/m ;取q=0.17kg/m 。

v = 1450r/min = 9.49m/s 。

204 2.50.9500()0.179.491099.4940.9F N-=⨯⨯+⨯=⨯101722sin 24109sin 869.922Q F ZF Nα≈≈⨯⨯⨯=o三、动力设计(1)传动件的计算转速主轴的计算转速:133min 45 1.41126/min Z n n r ϕ-==⨯=,取主轴的计算转速为125r/min 。

各轴的计算转速如下:∵ 1450125/18036/3642/4260/302014/min n r ϕϕ=⨯⨯⨯⨯=实min /2000r n =标∴()(20002014)100%100%0.7%5%2000n n n --⨯=⨯=<标实标所以合适。

(2)计算各传动轴的输出功率1 4.00.960.99 3.80()b r p p n n kw =⨯⨯=⨯⨯=额 21 3.800.970.99 3.65()g r p p n n kw =⨯⨯=⨯⨯=32 3.650.970.99 3.51()g r p p n n kw =⨯⨯=⨯⨯= 3 3.510.970.99 3.37()g r p p n n kw =⨯⨯=⨯⨯=主(3)计算各传动轴的扭矩11955036290jP n ==1T (n.mm ) 22955069715jP n ==2T (n.mm ) 339550189381jP n ==3T (n.mm )9550257468jP n ==主主主T (n.mm ) (4)轴径设计及键的选取(查《机械设计》321P 公式16.9和表16.4得)轴一:1 3.80p kw =,11000/min j n r =,取0.9φ。

【】=带入公式: 491[]j Pd n =⨯φ有,23.2d mm =,圆整取24d mm =选花键:626306⨯⨯⨯轴二:2 3.65p kw =,2500/min j n r =,取0.9φ。

【】=带入公式: 491[]j Pd n =⨯φ有,27.3d mm =,圆整取30d mm =选花键:832366⨯⨯⨯轴三:3 3.51p kw =,3177/min j n r =,取0.9φ。

【】=带入公式: 491[]j Pd n =⨯φ有,34.7d mm =,圆整取35d mm =选花键:836407⨯⨯⨯主轴:查及《机械制造装备设计》124P 中表3-13选择主轴前端直径190D mm =,后端直径210.70.85D D =:() 取2D 65mm =,则平均直径77.5D mm =。

对于普通车床,主轴孔直径(0.550.6)d D =-,故本例之中,主轴孔直径取 为45d mm=支承形式选择两支撑,初取主轴前端的悬伸量90a mm=,支撑跨距0(2~3.5)L a=实际取1(5~6.5)L D=取520L mm=。

选择平键连接,2214,100b h l mm⨯=⨯=(5)计算齿轮模数45号钢整体淬火,[]1100jMPσ=按接触疲劳计算齿轮模数m,查表计算可得1231.04, 1.3, 1.3k k k===1-2轴取8mϕ=,124Z=,2i=,1000jn=, 3.80jp=由公式123221(1)16300[]jjm j ji k k k pmZ inϕσ+= 1.98jm=,m=2mm2-3轴取10mϕ=,122Z=, 2.82i=,500jn=, 3.65jp=由公式123221(1)16300[]jjm j ji k k k pmZ inϕσ+= 2.43jm=,m=2.5mm3-主轴取8mϕ=,118Z=, 4.0i=,500jn=, 3.51jp=由公式123221(1)16300[]jjm j ji k k k pmZ inϕσ+= 2.77jm=,m=3.0mm(6)齿轮校核齿轮齿数z模数nmm分度圆直径d齿顶圆直径ad齿根圆直径fd齿顶高ah齿根高fh⒈24 2 48 52 43 2 2.5(1)一轴到二轴的小齿轮从上表可知为齿数为24查设计手册可得以下数据:12324,2,2,8216,1000/min, 1.04, 1.3, 1.3j Z u m B n r K K K ====⨯=====/18000/29000S T T P ===接触应力: 3.78T K === 0.83,0.58,0.64n N q K K K ===, 1.16S T n N q K K K K K ==)j MPa σ=[N 为传递的额定功率(KW )] 3.8N =将以上数据代入公式可得1088.51100j Mpa Mpa σ==<弯曲应力: 2.54T K === 0.83,0.78,0.77n N q K K K ===, 1.27S T n N q K K K K K ==,0.395Y =5123219110()S w jK K K K N MPa Zm BYn σ⨯= 将以上数据代入公式可得243.9320w Mpa Mpa σ=<(符合要求,合适)(2)二轴到三轴的小齿轮从上表可知为齿数为22查设计手册可得以下数据:12322, 2.82, 2.5,10 2.525,500/min, 1.04, 1.3, 1.3j Z u m B n r K K K ====⨯=====/18000/29000S T T P ===接触应力:3T K === 0.85,0.58,0.60n N q K K K ===,0.89S T n N q K K K K K ==)j MPa σ=[N 为传递的额定功率(KW )] 3.65N = 将以上数据代入公式可得9461100j Mpa Mpa σ=<弯曲应力: 2.26T K === 0.85,0.78,0.75n N q K K K ===, 1.12S T n N q K K K K K ==5123219110()S w jK K K K N MPa Zm Bn σ⨯= 将以上数据代入公式可得197320w Mpa Mpa σ=<(符合要求,合适)(3)三轴到主轴的小齿轮从上表可知为齿数为18查设计手册可得以下数据:12318,4,3,8324,500/min, 1.04, 1.3, 1.3j Z u m B n r K K K ====⨯=====/18000/29000S T T P ===接触应力:3T K ===0.95,0.58,0.60n N q K K K ===,0.99S T n N q K K K K K ==)j MPa σ=[N 为传递的额定功率(KW )] 3.51N =将以上数据代入公式可得9911100j Mpa Mpa σ=<弯曲应力: 2.26T K ===0.95,0.78,0.75n N q K K K ===, 1.26S T n N q K K K K K ==5123219110()S w jK K K K N MPa Zm Bn σ⨯= 将以上数据代入公式可得197320w Mpa Mpa σ=<(符合要求,合适)(7)主轴校核(a ) 主轴的前端部挠度[]0.00025250.105s y y ≤=⨯= (b ) 主轴在前轴承处的倾角[]0.001rad θθ≤≤容许值轴承 (c ) 在安装齿轮处的倾角[]0.001rad θθ≤≤容许值齿651670787550802368516090150D 1.0787690Dilimm L ⨯+⨯+⨯+⨯+⨯+⨯==≈∑平均总E 取为52.110E MPa =⨯,44408745(1)(1)1356904()646487d d I mm d ππ⨯=-=-= 43432955100.995295510 3.370.9951585320125z p F N d n ⨯⨯⨯⨯⨯⨯⨯===⨯⨯主计件()0.4634()y z F F N ==,0.25396()x z F F N ==由于小齿轮的传动力大,这里以小齿轮来进行计算44295510295510 3.379535.6)318125Q P F N m z n ⨯⨯⨯⨯⨯===⨯⨯主计主主(将其分解为垂直分力和水平分力由公式,tan tan Qy Qy n Q Qz Qy n F F F F F αα+==⋅ 可得2105(),6477()Qz Qy F N F N ==221585160169066.7()33Z Z M F l N mm ==⨯⨯=g 件 2263416067626.7()33y y M F l N mm ==⨯⨯=g 件1139613025740()22x x M F d N mm ==⨯⨯=g 件 主轴载荷图如下所示:由上图可知如下数据:a=364mm,b=161mm,l=525mm,c=87mm 1)计算(在垂直平面)1()6QZ F abc l a y EIl-+=,22()3Z F c y l c EIl =+,3(23)6z M cy l c EI=+ 1230.00192sz y y y y =++=()3QZ F ab b a EIlθ=-齿1,(23)6Z F l c EI θ=+齿2,(3)3Z Ml c EIθ=+齿357.6710θθθθ-=++=⨯齿Z 齿1齿2齿3()6QZ F ab l a EIlθ-+=轴承1,3z F cl EIθ=轴承2,3Z M l EIθ=轴承353.210θθθθ-=++=⨯轴承Z 轴承1轴承2轴承32)计算(在水平面)1()6Qy F abc l a y EIl-+=,22()3y F c y l c EIl=+,3()(23)6y x M M cy l c EI-=+1230.021sy y y y y =++=()3Qy F ab b a EIlθ=-齿1,(23)6y F l c EIθ=+齿2,()(3)3y x M M l c EIθ-=+齿3517.3310θθθθ-=++=⨯齿y 齿1齿2齿3()6Qy F ab l a EIlθ-+=轴承1,3y F cl EIθ=轴承2,()3y x M M lEIθ-=轴承354110θθθθ-=++=⨯轴承y 轴承1轴承2轴承33)合成:0.0210.105s y ==<0.000190.001θ==<齿0.000410.001θ==<轴承(8)轴承的选取1) 带轮:因于带轮不承受轴向力,故选用深沟球轴承,型号:210。