聚氨酯固化剂合成研究

新型低游离TDI聚氨酯固化剂的合成与性能研究

20 0 7年 第 1 2期

第3 4卷 总第 16期 7

广

东

化 工

5

www.d h m .o g c e c m

新型低游 离 T I D 聚氨酯 固化剂 的合成 与性 能研 究

谭 显 湛

( 东嘉 宝莉 化工 有 限公 司 ,广 东 江 门 5 98 ) 广 205

近年来 ,聚氨酯双组份涂料广 泛用于木器家 具、室内外装

饰、机械仪表 等表面涂装 。其一组份是聚 氨酯固化剂 ,目前用 量最大、应用最广 的是 T I T D - MP加成物 。与以前采用 的羟基 醇酸树脂 加成物 相比 ,具有颜色浅 、干燥快 、漆膜性能好 、抗 黄变性好 等优点。然而 ,其中的 T 单体是一种有毒化学 品 , DI 较容 易挥发 ,化学性质非常活 泼 ,极 易与其它含活泼 氢原子 的 化合物反 应。 人体 的最大危 害是它能 与人体 中的蛋 白质反应 , 对 使 蛋 白质变性 ;同时 ,其蒸气有强 烈的催泪作 用;吸 入后 刺激

wa ho e h tt ic i he p e l rw a o ry w h n t s s w d t a he v s ost oft r poye spr pe t e he NCO :OH ai a t e . y r to w sbe we n 3 0~ 3. hedos ge o a ays a 2.t a fc t l tw s 009 .t e ton t m p r t e wa . % he r aci e e aur s 65℃ a he e ci n tm e w a m o e t n 4 h.a pr pe r e TDI o en l ur t n u era nd t r a to i s r ha o r fe c nt tpo y eha e c r nd e c le ro m a epant e eo a ne x e lnt pe f r nc i sw r bti d. K e w or s o fe y d :l w r eTDIc t n ; p yur tan on e t ol eh e; c r r pe f m a c ue; ror n e

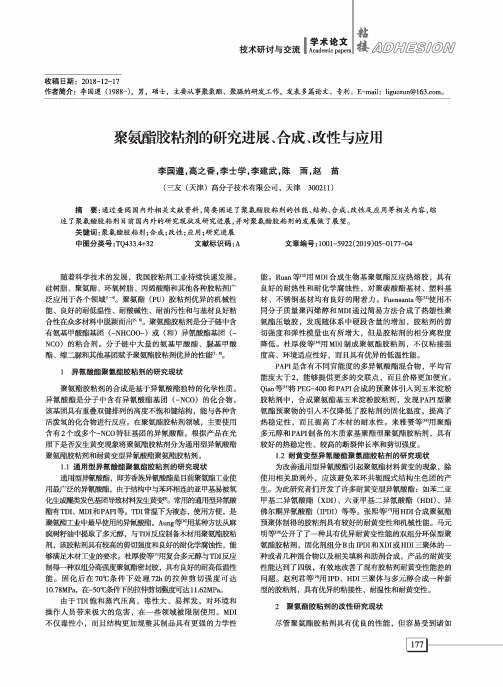

聚氨酯胶粘剂的研究进展、合成、改性与应用

技术研讨与交流II畫驚器&扯◎啊蛋虧0◎腮收稿日期:2018-12-17作者简介:李国遵(1988-),男,硕士,主要从事聚氨酯、聚豚的研发工作,发表多篇论文、专利。

E-mail:liguozun@。

聚氨酯胶粘剂的研究进展、合成、改性与应用李国遵,高之香,李士学,李建武,陈雨,赵苗(三友(天津)高分子技术有限公司,天津300211)摘要:通过查阅国内外相关文献资料,简要阐述了聚氨酯胶粘剂的性能、结构、合成、改性及应用等相关内容,综述了聚氨酯胶粘剂目前国内外的研究现状及研究进展,并对聚氨酯胶粘剂的发展做了展望。

关键词:聚氨酯胶粘剂;合成;改性;应用;研究进展中图分类号:TQ433.4+32文献标识码:A文章编号:1001-5922(2019)05-0177-04随着科学技术的发展,我国胶粘剂工业持续快速发展。

硅树脂、聚氨酯、环氧树脂、丙烯酸酯和其他各种胶粘剂广泛应用于各个领域円。

聚氨酯(PU)胶粘剂优异的机械性能、良好的耐低温性、耐酸碱性、耐油污性和与基材良好粘合性在众多材料中脱颖而出“。

聚氨酯胶粘剂是分子链中含有氨基甲酸酯基团(-NHCOO-)或(和)异氤酸酯基团(-NCO)的粘合剂。

分子链中大量的氨基甲酸酯、基甲酸酯、缩二和其他基团赋予聚氨酯胶粘剂优异的性能“81o1异氧酸酯聚氨酯胶粘剂的研究现状聚氨酯胶粘剂的合成是基于异氤酸酯独特的化学性质。

异氤酸酯是分子中含有异氤酸酯基团(-NCO)的化合物,该基团具有重叠双键排列的高度不饱和键结构,能与各种含活泼氢的化合物进行反应。

在聚氨酯胶粘剂领域,主要使用含有2个或多个-NCO特征基团的异氤酸酯。

根据产品在光照下是否发生黄变现象将聚氨酯胶粘剂分为通用型异氤酸酯聚氨酯胶粘剂和耐黄变型异氤酸酯聚氨酯胶粘剂。

1.1通用型异氧酸酯聚氨酯胶粘剂的研究现状通用氤酸酯,即芳香幅氤酸酯是目前聚珮工业使用最广泛的异氤酸酯,由于结构中与苯环相连的亚甲基易被氧徳解团Wt料处黄变罷常用的W1W氤酸酯有TDI、MDI和PAPI等。

低游离tdi聚氨酯固化剂的合成

低游离tdi聚氨酯固化剂的合成哎,说起这个低游离TDI聚氨酯固化剂的合成啊,可真是个技术活儿,得从选材、反应过程到最后的检测,每一步都得精细到位,不然这固化剂的性能可就大打折扣了。

咱们先说说选材吧。

TDI,也就是甲苯二异氰酸酯,那是必不可少的原料。

选的时候啊,得挑那种纯度高的,杂质少的,要不然后面反应起来可就不顺当了。

还得注意它的储存条件,得避光、低温保存,不然这TDI 就容易变质,影响合成效果。

除了TDI,还得准备一些多元醇、催化剂、溶剂啥的,这些都得是质量上乘的,不能含糊。

准备工作做好了,咱们就开始合成吧。

合成过程啊,就像是调配一个复杂的烤肉方子,各种原料得按照一定的比例和顺序加进去,时间、温度、压力这些条件都得控制得恰到好处。

先把多元醇加到反应釜里,开启搅拌,让多元醇均匀受热。

然后啊,得慢慢地滴加TDI,这时候可得小心了,TDI那玩意儿可刺鼻了,得做好防护措施。

加的时候啊,得一边加一边观察反应情况,要是发现反应太剧烈了,就得赶紧调整加料速度,不然这反应釜可就要炸了。

TDI加完了,就开始升温,让反应进行得更充分。

这时候啊,得时刻盯着反应釜里的温度和压力,稍有不慎就可能出问题。

还得定期取样检测,看看反应的进度和产物的质量。

这检测啊,可得细致,得用各种仪器分析,看看这固化剂的游离TDI含量是不是达标,性能是不是稳定。

反应进行得差不多了,就开始降温、出料。

这出料啊,也得有讲究,得慢慢放,别让固化剂溅到身上,那可是有毒的。

放完了料,还得把反应釜清洗干净,免得残留物影响下次合成。

合成出来的低游离TDI聚氨酯固化剂啊,那可真是个好东西。

它的游离TDI含量低,对人体危害小,而且固化速度快,强度高,耐候性好。

用它来做涂料、粘合剂啥的,那效果杠杠的。

不过啊,这合成过程可不是一帆风顺的。

有时候啊,原料的质量不稳定,反应条件控制得不好,就可能导致合成的固化剂性能不达标。

这时候啊,就得从头开始,重新选材、重新合成,直到合成出符合要求的固化剂为止。

聚氨酯柔性固化剂的合成及增韧环氧树脂的研究

性 能 可 以 由 柔 性 固 化 剂 进 行 调 节 ,使 改 性 具 有

一

定 的 可 控 性 。 聚 氨 酯 结 构 中 存 在 大 量 的 氨 基 甲 酸 酯 键 、 键 和 脲 基 甲 酸 酯 键 等 , 以 合 成 大 醚 用

分 子 柔 性 固 化 剂 可 赋 予 环 氧 树 脂 优 异 的 附 着 力 、柔 韧 性 和 耐 磨 性 等 性 能 。 本 文 采 用 聚 乙 二

口; 乙二胺 ( D , 析 纯 , E A)分 天津 市化 学试 剂 一厂 ; 丙

酮 , 析纯 , 分 天津市 大 茂化 学试 剂 厂 。

12 聚氨 酯柔 性 固化剂 ( T U) . A P 的合 成 第一 步 , 经 过脱水处 理 的 P G加入 到 四口 将 E

来 增 韧 环 氧 树 脂 ,这样 既 提 高 了 环 氧 固 化 物 的 韧 性 及 其 他 性 能 , 同 时 又 改 善 了 使 用 环 氧 树 脂

收 稿 日期 :0 1 — 2 修 回 日期 :0 7 1— 9 2 0 —0 1 ; 20—02 。

少 ,也 是 近 年 来 引 起 人 们 极 大 兴 趣 的 新 的 发 展 热 点 。在 环 氧 树 脂 固化 剂 中 引 入 部 分 柔 性 链 段 , 通 过 分 子 设 计 ,开 发 合 成 出 大 分 子 柔 性 固 化 剂

纯 , 海 浦 东 高 南 化 工 厂 ; D (o2 ) 工 业 级 , 上 T I 8 /0 , 进

测 试 与 表 征 ,全 面 研 究 了 A P E 固化 过 程 的 T U/ P 特 性 及 固 化 产 物 的性 能 。

腐 蚀 性 、电气 绝 缘 性 和高 强 度 等 性 能 的高 分 子 合

TS280聚氨酯粉末涂料固化剂的研制

TS280聚氨酯粉末涂料固化剂的研制摘要:聚氮醋粉末涂料的固化剂长期以来只能由国外少数几家公司提供,国内没有生产。

文章阐述了TS280固化剂的研发、性能以及在粉末涂料中的应用情况。

TS280的应用效果与国外同类产品基本相当。

1、前言聚氨酯是一种含有相当数量氨基甲酸酯键的聚合物。

聚氯酯粉末涂料是由羟基聚酯、封闭多异氰酸酯、颜填料及助剂等配制威的热固性粉末涂料。

它是利用聚酯树脂中羟基(一OH)与异氰酸根(一N=C=O)交联反应生成氨基甲酸酯键来完成的。

该涂料制成的涂膜平整丰满,外观光亮,机械性能可与纯聚酯/TGIC粉末涂料相媲美;同时氨酯键形成的环状氢键在断裂后能再次生成氢键,故户外曝晒性能要比纯聚酯/TGIC粉末涂料优异;聚氨酯粉末涂料刺激性小、毒性低(T GIC的刺激及毒性仍有争议)。

但由于固化剂生产时反应放热过快,工艺复杂,生产成本昂贵,所以相比日本、美国,国内聚氨酯粉末涂料发展速度缓慢。

聚氨酯粉末涂料固化剂主要有封闭型和自封闭型两种,自封闭型固化剂的固化温度要求很高,应用不是很多,目前市场上使用的聚氨酯固化剂85%以上都是封闭型的。

封闭型固化剂是将多异氰酸酯与多元醇反应,剩余的异氰酸根用封闭剂封端而得到的。

在粉末固化时封闭剂解封释放出异氰酸根,并与羟基树脂反应固化成膜。

封闭型聚氨酯粉末涂料就是利用不同结构氨酯键的热稳定性差异研制得到的。

芳香族多异氰酸酯耐候性较差,易烘烤变黄,故聚氨酯固化剂的异氰酸酯材料一般用异佛尔酮二异氰酸酯(IPDI)或己二异氰酸酯(HDI)。

本公司通过加入催化剂及助剂,减缓放热速度,平缓反应过程,降低不利副反应程度,生产出的TS280产品经检验,其基本指标、物理机械性能、人工老化试验等项目与目前市场上使用较多的国外品牌固化剂几乎相当,比纯聚酯/T GIC体系的耐候性还要优异。

2、TS280的试制2.1 试验药品及仪器差动热分析仪(上海天平仪器厂)、人工加速老化仪(美国Q—Panel公司)、光泽检测仪色差检测仪(德国BYK公司)、黏度仪(美国BL00KFIELD公司)、异佛尔酮二异氰酸酯(IPDI)、多元醇、多元己内酯醇、封端剂、无机酸碱盐和助剂等。

聚氨酯固化剂的合成与反应机理

聚氨酯固化剂的合成与反应机理摘要:采用FT-IR分析技术对甲苯二异氰酸酯-三羟甲基丙烷(TDI-TMP)固化剂合成反应体系在不同反应条件下得到的聚氨酯预聚物进行表征,发现在通常的工业合成条件下得到的聚氨酯预聚物有未反应的OH存在,而在高温合成条件下OH完全反应.结果表明TMP的实际官能度与反应条件有关.从反应机理的角度,分析并发现空间位阻和反应的不确定性是导致较低温度下羟基反应不完全和国产合成固化剂储存时间短的原因.最后提出了合成聚氨酯预聚物的工艺,采用该工艺所合成的聚氨酯预聚物分子结构较理想,且合成体系中残留的TDI可用薄膜蒸发器进行分离回收.关键词:聚氨酯;薄膜蒸发;甲苯二异氰酸酯;固化剂;三羟甲基丙烷;合成;聚氨酯预聚物中图分类号:TQ630.4 93文献标识码:A聚氨酯的研究从1936年Bayer的研究到现在虽已有很长的历史,但有关甲苯二异氰酸酯(TDI)- 三羟甲基丙烷(TMP)固化剂的研究在我国仍存在TMP的表观官能团究竟是多少的问题[1].此外,提高TDI-TMP固化剂品质一直是我国研究的热点问题.提高其品质包括三方面:一是降低TDI的含量, 降低固化剂毒性;二是提高固化剂的固含量,降低易挥发有机化合物(VOC)排放;三是延长固化剂的储存期.我国生产的固化剂中游离TDI含量高(一般高于2%),储存时间较短(一般只有半年),固含量低(一般不高于55%).如何提高固化剂的品质一直是该领域研究的热点,曾经列入原化工部“八五”、“九五”攻关的重大项目,但由于难度大一直没有攻克.华南理工大学化工与能源学院从1997年以来一直从事该课题的研究,取得了薄膜蒸发分离TDI小试和中试的成功,得到的固化剂TDI含量低于0·3%,固含量高于75%,储存时间达一年以上的研究成果[2].文中采用FTIR分析技术对不同条件下合成的固化剂进行FTIR表征以判断羟基的存在,从而确定反应的进程,判断TMP的羟基官能团反应时所表现出来的官能团数目.同时从反应机理入手,分析了我国固化剂采用薄膜蒸馏分离游离TDI 失败和固化剂储存时间短的原因,并提出了合理的解决办法.1实验1.1实验原料与仪器原料:TDI(日本三井,工业级)、TMP(中国石油吉化集团,工业级)、苯(广州化学试剂厂,分析纯)、乙酸丁酯(广州珠江化工集团有限公司,工业级). 脱水设备采用MD-S80短程蒸馏设备(广州汉维冷气机电设备有限公司),用水环真空泵脱水.反应装置为四口烧瓶、回流冷凝管、温度计、等压滴液漏斗、弯管、橡皮塞.搅拌装置为JB90-D强力电动搅拌机(上海标本模具厂制造),平板搅拌桨.加热装置为HH2型数显恒温油浴锅(江苏省金坛市荣华仪器有限公司).称量仪器为DT500A型电子天平(常熟金羊仪器有限公司),PE塑料瓶等.1.2TDI-TMP固化剂的合成将称量好的TMP加入磨口烧瓶,同时加入1/2 TMP质量的纯苯以及和TMP等质量的乙酸丁酯,将其接入真空泵,烧瓶用水浴锅加热,开动真空泵抽真空,调节真空阀门,以烧瓶内的物料不暴沸为宜, 45min后,拆除真空,停止加热,将脱水TMP密闭保温待用.将干燥好的反应四口烧瓶、等压滴液漏斗、搅拌桨、回流冷凝器连接好,反应烧瓶用油浴锅加热,油浴锅中油的起始温度为30℃,加入称量好的TDI和乙酸丁酯,TDI的加入量按理论上羟基反应完全,TDI 过量50%计.开动搅拌,将油浴锅的温度设定在指定温度,加入TMP,从TMP全部加入开始计时,反应3h后出料,反应后的料液在MD-S80短程蒸馏设备中将TDI分离回收,最后得到TDI-TMP 固化剂产品.采用GB/T1723—1993“涂料黏度测定法”的涂- 4杯法测定低黏度样品的黏度.反应条件不同,样品的黏度也不同,其黏度测量值范围为14~20s.1.3固化剂的红外光谱分析对合成固化剂进行FTIR表征,并与广州珠江化工集团有限公司所属的广州制漆厂生产的二号固化剂进行对比(见图1).从FTIR谱图对比可以看出,两FTIR谱图没有太大差别.但实验室自制的固化剂经黏度测试,其黏度比广州制漆厂的二号固化剂低很多,说明TDI大量过量合成的预聚物分子质量小,在没有溶剂的情况下流动所需温度低,适合在薄膜蒸发器中分离TDI.从自制固化剂图谱知,2294cm-1处为NCO 吸收峰,2969cm-1处为甲基和亚甲基的吸收峰, 3316cm-1处为残余NH吸收峰,3410cm-1处为OH的吸收峰.OH的存在说明,尽管固化剂中残余游离TDI量很大,但仍无法将TMP中的OH完全反应掉,这反映TMP的3个OH存在空间位阻.TMP 本身是三官能度的,但当第一个OH被反应掉后, TMP生成的预聚物成为二元醇,此时OH活性变得较弱,若再将第二个OH反应掉,则余下的第三个OH活性就更弱了,FTIR谱图正好说明了这样一个事实.虽然TMP中的OH 属于伯醇,但3个OH位置相距很近,是一种结构紧密、空间不舒展的多元醇[1],正是这种结构导致了TMP的第三个OH较难反应.1.4TMP的官能团将TDI-TMP固化剂在80℃下反应2h后,再在125℃下反应1·5h出料,其FTIR谱图发生一点变化,2964·9cm-1处为甲基和亚甲基的吸收峰, 2285·6cm-1处为NCO吸收峰,3321·8cm-1处为NH吸收峰,但3410cm-1处OH的吸收峰没有了(见图2),在原来3410cm-1处OH的吸收峰位置形成一个肩带,显示OH反应完全.这个事实说明TMP上的3个OH虽然是空间不舒展的多元醇,但还是可以反应的,只是在低于100℃下,第三个OH由于空间位阻导致反应所需的活化能提高,在较低温度下反应不完全,但在高温下,NCO和OH能够得到反应所需的更高的活化能,第三个OH就可以和NCO 反应,直至反应完全.因此,TMP确实有三官能团,但在实际的反应中表现出是几个官能团,这与反应条件有很大关系,可以是2~3中间的任何一个值.因此在合成固化剂的时候一定要在较低的温度下尽量将OH反应完全.如果反应不完全,在蒸馏所处的高温下就会出现未反应的第三个OH大量与预聚物中的NCO反应(因为在分离所处的高温下预聚物上的NCO和TDI上的NCO活性差别小,温度越高差别越小,加上TDI在分离过程中浓度越来越小, 那么这些OH就会大量地与预聚物上的OH 发生反应).这种副反应将导致预聚物分子质量成倍地增大,使流动性变差,最后固化剂固化在设备中导致分离失败.2反应机理探讨2.1反应的速率对于异氰酸酯和羟基化合物反应机理的研究[3-10]表明,羟基化合物与异氰酸酯的反应是二级反应,生成聚氨酯,其速率公式可以写成-d[NCO]/dt=K0[NCO][OH].式中K0为初始反应速率常数.研究证明,随着反应混合物中羟基化合物含量的增加,该二级反应速率常数也变大.而在固定羟基化合物浓度、改变异氰酸酯浓度时,并不影响二级反应速率常数.TDI和TMP 反应的理想的反应方程式如下:反应得到的生成物就是理想的TMP-TDI预聚物.3mol的TDI和1mol的TMP反应可以得到大分子的预聚物,这种理想的反应只能在TDI无限过量, 并且没有副反应的情况下出现. 2.2反应的不确定性TDI和TMP实际的反应情况与理想的反应相差较大.这是由于TMP的两个OH与NCO反应后,由于空间位阻效应以及电子云密度的改变,还有一个OH较难再与TDI上的NCO反应,这就是为什么即使以TDI/TMP摩尔比为3∶1加料反应, TDI仍然会过量的原因;另一个原因是OH和NCO反应的不确定性:OH既可以和TDI上的NCO反应,也可以和预聚物上的NCO 反应.假如每个TMP分子都不能被TDI分子所饱和(事实上非常难饱和,除非TDI过量为无穷大),TMP上的一个羟基和TDI反应,余下两个羟基不仅可以和TDI 上的NCO反应,当然还可以和预聚物中的NCO反应,例如:从这个反应可以看到,分子质量增加一倍,预聚物上的NCO消耗一半,浪费TDI原料.副反应得到的预聚物还有OH,既可以再和TDI上NCO的反应,也可以和预聚物上的NCO继续反应,增大分子质量,消耗NCO,如果这样的反应过多,就会造成凝胶,所以当TDI加入量不足的时候,特别是TDI/TMP摩尔比不足3∶1时,反应容易发生凝胶.正是由于OH和NCO反应的不确定性,导致副反应的复杂性.我国在生产固化剂的时候由于没有后处理分离TDI,为了降低固化剂中TDI 的含量,一般将TDI/TMP摩尔比控制在3·0~3·2 之间.反应的不确定性导致分子质量大,粘度大,而且羟基未反应完全,所以这种固化剂储存时间短,在没有溶剂的情况下流动所需的温度高,不适合在薄膜蒸发器中进行分离.如果在合成固化剂的时候, TDI大量过量,那么这种不确定性减少,合成的固化剂分子结构更趋于理想,分子质量更低,在薄膜蒸发器中分离TDI所需的流动温度更低,这就是Bayer 公司在专利USP3183112[11]中强调要使TDI大量过量的原因.2.3反应的活化能从TMP的结构看,表面上3个羟基都是属于伯醇,空间结构对称.NCO与3个OH中的任何一个反应的活化能是一样的,所以当异氰酸酯中的NCO与第一个羟基反应的时候,3个羟基的反应几率也都是一样的;但当1个羟基反应后,另两个羟基的活性会降低,所以第二个羟基反应的活化能比第一个羟基的反应活化能要高,第三个羟基与NCO反应的活化能更高.这就是为什么在生产固化剂的时候,反应后期要提高反应温度的原因,也是Bayer公司在专利USP3183112[11]中强调在反应后期要提高温度使反应完全的原因.3结语通过对TDI-TMP固化剂进行FTIR表征,可知在低温条件下合成固化剂中还存在未反应的OH.TMP的3个羟基虽然表面上都是伯醇结构, 但由于距离很近,在空间上属于不舒展的结构,这种空间位阻效应导致OH很难完全反应,所以TMP 实际反应官能团数小于表观官能度3.但从高温反应得到的固化剂红外谱图看出OH吸收峰没有了,说明固化剂在高温下,第三个OH是可以和NCO完全反应的.可见TMP所表现出的官能度的多少与反应条件有关.TMP 的羟基为不舒展的空间结构多元醇是造成反应难完全进行的原因.国产固化剂反应条件、TDI与TMP配比不合适,是造成国产固化剂难用于薄膜蒸发分离TDI,以及国产固化剂储存时间短的原因.因此,固化剂在合成的时候,采用TDI大量过量与TMP反应,而且在反应后期升高温度或延长反应时间使反应进行完全,可得到分子结构较理想的固化剂产物,并适合用薄膜蒸发器将过量的TDI分离回收.。

低游离mdi聚氨酯固化剂的合成

低游离mdi聚氨酯固化剂的合成下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!低游离MDI聚氨酯固化剂的合成摘要:在聚氨酯化学品制造领域,低游离MDI聚氨酯固化剂是一种重要的材料。

聚氨酯固化剂主要成分

聚氨酯固化剂主要成分

1. 多异氰酸酯(Polyisocyanates):多异氰酸酯是聚氨酯固化剂中最常见的成分之一、它们是由异氰酸酯官能团组成的聚合物,其结构中包含两个或多个异氰酸酯官能团。

多异氰酸酯是聚合氨酯的关键成分,它们与聚醚或聚酯等羟基化合物发生反应形成强固化的聚氨酯网络结构。

2. 多羟基化合物(Polyols):多羟基化合物是另一个重要的聚氨酯固化剂成分。

这些化合物包括聚醚、聚酯、聚醇等,在聚氨酯固化剂中起着与多异氰酸酯发生反应生成聚氨酯网络的关键作用。

根据不同的应用需求,多羟基化合物的分子量、官能团数量和类型等可以有所不同。

3.辅助添加剂:除了多异氰酸酯和多羟基化合物之外,聚氨酯固化剂中还可能包含一些辅助添加剂,以调整其性能和应用特性。

一些常见的辅助添加剂包括催化剂、溶剂、稀释剂、防老化剂、填料等。

催化剂可加速固化反应的进行,从而提高涂料或胶粘剂的性能和硬化速度。

4.其他成分:除了上述常见成分外,聚氨酯固化剂中还可能包含其他一些化合物。

比如,聚醚多甲醚二醇、聚醚二醇、聚酯多甲酸酯等。

这些化合物在聚氨酯固化剂中起到调节和改善材料性能的作用。

总之,聚氨酯固化剂是由多异氰酸酯、多羟基化合物和辅助添加剂等组成。

多异氰酸酯和多羟基化合物是固化剂的主要反应性成分,它们通过发生聚合反应形成聚氨酯网络。

辅助添加剂则用于调节和改善聚氨酯固化剂的性能和应用特性。

这些成分的选择和配比将直接影响聚氨酯固化剂的性能和应用范围。

一种聚氨酯固化剂及其制备方法

一种聚氨酯固化剂及其制备方法聚氨酯(PU)是一类重要的聚合物材料,其性能优良,广泛用于涂料、胶粘剂、弹性体、密封材料等领域。

在PU的制备过程中,固化剂起着至关重要的作用,它能够使得PU材料在固化过程中获得良好的力学性能和化学性能。

本文将主要介绍一种新型的聚氨酯固化剂及其制备方法。

一、聚氨酯固化剂的作用在聚氨酯的制备过程中,固化剂被用来促进聚氨酯材料的交联和固化。

聚氨酯固化剂通常是一种含有活性氢原子的化合物,它在与聚氨酯原料发生反应后,能够引发聚氨酯材料的交联反应,从而形成稳定的聚合物结构。

因此,聚氨酯固化剂的选择和使用对聚氨酯材料的性能起着重要的影响。

一种合适的聚氨酯固化剂能够提高PU材料的力学性能、热稳定性和耐化学侵蚀性。

二、一种新型聚氨酯固化剂的设计思路为了满足对聚氨酯材料性能日益增长的需求,我们设计了一种新型的聚氨酯固化剂。

该固化剂具有以下特点:一是含有丰富的活性氢原子,能够与聚氨酯原料发生有效的化学反应;二是含有一定的官能团,能够引发聚氨酯材料的交联反应;三是具有一定的亲水性和亲油性,能够与PU原料良好的相溶。

基于以上特点,我们选择了一种多元醇化合物作为聚氨酯固化剂的基础原料,通过合成和改性,设计出了一种满足要求的聚氨酯固化剂。

三、新型聚氨酯固化剂的制备方法新型聚氨酯固化剂的制备方法主要分为以下几个步骤:1、原料准备:选择一种含有多个活性氢原子和官能团的多元醇化合物作为基础原料,同时选择一定的催化剂和助剂。

2、合成反应:将多元醇化合物与催化剂和助剂在适当的溶剂中进行反应,控制反应条件,使得产物中含有一定的官能团和活性氢原子。

3、改性处理:对合成的产物进行适当的改性处理,引入一定的亲水性或亲油性基团,使得固化剂与PU原料更好的相容。

4、精制和成品:将改性后的产物进行精制和成品处理,得到符合要求的新型聚氨酯固化剂。

四、新型聚氨酯固化剂的特性及应用经过上述制备方法得到的新型聚氨酯固化剂具有以下特性:一是含有丰富的活性氢原子和官能团,能够有效的促进PU材料的交联固化;二是具有一定的亲水性和亲油性,能够与PU原料良好的相容;三是化学结构较为稳定,对PU材料的使用寿命具有一定的增益。

聚氨酯柔性固化剂的合成及增韧环氧树脂的研究

,

关键 词 氧树 脂

:

柔性 固化 剂

,

端胺 基 聚氨 酯

增韧

,

环

具有 键

、

一

定 的 可控 性

、

。

聚 氨 酯 结 构 中存 在 大 量 的氨 基 甲酸酯

,

醚键

脲 基 甲酸 酯 键 等

用 以 合 成 大 分 子 柔 性 l直化 』

、

剂 可 以赋 予 环 氧 树 脂 优 异 的 附 着 力

柔韧性

,

、

耐磨件 等

将合成好的聚 树 脂 ,T I为 工 业 级 外 ,其 他 原 料 均 为 化 学 纯 或 分 析 纯 按理论 比例配 合并在 8 ℃条件下固化 8 D 0 个小 时,进行红

一

厂 ;丙酮 ,天津 市火茂 化学试剂厂 ,以上原料 除环氧

级 。

外光谱测试 ,结果如 图 2 ,通过 比较 A P / P固化物与 TUE E P原料 的红外光谱图发现 ,在 E 原料 的红外光谱图中存 P

子 设计 的方 法 合 成 出 了端胺 基 聚 氨 酯 (AT P U) 结构 的聚 氨 酯

广 泛 的热 固性树 脂之

一

,

作 为胶粘 剂 密 封 胶 涂 料 等 的

、 、

柔 性 固化 剂 ; 并 通 过

A T P U/ P E

一

系 列 的测 试 表 征 方 法 全 面 研 究 了

。

主要 原 料 和 复 合 材 料 的树 脂 基 体 它 已 被广 泛 地 应 用 十 多

,

在

的分子 结构

通过

D SC

,

TG

。

E 等表征 了 A T P u /

P

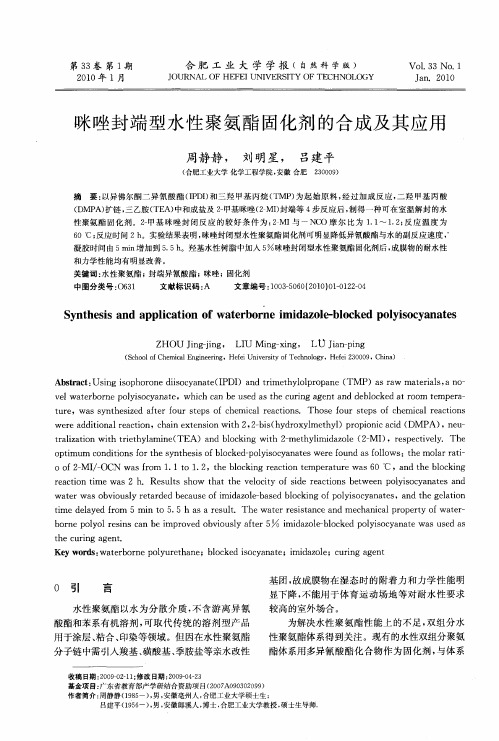

咪唑封端型水性聚氨酯固化剂的合成及其应用

( c o lo S h o fChe c lEn ie rn mia gn e ig,Hee ie st fTe h oo y,Hee 3 0 9,Chi ) fi Un v riyo c n lg fi 0 0 2 na

Ab ta tUsn s p o o edio y n t (P )a d ti t yo p o a e( sr c : i gio h r n i c a a e I DI n rmeh llr p n TMP)a a ma e il , o s sr w tras an —

v l tr o n oys c a a e e wae b r e p l io y n t ,wh c a eu e st ec rn g n n e l c e t o m e ea ih c n b sd a h u ig a e ta d d bo k da o tmp r — r t r ,wa y t e ie fe o rse s o h m ia e cin . Th s o rse so h m ia e cin ue ss n h sz d a trf u tp fc e c lra t s o o ef u tp fc e c lr a t s o

o t m o dt n o h y t e i o lc e - o ys c a a e r o n sfl ws h oa ai pi mu c n ii sfrt es n h ss fbo k d p lio y n tswe efu d a o l o o :t em lrrt—

和力学性能均有明显改善。 关键词 : 水性 聚氨酯 ;封端异氰酸酯 ;咪唑 ;固化剂 中图分类号 : 6 1 O 3 文献标识码 : A 文章编号 :0 35 6 (00 0 —1 20 10 —0 0 2 1 )10 2 —4

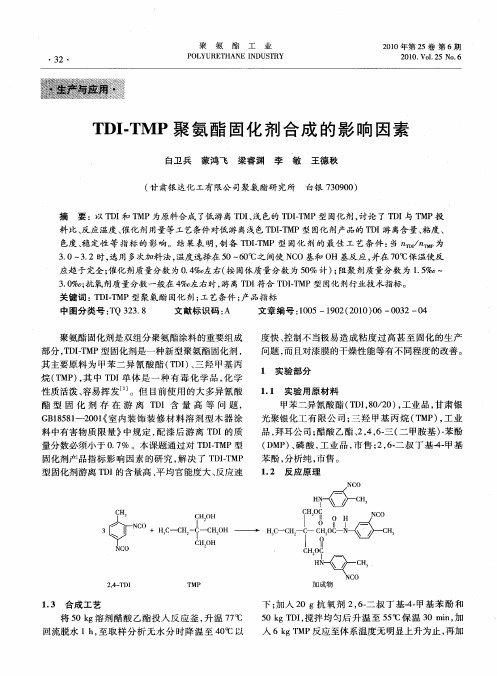

TDI-TMP聚氨酯固化剂合成的影响因素

NCO

固化 剂产 品指 标 影 响 因 素 的研 究 , 决 了 T I MP 解 D- T

型 固化剂 游离 T I D 的含 量高 、 平均 官能 度大 、 反应 速

H— /一H 广 c,

H2 OH

十Hc H一二 Ho — — Hc s —c 2 ( 一c H s

30 。抗氧 剂质 量分数一般在 4 c .% ; % 左右 时, 离 T I 游 D 符合 T I M D — P型 固化 剂行业技 术指标 。 T

关键 词 : D — M T I P型 聚氨 酯 固化 剂 ; 艺条件 ; 品指标 T 工 产 中图分 类号 : Q3 3 8 T 2 . 文 献标 识码 : A 文 章编 号 :0 5—10 ( 0 0 0 0 3 0 10 9 2 2 1 ) 6— 0 2— 4

回流脱 水 1h 至 取 样 分 析 无 水 分 时 降 温 至 4  ̄ , 0C以

入 6k MP反 应至 体 系温度 无 明显上 升 为止 , gT 再加

第 6期

白卫兵 , ・ D M 等 T I P聚氨酯 固化剂合成 的影响因素 T

・3 3・

入 6k MP 反应 至体 系 温度 不 再 上 升后 加 入 剩 余 gT ,

30~ . . 32时, 用 多次加料 法 , 选择在 5 6℃之 间使 N O基 和 O 选 温度 0~ 0 C H基反 应 , 并在 7℃保 温使 反 O 应趋 于完全 ; 催化 剂质量分数 为 0 4 e .% 左右 ( 固体质量 分数 为 5 % 计 ) 阻聚 剂质 量分数 为 15 。 按 0 ; .% 一

聚氨酯 固化剂 是 双组分 聚氨酯涂 料 的重要 组成 部 分 ,D —MP型 固化 剂是 一种新 型 聚氨酯 固化 剂 , TI T 其 主要 原料 为 甲苯 二 异 氰 酸 酯 ( D ) 三 羟 甲基 丙 TI、 烷 ( MP , 中 T I 体 是 一 种 有 毒 化 学 品 , 学 T )其 D单 化 性 质 活泼 、 容易 挥发 … 。但 目前 使 用 的大 多 异氰 酸

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

胡孝勇,等:聚氨酯固化剂合成研究后处理分离TDI,为了降低TDI含量,往往采用的是1toolTMP和3.0—3.2mol左右的TDI反应心J,反应后期升高温度让剩余的TDI继续参加副反应,这样得到的固化剂黏度高,相对分子质量大,不适合在分子薄膜蒸发器中分离。

很少有人去考虑合成的时候,为了满足分离的需要,反其道而行之,不仅不降低TDI的含量,反而加大TDI的含量,合成相对分子质量小,流动所需温度低的预聚物用于分离。

如果采用TDI大量过量的方式来合成固化剂,羟基基本是被TDI上的一NcO包围,未反应的羟基和TDI上的一Nc0反应的概率大,那么得到的固化剂就接近理想反应,TDI过量越多,反应接近理想反应的程度越大,这就是文献[3]在叙述合成部分时候,要求TDI大量过量的原因。

但TDI无限过量在实际的合成中是不现实的,过量多少就成了要研究的课题。

2TDI—TMP聚氨酯固化剂合成研究2.1实验步骤(1)三羟甲基丙烷(TMP)脱水,将称量好的TMP加入磨口烧瓶,同时加入质量为TMP一半的纯苯及与TMP等质量的环己酮,将其接人真空系统,烧瓶用水浴锅加热,开动真空泵抽真空,调节真空阀门,以烧瓶内的物料不暴沸为合适,45min后,拆除真空,停止加热,将脱水TMP密闭保温待用。

(2)将干燥好的四口反应烧瓶、等压滴液漏斗、搅拌桨、回流冷凝器连接好,反应烧瓶用油浴锅加热,油浴锅中油的起始温度为30℃,加人称量好的TDI和环己酮,开动搅拌,将油浴锅的温度设定在指定温度,加入TMP,从TMP全部加入开始计时,反应3h出料。

(3)测试黏度、固含量、TDI含量、一NcO含量。

2.2分析与测试固化剂黏度测定采用GB/Tt723--1993的涂一4杯法测定低黏度样品的黏度。

对于高分子溶液而言,一般相对分子质量越大,黏度越大,反之亦然,所以在本研究中以黏度大小来反映固化剂相对分子质量,即黏度越大,相对分子质量越大。

测试凝胶时间将以环己酮为溶剂合成的固化剂加入干燥后的磨口烧瓶中,用一个带有玻璃管的瓶塞堵住磨口烧瓶口,放人加热到155oC的油浴锅中加热,用秒表计时观察凝胶状况来测定凝胶时间。

凝胶时间越长,稳定性越好,所以本研究以凝胶时问来反映固化剂的稳定性。

固化剂固含量测定:参照GB/T1725--1979(1989)测试固含量。

一Nc0含量测定:采用二异氰酸酯与二正丁胺反应生成脲,过量的二正丁胺用盐酸滴定的方法测定。

TDI含量测定:采用标准:GB/T18446--2001。

2.3实验结果与讨论2.3.1反应温度对聚氨酯固化剂合成的影响采用80/20TDI160g,TMP40g,滴加0.01%(以反应物总质量计)的磷酸进行反应,实验结果见表l。

表1反应温度对粗产品性能的影响Table1Effectoftemperaturetounshapedproduct注:(1):反应在60℃下进行1.5h,在80℃下进行1.5h;(2):反应在60℃下进行1h,在75oC下进行1h,在95℃下进行1h。

由表I可知,随着反应温度的升高,黏度升高,游离TDI含量下降,一Nc0含量下降,但凝胶时间却出现反常,凝胶时间先升高,后下降,这应该和进行的反应进程有关。

在较低温度下,比如60℃,由于TMP上的2个一0H和TDI上的一NC0反应后导致位阻效应,使得第3个一0H的表观活性降得很低,反应进行到一定程度,2,4一TDI基本反应完,而2,6一TDI上的2个一Nc0基团的反应活性在低温下都很低,TDI上的一NcO和第3个一0H反应不完全,也就是说体系中还有大量剩余的~OH存在,一旦将体系加热到120oC的高温下,TDI上的一Nc0和预聚物上的一Nc0反应活性相差很小,加上TDI的浓度此时已经比较低,那么,第3个羟基就不一定和TDI上的一NC0反应,而很有可能是和预聚物上的一Nc0反应,这样会导致黏度增加很快,最终导致凝胶时间缩短。

在(1)和(2)所处的温度下凝胶时问显著延长,这可作如下推断:对于2,4一TDI、2,6一TDI或者预聚物来说,在低温下由于甲基的作用,2位上的~Nc0反应活性低,而4位上的一NcO反应活性高,相差较大,反应活性顺序为2,4一TDI>2,6一TDI>预聚物,在高温下,活性差异变小,温度越高,差别越小。

低温下,TMP上的一0H优先和2,4一TDI的4位上的~NCO反应,而不是和预聚物上的~Nc0反应。

但在高温下,由于反应活性的差异变小,TMP上的一0H既可以和TDI反应上的一NC0反应,也可以和预聚物上的一NcO反应,这样导致相对分子质量增大。

所以在低温下先让一OH和TDI反应,在TMP上2个~OH反应完全后,再升高温度,让剩余的一0H和一Nc0反应,这样的反应顺序得到的预聚物相对分子质量就小。

若一开始就处于高温,一OH既和TDI上的一Nc0反应,也和生成预聚物的一Nc0反应,导致相对分子质量增大。

所以分段升温反应,先低温再高温反应,有利于合成理想的预聚物,有利于相对分子质量降低,有利于凝胶时间变长。

2.3.2单体配比对聚氨酯固化剂合戍的影响加入0.01%的磷酸,在60℃下反应1h,在75℃下反应1h,在95℃下反应1h,固含量还是维持在50%。

实验数据见表2。

胡孝勇,等:聚氨酯固化剂合成研究表2物料配比对粗产品性能的影响Table2Effectofmaterielproportiontounshapedproduct从实验结果看,不是反应物增加多少TDI,产物会相应的增加多少一Nc0,这应该和反应中伴随的副反应有关。

由于TDI的增加,TMP或者预聚物上的一0H被TDI上的一NC0饱和的程度越来越大,和预聚物上的一Nc0接触的可能性越来越小,所以反应越来越向理论的反应逼近,相对分子质量越来越小,最终导致黏度越来越小。

从表2可知,TDI过量越多,体系黏度越低。

继续增大TDI的含量,按黏度的趋势,体系黏度会继续降低,但凝胶时间相差已经不是太大了,而且凝胶所需时间已经很长,这么长的时间足够分离时不凝胶和固化。

还考虑到随着体系中未反应TDI含量的增加,会导致后处理能耗加重,所以,将TDI和TMP的质量配比确定在4.6:1。

文献[4]中得出的结果和本文的一样,即TDI/TMP比值越大,黏度越低,稳定性越好。

2.3.3酸碱度对聚氨酯固化剂合成的影响采用80/20TDI160g、TMP40g,滴加磷酸进行反应,固含量设计在50%,在印℃下反应lh,在75℃下反应1h,在95℃下反应1h。

合成完成后分析,实验数据见表3。

表3磷酸对粗产品性能的影响Table3Effectofphosphoricacidtounshapedproduct由表3可以看出,黏度、凝胶时间、TDI含量和一Nc0含量都是先增加后降低,也就是说磷酸加入量有一个最佳值,研究显示:当磷酸加入量在0.02%是TDI含量最高的点,此时一NC0含量也是最高的,这说明磷酸的加入抑制了副反应的发生,在这个浓度下,磷酸是抑制剂,但是随着磷酸的加入量增大,磷酸又成了反应物参与反应,导致黏度增大,凝胶时间减小。

周文富等”1认为:碱或金属盐,用量稍多则预聚体出现凝胶,酸对其也有促进作用,但相对于碱则较温和,在酸性条件下,一NC0主要与一0H反应生成聚氨酯预聚物,在碱性条件下,锡与碱两者有协同增效作用。

所以不管是偏碱还是强酸都会缩短凝胶时间。

石印等∞1认为:加成物在贮存过程中不稳定,易增稠甚至胶化,造成损失。

磷酸可中和原材料中的碱性离子和催化剂,抑制一Nc0与其他物质的反应,从而延长贮存期限,加量一般约为TDI的0.05%。

王涛¨o认为:在酸性条件下,TDI主要与羟基反应生成氨基甲酸酯;在碱性条件下,还与脲和聚氨酯反应。

为确保反应顺利进行和抑制不利的副反应发生,反应介质应始终保持在酸性条件下进行。

通常pH值在3.5—4.5之间。

加入外加酸起到了控制反应、延长预聚体贮存期的效果。

磷酸是不挥发性的中等强酸,用它作阻凝剂不但能抑制TDI的副反应,而且能促进一Nc0与一0H的反应,防止预聚体胶化,延长贮存期。

体系pH值约为3.5~4.5,反应稳定,副反应少,贮存期可达1年以上。

磷酸用量不足,一NCO含量下降,贮存期短;磷酸用量过大,反应不完全,预聚体发浑,10d后成胶。

周文富、石印、王涛所说的情况并不是一致的,但呈碱性会增大副反应这一点所有的研究文献都是一致的。

笔者认为微酸性抑制机理应该是:假设反应体系开始是中性并且有少量碱性金属存在,随着反应进程的深化,会生成显碱性的氨基甲酸酯,这样也会使副反应加快,所以在反应前加入微量的磷酸,随着反应的进行,磷酸中和反应生成的呈碱性的氨基甲酸酯和中和碱性金属,就可以抑制副反应的进行。

如果磷酸量过大,那么磷酸参与反应,其反应就是异氰酸酯和酸的反应。

所以反应体系显碱性会凝胶,酸太多也会凝胶。

本研究把这一点运用于薄膜蒸发器蒸馏固化剂中来抑制副反应的发生。

最终合成固化剂用于短程蒸馏脱TDI的合成工艺确定如下:将TMP加入磨口烧瓶,同时加入质量为TMP一半的纯苯和与TMP等质量的醋酸丁酯,滴加总质量为0.02%的磷酸作为抑制剂,加热抽真空脱水。

加料方式采用一次向TDI和醋酸丁酯中加TMP,TDI和TMP的质量配比为4.6:1,反应在印℃下反应1h,在75℃下反应1h,在95℃下反应1h出料。

在正式合成中采用醋酸丁酯为溶剂,是因为用环己酮合成固化剂颜色很黄,在对固化剂进行研究的时候采用环己酮是利用环己酮沸点高,在155℃不沸腾的特点以便于研究。

不采用混合溶剂是因为这些溶剂和TDI都是要分离出来,再反应循环使用。

采用单一的溶剂其物理特性单一,便于分离处理。

将按确定的工艺配方合成的固化剂用于薄膜蒸发器小试和中试分离40余次,未见设备堵塞现象。

分离得到的固化剂经过广东省涂料产品质量监督检验站检验,游离TDI含量为0.1%,固含量为76.7%。

3结语合成了适合在薄膜蒸发中分离TDI的预聚物,合成出相聚氨酯固化剂合成研究作者:胡孝勇, 郭祀远, 陈焕钦, Hu Xiaoyong, Guo Siyuan, Chen Huanqin作者单位:胡孝勇,Hu Xiaoyong(华南理工大学轻工技术与工程学科博士后流动站,广州,510640;广西工学院生物与化学工程系,广西柳州,545006), 郭祀远,Guo Siyuan(华南理工大学轻工技术与工程学科博士后流动站,广州,510640), 陈焕钦,Chen Huanqin(华南理工大学化工与能源学院,广州,510640)刊名:涂料工业英文刊名:PAINT & COATINGS INDUSTRY年,卷(期):2007,37(4)被引用次数:2次1.胡孝勇聚氨酯预聚物中游离TDI的分离方法[期刊论文]-粘接 2004(05)2.王勃;曹光宇浅谈环境友好型聚氨酯涂料固化剂[期刊论文]-聚氨酯工业 2003(01)3.ALOIS GEMASSMER;COLOGNE-STAMMHEIM Isocyanates and Method of Preparing Same 19654.彭红为;陈勤;陈运泉TDI-TMP加成物合成工艺的研究[期刊论文]-聚氨酯工业 2000(02)5.周文富;郑步光一种新型固化剂的合成P[期刊论文]-化学世界 2003(03)6.石印;武强;李梅聚氨酯漆固化剂TDI-TMP加成物的研究 2002(02)7.王涛聚氨酯防水涂料预聚体的快速合成[期刊论文]-中国建筑防水 2000(02)1.张燕红.黄洪.夏正斌.陈焕钦.Zhang Yanhong.Huang Hong.Xia Zhengbin.Chen Huanqin聚氨酯固化剂合成工艺的研究[期刊论文]-涂料工业2008,38(12)2.殷代武.胡孝勇.黄洪.陈焕钦.YIN Dai-wu.HU Xiao-yong.HUANG hong.CHEN Huan-qin用薄膜蒸发器制备低游离TDI聚氨酯固化剂[期刊论文]-热固性树脂2007,22(3)3.张燕红.夏正斌.黄洪.陈焕钦.ZHANG Yan-hong.XIA Zheng-bin.HUANG Hong.CHEN Huan-qin红外光谱法研究TDI-TMP固化剂的合成过程[期刊论文]-粘接2009(9)4.钟鑫.张娣.Zhong Xin.Zhang Di新型浅色低游离TDI聚氨酯固化剂的合成[期刊论文]-中国涂料2005,20(7)5.谭显湛.Tan Xianzhan新型低游离TDI聚氨酯固化剂的合成与性能研究[期刊论文]-广东化工2007,34(12)6.金超.李伟善.吕广镛.杨新宏二乙二醇丁醚改性TDI-三聚体的合成及表征[期刊论文]-涂料工业2005,35(5)7.潘齐存.戴品中.张豪.PAN Qi-cun.DAI Pin-zhong.ZHANG Hao降低聚氨酯固化剂TMP-TDI中游离TDI的方法研究[期刊论文]-精细与专用化学品2011,19(5)8.王亚荣.张萍.Wang Yarong.Zhang Ping乙二醇单丁醚改性TDI-三聚体的合成及性能[期刊论文]-中国涂料2008,23(10)9.赵文斌.王亚荣.Zhao Wenbin.Wang Yarong低游离TDI三聚体的合成及性能[期刊论文]-聚氨酯工业2007,22(2)10.丁学文.张雪峰低游离TDI聚氨酯固化剂的合成[期刊论文]-涂料工业2002,32(12)1.张燕红.黄洪.夏正斌.陈焕钦聚氨酯固化剂合成工艺的研究[期刊论文]-涂料工业 2008(12)2.张燕红.周志辉.夏正斌.黄洪.陈焕钦降低聚氨酯固化剂中游离TDI含量的方法研究[期刊论文]-高校化学工程学报 2009(5)。